精加工牛油生产工艺研究

正交试验优化中性氧化铝吸附剂降低牛油中胆固醇工艺

orthogonal array design was used to determine optimum conditions for the adsorption of butter by neutral alumina. The

results showed that 40% of the cholesterol in butter was removed when it was treated with 15% added neutral alumina at 65 ℃ for 1 h. Neutral alumina was found to be the best adsorbent for the removal of cholesterol from butter followed by

Key words:butter;cholesterol;adsorbent;removal rate

中图分类号:TS225.2

பைடு நூலகம்

文献标识码:A

文章编号:1002-6630(2012)24-0170-04

胆固醇又称胆甾醇,是机体内重要的固醇类物质[1], 在维持神经系统和正常的脑功能方面具有重要的作用[2], 其来源主要是机体自身合成和从食物中吸收[3]。随着生活 水平的提高和饮食结构的改变,过量的胆固醇摄取成为 导致高胆固醇血症发病率提高的直接因素[4],也是如动脉 粥样硬化[5]、冠心病[6]和高血压[7]等心血管疾病发病的重 要病因。因此控制饮食中胆固醇的摄入量有助于人体健 康,而最有效的途径就是降低食品中胆固醇含量。

170 2012, Vol.33, No.24

食品科学

※工艺技术

正交试验优化中性氧化铝吸附剂降低牛油中 胆固醇工艺

食品生产工艺单

食品生产工艺单食品生产工艺单是一份详细记录食品生产过程的文件,用于确保食品的质量和安全。

下面是一份标准的食品生产工艺单,以便能够生产出符合要求的食品。

食品生产工艺单产品名称:巧克力蛋糕批次号:20210501日期:2021年5月1日一、原料准备1. 巧克力:选用优质巧克力块数量:300克加工方法:将巧克力块投入巧克力熔化机中,加热融化至液态状态。

2. 牛油:选用优质牛油块数量:150克加工方法:将牛油块放入微波炉中加热至融化状态。

3. 鸡蛋数量:3个加工方法:将鸡蛋打入打蛋器中搅拌均匀。

4. 糖粉数量:150克加工方法:将糖粉过筛。

5. 低筋面粉数量:150克加工方法:将低筋面粉过筛。

二、产品制作1. 将巧克力融化后的液态巧克力倒入盆中。

2. 将融化的牛油倒入盆中,与巧克力混合均匀。

3. 将糖粉分次加入盆中,用橡皮刮刀搅拌均匀。

4. 将打散的鸡蛋分次加入盆中,搅拌均匀。

5. 将低筋面粉分次加入盆中,用橡皮刮刀轻轻搅拌至无颗粒状。

6. 将混合好的面糊倒入蛋糕模具中。

7. 将蛋糕模具放入预热至180℃的烤箱中,烘烤30分钟至表面金黄色。

8. 取出烤好的蛋糕,待冷却后,脱模。

三、产品包装1. 将蛋糕放在整洁无油污的操作台上。

2. 使用锡纸将蛋糕包裹好。

3. 将包裹好的蛋糕放入蛋糕盒中。

4. 将蛋糕盒密封。

5. 在蛋糕盒上贴上产品标签,标明产品的名称、批次号和日期等相关信息。

6. 将蛋糕盒放入储存室中等待配送。

四、产品质检1. 检查蛋糕的外观,确保没有破损或者变形。

2. 进行感官评价,检查蛋糕的味道、口感等是否符合标准。

3. 进行理化指标测试,检验蛋糕的水分含量、PH值等是否符合标准。

4. 进行微生物检验,确保产品没有受到污染。

5. 进行包装检查,确保产品包装是否完好。

五、记录将上述各项工艺步骤以及质检结果记录在食品生产工艺单中,包括所用原料的批次号、日期,以及产品的批次号、日期等。

并将工艺单交给质检部门备查,以便日后的追溯和管理。

利用美拉德反应制备肉类香味料

粮油食品科技第 卷 年第 期!"粮油食品美拉德反应简述早在 年,法国化学家美拉德曾发现甘氨酸与葡萄糖的混合物加热时,形成颜色褐变反应的类黑精。

以后人们发现这类反应不仅影响其颜色,而且对香味也有重要作用,所以将此反应称为非酶褐变反应,也叫美拉德反应 。

运用这种手段,可以使原来不具备香味的食物组分 即前驱物 通过反应使其生成具有香味的食品香料。

关于美拉德反应的研究报告相当多,尤其是单糖与氨基酸的反应,包括不同种类的氨基酸和单糖在不同 、温度、水活性和不同系统,不同加热方式下 如微波炉内 所进行的热反应。

年 对美拉德反应的机理提出了系统的解释 。

整个单糖的反应首先是氨基酸与糖类先形成 化合物 氨基 脱氧 酮糖 ,如单糖是葡萄糖 则是 取代的氨基葡萄糖,接着氨基的脱离使 化合物形成具有高度反应性的脱氧二羰基化合物,其中最主要的是 和 糖类衍生物,这一类的化合物本身可以进行环化反应形成如麦芽酚 和 羟甲基 呋喃醛 等,它也可以再次与氨基反应或是自身裂解反应而形成气味复杂且强烈的杂环化合物。

事实上,单糖所进行的美拉德反应机理渐为人们所熟知,利用同位素标定法如元素 、和 的标定与追踪,可以让人们清楚的知道反应是如何的进行。

甚至加以控制,如在酸性条件下, 化合物较易质子化, , 烯醇化的反应使其趋向于的生成,这也就可以解释为什么 呋喃醛经常在柑桔属的果汁中可发现到,在中性条件下, , 烯醇化则有利于 化合物形成 ,它是许多食品的香味前驱物,包括一些含甲基的呋喃酮和呲喃酮类等化合物都是由此衍生出来的。

肉类香味料的制备例 :将水 ,核糖 ,葡萄糖,# 丙氨酸 # 半胱氨酸盐酸盐 · ,谷氨酸,甘氨酸 。

在 的油浴中加热回流 。

反应终了后冷却至室温,移密闭容器内放置 天后熟成。

再用碱中和至 ,即得浓厚牛肉香气的褐色香味物质。

例 :水盐酸半胱氨酸—水合物 盐酸甘氨酸盐 葡萄糖 阿拉伯糖用 溶液调整 为 ,然后加热至 ,反应 ,此反应混合液冷却至室温后,添加 水,然后用 溶液调整 为 左右后,再添加,蔗糖 、植物水解蛋白 、味精 、猪油 、水 。

从康师傅那里传出来的配方

所有熟悉方便面的人都知道:市场上畅销十多年的方便面还是红烧牛肉面,尤其是康师傅的“就是这个味儿!”标志着方便面的“红烧牛肉”还是比较让消费者接受的。

为此,通过我们从事调味技术多年的工程师对红烧牛肉方便面的最新研究提供,以便供从事方便面风味研究的同行参考、借鉴。

一、博邦红烧牛肉酱包1、酱包生产配方棕榈油 40 公斤牛油 10公斤博邦肉膏8633 3.8公斤老姜 3公斤大蒜 4公斤郫县豆瓣酱 10公斤生抽 3公斤牛肉 10公斤辣椒粉 1.7公斤味精 3公斤食盐 6公斤焦糖色素 0.5公斤博邦香葱精油9639 5公斤2、加工工艺2-1 棕榈油需要达到国家标准,牛油也要达到相关标准,主要控制油脂的风味、过氧化值、酸价。

2-2老姜、大蒜需要斩拌成末状或泥状,老姜选用辛辣度较大的小黄姜。

调味时用好老姜、大蒜,对提升酱包的风味起到很关键的作用。

2-3牛肉需要斩拌成末,最好用少量热油化开备用;或将牛肉预煮6成熟后斩拌成牛肉末备用。

2-4焦糖色素用粉状产品,采用少量食盐混合后加入,搅拌均匀。

2-5豆瓣酱需要斩拌成泥状,选用正宗郫县豆瓣酱。

选择好豆瓣酱对提高红烧牛肉酱包的酱香味相当之关键,通过选择不同品牌的郫县豆瓣酱生产的红烧牛肉酱包的风味相差很大。

2 -6 棕榈油、牛油------熟化--------炸姜、大蒜---------微黄时加入牛肉末--------牛肉微焦时加入豆瓣酱----炒散、无结团-------加入辣椒粉、焦糖色素、食盐------炒开后加入老抽、味精-----降温-----75摄氏度加入博邦肉膏8633、博邦香葱精油9639---------搅拌均匀-----冷却35摄氏度------包装。

由于生产的主要原料不一样,生产出来的红烧牛肉酱包口味会有所偏差,但是这一酱包配方生产出来的红烧牛肉酱包产品口味相当不错。

二、红烧牛肉粉包1、红烧牛肉粉包生产配方如下:味精99% 14公斤食盐 56.8公斤蒜粉 5公斤洋葱粉 0.8公斤八角粉 0.5公斤辣椒粉 0.5公斤黑胡椒粉 4.6公斤老姜粉 0.5公斤酱油粉 0.5公斤干贝素 0.2公斤乙基麦芽酚 0.3公斤肉桂粉 0.1公斤小茴香 0.2公斤博邦高汤牛肉粉9326 5公斤白砂糖 10公斤焦糖色素 0.5公斤 I+G 0.5公斤2、注意事项2-1蒜粉质量一定要好,不能有掺假,有明显的大蒜风味,无不良气味。

精油提取方法

花精油的提取方法压榨法:此法适用于含油多的果实,如柑橘、柠檬等。

将果皮装入麻袋,用螺旋压榨机或水压机压榨。

此法简单,还不会改变植物中花精油的成分。

残渣中还含有大量花精油,可再用水蒸气蒸馏法提取一次。

冷浸法:在常温下使油脂吸收花的香气。

怕受热损失香气的花,用此法采制最为适当。

制作长60 厘米、宽50厘米的木框30-40 个,大框内平放着玻璃板,两面涂上厚约1 厘米的油脂,每隔4 厘米的距离,做一条沟,把鲜花散放其上。

玻璃板上的茉莉花每天换一次,月下香两天换一次,当油脂饱和时,将含花精油的油脂刮下,即成香脂。

温浸法:此法是把花浸在60-70 ℃的液态油脂中,所用油脂是猪油,成品叫香脂,用植物油来吸收,成品叫香油。

产品可直接供应化妆品生产企业,或用酒精浸出其中花精油后,将所得香精冷却至-10 ℃,除去溶解后的脂肪,再进行减压蒸馏,得浓缩花精油。

此法最适宜于采制玻璃油、橙花油等。

抽出法:此法的抽出工作在室温下进行,抽出装置要密闭,内有搅拌设备。

浸出完了,减压收回溶剂,抽出液送蒸发装置低温浓缩,再用高纯度酒精溶解,在-20 ℃条件下冷却,除去不溶成分,然后回收酒精,所提取物叫作绝对花香油。

蒸馏法:此法适合大规模生产。

对热稳定、水溶性的花精油,多数采用此法。

蒸馏器的格子上还可放上植物的其他部分,如叶、枝、杆、皮、根等均可分别用水蒸气蒸馏,得到不同部位的精油,然后再精馏,除去杂质,如色素、树脂、黏液等,所得精油香气更强烈。

水蒸汽蒸溜法:蒸溜法是最早使用的一种提炼方法,随着时代的变迁,所用器具已有了明显的改进,但其原理基本相同:将芳香植物置于蒸馏容器内,再将高温的蒸汽通入其中 (或把香料与水放在一起煮沸) ,此时植物体内包含芳香成分的精油就会扩散到水蒸气中,形成油与水的共沸物;其后,将共沸物冷却,由于油不溶于水,从而便与水分离而形成了我们所需要的精油。

蒸馏法非常方便,而且不必使用化学溶剂,所以现在的应用仍然很普遍。

第四章脂肪加工技术牛脂生产脂肪酸...

绪论一、教学内容及学时分配1.绪论1学时二、教学目的与要求学习本门课程的目的:这是一门实用技术课程,对美化我们的生活非常有好处,通过本门课程学习希望达到以下目的。

1.建立一种思想,即:分享食品不再只是为了填饱肚子,而是包含着一种文化艺术和社会需求。

2.了解畜禽副产物综合利用的前景,副产物在畜产品加工中的地位和作用。

3.使自己能够学到一门实用的技术;为求职打下基础(找工作多一种途径)4.提高个人畜禽副产物的鉴赏能力。

5.使未来的家庭生活更加美好。

三、教学重点与难点理解这门课程在食品科学中的地位和作用四、教学方法和教具:讲授;多媒体课件该课程所讲内容:骨骼、血液制品、脂肪、皮革、毛(羽毛)、生化制药、蜜蜂、蜂王浆的加工生产技术等内容。

本课程所涉及的参考书:《酶学》、《生化制药》、《制革工业》、《皮革生产》等。

第一章绪论一、动物(畜禽)副产品的定义和分类指动物放血致死以后,分割酮体所剩下的一系列的组织结构,这部分组织结构不适宜于肉品加工,主要用作饲料原料,工艺品,人们的日常生活用品以及医药等加工的原材料。

依据能否食用进行分类:(一)基本上可食用的部分皮,骨(可作麻将或装饰品),内脏(包括肠,肝,肚,膀胱等),某些腺体(动物的生殖腺,生殖器官如胎盘,中药上称胎盘汤为紫河车。

)注:基本上可食用的部分不可大量吃也不可常吃。

(二)不能食用的部分毛,发,蹄,角,腺体(如:甲状腺)注:不能食用部分中前四种可作工艺品(三)可作饲料,肥料部分例:不可食用的肠腔内容物等。

二、畜禽副产品的用途(一)食用(如:东南亚国家的人喜欢吃肚条)白油肚条的制作猪肚→焯水→切条→爆(最好用鸡油)180到200摄氏度(油要开时)→下肚条→爆炒1min →加入鸡汤放入调料(白酱油,白醋,白胡椒,白酒)再炒1min →放入韭黄→加味精→勾芡→起锅肥肠系列食品、腰花、肝片、卤翅膀、毛血旺、猪脑汤、皮胨凉粉等。

(二)卫生保健方面主要是一些特种经济动物的脏器和副产物,由此开发出许多药膳。

60%牛油粉末油脂的乳化技术

60%牛油粉末油脂的乳化技术金夏阳;刘倩霞;杨富民【摘要】[目的]提高牛油粉末油脂的乳化性,满足60%高载油量牛油粉末油脂生产要求,对乳化剂种类、配比以及乳化工艺参数进行了优选.[方法]在单因素试验的基础上,乳化剂种类及配比采用响应面试验设计、乳化工艺参数采用正交试验设计,以乳化稳定性为指标,对60%高载量牛油粉末油脂乳化剂最佳配比及乳化工艺参数进行了优选试验.[结果]60%载油量最佳乳化剂组合为(占总固形物),分子蒸馏单甘脂(GMS) 1.50%、聚甘油脂肪酸酯(PGFE) 1.78%、双乙酰酒石酸单双甘油酯(DATEM)0.78%、柠檬酸脂肪酸甘油酯(CITREM)0.83%;最佳乳化条件为乳化温度70℃,乳化时间10 min,乳化剪切转速10 000 r/min.[结论]在上述配比和乳化条件下,乳化稳定性达到了94.5%,产品包埋率达到了91.29%,乳化效果好.【期刊名称】《甘肃农业大学学报》【年(卷),期】2018(053)002【总页数】8页(P169-175,181)【关键词】牛油;粉末油脂;乳化剂;乳化工艺【作者】金夏阳;刘倩霞;杨富民【作者单位】甘肃农业大学食品科学与工程学院,甘肃兰州 730070;甘肃农业大学食品科学与工程学院,甘肃兰州 730070;甘肃农业大学食品科学与工程学院,甘肃兰州 730070【正文语种】中文【中图分类】TS225.2+2粉末油脂是通过使用乳化剂、蛋白质、糊精、抗氧化剂和调味剂等物质与油脂混合,采用乳化和喷雾干燥工艺制成的粉末状产品[1].粉末油脂具有良好的水溶性,不易氧化,能保持油脂原有的活性,提高色、香、味及营养价值,广泛应用于固体饮料、焙烤食品、婴幼儿配方奶粉、速冻食品、冰淇淋、肉制品等的加工制作[2].粉末油脂生产中的乳化剂种类及乳化工艺是关键,乳化好坏直接关系产品品质.为了提高粉末油脂品质,国内学者对其开展了大量的研究.高红日等[3]、祝爱侠等[4]采用蔗糖酯和单甘酯复合,收到了良好的成效;王兰甜等[5]对乳化牛油的生产工艺进行了研究.在乳化剂方面,国内多采用甘油脂与蔗糖脂非离子乳化剂配合使用,国外则利用非离子与阴离子乳化剂复配来提高产品的乳化效果和包埋率.国内外粉末油脂产品中以棕榈油产品居多,动物性油脂粉末油脂报道甚少.牛油因其具有独特的风味、高营养价值等特点,在中东地区深受消费者喜爱.为了开发适合于中东地区清真牛油粉末油脂产品,提高粉末油脂的载油量,拓展国际市场,本研究以牛油为芯材,对乳化剂组成和用量开展研究,旨在为牛油的开发利用提供依据[6].1 材料与方法1.1 试验材料牛油购自献县永盛斋油脂加工厂;葡萄糖浆、麦芽糊精、酪蛋白酸钠、阿拉伯胶、分子蒸馏单甘脂(GMS)、聚甘油脂肪酸酯(PGFE)、司盘60、双乙酰酒石酸单双甘油酯(DATEM)、柠檬酸脂肪酸甘油酯(CITREM)、硬脂酰乳酸钠(SSL)、石油醚(分析纯,沸程30~60℃)购自于食品添加剂公司.1.2 仪器与设备电子精密天平、DNJ-5S型电热恒温水浴锅、乳化剪切机、离心机、磁力搅拌器.1.3 试验方法参考苏虹等[7]的研究报告,做部分修改,对载油量60%的牛油粉末油脂乳化配方和工艺进行研究,壁材中碳水化合物用量为40%,阿拉伯胶2.5%,酪蛋白酸钠4%,磷酸氢二钾1.5%,三聚磷酸钠0.5%,配料总固形物40%.经预实验确定,选用两种非离子乳化剂和两种阴离子乳化剂复配效果最好.每类超过2种,乳化效果没有显著提升,而低于2种时,乳化效果显著下降.1.3.1 非离子型乳化剂筛选根据《食品添加剂使用标准》(GB2760-2014)[8],GMS、PGFE在水油状乳化制品中的最大使用量为20 g/kg,司盘60在水油状乳化制品中的最大使用量为15 g/kg,故分别设置GMS、PGFE用量为总固形物的0.75%,1.00%,1.25%,1.50%,1.75%,2.00%,司盘60用量为总固形物的0.20%,0.50%,0.75%,1.00%,1.25%,1.50%进行单因素筛选试验.1.3.2 阴离子型乳化剂筛选根据《食品添加剂使用标准 GB2760-2014》[8],DATEM、SSL在水油状乳化制品中的最大使用量为10 g/kg,柠檬酸脂肪酸甘油酯在水油状乳化制品中的使用量为根据需要适量使用,故分别设置DATEM、SSL、柠檬酸脂肪酸甘油酯用量为总固形物的0.2%,0.4%,0.6%,0.8%,1%进行单因素筛选试验.1.3.3 配方优选响应面试验在单因素试验的基础上,分别筛选出两种非离子型和阴离子型乳化剂,以其用量为自变量(Xi),复配体系乳化稳定性为响应值(Y),运用Box-Behnken模型设计四因素三水平二次回归方程,拟合自变量与复配体系乳化稳定性之间的函数关系.试验因素水平见表1.表1 响应面设计因素及水平Table 1 Independent variables and corresponding levels by Box-Behnken design因素水平123X1:GMS-101X2:PGFE-101X3:DATEM-101X4:CITREM-1011.3.4 乳化条件优选以乳化时间10 min、乳化温度70 ℃、乳化剪切机转速8 000r/min为基础,固定其他条件,设置乳化时间5,10,15,20,25 min,乳化温度55,60,65,70,75,80 ℃,乳化剪切机转速7 000,8 000,9 000,10 000,11 000 r/min,重复3次,以乳化稳定性为指标,进行单因素对比试验[6].在单因素试验的基础上,采用L9(34)正交试验,优化最佳乳化条件,并进行验证试验.1.4 指标测定1.4.1 乳化稳定性将10 mL乳状液置于刻度离心管中,在70 ℃恒温水浴锅中保温10 min,转速4 000 r/min离心3 min,以分层液体积占总体积比例来判断乳化稳定性[9].1.4.2 包埋率包埋率(%)=(1-表面油含量/总油含量)×100%式中,表面油含量为石油醚浸泡提取5 min后,蒸馏回收石油醚,80 ℃烘干1.5 h后所测油脂的质量;总油含量为热水溶解、石油醚萃取2次,80 ℃烘干,所测油脂的质量.2 结果与分析2.1 乳化剂筛选2.1.1 非离子型乳化剂筛选非离子型乳化剂对乳化稳定性的影响见表2,GMS的用量为1.50%时,乳化稳定性最高,为69.3%,与用量为1.25%时差异显著(P<0.05),与用量为1.75%,2.00%时差异不显著(P>0.05);PGFE用量为1.75%时,乳化稳定性最高,为64.8%,与用量为1.50%时差异显著(P<0.05),与用量为2.00%时差异不显著(P>0.05);司盘60的用量为1.25%时乳化稳定性最大,为54.7%;当GMS用量为1.50%、PGFE用量为1.75%时,其乳化稳定性均大于司盘60用量为1.25%时(P<0.05),这可能是因为司盘60的HLB值较高,分子中亲油基团较少,当体系载油量较高时,其亲油性无法满足乳化的需求,而表现出乳化能力不佳.故非离子乳化剂选择GMS和PGFE.表2 非离子乳化剂对复配体系乳化稳定性的影响Table 2 Effects of non-ionic emulsifier on emulsifying stability of compound system用量%乳化稳定性%GMSPGFE司盘600.75(0.25)46.2±0.443.5±0.433.7±0.21.00(0.50)52.8±0.250.2±0.236.3±0.2 1.25(0.75)59.5±0.3bA51.5±0.344.5±0.2bcC1.50(1.00)69.3±0.2aA55.3±0.3bB 49.8±0.31.75(1.25)67.0±0.3aA64.8±0.4aB54.7±0.3aC2.00(1.50)66.7±0.1aA6 1.5±0.2aB50.8±0.2abC括号内为司盘60用量;小写字母表示同列数值间的方差比较;大写字母表示不同列之间的方差比较.2.1.2 阴离子型乳化剂筛选阴离子型乳化剂对乳化稳定性的影响见表3,DATEM的用量为0.80%时,乳化稳定性最高,为72.8%,与用量为0.60%时差异显著(P<0.05),与用量为1.00%时差异不显著(P>0.05);CITREM用量为1.00%时,乳化稳定性最高,为71.5%,与用量为0.80%时差异不显著(P>0.05),与用量为0.60%时差异显著(P<0.05);SSL的用量为0.60%时乳化稳定性最大,为64.0%;当DATEM和CITREM用量为0.08%时,其乳化稳定性均大于SSL用量为0.60%时(P<0.05),这可能是因为SSL的溶解性不如DATEM和CITREM,因此在体系中没有完全溶解导致乳化能力降低.故阴离子乳化剂选择DATEM和CITREM.表3 阴离子乳化剂对复配体系乳化稳定性的影响Table 3 Effects of anionic emulsifier on Emulsifying stability of compound system用量%乳化稳定性%DATEMCITREMSSL0.2045.3±0.139.6±0.241.7±0.30.4051.5±0.358.7±0.2 Ac52.2±0.30.6060.5±0.2bA67.5±0.4bA64.0±0.2aB0.8072.8±0.2aA70.7±0.1a bA63.7±0.5aB1.0070.3±0.3aA71.5±0.3aA59.3±0.2bB小写字母表示同列数值间的方差比较;大写字母表示不同列之间的方差比较.由于非离子乳化剂易吸引水中的H+,呈假阳离子性质,当加入阴离子乳化剂时,由于异性相吸,2种表面活性剂在界面上更加紧密地排列[10],使乳状液持久稳定的存在,故选择非离子乳化剂和阴离子乳化剂复配使用.试验数据表明,GMS1.50%、PGFE 1.75%、DATEM 0.80%、CITREM 0.80%用量较为适宜.2.1.3 非离子与阴离子乳化剂用量响应面试验在单因素试验的基础上,利用响应面法确定复配体系最佳用量配比,试验结果见表4.采用Design Expert软件对表试验数据进行回归分析,得二次多元回归模型:由回归模型的方差分析(表5)可以看出:模型P<0.000 1,模型极显著;失拟项P=0.069 8>0.05,失拟项不想住;决定系数(R2)为0.954 9,校正系数为0.909 8,该模型能解释90.98%响应值的变化,因而该模型拟合程度良好,试验误差小.2.1.4 响应面结果分析 GMS(X1)、PGFE(X2)、DATEM(X3)和CITREM(X4)之间的交互作用对复配体系乳化稳定性的影响如图1~6所示.由图1可知,PGME用量一定时,GMS用量再1.25%~ 1.50%时,复配体系乳化稳定性随GMS用量的增大而增大,达到极大值后,复配体系乳化稳定性随GMS用量的增大又逐渐减小;GMS用量一定,复配体系乳化稳定性随PGFE用量的增加呈现先增大后减小的趋势.由图2可知,当GMS用量在1.45%~1.55%的范围内,DATEM用量达到0.85%时,复配体系乳化稳定性达到最大值,DATEM用量大于0.85%后,交互作用对复配体系乳化稳定性影响趋势减缓切趋于平行.由图3可知,GMS用量在1.45%~1.55%之间,CITIEM用量在0.85%~0.90%范围内,复配体系乳化稳定性有极大值;GMS用量大于1.50%,CITEM用量小于0.80%或大于0.90%,均会降低复配体系乳化稳定性.由图4可知,PGFE用量和DATEM用量对复配体系乳化稳定性的影响存在协同作用,即在一定范围内,二者同时增大时,才能提高复配体系乳化稳定性;PGFE 用量1.70%~1.80%,DATEM用量0.80%~0.90%时,体系乳化稳定性最大.由图5可知,当CITREM用量不变时,随着PGFE用量的增大,复配体系的乳化稳定性呈现先增大后减小的趋势;当固定PGFE用量不变时,复配体系的乳化稳定性随DATEM用量的增大也呈现先增大后又减小的趋势;PGFE、DATEM用量分别为1.75%、0.85%左右时体系乳化稳定性达到最大值.由图6可知,DATEM用量与CITREM用量交互作用中,DATEM用量在0.24%~0.85%范围内,复配体系乳化稳定性随DATEM用量的增大而增大,当DATEM用量大于0.85%后复配体系乳化稳定性趋于平缓;DATEM用量一定,体系乳化稳定性随CITREM用量的增加呈现先增大后逐渐平行的趋势.表4 响应面试验设计及结果Table 4 The results and conditions of response surface experiment序号因素X1X2X3X4乳化稳定性Y/%序号因素X1X2X3X4乳化稳定性Y/%1-1-10053.416011067.721-10045.017-10-1043.43-110031.21810-1057.34110064.119-101066.7500-1-148.220101057.06001-176.7210-10-154.2700-1187.022010-146.88001163.4230-10152.39-100-137.424010166.910100-158.725000087.011-100177.626000086.412100159.827000090.1130-1-1047.128000083.51401-1059.029000087.1150-11064.7表5 回归模型方差分析Table 5 Variance analysis of regression model方差来源平方和自由度均方F值P值显著性模型7 067.2114504.8021.18<0.0001**X190.75190.753.810.071 3X227.00127.001.130.3051X3225.331225.339.460.008 2**X4602.081602.0825.270.0002**X1X2420.251420.2517.640.000 9**X1X3132.251132.255.550.0336*X1X4380.251380.2515.960.001 3**X2X320.25120.250.850.3722X2X4121.001121.005.080.040 8*X3X4676.001676.0028.370.000 1**X212 532.2712 532.27106.27<0.000 1**X222 500.3312 500.33104.92<0.0001**X23511.871511.8721.480.000 4**X24682.601682.6028.640.000 1**残差333.621423.83失拟308.421030.844.900.069 8误差25.2046.30总回归7 400.8328R2=0.954 9 R2Adj=0.909 8图1 GMS与PGFE的响应面Figure 1 Effects of GMS and PGFE on viscosity response surface图2 GMS与CITREM的响应面Figure 2 Effects of GMS and CITREM on viscosity response surface图3 GMS与DATEM的响应面Figure 3 Effects of GMS and DATEM on viscosity response surface图4 PGFE与CITREM的响应面Figure 4 Effects of PGFE and CITREM on viscosity response surface图5 PGFE与DATEM的响应面Figure 5 Effects of PGFE and DATEM on viscosity response surface图6 DAITM与CITREM的响应面Figure 6 Effects of DATEM and CITREM on viscosity response surface2.1.5 响应面试验验证结果本试验优化得出60%牛油粉末油脂复配体系的最佳乳化剂用量组合为:GMS 1.50%、 PGFE 1.78%、DATEM 0.78%、CITREM0.83%.复配体系的乳化稳定性理论值为88.13%.在GMS 1.50%、 PGFE1.78%、DATEM 0.78%、CITREM 0.83%用量下进行验证试验,测定复配体系的乳化稳定性为90.78%,较预测值高2.65%,其相对误差约为3.01%,且高于单因素试验的最大值(72.80%).由此证明,应用响应面优化粉末油脂乳化剂复配配方的模型较为理想.2.2 乳化条件优化2.2.1 温度对乳化稳定性的影响温度对乳化稳定性的影响见图7.乳化稳定性随温度的升高呈现出先增大后减小的趋势.当温度在60~70 ℃范围内时,乳化稳定性随温度的升高而增大,在70 ℃时达到最大值(92.7%),超过70 ℃,稳定性下降,结果与马菲菲等[11]的研究报道一致.其原因可能是温度过低,乳化剂活化分子百分数低,且溶解不完全,影响乳化效果;温度过高,乳化剂易发生热变性,降低乳化效果.2.2.2 乳化时间对乳化稳定性的影响乳化时间对乳化稳定性的影响见图8.乳化稳定性随乳化时间的延长也呈现出先增大后减小的趋势.在5~10 min内,稳定性随时间的延长而逐渐增大,在15 min时达到最大值(93.7%),超过15 min,乳化稳定性又随时间的延长而降低.结果与杨晓慧等[12]的研究报道一致.这可能是因为时间过短,壁材吸水不充分,分散不均匀;时间过长,分子热运动导致的破乳现象增加,从而降低了乳化稳定性.图7 温度对复配体系乳化稳定性的影响Figure 7 Effects of temperature on Emulsifying stability of compound system图8 时间对复配体系乳化稳定性的影响Figure 8 Effects of time on Emulsifying stability of compound system2.2.3 剪切转速对乳化稳定性的影响剪切转速对乳化稳定性的影响见图9.乳化稳定性随剪切转速的增大呈现出先增大后逐渐平稳的趋势.剪切转速在7 000~9 000 r/min时,稳定性随转速的增大而明显增大,达到10 000 r/min时,稳定性达到最大值,为94.4%,超过10 000 r/min时,稳定性几乎不再增大.结果与杨晓慧等的研究报道一致.剪切力能加速物料乳化、分散,降低粘度,增加乳化稳定性,但达到一定值时,稳定性逐渐趋于恒定.故剪切转速应选择10 000 r/min.2.2.4 乳化条件优选由表6可知,最优组合为A2B2C2.极差分析表明,影响乳化稳定性的主次因素依次为乳化温度>乳化时间>剪切转速.经验证试验,A2B2C2乳化稳定性平均为94.5%.既最优条件为乳化时间15 min,乳化温度70 ℃,乳化剪切转速10 000 r/min.在此条件下制得的成品经测定,表面油含量为4.72%,总油含量为54.23%,包埋率达91.29%.表6 正交试验结果Table 6 The results of orthogonal experiment序号A:乳化时间/minB:乳化温度/℃C:剪切转速/(r·min-1)乳化稳定性/%11(10)1(65)1(9 000)85.3212(70)2(10 000)94.8313(75)3(11000)89.742(15)1288.4522394.3623190.273(20)1385.7832187.3933287.6K12 69.8259.4262.8K2272.9276.4270.8K3260.6267.5269.5k189.986.587.6k290.09 2.190.3k386.986.289.9R4.15.62.7图9 乳化剪切转速对复配体系乳化稳定性的影响Figure 9 Effects of rotational speed on Emulsifying stability of compound system3 结论1) 单因素试验表明,非离子型乳化剂GMS、PGFE,阴离子乳化剂DATEM、CITREM对60%高载油量牛油粉末油脂的乳化效果较好.其最佳组合为(占总固形物):GMS 1.50%, PGFE 1.78%,DATEM 0.78%,CITREM 0.83%.在此用量条件下,复配体系乳化稳定性的试验值为90.78%,与预测值之间的相对误差约为3.01%.回归模型方差分析极显著,拟合较好.2) 采用试验优选的乳化剂组合,在乳化温度70 ℃,乳化时间10 min,乳化剪切转速10 000 r/min的条件下,乳化稳定性平均为94.5%,包埋率可达到91.29%.参考文献[1] 熊华,郑为完.粉末油脂的特点与在食品工业中的应用[J].食品科学,2002,23(5):154-157.[2] 白春清.功能性油脂微纳米胶囊的制备及其性能评价[D].南昌:南昌大学,2014.[3] 高红日,郑联合,陈艳,等.椰子油粉末油脂制备工艺研究[J].粮食与油脂,2011(9):24-26.[4] 祝爱侠,王春维,赵胜军,等.乳化条件对饲用大豆粉末油脂乳化稳定性的影响[J].中国饲料,2007(3):17-20.[5] 王兰甜,常忠义,高红亮,等.乳化牛油的工艺研究[J].广西农业生物科学,2008(S1):65-68.[6] 范婷婷.低载量牛油粉末油脂配方及工艺技术研究[D].兰州:甘肃农业大学,2014.[7] 苏虹,杨富民,范婷婷.棕榈粉末油脂生产乳化工艺条件优化[J].甘肃农业大学学报,2013,48(3):116-120.[8] GB 2760-2014,食品安全国家标准.食品添加剂使用标准[S].2014.[9] TEIXEIRA M I,ANDRADE L R,FARINA M,et al.Characterization of short chain fatty acid microcapsules produced by spray drying[J].Science and Engineering,2013(24):653-658.[10] 戴乐蓉,卜林涛.离子型与非离子型混合表面活性剂体系溶致液晶相图及结构的研究[J].北京大学学报(自然科学版),1999(2):3-9.[11] 马菲菲,钟芳,李玥,等.高载量微胶囊化棕榈仁油粉末油脂的制备[J].食品与发酵工业,2013(1):81-85.[12] 杨晓慧.喷雾干燥制备非全氢化植物油咖啡伴侣粉末油脂的研究[D].无锡:江南大学,2013.。

食用牛油加工设备的操作规范要求

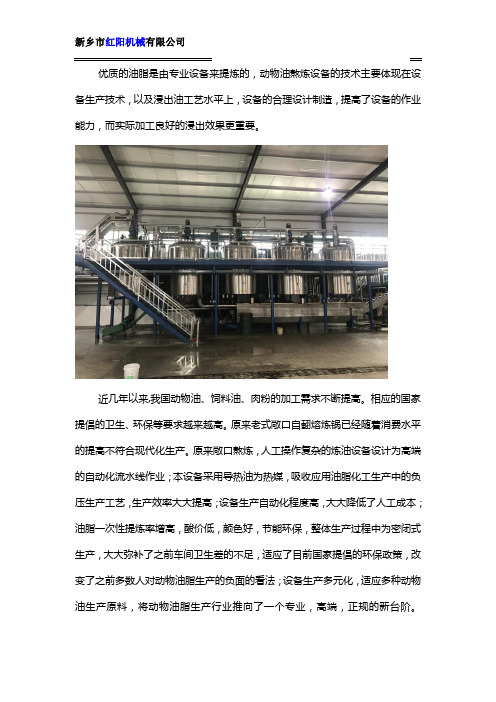

新乡市红阳机械有限公司

优质的油脂是由专业设备来提炼的,动物油熬炼设备的技术主要体现在设备生产技术,以及浸出油工艺水平上,设备的合理设计制造,提高了设备的作业能力,而实际加工良好的浸出效果更重要。

近几年以来,我国动物油、饲料油、肉粉的加工需求不断提高。

相应的国家提倡的卫生、环保等要求越来越高。

原来老式敞口自翻熔炼锅已经随着消费水平的提高不符合现代化生产。

原来敞口熬炼,人工操作复杂的炼油设备设计为高端的自动化流水线作业;本设备采用导热油为热媒,吸收应用油脂化工生产中的负压生产工艺,生产效率大大提高;设备生产自动化程度高,大大降低了人工成本;油脂一次性提炼率增高,酸价低,颜色好,节能环保,整体生产过程中为密闭式生产,大大弥补了之前车间卫生差的不足,适应了目前国家提倡的环保政策,改变了之前多数人对动物油脂生产的负面的看法;设备生产多元化,适应多种动物油生产原料,将动物油脂生产行业推向了一个专业,高端,正规的新台阶。

新乡市红阳机械有限公司

红阳机械生产的牛油精炼设备,是采用定向承压,多级推进,一次榨净,出油率大大提高。

同时强化进料系统,加大推进速度,工作效率有效提高。

实现电子程控,科学加热,自动控制压榨温度。

采用优质耐磨钢与抗疲劳铸件科学搭配,性能稳定,确保设备能长期连续工作,并经久耐用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精加工牛油生产工艺研究 摘要:精加工牛油是利用优质生牛油原料,经高温高压熬制,依次经过熔解、脱酸、脱色、脱臭等生产工艺,精炼出符合食品工业所需要食品级牛油。 关键词:牛油,工艺,精炼 引言 精加工牛油经过一系列现代化生产工艺处理而成,其成品风味纯正,色泽美观,有提香加味的作用,广泛用于火锅底料、乳制品、起酥油、烘焙制品、香精香料、调味酱包等的制作,特别是在制作火锅底料上,牛油可以让火锅辣而不燥,温和而不上火,让火锅汤色红亮、味浓溢香、口味醇厚、香而不腻,具有较大的开发潜力。 根据市场调查,中国油脂产业总体增长率大约在5%-6%,而牛油广泛用于火锅底料、乳制品、起酥油、烘焙制品、香精香料、调味料等的制作,市场容量已超过200亿元,年增长速度超过10%,增长幅度远高于其他食用油的增长。 据调查,重庆火锅平均一锅汤料需要一公斤左右牛油,以一个店平均每天消费100锅火锅汤料计算,而据不完全统计,目前重庆火锅在全国的加盟店总店数共有11200家。那么,每天就需要消耗牛油1120吨,一月下来就得消耗牛油3.36万吨,年需要牛油高达40.32万吨。再加上进入超市的火锅底料等等,专家估计,全国每年至少需要上百万吨的牛油。 随着火锅餐饮方便快捷的大众化特色被消费者接受和喜爱,全国各地的火锅消费群体仍在不断的扩张,尤其北方地区寒冷干燥的天气让火锅在北方的市场潜力增大,对火锅制作原料的需求量与日俱增。牛油作为用于制作火锅、火锅底料的最佳食用油,具有广阔的市场前景。 1 牛油生产原料、设备及工艺流程 1.1生产原料 生牛油 食用烧碱 自贡鸿鹤化工股份有限公司提供 活性白土 黄山泰柯活性白土有限公司提供 精盐 重庆索特盐化股份有限公司提供 食用消泡剂 美晨集团股份有限公司提供 1.2生产设备 熔解槽、脱酸罐、脱色(臭)罐、板式密闭过滤机 浙江省平湖市油脂设备容器制造有限公司提供 1.3 工艺流程 生牛油→熔解→过滤→脱酸→脱色→脱臭→过滤→冷却→检验→成型→包装→成品 ↓ 罐装→成品 2 牛油检验试剂、设备及方法 2.1检验试剂 氢氧化钾、乙醚95%乙醇、冰乙酸、异辛烷、碘化钾、硫代硫酸钠、淀粉均为分析纯(AR) 2.2牛油检验方法 精加工好的牛油按标准GB10146-2005和Q/CBM0001S-2010进行检验。 3 生产工艺 3.1 生牛油熔解 将屠宰厂收来的生牛油直接倒进熔解槽里熔解,当油液温度达到110度左右维持30分钟,以除去过多的水分,把杂质(草、木、包装碎片等)与油液分开。飘在油面上的杂质可以直接打捞掉,沉在油底的杂质等油抽完后除去,夹杂在油里的可以通过在抽油时过滤可以除去。 3.2 脱酸工艺 脱酸工艺是精加工牛油的关键步骤,脱酸效果的好坏直接关系到精炼牛油品质的高低。现代牛油脱酸工艺大体上有两种:中和法和蒸馏法。中和法是利用加碱中和油脂中的游离脂肪酸,生成脂肪酸盐(肥皂)和水,肥皂吸附部分杂质而从油中沉降分离的一种精炼方法。形成的沉淀物称皂脚。蒸馏脱酸法又称为物理精炼,这种脱酸法不用碱液中和,而是借甘油三酸酯和游离脂肪酸相对挥发度的不同,在高温、高真空下进行水蒸气蒸馏,使游离脂肪酸与低分子物质随着蒸汽一起排出,这种方法适合于高酸价油脂。 我公司在试生产时用过这两种方法,但蒸馏法脱酸的效果比中和法要好些,但是所需的人员比较多,综合考虑在生产中还是用目前通用的中和法。中和法用到的碱很多,如烧碱,纯碱等,但在工业生产应用最广的是烧碱,烧碱能中和生油中绝大部分的游离脂肪酸,生成的脂钠盐(钠皂)在油中不易溶解,成为絮凝胶状物而沉降;中和生成的钠皂为一表面活性物质,吸附和吸收能力强,可将相当数量的其他杂质(如蛋白质、黏液物、色素有磷脂及带有羟基或酚基的物质)带入沉降物内,甚至悬浮杂质也可被絮状皂团挟带下来。因此,中和法本身具有脱酸、脱胶、脱杂质和脱色等综合作用。因此,在公司生产中也采用烧碱作为脱酸剂,并且在生产工艺中省去了水化这一工序。 3.2.1中和法烧碱用量的控制 脱酸工艺是精加工牛油的关键,但加碱量则是脱酸中的关键,如果加碱量不足则不能完全脱掉脂肪酸,加碱过量则使油呈碱性达不到国家标准要求。因此要控制好加碱的量是十分重要的。酸碱中和时,耗用的总碱量包括2个部分:一部分是游离脂肪酸的碱量,通常称为理论碱量,可通过计算求得;另一部分则是为了满足工艺要求而额外超加的碱,称之为超量碱。理论碱量可以通过抽进脱酸罐牛油的酸价值来计算,其理论碱量计算公式为: 理论碱量=O.731×酸价值 不管何种牛油精加工工艺,其理论碱量基本上就是这个值,因此我公司也采用这个值计算。但超碱量就有所不同了,因为我公司是一种间歇式中和法脱酸,并且在实践生产中发现,当超碱量控制在0.15%。因此实际用碱量=0.7325×酸价值 3.2.2中和法烧碱浓度的控制 生牛油的酸值及色泽是决定碱液浓度的最主要的依据。生牛油酸值高、色深的应选用浓碱;生牛油酸值低、色浅的则选用淡碱。我公司用的是安徽凤阳提供的生牛油,在进行精加工前,在其产地已经进行过粗加工的,故生牛油的酸价不高,颜色比较浅。所以在碱液浓度方面选择是用的低浓度碱,控制在0.4%左右。 3.2.3 中和时温度的控制 中和法油液温度是影响脱酸工艺效果的重要因素。操作时,一定要控制为油与皂脚明显分离时的温度,升温速度体现加速反应、促进皂脚絮凝过程的快慢。脱酸操作温度与生油品质、脱酸工艺及碱液浓度等有关。经过试生产脱酸工艺油温控制在80℃-90℃时,其脱酸效果最佳。 3.2.4搅拌速度的控制 中和法脱酸时,烧碱与游离脂肪酸的反应发生在碱滴的表面,碱滴分散得愈细,碱液的总表面积愈大,从而增加了碱液与游离脂肪酸的接触机会,加快了化学反应速度,缩短了中和时间,有利于精炼率的提高。搅拌就为了使碱液在油相中高度地分散,但也等控制好加碱前后的搅拌的速度,在加碱时速度可以适当快点,但也不能过快。公司在实际生产中得出搅拌速度,加碱时一般控制在40-60r/min,加碱完毕后搅拌速度控制在20r/min以内。 3.2.5脱酸工艺操作 将熔解好的生牛油经过过滤抽进脱酸罐里,并连续搅拌,其搅拌速度控制在40-60r/min。由于是间歇式脱酸,当脱酸罐里有一定量的牛油就停止继续抽油,但是搅拌不能停下来。抽油完毕后,往脱酸罐里添加食用消泡剂,因为在搅拌过程中必须产生泡沫,消泡剂有利于消除泡沫,有利于油液沉降和分层等。消泡剂的用量控制在0.05‰-0.1‰(按脱酸罐内油量来计算)。在消泡剂添加之后,就可以溶解烧碱和精盐。精盐的作用主要是降低皂角的含油量,提高沉降速度等,其精盐用量控制在0.05﹪-0.1﹪。加碱量根据所测牛油酸价来计算添加量,其碱液浓度控制在0.4%左右。将溶解好的烧碱和精盐以0.5-1L/s的流速加的脱酸罐内。在脱酸过程中其油液温度控制在80℃-90℃。待碱液滴加完毕后,继续以原来的速度搅拌10-15分钟,再降低速度搅拌5-10分钟,之后停止搅拌,静止30-60分钟,待油液分层,皂角沉降后,打捞飘在液面上的消泡剂,将上层脱酸了的牛油抽走,进入下一道工序,将下层皂角放走,完成脱酸工艺。 3.3 脱色、脱臭工艺 纯净的牛油液态时无色,固态时为白色,没有气味的。但脱酸好的牛油都带有不同的颜色,这是因为牛油中含有数量和品种都不相同的色素物质所致;脱酸好的牛油还有臭味,这些气味一般都是由挥发性物质所组成的,主要包括某种微量的非甘油酯成分,例如酮类、醛类、烃类等的氧化物等。另外,在制牛油精加工过程中,也会产生一些新的气味,例如浸出油脂中的溶剂味,中和过程中的肥皂味和脱色油脂中的泥土味等。正因为有这些不同的色素和臭味等,影响牛油的外观和稳定性,还影响口感等等,因此必须进行脱色、脱臭工艺。其工艺就只在一个罐内进行,先脱色再脱臭,节省一个罐。 3.3.1 脱色 牛油脱色的方法很多,工业生产中应用最广泛的是吸附脱色法,此外还有加热脱色法、氧化脱色法、化学试剂脱色法等。吸附脱色就是利用某些具有吸附能力强的表面活性物质加入油中,在一定的工艺条件下吸附油脂中色素及其他杂质,经过滤除去吸附剂及杂质,达到油脂脱色净化目的的过程。我公司在生产中叶是采用吸附脱色方法,选用的吸附剂是活性白土。 (1)脱色剂用量的控制 不同种类的色素所需的白土量不同。目前,国内大宗油脂的脱色,均使用市售的活性白土。在公司生产中,结合实际情况得出白土用量控制为油重的1%~3%。 (2)脱色温度的控制 在吸附剂表面生成“吸附剂一色素”化合物,需要一定的能量,所以必须有一定的温度,才能提供足够的能量使它们发生反应。温度太高,生成的热无法放出。温度太低,吸附反应无法进行。生产经验得出其温度控制在85℃-90℃,脱色效果最好。 (3)脱色压力的控制 我公司生产中是采用常压脱色,所以针对压力的控制要求不严格。 (4)脱色搅拌速度的控制 在脱色过程中,连续搅拌有利于脱色,但是搅拌速度的控制也很重要,在公司实际生产中,总结出了搅拌速度范围,一般控制在40-60r/min,其脱色效果最好。 (5)脱色时间的控制 活性白土呈酸性,随着时间的加长,油脂的氧化程度、酸价回升速度都会提高影响脱色的因素。因此要控制好脱色时间,生产经验得知脱色时间控制在15-20min。 (6)脱色工艺操作 先将活性白土吸入脱色罐内,其用量控制在1%~3%,然后再将脱过酸的牛油抽进罐内,进行脱色工艺。在脱色过程中要控制好脱色时间、温度、搅拌速度、活性白土用量等。脱色完成后,就在此罐内进行下一道脱臭工序。 3.3.2脱臭 脱臭主要是除去牛油中那些臭味的物质。脱臭的方法有真空蒸汽脱臭法、聚合法、气体吹入法、加氢法和化学药品脱臭法等几种。其中真空蒸汽脱臭法是目前国内外应用得最为广泛、效果较好的一种方法。它是利用牛油内的臭味物质和牛油的挥发度的极大差异,在高温高真空条件下,借助水蒸气蒸馏的原理,使牛油中引起臭味的挥发性物质在脱臭器内与水蒸气一