垫圈冲压模具设计和零件图

《冲压工艺与模具》---垫片冲压模具课程设计

《冲压工艺与模具》---垫片冲压模具课程设计目录一、审核制件图纸、工艺性分析 (1)二、制定冲压工艺方案,设计工艺过程 (2)1、工艺方案的确定 (2)1、效率高 (2)2、寿命长 (2)3、质量高 (2)4、安全性 (3)2、排样设计 (3)3、工艺设计计算 (6)三、主要零部件设计 (6)(1)凸模结构设计 (6)(2)凹模 (7)(3)定位装置 (7)(4)卸料装置 (7)(5)冲模模架 (8)(6)其他冲模零件 (9)四.刃口计算 (8)五、设备的选定 (9)一、审核制件图纸、工艺性分析零件公差无特殊要求,按IT14级选取,利用普通冲裁可达到要求。

外形简单,形状规则,适于冲裁加工。

二、制定冲压工艺方案,设计工艺过程1、工艺方案的确定比较:复合模的优缺点:优点:(1)单工序(2)工件同轴度好,表面平直,尺寸精度高。

(3)生产效率高,不受板形尺寸精度的限制。

有时废角也可用于复制。

(4)模具零件加工制造难度大,成本高,冲模和凹模容易受到最小壁厚的限制,不适合某些内孔间距小、内孔和边缘间距小的下部零件。

缺点:模具零部件加工制造比较困难,成本较高,并且凸凹模容易受到最小壁厚的限制,而使得一些内孔间距、内孔与边缘间距较小的下件不宜采用。

级进模的优缺点:优点:1、效率高级进模可以完成复杂零件的冲裁、翻边、弯曲、拉深、立体成形以及装配等工艺,减少了中间转运和重复定位等工作,而且工位数量的增加不影响生产效率,可以冲制很小的精密零件。

2、寿命长复杂的内形和外形可分解为简单的凸模和凹模外形,分段逐次冲切,工序可以分散在若干个工位,在工序集中的区域还可以设置空位,从而避免了凸、凹模壁厚过小的问题,改变了凸、凹的受力状态,提高了模具强度。

此外,级进模还采用卸料板兼作凸模导向板,对提高模具寿命也非常有利。

3、质量高级进模在一副模具内完成产品的全部成形工序,克服了用简单模时多次定位带来的操作不变和累积误差,能够有效提高产品的质量。

冲压课程设计说明书 双耳止动垫片级进模

一、冲压件工艺分析....................................................................................................................... 3 1.1 冲压工序............................................................................................................................ 3 1.2 材料.................................................................................................................................... 3 1.3 结构.................................................................................................................................... 3 1.4 精度.................................................................................................................................... 4 二、冲压工艺方案的确定............................................................................................................... 4 2.1 冲压方案设定.................................................................................................................... 4 2.2 冲压方案优缺点分析 ...............................................................................三、主要设计计算........................................................................................................................... 5 3.1 排样方式的确定及其计算 ................................................................................................ 5 3.1.1 排样方式................................................................................................................ 5 3.1.2 搭边值的确定 ..................................................................................................... 5 3.1.3 材料利用率计算 .................................................................................................... 5 3.2 冲裁力计算、设备类型及吨位的确定 ............................................................................ 7 3.2.1 冲裁力计算.............................................................................................................. 7 3.2.2 压力机的选定.......................................................................................................... 8 3.3 压力中心的确定................................................................................................................ 9 3.4 工作零件刃口尺寸计算 .................................................................................................. 10 3.4.1 凸凹模间隙............................................................................................................ 10 3.4.2 刃口尺寸计算........................................................................................................ 10 3.5 卸料弹簧的设计.............................................................................................................. 11 四、模具结构设计......................................................................................................................... 11 4.1 模具类型的选择.............................................................................................................. 11 4.2 卸料装置......................................................................................................................... 11 4.3 定位装置......................................................................................................................... 12 4.4 模架................................................................................................................................. 12 五、主要零部件设计..................................................................................................................... 12 5.1 工作零部件设计.............................................................................................................. 12 5.1.1 凹模的设计............................................................................................................ 12 5.1.2 冲孔凸模的设计.................................................................................................... 14 5.2 模架的设计...................................................................................................................... 15 5.3 导向零件的设计.............................................................................................................. 17 5.3.1 导柱........................................................................................................................ 17 5.3.2 导套........................................................................................................................ 17 5.4 定位零件的设计.............................................................................................................. 18 5.4.1 固定挡料销............................................................................................................ 18 5.4.2 导正销.................................................................................................................... 19 5.4.3 始用挡料块............................................................................................................ 19 5.5 卸料部件的设计.............................................................................................................. 20 5.5.1 卸料板的设计 ..................................................................................................... 20 5.5.2 卸料螺钉的选用 ................................................................................................. 20

垫圈落料、冲孔复合模设计

=

排样图如图 2 所示 。

4 冲压力计算 . 2 ①落料力的计算

查 [] 8可得落料力 F : = . t 落 Fm 1 Lr 3

得 ̄2 4 的公差为 O 2  ̄3 . ,1 的公差为 O 3 6 。 ,故可将其 4

尺寸 换为 4 2 : l 1 , 8 转 2 4 ¨, 3 3 查[] 一 : 得冲

9 9

S E CINCE&T C E HNOL Y V& tc n l g iw ce c e h oo y v e

21 02年 0 月第 0 期 1 3

科 技 视 界

机械与电 子

4 r , 的步距 S S 4 += 3 r 5 m条料 a :=2 a 4 . m 2 a

S in e& tc noo y v e ce c e h l g iw

机 械与 电子

科 技 视 J- ?

21 年o 月第 0 期 02 1 3

垫圈落料 、 冲孔复合模设计

黄 小 龙

( 阳技师 学院 湖南 衡

衡阳 4 10) 2_ 1 1

【 要】 摘 本文介绍 了垫 圈落料冲孔复合模设计的一般原则、 方法和步骤。 冲裁模具的设计首先要通过对

4 . 落料凹模刃 口尺寸计算 .1 5

卜 材料抗剪强度( P ) 查资料 [] M a; 1可得 : 丁 =

2 0MPa 6 ;

4: 的凸凹模的制造公差由 [] 2位 。 8 查得 6 = 凹

00 0 . 3 mm , = .2 mm。 6a 00 0

落 料 力 则 为 : = . ̄ 3rmx m 20 a Fm 1 12 3 a 2 m ̄6 MP 一

裁模刃 口双面间隙 z 0 2 m,一= . m 。 = . m z 0 6 m 2 2

冲压模具结构

冲裁可分为冲孔和落料 。 定义:用冲模沿封闭轮廓曲线冲切,封闭线内是制件,封闭线外是废料的工艺,叫落料;反之 是 冲孔。 冲裁模分类:1.工序组合的形式:单工序冲裁模、复合冲裁模和连续冲裁模。 2.按工序分类:落料模、冲孔模、切断模和切边模等。 8.1.1 落料模 . 1)敞开模 特点:结构简单,制造容易,模具的均匀间隙不易保证,安装调试复杂,冲裁制件 精 度低 2)导板模 特点:精度较高,模具寿命长,模具间隙由模具制造精度决定,但制造复杂

8.2 复合冲裁模

复合模( 复合模 多工序冲裁模)

定义:冲床一次行程中,在模具同一位置上能完成几个不同冲裁工序的模具。 结构特点:一副模具有一个凸凹模。 分类:①正(顺)装式复合模 ②倒装式复合模。 8.2.1 正装式复合模 适用:制件平直度要求较高或冲裁时易弯曲的大而薄的制件。 缺点:操作不方便,也不安全,不适用于多孔制件的冲裁。 • • 8.2.2倒装式复合模 倒装式复合模 • 特点:操作方便、安全 • 应用:平直度要求不高,多孔厚板制件的冲裁。 • 复合冲裁模的特点: • 1)制件形位尺寸精度较高。 • 2)制件冲孔与落料的毛刺同在一侧。 • 3)可以节省材料。 • 4)模具的体积较小,模具结构紧凑。 • 5)制件内外形尺寸直接影响凸凹模强度。 • 6)生产效率高。 • 由于凸凹模的壁厚受到限制,复合模适宜冲裁生产批量大,精度要求高、厚度不 • 大• • • • • • • 3)导柱模 • 特点:精度高,模具寿命长,使用安装方便,但是模具规模大、 • 8.1. 2.冲孔模 • 冲小孔模具,必须考虑凸模的强度和刚度,以及快速更换凸模的结构。 • 1) 侧壁冲孔模 • 2) 小孔冲孔模 模具结构采用缩短凸模长度的方法(防止弯曲变形而折断) 特点:制造比较容易,凸模使用寿命也较长。

垫板冲压模具设计

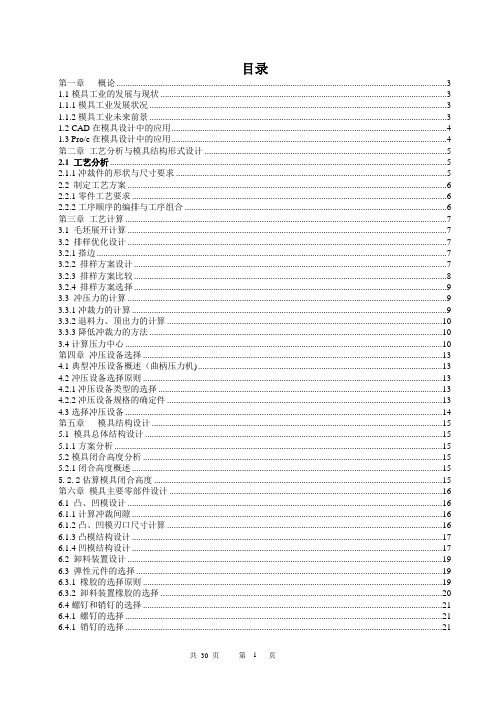

目录第一章概论 (3)1.1模具工业的发展与现状 (3)1.1.1模具工业发展状况 (3)1.1.2模具工业未来前景 (3)1.2 CAD在模具设计中的应用 (4)1.3 Pro/e在模具设计中的应用 (4)第二章工艺分析与模具结构形式设计 (5)2.1 工艺分析 (5)2.1.1冲裁件的形状与尺寸要求 (5)2.2 制定工艺方案 (6)2.2.1零件工艺要求 (6)2.2.2工序顺序的编排与工序组合 (6)第三章工艺计算 (7)3.1 毛坯展开计算 (7)3.2 排样优化设计 (7)3.2.1搭边 (7)3.2.2 排样方案设计 (7)3.2.3 排样方案比较 (8)3.2.4 排样方案选择 (9)3.3 冲压力的计算 (9)3.3.1冲裁力的计算 (9)3.3.2退料力、顶出力的计算 (10)3.3.3降低冲裁力的方法 (10)3.4计算压力中心 (10)第四章冲压设备选择 (13)4.1典型冲压设备概述(曲柄压力机) (13)4.2冲压设备选择原则 (13)4.2.1冲压设备类型的选择 (13)4.2.2冲压设备规格的确定件 (13)4.3选择冲压设备 (14)第五章模具结构设计 (15)5.1 模具总体结构设计 (15)5.1.1方案分析 (15)5.2模具闭合高度分析 (15)5.2.1闭合高度概述 (15)5.2.2估算模具闭合高度 (15)第六章模具主要零部件设计 (16)6.1 凸、凹模设计 (16)6.1.1计算冲裁间隙 (16)6.1.2凸、凹模刃口尺寸计算 (16)6.1.3凸模结构设计 (17)6.1.4凹模结构设计 (17)6.2 卸料装置设计 (19)6.3 弹性元件的选择 (19)6.3.1 橡胶的选择原则 (19)6.3.2 卸料装置橡胶的选择 (20)6.4螺钉和销钉的选择 (21)6.4.1 螺钉的选择 (21)6.4.1 销钉的选择 (21)6.5定位方式设计 (21)6.6导向零件选择 (21)6.6.1 分析 (21)6.6.2 导柱、导套选择 (22)6.7支撑零件选择(上、下模座) (22)6.7.1上、下模座选择原则 (22)6.7.2上、下模座的选择 (22)6.8模架的选择 (22)第七章模具总图绘制 (24)7.1绘制二维工程图 (24)7.2 三维建模 (24)第八章模具主要零部件制造工艺的编制 (24)8.1上模板 (25)8.2下模板 (25)8.3凸模 (25)8.4凹模 (26)8.5退料板 (26)8.6导柱 (27)8.7导套 (28)第九章总结 (29)结束语 (30)致谢 (31)参考文献 (32)第一章概论1.1模具工业的发展与现状1.1.1模具工业发展状况据有关方面预测,模具市场的总体趋热是平稳向上的,在未来的模具市场中,冲压模具的发展速度将高于其它模具,在模具行业中的比例将逐步提高。

垫圈冲压工艺与模具毕业设计

垫圈冲压工艺与模具毕业设计摘要随着工业的发展,冲压技术在各个领域中得到广泛应用,垫圈冲压作为其中的一种重要工艺,具有操作简单、效率高等优点。

本毕业设计以垫圈冲压工艺为研究对象,通过对冲压工艺参数的优化设计,提高了垫圈冲压工艺的质量和效率。

通过对垫圈冲压工艺中一些常见问题的分析,并对模具结构进行优化设计,增加了模具的使用寿命和冲压件的质量。

通过实际工艺测试,验证了优化设计的有效性。

关键词:垫圈冲压;工艺参数;模具结构;优化设计1.引言冲压工艺作为一种常见的金属加工工艺,其应用领域非常广泛。

垫圈冲压作为冲压工艺的一种重要形式,因其形状简单、操作方便等优点,在汽车、机械制造等行业中得到广泛应用。

本毕业设计以垫圈冲压工艺为研究对象,通过对冲压工艺参数的优化设计,提高了垫圈冲压工艺的质量和效率。

2.垫圈冲压工艺参数的优化设计冲压工艺参数的合理选择对于提高冲压件的质量和效率至关重要。

本设计通过对垫圈冲压过程中的几个关键参数进行优化设计,提高了垫圈冲压的质量和效率。

2.1材料选用垫圈通常使用冷轧板材或冷拔优质钢丝作为原材料。

本设计中选择了冷轧板材作为垫圈的原材料,因其成本较低、易于加工等优点。

2.2模具设计垫圈的模具设计是冲压工艺中非常重要的一环。

本设计通过对模具的结构进行优化设计,提高了模具的使用寿命和冲压件的质量。

模具采用硬质合金材料制作,保证了模具的硬度和耐磨性。

同时,对模具的几何形状进行了优化设计,减少了冲压过程中的歪斜和裂纹等缺陷。

2.3工艺参数的优化选择在垫圈冲压工艺中,工艺参数的选择对于冲压件的质量和效率有着重要影响。

本设计通过实验和理论分析,选择了合适的冲压速度、冲裁力和冲压次数等参数,使得冲压件的质量和效率达到最优。

3.结果与分析通过对垫圈冲压工艺中一些常见问题的分析,本设计提出了解决方案,并进行了实际工艺测试。

结果表明,通过优化设计的冲压工艺参数和模具结构,有效地提高了垫圈冲压工艺的质量和效率。

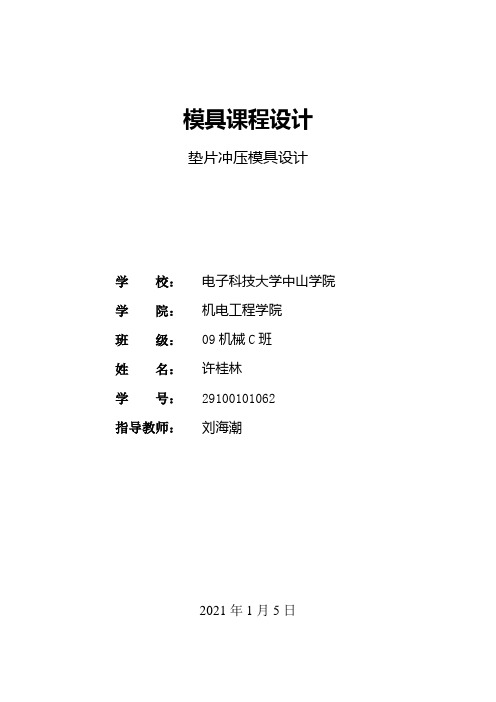

模具课程设计垫片冲压模具设计

模具课程设计垫片冲压模具设计学校:电子科技大学中山学院学院:机电工程学院班级:09机械C班姓名:许桂林学号:29100101062指导教师:刘海潮2021年1月5日冲压模设计题目如图1所示零件:垫扳生产批量:大量量材料:08F t=2mm设计该零件的冲压工艺与模具垫板冲压模具课程设计摘要:本设计为一垫板的冷冲压模具设计,依照设计零件的尺寸、材料、批量生产等要求,第一分析零件的工艺性,确信冲裁工艺方案及模具结构方案,然后通过工艺设计计算,确信排样和裁板,计算冲压力和压力中心,初选压力机,计算凸、凹模刃口尺寸和公差,最后设计选用零、部件,对压力机进行校核,绘制模具总装草图,和对模具要紧零件的加工工艺规程进行编制。

其中在结构设计中,要紧对凸模、凹模、凸凹模、定位零件、卸料与出件装置、模架、冲压设备、紧固件等进行了设计,关于部份零部件选用的是标准件,就没深切设计,而且在结构设计的同时,对部份零部件进行了加工工艺分析,最终才完成这篇毕业设计。

关键词:模具;冲裁件;凸模;凹模;凸凹模;1 零件的工艺分析1.1 结构与尺寸该零件结构简单,形状对称。

硬钢材料被自由凸模冲圆形孔,查《冷冲压工艺及模具设计》表3-8,可知该工件冲孔的最小尺寸为1.3t,该工件的孔径为:Φ×2=2.6。

由于该冲裁件的冲孔边缘与工件的外形的边缘不平行,故最小孔边距不该小于材料厚度t,该工件的空边距(20)>t=2,(10)>t=2,均适宜于冲裁加工。

1.2 精度零件内、外形尺寸均未标注公差,属自由尺寸,可按IT14级确信工件尺寸的公差,经查表得,各尺寸公不同离为:零件外形:58074.0-,3862.0-, 3052.0-, 1643.0-, 836.0-零件内形:630 .0+孔心距:18±0.215,利用一般冲裁方式能够达到零件图样要求。

1.3 材料08F,属于碳素结构钢,查《冷冲压工艺及模具设计》附表1可知抗剪强度τ=260MPa,断后伸长率=32%。

减速器用垫片冲压模具毕业设计

本设计是对给定的产品图进行冲压模具设计。

冲压工艺的选择是经查阅相关资料和和对产品形状仔细分析的基础上进行的;冲压模具的选择是在综合考虑了经济性、零件的冲压工艺性以及复杂程度等诸多因素的基础上进行的;产品毛坯展开尺寸的计算是在方便建设又不影响模具成型的前提下简化为所熟悉的模型进行的。

文中还对冲压成型零件和其它相关零件的选择原则及选择方法进行了说明,另外还介绍了几种产品形状的毛坯展开尺寸计算的方法和简化模型,以及冲压模具设计所需要使用的几种参考书籍的查阅方法。

关键词:工艺、工艺性、冲压工序、冲压模具、尺寸This project is a press die designation based on the original product. The election of press process is based on consulting correlation datum and analyzing the form of manufactured product meticulous; The election of press die is based on synthesis considerations on economical efficiency、the processing property of part and complex degree iso many factors; Calculating the work blank of manufactured product unfold dimension is lined feed on the premise of calculation convenience but without contribution die confectioning simplified frequent application cast. In the test, to introduce the election principle and means of press confectioning art and miscellaneous rapport part, otherwise also introducing calculation means on the work blank from of many kinds of product unfold dimension and simplified cast, and the means of looking up on the reference books of designing press die.Keywords: The craft;the technology capability;press process; punch die; the size.目录摘要 (I)Abstract ........................................................................................................................................................... I I 目录.. (I)1、零件图及工艺方案的拟订 (1)1.1零件图及零件工艺性分析 (1)1.1.1零件图 (1)1.1.2零件的工艺性分析 (1)1.2工艺方案的确定 (2)2、工艺设计 (3)2.1 计算毛坯尺寸 (3)2.2确定排样方案 (3)2.2.1计算工件实际面积 (3)2.2.2排样方案 (3)2.3确定裁板方案 (4)2.4工序的合并与工序顺序 (5)2.5计算各工序的压力 (5)2.5.1落料工序的计算 (5)2.5.2冲孔工序的计算 (6)2.6压力机的选择 (6)3、模具类型及结构形式的选择 (8)3.1落料、冲孔复合模的设计 (8)4、模具工作零件刃口尺寸及公差的计算 (9)4.1落料模刃口尺寸的计算 (9)4.2冲孔模刃口尺寸的计算 (10)5、模具零件的选用,设计及必要的计算 (11)5.1成形零件 (11)5.1.1凸模 (11)5.1.2凹模 (12)5.2模架的选用 (14)6、压力机的校核 (19)6.1落料-冲孔模压力机的校核 (19)7、模具的动作原理及综合分析 (20)7.1落料、冲孔模的动作原理 (20)8、凸凹模加工工艺方案 (22)8.1凸模,凹模加工工艺路线 (22)8.2模具的装配: (26)致谢 (28)参考文献 (29)1、零件图及工艺方案的拟订1.1零件图及零件工艺性分析1.1.1零件图图1工件图:如图1所示名称:圆垫圈材料:10板厚:1.5mm工件精度:IT141.1.2零件的工艺性分析垫圈所用的材料为优质碳素工具钢10,其力学性能如下:τ=255~353Mpa,σb=295~430 Mpa, σs=206Mpa。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冲压工艺模具学课程设计说明书学校:院系:班级:姓名学号指导教师:《冲压工艺模具学实训》说明书摘要本次的课程设计是一个简单的防滑垫圈及其复合模设计,此副模具是采用落料—冲孔两道工序相结合的复合模,本人经查阅相关书籍、资料以及对设计此副模具所要用到的相关公式、数据作出了一个准确的依据。

本次课程设计一共分为两部分,和其他模具的设计一样,第一部是对零件进行工艺分析,接着对工艺方案进行比较,最终确定选用复合模加工制件的工艺方案。

然后画工序图、排样图以及对材料利用率的计算,计算冲压力,选择冲压机。

然后填写冲压工艺规程卡。

第二部分是冲压模具的设计,选择冲模类型以及结构形式,定位方式,卸料方式,模具设计计算(主要计算各类主要零件的外形尺寸),最后确定凸凹模工作部分尺寸。

关键词:垫圈落料冲孔前言在现代工业生产中,模具是重要的工艺装备之一,它在铸造、锻造、冲压橡胶等生产行业中得到了广泛应用。

由于采用模具进行生产能够提高生产效率,节约原材料,降低成本,并可保证一定的加工质量要求。

所以,汽车、飞机、拖拉机、电器、仪表、玩具等的零部件很多采用模具来加工。

随着科学技术的发展,产品的更新换代加快,对产品质量外观不断提出新要求,对模具质量要求也越来越高。

模具的设计、制造工业部门肩负着为相关企业和部门提供产品的重任。

如果模具设计及制造水平落后,产品质量低劣,制造周期长,必将影响产品的更新换代,使产品失去竞争能力,阻碍生产和经济的发展。

因此,模具设计及制造技术在国民经济中的地位是显而易见的。

金属板料冲压是模具在工业生产中应用广泛的加工形式之一,随着市场竞争日趋加剧,产品质量不断提高,对生产的安全性,操作的方便性等要求也日益提高。

模具作为冲压生产的基本要素,其设计制造技术受到普遍重视。

因此学习模具课程,进行模具设计也是适应现代化工业要求的。

这次课程设计的内容是利用CAD等系列软件设计材料为H62-M的黄铜垫圈冲压模具,说明书有四部分内容,叙述了整个设计的过程。

分析了零件的工艺性,经济性,确定零件的冲压工艺方案及其模具的结构。

然后进行模具零件的设计计算。

计算出零件尺寸后,通过CAD软件做出各个零件的实体,最后完成模具装配。

由于时间比较仓促,有的地方考虑不足,希望老师予以指导。

课程设计任务说明书实训题目三:如图1-1所示为垫圈零件冲裁图,材料H62-M铜片,料厚t=1.5mm,大批量生产,试确定冲裁工艺性,设计冲裁模。

图1-1实训任务:1、编制工件冲压工艺规程;2、绘制模具装配总图(A0);3、绘制1-2个非标准零件工作简图(图纸幅面自行确定);4、制定选定非标准零件的加工工艺规程,编制相应的数控电火花线切割加工程序(格式自选);5、编写设计说明书;6、模具装配、调整;7、试模。

目录目录 (1)摘要 (2)前言 (2)一、零件的工艺分析 (3)二、冲压工艺方案的确定 (3)三、排样方案的确定 (4)1、排样方法介绍 (4)2、搭边值的确定 (4)3、材料利用率 (4)四、计算工序压力 (4)五、压力机的初选 (5)六、冲压模具设计 (5)1、模具结构类型及结构形式 (5)2、定位方式 (5)3、卸料方式 (5)七、模具设计计算 (5)1、计算模具压力中心 (5)2、计算或估算各主要零件外形尺寸 (6)3、确定凸凹模间隙,计算凸凹模工作部分尺寸 (7)4、校核压力机 (8)结论 (9)致谢 (9)参考文献 (9)第一章零件的工艺性分析1、分析零件的冲压工艺性:(1 )该制件材料为H62-M,它的抗剪切强度有三种形式:软的,て=260Mpa 半硬的て=300Mpa 硬的て=420Mpa,取て=420Mpa作为制件的抗剪切强度值,它具有良好的冲压性能。

(2)工件结构:该制件形状简单,对称。

孔边距远大于凸凹模允许的最小壁厚,故可以考虑用复合冲压工序。

(3)尺寸精度:该制件所有尺寸都未标注公差,按IT14级确定工件的公差。

一般的冲压均能满足其尺寸精度要求。

经查公差表,各尺寸公差分别为:22.30- 0.53 ;6 0- 0.3 ;Φ140- 0.43 ;Φ6.50+0.36结论:该制件可以冲裁。

主要设计计算1、排样方式的确定及计算(1)确定搭边值,由于材料厚度t=1.5mm,经查冷冲模设计表可知,侧面搭边值a=1.2mm,工件间搭边值a1=1mm(此搭边值为最小搭边值)(2)计算送料步距A:经计算求得A=14+a1=15mm(3)计算料条宽度B:经计算求得B0- ∆=(D max+2a+z)0- ∆=(22.3+2∙1.2+0.5) 0- 0.15=25.20- 0.15圆整后B=260- 0.15 ,侧面搭边值为a=1.85mm(4)导料板间的距离B0 =B+Z=26+0.5=26.5mm以上式中:B―条料的宽度,单位mmD max ―冲裁件垂直于送料方向的最大尺寸,单位mma―侧搭边值z―导料板于最宽条料之间的间隙―条料宽度的单向(负向)公差∆(5)排样图如下(6)计算材料的利用率:一个步距内的材料利用率η= S ∕ AB ∙100% = 173 ∕ 15 ∙ 26 ∙ 100% = 44.35% 一张板料的利用率η1 = nS ∕ LB ∙ 100%总的材料利用率η总= nS ∕ LB1∙100%n ―一张板料上冲裁件的总数目S ―一个冲裁件的实际面积,单位mm 2L ―板料长度,单位mmB ―板料宽度,单位mm查表可知:可利用900 ∙1000的板料冲裁制件。

方案一:可裁34个条料(26∙1000),一个条料可制成n个制件。

n = 1000 ∕ 15 = 66.67,取n = 66,则η1 = 66 ∙ 173 ∕ 26 ∙ 1000 ∙ 100% = 43.9%η总= 66 ∙34 ∙ 173 ∕ 900 ∙ 1000 ∙ 100% = 43.1% 方案二:可裁38个条料(26 ∙ 900),一个条料可制成n 个制件。

n = 900 ∕ 15 =60,则η1 = 60 ∙173 ∕26 ∙ 900 ∙ 100% = 44.3%η总= 60 ∙ 38 ∙173 ∕ 900 ∙ 1000 ∙ 100% =43.8%两种方案相比较,取η总较大值,即η总= 43.8%确定方案二为此制件的裁剪方案。

《冲压工艺模具学实训》说明书2、冲压力的计算( 1)建立压力中心坐标图如下图2)经计算L周长= 61.8 ;小圆周长为L1 = 6.5π= 20.4X0 = 6.5π∙ 15 ∕L周长+ 6.5π= 20.4 ∙ 15 ∕ 61.8 + 20.4 = 306.15 ∕ 82.2 = 3.7 y0 = 0 (3)冲孔力= KLtτb由F冲L-冲减周边长度t-材料厚度τb-抗剪强度K-考虑模具间隙的不均匀、刃口的磨损、材料力学性能与厚度的波动等因素引入的修正系数,一般取K=1.3= 1.3 ∙ 20.4 ∙1.5 ∙ 420 = 16708N故F冲(4)落料力F落= 1.3 ∙ 61.8 ∙ 1.5 ∙ 420 = 50614N(5)冲裁力F = F冲+ F落= 16708 + 50614 = 67322NF卸= K卸F = 0.05 ∙ 67322 = 3366N,K卸= 0.05(查表可得)(7)推件力的计算F推= n K推F = 4 ∙ 0.055∙ 67322 = 14810N,K推= 0.055(查表可得)其中n = h – 1 ∕ t = 7 – 1 ∕1.5 = 4(h查冲模设计表可得则总的冲压力F总= F + F卸+ F推= 85498N= 1.1 ∙ 85498 = 94047N= 94.047KN 故P = (1.1~1.3)F总从满足冲压力的要求来看由国家标准初选J23-10压力机所选择压力机的相关参数估算凹模尺寸凹模厚度为H=√0.1P ,P=51760NH=√0.1*51760=17.3mm凹模长度L的确定W1=2.1H=36.33mm 工件b=22.3mmL=b+W1=94.96凹模宽度B的确定步距S=15.8mm 工件=14mm W2=1.5HB=15.8+14+2*1.5*17.3=81.7mm根据矩形凹模板查得凹模尺寸为100X80X18固定板100X80X12垫板100X80X8H凸=H凹+H固定板=18+12=30mm推件器:H=H凹-3t=18-4.5=13.5mm卸料板100X80X10凸凹模:H=H缷+H固+15=10+12+15=37mm上模座100X801X30下模座100X80X353、确定凸凹模间隙,计算凸凹模工作部分尺寸该零件为冲孔—落料件,∮6.5的孔由冲孔获得,∮14、22.3、6由落料获得查表得,2Cmin=0.15,2Cmax=0.19,则2Cmax-2Cmin=0.19-0.15=0.04mm由公差表查得,∮6.5为IT14级,△=0.36,取x=0.5;∮14为IT14级,△=0.43,取x=0.522.3为IT14级,△=0.52,取x=0.5,6为IT14级,△=0.30,取x=0.5冲孔6.5:dp=(dmin+x△) =(6.5+0.5*0.36) =6.68dd=(dp+2Cmin) =(6.68+0.15) =6.83校核:∣∣+∣∣≦2Cmax-2Cmin0.0145<0.04(满足间隙公差条件)落料∮14:Dd=(Dmax-x△) =(14-0.5*0.43) =13.785Dp=(Dd-2Cmin) =(13.785-0.15) =13.635校核:0.011+0.006=0.017<0.04(满足间隙公差条件)落料22.3:Dd=(Dmax-x△) =(22.3-0.5*0.52) =22.04Dp=(Dd-2Cmin) =(22.04-0.15) =21.89校核:0.012+0.008=0.02<0.04(满足间隙公差条件)落料6:Dd=(Dmax-x△) =(6-0.5*0.30) =5.85Dp=(Dd-2Cmin) =(5.85-0.15) =5.704、校核压力机⑴校核闭合高度Hm经查得机床最大闭合高度Hmax=180mm最小闭合高度Hmin=135mmH模=8+2+18+37+8+30+35=148mmHmax-5≧Hm≧Hmin+10180-5≧148≧135+10(满足条件)⑵校核公称压力FgF落=30.4KN,F缷=0.02Fp=0.608KN,F推=nk1Fp=1.824KN F总=30.4+0.608+1.824=32.832KNFg=160KNFg>F总(满足条件)⑶工作台校核工作台面尺寸应大于模具尺寸50-70mm,则Ln=306+50=356mm《冲压工艺模具学实训》说明书Bm=170+50=220mm,经查得工作台前后长300mm,左右长450mm,满足条件。