A312TP321不锈钢厚壁管道的焊接工艺评定

TP321钢管的窄间隙热丝TIG焊

TP321钢管的窄间隙热丝TIG焊TP321钢管的窄间隙热丝TIG焊朱旻1,罗晓军1,尹燕2,孙鹏2,张瑞华3(1. 中石油第二建设公司,兰州730060; 2. 兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,兰州730050; 3. 中国钢研科技集团有限公司,北京100081)摘要:为了提高厚壁管道的焊接效率、改善管道服役过程中接头的耐蚀性能,采用窄间隙热丝TIG焊方法,对φ406 mm×30 mm 的TP321钢管进行全位置自动焊接. 研究了窄间隙坡口参数的匹配以及影响焊缝成形的主要焊接参数的匹配,并分区域对管道进行焊接. 结果表明,当坡口间隙为1 mm、钝边厚度为2.5 mm、坡口底部宽度为9~10 mm时,打底焊缝成形良好;坡口角度为4°~5°时,未出现倒坡口及未熔合缺陷;全位置焊接过程中,当焊接位置处于立向下时,焊接电流应比平焊时的大,立向上焊接位置则相反;当焊接位置处于仰焊时,与平焊相比应适当增加焊接热输入. 所得焊缝在各个区域成形良好,RT检测合格.关键词:全位置热丝TIG焊;窄间隙坡口;TP321钢管中图分类号:TG444文献标识码:A文章编号:0253-360X(2016)09-0079-040 序言目前石油化工行业的渣油加氢、蜡油加氢及柴油加氢处理装置反应系统的管道一般均采用经固溶和稳定化处理的TP321奥氏体不锈钢管,但由于生产介质为渣油,生产过程加氢的工艺特点使氢腐蚀及油品中各种有害成分的腐蚀广泛存在. 近年来,由此导致的生产装置管材、焊缝破裂引发安全事故时有发生. 因此在既定的工艺条件下,从施工角度来讲,只有通过合理的选择焊接工艺,优化管道的耐蚀性能,才能减少或杜绝此类事故发生,提高经济效益.采用小的线能量同时对焊接区域进行气体保护相结合的焊接工艺,既有效降低了焊接接头在敏化温度区间(450~850 ℃)停留的时间,同时又避免焊缝氧化,有利于耐蚀性能的提高[1]. 传统焊接工艺采用钨极氩弧焊打底、焊条电弧焊盖面的方法. 这不仅增加了焊接工序,而且采用焊条电弧焊在焊接过程中热输入控制不均匀,可能会导致某区域抗腐蚀性能薄弱. 此外传统焊接工艺采用V+U形坡口进行多层多道焊,大的坡口面积不仅增加了填充金属量,而且多道焊也进一步增加了敏化温度停留时间,增加贫铬区域产生的几率. 因此对于这种工艺要求采用较小焊接线能量、更优焊接区域保护、更快生产效率以及更少焊道数的特点,窄间隙热丝TIG焊方法将成为首选.窄间隙热丝TIG焊工艺是一种高效、低耗、优质的焊接工艺方法,对于同壁厚、同直径的焊接产品,焊缝面积明显减小,从而缩短了焊接时间,提高了生产效率[2-5]. 由于其具有焊接过程稳定可靠、更低的焊接变形、更小的焊接残余应力以及优良的接头力学性能和卓越的焊缝质量等特点,在一些重要的厚壁构件焊接中得到越来越多的关注和应用. 因此文中采用窄间隙热丝TIG焊方法对TP321钢管进行焊接工艺试验.1 试验方法试验所用母材为φ406 mm×30 mm的TP321钢管和直径为1.2 mm的ER321焊丝. 母材和焊材的化学成分如表1所示. 试验采用法国Polysoude轨道式全位置窄间隙热丝氩弧焊机,其焊接过程实物图如图1所示.表1 母材和焊材的化学成分(质量分数,%)Table 1Chemical compositions of base material and welding material牌号CMnSiCrNiTiTP321≤0.08≤2.00≤0.7517.0~20.08.00~11.000.50~0.70ER3210.0641.650.4217.108.330.73图1 焊接过程实物图Fig.1 Photos of welding process该焊接系统主要由焊接电源(PC600)、焊接小车、热丝系统、冷却系统、窄间隙焊接机头(包括NG 焊枪和WP焊枪)、控制系统等组成. 试验时,焊接小车沿着圆形轨道进行全位置焊接. 先用NG焊枪进行打底焊,并填充至坡口深度小于10 mm,然后用WP焊枪继续填满整个坡口并进行盖面焊.2 窄间隙焊接坡口设计鉴于窄间隙TIG焊方法的特殊性,其坡口设计相对于该工艺本身的研究显得尤为重要. 不合理的坡口形式,容易造成焊缝夹渣、未焊透和应力集中等缺陷,还会为焊接工艺调整增加额外要求,甚至无法形成良好的焊接接头.在窄间隙TIG焊根部打底时,既要焊透同时又不能烧穿,因此坡口根部需要有合适的钝边及间隙;窄间隙坡口须保证每层焊时焊层宽度满足焊枪的宽度要求,这就需要合理设计坡口底部宽度,其由底部圆弧半径、钝边伸出长度、根部间隙三部分组成;由于焊接过程中接头横向收缩影响,使得原始坡口角度在焊接过程及焊后有所减小,因此需要根据材料物理性能确定合适的坡口角度,以使焊接过程中焊缝宽度变化与工艺参数和焊枪宽度相匹配,从而保证焊接质量[6,7].鉴于坡口设计与可能产生缺陷的关系考虑,主要对钝边厚度B、根部间隙P、圆角半径R、钝边的伸出长度S、坡口角度β参数进行正交优化试验,寻找最佳匹配方式. 坡口尺寸示意图如图2所示.3 全位置焊接工艺参数的匹配设计在管道全位置焊接时,随着焊接位置的不同,液态金属熔池的受力状况会发生一系列变化,因此焊缝打底成形会受到更多的影响[8]. 在焊缝全部熔透的情况下,液态金属熔池主要受以下几种力的作用:电弧对熔池表面的压力Farc,熔池所受的重力Gs,电磁力Fe,外表面张力σ1,内表面张力σ2,固液界面上工件对熔池的反作用力N和浮力Fb,熔池受力形态如图3所示.图2 坡口尺寸示意图Fig.2 Schematic diagram of groove dimensions图3 熔池受力示意图Fig.3 Schematic diagram of molten pool stress将管道位置按照钟表的刻度进行划分,取四点有代表性位置进行分析. 当焊枪处于时钟12点位置时,相当于平焊,Farc,Fe与Gs的作用方向相同,上表面张力σ1的方向从熔池四周指向中心,将与以上诸力形成合力,冲击熔池底部,因此在焊接此段区域时,热输入可适当降低;当焊枪处于时钟3点位置时,相当于立向下焊,在垂直方向上Gs与管壁的反作用力N和Fb相平衡,焊缝成形主要受Farc和Fe以及熔池的表面张力σ1和σ2的共同作用,熔池液态金属向焊接方向流动,此时峰值电流应比平焊时稍大;当焊枪处于时钟6点位置时,相当于仰焊,熔滴下趟,熔宽不易保证,因此需要进一步增加热输入,送丝速度应比平、立焊时小,以利于熔滴过渡;焊枪处于时钟9点位置时,相当于立向上焊,焊接时熔化的液态金属的流淌方向与电极行走方向相反,应适当减少峰值电流,否则易出现焊瘤和烧穿缺陷.为保证全位置自动焊接时的焊接质量,必须使得Farc,Fe可以连续调整,以确保整个熔池受力平衡. 试验时对气体保护流量、热丝温度、焊枪摆动频率、焊枪摆动幅度的影响进行弱化,着重考虑基值电流、峰值电流、焊接速度对焊缝成形的影响. 将全位置焊分为六段区域,如图3所示. 并根据不同位置熔池受力情况通过正交试验确定最佳工艺参数.4 焊接结果与分析4.1 坡口参数对焊缝成形影响通过坡口参数的正交试验,按主要出现的缺陷类型及其出现几率进行归纳如表2.表2 坡口参数匹配试验结果Table 2 Results of groove parameters matching test坡口尺寸条件(mm)缺陷种类根部无间隙,B=2.5根部未焊透及内凹严重根部间隙P=0.5,B=2.5根部未焊透及内凹中等根部间隙P=1,B=2.5根部未焊透及内凹轻微根部间隙P≥1,B≤2.0烧穿及焊瘤严重根部间隙P≥1,B=2.5烧穿及焊瘤中等根部间隙P=1.5穿丝中等根部间隙P≥2.0穿丝严重根部无间隙R+S=3.5未熔合严重根部无间隙R+S=4未熔合中等根部无间隙R+S=4.5未熔合轻微β=3°极易产生侧壁及层间未熔合β=4°,5°产生侧壁及层间未熔合几率较低β=6°未产生侧壁及层间的未熔合4.1.1 焊接电流对根部熔深的影响窄间隙封底焊的峰值电流是决定焊接熔深的主要因素,同时合适的基值电流及脉宽比设置起到保护熔池,避免烧穿的风险. 通过熔深测试试验发现,峰值电流超过250 A,根部无间隙时,熔深可达2.5 mm,但由于不同位置熔池的受力状态不一致,使得焊接接头出现间断性未焊透. 而通过增加基值电流,因总体热输入提高,使得部分焊接位置出现咬边甚至烧穿. 因此在进行全位置焊接时,要求焊接参数尤其是焊接电流能适应不同的焊接位置.4.1.2 根部间隙对根部熔深的影响相比无间隙,有间隙焊时,因其熔池更易向根部流动,即根部的热源比较集中,进而使得相同电流下的焊透能力更强. 伴随间隙的增加,熔池流动性更好,使得熔深相应增加. 但当间隙大于1 mm时,因熔池的中心与电弧中心已趋于稳定,此时间隙增大对熔深增加的影响明显减弱. 另外间隙过大时,若送丝速度过快,很容易造成焊丝瞬时来不及熔化而出现穿丝现象.4.1.3 坡口底部宽度对根部熔深的影响电弧的放电遵循最小电压原理,因此窄间隙焊时,电弧的放电与钨极端部到坡口根部及侧壁的距离有关,距离较小时优先放电并形成电弧. 实际焊接时,其钨极提起间隙在3 mm左右,无法保证钨极处于坡口正中. 当钨极端部与坡口侧壁距离小于到坡口根部的距离时,电弧在钨极端部与坡口侧壁产生. 此时正极性的母材侧壁大量发射电子并迅速产热熔化并下滑,使得下榻的熔敷金属覆盖于根部,从而使根部无法焊透. 尤其当坡口底部宽度少于8 mm时,该情况出现的几率较大.当坡口底部宽度为9~10 mm时,根部基本熔透.4.1.4 坡口角度对焊接质量的影响对于开3°坡口,焊后出现坡口角度为负值,即微小的倒坡口状态,并且通过检测发现多处存在侧壁及层间较小的未熔合缺陷. 主要由于倒坡口时侧壁母材的迅速熔化下滑而覆盖于焊道表面,进而出现未熔合缺陷. 坡口角度4°~6°未发现此现象. 但坡口角度6°时,由于坡口较大,熔敷金属量明显上升使得焊接效率相对较低.通过上述试验及分析,最终确定窄间隙坡口的根部间隙为1 mm,钝边厚度为2.5 mm,坡口底部宽度为9~10 mm(其中圆角半径为3 mm,钝边伸出长度为1.5 mm),坡口角度为4°~5°.4.2 全位置焊工艺参数的匹配结果采用正交试验,得到主要焊接参数在不同区段的匹配如表3所示. 采用此焊接参数以及上述确定的窄间隙坡口进行焊接,其焊缝成形如图4所示.表3 焊接工艺参数Table 3 Welding parameters焊接区域基值电流I基/A峰值电流I峰/A焊接速度v/(mm·min-1)Ⅰ17520065Ⅱ19520065Ⅲ23025055Ⅳ16018065Ⅴ17019065Ⅵ16018075图4 全位置焊缝宏观形貌Fig.4 Appearance of weld如图4a所示,全位置打底焊时焊缝在各个区域成形良好,无明显的焊接缺陷. 由图4b可见,焊缝表面成形美观,均呈现出均匀波纹状,从外观上看无任何缺陷. 经RT检测未发现任何缺陷,检测结果Ⅱ级合格.5 结论(1) 对于窄间隙坡口,要求根部间隙为1mm,钝边厚度为2.5 mm,坡口底部宽度为9~10 mm时,有利于保证打底质量;坡口角度取4°~5°为宜.(2) 全位置焊时,根据不同位置的熔池的受力情况匹配相应的焊接参数. 当焊接位置处于立向下时,焊接电流应比平焊时大,这与立向上焊位置情况相反;当焊接位置处于仰焊时,为提高焊缝成形,与平焊相比应适当增加焊接热输入.参考文献:[1] Loureiro A R, Costa B F O, Batista A C, et al. Effect ofactivating flux and shielding gas on microstructure of TIG welds in austenitic stainless steel[J]. Science and Technology of Welding and Joining, 2009: 14(4):315-320.[2] 肖笑, 陈克选, 宋聚海. 单电源脉冲热丝TIG焊的研究[J]. 电焊机, 2009, 39(6): 38-41.Xiao Xiao, Chen Kexuan, Song Juhai. Research on pulsed hot wire TIG welding with single power source[J]. Electric Welding Machine, 2009, 39(6): 38-41.[3] Christrer B K, Lovell R, Campbel M. Developing a GTAW penetration control system for the Tian IV Program[J]. Welding & Metal Fabrication, 1998(4): 33-36.[4] 朱亮, 苗红丽, 金将, 等. 超窄间隙焊剂带约束电弧电压及电流波形特征[J]. 焊接学报, 2010, 31(8): 85-88.Zhu Liang, Miao Hongli, Jin Jiang, et al. Characteristics of voltage and current wave forms of constricted arc with flux strips in ultra-narrow gap[J]. Transactions of the China Welding Institution, 2010, 31(8): 85-88.[5] 范成磊, 梁迎春, 杨春利. 铝合金高频感应热丝TIG焊接方法[J]. 焊接学报, 2006, 27(7): 49-52.Fan Chenglei, Liang Yingchun, Yang Chunli. High frequency induction hot wire TIG welding of aluminum alloy[J]. Transactions of the China Welding Institution, 2006, 27(7): 49-52.[6] 刘自军, 潘乾刚. 窄间隙脉冲热丝TIG焊在集箱环缝焊接中的应用[J]. 东方电气评论, 2007, 21(1): 35-39.Liu Zijun, Pan Qiangang. Narrow gap TIG hot wire welding procedure for the circumferential seams of header[J]. Dongfang Electric Review, 2007, 21(1): 35-39.[7] 许江晓, 李世涛. 热丝TIG全位置自动焊厚壁管道窄间隙坡口的设计[J]. 热加工工艺, 2009, 38 (13): 167-168.Xu Jiangxiao, Li Shitao. Narrow-gap design of thick-walledtubes by all-position TIG wire welding[J]. Hot Working Technology, 2009, 38(13): 167-168.[8] 赵博, 范成磊, 杨春利. 双丝窄间隙焊接工艺参数对焊缝成形的影响[J]. 焊接学报, 2008, 29(6): 81-84.Zhao Bo, Fan Chenglei, Yang Chunli. Effect of double wire narrow gap GMA welding parametars on weld appearance[J]. Transactions of the China Welding Institution, 2008, 29(6): 81-84.收稿日期:2014-10-22基金项目:国家自然科学基金资助项目(51265031)作者简介:朱旻,男,1983年出生,硕士,工程师. 主要研究方向为高效焊接技术及焊接自动化应用. 发表论文10余篇.Email: ************************.cn通讯作者:尹燕,女,博士,教授.Email:*************。

A335 P11与A312 TP321H异种刚焊接方案的优化

A335 P11与A312 TP321H异种刚焊接方案的优化作者:卫高腾崔红涛来源:《商情》2015年第01期通过在SA335 P11 耐热钢端堆焊镍基合金过渡层,进行热处理和然后再与A312 TP321H 不锈钢管的焊接,从而兼顾了耐热钢需要焊后热处理及不锈钢需保持防腐性能和抗晶间腐蚀的问题,详细的介绍在焊接过程中的工艺技术和焊接注意事项,成功地运用于乙烯裂解尾油炉的二次注汽的混合器的焊接修复。

A335 P11A312 TP321H堆焊焊接工艺1 前言独山子石化百万吨乙烯装置中的加氢尾油裂解炉(6#~8#炉)二次注汽混合器(10-M-0604A/B~0804A/B)的本体采用了材料为A312TP321H,管嘴采用了A312 TP321H 同心大小头、规格为?406.4×9.53/323.3×9.53。

与之相连的过热稀释蒸汽线为耐热钢A335 P11、规格为?323.3×9.53。

该管线设计温度:P11侧550℃;321H 侧610℃。

设计压力:0.9MPa。

A335 P11 与A312 TP321H 原焊接工艺采用:焊丝Φ2.4㎜ERNiCr-3 打底;Φ3.2㎜ENiCrFe-2填充、盖面;不预热,间温度控制在〓〓2 原因分析A335 P11 钢是一种珠光体耐热钢,它具有良好的抗高温氧化性、较高的高温强度和优良的耐腐蚀性能(化学成分见表1)。

A312 TP321H 是一种奥氏体耐热不锈钢,它同样具有良好的抗高温氧化性、较高的高温强度和优良的耐腐蚀性能,(化学成分见表2)。

P11 珠光体耐热钢与TP321H奥氏体耐热不锈钢进行焊接时,金属组织和化学成分都不相同,物理性能差别较大,异种钢焊接后,特别是使用温度较高的工况下,焊缝出现的问题较多。

具体表现在以下几个方面:(1)焊缝化学成分的不均匀性。

由于焊缝两侧的金属和焊缝的合金成分有明显差别,随着母材厚度、焊缝形状、焊丝类型、焊接电源、焊接电流、焊接速度、焊接位置等不同,焊接熔池大小就会发生变化,母材的熔化量也随之改变,熔敷金属与母材熔化区化学成分的浓度相互稀释的作用将发生变化,从而导致了焊接接头各区域化学成分的不均匀性。

astm a312标准

astm a312标准

ASTM A312 标准是一种管道标准,是用来规范材料、设计、焊接、检验和安装管道的要求。

它不仅包括不锈钢管道,还适用于普通碳钢和硅质合金管道。

ASTM A312 标准适用于含多种成分的管道,在规范中包括管道的外形尺寸、壁厚度及其其它参数。

根据 ASTM A312 标准要求,材料使用的温度最高不得高于750℃,而其上限没有明确设定。

不同类型的管道应遵循不同类型的特定 ASTM A312 标准。

比如,A312 TP304H 标准用于不锈钢管道,A312 TP21L 标准则应用于普通碳钢管道,而 A312 TP347 标准则用于硅质合金管道。

在 ASTM A312 标准中还包括关于焊接管道的要求,其中提出了一些严格的端部完整性要求,比如口部要求有带口的全封闭的端头,以及焊接接头的缝口的宽度和重叠度要求等。

此外,若不满足相关要求,还应充分检查管道上的所有焊接件,以确保管道符合使用要求。

ASTM A312 标准还规定了管道安装的要求,由于管道受到各种外力的作用,安装时必须采取一定的安全措施,使其在使用中不会发生异常情况,且安装的管道可以按设计的工程参数使用久长时间而不出现故障。

此外,ASTM A312 标准也包括管道检验和试验的内容,必须检验材料的合格性,坯料的制作过程,成品的加工过程,包装打标标准,最终成品的功能和保证,以确保管道产品符合 ASTM A312 标准要求。

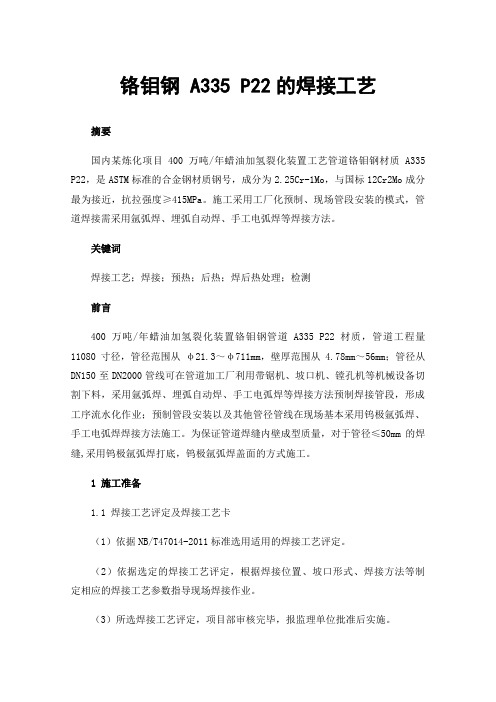

铬钼钢A335P22的焊接工艺

铬钼钢 A335 P22的焊接工艺摘要国内某炼化项目400万吨/年蜡油加氢裂化装置工艺管道铬钼钢材质A335 P22,是ASTM标准的合金钢材质钢号,成分为2.25Cr-1Mo,与国标12Cr2Mo成分最为接近,抗拉强度≥415MPa。

施工采用工厂化预制、现场管段安装的模式,管道焊接需采用氩弧焊、埋弧自动焊、手工电弧焊等焊接方法。

关键词焊接工艺;焊接;预热;后热;焊后热处理;检测前言400万吨/年蜡油加氢裂化装置铬钼钢管道A335 P22材质,管道工程量11080寸径,管径范围从φ21.3~φ711mm,壁厚范围从4.78mm~56mm;管径从DN150至DN2000管线可在管道加工厂利用带锯机、坡口机、镗孔机等机械设备切割下料,采用氩弧焊、埋弧自动焊、手工电弧焊等焊接方法预制焊接管段,形成工序流水化作业;预制管段安装以及其他管径管线在现场基本采用钨极氩弧焊、手工电弧焊焊接方法施工。

为保证管道焊缝内壁成型质量,对于管径≤50mm的焊缝,采用钨极氩弧焊打底,钨极氩弧焊盖面的方式施工。

1施工准备1.1 焊接工艺评定及焊接工艺卡(1)依据NB/T47014-2011标准选用适用的焊接工艺评定。

(2)依据选定的焊接工艺评定,根据焊接位置、坡口形式、焊接方法等制定相应的焊接工艺参数指导现场焊接作业。

(3)所选焊接工艺评定,项目部审核完毕,报监理单位批准后实施。

1.2 焊工准入依据TSG Z6002-2010《特种设备焊接操作人员考核细则》组织焊工入场考试。

参加管道焊接的焊工,持有技术监督部门颁发的压力管道焊工合格证,并且通过业主单位焊工入场考试取得焊工资格证后,方可进行现场管道焊接作业。

1.3 焊材选用焊材选用见下表:2管道焊接2.1 坡口制备(1)管道应按规定的尺寸预制坡口,坡口加工宜采用机械方法;不锈钢管道的管子和管件宜用坡口机或砂轮机进行机械加工,加工时必须采用不锈钢专用的砂轮片;其他类别管道可用氧乙炔气割加工,小于DN100的管材可采用砂轮切割机下料,砂轮切割机使用前应严格矫正,以减少管口倾斜,大于DN100的管材采用等离子或氧气乙炔焰切割下料,切口应平整,切口端面倾斜偏差不应大于管子外径的1%。

A312 中文

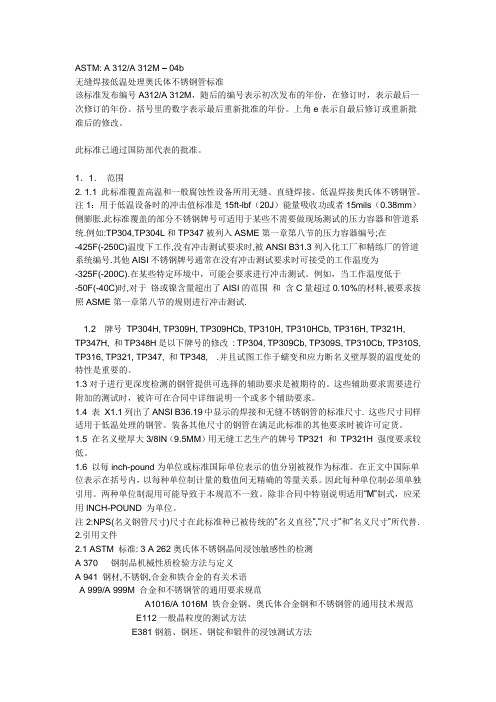

ASTM: A 312/A 312M – 04b无缝焊接低温处理奥氏体不锈钢管标准该标准发布编号A312/A 312M,随后的编号表示初次发布的年份,在修订时,表示最后一次修订的年份。

括号里的数字表示最后重新批准的年份。

上角e表示自最后修订或重新批准后的修改。

此标准已通过国防部代表的批准。

1.1.范围2. 1.1 此标准覆盖高温和一般腐蚀性设备所用无缝、直缝焊接、低温焊接奥氏体不锈钢管。

注1:用于低温设备时的冲击值标准是15ft-lbf(20J)能量吸收功或者15mils(0.38mm)侧膨胀.此标准覆盖的部分不锈钢牌号可适用于某些不需要做现场测试的压力容器和管道系统.例如:TP304,TP304L和TP347被列入ASME第一章第八节的压力容器编号;在-425F(-250C)温度下工作,没有冲击测试要求时,被ANSI B31.3列入化工厂和精练厂的管道系统编号.其他AISI不锈钢牌号通常在没有冲击测试要求时可接受的工作温度为-325F(-200C).在某些特定环境中,可能会要求进行冲击测试。

例如,当工作温度低于-50F(-40C)时,对于铬或镍含量超出了AISI的范围和含C量超过0.10%的材料,被要求按照ASME第一章第八节的规则进行冲击测试.1.2 牌号TP304H, TP309H, TP309HCb, TP310H, TP310HCb, TP316H, TP321H,TP347H, 和TP348H是以下牌号的修改: TP304, TP309Cb, TP309S, TP310Cb, TP310S, TP316, TP321, TP347, 和TP348, .并且试图工作于蠕变和应力断名义壁厚裂的温度处的特性是重要的。

1.3对于进行更深度检测的钢管提供可选择的辅助要求是被期待的。

这些辅助要求需要进行附加的测试时,被许可在合同中详细说明一个或多个辅助要求。

1.4 表X1.1列出了ANSI B36.19中显示的焊接和无缝不锈钢管的标准尺寸. 这些尺寸同样适用于低温处理的钢管。

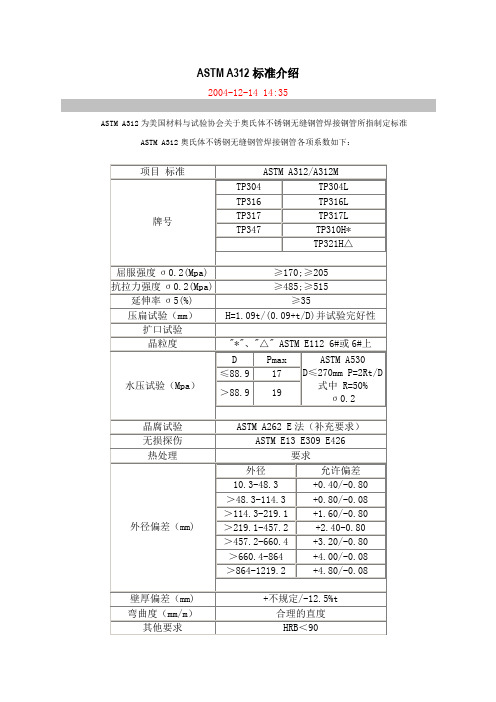

ASTM A312标准介绍

+1.60/-0.80

>219.1-457.2

+2.40-0.80

>457.2-660.4

+3.20/-0.80

>660.4-864

+4.00/-0.08

>864-1219.2

+4.80/-0.08

壁厚偏差(mm)

+不规定/-12.5%t

弯曲度(mm/m)

合理的直度

其他要求

HRB<90

0.75max

10.00-15.00

16.00-18.00

2.0-3.0

/

/

/

/

/

/

TP321

S32100

0.08max

2.00

0.040

0.030

0.75max

9.00-13.00

17.00-20.00

/

D

/

/

/

/

/

ASTM A312奥氏体不锈钢化学成分如下:

牌 号

UNS代号A

化 学 成 分 (%)

碳

锰≤

磷≤

硫≤

硅

镍

铬Байду номын сангаас

钼

钛

铌+钽

钽≤

氮C

铈

其他

TP304

S30400

0.08max

2.00

0.040

0.030

0.75max

8.00-11.00

18.0-20.0

/

/

/

/

/

/

/

TP304L

S30403

0.035max

2.00

奥氏体不锈钢管道对接焊缝的一次超声检测

奥氏体不锈钢管道对接焊缝的一次超声检测摘要:某工程中我们需要用超声波检测厚度在50毫米左右的奥氏体钢管道的对接焊口,我们根据标准要求,自制了对比试块,对焊口进行了成功的检测,确保了交工的焊口质量。

关键词:超声检测奥氏体不锈钢管道对接焊缝固定口在某工程中,我们遇到了φ457x49,φ457x58,φ457x64等规格的管道对接焊缝,其材质为A312TP321。

根据《工业管道工程施工及验收规范》(GB50235-97)和《现场设备、工业管道焊接工程施工及验收规范》(GB50236-98)及甲方设计施工图纸及设计技术资料,该管道对接焊缝需要100%射线检测和100%渗透检测,但在安装的后期,对固定焊口的射线检测由于需要双壁透照,其检测效率极低,故我们向业主和设计单位提出用“打底及20mm 以下厚度用射线检测,焊接完成后100%UT(打底及20mm以下部位不计)。

”得到业主及设计单位的同意批复。

以下就是超声检测部分。

1 准备工作1.1 探头、仪器准备采用高阻尼窄脉冲纵波斜探头,频率2.5MHZ,K值为1。

探头的入射点和前沿在试块CSK-1A上测试。

探伤仪应与探头相匹配,声束通过母材和通过焊缝焊接接头分别绘制的两条距离—波幅曲线间距应小于10 dB。

1.2 对比试块制备由于待检材料为奥氏体不锈钢材料,因此,我们采用与工件相同的焊接工艺,由优秀的焊工焊接一段φ457x58mm(可与焊接工艺评定合并执行)。

焊前应对原材料进行超声检测,保证不得存在分层及大于或等于φ2mm平底孔当量直径的缺陷。

焊后对焊缝及热影响区进行超声检测,在对比试块抽取部位不得有大于或等于φ2mm平底孔当量直径的缺陷及其它条形缺陷。

注意在焊缝的焊接和检验及制作的过程中,要始终做好焊接部位草图的记录,按JB/T4730.3—2005附录图N.1的尺寸制取对比试块,然后在焊缝的一侧钻取5个φ2X30的孔(标准的5-φ6有误)。

1.3 仪器调节按深度1∶1调节探伤仪时基线。

TP321管与复合管(12Cr2Mo1+347)的焊接

焊接技术措施 :

层 ( 口如图 l 示 ,规格 见表 1 。工艺 管道材 质 为 管 所 )

( )国家有关部 门应尽快制定承压设备用焊 接材料 1 的人厂验收规定 ,以确保承压设备制造的质量 。 ( )在制 定这个 标准 时 ,应加强 材料 责 任工 程 师 2

J/ 4 供货的不锈 钢焊条 ,如有 图样 技术 要求 或用 B T 77 4

户要求 的应增加 耐蚀性试验 。

与焊接 责任 工 程 师 在 焊 接 材 料 入 厂 验 收 中 所 负 的 责 焊丝 、药 芯 焊丝 应

参磊 工热 工 加

l 篁 煞趔 圈

合规 定要 求 。承压设 备 制造单位 从非 焊接 材料 生产 单 位 获得 承压设 备用 焊接材 料 时 ,应 和经 办人 章

的有效 复印件 ,承 压设备 制造 单位 应对所 获得 的焊接 材 料及其 质量 证 明书的 真实性 与一致 性 负责 。进 口焊

丝璺 _ 豳

T 3 与 复 合 管 2 P 1管 ( C Mo 3 7 的 焊 接 1 2 1+ 4 )

中国石油天然气第六建设公 司 ( 广西桂林 5 10 ) 唐 利国 40 4

一

【 _ 攮誊 为避免 异种钢焊接出 复 分、 杂的成 金相组织与力学性能, l 采用镍基 材 E 5 ; + 焊 ( R 2 焊丝 l 5

法 ,由厂家 制造 。现场 到 货设 备共 有 1 接 管 管 口, 2个

其中 1 0个管 口与工艺管道连接需要现场焊接 ,8个管 口

不锈钢管道焊接工艺(附示意图)

316L 不锈钢管道焊接工艺焊接工艺(1)焊接方法:由于现场多数为不锈钢管道且大小不一,根据不锈钢的焊接特点,尽可能减小热输入量,故采用手工电弧焊、氩弧焊两种方法,d >Φ159 mm 的采用氩弧焊打底,手工电弧焊盖面。

d ≦Φ159 mm 的全用氩弧焊。

焊机采用手工电弧焊/氩弧焊两用的WS7 一400 逆变式弧焊机。

document.write("");xno = xno+1;(2)焊接材料:奥氏体不锈钢是特殊性能用钢,为满足接头具有相同的性能,应遵循“等成分”原则选择焊接材料,同时为增强接头抗热裂纹和晶间腐蚀能力,使接头中出现少量铁素体,选择HooCr19Ni12Mo2氩弧焊用焊丝,手弧焊用焊条CHSO22 作为填充材料,其成分见表1 和表2。

表1 焊丝HOOCr19Ni12Mo2化学成分(%)(3)焊接参数。

奥氏体不锈钢的突出特点是对过热敏感,故采用小电流、快速焊,多层焊时要严格控制层间温度,使层间温度小于60 ℃ 。

具体参数见表3 。

表3 焊接参数(4 )坡口形式及装配定位焊。

坡口形式采用V 形坡口,由于采用了较小的焊接电流,熔深小,因而坡口的钝边比碳钢小,约为0-0.5 mm,坡口角度比碳钢大,约为65°- 700°,其形式见图l 。

图1 坡口形式因不锈钢热膨胀系数较大,焊接时产生较大的焊接应力,要求采用严格的定位焊。

对于d≦Φ89 mm 的管采用两点定位,d=Φ89-Φ219 mm采用三点定位,d≧219 mm 的采用四点定位;定位焊缝长度6-8 mm。

(5)焊接技术要求:① 手工电弧焊时焊机采用直流反接,氩弧焊时采用直流正接;② 焊前应将焊丝用不锈钢丝刷刷掉表面的氧化皮,并用丙酮清洗;焊条应在200-250 ℃ 烘干1h,随取随用;③ 焊前将工件坡口两侧25 mm 范围内的油污等清理干净,并用丙酮清洗坡口两侧25 mm 范围;④ 氩弧焊时,喷嘴直径Φ2 mm , 钨极为钵钨极,规格Φ2.5 mm ;⑤ 氩弧焊焊接不锈钢时,背面必须充氩气保护,才能保证背面成形。

TP321H焊接焊接资料

TP321H不锈钢焊接1、TP321H焊接要求采用手工氩弧焊打底,手工电焊填充,氩弧焊丝为E321.手工焊条为AWS A5.4 E347-16.焊条直径3.2mm。

本项目采用多层多道的焊接方法,项目要求管子厚20mm 焊接要求焊6层,共计13道。

如图,详见焊接工艺卡。

每层(道)厚为3mm,宽度为7mm以下,一般焊接的宽度不大于或等于焊条直径的2.5倍。

单面坡口为65度~79度,双面坡口为30度~35度。

注:施焊时焊条摆动不大于焊条直径的2.5倍;焊接时,要求小电流不摆动,但是在焊接的时候,很难做到不摆动,所以要求小摆动,控制在7mm 以下。

每层焊完以后,都要打磨,打磨完以后再焊接。

本项目采用的自然冷却。

在焊接过程中应确保引弧与收弧处的质量。

收弧时应将弧坑填满,采用点焊的方式收弧,完成并用砂轮磨去弧坑缺陷且将弧坑修磨平整。

焊接工艺卡每层明细2、焊接电流的影响铁素体规范要求在5-6%,规范上也说现场很难达到,所以要求在4-9%。

大电流焊接时,铁素体高;小电流焊接是,铁素体低。

本项目采用小电流焊接,在68~100A,26v,铁素体大约为9-11%3、焊接层间温度的控制焊接的时候是1000℃,因宽控制在7mm以下,面积小很快冷却到450℃以下,如果太宽7mm以上,在450℃~850℃之间就会产生晶间腐蚀,容易产生裂纹。

焊接层间温度应控制在100℃以下5、焊接电弧长度影响短弧在1.5~2mm,中弧在2~4mm,长弧在4以上。

短弧焊接铁素体合格。

6总结:现在时间测出铁素体为10-11%,原因:1、焊条含铁素体为13%,设计要求做固溶处理,但是现场不能做,只能做热处理,做完热处理后,铁素体变化不会特别大,但是铁素体会达到要求。

稳定化热处理后铁素体含量为8%-9%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A312TP321不锈钢厚壁管道的焊接工艺评定

鲁海龙

(吉林工业职业技术学院机械与汽车技术学院,吉林吉林132013)

摘

要:关键词:中图分类号:TG44

文献标识码:A

针对四川石化270万吨/年蜡油加氢装置图纸设计要求,设计两种焊接工艺方

案并进行评定。

通过两种设计方案结果对比,确定了合理的焊接工艺参数,制定

了满足设计要求的焊接工艺。

焊接;工艺参数;评定作者简介:鲁海龙(1976—),男,副教授,研究方向:材料加工工程。

第33卷第1期圆园员9年第1期

Vol.33No.1NO.1.2019

技术与教育TECHNIQUE &EDUCATION 1引言

中国石油吉林化建工程股份有限公司承建的中国石油四川石化有限责任公司270万吨/年蜡油加氢装置,依据SEI 设计图纸内容要求,针对含稳定化元素的321、321H 、347、347H 奥氏体不锈钢,当装置设计温度大于等于350℃时,应对其焊缝进行稳定化处理,稳定化温度900±10℃,每25mm 壁厚保温2h (4.7min/mm ),空冷。

该装置中有一高压临氢管线,设计温度大于350℃,壁厚范围为5~66mm ,为满足设计要求,拟作两份焊接工艺实验进行对比、评定,确定满足设计要求的焊接及热处理工艺。

2母材化学成分

从金属材料选用来看,在腐蚀环境下降低碳含量是防止奥氏体不锈钢晶间腐蚀的有效措施之一。

因此,选用超低碳不锈钢或者进行合金化处理,在奥氏体不锈钢中加入与碳元素亲和力更强的元素(Ti 、Nb 等元素)降低碳化铬析出,避免或减少晶间贫铬现象的出现,提高奥氏体不锈钢抗腐蚀能力。

本次实验中所选用的材料是ASME A312标准规定的TP321钢管,规格为DN600×SCH160PE (Φ508×50mm ),化学成分见表1。

表1A312TP321钢管的化学成分

3焊接性能

A312TP321材料的焊接性较好。

具备线膨胀系数大、熔点低、导热系数小特点,因此,焊接厚壁不锈钢管时,由于壁厚和结构形式影响,散热慢,焊缝处于高温状态时间长,容易形成晶粒粗大的铸态组织,同时产生较大的热应力,力学性能、抗腐蚀和抗热裂纹性能下降。

4焊接方法及焊材选用

钨极氩弧焊(GTAW )是焊接奥氏体不锈钢的常用方法。

为保证焊缝性能采用纯度为99.99%氩气进行保护。

氩气属于惰性气体,无氧化性,降低焊丝熔化后合金元素的氧化烧损,提高合金元素过渡系数,稳定焊缝化学成分,提高焊缝综合性能;同时,GTAW 焊接线能量小,热输入量少,焊缝热影响区(HAZ )小,有利于保证焊缝使用性能要求,且可保证管道清洁度的要

求。

但A312TP321厚壁管道若焊口全部采用GTAW ,焊接时间长,生产效率低,不符合生产原则。

因此,选择GTAW+SMAW (手工电弧焊)方式进行焊接。

SMAW 不仅适用于奥氏体不锈钢全位置焊接,而且HAZ 小,效率较高,易保证焊接质量。

因此,本实验中采用GTAW 打底焊,SMAW 填充、盖面焊。

焊接材料的选用根据焊件的化学成分、力学性能、使用条件和施焊条件进行分析。

选用含有Nb 稳定剂的A132(E347-16)焊条,其具有优良的机械性能和焊接工艺性能,可以有效预防焊缝接头的σ相脆化,抗焊接热裂纹和抗晶间腐蚀性能好[1]。

本实验中的GTAW 选用H08Cr20Ni10Nb ,SMAW 选用钛钙型A132或低氢型焊条A137。

H08Cr20Ni10Nb 焊丝、A132和A137焊条化学成分及性能见表2。

5焊接工艺

5.1焊前准备5.1.1坡口加工

坡口加工目的是保证焊透、减少焊缝填充金属量,降低焊缝热输入量,保证焊接质量的措施。

厚壁不锈钢管道常采用V 、U 型坡口形式,考虑焊缝熔合比、坡口加工的难易程度及加工时间、焊接操作的方便性,和降低现场施工难易程度,本实验采用VY 型坡口。

坡口简图见图1。

厚壁不锈钢管刚性较大,通常采用机械加工方式进行切割与坡口加工,减少因热加工而产生的残余应力。

若采用热切割方式加工,加工后需采用机械方式去除割口和坡口的表面层。

此外,还需外观检查和100%渗透检测,表面不能存在缺陷,从而降低焊接过程缺陷的产生,保证焊接质量。

5.1.2定位焊

按照焊接操作规范要求,焊缝定位焊前为避免气孔、夹渣、裂纹等缺陷的产生,必须去除母材两侧内、外表面20mm 范围内油、锈及其他影响焊缝质量的杂质。

焊缝组对时,内、外错边应均匀分布,错边量控制在10%以内,且不大于0.5mm 。

定位焊采用对称点焊,焊接工艺与正式焊接工艺相同[2]。

本实验采用不锈钢板定位焊,不锈钢板材质为A312TP304,为防止焊接过程中产生横向收缩,在焊件两端、坡口的正背面均设置定位焊点。

定位焊后需及时清理干净焊接区域内所有杂质,检测坡口间隙、错边量等尺寸是否符合装配条件,焊接缺陷是否存在,检测侧合格后方可进行正式焊接。

拆除固定用不锈钢板时应采用角磨机磨削,不得采用强力拆卸方式拆除,避免定位焊开焊和装配尺寸的变化。

5.2焊接参数

焊接时应采用小线能量和多层多道焊,即采用小电流、快速焊、窄道焊,且严格控制层间温度

在100℃以下,以减少晶间腐蚀、热裂纹和应力腐蚀等缺陷[3]。

GTAW 打底焊时,正面气体流量为15~20L/min ,背面气体流量为10~15L/min 。

焊接工艺参数见表3。

5.3焊后热处理

本实验按设计要求,焊后做稳定化处理,热

处理工艺是:900±10℃,恒温4h ,空冷,300℃以上时,升温速度控制在50~80℃/h 。

表2

焊丝、焊条化学成分及性能

图1坡口简图(mm )

20°

20°

20°

3-4

14技术与教育

奥氏体不锈钢通常不要求焊后热处理。

稳定化处理能够消除或降低厚壁不锈钢管道焊接残余应力,提高抗腐蚀性能。

A312TP321不锈钢厚壁管道经稳定化处理后,再热裂纹倾向较大。

此外,在热处理过程中,可能会出现纵向裂纹和横向裂纹。

因此,在热处理前后均应做无损探伤,即渗透检验(PT )、射线检测(RT )。

检测合格后,清理干净管道表面后采用电加热法进行热处理。

通常以焊缝中心线为基准,每侧不小于3倍焊缝宽度范围进行加热,且每侧加热范围不小于25mm 。

为保证稳定化处理过程中温度分布均匀和精确控制温度,采用将热电偶均匀分布在管道外圆上

方式进行测温,坡口两侧每侧的测温点至少3个

点以上。

焊件保温方式采用石棉保温毡密封,减少热量损失。

6结语

经过焊缝外观检验、渗透检验(PT )、射线检测(RT )合格的试件进行力学性能试验、弯曲试验与晶间腐蚀试验。

研究发现,1#不经稳定化处理的试件拉伸、弯曲和晶间腐蚀试验按相关标准评定合格;2#经稳定化处理后的试件拉伸性能满足要求,但弯曲和晶间腐蚀试验未合格,且抵抗塑性变形的能力较弱。

针对2#稳定化处理后试件不能满足要求,通过调整道间温度、焊材厂家、焊条直径、升温速度、冷却方式、分层法、酸碱性焊条、道间冷却方式等因素进行试验。

试验发现,影响经稳定化处理后试件力学性能、晶间腐蚀性能的关键因素是道间冷却方式。

在其他焊接及热处理工艺参数不变条件下,采取道间跟踪急速冷却方式对焊道进行冷却处理,迅速降低焊件温度,能够获得细小的奥氏体组织,综合性能较好,能够满足相关标准评定要求。

分析其原因主要在于厚壁不锈钢管焊后散热较慢,不能快速通过高温敏感区,焊缝晶粒组织经过稳定化处理后晶粒尺寸变大,导致拉伸、弯曲与晶间腐蚀性能下降。

参考文献

[1]何苏华.TP321厚壁临氢管道焊接技术[J].山西化工,2018(04):65-69.

[2]王小翠.TP347厚壁管道焊接工艺研究[J].石化技术,2016(09):87-88.[3]丘平.TP347H 不锈钢厚壁管道的焊接[J].石油化工设备技术,2011(03):17-21.

Welding Procedure Evaluation of A312TP321Stainless Steel Thick-Walled Pipe

LU Hailong

(School of Electromechanical and Automotive Technology ,Jilin Vocational College of Industry and Technology ,Jilin 132013,China )

Abstract :For the design requirements of Sichuan Petrochemical ’s 2.7million tons/year wax oil hydrogenation

unit ,it has designed two welding process plans and evaluated it.Through the comparison of the results of the two plans ,the reasonable welding process parameters were determined and the welding process to meet the design requirements was established.Key words :welding ;process parameters ;evaluation

鲁海龙A312TP321不锈钢厚壁管道的焊接工艺评定

15。