8D整改报告模板(PPT38页)汇编

8d报告ppt案例

8d报告ppt案例

一、引言

这是一份8D报告PPT案例,主要介绍如何对某个问题进行8D 分析并呈现具体的解决方案。

二、问题描述

在某生产线上,产品出现缺陷率异常上升的问题。

经初步调查,发现主要问题涉及到以下几个方面:

1.生产员工操作不规范;

2.设备维护不当;

3.原材料质量不稳定。

三、制定团队

为了解决这个问题,我们组建了一个包括生产、质量、设备、采购等方面的跨职能团队。

共12人,其中3名全职,9名兼职,每周安排2次会议。

四、问题分析

1.团队对问题进行了详细分析,从操作、设备、原材料等方面排除了可能存在的问题。

最终锁定产品缺陷率上升的原因在于原材料。

2.在原材料方面,团队对供应商进行了调查,发现供应商生产加工过程不合规范,导致了原材料质量不稳定。

五、解决方案

1.首先,通过内部讨论,改进了对原材料的检测标准,提高了检测的灵敏度。

2.其次,制定了对供应商的质量标准要求,对供应商进行了改善。

3.通过团队的共同合作,进行了技术改进和设备维护的提升,同时为员工提供了培训,改善了员工操作规范性问题。

六、效果评估

经过改进措施,产品的缺陷率大幅下降,质量稳定。

同时,供应商也针对一些关键问题进行了改进,达到了团队的期望值。

七、总结

这个8D报告PPT案例我们详细介绍了如何对一个生产线的问题进行分析和解决,其中最关键的是确定问题根源。

通过跨职能的团队合作,我们不仅为公司节省了不必要的成本,也让客户获得了更好的产品。

{品质管理八D方法}8D报告案例PPT78页

了解問題

• 对现有生产、贮存、出货的20μMHT机用膜进行全数检验。 (许丽 完成日期99/11/05)

D4.识别并验证根本原因

问题提出

成立小组

问题描述

验证永久纠正措施

制订永久纠正措施

制订、执行围堵措施

预防再发生

祝贺结 案,肯定小组贡献

寻找根本原因

8D—问题改善手法 案例说明

案例1:

S公司为顾客制造零件A;根据顾客的工程规范,零件 A上必须镀银,否则顾客的产品无法完成规定功能。有一 天,他们收到顾客工厂发来的问题点如下:

D4、通过失效树(FTA)的方法确定根本原因

顾客零件没有电镀的抱怨

没有电镀 生产线停止 电路断开 电线接口松动 根本原因1

没有检验

操作者不按程 序及作业指导

书实施

没有安装 防错系统

操作者培训 不足

主管对问题 没有评审

根本原因2

D4、通过失效树(FTA)的方法确定根本原因

2.第一个根本原因是电线和电路接触器之间的连接点松动。 2.1 电镀的机制请见图-1 1) 喷银器和后板紧紧压住L/F以使银能被镀在正确的位置。 2) 电路接触器被关闭,开始工作。 3) 银液被从银槽泵到喷银器。 4) 整流器打开,银镀到L/F上。 2.2.由于电镀的电路因为连接点松动而断开,导致镀银没有实施。

8D整改报告

Verifier

日期

Date

a.已与委外供应商建立订单系统,并有编制和批准;

b.已开始制订交付计划给供应商,而且有供应商的签字保证,月底进行绩效考核评估。

7.Systematicpreventive actions/系统预防措施

责任人

Person in charge

完成日期

Finish date

责任人

Person in charge

完成日期

Finish date

a.在接收到工程变更通知时,首先由项目负责人按工程变更控制文件流程组织相应人员进行评审分析,填写工程更改通知单和评审文件,保留记录。

8.Appendices/附件清单

附件一:工程更改控制工作指导书

附件二:工程变更管理培训记录

8D Report /8D报告

3.Correctiveactions/遏止措施

责任人

Person in charge

完成日期

Finish date

由项目负责人立即组织小组,对该变更完成后的事项(工艺文件,控制文件)进行检查,并对变更过程中沟通的邮件打印存档。

Verification of the effectiveness of corrective actions/遏止措施效果验证

8D Report /8D报告

问题来源

Question Source

发现日期

FoundDate

编 号

No.

01

1.Problem Description/问题描述:

xx年9月21日来自上海通用变更EWO 1736886,组织缺少证据表明工程变更实施了评审和评价了库存品的影响。

2.Member of group/组成小组:

8D报告经典模板ppt课件

版本:

项目名 物料名 供应商(料号) 故障类别8D报告

部门: 拟制: 审核: 时间

1

• 异常描述(Phenomenon Description)

异常问题概况 发生日期 XX年XX月XX日 物料料号

样品接收日期

发生地点

XXX

不良比例

样品接收数量

项目名称

Arvin

物料生产场所

报告要求日期

项目阶段

部门:

完成日期:

异常描述 成立团队 临时对策 原因分析 改善对策 效果跟踪 标准化 改善总结

10

• 改善对策(Corrective Action)

不良原因2 改善对策

改善前

改善后

图示/佐证 责任人:

部门:

完成日期:

异常描述 成立团队 临时对策 原因分析 改善对策 效果跟踪 标准化 改善总结

11

• 改善对策(Corrective Action)

260K

处理方法 How to deal with

Holding & sorting

处理结 果

Result

完成日期 Date

备注 Remark

在库

20K

Holding & sorting

在途

2K

暂停生产

HQ在制

-

-

HQ物料在库

0

-

HQ整机在库

0

-

HQ SKD在途

0

-

供应商在制

-

-

供应商在库

-

-

供应商在途

8

• 改善对策(Corrective Action)

不良原因1 改善对策1

8D整改报告

负责人 XX XX XX XX

负责人 XX XX XX XX XX 负责人 XX XX

8、问题已解决 XX XX XX XX XX XX

日期 2008.12.9

NO.20081101 20%

2008.11.26

品管员:孙书红 日期 2008.12.1 2008.12.1 2008.12.1 日期 2008.12.2 2008.12.1 日期 2008.12.2 2008.12.2

日期 2008.12.3 2008.12.3 2008.12.2 2008.12.3

日期 2008.12.3 2008.12.3 2008.12.2 2008.12.3 2008.12.3 日期 2008.12.4 2008.12量事故分析与纠正预防措施报告

(8D)

编号:PG-8.5-06 客户名称: 产品材质/规格: 出货日期: 1、团队组成 品管部经理:徐峰;技术部经理:文峰;生产部主管:朱冬;技术部助理:杨辉;品管员:孙书红 2、问题描述 Anteryon反馈:φ 170*1.23-OMP;φ 200*6.0-Nimbus倒角尺寸没有达到 图纸要求,倒角不均。抽检成品发现部分基片一侧倒角偏小未达到标准 要求。 3、应急措施 1、隔离生产现场所有不合格的产品并进行标识。 4、原因分析 1、产品倒角滚圆,一直以监控柱面为主,一般没有严重倒角不均,忽 略倒角与斜边的检查。 2、由于碰碰器在长期操作过程中的磨损,碰碰期的平面度没有定期监 控导致部分成型设备的碰碰器平面度较大。 5、将采取的纠正措施 1、编制更改成型工序作业指导书与作业标准,每个产品每道工序下达 产品质量控制单。 2、给现场操作人员配置放大镜进行自检,除检查柱面尺寸外增加检查 斜边尺寸。 3、检测成型机碰碰器平面度,结合产品加工后的结果,每个月检测碰 碰器平面度,对平面度≥0.1mm的碰碰器在车床上铣平或重新加工。 4、对操作与检验员工进行培训,明确标准与培训操作方法。 5、成型各规格夹持器的磨损情况,每月检查一次。 6、纠正措施的实施 1、已编制新版作业指导书与标准按图纸更改了柱面斜边的标准,每个 产品规格每道工序下达产品质量控制单。 2、成型操作员工配置2个放大镜频率为1/10。 3、已检测碰碰器平面度,对平面度差3台设备碰碰器进行更换(见图3) 4、已对成型检验与操作人员进行操作方法,标准要求,检测频率培训 5、成型工序常规产品共5个夹持器现场检查及试用,可正常使用。 7、预防再发生和标准化 1、成型工序工艺指导书检验指导书与工艺标准换版,增加对斜边与柱 面的要求。 2、各工序按下达的“产品质量控制单”标准加工与检验 。 3、设备点检规定中规定每月度检测一次碰碰器及夹持器。 负责人 XX XX XX 负责人 XX XX 负责人 XX XX φ 170-OMP;φ 200×6 出货数量: 不良率: 抱怨日期: 20% 2008.11.26

8D整改报告

生产部经理

组长

方案审核

潘书华

生产部工艺

成员

方案制定

李勇

总装车间调度

成员

方案执行及监督

潘自明

总装车间班长

成员

方案执行

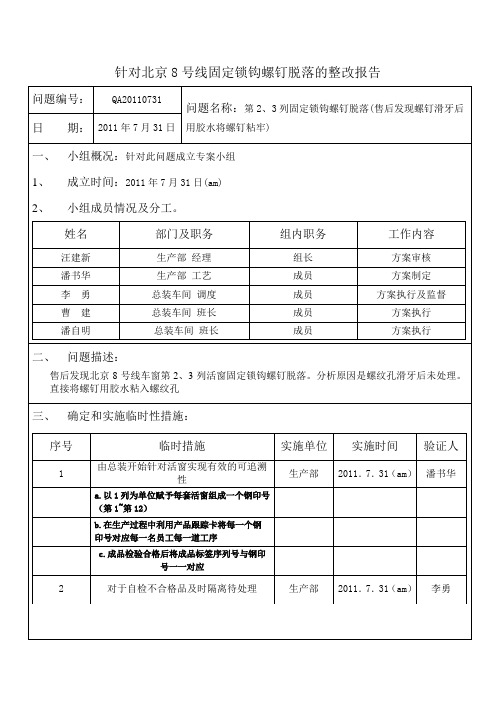

二、问题描述:

售后发现北京8号线车窗第2、3列活窗固定锁钩螺钉脱落。分析原因是螺纹孔滑牙后未处理。直接将螺钉用胶水粘入螺纹孔

三、确定和实施临时性措施:

序号

临时措施

实施单位

实施时间

验证人

1

由总装开始针对活窗实现有效的可追溯性

生产部

2011.7.31(am)

潘书华

a.以1列为单位赋予每套活窗组成一个钢印号(第1~第12)

b.在生产过程中利用产品跟踪卡将每一个钢印号对应每一名员工每一道工序

c.成品检验合格后将成品标签序列号与钢印号一一对应

2

对于自检不合格品及时隔离待处理

李勇

2011.7.31

六、验证:

七、预防再发生、标准化:

制定并落实《产品跟踪卡》;

八、表彰:

报告人:潘书华

组长:汪建新

苏城轨道交通设备有限公司2011年7月31日

针对北京8号线固定锁钩螺钉脱落的整改报告

问题编号:

QA20110731

问题名称:第2、3列固定锁钩螺钉脱落(售后发现螺钉滑牙后用胶水将螺钉粘牢)

日期:

2011年7月31日

一、小组概况:针对此问题成立专案小组

1、成立时间:2011年7月31日(am)

2、小组成员情况及分工。

姓名

部门及职务

组内职务

工作内容

李勇

2011.7.31

b.在生产过程中利用产品跟踪卡将每一个钢印号对应每一名员工每一道工序

8d_corrective_action_report-8d整改报告

D1: Team Approach/团队成员Date/日期:D3: Implement Interim Corrective Action/临时纠正对策 (Containment)Date/日期:D4: Identify Root Cause/确认根本原因Date/日期:Date/日期:D8: Congratulate the Team/恭喜团队成员(结案)Date/日期:Date/日期:D5:Implement Corrective Action (If pictures is needed, attach additional sheets.)执行纠正对策(如有图片请附上..)D6: Verify Corrective Action/ 确认纠正对策D7: Action to Prevent Recurrence (If pictures is needed, attach additional sheets.)预防对策(如有图片请附上..)Date/日期:2015 Nov 22Date/日期:2015 Nov 262015 Nov 25Prepared by:制作者:Approved by:批准者:1D2: Problem Description (If pictures is needed, attach additional sheets.)问题描述(如果有图片请附上)Date/日期:2015 Nov 32015 Nov 48D Corrective Action Report8D 纠正对策报告EricCAR #/报告号Supplier Name 供应商名称Supplier Coordinator 供应商联系人Revision 版本Requestor提出人:Date Issued 发生日期Model Name 机种名称Part Number 零件料号2015 Nov 62015 Nov 112015 Nov 152015 Nov 172015 Nov 19Date/日期:。

8d整改报告

8d整改报告8D整改报告一、问题描述在此报告中我们将针对公司部分产品在生产过程中出现的故障问题进行8D整改分析。

该问题是指我们生产的某型号产品在使用中出现了电路故障,导致产品无法正常运行。

二、问题分析我们对该故障进行了深入的分析,发现故障主要是由于生产过程中耐压测试不完善导致的。

在生产线上的测试环节中,对产品进行了绝缘和耐压测试,但是由于测试设备的老化以及操作员的操作不规范,导致部分产品的耐压测试不够严谨,无法发现潜在的问题。

三、分析结果根据我们的实验和数据分析,我们得出以下结论:1. 该产品的故障率在正常范围之内,而且问题主要集中在特定型号。

2. 故障率的增加与耐压测试环节存在明显的关联,推测是由于耐压测试不严谨导致了未经发现的隐患。

四、根本原因分析通过深入调查和实验,我们确定了以下根本原因:1. 耐压测试设备老化,无法对产品进行稳定和精确的测试。

2. 操作员的操作技能和操作规范不足,导致测试结果的不准确。

3. 对于具体型号产品的故障点以及对应的测试方法掌握不完善。

五、纠正措施为了解决以上的根本原因,我们制定了以下纠正措施:1. 更新耐压测试设备,确保设备的精度和稳定性。

2. 加强操作员的操作技能培训,提高他们的意识和技术水平。

3. 加强对产品故障点及测试方法的培训,确保操作员能够准确判断并进行测试。

六、纠正方案实施根据以上纠正措施,我们将制定以下实施计划:1. 联系供应商更新耐压测试设备,并进行相关培训。

2. 组织操作员培训班,提高他们的操作技能和操作规范。

3. 邀请专家进行培训,介绍产品的故障点及测试方法。

七、效果验证为了验证我们的纠正方案的有效性,我们将进行以下检查和测试:1. 对制定的纠正方案进行全面检查,确保实施的可行性和有效性。

2. 提前进行抽样测试,评估纠正措施的效果。

3. 监测产品的故障率,确保故障问题得到彻底解决。

八、总结通过本次8D整改报告,我们对公司部分产品在生产过程中出现的故障问题进行了深入分析,并制定了相应的纠正措施。

8D整改报告模板

单位名称

报告人姓名

联系电话

1D:成立小组

小组成员

姓名

职务

联系方式

报告主题:

组长

组员

组员

组员

2D:问题描述(使用5W2H描述方法,信息务必全面准确。)

描述人:日期:

3D:临时措施(立即针对问题点可能波及的范围进行围堵)

现状调查

数量

处理方法

完成时间

负责人

库存品

在制品

在途品

客户库存

4D:根本原因分析(必须从系统、5M1E(人为因素、设备、原料、工艺方法、现场环境、检测手段)几个层面进行分析。

负责人: 日期:

5D:永久改善措施(改善对策必须量化,并有对策实施前后之对比佐证)

序号

内容

完成日期

D:永久措施有效性验证(有效性验证必须基于数据分析之结果)

。

负责人:日期

7D:再现性预防措施(同类别水平展开,实施标准化作业)

负责人:日期:

8D:跟踪总结

泰德填写

结案:(是否结案)

Y N

最完整8D整改报告

1.Implementation of the actions/措施实施: 2.Verification of the actions/结果确认:

Rootcause 根本原因 (4M1E)

寻找真正原因/Root causes find out: 1.人(M): 2.机(M): 3.料(M): 4.法(M): 5.环(E):

1 页脚内容

纠正措施 Corrective

action

最大爬坡度计算

1.Implementation of the actions/措施实施:;

2.Verification of the actions/结果确认:

控制 Control

纠正方案固化:

预防措施 预防措施: Preventive

action

供应商Supplier物编号报告编号S/N

Report No

1.When 发生时间: 2.Where 地点: 3.Who 当事人: 4.What 问题主要内容: 5.Why 为何发生: 6.How 现时状态: 7.How match:后果与损失:

第几次 RO

过渡措施 Containm现方式做保护处理对用户上传分享的文档内容本身不做任何修改或编辑并不能对任何下载内容负责

最大爬坡度计算

有限公司

主题 Caption

客户 Customer

成立小组 Form the

Team 问题描述 Problem descriptio

n (5W2H)

部品质量问题纠正/预防措施报告(8D)

闭环 Close

out

闭环(结果、经验的交流与确认)

处理者:

审核:

确认:

2 页脚内容

工程师确认 Skyworth Engineer