新代系统铣床操作手册

目录

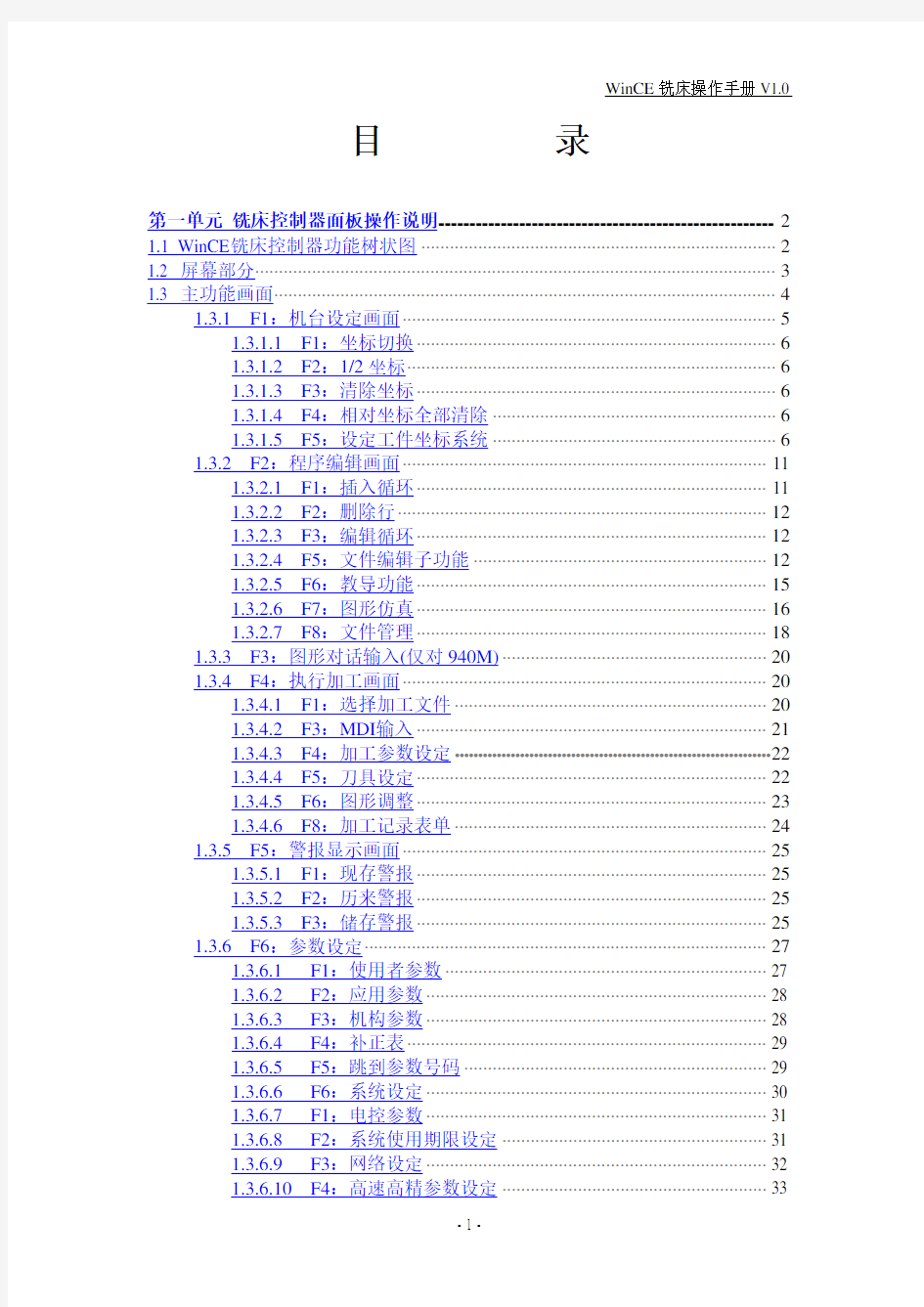

第一单元铣床控制器面板操作说明------------------------------------------------------ 2 1.1 WinCE铣床控制器功能树状图 (2)

1.2 屏幕部分··············································································································

3 1.3 主功能画面 (4)

1.3.1 F1:机台设定画面 (5)

1.3.1.1 F1:坐标切换 (6)

1.3.1.2 F2:1/2坐标 (6)

1.3.1.3 F3:清除坐标 (6)

1.3.1.4 F4:相对坐标全部清除 (6)

1.3.1.5 F5:设定工件坐标系统 (6)

1.3.2 F2:程序编辑画面 (11)

1.3.2.1 F1:插入循环 (11)

1.3.2.2 F2:删除行 (12)

1.3.2.3 F3:编辑循环 (12)

1.3.2.4 F5:文件编辑子功能 (12)

1.3.2.5 F6:教导功能 (15)

1.3.2.6 F7:图形仿真 (16)

1.3.2.7 F8:文件管理 (18)

1.3.3 F3:图形对话输入(仅对940M) (20)

1.3.4 F4:执行加工画面 (20)

1.3.4.1 F1:选择加工文件 (20)

1.3.4.2 F3:MDI输入 (21)

1.3.4.3 F4:加工参数设定

(22)

1.3.4.4 F5:刀具设定 (22)

1.3.4.5 F6:图形调整 (23)

1.3.4.6 F8:加工记录表单 (24)

1.3.5 F5:警报显示画面 (25)

1.3.5.1 F1:现存警报 (25)

1.3.5.2 F2:历来警报 (25)

1.3.5.3 F3:储存警报 (25)

1.3.6 F6:参数设定 (27)

1.3.6.1 F1:使用者参数 (27)

1.3.6.2 F2:应用参数 (28)

1.3.6.3 F3:机构参数 (28)

1.3.6.4 F4:补正表 (29)

1.3.6.5 F5:跳到参数号码 (29)

1.3.6.6 F6:系统设定 (30)

1.3.6.7 F1:电控参数 (31)

1.3.6.8 F2:系统使用期限设定 (31)

1.3.6.9 F3:网络设定 (32)

1.3.6.10 F4:高速高精参数设定 (33)

1.3.7 F7:诊断功能 (34)

1.3.7.1 F1:PLC状态 (34)

1.3.7.2 F2:系统资料 (37)

1.3.7.3 F3:共享变量状态 (37)

1.3.7.4 F4:程式变量状态 (38)

1.3.7.5 F5:网络功能 (38)

1.3.7.6 F8:系统管理 (38)

1.3.8 F8:系统信息 (40)

第二单元机械操作面板说明 (41)

2.1 第二面板操作功能说明 (41)

2.1.1 电源开 (41)

2.1.2 电源关 (41)

2.1.3 紧急停止 (41)

2.1.4 原点模式寻原点功能 (41)

2.1.5 手动连动模式 (41)

2.1.6 手动寸动模式 (41)

2.1.7 MPG寸动模式··················································································

42

2.1.8 自动加工模式 (42)

2.1.9 MDI加工模式 (42)

2.1.10 MPG仿真功能 (42)

2.1.11 程序空跑 (43)

2.1.12 单节执行 (43)

2.1.13 选择停止 (43)

2.1.14 选择跳跃 (43)

2.1.15 主轴控制 (44)

2.1.16 工作灯 (44)

2.1.17 加工液 (44)

2.1.18 工作台升 (44)

2.1.19 台面上升控制 (44)

2.2 文字键说明 (45)

第三单元使用新代铣床控制器900ME方法 (46)

3.1 手动功能(JOG ,INC_JOG ,MPG) (47)

3.2 原点复归 (47)

3.3 开启档案(编辑/软盘机/RS232 ) (48)

3.4 刀具设定(G40/G41/G42 ,G43/G44/G49) (49)

3.5 刀具长度量测 (G43/G44/G49) (49)

3.6 设定工作坐标 (G54...G59).. (50)

3.7 手动资料输入 (MDI ) (50)

3.8 指定一个执行NC程序(自动) (51)

3.9 图形仿真 (53)

3.10 在新代控制器下检查NC程序 (53)

第一单元 WinCE 铣床控制器面板操作说明

1.1 WinCE 铣床控制器功能树状图

F1 PLC I Bit

F2 PLC O Bit

F3 PLC C Bit

F4 PLC S Bit

F5 PLC A Bit F6 PLC Register F7 PLC Timer F8 PLC Counter WinCE 系统

F1 机台设定

F2 程序编辑F4 执行加工

F5 警报显示

F6 参数设定

F7 诊断功能

F8 系统信息

F3 图形对话

F1 坐标切换F2 1/2坐标F3 清除相对坐标F4 清除全部相对坐标F5 设定工件坐标系统

F1 插入循环F2 删除行F3 编辑循环F5 文件编辑子功能F6 教导功能F7 图形仿真F8 文件管理

F1 开启新文件F2 拷贝文件F3 删除文件F4 文件输入F5 文件输出

F1 选择加工文件F3 MDI 输入F4 加工参数设定F5 刀具设定F6 图形调整F8 加工记录表单

F1 现在警报F2 历史警报F3 储存警报

F1 使用者参数F2 应用参数

F3 机构参数F4 补正表

F5 跳到参数号码

F6 系统设定F1 电控参数F2 系统使用期限设定F3 网络设定F4 高速高精参数设定

Next

F2 系统资料F3 共享变量状态F4 程式变量状态F5 网络功能F8 系统管理

F1 软体安装F2 系统备份F1 PLC 梯形图Next

F1 PLC 状态

1.2 屏幕部分

如下所示:

本画面说明:

(1)工件坐标系统G54/G55/G56…显示(2)程序名及当前行号显示

(3)界面名称

(4)系统日期

(5)系统时间

(6)输入列

(7)状态列

(8)系统状态显示

(9)当前模式显示

(10)系统警报提示

(11)功能键

1.3 主功能画面

下图一为WinCE铣床控制器的主功能画面。WinCE铣床控制器之操作,需通过屏幕下方之F1~F8功能键来操作,使用者仅需按下操作键盘上F1~F8之功能键即可进入对应的次功能:

(注:当系统被激活这是最初的画面)

图一 WinCE铣床主功能画面

1.3.1F1:机台设定画面

显示现在位置的各种坐标系统,并可用于相对坐标系统的重新设定。进入如下图二所示画面请按下主功能画面下的“F1机台设定”。

图二机台设定功能画面

本画面说明------

X:X 轴坐标值

Y:Y轴坐标值

Z:Z轴坐标值

进给速率:每次切削时,指定刀具移动速度,单位为mm/min

主轴转速:主轴转速的RPM值

机械坐标:(相对机台的坐标)

机台机械坐标系统之现在位置,其值以机械坐标显示于屏幕上

相对坐标:

相对坐标系统之现在位置,其值以相对坐标显示于屏幕上

绝对坐标:(程序坐标系统)

程序原点设定坐标系统之现在位置,其值以绝对坐标显示于屏幕上 剩余距离:为表示执行刀座移动的指令中,刀座尚需要移动的距离,其正负号表示其移动的方向。

相关功能说明如下:

1.3.1.1 F1:坐标切换

功能:坐标系统显示切换。

操作方式:在“机台设定”画面,无论使用者何时按“F1坐标切换”键,可切换显示四种坐标系统的数值,且会以较大的字体显示在屏幕的左上方,

如下图三所示界面:

图三机台设定功能画面(绝对坐标放大显示)

1.3.1.2 F2:1/2 坐标

功能:设定工件的中心点

操作方式:在“机台设定”画面,在输入列输入X(或Y或Z),按下“F2 1/2 坐标”,相对应坐标的X轴(或Y轴或Z轴)即变成一半

1.3.1.3 F3:清除坐标

功能:相对坐标之X轴(或Y轴或Z轴)坐标值清除(其余坐标除外)

操作方式:在“机台设定”画面下,在输入列输入X(或Y或Z),按下“F3 清除坐标”,相对坐标的X轴(或Y轴或Z轴)即可清除

1.3.1.4 F4:相对坐标全部清除

功能:相对坐标XYZ轴坐标值清除(其余坐标除外)

操作方式:在“机台设定”画面下,按下“F4 相对坐标全部清除”,可清除XYZ轴

1.3.1.5 F5:设定工件坐标系统

功能:G54~G59相对于机械坐标的设定

操作方式:在“机台设定”画面下,按下“F5设定工件坐标系统”,出现如下图四所示的画面:

图四工件坐标系统设定画面

相关说明:

(1) F1 机械坐标自动设定:按下“F1机械坐标自动设定”按钮,即可逐一设

定G54~G59相对于机械坐标自动设定

(2) F2 相对坐标自动设定:按下“F2相对坐标设定”按钮,即可逐一设定

G54~G59相对于相对坐标自动设定

(3) F3 辅助点坐标自动设定:按下“F3辅助点坐标字设定”按钮,即可逐一

设定G54~G59相对于辅助点坐标自动设定

(在自动分中和自动对刀时有用到)

(4) “外部坐标偏移”:操作者能在同时设定所有的工作坐标 (G54 (59)

(5) 假如使用者没有设定任何G54…G59在NC程序,则CNC控制器内定为G54

(6) F5 自动分中:使用者通过该功能可自动或手动的去寻找工件的中心点,

并把该中心点坐标设到工件坐标系统中,按下“F5自动分

中”按钮,当选择自动分中画面时,将出现如下图五所示的

界面:

图五自动分中界面

以上画面是自动分中的显示界面,相关参数设置说明如下:

(1) 自动分中:自动分中与手动分中选择设定,0表示手动分中,1表示自动 分中

(2) 内外分中:0表示按“F1自动分中启动”按钮时,进行外分中操作,1表 示按“F1自动分中启动”按钮时,进行内分中操作

(3) 工件长度I:要进行分中的工件长度,单位mm

(4) 工件宽度J:要进行分中的工件的宽度,单位mm

(5) 安全距离H:自动分中在刀头运行过程中的安全余量

(6) 进给速率F:进行分中寻边时的进给速率

(7) Z轴坐标P2:在分中过程中,Z轴下降到达的坐标,一般要低于工件表面 设定完参数后,手动将主轴带到工件大致中心点上方,按“F1自动分中启动”按钮,即开始自动分中动作。

若将自动分中选项设为0,此时将显示如下图六所示的手动分中画面:

自动分中界面和手动分中界面画面显示说明:

(1) Px1:显示的是工件X向左边缘的坐标;

(2) Px2:显示的是工件X向右边缘的坐标;

(3) Pxm:显示的是工件X向中心的坐标;

(4) Py1:显示的是工件Y向上边缘的坐标;

(5) Py2:显示的是工件Y向下边缘的坐标;

(6) Pym:显示的是工件Y向中心的坐标;

图六手动分中界面

手动分中操作步骤:

(1)将系统切换到手轮模式;

(2)手动将刀头带到能碰到工件X向左边缘时,按“F1 Px1设定”按钮,此时系统记录该坐标,并在画面Px1上显示;

(3)手动将刀头带到能碰到工件X向右边缘时,按“F2 Px2设定”按钮,此时系统记录该坐标,并在画面Px2上显示,同时系统计算出X向中心点坐标,并在Pxm上显示;

(4)手动将刀头带到能碰到工件Y向上边缘时,按“F3 Py1设定”按钮,此时系统记录该坐标,并在画面Py1上显示

(5)手动将刀头带到能碰到工件Y向下边缘时,按“F4 Py2设定”按钮,此时系统记录该坐标,并在画面Py2上显示,同时系统计算出X向中心点坐标,并在Pym上显示;

进行手动分中或自动分中,当系统算出工件的中心点坐标后,使用者只要到工件坐标系统设定画面,按“F3辅助点坐标自动设定”按钮,即可将该坐标值写到所需的工件坐标系统里。

(7) F6 自动对刀:使用者通过该功能可自动的去作刀长量测,并自动把该

值写到工件坐标系统中,按下“F6自动对刀”按钮,将

出现如下图七所示的界面:

图七自动对刀界面

相关参数设置如下:

(1)工件坐标号码P:设定系统将对刀点绝对坐标输入到哪个工件坐标系统里,

0为辅助点坐标,1为G54,2为G55…;

(2)量测速度F:设定Z轴下降的第一段速度,后面的速度Macro里内定;(3)使用参考点坐标:设定是否需要Macro走参考点,0表示不走(适用于没

有装对刀仪的机床),1表示走(适用于在固定位置有

装对刀仪的机床);

(4)X方向参考点X:设定对刀器在X方向的位置,通过“F4 XY坐标教导”

按钮来设置;

(5)Y方向参考点Y:设定对刀器在Y方向的位置,通过“F4 XY坐标教导”

按钮来设置;

(6)Z方向起始点Z:手动将Z轴下降到离对刀器一定的高度,按“F5 Z轴坐

标教导”按钮来设置;

(7)Z轴最低机械坐标H:将Z轴下降到主轴头不会撞到对刀器的高度,按“F5

Z轴坐标教导”按钮来设置

自动对刀操作步骤:

(1)请先设定Z轴行程最低坐标,Z方向起始点和X、Y参考点;

(2)步骤1:填入量测的速度;

(3)步骤2:选择是否要走参考点坐标和Z方向起始点坐标;

(4)步骤3:在自动模式下,按F1自动对刀激活,在其他模式下,会有提示信息

落差设定:

Z轴落差设定主要是当换一个工件时用来量测工件表面到对刀器之间的距

离, 系统会将这个值记录到用户设定的工件坐标系统中, 加工时会自动与量测的

刀长合并运算, 产生正确路径

落差设定操作步骤:

(1)设定落差前请先做刀长量测;

(2)步骤1:选择落差值要存放的工件坐标系统(G54…G59);

(3)步骤2:将刀尖带到工件表面;

(4)步骤3:按F3,Z轴落差设定

1.3.2 F2:程序编辑画面

此功能键主要功能为档案管理、编辑档案。主画面提供全屏幕编辑能力,可利用光标移动键(↑、↓、←、→)选择欲编辑的位置。进入本画面请按下主功能画面的“F2程序编辑”,如下图八所示界面:

图八程式编辑功能画面

相关功能说明如下:

1.3.

2.1 F1:插入循环

功能:插入一个单节或一个循环从对话窗口

操作方式:在“F2程序编辑”画面下,按下“F1插入循环”,即可在目前光标所在插入一行或一循环(可参阅铣床图形对话式900ME使用手册)

图九插入循环对话框

1.3.

2.2 F2:删除行

功能:删除目前光标所在的那一行

操作方式:在“F2程序编辑”画面下,按下“F2 删除行”,即可删除目前光标所在的那一行

1.3.

2.3 F3:编辑循环

功能:编辑本控制器已内建的单节或循环,从“输入对话窗口”中输入

操作方式:在“F2程序编辑”画面下,按“F3编辑循环”即可编辑一行循环,

在光标目前的位置( 可参阅铣图形对话式(900ME)使用手册)

图十一个编辑循环对话框

1.3.

2.4 F5:文件编辑子功能

功能:在“F2程序编辑”画面下,做“搜寻”、“置换”、“行数搜寻”、“拷

贝行”、“插入行”、“区块拷贝”、“复制/贴上”等动作,如下图十

一所示界面:

图十一文件编辑功能菜单

1.3.

2.4.1 F1:搜寻

功能:字符串搜寻

操作方式:在“F2程序编辑”画面下,按“F5文件编辑子功能”,再按“F1搜寻”去寻找字符串,接着一对话窗口将跳出并要求使用者输入欲寻

求字符串,就如下图十二所示界面,输入一字符串之后,按“F1搜

寻下一个”键即可开始搜寻

图十二字符串搜寻对话框

1.3.

2.4.2 F2:置换

功能:置换字符串

操作方式:在“F2程序编辑”画面下,按“F5文件编辑子功能”,再按“ F2置换”换字符串,接着一对话窗口将跳出并要求使用者去输入一将被

置换的字符串和新的字符串,如下图十三所示界面,键入字符串之后,

按“F1搜寻下一个”键即可执行置换之动作

图十三字符串置换对话框

1.3.

2.4.3 F3:行数搜寻

功能:程序行数搜寻

操作方式:在“F2程序编辑”画面下,按“F5文件编辑子功能”按键,再按“F3行数搜寻”到欲搜寻的行数,接着一对话窗口跳出并要求使用者去输

入欲搜寻行数,键入欲搜寻行数,按“F1搜寻”键即可到欲到达行

数

图十四行数搜寻对话框

1.3.

2.4.4 F4:拷贝行

功能:拷贝目前光标位置整行程序到下一行

操作方式:在“ F2程序编辑”画面下,按“F5文件编辑子功能”按键,再按

“F4拷贝行”,把目前光标位置整行程序拷贝到下一行

1.3.

2.4.5 F5:插入行

功能:在目前光标位置前插入一行程序

操作方式:在“ F2程序编辑”画面下,按“F5文件编辑子功能”按键,再按“F5插入行”即可插入新的一行程序

1.3.

2.5 F6:教导功能

功能:教导现在的绝对值坐标到NC 程序

操作方式:在“F2程序编辑”画面下,按“F6教导功能”按键,出现如下图十五所示界面:

图十五教导功能画面

教导画面相关功能如下:

1.3.

2.5.1 F1:快速定位教导

功能:以现在的绝对值坐标,加入“G00”程序到NC程序中

1.3.

2.5.2 F2:直线切削教导

功能:以现在的绝对值坐标,加入“G01”程序到NC程序中

1.3.

2.5.3 F3:圆弧切削教导

功能:加入“G02”或“G03”码到NC程序

第一次按:按此功能键“圆弧教导”,CNC自动填入圆弧中点的目前数值第二次按:按此功能键“圆弧教导”,CNC自动计算G02或G03,并自动地将完整的程序填入NC程序

1.3.

2.5.4 F4:取消圆弧中点教导

功能:在圆弧教导时,使用者可使用此键取消中点教导功能

1.3.

2.5.5 F6:删除行

功能:当使用者使用教导功能,使用者能使用此“删除行”键去删除整行指令

1.3.

2.5.6 F7:切换坐标

功能:当使用者使用教导功能,使用者能使用此“切换坐标”键去切换坐

标显示

1.3.

2.5.7 F8:点坐标教导

功能:当使用者使用教导功能,使用者能使用此“点坐标教导”键把当前X、Y和Z的绝对坐标添加到程序中

1.3.

2.6 F7:图形仿真

功能:仿真工件程序能证明所编辑的程序是否正确

操作方式:在程序编辑画面下,按“F7图形仿真”按键,进入如下图十六所示界面

图十六图形仿真界面

“F7 图形仿真”相关功能说明如下:

1.3.

2.6.1 F1:步进

功能:仿真NC文件,一个单节一个单节的检查加工程序

操作方式:在程序编辑画面下,按“F7图形仿真”接着按“F1步进”,操作者能使用此功能去一个单节一个单节的检查NC程序

1.3.

2.6.2 F2:连续

功能:仿真NC文件一次

操作方式:在程序编辑画面下, 按“F7图形仿真”然后按“F2连续”,操作者能透过此功能去检查NC文件加工整体的图

1.3.

2.6.3 F3:放大缩小

功能:放大缩小仿真图

操作方式:在程序编辑画面下,按“F7图形仿真”然后再按“F3放大

缩小”,操作者能利用“←”、“↑”“→”、“↓”光标

去移动决定放大缩小范围的框框,接着使用“PageUp”、

“PageDn”键去放大这个局部范围

1.3.

2.6.4 F4:回复

功能:回复已被局部放大的仿真图形

1.3.

2.6.5 F5:仿真取消

功能:取消仿真动作

1.3.

2.6.6 F8:仿真参数设定

功能:设定仿真参数,如下图十七所示界面

图十七仿真参数设定对话框

仿真参数叙述:

路径颜色:使用者能利用这个参数选择切削路径颜色

光标颜色:使用者能利用这个参数选择切削点颜色

绘图模式:使用者能利用这个参数选择仿真平面

垂直/水平角度:在XYZ绘图模式,使用者能利用这两个参数选择3D视角窗口范围:

模式(0:仿真,1:直接画)

0:当操作者切换其主屏幕到F4“执行加工”,CNC将自动地仿真在屏幕中

1:当操作者切换其主屏幕到F4“执行加工”,CNC不会自动地仿真在屏幕中,但是直接绘于切削光标中

X最小值/X最大值,Y最小值/Y最大值,Z最小值/Z最大值:

在“直接画”模式,操作者可从这些参数设定绘图窗口;

最好的方法:仿真后,使用位于屏幕上方的X、Y、Z 范围

1.3.

2.7 F8:文件管理

在程序编辑画面下,按“F8文件管理”按键,就会显示下图十八所示界面,使用者能使用方向键(↑、↓)去选择档案来编辑,按【ENTER】键后,档案的内容将被显示在屏幕上

图十八文件管理画面

相关功能说明如下:

1.3.

2.7.1 F1:开启新文件

操作方式:

步骤1:按下“F1开启新文件”按键,一个对话式窗口将显示在屏幕中,键入新的档名接着按【ENTER】

步骤2:一个空的编辑画面将显示等待使用者键入新的程序l.3.2.7.2 F2:拷贝文件

操作方式:按下“F2拷贝文件”按键后,一个对话式窗口将显示在屏幕中,键入新的档名接着按【ENTER】,先前的档案将被拷贝以不同的文

件名存入硬盘

1.3.

2.7.3 F3:删除文件

操作方式:从按(↑、↓)键选择一个档案删除,选择后将显示一个对话式窗口确认是否删除已被选择的档案

1.3.

2.7.4 F4:文件输入

功能:从磁盘驱动器输入文件到系统中

操作方式:插入一个U盘到USB接口或通过网络(根据参数3213的设置),接着按“F4文件输入”按键,从按(↑、↓、←、→)键选择一

个档案,按【ENTER】从磁盘中输入一个档案

光栅数显表操作说明

光栅数显表参数操作手册 本手册主要对数显表使用中的参数的设置进行图文说明,帮助使用者快速了解本数显表的使用方法,更好的进行实际应用。 参数分为两种,一种为与光栅尺输出信号相关的特殊参数,只能在开机时设置,另一种为常用参数,可以在开机后任意时刻进行设置。本手册主要针对常用参数进行说明,特殊参数不建议使用者进行调节,这里不做相关说明。 接通电源后操作面板如图所示,长按MENU键即可进入普通参数调节状态,这里的参数主要为dir、line、preset、bright 四个参数。 1、Dir:方向设置 方向时(dir),按公/英制、清零键在‘1’、‘-1’切换;按'MENU'退出到上一级菜单中。 2.Line_

线性修正值范围为0~9.99999,有6个位,每个位单独设定;按IN/MM、CLEAR 键实现‘+’、‘-’操作;按MENU进行位之间的切换,当调节到最后一位数字无跳动时,按MENU即退出,调节完成。 —————————————————————————————————— 3.bright_ 亮度 在设定显示亮度(bright),按IN/MM、CLEAR实现‘+’、‘-’操作;显示亮度为5~16; ————————————————————————————— 4.preset_ 预设值 预设值范围为-99.999~+99.999,都有6个位,按IN/MM、CLEAR键实现‘+’、‘-’操作;按MENU进行位之间的切换,当调节到最后一位数字无跳动时,按MENU 即退出,调节完成。 位移计算参考公式 显示的位移值=光栅实际位移值*线性修正值+ 预设值。

备注: 1.下表对常用参数的推荐值,希望能更好的帮助到使用者。 名称推荐值备注 line 1.0090通过我司标准量块校准,微调后测量效果更精确。dir +一般为正方向bright 5视觉柔和,易观察 preset 00.000 配备ASIDA 设备,此处必须设置为 2.测量说明,为了更好的保证测量效果,气压的大小和稳定性是一个很关键的因素,建议气压值在0.075mpa 左右。 研发中心电子电气部:王建平 时间:2012年8月17日

新代数控车床宏程序说明

一.用户宏程序的基本概念 用一组指令构成某功能,并且象子程序一样存储在存储器中,再把这些存储的功能由一个指令来代表,执行时只需写出这个代表指令,就可以执行其相应的功能。 在这里,所存储的一组指令叫做宏程序体(或用户宏程序),简称为用户宏。其代表指令称为用户宏命令,也称作宏程序调用指令。 用户宏有以下四个主要特征: 1)在用户用户宏程序中可以使用变量,即宏程序体中能含有复杂的表达式; 2)能够进行变量之间的各种运算; 3)可以用用户宏指令对变量进行赋值,就象许多高级语言中的带参函数或过程,实参能赋值给形参; 4)容易实现程序流程的控制。 使用用户宏时的主要方便之处在于由于可以用变量代替具体数值,因而在加工同一类的工件时.只得将实际的值赋予变量既可,而不需要对每个不同的零件都编一个程序。 二.基本书写格式 数控程序文档中,一般以“%”字符作为第一行的起头,该行将被视为标题行。当标题行含有关键字“@MACRO”时整个文档就会以系统所定义的MACRO语法处理。如果该行无“@MACRO”关键词此档案就会被视为一般ISO程序文档格式处理,此时将不能编写用户宏和使用其MACRO语法。而当书写ISO程序文档时标题行一般可以省略,直接书写数控程序。“@MACRO”关键词必须是大写字母。 对于程序的注释可以采用“//……”的形式,这和高级语言C++一样。 例一:MACRO格式文档 % @MACRO //用户宏程序文档,必须包含“@MACRO”关键词 IF @1 = 1 THEN G00 X100.; ELSE G00 Z100.; END_IF; M99; 例二:ISO格式文档 % 这是标题行,可当作档案用途说明,此行可有可无 G00 X100.; G00 Z100.; G00 X0; G00 Z0; M99;

龙门铣床操作规程(新编版)

The prerequisite for vigorously developing our productivity is that we must be responsible for the safety of our company and our own lives. (安全管理) 单位:___________________ 姓名:___________________ 日期:___________________ 龙门铣床操作规程(新编版)

龙门铣床操作规程(新编版)导语:建立和健全我们的现代企业制度,是指引我们生产劳动的方向。而大力发展我们生产力的前提,是我们必须对我们企业和我们自己的生命安全负责。可用于实体印刷或电子存档(使用前请详细阅读条款)。 1、工作前 a.查验“交接班记录”。 b.检查操作手柄、手轮、开关、旋钮是否处在正确位置,操纵是否灵活,安全装置是否齐全、可靠。 c.检查油箱、油杯中油量是否充足,擦净导轨面灰尘;按润滑图表的要求做好润滑工作,然后接通电源。 d.停机8小时以上使用机床时,应先低速空车运转3-5分钟,确认运转正常后,方可开始工作。 2、工作中 a.严禁超性能使用机床。 b.禁止在机床的导轨表面、油漆表面放置物品或踩踏。 c.安装工夹件必须牢固可靠,装卸工件时,根据工件重量和形状,选用安全合理的吊具和方法;做到轻拿轻放,严禁在工作台面、主轴箱等部位上随意敲打和校整工件、刀具等。

d.安装的刀具锥度必须与主轴锥孔相符,锥面清洁、无磕痕;铣刀拉紧丝杆必须紧固可靠,固定键牢固齐全。 e.刀具装夹完毕后,须进行空运转试验,确认无误后再开机。 f.铣削时严禁用磨钝的刀具进行切削,用刀盘铣削时,安装的刀头数每100毫米刀盘直径不得少于三把,并根据材质和有关技术要求,选择正确的切削量。 g.机床各部位的夹紧装置,在不运动时,应夹紧;运动时则放松,并保证其滑动面丝杆、齿条等润滑良好。h.机床开动后,操作者须集中思想操作,不准擅自离开工作岗位或托人看管。运行中,严禁进行擦拭、调整、测量和清扫等工作。 i.禁止在机床运转中变速,严禁用开反车的方法制动回转的铣刀。 j.自动进给时,应预先调整好限位挡块,不用时将挡块紧固在工作台两端。 k.铣通槽或切割工件时,应将工件垫起装夹,不准铣伤工作台。 l.经常检查刀具与工件的紧固情况,不得有松动现象。 m.铣削时刀具未退出工件,不得停机。 n.机床运行中出现异常现象,应立即停机,查明原因,并及时处理。

数控铣床操作手册

数控铣床操作流程 一.开机上工件和打表 在机床的右边打开上电→按操控面板开机键开启系统→选 择回零键→按循环启动键→上工件→打表→OK 二.分中及座标系设定 分中之前先把分中棒装夹好→选择F4(加工监控)→按F3MDI输入→编辑程序如(M03 S300) →按确定键→按循环启动键 →按返回键→按F1(座标切换)一直切换到相对座标→按手轮键→用手轮调到相对应的座标碰数完成后→在操控面板输入(如X O)按F3相对座标清零→当X Y都清零后按暂停键→按复位键→返回键→按F3(偏置/设定)→按F1(工件座标系) →按上下左右键选择(G54)座标→按F1(载入机械座标)载入(G54 X Y)相对应的机械座标→按返回键回到(偏置/设定)里面→按自动模式键→按F3(自动对刀)→按F1(自动对刀启动)→自动对刀完成→按手轮键用一把¢10的铣刀来调节Z轴高度,完成后→按F3(Z轴落差设定)→按返回键回到偏置/设定里

面→按F1(工件座标系)→在操控面板输入-10. (G54 Z轴座标) →按F4(工件座标增量) →按F1(确定)→OK 三.程序调入及加工 加工之前先把要加工的程序上传到机床→启动电脑→在桌面 打开软件链接机床→回到机床操控面板按文件键→按 F8选择(档案管理)→选择你所需要的程序按确定键→按 F1(载入执行加工) →开启自动模式键+手轮模式键→ 按循环启动键→进给调慢一点用手轮进行走刀→确认没问题之 后关闭手轮模式键→进给调到适中→OK 四.中途停止换刀及继续加工 机床正在加工中按暂停键→在加工监控里面右上角看一下你现在所加工的步节记录下来(如352011)→按复位键→换刀→ 按返回键回到(偏置/设定)里面→按自动模式键→按F3选择(自动对刀)→按F1选择(自动对刀启动)→自动对刀完成→按 返回键回到偏置/设定里面→按F1进入(工件座标系)→在操控面板输入-10.(G54 Z轴座标) →按F4(工件座标增量) →按F1(确 定)→按加工程序键回到刚刚所加工的程序→在操控面板直

数控车床铣床加工中心实训项目报告经典

数控车床铣床加工中心实训项目报告经典数控车床铣床加工中心实训项目报告经典 数控车床工具机小家电加工中心实训项目报告 三部分报告总结 三学习心得 (14) 前言 我国的数控机床无论从产品种类技术水平质量和产量上都取得了很大的发展,在些关键技术方面也方面取得了历史性。据统计,目前我国可供市场的数控机床有1500种,几乎覆盖了整个金属锻造机床的品种类别和主要的品种锻压机械。领域之广,可与日本 德国美国并驾齐驱。这标志着国内数控机床已进入快速发展的时期 目前我国正处于工业化中期,即严重不足从解决短缺为主的开放稳步向建设 经济强国转变,从脱贫向致富转变,煤炭汽车钢铁 房地产建机械电子化工等批以重工业为基础的高增长行业发展势头强劲,构成能源需求了对机床市场尤其是数控机床的巨大需求。据毕马威会计事务所分析,中国已经超过德国,成为世界大机床市场 我国数控机床行业总体的技术开发大体潜能和技术基础薄弱,信息化技术应用程度非常低。业行业现有的信息化技术来源主要依靠引进国外技术,且外方在许多高新产品的核心技术上具有掌控地位,我们较高对国外技术的贸易量较高,对引进技术的消化仍停留在掌握控制技术已有技术和提高国产化率上,没有上升到形成产品自主

开发控制能力和技术创新能力开发新的高度。具有高度高速 高效复合功能多轴等特点的高性能实用数控机床基本上还得 依赖进口。与国外产品相比,我国的差距主要就是机床的高速高效化 和密化上。对高 速加工技术,国外也已进行了多年的研究,对绕城加工的机理 机床结构机床刚度和度的影响等都有了系统的研究,并开发生产 了各种高速铣 削中心高速加工中心,广泛应用于航空器铝合金零件和模具 加工目前,我国的功能部件生产发展缓慢,品种少,产业化程度低, 不能保证市场要求,不得不依赖进口。模块由于功能部件进口价格昂贵,造成数控机床整 机价格不断上升,我国生产的几乎失去了竞争优势。市场显示, 同等水平的民用飞机,韩国的价格几乎与我国的价格持平,出现这现 象与国外主机生产厂大量从我们采购数控机床所需的功能部件有很大 关系。 我国机床工具行业的专家学本人企业家都已了功能部件 产业的巨大发展前景。许多企业也已对准了这个射向市场,通过引进 技术合作生产或自主开发,初步形成了批功能部件专业生产厂商。但的功能部件生产企业般规模较本人,布局分散;有些至今还依附在主 机厂或研究所,还没有推向市场, 因此形不成相关行业。有些品种还没有商品供应;有些功能部件性 能上与国际著名厂商的产品还有差距。能够帮助生产功能部件的企业,如果不会把体制理顺,不把市场做大,不把目前的产品水平提高并尽 快追上国际先进水平,将很难长久生存。种产品从研制成功到零星生产,如果不尽快形成数量,就降不下成本,就占领不了市场,就创不 出品牌数控机床的发展条件主要包括:它是机电液气 光多学科各种高科技的综合性组合,特别是以电子计算机先进等

龙门铣床工安全操作规程通用版

操作规程编号:YTO-FS-PD632 龙门铣床工安全操作规程通用版 In Order T o Standardize The Management Of Daily Behavior, The Activities And T asks Are Controlled By The Determined Terms, So As T o Achieve The Effect Of Safe Production And Reduce Hidden Dangers. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards

精品规程范本 编号:YTO-FS-PD632 2 / 2 龙门铣床工安全操作规程通用版 使用提示:本操作规程文件可用于工作中为规范日常行为与作业运行过程的管理,通过对确定的条款对活动和任务实施控制,使活动和任务在受控状态,从而达到安全生产和减少隐患的效果。文件下载后可定制修改,请根据实际需要进行调整和使用。 1、工作物要用压板,螺丝或专用工具夹紧。使用一般的扳手不准加套管,以免滑脱伤人。 2、刀具一定要夹牢,否则不准开车工作。 3、工作前,要检查机床传动部份的运转情况,并将机床的挡板装好,才能运转。 4、铣切各种工件,特别是粗铣时,开始应进行缓慢切削。 5、移动工作台和刀架时,应先松开固定螺丝,防止发生事故。 6、装卸刀具时,应使用铜锤或木槌轻打,防止刀具碎片飞出伤人。 7、在切削中,不准变速和调整刀具,禁止用手模或测量工件。人体、头、手不准接近刀具。 该位置可输入公司/组织对应的名字地址 The Name Of The Organization Can Be Entered In This Location

自动车床操作说明

宁波有限公司 一、准备工作 1、工程名称:车削。 2、使用设备:自动车床。 3、使用工具:机械配属的常用工具。 4、使用测量仪器:游标卡尺,千分尺及其它相关的测量仪器。 二、操作前注意事项: 1、依作业指导书之规定,工作前必须戴好劳动保护品、女工戴好工作帽、不准围围巾、禁止穿高跟鞋。操作时不准戴手套、不准吸烟、不准与他人闲谈、精神要集中。 2、接通电源,查看电源指示灯是否亮,并检查电路是否正常。 3、查看主轴箱内润滑油是否足量,不足时给予补充。 4、查看液压油是否足量,不足时给予补充(请用46#抗磨液压油)。 5、检查刀具是否需要研磨。 6、查看夹具是否能正常夹持。 7、给润滑部位加油润滑。

8、根据所需加料长短和大小调整送料行程和挡销高度。 9、上料。 三、开机注意事项: 1、启动油泵,给工作系统提供动力,否则无法进行运动。 2、手动调整封口长度。 3、手动启动车削电机,调整托板使工件达到要求尺寸和精度。 4、前面几项调试好以后,执行半连动加工,看车削效果是否良好,边车削边调整相 应机构,直到加工出理想工件。 5、完全调整好以后,方可选择自动进行加工。 6、加工过程中如若出现异常情况,应立刻按下急停按钮,并查找原因,排除故障以后方可继续加工。 四、停机操作: 1、加工完后取出夹具内工件,使夹头处于放松状态。 2、切断电源。 3、进行清洁保养。 五、润滑及保养: 1、机床运行中由于油温升高,可能导致油管接头渗油现象,此时应对整机油管接头重新拧紧一遍。 2、托班上的各油孔给予每班注油2次,每次在注油管有油的情况下压下手油泵2~3下。 3、油箱内油液不得低于油标视口,不足时立即给予补足,油液从上一次更换之日起每间隔半年更换一次。

龙门铣床操作规程正式样本

文件编号:TP-AR-L4660 There Are Certain Management Mechanisms And Methods In The Management Of Organizations, And The Provisions Are Binding On The Personnel Within The Jurisdiction, Which Should Be Observed By Each Party. (示范文本) 编制:_______________ 审核:_______________ 单位:_______________ 龙门铣床操作规程正式 样本

龙门铣床操作规程正式样本 使用注意:该操作规程资料可用在组织/机构/单位管理上,形成一定的管理机制和管理原则、管理方法以及管理机构设置的规范,条款对管辖范围内人员具有约束力需各自遵守。材料内容可根据实际情况作相应修改,请在使用时认真阅读。 1、工作前 a.查验“交接班记录”。 b.检查操作手柄、手轮、开关、旋钮是否处在正 确位置,操纵是否灵活,安全装置是否齐全、可靠。 c.检查油箱、油杯中油量是否充足,擦净导轨面 灰尘;按润滑图表的要求做好润滑工作,然后接通电 源。

d.停机8小时以上使用机床时,应先低速空车运转3-5分钟,确认运转正常后,方可开始工作。 2、工作中 a.严禁超性能使用机床。 b.禁止在机床的导轨表面、油漆表面放置物品或踩踏。 c.安装工夹件必须牢固可靠,装卸工件时,根据工件重量和形状,选用安全合理的吊具和方法;做到轻拿轻放,严禁在工作台面、主轴箱等部位上随意敲打和校整工件、刀具等。

数显表使用说明

GCS型 光栅数显系统 (英文米字管提示) 使 用 说 明 书 恒兴星精密仪器有限公司

尊敬的用户: 欢迎您使用深圳市恒兴星最新开发液晶英文提示的GCS 光栅数显系统,恒兴星光栅系 统广泛用于铣床、磨床、镗床、线切割、车床,它的应用有助于提高生产效率、显示直观、操作方便、精度准确、重复性稳定,是模具制造业、机械加工业、精密测量仪器必不可少 的装置。 本系统设置多种智能化功能,如SDM300点记忆、等分圆和椭圆、斜面加工、R的加工8 个面选择、分中功能的用法,还配置了计算器,等等功能,使用起来十分方便。 应用恒兴星的光栅数显系统,不须经过培训,按照英文使用说明书每步提示一看就懂。最适合刚使用操作的新手,对于熟练得操作者更是得心应手。 要想了解有关的细节请详细阅读使用说明书。 安全注意事项: 打开产品包装,取出箱内数显表与电子尺相接,然后插上电源检查显示是否正常。 ①开箱后检查外观是否完好,若有故障应立即联系本公司销售部,切勿自行拆卸维修。 ②本装置使用110V~220V,50Hz~60Hz的交流电源,电源插头是带有接地脚的三芯 电源插头。三芯电源插座地线一定要接地牢靠。 ③用户不可以自行打开机壳修理,表内有很高压电源以免造成人员伤害。 ④本机壳是采用ABS工程塑料,不具防爆高温的环境中使用。 ⑤平时不用时请关闭电源,可延长本产品使用时间。 ⑥在雷雨天气时应关闭或拔掉电源线以免高压雷击电网引起表的电源电压突然猛增 高而烧毁表内电源,给用户带来不必要的损失。

日常维护: ①每天下班时,清洁时请关闭电源。 ②用干布或毛刷擦拭数显表或电子尺防护外壳。 ③不能用甲苯或乙醇清洗外壳。 ④数显表外壳或显示窗的污迹可用洗衣粉和水搅匀用毛巾扭干水擦拭。 承诺: 本公司产品如因用户使用操作不当造成电子尺和数显表的损坏,特别是因碰撞造成产品外观或内部损坏,或自行拆下电子尺限位,造成因超行程把尺撞坏,需本公司维修服务的,本公司要收取适当的材料费和维修费。

客户常问的10大问题以及分析

客户最常问的问题及分析: 一.新代控制器主要使用在哪些领域? 答:铣床,车床,磨床,加工中心,车铣复合,pcb 木工机,各类专机 二.目前新代的主要客户群有那些? 1.在数控机床方面: 主要应用在数控车床,数控铣床,数控雕铣机.数控磨床,加工中心等等…. 主要的代表厂商: 车铣复合机: 台湾恰群台湾升岱嘉兴亿缙黄河精机台湾王主 铣床: 上海旭品台湾金佑记厦门金普等 雕铣机: 浙江飞鹤余姚永银上海洛克啄木鸟苏州宝玛数控南通松野南京诚友天津天工泉州四方广东精一广东台丰等等 数控磨床: 台湾福裕上海伟扬精机等 加工中心: 台湾亚力士广东义力广东鑫泰苏州宝玛数控等等 2.在产业机械方面: 主要应用在数控PCB磨刀机,数控木工机,数控弹簧成型机,数控深孔钻床,放电加工机.等等… 主要代表厂商: 数控PCB磨刀机: 昆山浩威电子上海正诚精密 数控木工机: 台湾恩德上海仲德实业青岛力能机械等等… 数控深孔钻: 上海金钻机械上海京美机械电子有限公司 3.其他还有各类产业机械:贴标机、弹簧机、封切机、制袋机、各类刀具研磨机等 总之新代的控制器在数控领域的应用非常广泛,可以满足不同客户的需求. 三.年销售量如何? 我们新代公司自己2004年开始在大陆销售控制器,2004年的销售量是1500套, 2005年销售量是2100套,2006年是4000套,2007年上半年已经达到3500套.可见我们的增长率每年都保持在100%,就整个工具机市场看,每年的总体增长在20%左右,新代在快度成长,市场份额逐渐增大。 以上的数字可以说明与宝元、发格相比,新代保持的领先的增长优势!逐步站稳市场 四.售后服务如何?你们的服务网点有多少,都分布在哪里? 1.新代产品从新代出厂起保固30个月,针对终端客户提供12个月保固 2.机械厂内新代定期主动服务和及时教学 终端客户服务,大陆地区新代承诺接到客户电话24小时内出发,99%的故障一次处理完毕;过保的客服一个问题收费300元,车费住宿费根据实际结算! 3.新代大陆的总公司在苏州,在大陆其他地区共有18家分公司和经销商,提供就近服务,大大提高服务的实效性.随着新代控制器销售量的增加,我们把技术服务这个环节看的更加重要,目前我们已经在大陆地区设置:苏州,南京,杭州,宁波,东莞,广州,厦门,天津,济南,武汉,成都,芜湖,上海,青岛,汕头,深圳等服务网点,完全满足客户的技术需求.在台湾有新竹,台中,台南等网点.另外我们在泰国,越南,马来西亚,美国等都有服务网点. 4.机床厂可以随时派人员到我们技术中心受训,我们也会定时到机床厂对技术人员做专业技术培训. 宝元大陆服务网点:广东、上海、南京、宁波4处

龙门铣床操作规程

编号:CZ-GC-03996 ( 操作规程) 单位:_____________________ 审批:_____________________ 日期:_____________________ WORD文档/ A4打印/ 可编辑 龙门铣床操作规程 Operating procedures for gantry milling machine

龙门铣床操作规程 操作备注:安全操作规程是要求员工在日常工作中必须遵照执行的一种保证安全的规定程序。忽视操作规程 在生产工作中的重要作用,就有可能导致出现各类安全事故,给公司和员工带来经济损失和人身伤害,严重 的会危及生命安全,造成终身无法弥补遗憾。 1、工作前 a.查验“交接班记录”。 b.检查操作手柄、手轮、开关、旋钮是否处在正确位置,操纵是否灵活,安全装置是否齐全、可靠。 c.检查油箱、油杯中油量是否充足,擦净导轨面灰尘;按润滑图表的要求做好润滑工作,然后接通电源。 d.停机8小时以上使用机床时,应先低速空车运转3-5分钟,确认运转正常后,方可开始工作。 2、工作中 a.严禁超性能使用机床。 b.禁止在机床的导轨表面、油漆表面放置物品或踩踏。 c.安装工夹件必须牢固可靠,装卸工件时,根据工件重量和形状,选用安全合理的吊具和方法;做到轻拿轻放,严禁在工作台面、主

轴箱等部位上随意敲打和校整工件、刀具等。 d.安装的刀具锥度必须与主轴锥孔相符,锥面清洁、无磕痕;铣刀拉紧丝杆必须紧固可靠,固定键牢固齐全。 e.刀具装夹完毕后,须进行空运转试验,确认无误后再开机。 f.铣削时严禁用磨钝的刀具进行切削,用刀盘铣削时,安装的刀头数每100毫米刀盘直径不得少于三把,并根据材质和有关技术要求,选择正确的切削量。 g.机床各部位的夹紧装置,在不运动时,应夹紧;运动时则放松,并保证其滑动面丝杆、齿条等润滑良好。h.机床开动后,操作者须集中思想操作,不准擅自离开工作岗位或托人看管。运行中,严禁进行擦拭、调整、测量和清扫等工作。 i.禁止在机床运转中变速,严禁用开反车的方法制动回转的铣刀。 j.自动进给时,应预先调整好限位挡块,不用时将挡块紧固在工作台两端。 k.铣通槽或切割工件时,应将工件垫起装夹,不准铣伤工作台。

铣床数显表操作手册精选.doc

铣床数显表操作手册 1》PCD圆周分孔 等分圆弧功能(PCD 功能)各项所需定义参数: 1.圆心位置(CT POS):是指圆弧中心相对于对刀清零时的刀具中心的位置. 2.直径(DIA):要等分的圆弧直径. 3.点数(NUMBER):将圆弧等分的点数.如将360度圆等分8段应设置9个点数,因第一个点和第九点正好重合。 4.起始角度(STANG):要等分圆弧的起点角度. 5.结束角度(EDANG):要等分圆弧的结束点角度. 2》SMOOTH平滑R 平滑R(SMOOTH)功能使用步骤: 1.选择平滑R(SMOOTH)功能. 2.选择加工平面XY、XZ或YZ. 3.输入圆弧中心位置(CTPOS).圆弧中心位置是指圆弧中心相对于对刀清零时的刀具的位置. 4.输入圆弧半径(RADIUS). 5.输入刀具直径(TL DIA ).加工XZ和YZ平面上的圆弧时,使用平底铣刀加工R,是用刀角端加工,刀具直径大小对加工并无影响,请输入刀具直径(TL DIA )=0. 6.输入最大切割量(MAX CUT ).此功能加工圆弧,每刀切割量相等.7.输入圆弧的起始角度(ST ANG). 8.输入圆弧的结束角度(ED ANG ). 9.确定内、外圆弧加工方法ARD+TL、ARD-TL。 10.按轴显移动机床至加工起点,然后逐点加工圆弧. 3》SIMPLE简易R 1.选择简易R功能(SIMPLE). 2.选择R加工形式,形式为预设的1-8型,提示形式为(WHICH). 3.选择加工平面XY、XZ或YZ. 4.输入圆弧的半径(RADIUS). 5.输入刀具直径(TL DIA)。加工XZ和YZ平面上的圆弧时,使用平底铣刀加工R,是用刀角端加工,刀具直径大小对加工并无影响,请输入刀具直径(TL DIA)=0。 6.输入最大切割量(MAX CUT).在加工XZ和YZ平面上的圆弧时,是指Z轴方向每步进刀量,在加工过程中,可改变最大切割量;在加工XY平面上的圆弧时,(MAX CUT)是指每刀的切割量,此切割量每刀相等。 7.按显示逐点加工圆弧.

OKUMA数控铣床操作手册

目录 第一部分 操作与维护 一、概述 (41) 二、机床操作 (44) 1.数控机床的操作顺序总概 (44) 2.操作面板介绍 (45) 3.基本操作 (59) 4.手动运行操作方式 (59) 5.MDI运行操作方式 (62) 6.自动运行操作方式 (63) 7.程序操作 (70) 8.参数设置 (75) 9.刀库操作 (79) 10.辅助操作 (80) 三、机床的电气维护 (82) 1.机床电气的日常维护 (82) 2.故障状态下的机床电气维护 (82) 3.数控机床采用OSP7000M/700M的基本配置与资料介绍 (82) 4.故障分类与诊断方法 (83) 第二部分 数控编程 第一章 概述 (87) 一、基本知识 (87) 二、数控编程的内容 (87) 1.手工编程的一般步骤 (87) 2.自动编程 (90) 第二章 擞控机床的编程基础 (91) 一、坐标系设定和坐标轴的确定方法 (51) 1.基本坐标系及其方向 (91) 2.几种典型数控机床坐标轴的判定及说明 (92) 3.机床坐标系与工件坐标系 (92) 二、OKUMA系统常用编程代码简介 (94) 1.准备功能G代码 (94) 2.辅助功能M代码 (95) 3.其它辅助代码(F、S、T等) (96) 4.与几种常用数控系统NC代码的对照比较 (97)

第三章 基本的编程方法 (98) 一、几个基本概念 (98) 1.尺寸设定单位 (98) 2.绝对坐标和增量坐标 (98) 3.进给速度指定 (98) 二、数控加工程序的结构及格式 (98) 1.程序的组成 (98) (1)程序名与文件名 (99) (2)顺序号 (100) 2.程序段格式 (100) 3.主程序与子程序 (100) 三、部分功能详述 (101) 1.工件坐标系的选择 (101) 2.工件坐标系的变更 (102) 3.工件坐标系的平移和旋转 (102) 4.快速定位与直线插补 (103) 5.圆弧插补 (104) 6.刀具长度补偿 (105) 7.刀具半径补偿 (105) 8.固定循环 (106) 9.可编程镜像加工 (110) 10.公共变量与IF语句 (110) 第四章 编程实例 (112) 一、实例1 (112) 1.常用编程指令 (112) 2.工作精度内容 (112) 3.定位精度说明 (113) 4.NC程序及中文注释 (113) (1)精切圆 (113) (2)精切斜方 (114) (3)精镗孔距 (116) (4)测试X方向定位精度 (118) (5)测试Y方向定位精度 (119) (6)测试Z方向定位精度 (120) 二、实例2 (121)

数控车床新代说明书

目录 第一单元新代控制器面板操作说明 (2) 1.1新代控制器面功能树状图 (2) 1.2 屏幕部分 (3) 1.3主功能界面 (4) 1.3.1F1:機台設定 (5) 1.3.1.1 F1:座標切換 (6) 1.3.1.2 F2:1/2 座標 (6) 1.3.1.3 F3:清除座標 (6) 1.3.1.4 F4:相對座標全部清除 (6) 1.3.1.5 F5:座標偏移量 (7) 1.3.2F2:程式編輯 (8) 1.3.2.1 F1:插入循環 (9) 1.3.2.2 F2:刪除行 (9) 1.3.2.3 F3:編輯循環 (10) 1.3.2.4 F5:檔案編輯子功能 (11) 1.3.2.5F7:圖形模擬 (15) 1.3.2.6 F8:檔案管理 (17) 1.3.4F4:執行加工 (19) 1.3.4.1F1:座標顯示 (19) 1.3.4.2F2:圖形調整 (20) 1.3.4.3F3:MDI 輸入 (21) 1.3.4.4 F4:加工參數設定 (22) 1.3.4.5 F8:工作記錄 (23) 1.3.5F5:警報顯示 (24) 1.3.5.1 F1:現存警報 (24) 1.3.5.2 F2:歷來警報 (24) 第二单元机械操作面板说明 (25) 2.1 第二面板操作功能說明 (25) 2.1.1电源开 (25) 2.1.2电源关 (25) 2.1.3紧急停止 (25) 2.1.4原点模式寻原点功能 (25) 2.1.5手动运动模式 (25) 2.1.6手动寸动模式 (26) 2.1.7MPG寸动模式 (26) 2.1.8自动加工模式 (26)

2.1.9MDI加工模式 (27) 2.1.10MPG模拟功能 (27) 2.1.11单节执行 (27) 2.1.12主轴控制 (28) 2.1.13工作灯 (28) 2.1.14加工液 (28) 2.1.15程序暂停 (28) 2.1.16快速归始 (28) 2.1.17快速进给的速度 (28) 2.2文字键说明: (29) 第三单元使用新代控制器的方法 (30) 3.1 原点复归 (31) 3.2 手动功能(JOG ,INC_JOG ,MPG) (32) 3.3 设定工作坐标(G54..G59) (33) 3.4 开启档案(编辑/联网文件夹) (34) 3.5 指定一个执行NC程序(自动) (35) 3.6 刀具设定(G40/G41/G42 ,G43/G44/G49) (36) 3.7 刀具长度量测(G43/G44/G49) (37) 3.8 手动资料输入(MDI ) (38) 3.9 图形模拟 (39) 3.10在新代控制器下检查NC程序 (40) 第四单元程序制作指令说明 (41) 4.1G码指令一览表 (41) 4.2M码指令说明 (42) 第五单元新代控制器网络连接 (44) 5.1网络设定 (44) 5.2网络疑难问题解决方法 (47) 5.3联网最重要的三点 (51)

龙门铣床操作规程

龙门铣床操作规程 基本操作 1.送电操作前.要确认机床上的各种开关、旋纽、手柄、防护装置、可移动部件在正确位,确认没有其他人员处在可能发生危险的位置,否则不可送电操作、不许用湿手操主电源开关. 2.对电气设备上贴有闪电标志的位置,表明存在有高压,任何情况下都不要触碰它们 3.记住急停按钮的位置,以便在必要时迅速按下它。 4.在机床运行过程中,不要无意意触碰任何按饥 5.在机床运行过程中,绝对不允许用手或其他物品接触旋转或运行中的机床部件,如主轴、卡盘、刀具、工件、丝杠、光杆、工作台、拖板、溜板等,以免发生意想不到的事故。 6. 对于不止一人操作的机床,在转换操作时,一定要确认伙伴的位置,并通知他离开危险位置。 7.操作中如果发生断电情况,应迅速关闭主电源,并将电气旋纽和机 械手栖置于零位或中位等安全位置。 有关服装和身体安全的注意事项 1.无论男女,凡留长发者,一定要束好并戴好安全帽。禁止把头、手、脚等身体部位伸入工作区。所穿工作服要合身,要系好衣扣和袖扣,在旋转和移动的机床部件,如主轴、卡盘、刀具、工件、丝杠、光杠、工作台、拖板、溜板等,附近时,千万注意防止头发,衣服卷入其中。工作鞋要有防滑、防砸、防铁屑划伤和扎入等功能。 2.在饮酒之后或由于其他任何原因引起头晕眼花,注意力不集中,反应不敏捷,神志不清醒的情况下,禁止操作机床。 3.安装拆卸工件、刀具时,操作者可戴手套。禁止用手触及切屑,以防手被划伤碰伤。除此以外的其他操作过程中,禁止操作者戴手套。 有关操作安全注意事项 1.检查所有电缆确认无损伤,防止发生漏电和触电事故。 2.在有雷电的情况下,暂停操作机床 3.检查所有的防护罩是否在工作位置并且完好 4.禁止为了增加行程,取消或调整与安全有关的挡铁、限位开关、制子等。 5.不允许违法机床上的安全提示警告和各种限速、限位警告。 6.加工件的尺寸和重量不允许超过说明书规定的技术参数。 7.禁止在开车的情况下机械变速,换刀,调节切削液流量。 8.环境温度较低或较长时间未开动机床,操作者应注意对机床运动系统和进给系统进行低速运行预热。在此过程中,要特别观察供油状况,防止产生研伤现象。 有关工件装夹及刀具使用注意事项

龙门铣床铣工安全操作规程通用版

操作规程编号:YTO-FS-PD494 龙门铣床铣工安全操作规程通用版 In Order T o Standardize The Management Of Daily Behavior, The Activities And T asks Are Controlled By The Determined Terms, So As T o Achieve The Effect Of Safe Production And Reduce Hidden Dangers. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards

精品规程范本 编号:YTO-FS-PD494 2 / 2 龙门铣床铣工安全操作规程通用版 使用提示:本操作规程文件可用于工作中为规范日常行为与作业运行过程的管理,通过对确定的条款对活动和任务实施控制,使活动和任务在受控状态,从而达到安全生产和减少隐患的效果。文件下载后可定制修改,请根据实际需要进行调整和使用。 1.工作物要用压板、螺钉或专用工具夹紧。使用一股的扳手不准加套管,以免滑脱伤人。 2.刀具一定要夹牢,否则不准开车工作。 3.工作前,要检查机床传动部分的运转情况,并将机床的挡板装好,才能运转。 4.铣切各种工件,特别是粗铣时,开始应进行缓慢切削。 5.移动工作台和刀架时,应先松开固定螺钉。 6.装卸刀具时,应使用铜锤或木槌轻打,防止刀具碎片飞出伤人。 7.在切削中,不准变速和调整刀具,禁止用手摸或测量工件。 ——摘自《机械工人安全技术操作规程》 该位置可输入公司/组织对应的名字地址 The Name Of The Organization Can Be Entered In This Location

铣床操作说明

铣床操作 2、立式摇臂万能铣床 如图3-2所示,这类铣床的特点具有广泛的万用性能。这种铣床能进行以铣削为主的多种切削加工,可以进行立铣、卧铣、镗、钻、磨、插等工序,还能加工各种斜面、螺旋面、沟槽、弧形槽等。适用于各种维修,尤其适用于生产各种工夹模具制造。该机床结构紧凑,操作灵活,加工范围广,是一种典型的多功能铣床。 图3-2 立式摇臂万能铣床 1-立铣头 2-主轴 3-工作台 4-横向溜板 5-升降台 6-床脚 7-电器箱 8-纵向走刀器 9-床身 10-电子尺 11-摇臂 3、龙门铣床 龙门铣床是无升降台铣床的一种类型,属于大型铣床。铣削动力安装在龙门导轨上,可做横向和升降运动;工作台安装在固定床身上,仅做纵向移动。龙门铣床根据铣削动力头的数量分别有单轴、双轴、四轴等多种形式。 图3-3所示是一台龙门铣床,铣削时,若同时安装多把铣刀,可铣削工件的几个表面,工作效率高,适宜加工大型箱体类工件表面,如机床床身表面等。1 2 3 5 7 8 10 11 4 6 9

图3-3 龙门铣床 4、卧式铣床 图3-4所示是卧式铣床的外形图。其主要特征是铣床主轴轴线与工作台台面平行。因主轴呈横卧位置,所以称为卧式铣床。 铣削时,将铣刀安装在与主轴相连接的刀轴上,随主轴做旋转运动,被切工件安装在工作台面上对铣刀做相对进给运动从而完成切削工作。 卧式铣床加工范围很广,可以加工沟槽、平面、特形面、螺旋槽等。卧式万能铣床还带有较多附件,因而加工范围比较广,应用范围广泛。 图3-4 X6132型卧式万能铣床

二、铣床型号的编制方法 铣床的型号不仅是一个代号,它能反映出机床的类别、结构特征、性能和主要的技术规程。机床型号编制是按1994年发布的《金属切削机床型号编制方法》(GB /T15375—1994)执行。铣床型号的编制,是采用汉语拼音字母和阿拉伯数字按一定规律组合排列而成的。这里仅介绍表示法和机床类别代号、机床通用特性代号、铣床类组系代号及主参数或设计顺序号的意义。 1、各代号的意义 (1)类代号 机床类代号用汉语拼音字母表示,处于整个型号的首位。例如“铣床类”第一个汉字拼音字母是“X ”(读作“铣”),则型号首位用“X ”表示;例如“磨床类”,就用拼音字母“M ”表示机床代号。 (2)机床通用特性及结构特性代号 机床通用特性代号用汉语拼音字母表示,位居类代号之后,用来对类型和规格相同而结构不同的机床加以区分。例如“数字控制铣床”,机床类别代号用“X ”表示,居首位,通用特性代号用“K ”表示,位居“X ”之后,其汉语拼音字母的代号为“XK ”。如果结构特性不同,也采用汉语拼音字母表示,位居通用特性之后,但具体字母表示意义没有明文规定。 (3)组、系代号 机床组、系代号用两位阿拉伯数字表示,位于类代号或特性代号之后。例如铣床“X5032”,在“X ”之后的两位数字“50”表示立式升降台式铣床,例如铣床“X6132”,在“X ”之后的两位数字“61”表示卧式万能升降台式铣床。 (4)主要参数代号或设计顺序代号 机床型号中的主要参数代号是将实际数值除以10或100,折算后用阿拉伯数字表示的,位居组、系代号之后。机床的主参数经过折算后,当折算值大于1时,用整数表示,如工作台面宽度320mm 是“X5032”的主参数,按l /10折算值为32,大于1,则主参数代号用“32”表示。也有一些用1/100进行折算表示,常见于龙门铣床、双柱铣床等较大型的铣床。各种机床的主参数内容有所不同。如“X5032”、“X6132”铣床的主参数都是工作台面的宽度,而键槽铣床则表示加工槽的最大宽度。 机床的统一名称和组、系划分,以及型号中主参数的表示方法,见标准GB /T15375—1994中的金属机床统一名称和类、组、系划分表。 2、型号举例 X 6 1 32 X 6 3 25 三、X6325 型立式摇臂万能铣床主要部件的功用主参数:工作台面宽度的1/10 系别:万能升降台型 组别:卧式铣床 类别:铣床 主参数:工作台面宽度的1/10 系别:万能摇臂型 组别:卧式铣床 类别:铣床

龙门铣床工安全操作规程标准范本

操作规程编号:LX-FS-A58585 龙门铣床工安全操作规程标准范本 In The Daily Work Environment, The Operation Standards Are Restricted, And Relevant Personnel Are Required To Abide By The Corresponding Procedures And Codes Of Conduct, So That The Overall Behavior Can Reach The Specified Standards 编写:_________________________ 审批:_________________________ 时间:________年_____月_____日 A4打印/ 新修订/ 完整/ 内容可编辑

龙门铣床工安全操作规程标准范本 使用说明:本操作规程资料适用于日常工作环境中对既定操作标准、规范进行约束,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。资料内容可按真实状况进行条款调整,套用时请仔细阅读。 1、工作物要用压板,螺丝或专用工具夹紧。使用一般的扳手不准加套管,以免滑脱伤人。 2、刀具一定要夹牢,否则不准开车工作。 3、工作前,要检查机床传动部份的运转情况,并将机床的挡板装好,才能运转。 4、铣切各种工件,特别是粗铣时,开始应进行缓慢切削。 5、移动工作台和刀架时,应先松开固定螺丝,防止发生事故。 6、装卸刀具时,应使用铜锤或木槌轻打,防止刀具碎片飞出伤人。

7、在切削中,不准变速和调整刀具,禁止用手模或测量工件。人体、头、手不准接近刀具。 请在该处输入组织/单位名称 Please Enter The Name Of Organization / Organization Here

铣床数显表操作手册

铣床数显表操作手册 1》PCD圆周分孔 等分圆弧功能(PCD功能)各项所需定义参数: 1.圆心位置(CTPOS:是指圆弧中心相对于对刀清零时的刀具中心的位置. 2.直径(DIA):要等分的圆弧直径. 3.点数(N UMEER):将圆弧等分的点数.如将 360度圆等分8段应设置9 个点数, 因第一个点和第九点正好重合。 4.起始角度(ST ANG):要等分圆弧的起点角度. 5.结束角度(ED ANG):要等分圆弧的结束点角度. 2》SMOOTH平滑R 平滑R(SMOOTH )功能使用步骤: 1.选择平滑R(SMOOTH)功能. 2.选择加工平面XY、XZ或YZ. 3.输入圆弧中心位置(CT POS).圆弧中心位置是指圆弧中心相对于对刀清零时的刀具的位置. 4.输入圆弧半径(RADIUS). 5.输入刀具直径(TLDIA).加工XZ和YZ平面上的圆弧时,使用平底铣刀加 工R,是用刀角端加工,刀具直径大小对加工并无影响,请输入刀具直径(TLDIA) = 0. 6.输入最大切割量(MAXCUT此功能加工圆弧,每刀切割量相等. 7.输入圆弧的起始角度(STAN) 8.输入圆弧的结束角度(EDAN) 9 .确定内、外圆弧加工方法A RD+TL ARD-TL 10.按轴显移动机床至加工起点,然后逐点加工圆弧. 3》SIMPLE简易R 1.选择简易R功能(SIMPLE). 2.选择R加工形式,形式为预设的 1-8型,提示形式为(WHICH . 3.选择加工平面XY、XZ或YZ. 4.输入圆弧的半径( RADIUS). 5.输入刀具直径(TLDIA)0加工XZ和YZ平面上的圆弧时,使用平底铣刀加 工R,是用刀角端加工,刀具直径大小对加工并无影响,请输入刀具直径(TLDIA) =0o 6.输入最大切割量(MAXCUT在加工XZ和YZ平面上的圆弧时,是指 Z轴方向每步进刀量,在加工过程中,可改变最大切割量;在加工XY平面上的圆弧时,(MAXCUT 是指每刀的切割量,此切割量每刀相等0 7.按显示逐点加工圆弧. 4》斜线打孔功能(M ODE) 斜线打孔功能操作参数: 1.斜线长度(LENGTH):起始孔中心至结束孔中心的距离.在选择长度方