注塑成型异常解决方案

注塑生产异常处理管理

Updated:07/05/2023

Document No: 文件编号:MI-017

注塑生产异常处理管理

Edition 1.1

Release Date/ 2018-11-12

Page 2of10

Author/

1.目的 Objective

此程序描述了本公司在注塑成型过程中产品异常、设备异常、模具异常、操作人员异常、原材料异常、 工艺参数异常时的汇报机制和不良品处理程序。

c:下模后发生的模具异常,如模具损伤,部件腐蚀,质量问题由模具引起等情况。 ❖ 工程对策:需使模具功能齐备,问题反馈得以修复后,该模具方可投入生产。 ❖ 汇报机制:下模后模具发生异常的,当班领班在第一时间通知模具主管,进行模具维修评估,得 到评估结论通知注塑主管联系生产计划进行产能协调,并由注塑主管联系质量主管进行维修部位 重点品质管控。 ❖ 不良品/可疑品处置:要对本次下模后的上批次产品,进行 100%的全检,直到上批次产品检查合 格为止;对下模后模具不良造成的品质问题,需评估模具改善方案并实施,下次量产前,对该模 具生产产品质量部进行全检,并观察产品质量的稳定性,小批量验证结果完成后方可投入正常量 产。

Updated:07/05/2023

Document No: 文件编号:MI-017

注塑生产异常处理管理

Edition 1.1

Release Date/ 2018-11-12

e 4of10

Author/

❖ 不良品/可疑品处置:要对本批次产品,进行 100%的全检,同时对于模具故障维修前生产的所有 受影响的批次产品进行 100%检查,直到上次检查合格批次为止;对模具故障维修后所生产的 100 件产品进行 100% 全检,并观察产品质量的稳定性,和模具动作运转状况。

注塑成形异常处理方法

注塑成形异常处理方法作者:高煜来源:《青年生活》2019年第19期生产过程中由于成形条件以及多重因素的影响,使问题变得扑朔迷离。

根据自己的工作经验总结出部分诊断技巧与大家分享。

这里简单的总结为我们常说的"望,闻,问,切",下面逐一说明。

望也就是看,观察。

目的是确定产品缺陷。

确认症状发生的具体部位,接下来确认症状的特征。

可能对于缺陷的部位,很容易确定。

症状特征的确认时我们不但要看到显著特征还要抓住症状的一些细节特征。

比如,我们经常会看到填充不足,缺胶的症状。

缺胶部位的细节差异决定其缺胶的原因不同。

光泽变化是由于困气,或填充速度过快造成。

光泽不变的缺胶可能是由于填充压力不足,或者注射速度过慢所至。

所以望的关键是要仔细,充分的把握细节,善于捕捉信息,以便做出正确的判断。

闻也就是听,对于注塑产品的异常诊断来讲主要是听取现场作业者对问题的描述。

因为故障产生时获得第一手情报的是现场作业者。

特别是在生产过程中发生低频度的异常或故障。

可能技术人员现场确认时同等症状现象不能再现。

其次,在模具尚可动作的前提下,开合一下模具以及设备听听其声音是否异常。

比如:PC料成形时如果螺杆不合适或背压不足时,螺杆旋转时会听到“叽叽”的声音。

总得来说听也是一种收集信息,丰富信息的另一途径。

问就是提问调查,推敲。

由于表达方式的原因可能作业者的描述的准确性,代表性不够突出,这就需要我们明确的根据相应内容调查询问,充分的掌握问题。

再者,对应问题发生履历,以及之前的处理方法等等,均需要事前调查。

根据调查的结果,整理出问题的关键,解决问题的方向。

切,在这里的意思是切中要害,诊断出问题的要因,找出并解决问题的方法。

根据上记望,闻,问的结果归纳分析,将问题的要因进行细化,并逐条进行验证,当然这种验证不是说必须每次必须在注塑设备上进行成形验证,有时可以根据相关信息进行反推验证。

根据验证结果制定出解决方案,进而解决问题。

首先,望,确认不良症状。

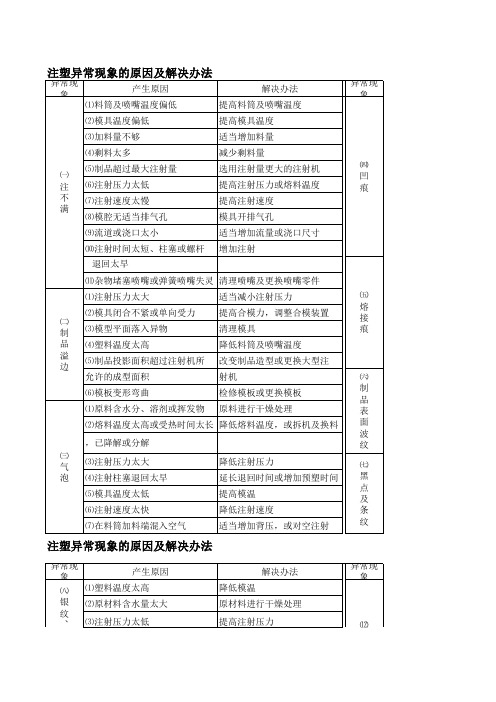

注塑异常现象的原因及解决办法

解决办法 增加流道、浇口尺寸

⑵制品太厚或薄厚悬殊 改进制品工艺设计,使制品薄厚均匀 浇口开在制品的壁厚处,改进浇口位置

⑷注射及保压时间太短 延长注射及保压时间

增加剩料量 降低料筒温度 提高注射压力 提高注射速度 提高料筒、喷嘴及模具温度 减少浇口或改变浇口位置 采用雾化脱模剂,减少用量 提高注射速度 提高模温 提高注射压力 增加模具排气孔 提高料筒 提高注射压力 提高模温 提高注射速度 增大流道、浇口尺寸 降低料筒温度或换料

⑵熔料温度太高或受热时间太长 降低熔料温度,或拆机及换料 ,已降解或分解 ㈢ 气 泡 ⑶注射压力太大 ⑷注射柱塞退回太早 ⑸模具温度太低 ⑹注射速度太快 ⑺在料筒加料端混入空气 降低注射压力 延长退回时间或增加预塑时间 提高模温 降低注射速度 适当增加背压,或对空注射

注塑异常现象的原因及解决办法

异常现象 ㈧ 银 纹 、 产生原因 ⑴塑料温度太高 ⑵原材料含水量太大 ⑶注射压力太低 降低模温 原材料进行干燥处理 提高注射压力 解决办法 异常现象

⑻模具表面划伤或刻痕 检修模具型腔

⑼顶出装置结构不良 ⑴主流道斜度不够

⑵主流道衬套弧度与喷踊弧度不吻合

⑶喷嘴喷孔直径大于主流道直径

⑷主流道太粗糙 ⑸喷嘴温度太低 ⑹主流道无冷料穴

⑺冷却时间太短,主流道尚未凝固

产生原因

制 品 脱 分

注塑异常现象的原因

异常现象

解决办法

解决办法 提高熔料温度并使塑化均匀

除去杂质并采用同种同牌号的料

产生原因

异常现象

冷 却 或

制 品 尺 寸 不 稳 定

⑴熔料温度太低、塑化不良 ⑵混入杂质或不同品种塑料混用 ⑶喷嘴温度太低 ⑷无主流道或分流道冷料穴 ⑸制品质量和注射机最大注射 量接近,而成型时间太短 ⑴注射机液压系统或电气系统 不稳定 ⑵成型周期不一致 ⑶浇口太小或不均 ⑷模具定位杆弯曲或磨损 ⑸加料量不均 ⑹制品冷却时间太短 ⑺温度、压力、时间变更 ⑻塑料颗粒大小不均

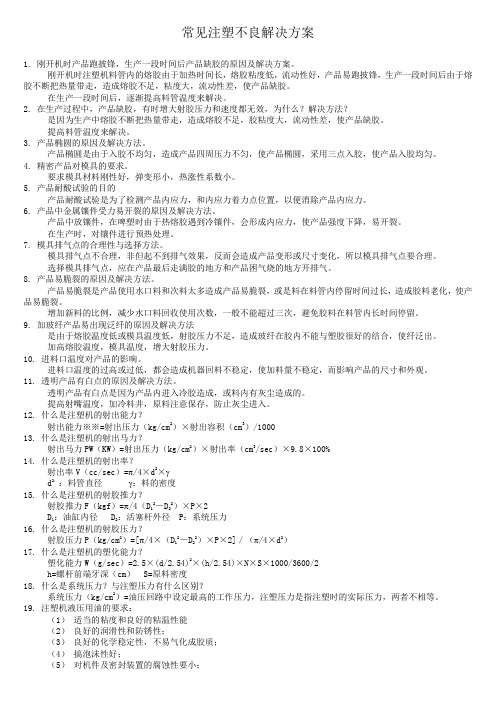

常见注塑不良解决方案

常见注塑不良解决方案1. 刚开机时产品跑披锋,生产一段时间后产品缺胶的原因及解决方案。

刚开机时注塑机料管内的熔胶由于加热时间长,熔胶粘度低,流动性好,产品易跑披锋,生产一段时间后由于熔胶不断把热量带走,造成熔胶不足,粘度大,流动性差,使产品缺胶。

在生产一段时间后,逐渐提高料管温度来解决。

2. 在生产过程中,产品缺胶,有时增大射胶压力和速度都无效,为什么?解决方法?是因为生产中熔胶不断把热量带走,造成熔胶不足,胶粘度大,流动性差,使产品缺胶。

提高料管温度来解决。

3. 产品椭圆的原因及解决方法。

产品椭圆是由于入胶不均匀,造成产品四周压力不匀,使产品椭圆,采用三点入胶,使产品入胶均匀。

4. 精密产品对模具的要求。

要求模具材料刚性好,弹变形小,热涨性系数小。

5. 产品耐酸试验的目的产品耐酸试验是为了检测产品内应力,和内应力着力点位置,以便消除产品内应力。

6. 产品中金属镶件受力易开裂的原因及解决方法。

产品中放镶件,在啤塑时由于热熔胶遇到冷镶件,会形成内应力,使产品强度下降,易开裂。

在生产时,对镶件进行预热处理。

7. 模具排气点的合理性与选择方法。

模具排气点不合理,非但起不到排气效果,反而会造成产品变形或尺寸变化,所以模具排气点要合理。

选择模具排气点,应在产品最后走满胶的地方和产品困气烧的地方开排气。

8. 产品易脆裂的原因及解决方法。

产品易脆裂是产品使用水口料和次料太多造成产品易脆裂,或是料在料管内停留时间过长,造成胶料老化,使产品易脆裂。

增加新料的比例,减少水口料回收使用次数,一般不能超过三次,避免胶料在料管内长时间停留。

9. 加玻纤产品易出现泛纤的原因及解决方法是由于熔胶温度低或模具温度低,射胶压力不足,造成玻纤在胶内不能与塑胶很好的结合,使纤泛出。

加高熔胶温度,模具温度,增大射胶压力。

10. 进料口温度对产品的影响。

进料口温度的过高或过低,都会造成机器回料不稳定,使加料量不稳定,而影响产品的尺寸和外观。

注塑成型常见工艺问题及解决办法

即可算出该树脂的最大射出量。

成形品的重量刚好相当于注塑机的最大射出量,有时也会出现填充不足的现

象,这是由于没有把保压残量行程(俗称容让)扣除的缘故。

3、为防止逆流,则需安装止逆环。聚乙烯、苯乙烯、聚丙烯及尼龙等低粘

度的树脂一定需要,不装的话,因逆流的关系,往往会导致填充不完全。

流动性不够好,熔胶波前越走越慢,越慢越冷,当熔接线形

成时,波前温度已经降得太低,接合不良,线条明显。

2021/7/27

13

熔接线

塑料

2. 添加增强料太多

当增强料的百分比增加时,熔接线的强度降低。

未添加增强料的塑料所形成的熔接线可维持原材料强

度的80-100%。加了增强料的塑料所形成的熔接线往往

无法维持无熔接线部分强度的80%。加了30%玻纤的PP,

开,熔胶溢出,产生毛边。

射压可从缺料注射(Short Shot)开始,每次

增加3 Bar(50psi),直到填压合适为止。

2021/7/27

36

毛边 Flash

注射成型工艺

5. 射速过高或过低

射速过高时,熔胶太稀,容易滲入模穴各处的间隙,产

生毛边。

射速过低时,熔胶溫度降低,熔胶太稠,必须高压才能

填模,模板有可能撐开,熔胶溢出,产生毛边。

入熔胶,进入型腔时,产生银线,发赤现象常伴随产生。

人們往往忽略干燥剂的定期再生(Regular

Regeneration)。 应当与干燥器供应商协商讨论,确保

作好树脂的干燥工作。

检查干燥器的空气进气管路是否堵塞。 空气进不来,

树脂的湿气就帶不走。

2021/7/27

塑料注塑成型不良现象原因及处理办法

塑料注塑成型不良现象原因及处理办法一、气泡气泡是一种常见的注塑不良现象,造成气泡的原因可以分为产品设计、原料选择和注塑工艺三个方面。

1.产品设计问题:设计中未考虑到壁厚梯度过大、封闭空腔、通孔无曲线等情况,导致气泡无法排除。

处理办法:合理优化产品设计,减小壁厚梯度、增加封闭空腔的通气孔。

2.原料选择问题:原料中含有过多的挥发性成分、水分或杂质,或者原料中添加了过多的促进剂。

处理办法:使用质量可靠的原料,并严格控制原料中的水分和杂质含量。

3.注塑工艺问题:温度、压力、注射速度等工艺参数设置不合理,导致气泡无法排除。

处理办法:合理调整注塑工艺参数,保持合适的温度、压力和注射速度,防止气泡产生。

二、热缩痕热缩痕是注塑过程中产生的一种表面缺陷,常见于产品壁厚不一致、结构复杂的部分。

1.壁厚不一致问题:在产品设计中,壁厚过大或过小的部分易产生热缩痕。

处理办法:调整产品结构,减小壁厚梯度,避免热缩痕的产生。

2.注塑工艺问题:注塑过程中温度、压力不稳定,或者注射速度过快,都会导致热缩痕的产生。

处理办法:优化注塑工艺参数,保持合适的温度、压力和注射速度,避免热缩痕的产生。

三、翘曲变形翘曲变形是注塑成型中常见的一种现象,主要是由于材料流动不均匀或受力不平衡造成的。

1.部件结构问题:产品设计中存在壁厚不均匀、结构不合理等问题,易导致翘曲变形。

处理办法:优化产品结构设计,减小壁厚梯度,增加强度和刚度。

2.注塑工艺问题:注塑过程中温度、压力、注射速度等参数设置不合理,也会导致翘曲变形。

处理办法:调整注塑工艺参数,保持合适的温度、压力和注射速度,控制注塑过程中的变形。

四、色差色差是指注塑成型产品的颜色不均匀或与要求的颜色不符,主要由原料或工艺引起。

1.原料问题:原料中的色母粒质量不好、色母粒加入不均匀等原因,导致产品的色差问题。

处理办法:选用质量可靠的色母粒,并加入均匀进行混合。

2.注塑工艺问题:注塑过程中温度控制不当,熔融状态不稳定,颜色出现偏差。

注塑成型不良问题原因分析及解决方案

1.产品包胶水口缩水问题。

模具排气不良,射胶速度慢,保压压力和时间不够,都有能造成水口缩水。

增大模具排气,适当提高射胶速度,增加保压压力和时间。

2.产品内应力,造成产品放置一段时间后爆裂问题。

由于产品内残存应力,产品放置一段时间后由于应力的作用,使产品爆裂。

提高注塑时的模具温度,降低射胶压力,来消除产品应力,产品可用退火的方法消除应力。

3.ABS料在用黑色色母时,造成产品易断裂脱皮问题。

是色母的颜料中用了碳粉过多的原因,造成产品脱皮,更换色母颜料。

4.刚开机时产品跑披锋(飞边),生产一段时间后产品缺胶的原因及解决方案。

刚开机时注塑机料管内的熔胶由于加热时间长,熔胶粘度低,流动性好,产品易跑披锋,生产一段时间后由于熔胶不断把热量带走,造成熔胶不足,粘度大,流动性差,使产品缺胶。

在生产一段时间后,逐渐提高料管温度来解决。

5.在生产过程中,产品缺胶,有时增大射胶压力和速度都无效,为什么?解决方案。

生产一段时间后由于熔胶不断把热量带走,造成熔胶不足,粘度大,流动性差,使产品缺胶。

提高料管温度来解决。

6.产品椭圆的原因及解决方法。

产品椭圆是由于入胶不均匀,造成产品四周压力不匀,使产品椭圆,采用三点入胶,使产品入胶均匀。

7.精密产品对模具的要求。

要求模具材料钢性好,弹变形小,热涨系数小。

8.产品耐酸试验的目的。

产品耐酸试验是为了检测产品的内应力,和内应力着力点位置,以便消除产品内应力。

9.产品中金属镶件受力易开裂的原因及解决方法。

产品中放镶件,在注塑时由于热泪盈眶熔胶遇到冷镶件,会形成内应力,使产品强度下降,易开裂。

在生产时,对镶件进行预热处理。

10.模具排气点的合理性与选择方法。

模具排气点不合理,非但起不到排气效果,反而会造成产品变形或尺寸变化,所以模具排气点要合理。

选择模具排气点,应在产品最后走满胶的地方和产品困气烧的地方开排气。

11.产品易脆裂的原因及解决方法。

产品易脆裂是产品使用水口料和次料太多造成产品易脆裂,或是料在料管内停留时间过长,造成胶料老化,使产品易脆裂。

注塑成型不良的原因及调节方法详解

注塑成型不良的原因及调节方法详解No不良项目 原因 改善对策1 有条纹 树脂温度过低 提高树脂温度射出速度过快 降低射出速度模温过低 提高模温进料口位置不佳 改变进料口位置2 邹纹或表面树脂温度,模温过低 降低机筒温度,提高模温光洁度有异 射出压力不足 提高射出压力 射出速度太慢 加快射出速度进料口位置不佳 改变进料口位置,增多进料口进料口太小、太细 加大、加粗进料口脱模剂、污染、水气蒸发 改换脱模剂,清扫模具表面 设置汽体流出槽3 银条树脂的分解 降低树脂温度树脂干燥不足 充分干燥树脂树脂滞留时间过长 减少循环时间射出速度过快 降低射出速度空气混入 提高背压模温过低 提高模温射出成型机 改为带出气口样式模具出气不良 设置汽体流出槽表面污染 模具表面清扫4 进料口周围有花纹树脂温度过低 提高树脂温度,提高成型机头温度干燥不充分 充分干燥树脂射出压力过低 提高射出压力射出速度过低 加快射出速度模具 提高模温加大进料口及流道 改变进料口位置5 黑条主轴、机筒、伤痕 清扫主轴机筒、换轴滞留时间过长 射出机筒内树脂机筒温度过高 降低机筒温度射出速度过快 降低射出速度轴转速快烧焦 降低转速,降低背压6 烧焦空气混入 安装出气口装置 设置汽体流出槽射出速度过快 降低射出速度7 云纹、光泽不良树脂过热 降低机筒温度成型材料干燥不足 充分干燥、改变干燥方式模温过低 提高模温机筒温度过高、过低 调节机筒温度脱模剂过多 减少脱模剂8 色差、混色颜料染料分散不良 改变树脂,着色剂成型机筒温度过高、过低 调节机筒温度可塑化不良 降低轴转速,提高背压树脂的分解 降低温度,循环时间缩短成型机清扫不良 彻底清扫前产品留在机内材料冷却时间过短 延长冷却时间进料口位置不佳 修正进料口位置分散剂、扩散剂 不能加入对该树脂不适合的添加剂等9 透明料混浊材料干燥不足,异物混入 充分干燥材料、变更材料树脂温度过高、过低 调节树脂温度滞留时间过长 成型材料滞留时间减短机筒温度过高 降低机筒温度添加剂、脱模剂过多 确认添加剂的适合性,减少脱模剂 10 气泡成型材料的分解 降低成型温度材料干燥不足 充分干燥材料树脂带温过长 修正机筒内主轴进料行程射出压力过低 提高射出压力保压过低 提高保压背压过低 提高背压射出速度过慢 提高射出速度背压过大 背压降低模温过高、过低 调节模温料斗下端冷却不足 注意改善料斗下端的冷却成型机 改为带出气口样式11 杂质、异物成型机、料斗、干燥机清扫不良 充分清扫成型机、料斗、干燥机材料 周围环境有尘埃 用塑胶将材料部分隔开材料输送管清扫不良 清扫材料输送管模具生锈 模具清扫材料不良 改换材料12 剥离不同材料混入 调节材料断裂 树脂温度过低 提高树脂温度模温过低 提高模温材料使用不适、缓冷不足 更变材料、改变缓冷条件13 裂纹干燥条件不良 按树脂种类决定干燥条件树脂温度过低 提高树脂温度模温过低 提高模温射出压力过高 降低射出压力保压压力过高 降低保压压力保压时间太长 减少保压时间坡度不足 增加坡度顶针位置不良 调节顶针位置顶针数量少 增加顶针数量脱模剂不足 增加脱模剂14 脆弱成型材料不适 改变成型材料强度不够 不同材料,粉碎材料混入 调节材料质量 干燥不适度 按材料选择干燥条件树脂温度过高 降低树脂温度树脂温度不适当 成型温度调节滞留时间过长 缩短滞留时间可塑化不良 成型温度轴转速、背压调整射出压力不适当 射出压力调节保压压力过低 提高保压压力射出速度不适当 射出速度调节冷却时间过短 延长冷却时间模温 调节模温模具强度不足 修理模具 进料口不良、数量不足 改变进料口位置,增加进料口数量后处理 采用缓冷方式15 尺寸不均材料流动性 调节成型温度有大有小 材料吸湿充分干燥材料射出压力过低 调节射出压力保压过低、过短 调节保压的压力和时间冷却时间过短 延长冷却时间背压过低 选择适当背压模温不适 调节模温模具关合力过少 提高模具关合力模具强度不足 修理模具,增加强度进料口位置不适当 改变进料口位置进料口数量少 增加进料口数量16 变形成型材料流动性不足 提高树脂温度收缩率过大 改提收缩率小的树脂射出压力过高 降低射出压力冷却时间短 延长冷却时间,使用冷却模具模温 使各部位得到冷却,改善模具17 凸凹不规则工程塑料较多如PA、PET等 注意改善料斗下的冷却料斗侧温度过高 降低料斗下机筒温度背压过高 调低背压,固定停止时间再生材料不良 尽量将再生材料打碎 用筛子除去粉末 祛除含0.2mm以下厚度胶片的部分玻纤强化颗粒使用2.5mm -3.5mm长度的玻纤材料18 毛边、飞刺树脂流动性太快 降低成型温度、改变成型材料射出压力过高 降低射出压力保压太慢 快速保压模具关合力不良 提高模具关合力模具强度不足 修理模具模具表面不光滑 修理模具19 多边树脂流动性过剩 降低树脂温度 改变成型材料射出压力过高 降低射出压力 快速加入保压模具关合力不足 提高模具关合力模具不良 模具强度不足 分割面密封不良20 胡须树脂成型收缩率大 改变成型材料树脂温度高 降低树脂温度射出压力过低 提高射出压力保压压力低 提高保压压力射出速度过低 加快射出速度模具 降低胡须发生侧模温 扩大模具进料口、加粗料流道改善进料口位置,壁厚均一模温过高 降低模温21 缺边树脂流动性不足 提高树脂温度 改变成型材料射出压力过低 提高射出压力保压压力低 慢速加入保压 提高保压压力射出速度过慢 增加射出进入速度计量投量不足 增加计量设定值主轴不适合 使用带防止逆流功能的主轴模具 扩大模具进料口 加粗材料流道。

注塑产品异常处理流程(办法)

4、All that you do, do with your might; things done by halves are never done right. ----R.H. Stoddard, American poet做一切事都应尽力而为,半途而废永远不行6.17.20216.17.202110:5110:5110:51:1910:51:19

依据、奖惩

责任区分--新产品异常造成的停产、交期延误、 材料浪费给公司带来经济损失的:

1、因样板错误,责任70%归工程,30%归品 管;

2、因样板正确责任70%归品管,30%归工程; 3、非设计原因造成的不追究工程、品管(小批

量及时品管及时发现)的责任,因设备管理不 善原因追究注塑责任。 4、新产品试模不追究责任,但生产记录在案。 因设计原因造成模具报废的追究工程部责任。

3、Patience is bitter, but its fruit is sweet. (Jean Jacques Rousseau , French thinker)忍耐是痛苦的,但它的果实是甜蜜的。10:516.17.202110:516.17.202110:5110:51:196.17.202110:516.17.2021

5、You have to believe in yourself. That's the secret of success. ----Charles Chaplin人必须相信自己,这是成功的秘诀。-Thursday, June 17, 2021June 21Thursday, June 17, 20216/17/2021

注塑产品异常处理流程-责任区分、依据、奖惩

责任区分—老产品异常造成的停产、交期延误、材料 浪费给公司带来经济损失的:

注塑异常原因及处理

一、缩水:1、原因:对策:2、原因:射胶速度过慢,保压压力时间过小。

对策:增加射胶速度(针对壁薄产品因为射胶速度过慢造成制品筋条处缩水)。

3、原因:模温料温过低。

对策:增加模温与料温(因模温料温太低,制品在成型过程中压胶流动性差)。

4、原因:模具结构所造成。

对策:更改、模具结构。

二、银丝:1、原因:材料未干。

对策:烧料。

2、原因:射胶速度过快造成在成型过程中剪切热过大造成气体无法排除。

对策:减少射胶速度。

3、原因:料温过高及射胶终点过大。

对策:4、原因:熔胶速度过大对策:5、原因:松退位置过大对策:6、原因:模具排气不良对策:对模具进行保养或开排气槽。

三、流纹:1、原因:在成型过程中,在制品的胶口进胶处,及产品在制品弯曲处。

对策:2、原因:料温、模温太低对策:3、原因:模具排气不加或模具进胶口位置设计不合理。

对策:增加排气槽,对模具进行A级保养,对模具进胶口位置更改。

四、麻点、波纹:1、原因:射胶速度过慢我们在注塑成型过程中常见的外观不良有缩水、银丝、合模线、流纹、麻点、熔接线、飞边等一此不良影响,具体如下:增加射胶压力,压力过大造成缩水。

(针对我们所生产壁厚的产品才会出现以上状况,减少压力射压段压力要小,保压压力要控制到位,保压时间要常).射胶压力过小或过大。

料温过高造成料在炮筒里分解产生气体,射胶终点过大造成炮筒余料太多分解产生气体,减小料温与控制射胶终点应在8-12MM位置。

因熔胶速度过快,螺杆在运转时,剪切热过大产生气体,无法排除在成型过程中,出现在制品结构内部或表面。

松退位置过大,在螺杆松退时产生气体所造成,松退位置,应控制在熔胶以上的2MM位置合理。

根据产品结构注射速度要慢,胶口进胶处要控制,制品壁厚与弯曲的产品根据结构分多段射胶成型。

因料温、模温太低,在成型过程中囊料的流动性差,射胶段无法控制到位,所造成流纹,增加料温、模温。

对策:增加射胶速度。

2、原因:料温、模具太低。

对策:增加料温、模具。