吊车梁计算书

吊装方案计算书

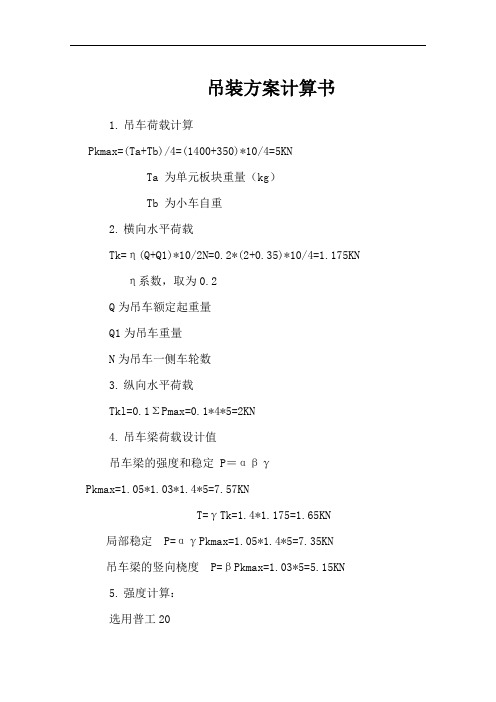

吊装方案计算书1.吊车荷载计算Pkmax=(Ta+Tb)/4=(1400+350)*10/4=5KNTa 为单元板块重量(kg)Tb 为小车自重2.横向水平荷载Tk=η(Q+Q1)*10/2N=0.2*(2+0.35)*10/4=1.175KN η系数,取为0.2Q为吊车额定起重量Q1为吊车重量N为吊车一侧车轮数3.纵向水平荷载Tkl=0.1ΣPmax=0.1*4*5=2KN4.吊车梁荷载设计值吊车梁的强度和稳定 P=αβγPkmax=1.05*1.03*1.4*5=7.57KNT=γTk=1.4*1.175=1.65KN 局部稳定 P=αγPkmax=1.05*1.4*5=7.35KN吊车梁的竖向桡度 P=βPkmax=1.03*5=5.15KN5.强度计算:选用普工20σ=Mx/ψWx=4PL/4/0.9*237000=7.57*4.8*1000000/0.9*237000=170.4MPa≤f=215MPa强度满足要求!6.稳定计算:σ=Mx/ψφWx=7.35*4.8*1000000/0.9*237000=157.7MPa≤f=215MPa稳定性满足要求!7.桡度计算:Vx=PL3/48EI+5QL4/384EI=5.15*1000*4800^3/48*210000*23700000+ 5*0.3*4800^4/384*210000*23700000=2.38+0.41=2.79mm≤L/800=4800/800=6mm桡度满足要求!8. 160x80x4钢方管强度校核校核公式:σ=N/A+M/γW<[fa]=215N/mm^2悬挑梁最危险截面特性:截面面积:A=1856mm^2惯性矩:Ix=6235800mm^4抵抗矩:Wx=77950mm^3弯矩:Mmax=3231200N*mm轴力:N=0Nσmax=N/A+Mmax/γW=0/2400+3231200/1.05*77950=39.478 N/mm^2<215N/mm^2强度能够满足要求。

吊车梁钢结构设计计算书

钢结构设计计算一、屋架类型由于车间内部设有二台t 5锻锤,厂房内桥式吊车为二台150/30t(中级工作制),又具有加热设备炉。

拟采用钢筋混凝土柱,梯形钢屋架,柱的混凝土强度等级为30C ,屋面坡度L L i ;10/=为屋架跨度。

二、钢材及焊条根据该地区的冬季计算温度和荷载性质,钢材钢材采用345Q ,屋架连接方法采用焊接,焊条选用50E 型,手工焊。

三、屋架形式及几何尺寸1、屋架计算跨度 mm l l 207003002100015020=-=⨯-=屋架端部高度 mm H 19900=屋架中部高度 mm i H H 30402210001.01990210=⨯+=+= 屋架的高跨比 9.6/121000/3040/==l H屋架沿水平投影面积分布的自重,按公式P=(0.12+0.011跨度)计算跨度(m ),即p=0.12+0.011×21=0.351kN/㎡,则 P=2/351.0m kN2、支撑布置根据车间长度90m ,屋架跨度21l m =荷载情况,以及吊车、锻锤设置情况,布置三道上、下弦横向水平支撑,两道纵向水平支撑,垂直支撑和系杆,屋脊节点及屋架支座处沿厂房通长布置刚性系杆,屋架下弦沿跨中通长设一道柔性系杆。

凡与支撑连接的屋架编号为2GWJ -,其余编号均为1GWJ -,其中屋架间距取15m ,两端和中间共6榀屋架。

四、荷载和内力计算 4.1荷载计算永久荷载标准值:三毡四油(上铺绿豆砂)防水层 2/4.0m kN水泥沙浆找平层 2/4.0m kN 保温层 20.65/kN m 一毡二油隔气层 2/05.0m kN 水泥沙浆找平层 2/30.0m kN 预应力砼屋面板 2/45.1m kN 屋架及支撑自重 2/351.021011.012.0m kN =⨯+合计 23.60/kN m可变荷载标准值:屋面活荷载 20.7/kN m 积灰荷载 2/0.1m kN 合计 21.7/kN m永久荷载设计值:21.2 3.60 4.132/kN m ⨯= 可变荷载设计值:21.4 1.7 2.38/kN m ⨯=4.2荷载组合4.2.1全跨永久荷载 +全跨可变荷载屋架上弦节点荷载:2(4.32 2.38) 1.5660.3/P kN m =+⨯⨯=支座反力: 260.3(1/227)482.4/A R kN m =⨯⨯+=4.2.2全跨永久荷载 +半跨可变荷载屋架上弦节点荷载: P (全)24.32 1.5638.88/kN m =⨯⨯=P (半)22.38 1.5621.42/kN m =⨯⨯=4.2.3全跨屋架与支撑+半跨屋面板+半跨屋面荷载全跨屋架和支撑自重产生 的节点荷载:P (全)21.20.35 1.56 3.78/kN m =⨯⨯⨯=P (半)2(1.2 1.45 1.40.7) 1.5624.48/kN m=⨯+⨯⨯⨯=21米跨屋架几何尺寸21米跨屋架半跨单位荷载作用下各杆件的内力值Aa cegg'e'c'a'+3.0100.000-5.310-7.339-6.861-5.319-3.923-2.1620.00-5.641-2.633-0.047+1.913+1.367+1.570+1.848+3.960+1.222-1.039-1.200-1.525-1.776-2.043-1.0-1.0-1.00.000.000.00-0.5+6.663+7.326+5.884+4.636+3.081+1.090BCD EF GHG 'F 'E 'D 'C 'B 'A '0.5 1.01.0 1.01.01.0 1.0 1.0 21米跨屋架半跨单位荷载作用下各杆件的内力值 4.3杆件内力计算杆件名称杆内力系数(P=1)组合一组合二组合三计算内力全垮①左半跨②右半跨③P ①N(左)=P(全)×①+P(半)×②N(右)=P(全)×①+P(半)×③N(左)=P(全)×①+P(半)×②N(右)=P(全)×①+P(半)×③上弦杆AB 0.0 0.0 0.0 0.0 0.0 0.0 0.0BD -7.472 -5.301 -2.162 -483.532 -392.222-324.791-158.233-81.170-483.532 DF -11.262 -7.399 -3.923 -660.967 -576.936-503.765-222.229-138.605-660.967FH -12.18 -6.861 -5.319 -734.454 -600.911-567.882-213.998-176.250-734.454下弦杆ac 4.100 3.010 1.090 240.629 217.281176.15589.18342.181240.629ce 9.744 6.633 3.081 571.875 505.880429.154199.943112.255571.875 eg 11.962 7.326 4.636 702.050 602.747545.127224.557158.706702.050 gh 11.768 5.884 5.884 709.61 564.629564.629188.523188.523709.61斜腹杆aB-7.684 -5.641 -2.043 -463.345 -407.213-330.144-167.137-79.058-463.345 Bc5.808 3.960 1.848 350.22 301.287256.048118.89567.193350.22 cD-4.409 -2.633 -1.776 -265.86 -220.722-202.365-81.122-60.143-265.86 De2.792 1.222 1.570 168.357 130.233137.68740.46848.987168.357 eF-1.572 0.047 -1.525 -94.792 -59.595-91.2547.093-43.274-94.7927.093 Fg0.328 -1.039 1.367 19.78 34.48043.26-26.67534.70443.26-26.675 gH0.713 1.913 -1.200 41.84 63.909-52.27849.525-32.07163.909-52.278竖杆aA-0.5 -0.5 0 -29.345 -29.345-14.673-14.13-1.89-29.345 cC-1.0 -1.0 0 -60.03 -60.03 -28.26-3.78-60.03 eE-1.0 -1.0 0 -60.03 -60.03 -28.26-3.78-60.03 gG -1.0 -1.0 0 -60.3 60.03 -28.26 -60.03-3.78五、截面杆件设计 5.1 上弦杆腹杆最大内力463.345N kN =-,节点板厚度选用mm 10,支座节点板厚度选用mm 12。

10吨吊车梁计算书

10 吨吊车梁计算书| 简支焊接工字型钢吊车梁设计输出文件|| 输入数据文件:10 || 输出结果文件:10.out || 设计依据: 建筑结构荷载规范GB50009-2001 || 钢结构设计规范GB50017-2019 || 设计时间: 2019 年8 月4 日|--- | 吊车数据:(除注明外,重量单位为t ;长度单位为m) | | ------------------------------------------------------------------------------- | | 序号起重量工作级别一侧轮数Pmax Pmin 小车重吊车宽度轨道高度| | ------------------------------------------------------------------- | | 1 10 电动单梁2 7.24 2.21 1.003.436 0.140 || 卡轨力系数a : 0.00 || 轮距:3.000 | ----------------------------------------| 输入数据说明:|| Lo: 吊车梁跨度|| Lo2: 相邻吊车梁跨度|| SDCH: 吊车台数|| DCH1: 第一台的序号|| DCH2: 第二台的序号(只有一台时=0)|| KIND: 吊车梁的类型,/1无制动结构/2 制动桁架/3 制动板/ || IG1: 钢材钢号,/3.Q235/16.Q345/ || IZXJM: 自选截面/1. 程序自动选择截面/0. 验算截面/ || || H: 吊车梁总高|| DB: 腹板的厚度|| B: 上翼缘的宽度|| TT: 上翼缘的厚度|| B1: 下翼缘的宽度|| T1: 下翼缘的厚度|| D1: 连接吊车轨道的螺栓孔直径|| D2: 连接制动板的螺栓孔直径|| E1: 连接轨道的螺栓孔到吊车梁中心的距离|| E2: 连接制动板的螺栓孔到制动板边缘的距离|| |===== 输入数据=====Lo Lo2 SDCH DCH1 DCH2 KIND IG1 IZXJM6.000 6.000 2 1 1 1 16 0H DB B TT B1 T1 D1 D2 E1 E2 0.520 0.0060 0.280 0.012 0.250 0.012 0.0220.000 0.080 0.000===== 计算结果=====--- | | | ===== 梁绝对最大竖向、水平弯矩(标准值)计算===== | | | | BWH: 最大弯矩对应梁上的轮子序号(从左到右) | | EWH: 最大弯矩对应梁上有几个轮| | CSS: 最大弯矩对应轮相对梁中点的距离,(轮在中点左为正) | | MP: 吊车最大轮压(标准值)产生的最大竖向弯矩| | MT: 吊车横向水平荷载(标准值) 产生的最大水平弯矩| | P(J): 吊车最大轮压(kN), 按每台吊车一侧的轮数排列| | T(J): 吊车横向水平荷载(kN), 按每台吊车一侧的轮数排列| | CC(J): 吊车轮距, 按每台吊车一侧的轮数排列| -------------------------------------------------------------------------------------------------------------------------- BWH EWHCSS MP MT3 3 0.427 204.013 9.299P(J) 71.003 71.003 71.003 71.003T(J) 3.236 3.236 3.236 3.236CC(J) 3.000 0.436 3.000--- | | | ===== 梁绝对最大竖向、水平弯矩(设计值) 计算===== | | | | MPP: 绝对最大竖向弯矩| | MTT: 绝对最大水平弯矩(由横向水平制动力产生) | | Madd: 考虑其他荷载作用时绝对最大竖向弯矩设计值增大| | MTadd: 考虑其他荷载作用时绝对最大水平弯矩设计值增大| ----------------- MPP MTT Madd MTadd305.896 13.018 0.000 0.000--- | | | ===== 梁绝对最大剪力(设计值) 计算===== | | | | Qmaxk: 绝对最大剪力( 标准值) | | Qmax: 绝对最大剪力( 设计值) | | MM: 计算最大剪力对应的轮子序号(从左往右) | | Qadd: 考虑其他荷载作用时绝对最大剪力设计值增大| --------------------------------------------------------------------------------------------------------- QMAXk QMAX MMQadd167.188 250.681 2 0.000--- | | | ===== 吊车梁、制动梁的净截面截面特性计算===== | | | | YCJ: 吊车梁重心位置(相对于下翼缘下表面m) || JXJ: 吊车梁对于x轴的惯性矩(mM) || WXJ: 吊车梁对于x轴的抵抗矩(m A3) || JYJ: 制动梁对于y轴的惯性矩(m A4) | | WYJ: 制动梁对于y轴的抵抗矩(mA3) | ------------------------------------------------------------------------------- YCJ JXJ WXJ JYJ WYJ 0.255155E+00 0.437063E-030.165026E-02 0.185515E-04 0.132511E-03--- | | | 吊车梁上翼缘宽厚比计算| | | | Bf/Tf: 吊车梁上翼缘自由外伸宽度与其厚度的比值| ------------------------------------------------------------------------------ Bf/Tf = 11.417--- | | | = | | DM: ====梁截面应力、局部挤压应力计算 ===== | | | | CM: 上翼缘最大应力下翼缘最大应力 | | TU: 平板支座时的剪应力 | | TU1: 突缘支座时的剪应力| | JBJYYL: 吊车最大轮压作用下的局部挤压应力 | | CMZj: 吊车横向荷载作用下的制 动梁(或桁架 ) 边梁的应力 |CM DM TU TU1 JBJYYL CMZJ283.607 178.581 87.990 101.081 44.604 0.000 CM = 283.607DM= 178.581TU= 87.990TU1 = 101.081JBJYYL = 44.604CMZJ = 0.000 --- | | | ===== 无制动结构的吊车梁整体稳定计算 ===== | | | | Wx: 吊车梁对于 x 轴的毛截面抵抗矩(m A 3) || Wy: 制动梁对于y 轴的毛截面抵抗矩(m^3) | | Faib: 整体 稳定系数 | | ZTWDYL: 整体稳定应力 | --------------------------------------------------------------------------------- Wx Wy Faib ZTWDYL0.188021E-02 0.156800E-03 0.718 309.569ZTWDYL = 309.569--- | | | ===== 梁竖向挠度计算 ===== | |注:吊车荷载按起重量最大的一台吊车确定,采用标准值 | | | | MPN: 最大一台吊车竖向荷载标准值作用下的最大弯矩 | | MKadd: 考虑其他荷载作用时绝对最大竖向弯矩标准值增大 | | L/f:吊车梁跨度与竖向挠度之比 | ---------------------------------------------------------------------------- MPN MKadd L/F122.213 0.000 1321.599L/F = 1321.599 >= [L/F] = 500.000--- | | | ===== 梁截面加劲肋计算 ===== | | 梁腹板高厚比 h0/tw= 82.667 | | 计算只需配横向加劲肋 | |A1: 横向加劲肋的最大容许间距 ||BP,TP:横向加劲肋的宽度 , 厚度 | ------------------ A1 BP TP0.750 0.090 0.006计算结果:0.417 < 1,横加劲肋区格验算满足--- | | | ===== 突缘式支座端板和角焊缝计算===== | | | | SB: 支座端板的宽度|| ST: 支座端板的厚度| | HF1: 吊车梁下翼缘与腹板的角焊缝厚度| | HF2: 支座端板与吊车梁腹板的角焊缝厚度| ------------------------------------------------------------------------------------------------- SB ST HF1 HF20.190 0.008 0.006 0.006--- | | | ===== 平板式支座加劲肋和角焊缝计算===== | | | | PSB: 平板式支座加劲肋的宽度| | PST: 平板式支座加劲肋的厚度| | HF3: 支座加劲肋与吊车梁腹板的角焊缝厚度| ----------------------------------------------------------------------------- PSB PST HF30.120 0.010 0.006--- | | | ===== 吊车梁总重量和刷油面积计算===== | | | | WW: 吊车梁总重量(包括加劲肋,端板等)(t) || BPF: 刷油面积(m A2) | ------------------------------------------------------------------------- WW BPF0.483 14.424 --- | | | ===== 吊车轮压传至柱牛腿的反力计算===== | | (结果为标准值, 单位kN, 用于计算排架) || | | RMAX: 吊车最大轮压传至柱牛腿的反力| | RMIN: 吊车最小轮压传至柱牛腿的反力| | TMAX: 吊车横向荷载传至两侧柱上的总水平力| | WT: 最大的一台吊车桥架重量| | Wt= 吊车总重-额定起重量(硬钩吊车-0.7* 额定起重量) | | MM1: 产生最大反力时压在支座上的轮子的序号| ------------------------------------------------------------------------------- RMAX RMIN TMAX WT MM1202.689 61.871 18.477 87.282 3--- | | | ===== 吊车梁与柱的连接计算===== | | TQmaxK: 吊车横向荷载产生的最大水平剪力标准值| | TQmax: 吊车横向荷载产生的最大水平剪力设计值| | NHSBolt: 吊车梁与柱的连接需要高强度螺栓个数| | (摩擦型高强度螺栓d=20 10.9 级钢丝刷除绣表面处理) | ---------------------------------------------------------------------------------- TQmaxK TQmax NHSBolt7.620 11.202 1===== 设计满足===== ===== 计算结束=====。

预应力砼鱼腹式吊车梁计算 书(2-50t)

M1q= (1+0.664+0.186)x460x1.1x11.8/4=2761 (kN.m) V1q=[(3.92+5.9+10.7)/11.8-1]* (460*1.1)=374(kN)

M2q= (1+0.778+0.238)x460x1.1x2.9x8.9/11.8=2231 (kN.m) V2q=[(2.12+6.92+8.9)/11.8]* (460*1.1)=769(kN)

1850 251600×103 769 8049980×104 680×200 = 45333×10

3 (440-140)×250 125 9375×103 -956 6849401×104 300×250

= 75000

= 39063×10

4

(19.50/3.35)×2502 = 14564

130

压区普通钢筋排数

钢筋 根数

1

2

2

2

其他参数: 混凝土强度等级: C45 非预应力钢筋级别: HRB335 箍筋级别: HPB235

到受压边缘距离

33.00 167.00

抗震等级: 起吊动力系数1.50 钢筋混凝土的容重25.00kN/m3 箍筋肢数2 箍筋直径8 mm 箍筋间距200mm 施加预应力时混凝土强度百分比0.95 计算跨度11.80m 挠度系数

6801×103

769

217594×104

8

6×π×25.0×25.0 = 11781

130

1532×103 -951 1064675×104

9

2×π×20.0×20.0 = 2513

30米箱梁吊装计算书

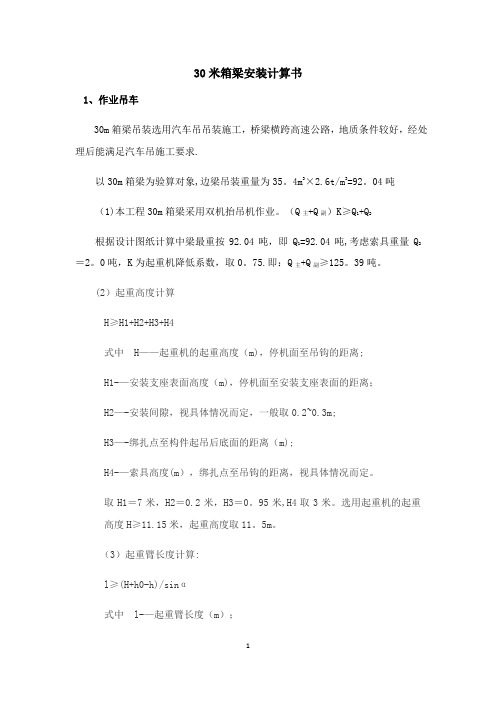

30米箱梁安装计算书1、作业吊车30m箱梁吊装选用汽车吊吊装施工,桥梁横跨高速公路,地质条件较好,经处理后能满足汽车吊施工要求.以30m箱梁为验算对象,边梁吊装重量为35。

4m3×2.6t/m3=92。

04吨(1)本工程30m箱梁采用双机抬吊机作业。

(Q主+Q副)K≥Q1+Q2根据设计图纸计算中梁最重按92.04吨,即Q1=92.04吨,考虑索具重量Q2=2。

0吨,K为起重机降低系数,取0。

75.即:Q主+Q副≥125。

39吨。

(2)起重高度计算H≥H1+H2+H3+H4式中 H——起重机的起重高度(m),停机面至吊钩的距离;H1-—安装支座表面高度(m),停机面至安装支座表面的距离;H2—-安装间隙,视具体情况而定,一般取0.2~0.3m;H3—-绑扎点至构件起吊后底面的距离(m);H4-—索具高度(m),绑扎点至吊钩的距离,视具体情况而定。

取H1=7米,H2=0.2米,H3=0。

95米,H4取3米。

选用起重机的起重高度H≥11.15米,起重高度取11。

5m。

(3)起重臂长度计算:l≥(H+h0-h)/sinα式中 l-—起重臂长度(m);H-—起重高度(m);h0——起重臂顶至吊钩底面的距离(m);h—-起重臂底铰至停机面距离(m),本工程取1m;α——起重臂仰角,一般取70°~77°,本工程取70°.l≥(11。

5—1)/sin(70°)=11。

17。

(4)吊车工作半径取6m,参考150吨汽车起重机起重性能表,可得(Q主+Q副)K≥Q1+Q2,即(80。

3+80。

3)×0。

75=120.45>94.04,所有综合考虑1)、2)、3)及起重机的工作幅度,选用两台150吨汽车吊满足施工要求。

12.0 29.829.829.227。

7 24.6 23。

3 21。

8 21.3 17.6 14.0 21.6 21.6 21。

6 21.621.4 20.4 19.5 17.4 16。

单轨吊计算书

σ3y+σ0y = 所以 β1

= 1.1

σ3=SQRT(σ3x²+(σ3y+σ0y)²-σ3x(σ3y+σ0y)) = 191 N/mm² < β1 * 295 = 324.5 N/mm²

3点折算应力计算满足 5点折算应力 钢材强度值增大系数β1 因 σ5x = 0 195 = > 0 0

计算厚度 轮缘与轨道翼缘 边缘间的距离 c 单轨吊轮距 L0

车轮滚踏面曲率半径 Re 葫芦车轮数量

根据式(8.5-10)计算ξ值 a=(b-tw)/2= e=0.164Re= i=a+c-e= 81.5 27.39 58.11 mm mm mm

第 2 页,共 5 页

单轨吊车梁计算

ξ=i/a= k1 k2 k3 k4 k5

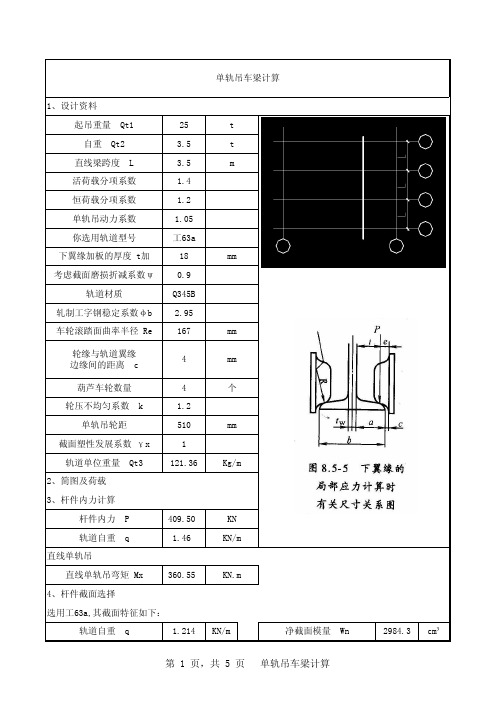

单轨吊车梁计算 1、设计资料 起吊重量 自重 Qt1 Qt2 L 25 3.5 3.5 1.4 1.2 1.05 工63a 18 0.9 Q345B 2.95 167 4 4 k 1.2 510 1 121.36 Kg/m mm mm mm 个 mm t t m

直线梁跨度

活荷载分项系数 恒荷载分项系数 单轨吊动力系数 你选用轨道型号 下翼缘加板的厚度 t加 考虑截面磨损折减系数ψ 轨道材质 轧制工字钢稳定系数φb 车轮滚踏面曲率半径 Re 轮缘与轨道翼缘 边缘间的距离 c 葫芦车轮数量 轮压不均匀系数 单轨吊轮距 截面塑性发展系数 γx 轨道单位重量 2、简图及荷载 3、杆件内力计算 杆件内力 轨道自重 直线单轨吊 直线单轨吊弯矩 Mx 4、杆件截面选择 选用工63a,其截面特征如下: 轨道自重 q P q Qt3

第 3 页,共 5 页

单轨吊车梁计算

X =

P2*L0/(P1+P2) =

25吨单轨吊梁计算书.pdf

净截面模量 Wn2342=====X轴惯性矩 Ix 65576cm4Y轴惯性矩 Iy 1365.8cm41.25cm 2.1cm X轴半截面净矩 Sx 1368.8翼缘宽度 b 16.6cm 翼缘厚度 t cm³腹板厚度 tw 53.9cm(4.1)直线单轨吊强度计算截面高度 h56cm有效高度 h1>0.6295N/mm²强度计算满足稳定计算:按《钢结构设计与计算》(第二版)表A-2查得σ=M/ψWnx=171N/mm²<代入φb'=1.07-0.282/φb=0.97Mx/(φb'ψWx)176N/mm²<295N/mm²φb 2.95稳定计算满足挠度计算:弯矩标准值Mx=0.25*L*(Qt1+Qt2)*10+0.125*Qt3*0.01*L²8.8挠度计算满足249.38+1.63251.01KN.m Vx=MxL²/(10EIx)= 2.3mm<[3500/400]mm 腹板厚度 tw (4.2)单轨梁下翼缘折算应力计算(4.2.1)下翼缘局部应力计算12.5mm 翼缘加板计算厚度 t 35mm 车轮滚踏面曲率半径 Re167mm 下翼缘宽度 b 166轮缘与轨道翼缘边缘间的距离 c 4mm 葫芦车轮数量4个轮压不均匀系数 k1.2单轨吊轮距 L0510mm根据式(8.5-10)计算ξ值a=(b-tw)/2=76.75mm e=0.164Re=27.39mm i=a+c-e=53.36mm0.17mmξ=i/a=0.695mm 1.61mm一个车轮的最大轮压0.58mm 1.8mm 1.2mm P max=k/(n*P)=122.85KN由式8.5-14,位置1处的局部应力:σ1x =-k1*(Pmax/t²)=-120N/mm²σ1y =k2*(Pmax/t²)=17N/mm²由式8.5-12,位置3处的局部应力:σ3x =k3*(Pmax/t²)=58N/mm²σ3y =k4*(Pmax/t²)=181N/mm²由式8.5-13,位置5处的局部应力:σ5y =k4*(Pmax/t²)=161N/mm²(4.2.2)下翼缘折算应力计算一组最大轮压设计值P1=2Pmax=245.7KN另一组最小轮压设计值P2=P-P2=163.80KNk1k2k3k4k5=*=σ5=σ5y+σ0y 251N/mm²<β1295324.5N/mm²1点折算应力计算满足。

箱梁吊车安装计算书

1.第1章 计算书及相关图纸1.1 工程概况小箱梁采用120t 龙门吊双机抬吊,吊梁捆绑用钢丝绳采用1770MPA 的6×36WS-FC 纤维芯钢丝绳,采用单根单层的捆绑方式。

1.2 计算依据1. 《钢丝绳通用技术条件(GB/T 20118-2017)》;2. 《》1.3 荷载计算1.3.1 汽车吊臂强度验算吊车选择:采用双机抬吊作业,则0.8*(Q 主+Q 副)≥Q 1+Q 220m 箱梁总重量为Q 1=60.11t 计算。

考虑吊具重量Q 2=0.5t 。

即0.8*(Q 主+Q 副)≥60.61t 。

1.起重高度计算起重高度计算:H ≥H 1+H 2+H 3+H 4式中H ——起重机的起重高度,停机面至吊钩的距离。

H 1——安装支座表面高度,停机面至安装支座表面的距离。

H 2——安装间隙,视具体情况而定,一般取0.2~0.3m 。

H 3——绑扎点至构件起吊后底面的距离。

H 4——吊具高度,绑扎点至吊钩的距离。

视情况具体而定。

取H 1=6m ,H 2=0.3m ,H 3=1.3m ,H 4=2m ,选用起重机的起重高度H ≥9.6m ,起重高度取10m 。

2.起重臂长度计算:m 14.411010H l 2222=+=+=R 式中 l ——起重臂长度(m );H ——起重高度(m ),取10m ; R ——工作半径(m ),取10m ;吊车工作半径R 为10m ,起重臂长为14.14m 时,参考120吨汽车起重机(配重32t )起重性能表(见附件),内插可得额定起重量为40t 。

可得(Q 主+Q 副)K ≥Q 1+Q 2,即(40+40)×0.8=64>60.61故选用2台120t汽车吊满足施工要求。

1.3.2最不利情况倾覆验算为保证汽车吊在吊装过程中的稳定,需进行抗倾覆验算,即需使稳定力矩大于倾覆力矩。

以120t吊车共同作业20米箱梁边梁距离作为最不利情况为验算对象,查《起重机设计规范(GB/T 3811-2008)》可知:ΣM=KG MG-KQMQ-KWMW≥0式中KG——自重加权系数,取1KQ——起升荷载加权系数,取1.15KW——风动载加权系数,取1M G 、MQ、MW——分别为汽车吊自重,起升荷载,风动荷载对倾覆边的力矩,N·m图9.3.2-1 汽车吊工作受力简图图中:G——汽车吊自重,120T汽车吊自重55t,加配重32t,总重87t;Q——起升物重量,考虑双机抬吊,取60.61/2=30.31t;W——风动载,按提升物重量的20%考虑;a——汽车吊重心至支腿倾覆支点的距离,支腿全伸7.3m,故a取3.65m; R——汽车吊工作半径,取值10m;h——风动载合力点高度120T汽车吊ΣM=KG MG-KQMQ-KWMW=1×87×4.35-1.15×30.31×(10-3.65)-0.2×30.31×(10+0.3+1.3/2)=90.73 kN·m>0故抗倾覆稳定性满足要求。

吊车梁计算

双轮距吊车梁的计算一、荷载计算1、吊车梁自重及埋件重h=0.65hf=0.15b=0.25m bf=0.50m轨道及埋件每米重=0.71KN/m轻级动力系数= 1.10吊车G1= 5.29小车G2= 2.00重物G3=10.00T吊车跨度Lk=8.74m主钩至吊车梁轨道的极限距离l1=0.59m 一根吊车梁上的轮数m=2个吊车计G1= 6.35小车计G2= 2.40吨重物计G3=14.00梁重及埋件重P=46.68KN2、垂直轮压垂直轮压P=99.69KN吊车均布荷合计q=7.83KN/m3、横向水平力横向水平力T0= 4.02KN二、吊车梁的内力计算(一)垂直力作用1、弯矩计算P1=100KN P2=100KN 车距宽b= 1.8mL= 5.96m P=199KN X= 3.58m a=0.600满足a=0.600试算值X1= 2.68m X2= 4.48最大弯矩M max=275KN*m1、剪力计算最大剪力Q max=193KN(二)横向水平力作用下弯矩及剪力横向最大弯矩M max= 5.99KN*m横向最大剪力Q max= 2.01(三)扭矩计算竖向力偏心矩e1=0.02m轨道高度=0.18m e2=0.38mm T= 3.52KN*m三、吊车梁配筋计算(一)纵向配筋钢筋强度fy=310N/mm2 138抗弯纵向钢筋面积AS=1844抗扭纵向钢筋总面积An=138纵向钢筋总面积AS=1983mm2受压区As=292拉配筋d1=22mm根数n=3受拉筋d2=22根数n=3实配A s=2280.8满足压配筋d1=20mm根数n=2受拉筋d2=22根数n=0实配A s=628.32满足(一)配箍筋1.43满足安全系数K= 1.55截面应满足的条件为 1.54满足混凝土的轴心抗压强度fc=10N/mm2配单筋双层混凝土的抗拉强度f t= 1.1N/mm2 按计算配筋箍筋保护层a s=0.025m箍筋直径d=8mm满足筋距S=120mm 钢筋强度fy=210N/mm21、方法一抗扭单支箍的面积As=17.33抗剪单支箍的面积As=29.38配单支箍总面积As=46.71mm2实配单支箍总面积As=50.271、方法二受扭箍筋As t1=0.3823受剪箍筋Asv=25.37配单支箍总面积As=25.75mm2Wt=0.018m3βt=0.5000.146ζ= 1.38配单支箍实际总面积As=46.71FALSE三、吊车梁挠度验算0.24 吊车轮距K= 1.800m 横轴系数=0.302k1=0.040Bd= 1.01864E+14Bc=9E+139.93长期荷载Mc=34.78短期荷载Md=218.427M253KN*m fcmax=10.87不满足四、吊车梁裂缝宽度验算纵向受拉钢筋直径d=2.2cm平均裂缝间距lf=111mm计算受拉钢筋应力fy=222N/mm2裂缝宽度δfmax =0.246满足吊车梁正截面配筋计算公式砼f c=10N/m ㎡砼fc m=11N/m ㎡ 钢f g=310N/m ㎡梁高h=650mm梁宽b=250mm弯矩M =275KNm剪力V =193KN 370.989398.99365.625单筋承受弯矩Mumax=371KN配单筋截面条件满足梁高h 0=585满足FALSE1、单筋公式:保护层as=65mmh 0 =585a=1375b=-2E+06c=2.8E+08判别式=1E+12有解962208截面受压X =208A s=1844.43565梁高h 0=5850.540.612、双筋公式:拉保护层a s=65mm 压保护层as=65mm 00.544761.4370.989398.9872941A s 1=0受压A s 2=0受拉A s总=m㎡双筋承受弯矩Mu1=370.99剪力V =1933、斜截面配筋:配弯起筋直径d 弯=22mm弯筋角度a =45根数n=0箍筋面积As 剪=29.3805箍钢f g=210N/m ㎡箍筋直径ds 剪=6箍筋设计间距@ =120mm 支数n =2弯钢f g=310N/m ㎡砼f c=10N/m ㎡102.3750荷载剪力V=193荷载剪力V=截面有效h0=585mm 0.07f c*b*h0=######需配筋箍抗剪V=193满足总抗剪V=193满足。

吊车梁计算说明书

第二部分 钢混吊车梁设计部分一、吊车梁截面型式此电站单机容量为3.5万KW ,电站的吊车梁为两跨连续梁,跨长为7米,梁的截面形式为T 型,其截面尺寸如图所示。

吊车跨度m L K 14=,根据最大起重重量3G =23t ,选用30t 单小车桥式起重机。

吊车其他数据为:吊车轮距K=0m ,吊车主钩极限位置m l 1.11=,吊车重1G =26.1t ,单个小车重t G 5.92=,吊车两边轮数m=1,吊车轨道及埋件600N/m 。

1、高度:根据T 型梁截面混凝土梁的截面一般为跨度的1/5~1/8,即为7000/5~7000/8,即1400~875,取h=900mm 。

2、梁肋宽:梁肋宽为梁高的1/2~1/3,即450~300,取b=400mm 。

3、翼板厚度:翼板厚度常为梁的1/7~1/10,但不小于100mm ,故取为150mm 。

4、翼板宽度除考虑受力要求外,还应有足够尺寸以布置钢轨及埋件钢轨附件,一般不小于350mm ,在梁端部,肋宽宜适当加大,以利于主筋的锚固。

5、设计原则及混凝土标号、钢筋型号按《混凝土结构设计规范(GBJ-8为9)》。

吊车梁混凝土标号为C40,纵筋Ⅱ级,箍筋为Ⅰ级。

二、吊车梁荷载计算2.1、均布恒荷载q (取单位长度为1m 计算) (1)、吊车梁自重:N/m 109360.1024)6.015.04.075.0(q 431⨯=⨯⨯⨯+⨯=(2)、砂浆抹平层(3cm 容量为34/102m N ⨯)及埋件重(m N /600) N /m 10960.010)06.06.003.02(q 442⨯=⨯+⨯⨯= (3)、均布荷载: N /m 1003.110)096.0936.0(q 44⨯=⨯+= 2、垂直最大轮压:N t p 4104.224.22⨯== 3、横向水平制动力:T 0=1.633N 410⨯三、吊车梁内力计算3.1、在垂直作用下(1)、弯矩计算:从《水工钢筋混凝土结构学》附录表中应得n a 和n k 值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

F=163X1.05X1.4=237.5KN

σ cr = 310Ν / mm 2

WW

2

σc =

φF t wl z

= 57.3Ν / mm 2

σ c ,cr = 162.2 Ν / mm 2

龙

满足要求 ③ 横向加劲肋尺寸确定:按构造要求在腹板两侧成对布置 外伸宽度: bs ≥ 取 bs = 85mm 厚度: t s ≥ bs 15 = 85 = 5.6mm 15 hw 1300 + 40 = + 40 = 83.3mm 30 30

6.227 × 10 = 5.56ΚΝ T k = η 2n 1 × 10 = 0.1 × 6+2 ×2 1

Q

Q +Q

㈡各项内力计算: 计算 项目 支座 处最 大剪 力 Vmax 最大竖向 弯 矩 M max 简图

网

WW

内力 V max =

222 9

T′ = γ

Τk =1.4 × 5.56=7.78 ΚΝ

ZH

τ=

V 222 × 10 3 = = 17 Ν / mm 2 hw t w 1300 × 10

UL

V = 222ΚΝ

ON

σ=

Μx w上 x

+

Μy w上 y

= 254.4

G. CO

Μ y = 27.5ΚΝ ⋅ m

M

取 t s = 6mm ⑸ 梁挠度验算: 吊车梁垂直挠度: (不靠虑动力系数,荷载用标准值,两台吊车) 783.7 Μx = = 533.6ΚΝ ⋅ m 1.4 × 1.05 等截面简支吊车梁竖向挠度按标准值计算 ∆=

初选腹板高

hw = 1300 ㎜

(1300/2+10-y)+10X(1300/2-y)X(1300/2-y)/2= 60X(1300/2+y)+10X(1300/2+y)X(1300/2+y)/2 得 y=139mm 5112 I x = 500 × 20 × 521 + 300 × 20 × 799 + 511 × 10 × 4 2 789 + 789 × 10 × = 810632cm 4 4

h0

tw

fy

41 5.34 + 4 ( h0 a )235= Nhomakorabea筑

τ cr = 1.1 f v / λ s = 111.2Ν / mm 2

2

龙

λc =

h0

tw

fy

28 18.9 − 5 a h0

235

=

ho / t w 28 10.9 + 13.4(1.83 − 1.15)

2

σ c ,cr = 1.1 f / λ c = 1.1

吊车梁计算 ㈠ 吊车资料: 起重量:16/3.2t 跨度 Lk =16.5m, 大车宽:B=5940mm 大车轮

载增大系数 β =1.07,并考虑动力系数 α =1.05,吊车竖向荷载分项系 γ Q =1.4 进 行计算。 竖向计算轮压:p= αβΡΚ ,max =1.05×1.07×1.4×163=222 ΚΝ

龙

W.

筑

M= 222 × (1.94 / 2 + 3.53) − 222 × 1.94 / 2 = 783.7ΚΝ ⋅ m

ZH

(3.060 + 7.060 + 9) = 422.5ΚΝ

吊车每个轮子的横向水平荷载标准值:

UL

ON

G. CO

距:K=4000 轨中心至大车外边缘距离:b=230mm 大车重:15t 小 车重:6.227t 最大轮压:16.3t 内力计算 计算吊车梁内力时,吊车梁自重及作用于其上轨道竖向荷载可近似以轮压乘荷

310 = 162.2 Ν / mm 2 2 1.45

G. CO

422.5 × 10 3 = 36.2 Ν / mm 2 1300 × 10

M

仅配置横向加劲肋的腹板各区格的局部稳定按下式计算: 57.3 25.9 36.2 ( σσcr ) 2 + ( ττcr ) 2 + σσc ,ccr = = 0.46 < 1 + + 310 111.2 162.2 满足要求 ② 弯矩最大格区的局部稳定验算 Μ x = 783.7ΚΝ ⋅ m

2 × 222(9.0 − 2.0) 2 = 411ΚΝ ⋅ m 1.4 × 1.05 × 4 × 9

222 6×1.4×1.05

㈢截面尺寸确定(16 Μ n 钢,[f]=300 Ν / mm 2 ) 1. 梁高与腹板厚

UL

783.7×7.784 222

ON

= 27.5ΚΝ ⋅ m × (5 + 9) = 352.3ΚΝ

vx l

=

满足要求。

筑

龙

网

WW

W.

ZH

UL

ON

M xl 533.6 × 10 6 × 9000 1 1 = = < 3 4 10 EI x 10 × 206 × 10 × 810632 × 10 3478 800

G. CO

M

6

ZH

= 50.8Ν / mm 2 < 310 Ν / mm 2

UL

σ =

M x max

y 783.7×10 + W上 = 15556 + ×103 6

M

27.5×106 6788×103

ON

G. CO

522675 = 7393cm 3 54 + 16.7

M

M y = 373.3 ×

7.784 = 13.1ΚΝ ⋅ m 222 373.3 × 10 6 13.1 × 10 6 + = 25.9 Ν / mm 2 3 3 15559 × 10 6788 × 10

2

W.

ZH

2

tw 177

h0

fy 235

=

2 × 510 / 10 345 = 0.7 < 0.85 177 235

UL

3

1.0 × 239.5 × 10 3 = = 57.3Ν / mm 2 10 × 418

ON

345 = 1.33 > 1.2 235 345 = 1.45 > 1.2 235

网

λs =

最大水平 弯 矩

G. CO

M

Vmax

所需截面抵抗矩可取:

.7×10 W = 1.2 Mf x max = 1.2×783 = 3137cm 3 300

3

经济高度为: h = 7 × 3 W − 30 = 7 × 3 3137 − 30 = 72.5cm

L ]10 −6 = 0.6 × 900 × 310 × 800 × 10 −6 = 1296mm hmin = 0.6 Lf [W

筑

σ σ cr

τ + τ cr

2

网

W.

τ cr = 111.2Ν / mm 2

2 2

σc 57.3 54.4 17 = = 0.41 < 1 + + +σ 310 111.2 162.2 c ,cr

2 2

810632 810632 下 = 15559cm 3 Mx = = 10146cm 3 52.1 79.9 ⑵ 制动结构对 y 轴惯性矩及面积矩(图二) W x上 =

筑

龙

A = 500 × 20 + 300 × 20 + 1300 × 10 = 29000mm 2 = 290cm 2

网

选用其中较大值,故取腹板为 —1300×10 2. 翼缘截面尺寸: 一般翼缘宽度 b 的范围是:h/2.5>b>h/6,520>b>217 为使截面经济合理选用上下翼缘不等的单轴对称 I 字型截面 上翼缘选用—500×20 下翼缘选用—300×20 3.梁的截面特征: ⑴ 梁对 X 轴的惯性矩及面积矩

σ =

Μx w上 x

+

Μy w上 y

=

τ=

v hwt w

=

F = 163 × 1.05 × 1.4 = 239.5ΚΝ

σc = λb =

φF t wl z

σ cr = f = 310Ν / mm 2

a h0

=

1500 = 1.15 > 1.0 1300

WW

1300 / 10 1 41 5.34 + 1 × 1.15

s wx

y

⑵ 腹板局部稳顶计算

hw 1300 235 = < 170 =140 210 t w 10

因此必须设置横向加劲肋,加劲肋间距为 a, 0.5 × hw ≤ a ≤ 2hw 650 ≤ a ≤ 2600 ⑷ 各区格的局部稳定计算 ① 边格取 V 最大时 M x = (422.5 − 222) × 1.5 = 373.3ΚΝ ⋅ m 取 a=1500mm

WW

W.

ZH

×422.5×10 按抗剪要求确定腹板厚度 t w ≥ 1.2hVw max = 1.21300 = 2.5 ㎜ fv ×175

3

UL

按经验公式确定腹板厚度 t w = 130 / 11 = 10.4mm

ON

G. CO

按刚度要求确定梁高,容许相对挠度取 w=L/800

M

A= 100 + 75 + 68 = 243cm 2 X=[68(52+17)+75X106]/243=52cm Ι y = 7500 × 540 2 + 500 × 8 × 250 2 + 350 × 8 × 175 2 522675 = 6788cm 3 52 + 25 4.梁截面承载力计算: ⑴ 强度计算: 正应力 σ : W y上 = 上翼缘: 下翼缘: 剪应力: + 500 × 20 × 520 2 = 522675cm 4 W y下 =