锥齿轮测量与修正技术

直齿圆锥齿轮加工误差分析与齿向的折尺检测法

直齿圆锥齿轮加工误差分析与齿向的折尺检测法摘要:圆锥齿轮是圆锥破碎机的重要部件,传动功率大,轮齿受到大的抗弯力矩。

因此,加工中有效的控制造成齿形误差、齿厚公差、周节差及齿向等误差,是减少齿轮失效的保证,从而提高齿轮啮合过程中的平稳性及接触精度。

关键词:直齿圆锥齿轮;轮齿失效;齿向;折尺;检测前言我公司承制生产的直齿圆锥齿轮,主要应用于圆锥破碎机设备。

锥齿轮副按一定的传动比传递功率,带动圆锥破碎机中的竖轴、偏心套旋转,形成曲体对矿石物料的挤压作用,使矿石被破碎成规定要求的粒度。

因此圆锥齿轮副是圆锥破碎机中重要的工件。

在实际工作运行中,圆锥破碎机有时会发生一些不正常的现象:如设备噪音较大、齿面点蚀、齿面交合现象,严重情况会造成应力集中将轮齿折断,出现产品质量问题。

上述情况,都是齿轮轮齿失效的形式。

为了避免这些失效形式的发生,在加工锥齿轮时完善加工工艺手段及提供科学的检测工具和方法,做好生产过程加工误差控制是保证圆锥齿轮质量的关键。

1.直齿圆锥齿轮加工中的技术测量圆锥齿轮在加工中,要满足图纸技术要求,采用有效的技术测量手段与标准的量具,有效的减少齿轮的各项加工误差。

下面以一心直齿圆锥齿轮为例,对齿轮加工误差产生的原因进行分析。

1.1.直齿圆锥齿轮的结构简图直齿圆锥齿轮由顶锥角δa,节锥角δ,根锥角δi,顶锥面A和背锥面B,节锥距L及大端直径,齿长L1等构成。

1.2.直齿圆锥齿轮的质量分析与检测1.2.1.在车床上加工锥齿轮时,保证节锥距L的准确性是不容忽视的,经分析节锥距误差是由顶锥角和背锥角的误差产生的。

从几何关系可知,背锥角应等于节锥角,当背锥角产生误差扩大时,制齿时节锥距会发生改变,加工的齿形会出现齿形误差。

当顶锥角出现误差时,顶锥面母线不能与节锥距相交与一点,会使齿轮的大端或小端齿顶高产生误差,加工出的齿厚因测量位置的改变而造成齿形误差。

我们知道,齿轮的齿形误差对齿轮副啮合过程中会产生瞬时传动比变化,即齿轮的平稳性较差。

螺旋锥齿轮接触区调整之探1

螺旋锥齿轮接触区调整之探讨----株洲沃尔得特种齿轮有限公司朱泽雷通常评定一对齿轮的接触区精度是否良好是把该对齿轮涂以如红丹粉之类的着色剂装在滚动检查机上,在标准的齿轮安装距条件下以轻载一起啮合滚动,轮齿上出现的印痕称为“齿轮的接触区”。

一、“失配”:从理论上讲,可以加工出与大轮完全共轭的小轮,但是,完全共轭的齿面并不好使用:安装时没有可调整性,极容易造成负荷集中在轮齿的边缘而使齿轮破坏。

因此,实际制造好的齿轮应是“局部共轭”或称“局部接触”;可在加工小轮的切齿计算时在小轮齿面上选择一个“点”,然后将这个“点”四周齿面轻轻地去除一部分,离这个“点”越远的地方多去掉一些,把理论齿面修正成一个与理论齿面在这个“点”相切而又能加工出的齿面,这个“点”应在齿面的中点,将这种实际齿面与大轮齿面相啮合,其接触又不布满整个齿面的“局部接触”。

这样的轮齿接触在正确安装距条件下应在齿面中部,即使有安装距误差接触区也会在这个“点”的附近扩展而不会使载荷集中在轮齿边缘上去,实践证明,这种局部接触的齿轮副比完全共轭的齿轮副好得多。

综上所述,在实际加工齿轮及计算加工参数时就要考虑将小轮的齿面大端和小端,齿顶和齿根多切去一些,我们称之为“失配”。

二、“接触区”接触区是衡量螺旋伞齿轮传动质量的综合指标,如果在加工制造和装配中造成接触区大、小、形状和位置的偏差,将使载荷集中在齿的大端或小头,也可能集中在齿顶和齿根处,这就引起局部应力集中,造成齿轮早期磨损或断齿。

因此,对“接触区”的形状、位置,接触的长短和宽窄都有严格要求,它直接关系到齿轮副在工作时的工作平稳性以及噪声的高低。

对于格里森齿制的齿轮副,当加以轻载荷工作时,接触区会向大端扩展,当满负荷工作时,接触区基本上布满齿面的绝大部分而不会使接触区“漫”出齿面,不会击穿轮齿的边缘。

而克林根贝格﹒奥利康齿制(摆线齿形)恰恰与其相反,应将接触区调至中间偏大端。

对于传动重负荷的螺旋伞齿轮,考虑到受力后齿轮和箱体的变形使“接触区”产生偏移,采用较小的接触区面积是为防止受力后“接触区”偏移到一端。

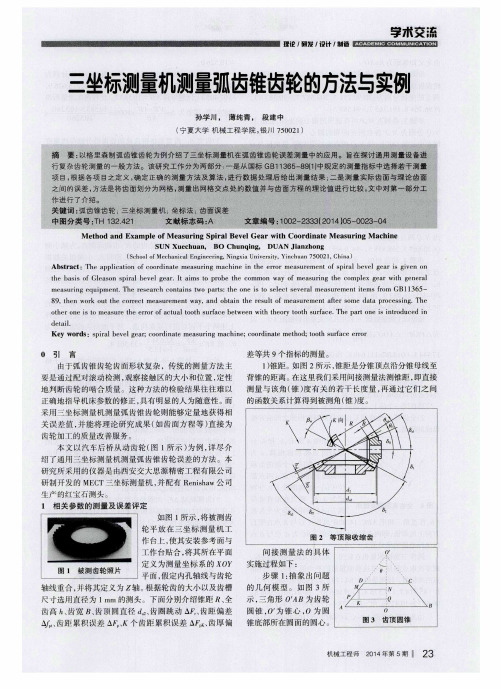

三坐标测量机测量弧齿锥齿轮的方法与实例

一

换 一个 齿 再做 相 同 的测量 ,得 出两 点 的坐 标 分 别为

( 1 1 8 . 7 9 7 5 , 2 1 3 . 5 3 7 9 , 一 9 7 . 0 3 02 ) , ( 1 l 9 . 3 1 5 l , 2 1 5 . 6 2 6 9 ,

到 的 结 果 , 误 差 为 △ _

l 0 O % 圭0 . 5 4 %。

× 1 0 0 % = 甏 妄

×

同在 中心 线 O 0 上, 故 N、 Q两 点 坐标 值 的横 、 纵 坐 标与 O 点相同, 而 z轴 方 向上 的 坐标 分 别与 M、 P在 Z轴方 向上

3 ) 齿 宽 。齿 宽 是 指锥 齿 轮 的轮 齿 沿 分锥 母 线量 度 的宽度 , 即 图 2中的 B 。图 5 所 示为 锥齿 轮 的轮齿 轴 截 面

测 量机沿 A 曰所在 的 圆周测 点 , 系统 经处 理 后得 冉 圆的特 征值 。 为减 小随机误 差 , 多测几 组数据 并求 平均值 , 得 出0

1 0 7 . 4 0 5 3 ) , 同理 可得 A ' B ' -1 0 . 5 8 3 3 。 比较 两次 测量 所得

步骤 3 : 得 到点 M、 P所在 圆周 的圆心 的坐 标 。 如图 3 ,

N、 Q分 别 为 M、 P各 自所 在 圆 周 的 圆心 。 南于 N、 Q与 O

、

齿距 累积误 差 △ 、 K个 齿 距 累积 误 差 △ x 、 齿 厚 偏

机械工程师 2 0 1 4 年第5 期 2 3

字木 交 流

理论 , 研发 , 设计 , 制 造

弧齿锥齿轮齿面优化修正及计算机仿真

( . rh se n P l tc nc l 1 No t we t r o y e h ia i r i Xi n 7 0 7 . i a; Un v st e y, ’ 1 0 2 Ch n a

i g p te n a d k n ma i lb h v o f c u l p r l b v lg a rv s a e u u l ifr n r m n a tr n i e t a e a i r o r a i e e e rd ie r s a l d fe e t fo c a s a y t e a a y i lr s l f t e o i ia e i n o t i e y To t o t c h n l t a e u t o h rgn ld s b an d b o h C n a t An lss ( c s g ay i TCA )t c — e h

正 过 程 带 来 了 困 难 , 易 获 得 良好 的 效 果 。 不

u i g Le s q a e M  ̄h d i r s n e . n me ia x mp e b a s o o p t r e i l— s a tS u r n o sp e e t d A u r l a l y me n f m u e i d smu a c e c z t n s o e a r e n fTCA e u sb t e o r c e o t u f c n h rg n l e i n, i h wst g e me t o h o r s R e we n c r e t d t o h s r a ea d t eo i a s i d g ic u i g t e b a i g p te n a d k n ma i l e a ir n l dn h e rn a tr n ie t a h vo . c b Ke r s p r l e e e r o t l n s o r c in y wo d :s i v l a ;t o h f k ;c re t a b g a o

圆锥齿轮接触区的调整

圆锥齿轮接触区的调整圆锥齿轮接触区的调整在生产之前,机床调整卡要精确地计算,因为它是操作工人安装调整机床的依据。

但实践证明,完全按调整卡安装后所切制的产品要获得理想的接触,几乎是不可能的。

原因很复杂,除计算误差以外(其实这不是主要原因),尚有机床本身的因素,更主要的是来自相配齿轮的原因,因此齿轮的接触区调整是相当重要而复杂的工作。

齿轮的接触区,通常在专用的“锥齿轮滚动检验机”上进行,大小齿轮各按其自身的理论安装距离进行安装后,齿侧符合实际规范要求的间隙,齿表面涂色,开动机床时,从动轴一方稍施压力,齿表面即出现接触斑痕。

这种方法简单易行,也能比较真实的反映齿轮使用时的状况,因而被广泛用于生产。

1)不良接触区产生的原因接触精度是齿轮重要的质量指标,根据齿轮使用的场合不同,对此项精度提出了接触面积的大小及在整个齿面上的位臵等要求,不符合这种要求的种种接触,都属于不良的接触区。

从理论上分折,不良的接触区均由齿形、齿向误差所致。

齿形误差含齿轮实际压力角与理论压力角的误差(或被切齿轮与标准件压力角的误差),它表现在接触区沿齿高方向分布不理想。

齿向误差的含义包括齿长方向节锥理论齿线延长线的相交性(或叫对中性)和自齿大端至锥顶收缩比例的关系。

它表现在接触区沿齿长方向分布的不理想。

下图是几种不良接触的实例。

图:加工误差对齿轮接触区的影响及其组合情况2)不良接触区的改善改善不良的接触区是工艺人员和操作工人经常遇到的工作,是机床调整的重要任务。

在弄清楚产生不良接触的原因之后,操作工人的功夫就在于准确、适量的修正机床调整数据,使不良的接触区得到改善。

在滚动检验机上,将铣完的齿轮与相配齿轮按理论安装距安装后,经过对滚,若接触区在齿高方向不理想,此时改变小轮的安装尺寸(前进或后退小轮)可以使齿高方向的接触得到改善并获得理想的位臵。

若接触区在齿长方向不理想,可以垂直移动从动轴的位臵(上升或下降被动轮轴)可使某一齿面的接触改善并获得理想的接触区。

锥齿轮加工工艺

锥齿轮加工工艺1. 引言锥齿轮是一种常用的传动装置,广泛用于机械设备中。

为了生产高质量的锥齿轮,需要进行精确的加工。

本文将介绍锥齿轮加工的工艺流程和各个环节的注意事项。

2. 锥齿轮加工工艺流程锥齿轮加工的工艺流程主要包括以下几个环节:2.1 锥齿轮设计首先需要进行锥齿轮的设计,包括模数、齿数、压力角等参数的确定。

合理的设计可以保证锥齿轮在工作过程中具有良好的传动性能。

2.2 齿轮加工材料准备选择合适的材料是锥齿轮加工的关键。

常见的锥齿轮材料包括合金钢、碳素钢等。

在材料准备阶段,需要选择质量优良、机械性能良好的材料。

2.3 精密数控加工锥齿轮加工通常采用数控机床进行,以保证加工精度和生产效率。

数控加工过程包括铣削、齿轮切削、修整等操作。

2.4 轮齿磨削在锥齿轮加工中,轮齿磨削是非常重要的一步,可以提高齿轮的精度和表面质量。

轮齿磨削的工艺参数需要根据实际情况进行调整,包括磨削速度、磨削深度等。

2.5 齿轮检测和修正完成锥齿轮加工后,需要进行质量检测。

常见的检测方法包括齿距测量、齿厚测量、齿轮磨削误差测量等。

如果发现问题,需要进行相应的修正。

3. 锥齿轮加工工艺注意事项在锥齿轮加工过程中,需要注意以下几个方面的问题:3.1 材料选择选择合适的锥齿轮材料非常重要。

需要考虑材料的强度、硬度、耐磨性等性能指标,并结合具体的工作条件进行选择。

3.2 加工精度控制锥齿轮加工的精度直接影响到传动系统的性能。

在加工过程中,需要控制好各个环节的精度,特别是轮齿磨削过程中的精度控制。

3.3 加工过程中的温度控制由于锥齿轮加工过程中存在磨削、切削等高温操作,需要注意及时散热、控制温度,以避免材料的变形和质量的下降。

3.4 质量检测的重要性锥齿轮质量的合格与否,需要通过质量检测来判断。

在加工过程中,需要及时进行质量检测,并在问题发现后进行修正。

4. 结论锥齿轮加工是一项复杂的工艺,需要综合考虑材料选择、加工精度控制、温度控制等因素。

格利森弧齿锥齿轮的装配与调整

格利森弧齿锥齿轮的装配与调整1装配前的准备工作首先应阅读设计图,了解齿轮副的设计要求、设计参数等,然后应检查和分析标在零件上和任何标签上由制造者提供的加工参数和各类标记,如齿轮的安装距、侧隙、接触区的图样、两个齿轮的装配标记、配对号等。

如果齿轮上没有标记,则应从设计要求中获得必需的数据。

最终检验后,所有的齿轮和齿轮轴应进行检查,保证轮齿面和安装定位面、轴肩、隔套及其它与齿轮安装位置有关的各零件面没有损坏。

同时也应检查这些部位有无刻痕、毛剌,若有应仔细将其去掉。

2安装与调整首先,根据制造者提供的安装距将小轮定位(图1)。

为此应装上未配磨好的调整垫片,测量出安装距,计算出调整垫片的正确尺寸。

测量安装距也可用专门的量具测量。

然后再按标明的侧隙调整大轮,这一侧隙应在啮合的最紧点测量,可用压表法测。

先把小轮固定,防止转动,牢固装上百分表,使百分表触头垂直于轮齿大端最外接近节圆直径的齿面,正反向转动大轮时,百分表上的读数即为侧隙值。

若侧隙值不等于给定值,则可按原来的装配方法进行修正。

调整过程中大轮或小轮所需进行的轴向移动量Δt可由下式求得Δt=Δjn/2tgαsinθ式中θ——节锥角Δjn——齿轮的侧隙变动量α——压力角侧隙修正后,应检查轮齿接触区是否符合规定。

检查时先在齿面上均匀地涂一层红油等着色剂、并在低速情况下,在两个方向上转动一对齿轮副几转之后,得到的轮齿接触区应与制造者提供的轮齿接触区相似。

一般情况下,轻载时接触区的长度约为齿宽的一半左右,并位于中间靠小端位置,它不应延伸至大、小轮齿的齿顶,在小轮轮齿上应稍微靠近齿顶,而在大轮轮齿上应稍微靠近齿根。

一个齿轮上齿与齿之间接触区的形状、位置和强弱的变化标志着装配与制造质量的好坏,但齿轮副的载荷的大小及有无负载对接触区的位置与大小有较大的影响,调整时应注意。

3轮齿接触区的修正轮齿接触区的形式较多,每种情况的调整方法又有所不同。

下面仅就我们在装配调整中遇到的几种接触区形式进行分析。

基于三坐标测量的螺旋锥齿轮检测关键技术

基于三坐标测量的螺旋锥齿轮检测关键技术武冠宏;赵韩;吴占雨;余晗【摘要】文章从齿面方程的建立、网格点的划分、网格点的测量及齿面误差修正方法等方面对螺旋锥齿轮检测的关键技术进行了研究,通过实验得出三坐标测量机测量螺旋锥齿轮齿面偏差与齿距累计误差,并对测量中的数据进行处理。

结果表明:基于三坐标测量的螺旋锥齿轮检测的齿面偏差与齿距累积误差明显小于普通齿轮检测仪的测量结果,测量精度高,可为指导螺旋锥齿轮的齿面修正与机床参数修正提供依据。

%The key technologies of spiral bevel gears examination were studied in view of the establish‐ment of tooth surface equation ,the division and measurement of grid points and the tooth surface er‐ror correction .The spiral bevel gear tooth surface deviation and cumulative tooth pitch erro r were measured by the experiments with three‐coordinate measuring machine(CMM ) and the measurement data wereprocessed .The results show that the tooth surface deviation and cumulative tooth pitch er‐ror measured by three‐coordinate measuring machine are significantly less than those by the common geardetector ,thus proving the high precision of the method .The study is valuable for the spiral bevel gear tooth surface correction and machine parameter modification .【期刊名称】《合肥工业大学学报(自然科学版)》【年(卷),期】2015(000)004【总页数】4页(P437-440)【关键词】三坐标测量;螺旋锥齿轮;检测;齿面方程【作者】武冠宏;赵韩;吴占雨;余晗【作者单位】合肥工业大学机械与汽车工程学院,安徽合肥 230009;合肥工业大学机械与汽车工程学院,安徽合肥 230009;合肥工业大学机械与汽车工程学院,安徽合肥 230009;合肥工业大学机械与汽车工程学院,安徽合肥 230009【正文语种】中文【中图分类】TH72随着国内外三坐标测量机的迅速发展,三坐标检测技术已经成为检测齿轮精度的重要手段[1]。

弧齿锥齿轮制造技术

弧齿锥齿轮基础知识一、弧齿锥齿轮的种类、特点锥齿轮用于传递相交轴之间的运动和动力,一般夹角为90°。

锥齿轮的分类可以按齿面节线、按两轴线相对位置、按齿顶的收缩形式等不同方法。

锥齿轮按齿线形状可以分为直齿、斜齿和曲线齿。

曲线齿又可以分为弧齿、延伸外摆线齿和长幅渐开线齿。

圆弧齿锥齿轮,其轮齿是用圆形盘铣刀切制的,工件的假想平面齿轮的节线为圆弧的一部分。

(图1-1)(图1-1)延伸外摆线齿锥齿轮,齿面节线是延伸外摆线的一部分。

当一个圆在一条直线上无相对滑动的纯滚动时,圆的一点相对于此直线所走的轨迹叫做摆线,这个作纯滚动的圆叫“滚动圆”,如果滚动圆沿着一个叫做“基圆”的内圆周作纯滚动时,滚动圆上一点的轨迹叫做“内摆线”;滚动圆在基圆的外侧圆周作纯滚动时,滚动圆上一点的轨迹叫做“外摆线”。

如果在外摆线滚动圆外有一任一点与滚动圆相(图1-2)对固定,该点相当于滚动圆延长半径上的一点,当滚动圆在基圆上作纯滚动时,该固连的点所走过的轨迹叫做“延伸外摆线”,延伸外摆线锥齿轮的假想平面齿轮齿面节线就是该曲线的一部分。

(图1-2)准双曲线齿轮用于传递交错轴之间的运动和动力。

按齿线可以分为弧齿收缩齿和长幅外摆线等高齿。

该类齿轮相当于把垂直相交轴的小齿轮轴线,向上或者向下偏置一个距离E,这个距离叫做“偏置距”,轴线偏置可以使小轮有较大的螺旋角,由于小轮螺旋角的增大,也增大了小轮的端面模数,从而也增大了小轮直径,并提高了小轮的强度和寿命。

这种齿轮(图1-3)沿齿长和齿高方向都存在相对滑动、轴线偏置齿轮一般称为“双曲线齿轮”,因为这种齿轮的节面为一双曲线回转体表面的一部分。

(图1-3)按齿顶的收缩形式不同,曲线齿锥齿轮可以分为等高齿、渐缩齿、双重收缩齿等。

等高齿锥齿轮的大端、小端的齿高一样,同时面角、根角和节角均相等,刀齿的压力角等于工件的压力角。

切制等高齿锥齿轮的机床调整简便,因为不需要切削刀具的压力角修正,刀具的数量可以大大减少,加工出来的工件精度高。

齿形测量中的齿轮安装误差修正

本文依据坐标变换原理提出了齿轮偏心测量模 型,很好地解决了齿轮在偏心情况下的齿形测量问 题。随着研究的深入,齿轮测量模型还可扩展到齿 距、齿向和偏摆安装测量误差修正过程中,可基本解 决齿轮在测量过程中的安装误差问题。

齿面数学模型

齿轮测量中心可以选择多种测量方法对齿轮进 行测量,其中法向极坐标测量法因其测球补偿量固

中图分类号:TG86;TH71 文献标志码:A

DOI:10.3969/j.issn.1000-7008.2019.06.019

CorrectionofGearInstallationErrorinToothProfileMeasurement

XiongXiang,ShiZhaoyao,YuBo,ZhouGuangcai

80

工具技术

齿形测量中的齿轮安装误差修正

熊祥1,石照耀1,于渤1,周广才2

1北京工业大学北京市精密测控技术与仪器工程技术研究中心; 2哈尔滨精达测量仪器有限公司

摘要:齿轮安装误差是齿形测量中较为常见的误不同齿有不同影响,对同一齿面上不同测量点的影响也不同,因此不能使用简单的线性公式对安装误差进

式中,τ=ztanβrbcosα;β为分度圆螺旋角(若 β≤0为 左旋,若 β>0为右旋);α为齿轮压力角。

量过程中使测球相对测杆上下摆动,通过对摆动量的

处理即可求得齿轮的各项误差。当齿轮存在安装误