载重汽车转向桥设计

车辆转向系中的电液控制技术

车辆转向系中的电液控制技术1 普通汽车动力转向动力转向系统(Power Steering)已经成为汽车转向系发展的主流,它依靠驾驶员的体能并在其它能源帮助下进行汽车转向,较好地解决转向轻便和转向灵敏的矛盾,提高了行驶的安全性和舒适性。

目前应用广泛的助力转向系统有;液压助力转向(HPS)、电控液压动力转向(EHPS)、电动助力转向系统(EPS)。

由于电源和电机的原因,限制了EPS在大型汽车上的应用;液压助力转向系统能量损失大,不适合小型车采用,但助力能量特别大,所以在大型车上应用广泛。

液压助力转向系统HPS是在驾驶员的控制下,借助于汽车发动机带动液压泵产生的液压力来实现车轮转向。

液压动力转向技术成熟,能有很好的路面信息反馈,操控精确,助力能量能通过调节液压阀进行调节,普及率最高,如图2-26所示。

图2-26 液压动力转向原理图电控液压动力转向系统的种类很多,但其基本原理都是通过在油泵或转向器上加装电子执行机构或辅助装置,根据车速控制液压系统的流量或压力。

目前使用较多的电控液压动力转向采用直流电动机代替发动机驱动油泵。

控制器根据车速信号、转向盘转速信号控制电动机转速,从而控制油泵的流量,达到助力转向的目的。

在没有转向操作时,电动机以较低转速运转甚至停止运转,因而可以降低能量消耗。

主要由油泵、电磁阀、分流阀、动力缸、齿轮箱与控制阀组成,如图2-27所示。

图2-27 电控液压动力转向系统示意图随着对环保要求的提高以及对操作稳定性能及操作舒适性日益增长的要求,电控液压动力转向、电动助力转向系统将广泛应用于汽车转向系。

电控液压动力转向系统是介于HPS 和EPS之间的过渡产品,在目前阶段,由于EHPS技术成熟,成本较EPS低,较HPS节能环保,并且较EPS具有非常优越的转向感,因此在一定时期还将具备较大市场潜力,将继续得到改进和发展。

2 重型平板运输车独立转向系统在目前工程机械领域,液压传动为主的操纵控制占据主导位置。

浅析汽车起重机与全路面起重机的三大区别(图文)

市场上较普遍的两种起重设备分別是(俗称汽车吊)和全路面起重机,二者在外观设计上差别很小,不容易区分;实际构造制作工艺有很大区别,森源重工现总结了汽车起重机与全路面起重机的三大区别:汽车起重机汽车起重机(汽车吊)是装在普通汽车底盘或特制汽车底盘上的一种起重设备,其行车驾驶室与起重操控室分离设置。

全路面起重机外观设计与汽车起重机十分相像。

它既能像汽车起重机一样快速转移、远距离行车,又可满足在窄小和坑坑洼洼或泥泞场所上工作的要求,可以实现行驶速度快,多桥驱动,全轮转向,三种转向方式,距地空隙大,爬坡度高,可不用支腿吊重等功能,但价位较高,对使用和维保水平标准也较为高。

1、底盘设计的区别普通的汽车起重机是在载重汽车底盘上增加一个起重装置,构成了汽车起重机。

全路面起重机的底盘是专业的地盘技术设计,两者看上去差不多,但其中技术难度大有不同。

全路面起重机有两项独有的设计:油气悬架系统和多桥转向系统设计。

正是由于这两项设计,让全路面起重机与汽车起重机的底盘对比,具备更强的承受压力能力、更平顺的行驶性能、更有效地平衡轴荷和增加整机的侧倾刚度。

全路面起重机可以进行多桥驱动和多桥转向,可以有多种选择方式,满足不同的工作需要。

工作时的平稳性比汽车起重机有所提高,它离地间隙大,可以实现在崎岖不平的地面工作。

2、吊臂制造工艺的区别全路面起重机的吊臂制作工序比普通的汽车吊要先进得多。

通常有专业的吊臂制造厂采用高强度的钢材开展生产。

比如外国吊臂广泛选用960 MPa以上的钢材,一些100t级的起重机为降低质量,吊臂上甚至采用了仅4mm厚的瑞典SSAB生产的Weldox1100型钢板,SSAB 目前正在研制1300MPa的超高强钢板。

归根结底,全路面起重机与一般的汽车起重机的吊臂相比,它们的刚度更大、质量更轻,性能更优越!3、总线控制系统的区别传统汽车起重机的电器控制系统是一对一的直接唯一控制,导线内流动的是模拟信号。

随着起重机的电气系统越来越复杂,特别是大量ECU (Electric Control Unit)的使用,一对一的通信已无法应对复杂的问题。

车桥和车轮分析及讲解

(1)深槽轮辋 用于轿车、轻型越野车(CA7560,BJ2020) 着合直径 中部深凹槽 结构简单 (2)平底轮辋 货车用(EQ1090,CA1091) 整体挡圈,开口锁圈 (3)对开式轮辋 螺栓连接内外两部分(EQ2080,SX2150)

4.车轮规格

轮辋宽度B; 轮辋直径d; 安装螺栓孔节圆直径d1; 偏置距E—轮辋中心到 车轮安装面的距离; 轮毂直径d2; 安装螺栓直径d3。 安装螺栓的数目和分布 角度。

三、轮胎

1. 作用

和汽车悬架系统一起缓冲路面的冲击,并衰减其振动, 保证车辆具有良好的舒适性和平顺性; 保证车轮和地面之间有良好的附着性,提高车辆的动 力性、制动性; 承受汽车的重量、动载荷和来自各方向的力和力矩, 提高车辆的操纵稳定性; 提高车辆的通过性。 轮胎必须具有适宜的弹性、阻尼和承载能力; 胎面部分具有增强附着能力的花纹:

按帘线排列方向分为: 普通斜交轮胎; 子午线轮胎。

有内胎的充气轮胎 (1)组成 内胎,外胎,垫带

4.

外胎由胎面(胎冠、胎肩、 胎侧)、缓冲层、帘布层、胎 圈组成。

(2)普通斜交

胎 外胎:帘布层、 缓冲层、胎圈 外胎各组成部 分的作用: 帘布层:是外胎的 骨架,用双数层 的挂胶布组成, 保持轮胎的形状 和尺寸,层数越 多,轮胎强度越 大;

轮毂:为一个旋转件,在轮毂上可安装制动鼓。通过两个轮 毂轴承安装在转向节轴颈上,内端为大轴承。

转向节:为一叉形件,在叉形件上有安装主销的两个轴孔, 可安装轴承的为转向节轴,在轴的根部安装有制 动底板。

其它部分:

转向节臂与转 向杆系共同运 动,实现汽车 的转向。 润滑: 转向桥的运 动部件之间 的润滑,一 般采用润滑 脂润滑。

货车驱动桥设计解放CA141

诚信承诺书本人郑重承诺:本人承诺呈交的毕业设计《货车驱动桥设计》是在指导教师的指导下,独立开展研究取得的成果,文中引用他人的观点和材料,均在文后按顺序列出其参考文献,设计使用的数据真实可靠。

本人签名:日期:年月日货车驱动桥设计摘要驱动桥是汽车中的一个部分,承担了来自变速箱的动力,将动力减速增扭并改变方向后,分配给左右驱动轮,让差速器允许左右驱动轮以不同的转速旋转。

因此,在发动机相同的情况下,采用性能优良且发动机匹配性比较高的驱动桥便有效节油。

它与车架可以是非独立悬架式连接,也可以独立悬架式连接。

本论文研究的是解放CA141货车驱动桥设计,通过驱动桥的学习和设计实践,可以更好的学习并了解汽车设计与机械设计的知识技能。

本论文要设计在保证动力性好的前提,提高燃油经济性、汽车平顺性还有汽车操纵性。

包括驱动桥结构的选择、主减速器的设计、差速器的设计、驱动桥壳以及强度分析和图纸的绘制。

通过驱动桥的设计,对自己设计选择与分析,从而对驱动桥的整体构造加深了认识。

关键词:驱动桥;非独立悬架;主减速器;差速器。

The Design of Drive Axle TruckAbstractDrive axle is a part of automobile,it carries the power from the transmission,it will power down and increase torque and change direction, distribution to the left and right driving wheel. It makes the differential allows left and right wheels spin at different speeds. Therefore, the engine of the same, with excellent performance and the matching of engine driving axle of relatively high efficiently saving. Drive axle and frame can be non independent suspension type connection, also can independent suspension. The research of this paper is the design of Jiefang CA141 truck driving axle, Through the drive axle design of the study and practice, can better learning and understanding of automotive design and mechanical design knowledge and skills. In this paper, to design the power of good, improve fuel economy, vehicle ride comfort and vehicle handling. Includes a drive bridge structure, the main reducer, differential design, the design of drive axle housing and strength analysis and drawing. Through the drive axle design, the selection and analysis of their own design, the overall structure of the driving axle to deepen the understanding.Keywords: The drive axle; Non independent suspension; The main reducer; The differential mechanism.目录1 前言 (1)1.1货车驱动桥设计的基本要求 (1)1.2本课题的主要研究内容 (1)1.3本课题的研究计划 (2)1.4本章小结 (2)2 驱动桥设计方案的确定 (3)2.1主要技术参数 (3)2.2货车驱动桥的结构的确定 (5)2.2.1断开式驱动桥的结构分析 (5)2.2.2非断开式驱动桥的结构分析 (6)2.2.3货车驱动桥形式的确定 (7)2.3 主减速器结构的确定 (7)2.3.1主减速器的齿轮类型确定 (7)2.3.2主减速器的减速形式确定 (7)2.4差速器结构的确定 (8)2.5半轴结构的确定 (9)2.6驱动桥壳型式的确定 (9)2.7本章小结 (10)3主减速器的设计 (11)3.1主减速器锥齿轮的设计 (11)3.1.1主减速比的计算和确认 (12)3.1.2双极主减速器结构的确定 (12)3.1.3根据发动机的扭矩和低传动比计算转矩 (13)3.1.4根据驱动轮的扭矩打滑计算转矩 (14)3.1.5根据日常行驶平均转矩确定从动锥齿轮计算转矩 (14)3.1.6转矩Tz的计算 (15)3.2主减速器锥齿轮的主要参数 (15)3.2.1主要参数内容 (15)3.2.3主、从动锥齿轮齿形参数计算 (16)3.2.4主,从动锥齿轮齿宽B1和B2 (16)3.2.5螺旋角的中点 (17)3.2.6法向压力角α (17)3.2.7螺旋方向 (17)3.3主减速器齿轮参数 (18)3.4主减速器锥齿轮的强度计算 (20)3.4.1单位齿长圆周力 (20)3.4.2齿的弯曲强度 (21)3.4.3齿面接触强度 (22)3.5第二级圆柱齿轮设计 (22)3.5.1圆柱齿轮副精度等级、材料及齿数 (22)3.5.2根据齿面接触强度设计 (23)3.5.3根据齿根弯曲强度设计 (25)3.5.4第二级圆柱齿轮副几何尺寸的确定 (26)3.5.5第二级斜圆柱齿轮弯曲疲劳强度的校核 (27)3.6主减速器锥齿轮的材料 (28)3.7本章小结: (28)4 差速器的设计 (29)4.1 差速器的简单概述 (29)4.2行星齿轮数目的选择 (29)4.3行星齿轮球面半径的确定RB (29)4.4差速器齿轮强度计算 (33)4.5差速器设计要点 (33)4.6差速器齿轮材料的选择 (34)4.7本章小结: (34)5 半轴的设计 (35)5.1半轴的简单概述 (35)5.2半轴的结构设计 (36)5.3半轴的强度计算 (36)5.4本章小结: (36)6 驱动桥桥壳 (37)7结论 (38)参考文献 (39)致谢 (40)附录 (41)附录一:设计中参数选择的参考 (41)附录二:外文文献及译文 (42)附录三:AUTO CAD图 (51)1 前言驱动桥是汽车的一个重要部分,一般是由主减速器、差速器、车轮传动装置(半轴)和驱动桥壳组成。

轻型货车驱动桥设计

轻型货车驱动桥设计任务书1.整车性能参数驱动形式6×2后轮轴距3800 mm轮距前/后1750/1586 mm整备质量4310 kg额定载重量5000kg空载时前轴分配负荷45% 满载时前轴分配负荷26%前悬/后悬1270/1915 mm最高车速110 km/h最大爬坡度35%长、宽、高6985、2330、2350 mm发动机型号YC4E140-20最大功率/转速99.36 /3000 kw/rpm最大转矩/转速380 /1200~1400 N.m/rpm变速器传动比7.7 4.1 2.34 1.51 0.81倒档8.72轮胎规格9.00-20离地间隙>280mm2.具体设计任务1)查阅相关资料,根据其发动机和变速箱的参数、汽车动力性的要求,确定驱动桥主减速器的减速形式,对驱动桥总体进行方案设计和结构设计。

2)校核满载时的驱动力,对汽车的动力性进行验算。

3)根据设计参数对主要零部件进行设计与强度计算。

4)绘制装配图。

5)完成设计说明书。

目录1.结构方案分析 (2)2. 主减速器设计 (4)2.1主减速器结构方案分析 (4)2.1.1结构形式 (5)2.1.2主减速器主、从动锥齿轮的支承方案 (5)2.2主减速器锥齿轮设计 (6)2.2.1减速比的确定 (6)2.2.2主减速器计算载荷的确定 (7)2.2.3主减速器锥齿轮的主要参数选择 (9)2.2.4主减速器锥齿轮的材料 (12)2.2.5主减速器圆弧锥齿轮的几何尺寸计算用表 (12)2.3主减速器锥齿轮的强度计算 (14)2.3.1单位齿长圆周力 (14)2.3.2齿轮弯曲强度 (15)2.3.3轮齿接触强度 (15)2.4主减速器锥齿轮轴承的设计 (15)3差速器设计 (15)3.1差速器结构形式 (16)3.2差速器齿轮设计 (16)3.3差速器齿轮的材料 (20)3.4普通锥齿轮式差速器齿轮强度校核 (20)4 驱动车轮的传动装置设计 (21)4.1半轴的型式 (21)4.2半轴的设计与计算 (212)4.3半轴的强度计算 (22)4.4半轴的材料与热处理 (23)5驱动桥壳设计 (23)5.1桥壳的结构型式 (24)5.2桥壳的受力分析及强度计算 (24)6设计总结 (25)参考文献 (25)1、结构方案分析汽车驱动桥主要由主减速器、差速器、左右半轴、驱动桥壳等核心部件构成。

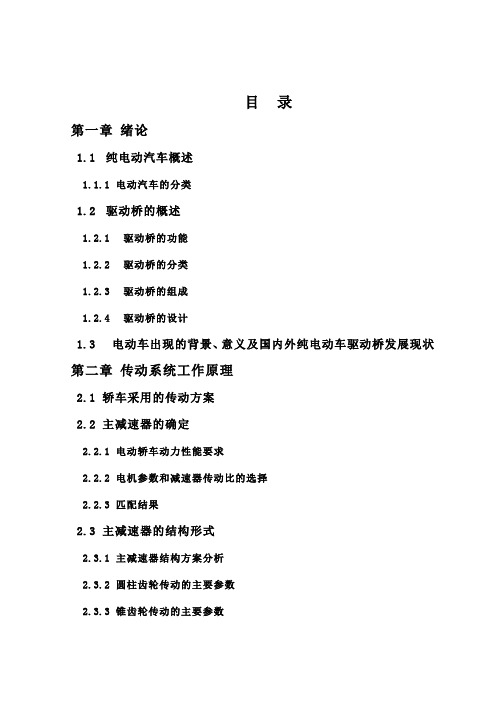

毕业设计--纯电动汽车驱动桥设计

目录第一章绪论1.1纯电动汽车概述1.1.1 电动汽车的分类1.2驱动桥的概述1.2.1驱动桥的功能1.2.2驱动桥的分类1.2.3驱动桥的组成1.2.4驱动桥的设计1.3电动车出现的背景、意义及国内外纯电动车驱动桥发展现状第二章传动系统工作原理2.1 轿车采用的传动方案2.2 主减速器的确定2.2.1 电动轿车动力性能要求2.2.2 电机参数和减速器传动比的选择2.2.3 匹配结果2.3 主减速器的结构形式2.3.1 主减速器结构方案分析2.3.2 圆柱齿轮传动的主要参数2.3.3 锥齿轮传动的主要参数2.4 差速器的确定2.4.1 差速器的工能原理2.4.2 差速器的选择2.4.3 差速器主要参数的计算2.5 相关轴及轴承设计2.5.1减速器输入轴2.5.2齿轮中间传动轴2.5.3相关轴承的选择2.5.4键的选择和校核2.5.5轴承的强度校核第三章毕业设计总结与感想第1章绪论1.1纯电动汽车概述1.1.1电动汽车的分类电动汽车在广义上可分为3 类,即纯电动汽车(BEV) 、混合动力电动汽车(HEV) 和燃料电池电动汽车(FCEV)。

纯电动汽车是完全由二次电池(如铅酸电池、镍镉电池、镍氢电池或锂离子电池)提供动力的汽车。

目前,这三种汽车都处于不同的研究阶段。

由于一次石化能源的日趋缺乏,纯电动汽车被认为是汽车工业的未来。

但是车用电池的许多关键技术还在突破,因此,纯电动汽车多用于低速短距离的运输。

混合动力车的开发是从燃油汽车到未来纯电动汽车的一种过渡阶段,它既能够满足用户的需求,有具有低油耗、低排放的特点,在目前的技术水平下是最切合市场的,但是混合动力车有两个动力源,在造价和如何匹配控制上还需要继续努力。

燃料电池电动汽车才有燃料电池作为能源。

燃料电池就是利用氢气和氧气(或空气)在催化剂的作用下直接经电化学反应产生电能的装置,具有无污染,只有水作为排放物的优点。

但现阶段,燃料电池的许多关键技术还处于研发试验阶段。

半挂汽车列车直角转弯仿真分析

半挂汽车列车直角转弯仿真分析半挂汽车列车通过直角弯道时为避免碰轧内角点、越出边界线,需要规划合理的行车路径。

为验证驾驶人经验路径的合理性,建立了半挂车组转弯模型,确定了半挂车组转弯路径算法,以驾驶人操作某型半挂车为例,结合车辆参数及直角转弯标准场地环境参数对经验路径进行仿真。

仿真图与实车试验在变化趋势及数值精度上保持了一致,比较真实地反映了半挂车组直角转弯的避障要求,验证了驾驶人经验操作的合理性,说明建立的半挂车组转弯模型及算法具有一定的适用性和可靠性,为直角转弯操控行为由经验型向数字化、精准化转变提供理论参考。

标签:半挂汽车列车;直角转弯;仿真分析0 引言半挂汽车列车车宽体长,转弯半径大,内轮差大[1-2],通过直角弯道时,为防止出现碰轧内直角点、越出边界线等不当现象,根据预瞄—跟随系统理论[3],驾驶员需先设计合理的行车路径即预瞄轨迹,再做出最优转向盘转角输入,让行驶曲率尽可能与预瞄量接近[4]。

相比实车试验,计算机仿真能有效降低随机变化和误差的影响,可全面地观察整个仿真过程,并且能够直观的得到仿真曲线[5]。

本文仿真分析半挂车直角转弯运行轨迹,验证驾驶人经验性操作的规范性,为进一步开发人工智能辅助操控系统提供理论参考。

1 问题描述图1所示[6],驾驶人操控半挂车前行一次性通过左前方直角弯道时,要设计一条行车路径,以避免车体左侧碰轧弯道内侧的突起点A,并要保证车身左右两侧及前端均不越出四条边界线。

为方便研究,依据实践经验合理设定直角弯道场地,进出道路极限尺寸在图上标出。

2 半挂汽车列车转弯模型2.1 条件假设视操作规程为一个目标路径规划与运动控制有机结合的问题,假设如下:①场地平坦,低速通过,不考虑车辆侧滑和跑偏,忽略转向机构响应时间、车辆本身各种机械偏差等影响;②如图2所示,牵引车和半挂车车体通过鞍座相连,视为两个不同的刚体。

2.2 全车模型参考相关文献,全车模型可设为图3中两根无质量的刚性铰接杆A0B0与C0D0:A0、B0分别为牵引车的转向桥中点、后桥中点,C0为牵引车与半挂车连接部件鞍座的中心点,D0为挂车载重轴中点。

轻型货车驱动桥设计

第一章序言1.1 设计驱动桥的目的及思路驱动桥处于动力传动系的末端,其基本功能是增大由传动轴或变速器传来的转矩,并将动力合理地分配给左、右驱动轮,另外还承受作用于路面和车架或车身之间的垂直力力和横向力。

1.2驱动桥的参数及设计要求主要参数:总质量:6500 kg ;装载质量:3500 kg ;轴距:4000mm 后轮距:1700 mm 双后胎,轮胎规格:9.00-20 ;前轴荷(满载时):1500 kg ;压缩比:6.75后轴荷(满载时):5000 kg ;最高车速(满载时):90 km/h ;工作容积:5.562 L ;发动机:CA6120型汽油机;最大功率:p emax=99 kW/3000r/min ;最大转距:T emax=372N m/1200-1400r/min ;主传动比:i0=i01 i02=6.25;各档速比:ig1= 7.64;ig2=4.834 ; ig3=2.856; ig4=1.895; ig5=1.337; ig6=1; ig R=7.107;驱动桥设计应当满足如下基本要求:a)所选择的主减速比应能保证汽车具有最佳的动力性和燃料经济性;b)外形尺寸要小,保证有必要的离地间隙;c)齿轮及其它传动件工作平稳,噪声小;d)在各种转速和载荷下具有高的传动效率;e)在保证足够的强度、刚度条件下,应力求质量小,尤其是簧下质量应尽量小,以改善汽车平顺性;f)与悬架导向机构运动协调,对于转向驱动桥,还应与转向机构运动协调。

2 驱动桥的结构型式与布置在选择驱动桥的结构型式时,应从所设计汽车的类型的使用,生产条件出发,并和所设计汽车的其它部件尤其是与悬挂的结构型式与特性相适应,以共同保证整个汽车的预期使用性能的实现。

驱动桥的结构型式按工作特性分,可以归并为两大类,即非断开式驱动桥和断开式驱动桥。

当驱动车轮采用非独立悬架时,应该选用非断开式驱动桥;当驱动车轮采用独立悬架时,则应该选用断开式驱动桥。

装配工艺_车桥的装配

收集信息

主动圆锥齿轮旋转,带动从动圆银齿轮旋转,从而完成 一级减速。第二级减速的主动圆柱齿轮与从动圆锥齿轮同轴 而一起旋转,并带动从动圆柱齿轮旋转,进行第二级减速。 因从动圆柱齿轮安装于差速器外壳上,所以,当从动圆柱齿

轮转动时,通过差速器和半轴即驱动车轮转动

14

收集信息

(2)差速器 差速器用以连接左右半轴,可使两侧车轮以不同角速度旋 转同时传递扭矩。保证车轮的正常滚动。有的多桥驱动的汽 车,在分动器内或在贯通式传动的轴间也装有差速器,称为

汽车的桥主要分为:前桥和后桥,前桥即转向桥,主

要作用是利用转向节的传动实现汽车转向,将主动桥(后桥 传来的推力传给车轮,制动时承受着制动力和力矩。后桥即 驱动桥,主动桥,用来支持车架。并从车架传递负荷到车轮 上。这两个是汽车底盘的行使系得一部分。行使系是汽车在

道路上行驶的部分。他将汽车个总成部分连接为以整体,支

12

收集信息 1)单级主减速器 由一对减速齿轮实现减速的装置,称为单级减速器。其结 构简单,重量轻,东风BQl090型等轻、中型载重汽车上应用 广泛。

2)双级主减速器

对一些载重较大的载重汽车,要求较大的减速比,用单级 主减速器传动,则从动齿轮的直径就必须增大,会影响驱动 桥的离地间隙,所以采用两次减速。通常称为双级减速器。 双级减速器有两组减速齿轮,实现两次减速增扭。

转向机构运动相协调。

(7)结构简单,加工工艺性好,制造容易,拆装、调整方 便。

7

收集信息

3.驱动桥的分类

驱动桥分非断开式与断开式两大类。

(1)非断开式驱动桥 非断开式驱动桥也称为整体式驱动桥,其半轴套管与 主减速器壳均与轴壳刚性地相连一个整体梁,因而两侧 的半轴和驱动轮相关地摆动,通过弹性元件与车架相连。 它由驱动桥壳1,主减速器(图中包括6、7),差速器 (图中包括2、3、4)和半轴5组成。

汽车设计货车设计

摘要根据本次课程设计的任务,完成了任务书上所要求的某货车的总体设计。

本篇说明书说明了货车设计的总体过程,本次课程设计为载重量1.5吨的轻型货车的设计,首先对汽车的形式进行了确定,其中包括汽车外尺寸的设计,质量参数的确定,轮胎,轴数,驱动形式以及布置形式的选择。

其次,以汽车的最高车速和总质量选择了汽车的发动机。

然后查资料确定了汽车的整体结构,包括车身,车厢,车头的选择。

细节有轮距,轴距的确定等。

在确定了发动机之后,计算了车的传动比,选择了变速器,计算了汽车的动力特性,包括了驱动力与阻力的平衡,动力因数,加速度,加速时间的确定。

然后计算了汽车的经济问题,计算了理想状态下汽车的燃油消耗情况。

最后计算了汽车的稳定情况,保证了汽车可以安全的上路行使,完成了汽车的设计。

关键词:货车;尺寸;结构;传动比;速度;布置。

第1章汽车的总体设计1.1 汽车总体设计的特点和要求汽车的总体设计在汽车设计中是很重要的,它对汽车的设计的质量、使用性能和在市场上的竞争力有着决定性的影响。

因为汽车性能的优劣不仅与相关总成及部件的工作性能有密切关系,而且在很大程度上还取决于有关总成及部件间的协调与参数匹配,取决于汽车的总体布置。

要求包括:(1)零件标准化,部件通用化,产品系列化。

(2)考虑使用条件的复杂多变。

(3)重视汽车使用中的安全,可靠,经济与环保。

(4)车身设计既重视工程要求更注重外观造型。

(5)在保证可靠性的前提下尽量减小汽车的自身质量。

(6)设计要在有关标准和法规的指导下进行。

(7)汽车设计是考虑人机工程,交通工程,制造工程,运营工程,管理工程的系统工程。

1.2 汽车总体设计的一般顺序(1)汽车形式的选择(2)汽车主要参数的选择(3)发动机的选择(4)车身形式(5)轮胎的选择(6)汽车的总体布置(7)运动校核1.3 汽车的轴数选择汽车有两轴、三轴、四轴甚至更多的轴数。

影响选取轴数的因素主要有汽车的总质量、道路法规对轴载质量的限制和轮胎的负荷能力以及汽车的结构等。