气化炉壳体焊接接头裂纹修补工艺

鲁奇气化炉下锥体环焊缝缺陷修复分析

鲁奇气化炉下锥体环焊缝缺陷修复分析发表时间:2019-05-31T14:29:32.267Z 来源:《防护工程》2019年第5期作者:杨晓峰任国强[导读] 则贫铬区处于活化状态,晶间贫铬区相对于碳化物和固溶体其他部分将形成大阴极小阳极的微电池,从而发生晶间腐蚀。

河南能源化工集团有限公司煤气化公司义马气化厂河南义马 472300摘要:随着我国社会主义经济的不断发展,能源需求日益增多。

但我国是一个“多煤、少油、缺气”的国家。

因此,国家加大对煤炭资源的开采和深加工力度,可缓解能源不足的紧张局面。

在煤炭资源开发和利用的过程中,鲁奇气化工艺在煤炭的气化工艺中应用比较广泛,并取得较好的效果。

关键词:气化炉;环焊缝;缺陷修复1 前言社会经济水平的不断提高,最直接的影响是人们对能源需求的增加(但针对我国煤炭资源充足,天然气和石油等资源匮乏的现状,只有不断加大对煤炭资源的开采才能更好的缓解我国资源匮乏的现状。

在煤炭资源开采和生产中,鲁奇气化炉作为其重要的设备之一,作用显著(但现实是,经过长期的使用,鲁奇气化炉会产生一定的问题和故障,因此提高鲁奇气化炉的稳定和连续运行是当前煤炭行业亟需解决的问题。

2 锥体环焊缝缺陷修复分析2.1焊接工艺影响2.1.1焊缝晶间腐蚀上部气相区与下部液相区的裂纹都产生在第1次补焊焊缝附近,这是由于补焊过程中在焊缝两侧距焊缝远近不同的各点,所经历的焊接热循环是不同的,也就是说焊接热影响区的各点实际上相当于经受一次不同规范的热处理,于是就有相应的组织发生了变化,如晶粒增大、相变重结晶等。

同时也在该区产生较大的残余应力,从而导致该区易产生腐蚀和应力腐蚀裂纹。

该区产生腐蚀属于晶间腐蚀,如果补焊时,使奥氏体不锈钢在450~850℃这个晶间腐蚀敏感区长时间加热时,此时晶间的铬和碳化合成为(Cr、Ni、Fe)4C、(Cr、Fe、Ni)7C3或Cr23C6,固溶体中沉淀出来,生成的碳化合物,每1%的C约需10%~20%的Cr,从而导致晶间铬含量降低。

金属板裂缝修补的常见方法

金属板裂缝修补的常见方法.txt 金属板裂缝修补的常见方法金属板裂缝修补是一种常见的维修工艺,可以帮助修复金属板材的裂缝并恢复其结构的强度和功能。

本文将介绍几种常见的金属板裂缝修补方法。

1.焊接修补焊接修补是一种常用的金属板裂缝修补方法。

通过使用适当的焊接设备和合适的焊接材料,可以将裂缝的两侧金属进行熔化和融合,从而将裂缝连接起来。

焊接修补的优点是修复后的金属板强度高,修补效果持久。

然而,焊接修补需要专业的焊接技术和设备,对裂缝形状、位置和材质有一定的要求。

2.强化修补强化修补是一种常用的金属板裂缝修补方法。

通过在裂缝的周围加固材料,可以增加金属板的强度,减轻裂缝的扩展。

常见的强化修补方法包括使用纤维增强复合材料、金属片或钢筋等。

强化修补的优点是操作简单,不需要专门的焊接设备,适用于一些形状复杂的裂缝或难以进行焊接修补的情况。

3.机械连接修补机械连接修补是一种常见的金属板裂缝修补方法。

通过使用螺栓、螺母、垫片等机械连接件,将裂缝两侧的金属板紧密连接在一起。

机械连接修补的优点是操作简单,对金属板材质和裂缝位置的要求较宽松。

然而,机械连接修补的强度有限,适用于一些较小的裂缝修补。

4.补焊修补补焊修补是一种特殊的金属板裂缝修补方法。

通过在裂缝上侧进行焊接,将额外的金属材料填充到裂缝中,从而修复裂缝。

补焊修补的优点是可以处理一些较宽裂缝或断面形状复杂的情况。

然而,补焊修补需要考虑焊接材料的选择和工艺控制,以确保修复后的裂缝强度和连接质量。

以上是几种常见的金属板裂缝修补方法。

根据实际情况,可以选择适合的修补方法进行金属板裂缝的修复。

在进行修复前,应充分了解金属板材的性质、裂缝的情况和修补方法的要求,确保修补效果和结构强度的稳定性。

阀体焊接修复技术方案

1.项目背景电厂锅炉炉右侧再热热段管道堵阀阀体存在裂纹缺陷等, 这些缺陷的存在对机组安全运营带来极大威胁, 及时必要的修复这些缺陷, 对保障机组安全经济运营具有重要意义。

特制定本技术方案。

2.标准依据DL438-2023《火力发电厂金属技术监督规程》DL/T869-2023《火力发电厂焊接技术规程》DL/T819-2023《火力发电厂焊接热解决技术规程》电源质[2023]100号《T91/P91钢焊接工艺导则》DL/T753-2023《汽轮机铸钢件补焊技术条件》DL/T679-1999《焊工技术考核规程》DL/T820-2023《管道焊接接头超声波检查技术规程》JB/T4730.3-2023 《压力容器无损检测》其他相关标准3.1主蒸汽管道堵阀阀体挖补修复对1号机组炉顶93m平台的炉右侧主蒸汽管道堵阀阀体中存在的裂纹、沙眼等缺陷进行挖补焊接修复。

图3-14 炉右侧堵阀阀体缺陷位置图3-15 堵阀炉前侧肩部裂纹, 长度28mm图3-16 堵阀炉后侧肩部裂纹2处, 长度分别为20mm、10mm图3-17 堵阀阀体铸造夹砂缺陷3.4 再热热段管道堵阀阀体挖补修复对1号机组炉顶93m平台的炉右侧再热热段管道堵阀阀体中存在的裂纹缺陷进行挖补焊接修复。

6 主蒸汽管道、再热热段管道堵阀挖补修复技术方案根据电厂2023年3月14日组织的会议讨论结果, 拟定对存在缺陷的主汽管道、再热热段管道堵阀阀体进行异质冷焊修复。

6.1技术方案难点(1)堵阀阀体为WC9铸钢件, 合金含量高, S、P等杂质含量较高, 可焊性较差, 易产生裂纹, 焊接难度较大;(2)由于堵阀阀体裂纹缺陷位置为阀体曲率交变位置, 壁厚不均匀, 在制造过程中, 容易存在组织和性能不均匀, 导致应力易在该部位集中, 成为阀体的薄弱部位, 堵阀阀体经修复投运后, 不排除出现再次开裂的也许性。

6.2技术措施6.2.1 缺陷、损伤的清除(1)一方面采用机械方法(角磨机打磨等方法)清除机械损伤部位金属及裂纹, 边打磨边观测, 采用渗透探伤检查裂纹, 直至裂纹所有消除。

手工电孤冷焊焊修铝合金汽缸体和汽缸盖裂纹的操作工艺与步骤

手工电孤冷焊焊修铝合金汽缸体和汽缸盖裂纹的操作工艺与步骤1、焊前准备:⑴、在距裂纹末端3~5mm处钻一个3~4mm的止裂孔;⑵、对于壁厚小于4mm的可不开坡口,大于4mm时,则应开一个夹角约为60°~80°的V形坡口,并留2~3mm的钝边。

⑶、彻底清洗油污和氧化膜,可用70~80℃的氢氧化钠水溶液涂抹在坡口(或裂纹)及其两侧30mm范围内,5min后再用温水冲净烘干即可。

2、焊补规范:⑴、焊接受力较大部位可选用纯铝合金焊条,受力不大部位可选用一般的铝焊条。

⑵、电流强度根据焊条直径来选择,焊条直径为5mm,电流强度140~180A,焊条直径为6mm,电流强度180~240A。

3、预热:⑴、根据焊接部位的壁厚,相应选择预热温度;⑵、壁厚小于6mm,预热温度应为100~150℃;⑶、厚度在6~8mm以内的,预热温度应为200℃;⑷、厚度在8~12mm之间的,预热温度应为350~400℃。

4、施焊:⑴、首先应将工件水平放置或倾斜小于25°放置;⑵、施焊时,焊条应与工件垂直(注意:焊条此时不能作任何摆动);⑶、电弧长度应不大于焊条直径;⑷、焊接速度应取0.4~0.6m/min;⑸、焊接过程中不得停留,要连续进行;⑹、换条速度要快。

5、焊后处理:⑴、工件焊接完毕后,应让其缓慢冷却,并对焊缝处轻微锤击。

⑵、为减少工件此时的内应力,可在300~500℃的温度中进行回火,但加热过程须均匀,切不可骤冷骤热,以防适得其反。

6、焊后机械加工:⑴、焊后汽缸盖平面翘曲度大于0.15mm时,要进行铣削。

⑵、将汽缸盖放在平面铣床上,铣平面,吃刀深度0.25mm,一次铣成。

汽缸盖或汽缸体出现裂纹的修理

汽缸盖或汽缸体出现裂纹的修理汽缸盖或汽缸体出现裂纹时,应根据其位置、损坏程度及设备情况而采用不同的修理方法。

目前常用的修理方法有环氧树脂黏结修复法、焊补修复法、螺钉填补修复法和补板法等。

1.环氧树脂黏结修复法环氧树脂黏结修复法适合于汽缸体、汽缸盖受力较小的部位,如汽缸体内部裂纹、外部裂纹和汽缸盖外部裂纹等。

柴油机燃烧室附近的裂纹不适用此方法。

2.焊补修复法焊补修复法适用于汽缸体、汽缸盖受力较大或用其他方法不易操作的部位,冷焊时一般不预热或预热到400℃左右,使用有色金属焊条,按照标准的焊接工艺进行焊补,防止焊接部位出现变形等。

3.螺钉填补修复法螺钉填补钻孔顺序如图4-6所示。

这种方法适用于裂纹位置受力较小和裂纹较短的平面位置。

其操作方法如下:(1)在裂纹的两端各钻一个止裂孔,如图4-6所示中的l和2,目的是防止裂纹进一步扩大。

(2)在整个裂纹上每隔6mm左右用钪具铳出定位点,然后在定位点上钻孔,孔的直径一般为4mm左右,如图4-6所示中的3、4、5。

一步扩大。

(2)在整个裂纹上每隔6mm左右用钪具铳出定位点,然后在定位点上钻孔,孔的直径一般为4mm左右,如图4-6所示中的3、4、5。

(3)用丝锥在1、2、3、4、5孔中攻出螺纹。

(4)将钣好螺纹的紫铜杆涂以密封胶后拧入螺孔中。

拧紧后切断紫铜杆并使切断处高出裂纹表面1.5mm左右。

(5)在已切断的紫铜杆之间钻出4mm左右的孔并攻出螺纹拧入紫铜杆后并使其填满裂纹,如图4-6所示中的6、7、8、9。

(6)用小锤轻轻敲击紫铜杆的末端,使其互相压紧并用锉刀修平。

如有必要,也可用锡焊,防止出现渗漏现象。

转炉托圈裂纹修复的焊接工艺

转炉托圈裂纹修复的焊接工艺发表时间:2014-11-18T16:53:05.390Z 来源:《价值工程》2014年第3月上旬供稿作者:马海超[导读] 裂纹处理现场对肉眼看不见的裂纹进行超声波检测和磁粉检测,确定其位置。

马海超MA Hai-chao曰刘子龙LIU Zi-long(河北钢铁建设集团有限责任公司,唐山063000)(Hebei Steel Construction Group Co.,Ltd.,Tangshan 063000,China)摘要院本文介绍了转炉托圈裂纹的焊接修复过程。

通过分析材料的焊接性,选择合适的焊接材料并且制定了合适的焊接工艺,取得了比较满意的结果,为托圈裂纹的焊接修复提供了实践经验。

Abstract: The present paper introduces the process for repairing crack of converter supporting ring. Perfect result has been gained byanalysing the weldability, selecting the suitable welding material, and making the appropriate welding process. It offers the practicalexperience for repairing crack of converter supporting ring.关键词院转炉托圈;裂纹;焊接修复Key words: converter supporting ring;crack;welding repair中图分类号院TG44 文献标识码院A 文章编号院1006-4311(2014)07-0030-020 引言唐钢一钢轧厂2# 转炉(150t)托圈东侧耳轴北面的上下两块人孔立缝呈树枝形开裂及托圈外腹板等部位出现开裂,裂纹延伸到托圈本体,开裂处出现严重漏水情况,虽已经过修复多次并对漏水裂纹处进行了补强处理,但仍在原裂纹修复处及补强处出现漏水情况。

不锈钢开裂补焊方法

不锈钢开裂补焊方法1.引言1.1 概述不锈钢是一种常用的材料,具有耐腐蚀、耐高温和美观等优点,在许多领域得到广泛应用。

然而,由于各种原因,不锈钢在使用过程中可能会出现开裂的情况,影响其性能和使用寿命。

为解决该问题,补焊方法成为一种常见的修复手段。

本文将介绍不锈钢开裂的原因以及两种常用的补焊方法。

首先,我们将探讨不锈钢开裂的原因,包括材料本身的缺陷、焊接过程中的应力集中、外界因素等。

深入了解不锈钢开裂的原因有助于我们选择合适的补焊方法并预防开裂的再次发生。

随后,本文将详细介绍两种常见的不锈钢补焊方法。

第一种方法是使用氩弧焊进行补焊,其通过在开裂处进行局部加热和熔融,将两侧的裂纹重新焊接在一起,以恢复材料的完整性和强度。

第二种方法是利用激光焊接技术进行补焊,其通过高能激光束在裂纹处产生瞬态加热和熔融,实现材料的再结合。

这两种方法各有优劣,我们将从实际应用、修复效果等方面进行比较和分析。

最后,在结论部分,我们将对本文进行总结,并提出一些建议。

不锈钢开裂问题对许多行业都具有一定的影响,因此,我们需要加强对材料质量的控制和焊接工艺的改进,以减少不锈钢开裂的发生。

同时,在补焊过程中,应根据具体情况选择合适的补焊方法,并结合预防措施,提高不锈钢的使用寿命和性能。

通过本文的阐述,相信读者能够更好地了解不锈钢开裂补焊方法,并在实际应用中做到理论与实践相结合,为相关行业的发展和生产提供有益的参考。

1.2 文章结构文章结构的设计是为了使读者能够清晰地了解整篇文章的框架和内容安排。

本文将按照下述结构进行分析和论述:2.正文:2.1 不锈钢开裂的原因2.2 补焊方法一2.3 补焊方法二2.1 不锈钢开裂的原因在这一部分,我们将详细探讨导致不锈钢开裂的可能原因。

不锈钢是一种耐腐蚀材料,但在特定条件下仍可能发生开裂现象。

我们将介绍热裂纹和冷裂纹两种常见的开裂形式,并深入分析它们的成因。

同时,我们会探讨一些特殊情况下引起开裂的特殊因素。

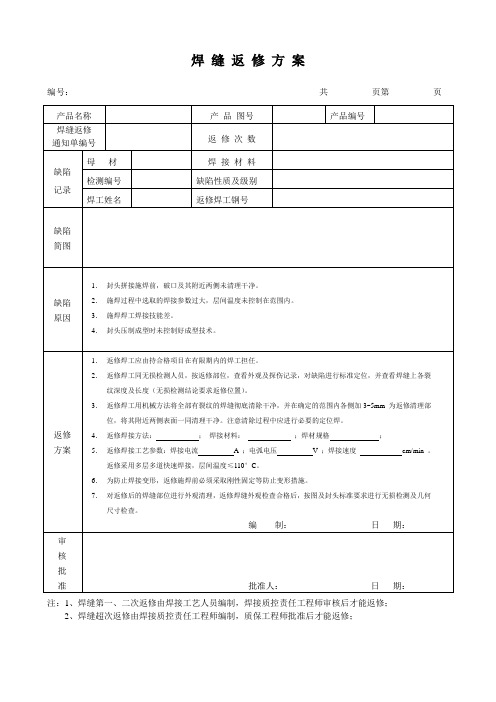

焊 缝裂纹缺陷 返 修 方 案

审

核批Biblioteka 准批准人:日期:注:1、焊缝第一、二次返修由焊接工艺人员编制,焊接质控责任工程师审核后才能返修;

2、焊缝超次返修由焊接质控责任工程师编制,质保工程师批准后才能返修;

焊缝返修记录

编号:

返修通知单编号

返修方案编号

母材牌号

板厚(规格)

补焊材料

缺陷消除方法

焊工钢印号

焊工姓名

焊缝返修工艺说明:

焊缝返修记录:

焊接层次

电流种类与极性

焊条(丝)直径(mm)

焊接电流

(A)

电弧电压

(V)

焊接速度

(m/h)

备注

检查结果

检验员:日期:

焊缝返修方案

编号:共页第页

产品名称

产品图号

产品编号

焊缝返修

通知单编号

返修次数

缺陷

记录

母材

焊接材料

检测编号

缺陷性质及级别

焊工姓名

返修焊工钢号

缺陷

简图

缺陷

原因

1.封头拼接施焊前,破口及其附近两侧未清理干净。

2.施焊过程中选取的焊接参数过大,层间温度未控制在范围内。

3.施焊焊工焊接技能差。

4.封头压制成型时未控制好成型技术。

返修

方案

1.返修焊工应由持合格项目在有限期内的焊工担任。

2.返修焊工同无损检测人员,按返修部位,查看外观及探伤记录,对缺陷进行标准定位,并查看焊缝上各裂纹深度及长度(无损检测结论要求返修位置)。

3.返修焊工用机械方法将全部有裂纹的焊缝彻底清除干净,并在确定的范围内各侧加3~5mm为返修清理部位,将其附近两侧表面一同清理干净。注意清除过程中应进行必要的定位焊。