透平压缩机壳体裂纹补焊工艺

透平压缩机壳体(HT250)裂纹补焊工艺

发点G 没有 电压 ,除了击穿的I B #" C Tt ,其他全部不导通 ,击

:

●

…

:

I I I

穿 的I B 的输 出端有 直流 电压 ,但 由于不能构成 回路 ( GT 其

他I B  ̄有导通) GT ,所 以没有故障。当发出行走指令时 ,所

有 I B 开 始 工 作 ,但 由于 击 穿 的 I B 不 受 控 制 ,所 以 检测 GT GT

该设 备是青岛碱业股份 有限公 司纯 碱生产线上运 行的

设备 ,长期运行使用 ,若需短暂停车 。如果 更换壳体 ,需 要联系生产厂家 ,再加 工备件 ,需要很长 时间 ;补焊修 复

保 持 直 流 电压 (0 V 。 当逆 变 器不 工 作 时 ,所有 I B 的触 60 ) GT

t l } l

变器工作情况为 :啪 I B (1 G T T )击穿 ,啪 电机电缆一 直

2 6

中国设备工程 』 2 1年0 月 0 2 1

维 护与 修理

壳体 较快 ,但该件 材料为灰 口铸铁 ,焊 接难度 较大 ,以前

几 乎 没做 过 铸 铁 件 的 焊 接 , 而且 大 面 积 的 铸 铁 件 裂 纹 补 焊

如图2 示 。采用 手工 电弧焊 ,采用直 流正接 ,电流为9 — 所 0

1 0A 0

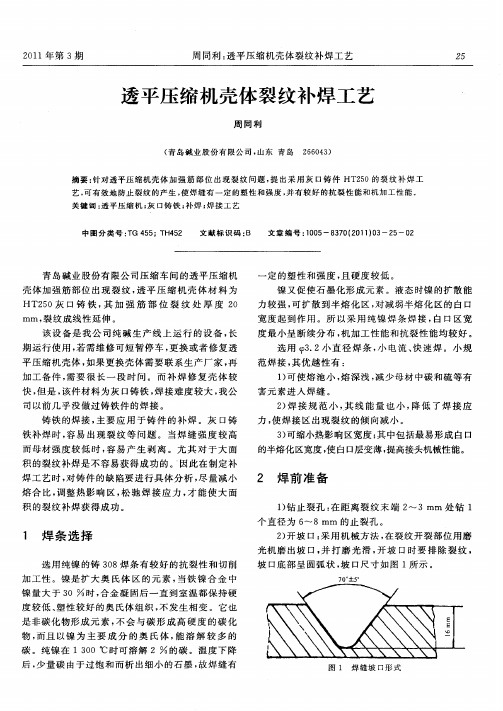

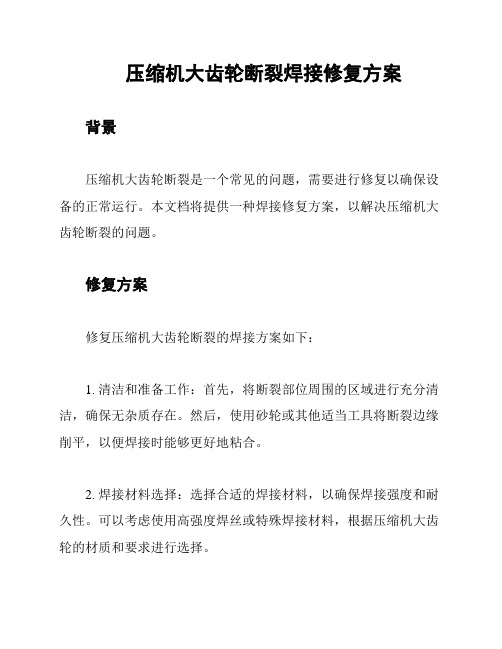

性 。镍 是 扩 大 奥 氏 体 区 的 元 素 ,当铁 镍 合 金 中镍 量 大 于 3 % 0 时 ,合 金 凝 固后 一 直 到 室 温 都 保 持 硬 度 较 低 、塑 性 较 好 的 图 2 焊 接 顺 序 () 采 用 多 层 多 道 焊 ,补 焊 工 件 较 厚 ,坡 口截 面 较 大 , 4 采 用 多 层 多 道 焊 。焊 缝 截 面 较 大 ,产 生 的 收 缩 应 力 很 强 , 容 易 形 成 焊 缝 剥 离 ,故采 用 合 理 的焊 接 顺 序 。 采 用 合 理 的 焊 接 顺 序 ,也 是 为 了分 散 热 量 ,关 键 是 在 坡 口两 侧 与 母 材 交 界 的 那 一 层 焊 道 上 。 要 严 格 控 制 电 流 , 运 条 要 快 ,必 须 使 焊 缝 与母 材 熔 合 良好 。 中 间 的 焊 道 ,因

透平压缩机壳体裂纹补焊工艺

2 焊条烘 干 , ) 将铸铁 焊条 ( 3 8 3 2mm) 铸 0 , . 焊

前经 1 0℃左右烘 焙 2h 5 。

3 焊 接 顺 序 , 用 合 理 的 焊 接 顺 序 ( 、 、 手 工 电 弧 焊 , 流 为 9 ~ , 电 0

加工 备件 , 需要 很 长一 段 时 间。而 补 焊 修 复壳 体 较 快 , 是, 但 该件材料 为灰 口铸铁 , 焊接 难度 较大 , 我公

司 以前 几 乎 没 做 过 铸 铁 件 的 焊 接 。

选用 3 2小 直径 焊 条 , 电流 、 速 焊 。小 规 . 小 快

范焊 接 , 其优 越性 有 : 1 可使 熔池 小 , 深浅 , 少母 材 中碳 和硫等 有 ) 熔 减

而诱发 裂纹 的产生 。

化皮、 、 水 铁锈 、 污 、 渣 和其 它杂 质 清理干 净 , 油 积 直

到 露 出 光 泽 为止 。

3 焊接 工 艺及 工 艺重 点 分 析

1 焊前预热 , 前将坡 口周 围 预热 , ) 焊 温度 为 2 0 0

~

6 锤击焊 缝 , ) 是减 少 焊接 应 力 的有 效措 施 。锤

图 2 焊 接 顺 序

1) 0 检验 , 焊接 接头 进行外 观 检查 , 格标 准符 合

合有 关规定 。

4 采 用 多 层 多 道 焊 , 焊 工 件 较 厚 , 口截 面 较 ) 补 坡

大, 采用多层 多道焊 。焊缝 截 面较 大 , 产生 的收缩应 力很 强 , 容易形 成焊 缝 剥离 。故 采 用合 理 的焊 接顺 序, 如上图 2 所示 。

文 献标 识 码 : B

文 章 编 号 : 0 5 3 0 2 1 ) 3—2 —0 1 0 —8 7 ( 0 1 0 5 2

设备开裂修补方案

设备开裂修补方案设备在使用过程中,由于受到各种因素的影响,可能会出现开裂的情况。

因此,需要采取相应的措施修补开裂的设备,以保证设备正常运转和工作效率。

下面介绍几个设备开裂修补的方案。

1. 焊接法焊接法是一种常见的设备开裂修补方式。

这种方法一般适用于设备上的小裂口,比如直径在5毫米以下的裂口,主要原理就是通过高温热量来保证焊接处的紧密性,使用焊接机将开裂处进行焊接即可。

使用焊接法进行修补的时候需要注意以下几点:•焊接时一定要将设备进行放冷后再进行焊接•焊接处一定要清洁干净•焊接时掌握好火候,不要把设备烧坏2. 补丁法补丁法主要是适用于设备上大型开裂处的修补。

这种方法就是先通过硅胶或者泥土将开裂处的空隙填补平整,然后在外侧用一层经过锤击加工并打磨光滑的金属板,将其固定在开裂处。

使用补丁法进行修补的时候需要注意以下几点:•选用好的材料进行修补,特别是填充材料一定要选择高强度的材质•打磨金属板时要保证其光滑平整•确保金属板能够很好的与设备表面相贴合,避免出现空隙3. 调整法调整法是指在设备出现开裂时,如果是裂缝容易发展自动因素造成的,就尽量对设备进行重新设计。

通过重新设计可以加强设备的抗扭力和材料的强度,从而提高设备的耐久度和使用寿命。

使用调整法进行修补的时候需要注意以下几点:•设计要合理,力度要尽量分散,避免某一处过于集中•不要因为节约成本而降低设备的等级•调整后的设备一定要经过严格的检测和试运行,确保其运转稳定以上就是设备开裂修补方案的相关内容,希望能对大家有所帮助。

在实际修补设备时,应该根据具体情况综合考虑选择哪种方法进行修补。

同时,在进行设备维护时,可以采取有效的措施来预防设备的开裂问题。

设备开裂修补方案

设备开裂修补方案背景设备在使用过程中开裂是比较常见的情况,经常出现的原因有外力损伤、过载、制造缺陷等。

设备开裂会严重影响设备的性能和使用寿命,因此需要进行及时的修补。

修补前准备在进行设备开裂修补之前,需要先进行以下准备工作:1.仔细检查设备的裂纹情况,并对裂纹的形状、深度以及位置等进行评估。

2.准备好适当的修补工具和材料,例如焊接设备、钎焊工具、填料等。

3.确保修补操作场所干燥并有良好的通风环境。

4.确保修补操作人员具备专业技能和经验,并在操作前认真阅读相关设备手册和操作规程。

修补方案1. 填料法填料法是一种常见的设备开裂修补方法。

填料法主要是通过填充材料使得设备的裂纹得到填补和加固。

填料法可以采取以下几种方式:•使用填料进行填充:这种方法主要是利用填料填补设备的裂纹。

填料的选择必须考虑到设备的工作环境和工作状态等因素,以确保填料的耐磨性、抗腐蚀性等性能。

填充区域必须清洁干燥,填料必须均匀填补,待填料固化后进行打磨,以达到平整光滑的表面。

•利用胶水固定:这种修补方法主要是使用胶水对裂缝进行填充,并用夹具对设备进行压实。

胶水的选择也必须考虑到设备的工作环境和工作状态等因素,以确保胶水的强度和耐久性。

使用胶水固定的设备在使用期间必须注意保护,避免重摔等情况,以免胶水因受力过大而脱落。

2. 焊接法焊接法通常用于修补设备的重要部位,例如工作台、支撑架等。

焊接方法的选择必须根据设备材料和裂纹的位置、长度等因素进行评估,以确定最优的焊接方法。

焊接过程中要注意以下几点:•选用合适的焊接材料和填充材料进行焊接和填补。

•修补区域必须坚固且干净,并移除所有可能影响焊接质量的污垢和杂质。

•焊接期间要保持稳定的焊接温度和焊接速度,并在焊接过程中进行不断检查,以避免焊接质量不佳。

•焊接完成后要对焊接区域进行打磨和光洁处理,以达到平整光滑的表面。

3. 替换法在某些情况下,设备的裂纹已经太过严重,无法进行填料或焊接修补,此时只能采取替换法。

裂纹补焊工艺

上海汽轮机有限公司工艺处焊接组工艺-HJ-06064 关于汉川电厂#1机主汽门#2机再热主汽门裂纹处理方案

根据现场查看,现处理方案如下:

1、渗透探伤焊补区域,确定裂纹位置;

2、打磨去除裂纹,并打磨周围区域使其露出金属光泽;

3、渗透探伤检查待焊区,确保裂纹去除干净;

4、打磨修整焊补区,使其焊接坡口符合焊接要求,同时无影响焊接质量的尖角等,

用酒精或者丙酮清洁焊补区及周围邻近区域去除油脂等;

5、焊前用氧乙炔火焰局部预热T≥150℃,测温位置离焊补区域不少于75mm;

6、准备焊接设备、保温材料、清渣工具、测温计、打磨工具;

7、焊接方法:手工电弧焊

焊条:ENiCrFe-3

8、若有中分面焊补区域,在焊前对焊补区域周围平面冲高约1mm,防止焊接时收缩

平面咬边;

9、焊接时采用小规范施焊,层间清渣应完全,自检每层焊缝表面质量,不允许有

气孔、裂纹、未熔合等焊接缺陷,如果发现打磨去除后才能继续焊接,停弧弧坑应饱满,避免产生弧坑裂纹。

层道间起停弧应尽量错开。

对于较深焊缝还需要层间锤击(打底层与盖面层除外);

10、层间温度不超过200℃;

11、按工件轮廓焊满焊补区,并留有足够的修整余量;

12、焊后后热T=250℃,然后在保温材料下缓冷;

13、打磨修整焊补区,使其恢复至原来的尺寸;

14、渗透探伤检查焊补区域。

上海汽轮机有限公司工艺处焊接组

2008.5.12。

透平压缩机壳体(HT250)裂纹补焊工艺

透 平 压 缩 机 壳体 ( ) H 2 O T5 裂 纹 补 焊 工 艺

青 岛碱业股份有 限公 司 ( 山东 264 ) 周 同利 6 0 3

【 摘要 】 透平压缩机壳体加强筋部位出现裂纹 ,采用灰铸件H 20的裂纹补焊工艺,可有效地防止裂 T5

到露 出金属光泽为止。

2 ¨ 年 第 2助 0

焊 接 J jU 削

WWW m et wor ngI 0. or al ki 95 c n

参磊 。 加 工 热 工

3 焊接工艺及工艺重点分析 .

( )焊前预热 焊前将坡 口周 围预热 ,温度 为 20 1 0

—

40 0 %以上 进行 ,效 果较 好。但需 注意 :第 一层 因焊 肉 较薄不宜 锤击 ;最后 一层 也不 要 锤击 ,以防 止冷 作 硬

一

是可行的 。采用小 规范焊接 ,合 理锤 击焊缝 ,调整 焊接 热输入 ,可避免因热应力诱发裂 纹的产生 。正确 的焊前 预热及焊后热处理 ,可避免接头产生 淬硬组织 ,并有效

(0 1)检验

准规定 。

焊接接 头进 行外观 检查 ,符 合有关 标

大 ,采用多层多道焊。焊缝截 面较大 ,产生 的收缩 应力 很强 ,容易形成焊缝剥离 。故采 用合理 的焊接顺 序 ,如

图 2所 示 。

4 .结语

通过对 H 20灰铸铁 的补焊 ,证明选定 的工艺方案 T5

多层多道焊 时 ,采 用合 理 的焊 接顺 序 。其原 因之

纹 的产生 ,使 焊缝 有一定 的 塑性和 强度 ,并有较 好 的抗裂 性能和 机加 工性 能。

我公司压缩车 间的透平压缩机壳体 加强 筋部位 出现

压缩机大齿轮断裂焊接修复方案

压缩机大齿轮断裂焊接修复方案

背景

压缩机大齿轮断裂是一个常见的问题,需要进行修复以确保设备的正常运行。

本文档将提供一种焊接修复方案,以解决压缩机大齿轮断裂的问题。

修复方案

修复压缩机大齿轮断裂的焊接方案如下:

1. 清洁和准备工作:首先,将断裂部位周围的区域进行充分清洁,确保无杂质存在。

然后,使用砂轮或其他适当工具将断裂边缘削平,以便焊接时能够更好地粘合。

2. 焊接材料选择:选择合适的焊接材料,以确保焊接强度和耐久性。

可以考虑使用高强度焊丝或特殊焊接材料,根据压缩机大齿轮的材质和要求进行选择。

3. 焊接方法:采用适当的焊接方法进行修复。

通常情况下,可

采用手工电弧焊接或气体保护焊接等方法。

根据具体情况,选择合

适的焊接方法,确保焊接过程中温度和气氛的控制。

4. 焊接质量控制:焊接过程中需严格控制质量,确保焊接接头

的牢固性和稳定性。

可以进行非破坏性检测或其他质量控制措施,

以验证焊接修复的质量。

5. 后续处理:修复完成后,对焊接接头进行表面处理,以防止

腐蚀和其他问题。

可以使用腐蚀抑制剂或涂覆保护膜等方法,延长

修复部位的使用寿命。

结论

通过采用上述焊接修复方案,可以有效解决压缩机大齿轮断裂

的问题,并恢复设备的正常运行。

然而,在实施修复方案时,需确

保操作人员具备专业的焊接技术和经验,以确保修复质量和安全性。

请注意,本文档中提供的修复方案仅供参考,并不保证适用于所有情况。

在实际操作中,应根据具体情况和实际需求进行修复方案的选择和实施。

压缩机壳体加工工艺

压缩机壳体加工工艺压缩机壳体加工工艺是一项重要的工艺,它主要涉及到对压缩机结构体进行加工,使其具有精度高、尺寸符合要求、强度稳定等优点。

压缩机壳体加工工艺涉及到各种材料的加工,包括钢材、不锈钢、铝合金、铜合金等。

其中,不锈钢和钢材相对而言比较普遍,特别是不锈钢,不仅对外观有更好的要求,而且具有抗腐蚀能力。

压缩机壳体加工的实施流程压缩机壳体加工工艺主要有几个步骤:1.进行材料切割和焊接:首先,用钣金加工技术进行压缩机壳体材料的切割,如切割压缩机壳体外壳等,然后使用新一代焊接技术将压缩机壳体外壳材料进行焊接,以实现对压缩机壳体外壳结构的完整性。

2.精加工:接下来,进行精加工,加工工艺包括冲压、磨削、钻孔、热处理等。

这些精加工过程能够保障压缩机壳体结构的强度和精度,使其满足技术要求。

3.表面处理:最后,完成压缩机壳体的结构加工后,对其进行表面处理。

表面处理通常包括涂层、喷涂和热镀等,以增加压缩机壳体的耐磨性,减少其腐蚀性,以提高使用寿命。

压缩机壳体加工工艺的优势压缩机壳体加工工艺具有以下优势:1.材料之间结合牢固:压缩机壳体加工工艺能够实现高精度加工,材料之间的结合更牢固,结构更加牢固。

2.良好的密封性:因压缩机壳体加工工艺的良好处理,可提供良好的密封性能,从而保证压缩机的正常工作。

3.安全可靠:压缩机壳体加工工艺是安全可靠的,有效的防止压缩机的结构缺陷,从而确保压缩机的安全性能。

4.耐磨抗腐蚀:由于对压缩机壳体表面进行了各种处理,可增强其耐磨性和抗腐蚀性,从而延长其使用寿命。

结论从上文可知,压缩机壳体加工工艺不仅可以提高压缩机的精度和强度,而且可以增强压缩机的耐磨性和抗腐蚀性,从而延长其使用寿命。

因此,压缩机壳体加工工艺可以提升压缩机的安全性能,为用户提供全方位的加工服务。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

焊条选择

选用纯镍的铸308焊条有较好的抗裂性和切削

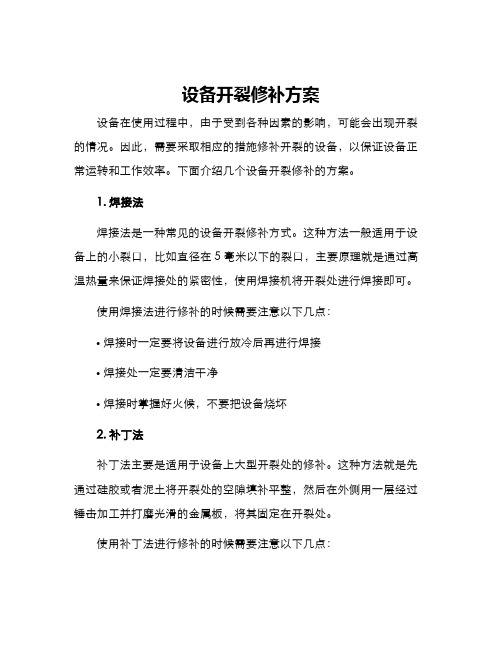

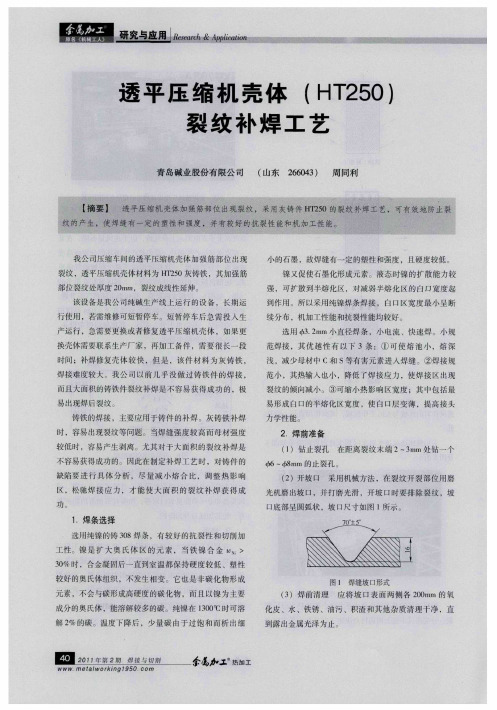

2)开坡口:采用机械方法,在裂纹开裂部位用磨 光机磨出坡口,并打磨光滑,开坡口时要排除裂纹, 坡口底部呈圆弧状,坡口尺寸如图l所示。

70。土5。

加工性。镍是扩大奥氏体区的元素,当铁镍合金中 镍量大于30%时,合金凝固后一直到室温都保持硬 度较低、塑性较好的奥氏体组织,不发生相变。它也 是非碳化物形成元素,不会与碳形成高硬度的碳化 物,而且以镍为主要成分的奥氏体,能溶解较多的 碳。纯镍在1 300℃时可溶解2%的碳。温度下降 后,少量碳由于过饱和而析出细小的石墨,故焊缝有

3

焊接工艺及工艺重点分析

1)焊前预热,焊前将坡口周围预热,温度为200

道焊,其目的是为防止局部金属过热,避免因热应力 而诱发裂纹的产生。 6)锤击焊缝,是减少焊接应力的有效措施。锤 击焊缝时温度大于400℃效果较好,用小圆头锤击 焊缝,使焊缝金属延展,松驰焊补区的应力。但需注 意:第一层因焊肉较薄不宜锤击;最后一层也不要锤 击,以防止冷作硬化;其他各层均要锤击。 7)对接焊缝低于母材时必须补焊,其增高量不 应大于3 mm。 8)每层焊后清熔渣,多层多道焊时,应注意道间 和层间清理,将焊缝表面熔渣、有害氧化物、油脂、锈 迹等清除干净后再继续施焊。 9)焊后热处理及缓冷措施,在焊接区周围200 mm范围内,加热到300~350℃,用岩棉板覆盖保 温使之缓慢冷却。 焊后热处理及缓冷措施,能使工件与焊缝的温 差缩小,减慢冷却速度,防止热影响区产生淬硬组 织,并可有效地防止裂纹的产生。

~250℃,以缩小焊缝与工件的温差。能使工件与 焊缝的温差缩小,减慢冷却速度,防止热影响区产生 淬硬组织,并可有效地防止裂纹的产生。 2)焊条烘干,将铸铁焊条(铸308,牛3.2 mm)焊 前经150℃左右烘焙2 h。 3)焊接顺序,采用合理的焊接顺序(1、2、3 ……),如图2所示。采用手工电弧焊,电流为90~

万方数据

壳体加强筋部位出现裂纹,透平压缩机壳体材料为

HT250灰口铸铁,其加强筋部位裂纹处厚度20 mm,裂纹成线性延伸。 该设备是我公司纯碱生产线上运行的设备,长 期运行使用,若需维修可短暂停车,更换或者修复透 平压缩机壳体,如果更换壳体需要联系生产厂家,再 加工备件,需要很长一段时间。而补焊修复壳体较 快,但是,该件材料为灰口铸铁,焊接难度较大,我公 司以前几乎没做过铸铁件的焊接。 铸铁的焊接,主要应用于铸件的补焊。灰口铸

中图分类号:TG 455;TH452

文献标识码:B

文章编号:1005—8370(2011)03—25—02

青岛碱业股份有限公司压缩车间的透平压缩机

一定的塑性和强度,且硬度较低。 镍又促使石墨化形成元素。液态时镍的扩散能 力较强,可扩散到半熔化区,对减弱半熔化区的白口 宽度起到作用。所以采用纯镍焊条焊接,白口区宽 度最小呈断续分布,机加工性能和抗裂性能均较好。 选用∞3.2小直径焊条,小电流、快速焊。小规 范焊接,其优越性有: 1)可使熔池小,熔深浅,减少母材中碳和硫等有 害元素进入焊缝。 2)焊接规范小,其线能量也小,降低了焊接应 力,使焊接区出现裂纹的倾向减小。 3)可缩小热影响区宽度;其中包括最易形成白口 的半熔化区宽度,使白口层变薄,提高接头机械性能。

图l焊缝坡口形式

万方数据

26

纯碱工业 3)焊前清理:坡口表面两侧各20 mm应将氧 焊一段后再到另一部位焊接,以减少温差,降低应 力。逐步退焊法,它与连续焊相比,可使焊缝的拉应 力峰值有很大减低,故有利于防止焊缝裂纹的产生。 调整焊接热输入。采用分散焊、断续焊、多层多

化皮、水、铁锈、油污、积渣和其它杂质清理干净,直 到露出光泽为止。

铁补焊时,容易出现裂纹等问题。当焊缝强度较高

而母材强度较低时,容易产生剥离。尤其对于大面 积的裂纹补焊是不容易获得成功的。因此在制定补 焊工艺时,对铸件的缺陷要进行具体分析,尽量减小 熔合比,调整热影响区,松驰焊接应力,才能使大面 积的裂纹补焊获得成功。

2焊前准备

1)钻止裂孔:在距离裂纹末端2~3 mm处钻1 个直径为6~8 mm的止裂孔。

收稿日期:2010—07—28

4

结

语

通过对HT250灰口铸铁的补焊,结果证明:选 定的工艺方案是可行的。采用小规范焊接,合理锤 击焊缝,调整焊接热的输入,可避免因热应力诱发裂 纹的产生。正确的焊前预热,焊后热处理,可避免接 头产生淬硬组织,并有效防止裂纹的产生。 采用以上工艺补焊后,经焊缝质量检查,成形良 好,没有发现裂纹及渗漏现象,达到了使用质量要 求。以后类似问题也可参照执行。

2011年第3期

周同利:透平压缩机壳体裂纹补焊工艺

25

透平压缩机壳体裂纹补焊工艺

周同利

(青岛碱业股份有限公司,山东青岛266043)

摘要:针对透平压缩机壳体加强筋部位出现裂纹问题,提出采用灰口铸件HT250的裂纹补焊工 艺。可有效地防止裂纹的产生,使焊缝有一定的塑性和强度,并有较好的抗裂性能和机加工性能。 关键词:透平压缩机;灰口铸铁;补焊;焊接工艺

100

A。采用直流正接。

图2焊接顺序

10)检验,焊接接头进行外观检查,合格标准符 合有关规定。

4)采用多层多道焊,补焊工件较厚,坡口截面较 大,采用多层多道焊。焊缝截面较大,产生的收缩应 力很强,容易形成焊缝剥离。故采用合理的焊接顺 序,如上图2所示。 多层多道焊时,采用合理的焊接顺序。其原因 之一,也是为了分散热量。关键是在坡口两侧与母 材交界的那一层焊道上,要严格控制电流,运条要 快,必须使焊缝与母材熔合良好。中间的焊道,因为 使用纯镍焊条,其焊缝金属的塑性会较好。由于采 取了合理的焊接顺序,并配合锤击焊缝,这样就能有 效地防止半熔化பைடு நூலகம்的“焊缝剥离”。 5)采用断续焊、分散焊、逐步退焊法。断续焊, 即焊一段后停留片刻,待工件冷到50~60℃时再焊 下一道焊缝,以防止热量集中。分散焊,在一个部位