铸钢件缺陷焊补规程

[精品]铸钢件修补方法

![[精品]铸钢件修补方法](https://img.taocdn.com/s3/m/7bf6c18150e79b89680203d8ce2f0066f53364c9.png)

海螺产品缺陷修补方案

本方案适用于在本公司生产的所有海螺产品的缺陷修补,请相关部门予以执行

一、缺陷去处

1.在热处理后发现的缺陷,请用切削或打磨的方式去除缺陷。

2.缺陷去除后,用磁粉探伤或渗透探伤确认缺陷已经去除。

3.缺陷的深度未触及精加工面的不需要再做处理,若已触及精加工面,清理的深度必须挖至精加工面向里5mm以上。

三、修补方案

1.小面积深度不超过30mm的缺陷可直接焊补,焊条用SH507.01,焊丝用KF-712C1.2~1.4~1.6,焊补时请参照焊条及焊丝上的说明控制好电流,焊条需在350℃下烘烤1.5小时。

2.大面积的修补需按以下步骤进行并进行相应记录

1)预热

局部缺陷,用电热毯局部预热,温度控制在50—100℃;大量缺陷需进炉,进行整体预热,温度控制在80—130℃。

2)焊条及焊丝

焊条用SH507.01,焊丝用KF-712C1.2~1.4~1.6,焊补时请参照焊条及焊丝上的说明控制好电流,焊条需在350℃下烘烤1.5小时。

3)焊完初层后,实施磁粉探伤检查,确认无缺陷

4)消除应力回火

在完全修补完后,整体进炉回火,回火温度控制在600—630℃,具体退火工艺由天乾铸钢厂技术科提供。

5)修补后确认

打磨修补处后,实施磁粉探伤或渗透探伤,确认无缺陷,再进行超声波探伤,确认内部无缺陷方可。

编制:曹锋军。

几种常见铸钢件缺陷的补焊方法和经验

对于阀门铸件的“重缺陷”和“重要补焊”,ASTMA217A217M-2007标准中规定,如铸件生产符合S4(磁粉检查)补充要求的规定,补焊要采用检查铸件同一质量标准的磁粉检验来检查。如铸件生产符合S5(射线照相检查)补充要求的规定,对于水压试验渗漏的铸件、或准备补焊的任何凹坑深度超过壁厚的20%或1in1(25mm)的铸件以及准备补焊的任何凹坑面积约大于10in2(65cm2)的铸件的补焊,都要采用检查铸件同一标准的射线检验进行检查。JB/T5263-2005标准中规定,重缺陷补焊后应进行射线或超声检测。即对于重缺陷和重要补焊,必须要进行有效的无损检查,证明合格后方能使用。

1、缺陷处理

缺陷剔除

在工厂里一般可采用碳弧气刨吹去铸造缺陷,然后用手提角磨机打磨缺陷部位至露出金属光泽。但生产实践中更多的是直接用碳钢焊条大电流除去缺陷,并用角磨机磨出金属光泽。一般铸件缺陷剔除,可用<4mm-J422焊条,160~180A电流,将缺陷除干净,角磨机将缺陷口打磨成U形,减少施焊应力。缺陷清除的彻底,补焊质量好。

消除应力

精加工后发现的缺陷补焊后,已无法做整体消除应力回火处理,一般可采用缺陷部位氧-乙炔火焰局部加热回火方法。采用大号割炬中性火焰来回缓慢摆动,将铸件加热到表面出现目视可见暗红色(约740℃),保温(2min/mm,但不少于30min)。消除应力处理后应立即在缺陷处盖上石棉板。珠光体钢阀门通径上的缺陷,补焊时还应在通径内腔填塞石棉板,使之缓冷。此种操作,既简便又经济,但要求焊工有一定实践经验。

焊条处理

补焊前,应首先检查焊条是否预热,一般焊条应经150~250℃烘干1h。预热后的焊条应置保温箱中,做到随用随取。焊条反复预热3次,若焊条表面药皮有脱落、开裂和生锈,应不予使用。

铸造件缺陷焊补

铸钢铸铁铸铝件缺陷焊补铸件上的某些缺陷,如气孔、夹渣、夹砂、裂纹、冷隔、渗漏等,如果超过有关标准、验收文件或订货协议中所允许的范围,可以按其规定进行修复。

经修复、检验,确认合格的铸件,不应列入废品。

焊补法应用最广,最可靠;渗补法经济而有效;其它修复方法还有熔补、环氧树脂粘补、塞补、腻补、金属喷镀、冷焊机修补等。

1.1铸钢件的焊补焊补是铸钢件的基本生产工序之一。

铸钢件上的铸造缺陷几乎都可以用焊补法修复。

电弧焊被广泛采用。

(1)铸钢的焊接性铸钢的含碳量对焊接性影响极大,合金元素的影响亦相当复杂。

碳钢或低合金钢的焊接性通常用碳当量CE估计,近似计算公式颇多,大同小异,常用公式如下:碳当量CE<0.4%,焊接性良好;碳当量愈高,焊接性愈差。

常见合金元素对钢焊接性的影响,其见表28。

(2)焊补要点为了保证焊补品质(质量),应认真清理缺陷处的粘砂、氧化皮、夹杂物等;开出坡口;并根据钢的焊接性做好焊前预热和焊后热处理。

注:V 和Ti 在其正常含量范围内对焊接性的影响可不考虑,Si 含量在1.0%以下无明显影响。

①形状简单的中小件可不预热。

1.2铸铁件的焊补铸铁件上的气孔、砂眼、夹渣、裂纹、渗漏等缺陷,若不超过焊补的允许范围,可以进焊补修复。

但是,铸铁的焊接性能差,焊后常用气孔、变形,易断裂,难加工,因此焊补铸铁时,应非常慎重。

(1)焊补方法铸铁的焊补方法通常按工件的预热温度分类:焊前不预热或仅预热到250℃以下,称为冷焊;焊前预热到250~450℃,称为半热焊;焊前预热到500~700℃,称为热焊。

还有一种采用高频电火花放电修复,称为冷焊。

冷焊机主要适用于修复铸铁、铸钢、铸铝件的细小缺陷修复,低热电火花堆焊补焊,具有不变形、不开裂、可进行机加工、结合强度高的特点。

铸铁常用焊补方法的特点及适用范围见表30。

.4铬钢Cr<1.0,C<0.2良不需不需Cr1.5~1.6,C<0.3可150~200℃①最好退火镍钢Ni<2.0,C<0.2良不需不需Ni2.0~3.0,C0.15~0.30可100~150①最好退火Ni>3.0,C0.3~0.4尚可150~300应进行钼钢Mo0.4~0.6,C<0.25可100①最好退火Mo0.4~0.6,C0.25~0.35可100~150①最好退火铜钢Cu<2.0,C<0.2良不需不需(2)焊条的选用焊补铸铁缺陷应根据母材选用适当焊条,见表31。

铸钢件缺陷焊补规程

铸钢件缺陷焊补规程1.目的规范阀体零件的补焊工艺,使被焊零件的性能稳定,保证阀门整体性能符合要求。

2.范围本规程适用于本公司生产的阀门的铸钢件、阀体等的补焊。

3.职责3.1 技术科负责补焊工艺评定和编制补焊工艺;3.2 生产科负责组织补焊的实施;3.3 车间焊工负责阀门零件的补焊;3.4 质检科负责补焊件的PT检测和再次进行阀体压力试验;3.5 公司办负责补焊操作人员的培训和上岗资格认可工作。

4.工作程序4.1对焊工、设备、环境的要求4.1.1从事焊接工作的焊工按要求进行考试合格。

4.1.2 工作前必须检查电源线是否漏电、二次线及外壳接地是否良好。

一次与二次线路必须完整,焊钳必须绝缘良好。

4.1.3工作前必须穿戴好防护用品,操作时(包括清渣)所有工作人员必须戴好防护眼镜或面罩,扎紧袖口。

4.1.4工作现场应保持干燥,通风良好。

4.1.5焊接过程中应尽量避免多次引弧和电弧中断,在换焊条时,其接头一定要有很好的熔合后方可继续焊接。

4.1.6进行阀体补焊时,必须在消除体腔内压力后方可补焊,严禁带压补焊。

4.1.7 焊接设备应经常检修、擦拭。

工作前应先让焊机空载运行2min~3min后方可焊接,以保证焊接设备处于良好的工作状态。

4.1.8 工作完毕后应先关闭电焊机,然后切断电源,切不可逆向停机;回收未用完的焊材,整理设备,清理现场。

4.2 焊前准备4.2.1阀体压力试验:当质检员发现阀体不上压后,应将阀门渗漏部位做出明显标记并口头通知焊工进行补焊。

4.2.2检查所用设备(焊机、转胎等)运转情况是否正常,地线与工件连接是否紧固,避免因接触不良损伤焊接表面。

4.2.3检查焊条是否经过烘干处理。

经过烘干的焊条放入保温筒;在烘干箱外停留时间不应超过1小时,以免焊条受潮。

焊条尽量避免反复烘干。

4.2.4 认真清除焊道上的铁锈、油污、毛刺和水等。

4.3 补焊工艺4.3.1 承压件的补焊a.受压零件经水压试验后,在有缺陷位置打上标识。

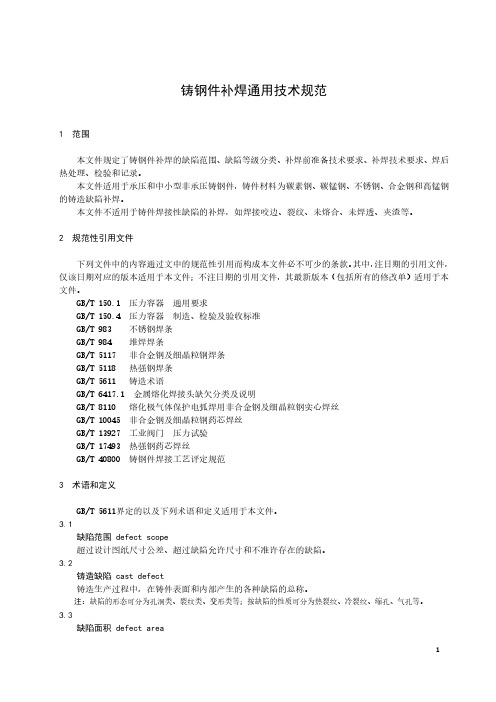

铸钢件补焊通用技术规范-最新国标

铸钢件补焊通用技术规范1 范围本文件规定了铸钢件补焊的缺陷范围、缺陷等级分类、补焊前准备技术要求、补焊技术要求、焊后热处理、检验和记录。

本文件适用于承压和中小型非承压铸钢件,铸件材料为碳素钢、碳锰钢、不锈钢、合金钢和高锰钢的铸造缺陷补焊。

本文件不适用于铸件焊接性缺陷的补焊,如焊接咬边、裂纹、未熔合、未焊透、夹渣等。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 150.1 压力容器通用要求GB/T 150.4 压力容器制造、检验及验收标准GB/T 983 不锈钢焊条GB/T 984 堆焊焊条GB/T 5117 非合金钢及细晶粒钢焊条GB/T 5118 热强钢焊条GB/T 5611 铸造术语GB/T 6417.1 金属熔化焊接头缺欠分类及说明GB/T 8110 熔化极气体保护电弧焊用非合金钢及细晶粒钢实心焊丝GB/T 10045 非合金钢及细晶粒钢药芯焊丝GB/T 13927 工业阀门压力试验GB/T 17493 热强钢药芯焊丝GB/T 40800 铸钢件焊接工艺评定规范3 术语和定义GB/T 5611界定的以及下列术语和定义适用于本文件。

缺陷范围 defect scope超过设计图纸尺寸公差、超过缺陷允许尺寸和不准许存在的缺陷。

铸造缺陷 cast defect铸造生产过程中,在铸件表面和内部产生的各种缺陷的总称。

注:缺陷的形态可分为孔洞类、裂纹类、变形类等;按缺陷的性质可分为热裂纹、冷裂纹、缩孔、气孔等。

缺陷面积 defect area清理缺陷后的缺陷投影面积。

剩余壁厚 residual wall thickness清除缺陷后的壁厚。

铸件面积 surface area of castings缺陷所在表面的投影面积。

关键件 critical parts要求精度高、制造难度大、在产品中起关键作用的零件。

不锈钢铸件焊补导则

不锈铸钢件焊补导则1 适用范围本导则规定了水泵零件不锈钢铸件发生缺陷时的焊接修补。

2 焊接修补方法2.1 热处理前的焊补2.1.1 去除缺陷2.1.1.1 用铲、砂轮(奥氏体不锈钢、奥氏体-铁素体双相不锈钢应用硅砂轮或铝基无铁砂轮)等工具去除缺陷。

2.1.1.2 缺陷去除后,用液体渗透或其他方法确认缺陷是否去除干净。

2.1.1.3 将缺陷打磨成图1所示的形状,以便于焊接修补。

图 1表1焊条型号(牌号)母材牌号热处理前焊补 机加工后焊补ZG15Cr12 G202,G207,G217 A207, A302,A307,A402,A407ZG20Cr13 G202,G207,G217 A107,A207,A307,A407ZG15Cr13Ni1 G202,G207,G217 A107,A207,A307,A407ZG06Cr13Ni4Mo E410NiMo A207ZG07Cr19Ni9 A102, A122 A102, A122ZG1Cr18Ni9 A122 A122ZG0Cr18Ni9Ti A132 A132ZG1Cr18Ni9Ti A132 A132ZG0Cr18Ni12Mo2 A102, A202 A102, A202ZG00Cr17Ni12Mo2 A022 A022ZG0Cr18Ni12Mo2Ti A212 A212ZG1Cr18Ni12Mo2Ti A212 A212ZG00Cr22Ni5Mo3N E2209 E22091ZG06Cr27Ni7Mo2N E2594(UPTRAMET2507) E2594(UPTRAMET2507)Z3CND19-10M E316L E316LCD4MCuN E2594(UPTRAMET2507) E2594 (UPTRAMET2507)Z5CND13—04 E410NiMo E410NiMoCE3MN E2594(UPTRAMET2507) E2594 (UPTRAMET2507)2.1.2焊条不同材质不锈钢焊补按表1选择焊条,并按焊条使用说明书的要求进行烘烤。

浅谈E5015焊条焊补ZG230-450铸钢件铸造缺陷操作要领

架整体加 工时才暴 露缺 陷这一事 实。为 了弥补原材料铸造缺 陷, 节省 工期 , 避免转 向架整体报废造成 巨大经济损失 , 根 据缺 陷实际情况和

遵 照铸 钢 件 铸 造 缺 陷补 焊 操 作 规 程 , 使用E 5 0 1 5 焊条修补此类缺陷 , 确保焊接质量 , 补 焊 后 可 达 到 正 常使 用要 求 。 关键 词 : 缺 陷修 磨 ; E 5 0 1 5焊 条 ; 焊接 1 E 5 0 1 5 焊条 特点

2焊前 准备

2 1缺陷修磨标准。根据缺陷情况, 对补焊缺陷可采取铲挖 、 磨削、 碳 弧气刨、 气割或机械加工等方法清除。坡口面应修得平整圆滑 , 不得存有 尖角。 补焊区域及坡口周围 2 0 m m以内的粘砂 、 油、 水、 锈等杂质必须彻底 清除。对于裂纹性质的缺陷 , 在补焊前 , 应按 G B / T 9 4 4 4 — 2 0 0 7 或A S T M E 7 0 9 要求对铸钢件补焊坡 口面进行磁粉检测,以证实缺陷被完全清除。 若仍有裂纹存在 , 继续剖磨 , 直至缺陷完全清除, 坡 口底部应呈 圆弧状见 图1 。若铸造缺陷深度小于工件厚度时, 剖磨后坡 口形状如图 2 所示。若 铸造缺陷贯穿工件 , 剖磨后坡 口 形状如图 3 所示。 2 2焊前预热要求。 焊补前应对待焊修位置同边 3 0 — 5 0 a r m范围进行 预热处理 , 预热时在坡口每侧预热范围的宽度 , 应不小于补焊部位壁厚的 三倍, 并且不得小于 l O O m m, 预热时尽量使热量在厚度方向 匕 保持均匀。 预热温度为 1 2 5 至2 0 0 o C, 预热时注意不要用烤枪直接加热坡口部位。 预 热温度的测定应以距坡口边缘 向外侧 7 5至 l O 0 mm内进行测量。

科 技 论 坛

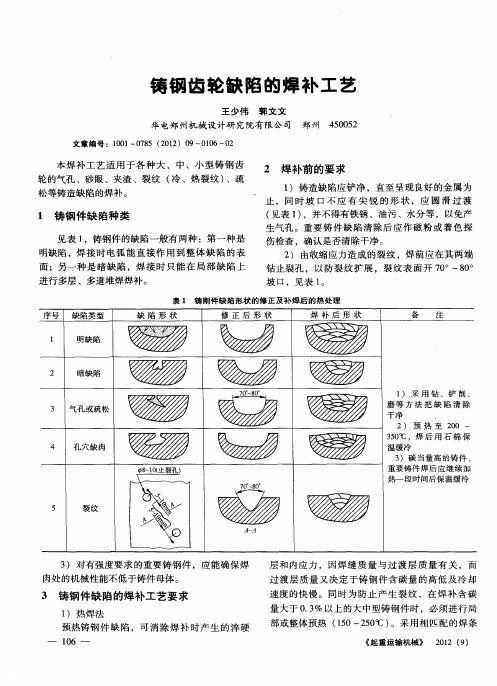

铸钢齿轮缺陷的焊补工艺

角状 。为 了避 免 在 铲 削过 程 中 ,裂 纹 受 振 动 而蔓 延 ,铲 削前 应 在 裂 缝 的两 端 钻 直 径 为 8—1 m 0m

[ ]胡传忻 .实用焊 接手册 [ .北京 :北 京工业 大学 出 1 M]

版 ,20 . 02

的止 裂 孔 ( 其钻 孔 位 置 见 表 1 。重要 铸 件 裂 纹 清 ) 除后 应 作 磁 粉 或 着 色 探 伤 检 查 ,确 认 是 否 清 除 干 净 。裂 纹 的焊补 一 般 采 用 J0 5 7焊条 ,使 焊 后 焊 缝

法 ,把 缺陷填 满 。 2 冷焊 法 )

当 环 境 温 度 高 于 5C,对 含 碳 量 在 0 2 一  ̄ .%

5 铸 钢 件 缺 陷 焊 补 过 程 中及 焊 补 后 的 检 查 与 验 收

1 缺 陷 修 补处 坡 口的 准备 ;2 ‘ 钢 件 材 质 ) )铸

及 焊条 型号 的确认 ;3 焊 补过 程 中应遵 守 工 艺规 )

Ab t a t sr c :Ai n t rb e fp ra a so u k tw e lsa k r r ca me u h a o rsr n t n t n s , mi g a o lmso o tlf me f c e - h e tc e/ e li rs c sp o te gh a d si e s p r b f g e t rma e ilc n u t a d e i e c f s ft a ad . d ti d f r e a ay i fr p ra r me i e o me r ae t r o s mp i n xs n e o a ey h z r s a m t e al o c n lss o o l f e t a s p r r d, a d f n

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铸钢件缺陷焊补规程

1.目的

规范阀体零件的补焊工艺,使被焊零件的性能稳定,保证阀门整体性能符合要求。

2.范围

本规程适用于本公司生产的阀门的铸钢件、阀体等的补焊。

3.职责

技术科负责补焊工艺评定和编制补焊工艺;

生产科负责组织补焊的实施;

车间焊工负责阀门零件的补焊;

质检科负责补焊件的PT检测和再次进行阀体压力试验;

公司办负责补焊操作人员的培训和上岗资格认可工作。

4.工作程序

对焊工、设备、环境的要求

从事焊接工作的焊工按要求进行考试合格。

工作前必须检查电源线是否漏电、二次线及外壳接地是否良好。

一次与二次线路必须完整,焊钳必须绝缘良好。

工作前必须穿戴好防护用品,操作时(包括清渣)所有工作人员必须戴好防护眼镜或

面罩,扎紧袖口。

工作现场应保持干燥,通风良好。

焊接过程中应尽量避免多次引弧和电弧中断,在换焊条时,其接头一定要有很好的熔

合后方可继续焊接。

进行阀体补焊时,必须在消除体腔内压力后方可补焊,严禁带压补焊。

焊接设备应经常检修、擦拭。

工作前应先让焊机空载运行2min~3min后方可焊接,以保证焊接设备处于良好的工作状态。

工作完毕后应先关闭电焊机,然后切断电源,切不可逆向停机;回收未用完的焊材,整理设备,清理现场。

焊前准备

阀体压力试验:当质检员发现阀体不上压后,应将阀门渗漏部位做出明显标记并口头通知焊工进行补焊。

检查所用设备(焊机、转胎等)运转情况是否正常,地线与工件连接是否紧固,避免因接触

不良损伤焊接表面。

检查焊条是否经过烘干处理。

经过烘干的焊条放入保温筒;在烘干箱外停留时间不应超过1小时,以免焊条受潮。

焊条尽量避免反复烘干。

认真清除焊道上的铁锈、油污、毛刺和水等。

补焊工艺

承压件的补焊

a.受压零件经水压试验后,在有缺陷位置打上标识。

b.补焊前,按已标注的缺陷位置用机械方法消除缺陷,然后打磨适当的坡口,其面积应在保证缺陷排除干净的前提下,尽量使打磨区窄小。

保证凹槽无尖角,应平缓过渡,以免造成应力集中。

对于裂缝,必须先在裂缝两端钻孔后,再用机械加工方法将缺陷清除。

缺陷直径超过30mm 的阀体退回供方处理。

c.机械打磨排除缺陷后的待补件,应再用钢丝刷清理至露出金属光泽,经目测,确认缺陷已彻底排除为止。

d. 打磨合格的铸件,应将缺陷区周围15mm~20mm范围内的部分清理干净。

凡待补焊件应仔细清除油污、脏物、铁锈。

严格执行补焊规程并填写补焊记录。

补焊后的阀体集中存放,随时或成批(如2吨左右)送供方退火处理。

e.补焊后的阀体要全部进行渗透试验,填写PT检验记录。

f.焊接时应注意层间清渣。

g.机械加工后的铸件,在同一缺陷位置,补焊次数不得超过二次。

h.清除焊渣、焊瘤。

对焊缝进行打磨,使焊缝光滑过度到阀体表面,避免在焊趾部位造成应力集中而再次开裂。

焊接注意事项

a.应在引弧板或坡口内引弧,禁止在非焊接部位引弧。

纵焊缝应在引出板上收弧,弧坑应填满,防止地线、电缆线、焊钳与焊件打弧。

b.电弧擦伤处的弧坑需经修磨,使其均匀过度到母材表面,修磨的深度应不大于该部位阀体厚度δs的5%且不大于2mm,否则应予补焊。

c.用焊条电弧焊补焊阀门时,一般应采用多层焊,各焊层焊道的接头应尽量错开,圆弧处应保证焊透与融合。

d.施焊过程中应控制层间温度不超过规定的范围,当焊件预热时,应控制层间温度不低于预热温度。

e.当PT检查结果不合格时,需进行焊缝修补,修补后的焊缝不允许出现未熔合、夹渣、咬边、

表面气孔、焊瘤未焊满、裂纹等缺陷。

f.采用锤击消除残余应力时,第一层焊缝和盖面层焊缝不宜锤击。

引弧板、引出板、产品焊接试板不应锤击。

5.引用文件

特殊过程控制程序 Q/706

焊材管理规范 Q/

6.质量记录

堆焊作业记录(阀体补焊)渗透探伤专用工艺卡渗透探伤委托单渗透检测报告

本规程由技术科提出。