铸钢件补焊工艺守则

铸件焊补工安全技术操作规程

铸件焊补工安全技术操作规程第一章总则为了保证铸件焊补工的操作安全,防止工人在作业过程中发生意外,特制定本铸件焊补工安全技术操作规程。

第二章工作前准备1. 单独作业铸件焊补工作通常需要单独进行,必须进行单独作业安排。

2. 人员准备操作铸件焊补工的工人必须经过审查,合格后方可在作业中参与。

3. 工具准备铸件焊补工作需要使用大量的工具,为确保工作安全,必须进行工具的全面准备和分类管理。

4. 环境准备铸件焊补工作需要在特定的环境中进行,必须对作业环境进行检查,确保环境满足操作的要求。

第三章工作操作规程1. 焊接前的预备工作在铸件上进行焊接之前,必须进行如下预备工作:(1) 清洗铸件表面焊接铸件前必须对铸件表面进行清洗,确保焊接的地方干净、稳定,并无油污、铁锈等杂质影响焊接效果。

(2) 预热铸件铸件一般为铸造工艺得出的高强度的金属件。

如果直接焊接,易导致由于热应力引起的裂纹和韧性较差等问题,必须进行预热处理。

(3) 线割缺口如果铸件表面存在较大的缺陷,必须采用线割等方法清除缺陷,以确保焊接质量。

2. 焊接方法铸件上使用多种焊接方法进行焊接,如手工氩弧焊、气焊等方法。

在进行铸件焊接工作时必须选择正确的方法,并配合相应的焊接材料。

3. 焊接安全管理焊接作业时必须采取可靠的安全措施,如对焊接部位进行防护、防火措施等,使焊接过程尽可能安全、可靠。

4. 焊接后处理焊接完毕之后,必须对焊接后的铸件进行后处理,包括磨平焊缝、热处理等工作,以确保焊缝强度和连接稳定。

第四章安全防范铸件焊补工作的安全防范是工作的关键,必须如下严格执行:1. 金属通风系统应该使用,系好防毒面具,保护呼吸。

铸件焊补工作产生大量的有毒气体和粉尘,人员必须配戴防毒面具等保护措施,保护呼吸系统安全。

2. 环境安全铸件焊补工作现场应做到周围人员不准进场,有专人看管区域;不得使用明火进行焊接,防止火灾事故的发生。

3. 全面检查铸件焊补工作进行前必须进行全面检查,确保设备和工具的工作状态、工作环境是否安全,人员是否配备防护措施等。

铸铁件修补工艺守则GAIWAN

铸铁件修补工艺守则1 修补前的准备1.1 焊补前将缺陷部位杂质清理干净,露出金属本体,铲成坡口。

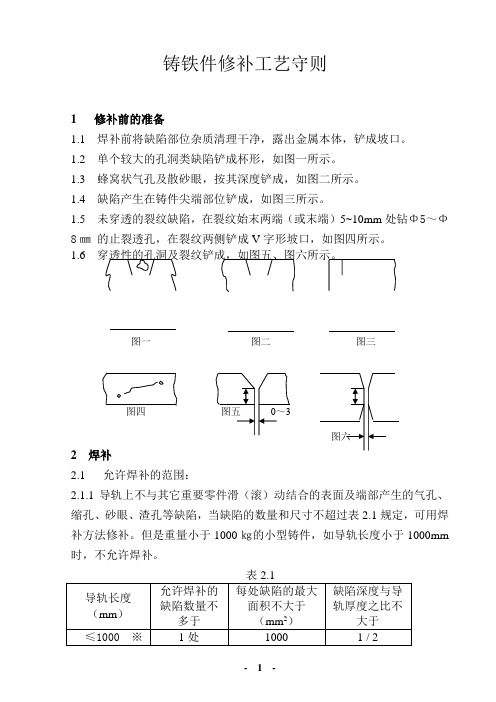

1.2 单个较大的孔洞类缺陷铲成杯形,如图一所示。

1.3 蜂窝状气孔及散砂眼,按其深度铲成,如图二所示。

1.4 缺陷产生在铸件尖端部位铲成,如图三所示。

1.5 未穿透的裂纹缺陷,在裂纹始末两端(或末端)5~10mm 处钻Φ5~Φ8㎜ 的止裂透孔,在裂纹两侧铲成V 字形坡口,如图四所示。

1.6穿透性的孔洞及裂纹铲成,如图五、图六所示。

图一图二 图三图四2 焊补2.1 允许焊补的范围:2.1.1导轨上不与其它重要零件滑(滚)动结合的表面及端部产生的气孔、缩孔、砂眼、渣孔等缺陷,当缺陷的数量和尺寸不超过表2.1规定,可用焊补方法修补。

但是重量小于1000㎏的小型铸件,如导轨长度小于1000mm 时,不允许焊补。

表2.12.1.2 处于导轨端部无相对运动,受力较小部位的裂纹缺陷,在焊接技术能达到规定的质量要求时允许焊补。

2.1.3 固定结合面和外露加工面上的孔洞类缺陷,其总面积不大于所在表面积的5%,每处缺陷面积(最大)不超过3000mm2时,允许焊补。

2.1.4 其他加工面的孔洞类缺陷,如缺陷总面积不大于所有面积的10%时,允许焊补。

2.1.5非加工面的孔洞类缺陷,机械损伤及缺肉等,在不影响机床强度与刚度的前提下,允许焊补,但缺陷总面积不得超过缺陷所在表面面积的15%。

非加工面上的裂纹类缺陷,如果缺陷长度不超过所在表面相应方向长度的1/4时,允许焊补;筋板上的缺陷,其允许焊补长度可不受此限制。

焊补时应采用有效措施,防止裂纹扩展或产生新裂纹。

2.1.6 一般非加工面上,面积大于10000mm2的孔洞类缺陷,可用厚度与铸件壁厚相同的钢板或铸铁板加工成相应形状后嵌入焊补,但不得降低铸件的强度或刚度。

2.2 不允许焊补的范围:2.2.1 导轨面与其它重要零件滑(滚)动结合的表面(或部位)上的缺陷不得焊补。

2.2.2 导轨上的横断裂纹不得焊补。

高锰钢铸件焊补工艺守则

高锰钢铸件焊补工艺守则T/GTB-402-01-391、范围1.1 本守则规定了高锰钢产品铸造缺陷的焊补规程,适用于本公司生产的高锰钢轧臼壁、破碎壁及齿板等系列产品。

1.2 本守则规定的产品是指经检验(化学成分、机械性能、金相组织)合格的产品2、引用标准GB/T5680-2010 高锰钢铸件S.Q.S 轧臼壁及破碎壁铸造规程JB/ZG4000.6 铸钢件焊补通用技术条件GB984 堆焊焊条GB983 不锈钢焊条3、参考标准GB11352 一般工程用铸造碳钢件GB429 耐热钢技术条件4、缺陷的范围4.1 待焊补的缺陷于孔眼类铸造缺陷,或在清除其它铸造缺陷后所形成的孔眼,沟槽合凹坑等缺陷。

4.2 将各类铸造缺陷后清除后所形成的需焊补的缺陷分为三类:4.2.1中等范围的缺陷:缺陷的深度小于25mm,且面积小于40×50(20cm²)的缺陷(小于2mm的单个孔眼,可不算缺陷,故不需焊补)。

4.2.2中等范围的缺陷:缺陷的深度小于25mm,且不超过铸件壁厚的1/3(两者按最小值判断),同时该缺陷的面积不大80×80m(即64 cm²),且焊补面积不大于该表面积的1/3(按两者最小值判断)。

4.2.3大范围缺陷,超过4.2.2规定的缺陷。

5、下述缺陷不允许焊补5.1 图纸或工艺规定某些不容许焊补或铸件的某些特定部位。

5.2 铸件厚度大于40mm的穿透性裂纹。

5.3 齿板的穿透性裂纹。

5.4 轧臼壁吊耳的穿透性裂纹。

5.5 清整后缺陷深度大于铸件壁厚的1/2,缺陷总面积超过所在表面面积30℅的缺陷。

6、允许焊补的缺陷6.1 施焊审批程序:6.1.1小范围缺陷由检验员划出标记,精整工段焊工补焊。

6.1.2中等范围缺陷,由检验员划出标记,精整清理缺陷后,经主管技术人员(或有关部门)认可后即可进行补焊。

6.1.3大范围缺陷,精整清理缺陷后填写焊补卡片,报公司技术负责人批准后方可进行大补焊。

铸钢件焊补工艺规范2

技術文件和資料文Biblioteka 編號:TY/TD/107標題:

版號:D/A

铸钢件焊补工艺规范

頁碼:2/4

方法:用手提砂轮机打磨或用钻床钻去缺陷部位,或用气动打磨机磨去缺陷部位,必要时应采用机械加工方法去除.

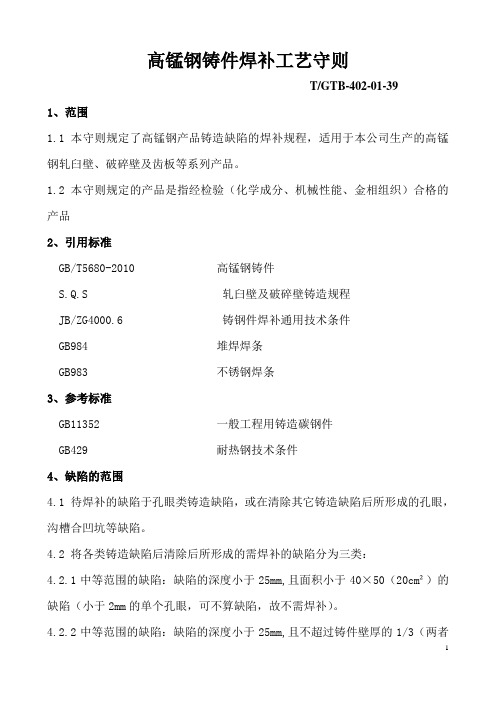

3.3.2不同类缺陷的坡口要求:

a.对于孔洞类,夹杂类缺陷

缺陷部位的坡口形状,应使焊补部分向外扩张,即上大下小扩张角必须大于40°

a =45°~60°;R≥5mm.

手工氩弧焊

3.4焊补

3.4.1焊补设备及采用方法

不论精铸件,砂铸件均采用手工氩弧或电弧焊机,对铸件缺陷进行焊补:

a.对于精铸件,缺陷面积较小时,一律采用氩弧焊;

坡深至露出完好的金属为止,坡底不允许存在尖角,一般情况R>3mm.

b.对表面缺陷,残缺类缺陷

应根据不同情况采取适宜的方法处理,一般情况缺陷面积较大时,即A+B/2;H>5时,应用手提砂轮或风动砂轮机打磨止露出金属即可.

当缺陷面积较小时,即A+B/2;H<5时,应严格按a.孔洞类,夹杂类缺陷开坡口要求,开出坡口.

(注:A.B.H分别为缺陷的长,宽,深.)

c.对于裂纹,冷隔类缺陷

在开坡口前应在裂纹或冷隔末端以外大于2mm处钻孔,深度超过裂纹或冷隔深度2-3mm,然后严格按下表要求开设坡口.

铸钢件裂纹,冷隔类缺陷开坡口要求

缺陷性质

坡口要求

未穿透的裂纹或冷隔

U型坡口:

a =15°~20°;R≥3mm.

手工电弧焊

U型坡口:

铸钢件补焊规范及措施

铸钢件补焊规范及措施

一、焊前准备:

1、焊前清除缺陷处的表面铁锈、油污和水分等杂质,焊条应烘干。

2、铸钢件缺陷部分,如裂纹、气孔等,需清除干净。

3、补焊处的焊缝角度及坡口应符合API TK-2005中7.9的规定减小母材的融合比。

4、铸钢件未有缺陷处进行保护,防止飞溅和焊点,未补焊处防止受热变形,如侵入水中等。

二、焊接操作:

1、焊接前应使用烘干的焊条。

(焊条的选用应根据母材和焊接相配)

2、尽可能用短弧焊,以防止空气进入焊接点引起气死、裂纹,降低接头性能

3、热影响区在高温停留时间不应过长,以免晶粒粗大。

4、用250-350°C 的温度预热工件。

(注:在焊接时要保持与预热温度相同的层间温度)

5、锤击焊缝,以减少焊接应力。

6、工件补焊后应采取相应的热处理措施进行消应力,并进行超声波探伤直至工件合格。

7、做好标记,并有追溯性。

三、铸钢焊件预防:

1、加强设计要求和用户的技术的研究、协商。

2、对铸钢件的厂家质量严格控制。

3、严格按照焊接工艺执行操作。

铸钢件焊补工艺守则

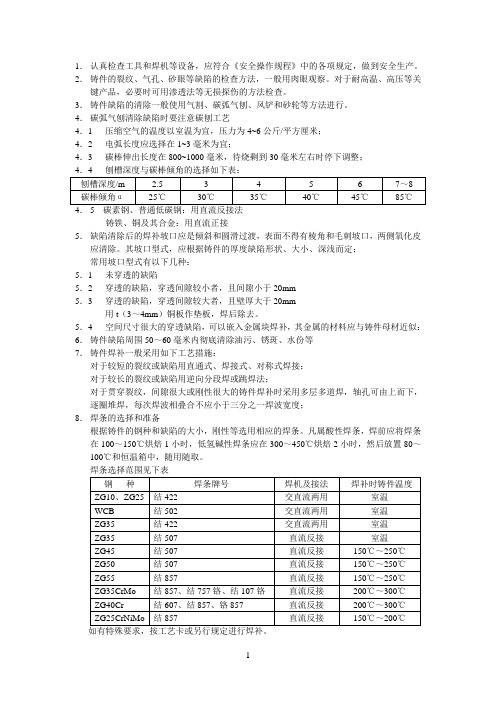

1.认真检查工具和焊机等设备,应符合《安全操作规程》中的各项规定,做到安全生产。

2.铸件的裂纹、气孔、砂眼等缺陷的检查方法,一般用肉眼观察。

对于耐高温、高压等关键产品,必要时可用渗透法等无损探伤的方法检查。

3.铸件缺陷的清除一般使用气割、碳弧气刨、风铲和砂轮等方法进行。

4.碳弧气刨清除缺陷时要注意碳刨工艺4.1压缩空气的温度以室温为宜,压力为4~6公斤/平方厘米;4.2电弧长度应选择在1~3毫米为宜;4.3碳棒伸出长度在800~1000毫米,待烧剩到30毫米左右时停下调整;4.4刨槽深度与碳棒倾角的选择如下表:刨槽深度/m 2.5 3 4 5 6 7~8碳棒倾角α25℃30℃35℃40℃45℃85℃4.5 碳素钢、普通低碳钢:用直流反接法铸铁、铜及其合金:用直流正接5.缺陷清除后的焊补坡口应是倾斜和圆滑过渡,表面不得有棱角和毛刺坡口,两侧氧化皮应清除。

其坡口型式,应根据铸件的厚度缺陷形状、大小、深浅而定;常用坡口型式有以下几种:5.1未穿透的缺陷5.2穿透的缺陷,穿透间隙较小者,且间隙小于20mm5.3穿透的缺陷,穿透间隙较大者,且壁厚大于20mm用t(3~4mm)铜板作垫板,焊后除去。

5.4空间尺寸很大的穿透缺陷,可以嵌入金属块焊补,其金属的材料应与铸件母材近似:6.铸件缺陷周围50~60毫米内彻底清除油污、锈斑、水份等7.铸件焊补一般采用如下工艺措施:对于较短的裂纹或缺陷用直通式、焊接式、对称式焊接;对于较长的裂纹或缺陷用逆向分段焊或跳焊法;对于贯穿裂纹,间隙很大或刚性很大的铸件焊补时采用多层多道焊,轴孔可由上而下,逐圈堆焊,每次焊波相叠合不应小于三分之一焊波宽度;8.焊条的选择和准备根据铸件的钢种和缺陷的大小,刚性等选用相应的焊条。

凡属酸性焊条,焊前应将焊条在100~150℃烘焙1小时,低氢碱性焊条应在300~450℃烘焙2小时,然后放置80~100℃和恒温箱中,随用随取。

焊条选择范围见下表钢种焊条牌号焊机及接法焊补时铸件温度ZG10、ZG25 结422 交直流两用室温WCB 结502 交直流两用室温ZG35 结422 交直流两用室温ZG35 结507 直流反接室温ZG45 结507 直流反接150℃~250℃ZG50 结507 直流反接150℃~250℃ZG55 结857 直流反接150℃~250℃ZG35CrMo 结857、结757铬、结107铬直流反接200℃~300℃ZG40Cr 结607、结857、铬857 直流反接200℃~300℃ZG25CrNiMo 结857 直流反接150℃~200℃如有特殊要求,按工艺卡或另行规定进行焊补。

不锈钢铸件焊补导则

不锈铸钢件焊补导则1 适用范围本导则规定了水泵零件不锈钢铸件发生缺陷时的焊接修补。

2 焊接修补方法2.1 热处理前的焊补2.1.1 去除缺陷2.1.1.1 用铲、砂轮(奥氏体不锈钢、奥氏体-铁素体双相不锈钢应用硅砂轮或铝基无铁砂轮)等工具去除缺陷。

2.1.1.2 缺陷去除后,用液体渗透或其他方法确认缺陷是否去除干净。

2.1.1.3 将缺陷打磨成图1所示的形状,以便于焊接修补。

图 1表1焊条型号(牌号)母材牌号热处理前焊补 机加工后焊补ZG15Cr12 G202,G207,G217 A207, A302,A307,A402,A407ZG20Cr13 G202,G207,G217 A107,A207,A307,A407ZG15Cr13Ni1 G202,G207,G217 A107,A207,A307,A407ZG06Cr13Ni4Mo E410NiMo A207ZG07Cr19Ni9 A102, A122 A102, A122ZG1Cr18Ni9 A122 A122ZG0Cr18Ni9Ti A132 A132ZG1Cr18Ni9Ti A132 A132ZG0Cr18Ni12Mo2 A102, A202 A102, A202ZG00Cr17Ni12Mo2 A022 A022ZG0Cr18Ni12Mo2Ti A212 A212ZG1Cr18Ni12Mo2Ti A212 A212ZG00Cr22Ni5Mo3N E2209 E22091ZG06Cr27Ni7Mo2N E2594(UPTRAMET2507) E2594(UPTRAMET2507)Z3CND19-10M E316L E316LCD4MCuN E2594(UPTRAMET2507) E2594 (UPTRAMET2507)Z5CND13—04 E410NiMo E410NiMoCE3MN E2594(UPTRAMET2507) E2594 (UPTRAMET2507)2.1.2焊条不同材质不锈钢焊补按表1选择焊条,并按焊条使用说明书的要求进行烘烤。

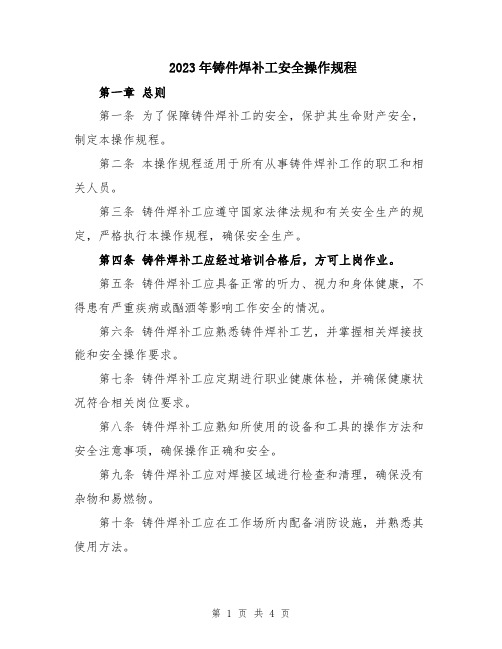

2023年铸件焊补工安全操作规程

2023年铸件焊补工安全操作规程第一章总则第一条为了保障铸件焊补工的安全,保护其生命财产安全,制定本操作规程。

第二条本操作规程适用于所有从事铸件焊补工作的职工和相关人员。

第三条铸件焊补工应遵守国家法律法规和有关安全生产的规定,严格执行本操作规程,确保安全生产。

第四条铸件焊补工应经过培训合格后,方可上岗作业。

第五条铸件焊补工应具备正常的听力、视力和身体健康,不得患有严重疾病或酗酒等影响工作安全的情况。

第六条铸件焊补工应熟悉铸件焊补工艺,并掌握相关焊接技能和安全操作要求。

第七条铸件焊补工应定期进行职业健康体检,并确保健康状况符合相关岗位要求。

第八条铸件焊补工应熟知所使用的设备和工具的操作方法和安全注意事项,确保操作正确和安全。

第九条铸件焊补工应对焊接区域进行检查和清理,确保没有杂物和易燃物。

第十条铸件焊补工应在工作场所内配备消防设施,并熟悉其使用方法。

第十一条铸件焊补工应佩戴个人防护用品,如防火服、耳塞、焊接面罩等。

第十二条铸件焊补工应严禁在无关区域吸烟,并保持工作场所的整洁和清洁。

第十三条铸件焊补工应遵守工作纪律,服从管理人员的指挥和安排。

第二章安全操作要求第十四条铸件焊补工在进行焊接作业前,应先检查焊接设备的电气连接是否正常,保证设备运行安全。

第十五条铸件焊补工在操作焊接设备时,应注意设备周围的防护和隔离措施,确保他人不受到伤害。

第十六条铸件焊补工应熟悉所使用的焊接材料和焊接工艺规范,按照规范进行焊接作业。

第十七条铸件焊补工在焊接前应检查所使用的焊接材料是否符合要求,防止材料的质量问题导致焊接质量低下或产生安全隐患。

第十八条铸件焊补工在焊接过程中应采取适当的焊接操作方法,保证焊接质量和操作安全。

第十九条铸件焊补工应定期对焊接设备进行维护保养,确认设备工作正常。

第二十条铸件焊补工应熟悉焊接作业区域的安全逃生通道和紧急报警设备的位置,并在事故发生时及时采取相应的应急措施。

第二十一条铸件焊补工应注重个人防护,如使用防火服、护目镜、防护手套等,保证自身的安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铸钢件补焊工艺守则文件编号:GY—JS—04

编制:

校对:

会签

批准:

福建政和水轮机制造有限公司

2003年月日

铸钢件补焊工艺守则

一、适用范围:

适用于碳素钢铸件和低合金钢铸件缺陷的焊补。

二、焊前的准备:

1.缺陷部位的清理:焊补前需将铸件缺陷部位的粘砂、氧化皮、气孔、裂纹等缺陷清除干净,并开出净口,使铸件焊补处露出金属光泽。

清理方法:(1)碳弧气刨(2)砂轮打磨(3)火焰切割(4)电焊条挖等。

坡口形状:应根据铸件壁厚和缺陷的特点(大小、深浅)决定,见表一。

表一

说明坡口示意图对于末穿透孔室或裂纹应开成“U”形坡口,

裂纹要清理彻底,可用砂轮打磨底部,用五倍放

大镜或用着色探伤检验无裂纹等缺陷。

铸件缺陷部位壁厚小于20mm。

一般穿透裂开“V”型坡口。

当坡口间隙比较大时,可垫一块厚3~4mm铜板,焊后将铜板拆去。

铸件缺陷部位壁厚大于20mm。

一般穿透裂开“X”型坡口

坡口间隙比较大时,可在间隙处放厚2~4mm相同材质的钢板。

坡口间隙很大时,可在间隙处嵌入相同材质的填块。

说明:(1)坡口示意图只用示意坡口各种相关尺寸,由具体实际情况决定。

(2)所有坡口及钝边间隙应要求焊缝能焊透。

2.焊条的选择:应根据母材的要求来选择,见表二

表二

3、焊条的焊干要求:碱性低氢型焊条在使用前要求烘干,并做到用多少拿多少,见表三。

表三

4、铸件的预热

由于材质、结构形状、大小的不同,焊补时会产生应力、变形甚至裂纹,因此焊前铸应进行预热。

一般情况:(1)碳当量Cep<0.45时不需预热,但厚度≥60气温低于-50C特大钢性构件时适当预热100~1500C。

注:冲击式转轮水斗焊补时均需预热。

(2)碳当量Cep≥0.45,铸件预热200~3000C,当壁厚较薄<10mm,形状简单,缺陷小的不重要件,可不进行预热。

四、焊补方法:

1、对于焊补短的裂纹可以用直通焊,对称焊,逐步退焊。

2、对于长的缺陷可用逆向分段焊,跳焊。

3、对于圆形的缺陷孔,可用环形的焊缝焊补。

4、铸件表面堆焊,焊纹重叠要求每道焊纹重叠≥1/3焊缝宽度。

5、在焊补过程中,可用小锤击焊缝以减少焊接应力。

6、于薄壁铸件或多层焊时,为避免过热,应尽量用小直径、小电流间断焊接,使焊

缝稍冷后再继续施焊。

7、焊接电流选择见表四

表四

焊条牌号电流种类

电流参数(A)

φ2.5 φ3.2 φ4.0 φ5.0

J422 交或直流正反接60~90 80~150 110~230 160~310 J426 交或直流反接60~90 80~150 110~230 160~310 J427 直流反接60~90 80~150 110~230 160~310 J506 交或直流直反接60~90 80~150 110~230 160~310 J507 直流反接60~90 80~150 110~230 160~310 A132 交或直流反接50~80 80~140 110~190 160~240 A137 直流反接50~80 80~140 110~190 160~240 A237 直流反接50~80 80~140 110~190 160~240

8、补面积较大且缺陷在铸件重要部位,焊后应立即退火处理。

五、焊后检验

1、按铸件热处理工艺执行。

2、对已经热处理后铸件的补焊,如果面积大,缺陷严重及重要的受力部位,焊补后应进行消除内应力处理。