低地板电动城市客车车身拓扑优化与结构分析

客车车身骨架结构有限元分析与研究

客车车身骨架结构有限元分析与研究一、本文概述随着汽车工业的快速发展,客车作为公共交通的重要工具,其车身骨架结构的设计与性能对于乘客的安全与舒适至关重要。

本文旨在通过对客车车身骨架结构进行有限元分析,深入探讨其结构特性、强度分布及优化策略。

我们将简要介绍客车车身骨架结构的基本构成和设计要求,为后续的分析与研究奠定基础。

接着,我们将详细阐述有限元分析的基本原理及其在客车车身骨架结构分析中的应用。

在此基础上,我们将通过具体的案例分析,展示有限元分析在客车车身骨架结构优化中的实际效果。

我们将总结本文的主要研究成果,并对客车车身骨架结构的未来发展趋势进行展望。

通过本文的研究,我们期望能为客车车身骨架结构的设计与优化提供有益的参考和指导。

二、有限元分析基础有限元分析(Finite Element Analysis,简称FEA)是一种数值计算方法,广泛应用于工程领域,用以求解复杂结构的静力学、动力学、热力学等问题。

该方法基于结构离散化思想,将连续体划分为有限数量的离散单元,每个单元通过节点相互连接,从而将整个结构的问题转化为离散单元的问题。

有限元分析的基础包括以下几个主要方面:单元类型与选择:有限元分析中的单元类型多种多样,包括一维杆单元、二维平面单元和三维实体单元等。

选择合适的单元类型对于分析结果的准确性至关重要。

在选择单元类型时,需要考虑结构的几何形状、材料特性、加载条件以及分析目的等因素。

材料属性:在有限元分析中,材料属性如弹性模量、泊松比、密度等对于计算结果的准确性至关重要。

这些属性通常通过实验测定或通过材料手册获得,并需要在分析前进行准确设置。

边界条件与加载:边界条件是指结构在分析过程中受到的约束条件,如固定支撑、铰链连接等。

加载是指结构所承受的外力或外部作用,如静力、动力、温度等。

正确设置边界条件和加载是确保分析结果正确性的关键。

求解方法与后处理:有限元分析的求解方法包括直接法、迭代法等。

求解完成后,需要对结果进行后处理,包括提取数据、绘制图表、进行参数优化等。

低速电动车车身强度分析和优化 秦雪莲

低速电动车车身强度分析和优化秦雪莲发表时间:2019-03-27T11:52:51.013Z 来源:《电力设备》2018年第29期作者:秦雪莲[导读] 摘要:本文利用了多体动力学软件对低速电动车制定的工况进行了计算,获得边界载荷,之后使用了惯性释放的方法对强度进行分析。

(杭州锣卜科技有限公司 310000)摘要:本文利用了多体动力学软件对低速电动车制定的工况进行了计算,获得边界载荷,之后使用了惯性释放的方法对强度进行分析。

将分析后的结果作为基础对部分零部件的壁厚度进行优化,将优化后的低速电动车车身进行了强度校核。

经过计算、优化后可以看出使低速电动车的车身符合强度要求,达成减少重量与成本的最终目标。

关键词:低速电动车;车身强度;惯性释放;优化设计前言:低速电动车的承载式车身主要功能是对前悬挂、后悬挂、副车架、蓄电池、电动机等零部件进行连接的重要结构部件,由于其结构特性与用途十分特殊,相比于传统的汽车工况来说,其工况分析具备较强的差异。

本文使用了有限元的分析办法对结构强度进行了分析与评价,可以得出与实际使用工况相符的边界载荷,从而制定更加合理、科学的优化方案。

一、低速电动车车身有限元模型的构建在本次强度分析与优化设计中使用的低速电动车车身主要使用了冷轧薄钢冲压成型,利用点焊的方式组合而成。

车身的有限元模型中包含抽中面后的壳体结构与点焊单元共同组成。

在本次使用的有限元模型中包含399402个Quad4单元,21034个Tria3单元,426351个壳单元,2431个点焊单元。

图1有限元模型二、低速电动车工况分析低速电动车车身在道路行驶的过程中,会受到来自簧下质量反馈形成的激励,市区中较为常见的道路包含颠簸路、减速带、起伏路等,对其进行综合分析之后,对整车的行驶工况进行了记录与分析:低速电动车处于弯曲工况,说明低速电动车的整车在正常直线起伏道路中行驶[1];低速电动车处于制动工况,说明低速电动车的整车以最大减速度进行制动;低速电动车处于转弯工况,说明低速电动车整车在恒定的车速基础上进行弯道行驶;低速电动车处于扭转工况,说明低速电动车的整车正在极限扭曲的道路中以恒定车速进行行驶。

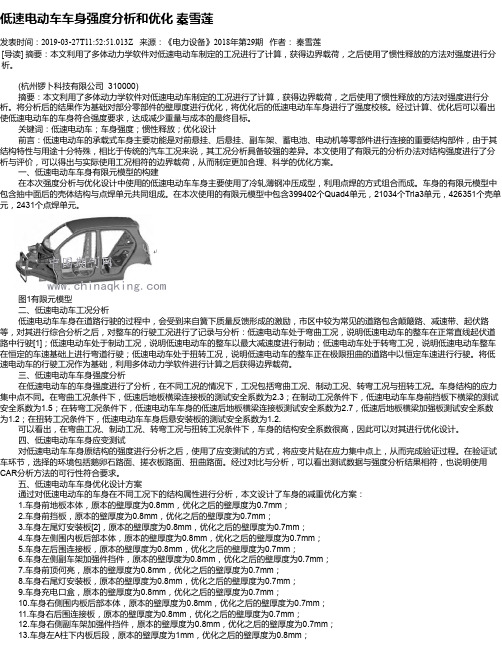

70%低地板有轨电车的地板结构设计

(5) 黏接立面后一定要用工装固定; (6) 黏接作业完成后,黏接剂未固化前,必须做 好警示标记[2]。

图 3 地板布铺装工艺流程

3 地板布性能要求

地板布是地板结构中最上面的一层,乘客可以 看见并直接踩在上面,因而要求地板布具有抗压、抗 拉、防水、防滑、耐酸碱、耐磨、耐寒、抗灼烧、防静电、 寿命长、不开裂、吸音、减振等特性,还应具有美观、 易于清洗等特点[1]。

5 结束语

低地板有轨电车地板相对于地铁车辆在结构形 式方面可选择性较小,且地板布的铺装又更加复杂,

表 1 地板布主要性能指标及标准要求

试验项目

性能指标

试验标准

防火性能

SF3

DIN5510 - 2

抗拉强度

≥5 MPa

断裂伸长率

≥50%

环保要求 满足 TB / T 3139 要求

GB / T 528 GB / T 528 GB 18586

地板布主要性能指标及标准要求如表 1 所示。

4 黏接剂的选择

选择地板布黏接剂时主要考虑施工温度、环境 湿度、剥离强度、耐水性、黏度、初始强度形成时间等 因素,还要考虑最终强度形成时间等,不能影响生产 周期。

目前常用的地板布黏接剂主要有双组份聚氨酯 地板黏合剂和双组份环氧地板黏合剂。地板布黏接 剂技术参数如表 2 所示。

客车车身结构拓扑优化设计

客车车身结构拓扑优化设计

周伟;宋学伟

【期刊名称】《客车技术与研究》

【年(卷),期】2012(000)006

【摘要】在车身概念设计阶段引入拓扑优化设计方法,确定大客车车身的拓扑结构;对拓扑后的车身结构进行有限元分析,新车身具有质量轻、性能优良的特性,从而达到优化性能、降低质量的目的。

【总页数】3页(P9-11)

【作者】周伟;宋学伟

【作者单位】安徽江淮汽车股份有限公司,合肥230601;吉林大学汽车仿真与控制国家重点实验室,长春130022

【正文语种】中文

【中图分类】U469.11

【相关文献】

1.城市电动客车车身结构拓扑优化设计 [J], 邓仲卿;阳林;李琦;吴发亮

2.基于 A ltair-O ptiS truct 的客车车身结构拓扑优化设计 [J], 乌秀春;郑文强;赵倩;周盼

3.结构拓扑优化与客车车身优化设计 [J], 李禹琪

4.基于概念设计的客车车身结构设计与优化系统 [J], 侯文彬;张红哲;徐金亭;呼和

5.利用三维工程设计软件的客车车身造型设计 [J], 朱宝杰

因版权原因,仅展示原文概要,查看原文内容请购买。

100%低地板有轨电车高强度车体结构设计

1 概述按照EN12663《铁路车辆车体的结构要求》,有轨电车的车体强度达到P-V类车型的要求,即车钩处压缩、拉伸强度分别达到200kN、150kN即可。

但随着日益增长的社会车辆,公共交通系统的运行环境变得复杂多变。

尤其在信号灯等路口,更容易发生交通事故,所以有轨电车也应随着时代的发展而相应提高性能。

本文阐述通过采取高强度材料替换、优化结构布置等方法,对100%低地板有轨电车的车体结构进行优化,从而使其车体强度从P-V类车型提升至P-IV类车型,即车钩处压缩、拉伸强度分别达到400kN、300kN,且能够满足EN15227第C-IV类标准的碰撞要求。

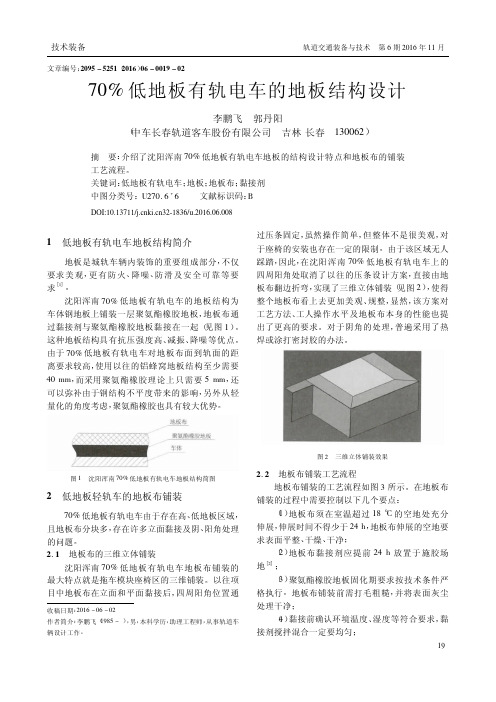

2 车体结构2.1 客室100%低地板设计有轨电车采用100%低地板布置方案,将深入客室内的转向架部分使用地板箱进行车内外的隔离,设置成乘客的座椅区(如图1所示),其余部分铺设地板为乘客的站立区,所有客室无台阶、凸起,客室为100%低地板。

图1 乘客站立区域示意图2.2 前端结构设计车体强度的提高对于前端的结构布置至关重要。

按EN15227的规定,车辆需满足C-IV类标准,即车辆以15km/h的速度碰撞一列相同编组的静止车辆。

一列5节编组的有轨电车质量一般约为45t,则碰撞时每列车所需吸收的能量约为150kJ。

200kN的车体压缩强度,则750mm才能保证车体结构的安全。

400kN,防爬结构仅需及整体承载的焊缝传力结构,以确保在给车体施加外部载荷后,力可以通过焊缝传递到车体的各个部分,提高车体的承载性能。

2.3.1 底架结构设计车体底架主要由端梁、侧梁、地板梁等组成。

动车底架一位端司机室位置设有吸能区、动车客室部分以及拖车采用侧梁边梁,主要承载结构材料为最小屈服强度500MPa 的高屈服强度钢材。

动车一位端设有吸能区和吸能结构,动车二位端、拖车、浮车的前后端端梁采用20mm厚的板材,设有与下部铰接的安装接口。

在端梁与侧梁的连接处焊有与转向架安装接口相关的小件,并焊接腹板以保证强度。

基于多模型拓扑优化方法的车身结构概念设计

基于多模型拓扑优化方法的车身结构概念设计

车身结构是汽车的重要组成部分,直接影响到汽车的安全性、刚性和轻量化程度。

基于多模型拓扑优化方法的车身结构概念设计是一种运用计算机辅助设计方法,结合多模型和拓扑优化技术,对车身结构进行概念设计和优化的方法。

本文将介绍基于多模型拓扑优化方法的车身结构概念设计的基本原理和方法,并探讨其在汽车制造业中的应用前景。

车身结构概念设计是汽车设计工程中的重要环节。

在概念设计阶段,设计师需要根据汽车的功能需求和市场定位,确定车身结构的整体布局和关键节点的设计要求。

传统的设计方法主要依靠设计师的经验和感性判断,存在着主观性强、效率低、不可追溯等问题。

而基于多模型拓扑优化方法的车身结构概念设计是一种基于数学模型和计算机技术的新型设计方法,可以有效地解决传统方法存在的问题。

基于多模型拓扑优化方法的车身结构概念设计的基本原理是将车身结构分解为多个子模型,并对每个子模型进行拓扑优化。

通过对子模型进行拓扑优化,可以得到具有最优结构性能的子模型。

然后,将各个子模型进行组合,得到整体的车身结构。

基于多模型拓扑优化方法的车身结构概念设计具有许多优点。

它能够提高车身结构的性能和轻量化程度。

通过对车身的拓扑形态进行优化,可以得到结构材料分布合理、重量轻、刚性好的车身结构。

它能够提高设计效率和准确性。

通过计算机辅助设计和优化,可以快速获得最优的车身结构。

基于多模型拓扑优化方法的车身结构概念设计具有较好的可追溯性和可扩展性。

设计过程完全可逆,设计参数可以灵活调节,能够满足不同的设计要求。

车身扭转刚度分析及拓扑优化

白车身扭转刚度分析及拓扑优化Torsion Stiffness Analysis and TopologyOptimization of Body in White摘要: 白车身(Body in White, BIW)的扭转刚度是车身重要的力学性能之一,对整车各方面的性能有着直接或间接的影响。

本文在已有量产车型基础上,运用HyperMorph工具建立了轴距加长150 mm对应的Morph模型。

以Morph模型为研究对象,以扭转工况对应的柔度最小化为目标,利用OptiStruct软件进行了拓扑优化分析。

基于拓扑优化结果,对后地板横梁加强板、连接板、后围结构进行了形状优化和截面优化,优化后扭转刚度提升了4.85 %,对后续的设计具有一定的指导意义。

关键词:白车身,Morph模型,扭转刚度,OptiStruct,拓扑优化Abstract:The torsion stiffness of the Body in White (BIW) is one of the important mechanical properties of the body, and has a direct or indirect effect on the performance of all aspects of the vehicle. In this paper, based on the existing production models, the corresponding Morph model with 150 mm longer wheelbase was established by using HyperMorph tool. Then, taking Morph model as the research object and aiming at minimizing the compliance corresponding to the BIW torsion condition, topology optimization analysis was carried out by using OptiStruct software. Finally, based on the results of topology optimization, shape and section optimization were carried out for the rear floor beam reinforcing plate, connecting plate and the rear frame structure. As a result, the torsion stiffness is improved by 4.85 % after optimization, which has certain guiding significance for the subsequent design.Key words:Body in White, Morph model, torsion stiffness, OptiStruct, topology optimization1 概述随着经济的快速发展,汽车已经成为人们日常生活中不可缺少的交通工具。

低地板车辆轮轨接触关系与踏面优化设计研究分析

低地板车辆轮轨接触关系与踏面优化设计研究分析摘要:本文以中车唐山机车车辆有限公司(以下简称中车唐山公司)生产制造的有轨电车为研究对象,对其车轮踏面优化分析进行了研究。

1 前言随着城市轨道交通的发展,低地板有轨电车在很多城市得到了运用,但有轨电车运行线路复杂,曲线半径较多,轮轨磨耗较为严重。

同时其轨道基本都以槽型轨为主,在一定情况下槽型轨护轨会与轮缘轮背发生接触,加剧了车轮的磨耗。

以国内自主研发的新型100%低地板有轨电车为研究对象,建立其动力学模型,基于轮轨接触关系对踏面优化设计进行模拟,研究不同踏面设计下,其动力学性能和车轮磨耗情况。

2. 轮轨接触关系相关说明2.1轮轨接触关系的衡量指标2.1.1踏面等效锥度圆锥踏面的踏面锥度容易判别,对于圆弧踏面来说,因为锥度是随着横移而变化的,不能简单地判别出来,所以用等效锥度的概念来表示。

计算等效锥度的方法有多种,最简单的方法为锥形踏面的等效方法(简化法),UK标准中等效锥度计算采用轮对随机运动的假设(UIC519),而欧洲标准则采用周期正弦波的假设(谐波法),并将其引入到计算等效锥度的标准中。

(a)简化法锥形踏面车轮在滚动圆附近作成一段斜度为常值的直线段。

锥度与左右轮滚动圆半径和和轮对横移量y之间的关系为:对于实际的车轮踏面外形,不是一个常数,而是随着y的变化而变化,这时根据左右车轮滚动接触半径和计算出来的踏面锥度为等效锥度。

(b)谐波法用谐波法计算等效锥度时,需要先得到一个关于轮径差的“描述函数”。

为使离散的非线性方程线性化,并使其与之近似的线性方程的二次误差最小化,然后对其进一阶求导,假设其解为幅值为A,得到“描述函数”的线性化因子k(A),并与谐波线性化幅值A有关。

令轮对滚动圆半径差的“描述函数”为,则与线性化幅值A相关的等效锥度表达式如下:(1)由式(1)可见,等效锥度可由对与轮径差有关的非线性方程进行数值积分得到。

2.1.2接触角度差接触角度差是指轮对的左右车轮在与钢轨接触点处的接触角之差。

基于拓扑方法的汽车车体结构优化

基于拓扑方法的汽车车体结构优化ʌ日ɔ斉藤孝信 塩崎毅 玉井良清摘要:拓扑学为数学领域的一大重要分支学科,主要研究几何图形在连续改变形状时还能保持不变的相关特性,即研究拓扑空间在拓扑变换下的不变性及不变量㊂最优化是应用数学的1个分支学科,是在一定约束条件下选取某种方案使目标达到最优的1种方法,在工程设计㊁项目管理等诸多领域得以广泛应用㊂目前,日本汽车研发人员正在将拓扑方法㊁最优化及计算机辅助工程(C A E)得以完美结合,成功将其应用于发动机缸体及悬架下控制臂等铸件的优化过程㊂介绍了应用拓扑方法使汽车零部件实现最优化的基本原理及优化结果,同时展示了将拓扑学最优化分析程序应用于点焊位置及粘结剂位置的优化示例㊂关键词:拓扑学;最优化;C A E;车体结构;点焊;粘结剂0前言出于环保及改善燃油耗的需求,各大车企正在快速推进汽车车体的轻量化㊂为实现轻量化,汽车白车身更倾向于使用高强度钢板㊂随着高强度钢板的应用,相应降低了板材厚度,使整个车体的刚度也随之降低㊂作为相关对策,使用质量最轻的材料以弥补由此降低的刚度是必不可少的㊂目前,可通过拓扑学最优化方法实现改良[1-2]㊂拓扑学最优化方法是在给予一定设计空间的前提下,保留所必备的单元㊂通过拓扑学最优化设计,可将复杂而独特的形状应用于零部件㊂该方法目前已在发动机缸体及悬架下控制臂等领域的最优化过程中得到应用㊂就由薄板构成的车体而言,由于拓扑学最优化过程中须重点考虑单元尺寸及计算负荷等问题,不能使单元尺寸过度缩小[3],所以运用拓扑学最优化方法难以设计出具体的零件形状㊂基于初步的设计指南[3-4],研究人员针对目前车体结构中灵敏度较高的部分,对薄壳单元实现了拓扑学最优化处理[5-6]㊂本文介绍了在由薄壳单元组成的汽车车体结构中,引入由实心单元构成的设计空间,使用拓扑学最优化方法以改善零部件形状[7-9]㊂此外,介绍了拓扑学最优化分析程序在点焊中的应用,以及针对粘结剂涂覆位置最优化过程的示例[10]㊂1使用了白车身的静态刚度的零件形状最优化1.1分析方法图1表示用于白车身最优化过程的整车模型㊂该整车模型由美联邦新车评价中心(N C A C)所公布,车体由薄壳单元所构成㊂图2示出了车体承载负荷的4个约束条件㊂约束前悬架安装部件与后部螺旋弹簧安装部件共占4个条件中的3个,剩下1个负荷条件是在车辆上方加载1000N负荷㊂同时,科研人员设定了变更负荷加载位置的4个条件,使用了图1所示的白图1最优化过程中使用的整车模型车身,对在由薄壳单元构成的车体中采用的空间设计方法的合理性进行了验证㊂目标部件被设定为在灵敏度分析中用于构成后部地板的侧构件与横向构件的结合部分㊂图3示出了最优化的目标部件㊂在设计空间的引入过程中,科研人员去除横向构件的终端部件,从而对由实心单元构成的设计空间进行了布置㊂考虑到负荷的传递需求,将通过实心单元构成的设计空间与通过薄壳单元构成的横向构件的端部㊁后部侧构件,以及地板进行了连接㊂最优化的目标条件是使图2所示的4个负荷条件的平顺性总和最小㊂约束条件还应考虑到在设计空间内通过薄板生成零件的形状,将其体积百分率设定为20%㊂此外,研究人员充分运用基于352020 NO.3汽车与新动力All Rights Reserved.拓扑学最优化方法的保留结果,优化了零件形状,进而确保了其刚度㊂图2 扭转刚度的负荷约束条件图3 最优化过程的目标部件1.2 最优化结果图4示出了车体经拓扑学最优化处理后的保留部分㊂该保留部分由后部侧构件与横向构件所组成,重点保留了设计空间的地板侧平面㊂通常认为应从加载点通过侧构件㊁横向构件向地板传递负荷㊂图4 拓扑学最优化过程后的保留结果1.3 基于最优化结果的形状研究图5表示了运用基于拓扑学最优化方法而生成的新零件与原零件的形状对比㊂最优化后的零件与原零件同样用点焊连接了侧构件㊁横向构件和地板㊂以原零件为基准,经最优化处理后的零件的抗扭刚度提高约4.3%,质量增加了0.1k g ㊂在通常情况下,提高车体扭转刚度具有较高难度㊂研究人员从质量效率的观点出发,认为通过该方法能实现抗扭刚度的最优化(指能以最小的质量增加为代价而强化零件刚度)㊂图5 零件原有形状与经最优化后的形状图6通过应变能分布情况的对比,以说明零件最优化后的效果㊂在该最优化实例中,可使零件平顺性的总和降至最低㊂原零件中横向构件的边线及地板的边角位置均产生了较大的应变能㊂由此确认,经最优化处理后的横向构件的边线及地板边角位置的应变能均已大幅降低㊂图6 零件应变能分布情况的对比2 白车身特征值的零件形状最优化2.1 分析方法图7表示运用了计算机辅助工程(C A E )的特征值分析而得出的车体前部弯曲变形的状态㊂作为本次研究的对象,选择了仅在车体前部沿车宽方向进行移动的前部弯曲模式㊂车体全长为4178m m ,用25倍表示了其变形情况㊂根据图7可知,车体仅会面临前部弯曲的状态㊂从该弯曲模式的特征值看,原车体弯曲特征值为31H z ,操纵安全性较好的车体的前部弯曲特征值会在40H z 以上㊂因此,研究人员将比40H z更高的数值作为目标而开展研究㊂图7 基于前部弯曲变形状态的特征值分析对图1所示的白车身,通过在由薄壳单元构成的36汽车与新动力All Rights Reserved.车体上引入空间设计的方法,建立了最优化模型㊂优化过程的目标部件被设定为前部横向弯曲区域内从散热器固定架到发动机上部的前侧部分㊂图8(a )示出了原车体状态;图8(b )表示从原车体去除了零件后的状态;图8(c)表示将由实心单元构成的设计空间引入至全车模型后的状态㊂对于去除了散热器固定架及翼子板支架而保留了前构件的车体而言,配置了通过实心单元构成的设计空间㊂此外,考虑到负荷传递需求,连接了设计空间与车体,设定了最优化的目标条件,使前端弯曲特征值最大化,并设定了其体积百分率应为20%以下㊂作为对性能的验证,运用经拓扑学最优化后的保留结果,生成了断面形状各异的模型,同时调整了其形状及板厚,进而验证了特征值㊂另外,作为技术对比,对用于固定保险杠的塔形支撑杆进行了验证,并将基于灵敏度分析而设计出的零件作为优化目标,对通过增加板厚而改善了特征值的情况进行了验证㊂图8 引入了实心单元的车体模型2.2 最优化结果图9表示利用车体模型进行拓扑学最优化后保留的状态㊂保留特征的结果是前侧部分呈现X 形㊂先在散热器固定架附近实现一次性收缩,然后与保险杠左右安装部相连接,再次在车体下部收缩,从而得出了保留后的状态结果㊂从该结果可知,为提高前部弯曲的特征值,通过连接部件而支承前部悬架及保险杠的方案是卓有成效的㊂2.3 基于最优化过程的零件形状研究将经最优化后设计出的零件配装到车体上,同时作为与最优化零件的比较,采用了连接左㊁右悬架的塔形支撑杆㊂图10示出了经灵敏度分析后增加了板厚的零件㊂将这些零件的板厚同样按1.2倍㊁1.4倍㊁2.图9 利用车体模型进行拓扑学最优化后保留的状态倍分别设定,并进行了特征值分析㊂图11同时示出了使用塔形支撑杆㊁增加板厚,以及通过形状最优化处理后的零件前部弯曲特征值㊂经最优化处理后的零件的前部弯曲特征值为55H z ,该类值得以大幅提高㊂将塔形支撑杆的特征值增加0.2H z,对于前部弯曲部件而言,特征值的增加尚无法起到明显效果㊂此外,即便只增加高灵敏度零件的板厚,如以增加25k g 的板件质量为例,其特征值也只能提高到35H z,其效果无法与最优化过程相比㊂图10增加了板厚的零件图11 形状最优化后的零件特征值372020 NO.3汽车与新动力All Rights Reserved.3白车身点焊焊接点位置的最优化3.1分析方法图12示出了点焊焊接点最优化程序的示意图㊂该图模拟了零件凸缘部,是按20m m间隔设定补加焊接点的示例㊂原焊接点按40m m间距进行布置,优化后按最小20m m间距将其设定为最优化过程的目标焊接点㊂根据拓扑学最优化方法,只保留了对刚度有较大提升效果的焊接点㊂在整车模型中,按照10m m㊁20m m㊁30m m分别调整最小焊接点间距,研究了其对刚度的影响㊂整车模型使用了图1所示的车体,负荷条件则使用了图2的抗扭刚度负荷约束条件,并通过实心单元描述了焊接点㊂相比车体上原设定的3906个焊点,按最小20 m m的焊接点间隔,设定了最优化后的目标焊接点数为3168个;按最小10m m的焊接点间隔,设定了最优化后的目标焊接点数为10932个;按最小30m m的焊接点间隔,设定最优化的目标焊点数为1679个㊂将上述焊接点设定为后续开展拓扑学最优化过程的目标条件,使4个负荷条件的平顺性总和最小,使其为刚度最大的约束条件,从而保留了焊接点数与最优化焊接点数的比例㊂最优化过程后保留的焊接点数都按最小焊接点间隔分别设定为200个㊁400个和600个㊂此外,使用了基于拓扑学最优化过程的保留结果,生成整车模型,并通过C A E验证了其刚度㊂此外,在具有高应变特性的焊接点附近补加了其他焊接点,与最优化后的结果进行了比较㊂图13示出了通过传统方法补充焊接点的示意图㊂采用的方法是在应变能较大的焊接点两侧间距20m m的位置上各补加2个焊接点㊂在上述4个负荷条件下的各个焊接点上,按照应变能总和大小进行排序,将目标焊接点数设定为100个㊂在这100个目标焊接点的两侧,按最小20m m的间距补加了200个焊接点㊂3.2焊接点位置的最优化分析结果图14示出了在整车模型的各个最小焊接点间隔条件下,基于拓扑学最优化过程后保留的焊接点㊂这是在各种焊接点间隔条件下均补充200个焊接点的结果㊂保留焊接点的位置主要分布于后部横向构件(后横梁),车身B柱上㊁下部,A柱及减振器塔形支撑件周边㊂此外,在焊接点间距较小的情况下,可看到保留的焊接点呈现密集分布的趋势;在焊接点间隔较大的情况下,可看到保留的焊接点呈现分散的趋势㊂图12补充焊接点的最优化过程示意图图13通过传统方法补充焊接点的示意图图14基于拓扑学最优化过程而保留的焊点图15表示运用拓扑学最优化过程,通过补充焊接点以提高车体刚度的效果㊂在所有最小焊接点间隔的条件下(指焊接点间距分为别为10m m㊁20m m㊁3038汽车与新动力All Rights Reserved.m m),随着焊接点数的不断补充,刚度有所提高㊂但当焊接点间距为30m m时,随着焊接点数的增加,刚度提高效果逐渐趋于饱和㊂另外,在同样补充焊接点的条件下,焊接点间隔越小时刚度提高效果越明显㊂此类现象是由于10m m的焊接点间隔较小,所以能可靠地设定有利于提升刚度的焊点位置;在焊接点间隔为30m m的条件下,由于受焊接点间隔的制约,通常无法直接提升部件的刚度㊂图15利用最优化过程补充焊接点以提升车体刚度的效果图16表示分别通过传统方法与拓扑学最优化方法补充200个焊接点位置后的效果比较㊂通过传统方法补充的焊接点位置集中于后方横向构件及车身B柱的上部和下部,而通过拓扑学最优化方法追加的焊接点基本分布于整个车体上㊂图17表示采用传统方法及拓扑学最优化方法,通过补充点焊焊接点以提高刚度的效果㊂采用拓扑学方法的刚度提升效果比采用传统方法的刚度提升效果要高出3倍㊂这可认为是初期通过传统方法决定后续焊接点的位置,但却无法适应补充焊接点过程中的应变状态所导致的㊂另一方面,在拓扑学方法应用过程中,认为补充的焊接点位置已得以最优化,以便在补充200个焊接点时使刚度达到最大㊂4白车身结构用粘结剂涂覆位置的最优化4.1分析方法至于针对粘结剂涂覆位置的最优化,使用了图1所示的白车身模型,负荷条件则与焊接点位置最优化过程相同㊂在整车模型方面,根据在凸缘面上涂覆粘结剂的状态,运用了拓扑学最优化方法,调整保留量,研究了其对刚度的影响㊂粘结剂通常被设定为实心单元,设定了涂覆全长为103m的结构图16补充焊接点的位置比较图17利用补充焊接点的方法以提高刚度的效果对比用粘结剂㊂由于前后保险杠部㊁车顶部㊁副车架等部件并非粘结剂的主要应用部位,因此通常不被计入研究目标㊂研究人员将应用粘结剂的部位设定为拓扑学最优化过程的目标条件,以使4个负荷条件的平顺性总和最小㊂为使刚度达到最大,在制约条件方面使用了保留的粘结剂量/以最优化为目标的粘结剂用量的比例参数㊂经最优化过程后保留的粘结剂的比例分别设定为80%㊁60%㊁40%和20%共4种情况㊂此外,运用基于拓扑学最优化过程的保留结果,构建整车模型,测量了凸缘长度方向上粘结剂的涂覆长度,并对刚度进行了验证㊂依据粘结剂的特性,研究过程中所使用的弹性模量为3.0G P a,泊松比为0.45,比重为1.0,并通过C A E验证了其刚度㊂研究人员利用C A E精确地构建了结构模型㊂但在使用粘结剂的情况下,该过程对人工操作依赖性较高,因而耗费了较多工时㊂因此,针对焊接点位置的最优化过程,重点研究了通过调整粘结剂涂覆位置以提高刚度的方法㊂由于能实现自动化补充焊接点,因此392020 NO.3汽车与新动力All Rights Reserved.可使工时降至原来的50%以下㊂运用图12所示焊接点的最优化程序,采用10m m的焊接点间隔,对接合单元进行了配置,以使其形成接近于连续接合的状态㊂此外,要求接合单元与粘结剂的最优化过程相一致,保留原有的焊接点㊂至于整车模型,相比于车体上原有的3906个焊点,研究人员设定了最优化后的目标焊接点数为10932个㊂为使4个负荷条件的平顺性总和为最小,保留了3600个接合点㊂通过这一保留结果,开展了针对粘结剂涂覆位置的研究㊂4.2粘结剂涂覆位置的最优化分析结果图18表示在整车模型上使用了拓扑学最优化方法后的粘结剂保留位置㊂主要保留的涂覆位置为后部横向构件(后横梁)㊁车身B柱上下部㊁A柱㊁减振器塔形支撑件周边及前围板㊂图18通过拓扑学最优化并采用结构粘结剂后保留的涂敷位置应用基于焊接点位置的最优化方法,为了重点研究有利于提高刚度的粘结剂涂覆位置,比较了通过拓扑学最优化方法而补加的600个焊接点与采用粘结剂涂覆的位置㊂图19示出了这些焊接点与采用粘结剂涂覆后的最优化位置㊂保留焊接点的位置主要为后部横向构件,车身B柱上下部,A柱及减振器塔形支承件周边区域㊂与粘结剂保留的位置相比,两者分布位置大致相同㊂如前围板及车身后侧围板上部,则是焊接点保留较少的部位㊂另一方面,通常认为粘结剂在焊接点分布致密的区域可充分发挥成效㊂图20表示了焊接点间隔低于20m m的部件,以及焊接点间隔大于20m m并适于涂覆粘结剂的部件㊂由于该方法的应用,相比于图19中间距较大的位置,由此也显示了离散焊接点的保留结图19焊接点与涂覆粘结剂的最优位置果,并认为其能作为连续接合的粘结剂的应用部位(即明确指出粘结剂涂覆位置)㊂图20结构粘结剂的推荐涂敷位置图21表示将本方法应用于汽车车体量产的实例㊂车体为插电式混合动力汽车(P H E V)E d i t i o n车型的车体㊂在该车型后车门开口位置及货厢后栏板的开口位置㊁轮罩部等处通过拓扑学方法进行优化,并涂覆了粘结剂㊂5结语本文介绍了拓扑学最优化方法在汽车车体中的应用㊂就以薄板构成的车体而言,采用由实心单元构成的设计空间,运用拓扑学最优化方法,可实现零件形状的最优化并加强零件的最优化配置㊂这种方法在负荷传递路线复杂的全车模型领域,能设计出质量较高的零件形状㊂此外,拓扑学最优化方法对于焊接点位置及粘结剂涂覆位置的最优化也有着较好效果㊂同时,通过整车模型能有效优化焊接点位置及粘结剂涂覆位置㊂今后,可逐渐扩大拓扑学最优化方法的应40汽车与新动力All Rights Reserved.图21针对量产车的结构粘结剂应用示例用领域㊂参考文献[1]菊池昇.均質化法によゐ最適設計理論[J].応用数理,1993,3(1): 2-26.[2]畔上秀幸.形状最適化問題の解法[J].計算工学,1997,2(4).[3]稲積透,ほか.次世代鋼製環境対応車F u t u r eS t e e lV e h i c h l e(第2報)[C].自動車技術会論文集,2013.[4]宮田豊,ほか.B R Zのボデイ開発におけゐC A E事例[J].スバル技報,2012(39):97-105.[5]野村章,ほか.最適化技術を用いた軽量高剛性ボディの開発手法[J].スバル技報,2004(31):161-166.[6]丹羽俊之,ほか.薄肉鋼構造衝突部材ヘの非線形トポロジ 最適設計の適用[C].自動車技術会学術講演会前刷集,2012. [7]斉藤孝信,ほか.部品形状の最適化手法の開発(第1報)[C].自動車技術会学術講演会前刷集,2013.[8]斉藤孝信,ほか.部品形状の最適化手法の開発(第2報)[C].自動車技術会学術講演会前刷集,2014.[9]斉藤孝信,ほか.トポロジ 手法を用いた固有値に関すゐ車体構造の最適化[C].自動車技術会学術講演会前刷集,2017. [10]斉藤孝信,ほか.トポロジ 手法を用いた接合位置の最適化(第1報)[C].自動車技術会学術講演会前刷集,2015.彭惠民译自自動車技術,2018,72(10)伍赛特编辑(收稿时间:2019-04-21)412020 NO.3汽车与新动力国内外超All Rights Reserved.。

基于有限元理论的拓扑优化技术在客车车身结构设计中的应用

的分配问题。 限元理论使用均匀化法或密度法两种方 有

法定义材料的流动规律 , 以解决拓扑优化问题 。 对于均匀化法 , 结构 的材料被表示为具 有某种 周期

性的微观结构的多孔连续体或不 同密度 的分层 复合 物。

作者简介 : 闫喜江 (9 2 )男 , 1 8一 , T学硕土; 工程师; 真分析室 主任; 仿 主要方向 :A C E应用与研究 。

程师设 计出创新 和可靠 的产 品。

拓扑优化 可 以采用 壳单元或 实体单 冗来定 义设计 空间。在拓扑优化 中, 每个单元的密度值 应取为 0 l 或 ,

初步给 出最佳 的传 力结构 , 在此基 础上抽象 出线框模型 并进行参数化设计优化可获得较佳的车身结 构。

1 拓 扑优 化 的概 述

在当今汽车工业 中, 减轻设计重量 和缩 短设计周期 是两个突m的问题。 车轻量化设计开始 占据 了汽车发 汽 展的主要 地位 , 它既可 以提高车辆 的动 力性 、 降低成本 , 义能减少能源消耗 、 减少 污染 。 但是 , 简单 的汽车轻量化

设计却 是一把双 刃剑 , 它在减轻 汽车重量 的 同时 , 也牺 牲 _车辆的强度和刚度 , 『 甚至对产 品的结构寿命也会产 生影响 。 在此情况下 , 经过 近几年 的实践证 明 , 限元分 有 析技术 以及优化 技术在 汽车行业 获得 了非 常成功 的应

分析 ,设计人 员可以全面 了解产 品的结构和功能特 征 , 可以有 针对性地对总体结构和具体结构进行设计 。 特别 在产品设计初 期 , 仅凭 经验和想象进行零部件 的设计是

不够的。只有 在适 当的约束条件下 , 充分利用拓扑优化

技术进行 分析 , 结合丰 富的设计 经验 , 能设 计 出满 并 才 足最佳 技术条件 和工 艺条件 的产 品。 连续体结构拓扑优 化的最大优点是 ,能在不知道结构拓扑形状 的前提 下 , 根据已知边 界条件和载荷条件确定较合理 的结构形式 ,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第4期 客车技术与研究 BUS&CoACH TECHN0LoGY AND RESEARCH

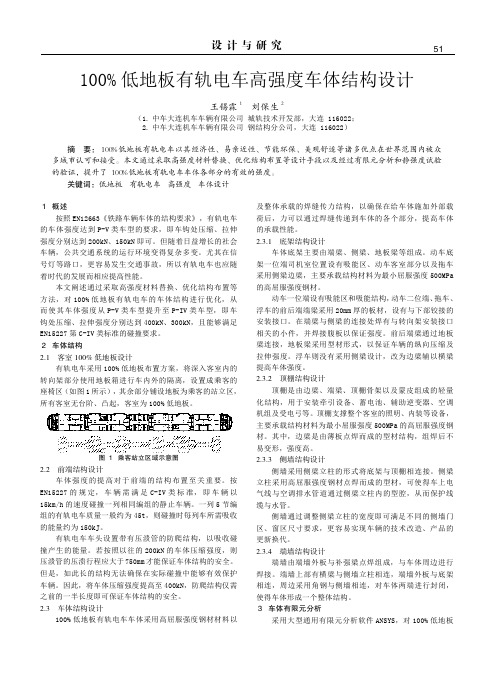

低地板电动城市客车车身拓扑优化与结构分析 张华,文光辉 (重庆大学航空航天学院,重庆400030) 摘 要:基于某新型低地板纯电动城市客车的概念设计初始要求,建立该客车车身的有限元模型,采用变 密度法,利用拓扑优化技术对多工况下的客车车身结构进行优化,并对优化的结构进行分析验证。结果表 明,结构的刚度和强度均满足设计要求。 关键词:概念设计;有限元;车身结构;拓扑优化;纯电动城市客车 中图分类号:U469.72;U463.82 2 文献标志码:A 文章编号:1006—3331(2015)04—0005—03 Topology Optimization and Structural Analysis on Low Floor Electric Bus Body Zhang Hua,Wen Guanghui (College of Aerospace Engineering,Chongqing University,Chongqing 400030,China) Abstract:Based on the requirements of initial concept design for a new low floor electric city bus,the authors es— tablish a finite element model of the bus body,adopt the variable density method,use the topology optimization tech— niques to optimize body structure under muhi-load cases,and verify the optimized structure analysis.The results show that the stiffness and strength of the bus body structure all meet the design requirements. Key words:concept design;finite element;bus body structure;topology optimization;pure electric bus

低地板客车的车身结构设计相对传统客车车身结 构更复杂。比如对处于概念设计阶段的新型纯电动城市 客车,电机取代发动机导致动力系统的改变使得底盘结 构发生了较大的变化;另一方面全承载客车车身结构复 杂,仅靠经验很难得到好的车架结构。

1拓扑优化问题描述 拓扑优化理论应该在车身结构设计的初始阶段引 入,而不是仅凭经验来设计或改造结构[1l。拓扑优化的 目的是要找出在极限工况下客车结构最好的传力路径, 与尺寸优化和形状优化相比,结构拓扑优化获取的效益 更大,对工程设计人员更具吸引力,具有更广阔的工程 应用前景[2-3】。目前,对客车车身结构拓扑优化大多是在 已有车型基础上开展 。对于没有参考车型的新型客 车而言,其车身拓扑优化前存在两个质量分布问题:对 于没有确定结构的底盘,底盘各部件的安装点是不确定 的;城市客车满载时,人的质量在底盘趋于均匀分布。因 此,相应的质量载荷会使得拓扑优化结果模糊。 本文基于某新型低地板纯电动城市客车车身结构 概念设计进行拓扑优化,考虑实际工程结构多半在多种

工况下工作,应力约束是最基本的约束条件【9】。因此,优 化约束条件为应力约束,采用变密度法在四种标准工况 下对该新型低地板纯电动客车车身结构进行拓扑优化 研究。 本文采用密度法进行材料插值,即SIMP方法。该方 法引入一种假想的相对密度在0~1之间可变的材料, 假设设计材料的宏观弹性常量与其密度成非线性关系, 用公式表述为 (p)=pPk (其中k 为带有材料插值的单 元刚度矩阵,k 为单元刚度矩阵;P为密度;P为惩罚因 子)。在一定的材料用量的条件下,寻找具有某种度量的 最大刚度(结构的最小柔顺性)的结构材料最佳分布形 式。以结构的柔顺度作为目标函数、体积为约束,数学模 型如下所述: Ⅳ Min:C( ):UrKU= ( )p“。T

。 l

s t v(x)/vo

K F

其中: 为设计变量(这里为相对密度); 为单元设计 变量(e=1、2、3……n为设计变量的数目);c(x)为结构

作者简介:张华(1962一),男,副教授;博士;主要研究方向:结构分析及优化、固体力学、CAE分析。 客车技术与研究 的柔顺度;F为载荷矩阵;U为位移矩阵;K为整体刚度 矩阵; 和k 分别为单元位移矩阵和单元刚度矩阵;V ( )为在设计变量状态下的结构有效体积;V。为在设计 变量取1状态下的结构有效体积;f为材料用量的百分 比(体积系数); — 为单元设计变量上下限;P为惩 罚因子(一般取P=3)。 在HyperWorks OptiStruct软件中,可以通过自定义 函数的方法来实现上面的折衷规划公式,然后将定义好 的函数设为响应,最后将该响应作为目标函数进行优化。 2客车车身结构拓扑优化 2.1 客车拓扑优化模型 某新型低地板纯电动城市客车概念设计初始要求 建立结构拓扑优化模型,车总体外形尺寸为12 1TI×2-3 m×2.5 ITI(长×宽×高),轴距为5.4 m,前悬和后悬分别 为2.1 ITI和2.21TI,车身是全承载结构,顶置电动空调。 概念设计阶段的拓扑优化的区域为该客车结构所有区 域,建立的基于造型的车身拓扑优化模型如图1所示。 单元类型全部使用壳单元。该有限元模型单元总数为 37 307,节点总数为38 281。 图1拓扑优化模型 2.2质量载荷处理 电动客车车身的载荷主要来自电池、驱动电机、门 窗、空调、座椅及乘客等质量,通常是根据客车车身结构 在各种工况下实际的载荷、根据静力等效原则,将载荷 施加到对应的有限元网格节点上。由于该研究基于客车 概念设计,没有参考车型结构,底盘上各部件安装点无 法确定。因此,在质量分配时做如下处理: 1)将能确定安装点的部件将其安装点处的节点在 Hypermesh里用rb3单元连接,将相应部件的质量赋在 rb3单元的主节点上。这些部件有门窗以及顶棚天窗。 2)不能确定安装点的部件主要在底盘上,在底盘 上利用rb3单元将主梁位置处节点连接起来,将底盘质 量按比例赋在rb3单元主节点上。另外,顶棚空调的质 量做同样处理。 3)底盘各总成、乘客及座椅的质量。站立的乘客按 8人/m 计算,乘客载荷为65 kg/人,座椅质量35 kg/ 个,底盘各总成质量如电机、电池、减速器等的质量参照 所选类型确定。底盘所承载的质量载荷总共约8 t,参照 方法2)将主梁节点用rb3单元连接起来,将质量按比 例赋在底盘主梁上。 2.3约束条件处理 车身骨架连接处的应力,对客车车身整体的应力分 布影响甚微_101。为简化处理,直接约束悬架与车身连接 点处的节点,对于连接点处产生的应力集中现象,在拓 扑优化时将连接点附近的单元作为非设计区域,从而排 除连接处应力集中对优化的影响。本文对客车四种典型 工况下的拓扑优化进行研究,各工况约束处理如下: 1)弯曲、转弯和制动工况采用相同的约束处理:对 悬挂与车身连接部位,约束垂直方向安装点z轴平移自 由度、 轴和Y轴转动自由度,其他自由度释放;约束纵 向方向安装点 轴平移自由度、Y轴和z轴转自由度,其 他自由度释放;约束横向方向安装点Y轴平移自由度、 轴和 轴转动自由度,其他自由度释放。其中 、Y、 轴分 别对应客车的纵向、横向和垂向。 2)扭转工况约束处理:分别对前左车轮、前右车轮、 后左车轮和后右车轮悬空,在满载情况下来模拟极限弯 扭工况,悬架与车身安装点约束处理与其他工况相同。 2.4全局应力约束参考值确定 对客车结构进行优化设计,首先须完成对原车模型 的性能评估,才能在此基础上实施拓扑优化设计。单工况 的拓扑优化研究结果一般只适用于所研究的典型T况, 对于其他工况而言未必是最优的设计,所以研究在多种 工况下的综合拓扑优化设计更具有实际意义[81。首先分析 客车多工况静力分析,得到客车各工况最大应力。 客车车身结构主要承受弯曲、扭转、转弯及制动四 种典型工况,相应的加载方式以及各工况下客车最大应 力见表1。其中“g”表示重力加速度;“一”表示该方向没 有载荷。 表1 载荷工况及最大应力 工况 弯曲 扭转 转弯 制动 方向 一l 一1 一l —l 载荷/g Y方向 0.7 方向 0.4 最大应力/MPa 172-2 237.8 178.3 173-2 _ 第4期 霍新强,沈海燕:某混合动力客车动力总成悬置系统的设计计算 接照计算的安装角度和位置参数,采用该悬置软 垫。经装车测试,与同类型车比较,减振效果明显,大大 地提高了车辆的舒适性。

3结束语 本文先采用试验测试的方法确定了动力总成的质 量、质心和转动惯量等参数,然后采用经验计算公式计 算了动力总成悬置系统的相关参数,并以此为依据与悬 置软垫生产厂家协调,对计算进行修正、优化。对设计方 案作了反复的调整和验算,最后确定了悬置的方案。该 方法简单实用,比较适合我国大客车悬置系统开发的现 状,可以快速地匹配选用或开发悬置系统;有条件进行 CAE仿真分析的,该方法也可以作为CAE仿真前选择 悬置方案的手段。

参考文献: …1李令兵,陈剑,吴赵生.基于ADAMS的发动机悬置系统设 计【JJ.噪声与振动控制,2007,27(6):42—45. [2】C.Q.Li.A Computerized Optimization Method of Engine Mount- ing System IJ】.SAE Transactions,2003,l12(6):1650—1655. 【3]戴超.发动机动总成悬置系统的设计【JJ_沈阳理工大学学报, 2011,30(1) [4]孙卫青.基于频响函数的结构惯性参数分析[z].LMS ENGI— NEERING INNOVATION,2012.3. 『5]5《汽车工程手册》编辑委员会.汽车工程手册:设计篇【K].北 京:人民交通出版社,2001.6. [6】杨河州,顿栋梁,王桂群.HNSAE08034动力总成悬置系统 的设计与分析【c】.河南省汽车工程学会第五届科研学会研 讨会论文集,2008. [7】周丛源.重型汽车悬置系统设计IJ1.合肥工业大学学报:自然 科学版,2007,30(S1) [8]严济宽.机械振动隔振技术[M].上海:上海科技文献出版社, 1985. [9]刘惟信.汽车设计[M】.北京:清华大学出版社,2001.7:142— 143. [10】《汽车工程手册》编辑委员会.汽车工程手册:基础篇【K].北 京:人民交通出版社,2001.6. [1 1】汤望.大客车发动机悬置设计有关问题的探讨[J].客车技术 与研究,2001,23(4):13—15. 修改稿日期:2015—06—01