单闭环实验报告

单闭环

实验一 单闭环晶闸管直流调速系统实验黄旭 F1003021 5100309666 一、实验目的1、研究晶闸管直流电动机调速系统在反馈控制下的工作。

2、研究直流调速系统中速度调节器ASR 的工作及其对系统静特性的影响。

3、学习反馈控制系统的调试技术。

二、实验内容1、移相触发电路的调试(主电路未通电)2、测取调速系统在无转速负反馈时的开环工作机械特性。

3、测取调速系统在带转速负反馈时的有静差闭环工作的静特性。

4、测取调速系统在带转速负反馈时的无静差闭环工作的静特性。

三、实验设备及仪表1、MCL-II 主控制屏。

(1)MCL-01、02、03组件。

(2)MEL-11挂箱(3)电机导轨、测速发电机及测功机、MEL-13组件。

(4)直流电动机M03。

(5)双踪示波器2、MCL-III 主控制屏。

(1)MCL-31、MCL-33A 、MCL-32T 组件。

(2)MEL-11挂箱(3)MEL-03、04三向可调电阻(4)电机导轨及测速发电机、直流发电机M01四、实验原理图五、实验数据1、调速系统在无转速负反馈时的开环工作机械特性n(r/min)1500 1468 1404 1347 1264 1200 Id(A) 0.17 0.25 0.40 0.55 0.76 0.942、调速系统在带转速负反馈时的有静差闭环工作的静特性n(r/min)1500 1480 1466 1450 1434 1415 Id(A) 0.14 0.30 0.42 0.56 0.69 0.853、调速系统在带转速负反馈时的无静差闭环工作的静特性n(r/min)1500 1493 1490 1490 1490 1487Id(A) 0.13 0.30 0.52 0.67 0.81 0.95六、思考题1、系统在开环、有静差闭环与无静差闭环工作时,速度调节器ASR各工作在什么状态?实验室应如何接线?答:系统开环时,速度调节器ASR工作在只有给定输入的状态下,接线时,断开ASR的“3”至Uct的连接线。

单闭环直流调速系统的设计与仿真实验报告精修订

单闭环直流调速系统的设计与仿真实验报告标准化管理部编码-[99968T-6889628-J68568-1689N]比例积分控制的单闭环直流调速系统仿真一、实验目的1.熟练使用MATLAB 下的SIMULINK 仿真软件。

2.通过改变比例系数K K 以及积分时间常数τ的值来研究K K 和τ对比例积分控制的直流调速系统的影响。

二、实验内容1.调节器的工程设计 2.仿真模型建立 3.系统仿真分析三、实验要求建立仿真模型,对参数进行调整,从示波器观察仿真曲线,对比分析参数变化对系统稳定性,快速性等的影响。

四、实验原理图4-1 带转速反馈的闭环直流调速系统原理图调速范围和静差率是一对互相制约的性能指标,如果既要提高调速范围,又要降低静差率,唯一的方法采用反馈控制技术,构成转速闭环的控制系统。

转速闭环控制可以减小转速降落,降低静差率,扩大调速范围。

在直流调速系统中,将转速作为反馈量引进系统,与给定量进行比较,用比较后的偏差值进行系统控制,可以有效的抑制甚至消除扰动造成的影响。

当t=0时突加输入K in 时,由于比例部分的作用,输出量立即响应,突跳到K ex (K )=K K K in ,实现了快速响应;随后K ex (K )按积分规律增长,K ex (K )=K K K in +(K /τ)K in 。

在K =K 1时,输入突降为0,K in =0,K ex (K )=(K 1/τ)K in ,使电力电子变换器的稳态输出电压足以克服负载电流压降,实现稳态转速无静差。

五、实验各环节的参数及K K和1/τ的参数的确定各环节的参数:直流电动机:额定电压K N=220V,额定电流K dN=55A,额定转速K N=1000r/min,电动机电动势系数K e= min/r。

假定晶闸管整流装置输出电流可逆,装置的放大系数K s=44,滞后时间常数K s=。

电枢回路总电阻R=Ω,电枢回路电磁时间常数K l=电力拖动系统机电时间常数K m=。

电力拖动实验报告_2

《电力拖动》实验报告班级:学号:姓名:实验一单闭环直流调速系统实验报告一、实验目的了解单闭环直流调速系统的、组成及原理。

二、实验设备及仪器(1)主控制屏DK01B(2)直流电动机—测速发电机(3)DK02、DK03组件(4)电压表、转速表三、组件连接及接线1.DK01B接线:由三相电源A2、B2、C2接至三相晶闸管组成的全桥并经电感线圈与直流电机的电枢绕组相连;由DK01B的“励磁电源”直接与直流电机励磁绕组连接。

2.DK02与DK03的连接DK02 DK03四、实验注意事项1.主电路必须在电路调节完成后才能通电。

(1)将”低压控制电源”扳至”通”,DK01B上的灯全亮。

(2)调节“给定”,开关扳至“负给定”,调节RP2观察是否有电压输出。

(3)将“给定”调到0。

2.系统运行时,电机起动前给定电压应为0,电机启动后,逐渐增加给定电压,避免电流冲击。

五、实验内容1.按图正确接线。

2.依次打开总电源、控制电源、主回路电源。

3.通过调节给定电压,使电机转速发生变化,并记录实验数据。

六、实验结果分析根据实验结果进行分析。

实验二双闭环直流调速系统实验报告一、实验目的了解双闭环直流调速系统的、组成及原理。

二、实验设备及仪器(1)主控制屏DK01B(2)直流电动机—测速发电机(3)DK02、DK03组件(4)电压表、转速表三、实验原理双闭环晶闸管直流调速系统有电流和转速两个调节器综合调节,由于调整系统调节的主要参数为转速,故转速环做为主环放在外面,电流环做为付环放在里面。

四、组件连接及接线1.DK01B接线:由三相电源A2、B2、C2接至三相晶闸管组成的全桥并经电感线圈与直流电机的电枢绕组相连;由DK01B的“励磁电源”直接与直流电机励磁绕组连接。

2.DK02与DK03的连接DK02DK03五、实验内容1.按图正确接线。

2.主电路必须在电路调节完成后才能通电。

(1)将”低压控制电源”扳至”通”,DK01B上的灯全亮。

单闭环调速系统

五、闭环直流调速系统稳态参数的计算

首先考虑比例调节器的电流截止负反馈的单闭环系统,因为稳态时电流截止环节不起作用,故先不考虑电流截止负反馈环节

(1)额定负载时的稳态速降应为: 2.63r/min

现在我们采用PI调节即比例积分调节器构成串联滞后校正,其传递函数为 。由于系统不稳定,要设法将截止频率减下来,以使系统有足够的稳定裕量,因此将校正环节的转折频率1/ 设置在远小于被校正系统截止频率 处。为了方便起见,通常令 =T1,即在传递函数上使校正装置的比例微分项( )与被校正系统中时间常数大的惯性环节 相对消,以此来确定校正环节的转折频率。

(2)闭环系统应有的开环放大系数:

计算电动机的电动势系数:0.2V min/r

闭环系统额定速降为:275r/min

闭环系统的开环大系数为:103.6

(3)计算转速负反馈环节的反馈系数和参数

测速发电机的电动势:0.0579V.min/r

转速反馈电压:11.58V(α=α2KTGα2取0.2)

=1000 =11.58V

经过静态设计后满足静态性能指标的负反馈闭环系统的开环系统传递函数为1036w现在我们采用pi调节即比例积分调节器构成串联滞后校正其传递函数为kps1于系统不稳定要设法将截止频率减下来以使系统有足够的稳定裕量因此将校正环节的转折频率1设置在远小于被校正系统截止频率cl处

带电流截止负反馈的单闭环系统仿真实验报告

(2)晶闸管装置:三相桥式可控整流电路,整流变压器Y/Y联结,触发整流环节的放大系数Ks=30。

(3)V-M系统主电路总电阻R=0.18Ω,总电感为2.16mH

单闭环流量比值控制系统

单闭环流量比值控制系统一、实验目的1.了解单闭环比值控制系统的原理与结构组成。

2.掌握比值系数的计算方法。

3.掌握比值控制系统的参数整定与投运方法。

二、实验设备三、实验原理在工业生产过程中,往往需要几种物料以一定的比例混合参加化学反应。

如果比例失调,则会导致产品质量的降低、原料的浪费,严重时还会发生事故。

这种用来实现两个或两个以上参数之间保持一定比值关系的过程控制系统,均称为比值控制系统。

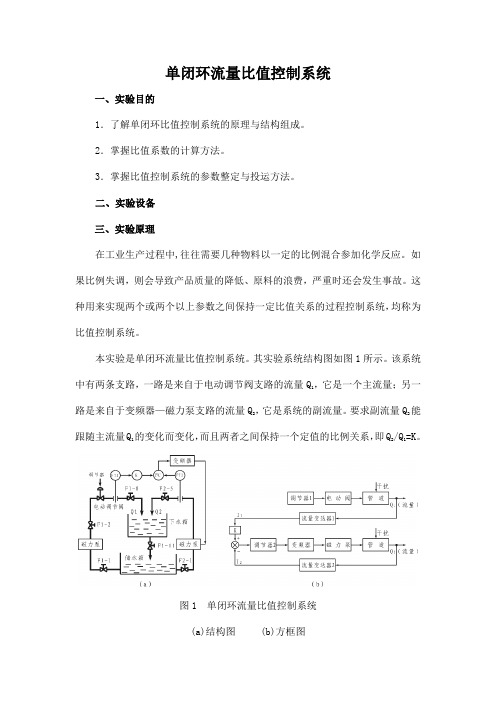

本实验是单闭环流量比值控制系统。

其实验系统结构图如图1所示。

该系统中有两条支路,一路是来自于电动调节阀支路的流量Q1,它是一个主流量;另一路是来自于变频器—磁力泵支路的流量Q2,它是系统的副流量。

要求副流量Q2能跟随主流量Q1的变化而变化,而且两者之间保持一个定值的比例关系,即Q2/Q1=K。

图1 单闭环流量比值控制系统(a)结构图 (b)方框图由图中可以看出副流量是一个闭环控制回路,当主流量不变,而副流量受到扰动时,则可通过副流量的闭合回路进行定值控制;当主流量受到扰动时,副流量按一定比例跟随主流量变化,显然,单闭环流量控制系统的总流量是不固定的。

四、比值系数的计算设流量变送器的输出电流与输入流量间成线性关系,即当流量Q 由0~Q max 变化时,相应变送器的输出电流为4~20mA 。

由此可知,任一瞬时主流量Q 1和副流量Q 2所对应变送器的输出电流分别为I 1=416max11+⨯Q Q (1) I 2=416max 22+⨯Q Q (2) 式中Q 1max 和Q 2max 分别为Q 1和Q 2 最大流量值,即涡轮流量计测量上限,由于两只涡轮流量计完全相同,所以有Q 1max =Q 2max 。

设工艺要求Q 2/Q 1=K ,则式(1)、(2)可改写为Q 1=16)4(1-I Q 1max (3) Q 2=16)4(2-I Q 2max (4) 于是求得12Q Q =4412--I I ×max 1max 2Q Q =4412--I I (5) 折算成仪表的比值系数K ′为K ′=K ×max2max 1Q Q =K (6) 五、实验内容与步骤本实验选择电动阀支路和变频器支路组成流量比值控制系统。

计算机仿真 转速反馈单闭环直流调速系统仿真结题报告 实验一.

Beijing Jiaotong University转速反馈单闭环直流调速系统仿真结题报告姓名:TYP班级:电气0906学号:09291183指导老师:牛利勇完成日期:2012.4.22一、开环仿真实验仿真1、实验内容直流电机模型框图如下图所示,仿真参数为R=0.6,Tl=0.00833,Tm=0.045,Ce=0.1925。

本次仿真采用算法为ode45,仿真时间5s。

图1 直流电机模型用simulink实现上述直流电机模型,直流电压Ud0取220V,0~2.5s,电机空载,即Id=0;2.5s~5s,电机满载,即Id=55A。

画出转速n的波形,根据仿真结果求出空载和负载时的转速n以及静差率s。

改变仿真算法,观察效果(运算时间、精度等)。

2、实验步骤及数据打开Matlab中的simulink模块,点击“新建”,即弹出仿真的对话框。

将需要的模块拖动到新建的对话框中,再将它们搭建成如上图所示的系统,输入用常数模块(220)代替,I d的扰动用阶跃信号模块(step time选为2.5,initial value为0,final value为55,sample time为0)代替,输出波形用示波器模块显示,具体仿真模块如下图。

(1)将仿真步长改为5秒,点击“运行”按钮,双击示波器,即可显示系统仿真输出波形如下:(2)在Simulation中选择configuration parameters选项,在其中更改系统仿真算法。

上一次仿真的算法为ode45,现在可更改为ode23,ode113,ode23s,ode15s等,每种仿真波形如下面几幅图:ode23算法仿真波形ode113算法仿真波形ode23s算法仿真波形ode15s算法仿真波形以上是对于系统不同算法的仿真波形。

通过Matlab的scopedata 可以读出,在加入I d=55之前,系统输出转速为n0=1142.9 n/min,在加入I d=55后,系统输出转速为n=971.5 n/min,转差率为s=(n0-n)/ n0=(1142.9-971.5)/1142.9=0.15。

实验报告

生产实习实验报告(交直流调速、PLC)同组人:于潮115212牛少雄115362李子康115326张振宇096026实验三不可逆单闭环直流调速系统静特性的研究一.实验目的1.研究晶闸管直流电动机调速系统在反馈控制下的工作。

2.研究直流调速系统中速度调节器ASR 的工作及其对系统静特性的影响。

3.学习反馈控制系统的调试技术。

二.预习要求1.了解速度调节器在比例工作与比例—积分工作时的输入—输出特性。

2.弄清不可逆单闭环直流调速系统的工作原理。

三.实验线路及原理见图1-7。

四.实验设备及仪表1.教学实验台主控制屏。

2.NMCL—33 组件3.NMEL—03 组件4.NMCL—18 组件5.电机导轨及测速发电机(或光电编码器)、直流发电机M01 6.直流电动机M03 7.双踪示波器8.万用表五.注意事项1.直流电动机工作前,必须先加上直流激磁。

2.接入ASR 构成转速负反馈时,为了防止振荡,可预先把ASR 的RP3 电位器逆时针旋到底,使调节器放大倍数小,同时,ASR 的“5”、“6”端接入可调电容(预置7μF)。

3.测取静特性时,须注意主电路电流不许超过电机的额定值(1A)。

4.三相主电源连线时需注意,不可换错相序。

5.系统开环连接时,不允许突加给定信号Ug起动电机。

6.改变接线时,必须先按下主控制屏总电源开关的“断开”红色按钮,同时使系统的给定为零。

7.双踪示波器的两个探头地线通过示波器外壳短接,故在使用时,必须使两探头的地线同电位(只用一根地线即可),以免造成短路事故。

六.实验内容1.移相触发电路的调试(主电路未通电)(a)用示波器观察NMCL—33 的双脉冲观察孔,应有双脉冲,且间隔均匀,幅值相同;观察每个晶闸管的控制极、阴极电压波形,应有幅值为1V~2V 的双脉冲。

(b)触发电路输出脉冲应在30°~90°范围内可调。

可通过对偏移电压调节单位器及ASR输出电压的调整实现。

例如:使ASR 输出为0V,调节偏移电压,实现α=90°;再保持偏移电压不变,调节ASR 的限幅电位器RP1,使α=30°。

运动控制系统试验报告单闭环直流调速系统

运动控制系统试验报告——单闭环直流调速系统学号:0504220110 姓名:杨娟一.实验目的:通过实验了解单闭环直流调速系统的结构和工作原理,通过系统调试深入领会系统的动静态特性, 并掌握控制系统的调试方法。

二.实验内容及结果:1) 转速负反馈的单闭环直流调速系统。

转速负反馈单闭环调速系统的静特性为:其中 为闭环系统的开环放大系数 要求输入信号U n *为阶跃信号,初值为0,终值为30,阶跃起始时刻为0时刻;负载电流为斜坡信号,斜率为1,起始时间为0,初始输出为0。

仿真时间不小于20秒。

设计转速调节器的参数,使得该闭环直流调速系统为有静差系统,理想空载转速为800r/min ,并计算其在I d =15时的闭环系统静态转速降落。

即n ocl=800r/min ,又图中给出了Ks=30,*n U =30V ,a=0.02,Ce=0.127,代入方程得到参数Kp=0.2419。

其结构图及仿真的静特性。

如下: n a 0.02XY GraphUn*R 3PID Controller 1PID Ks 30IdAdd 1/Ce1/0.127转速负反馈的单闭环直流调速系统的稳态结构图 转速负反馈单速度闭环调速系统的静特性 如图所示,电动机转速随着负载电流的增加线性下降,正好满足静特性方程的特点。

当负载电流 Id=15时,代入静特性方程得静态转速降落为Δn cl=165.4r/min2) 电压负反馈的单闭环直流调速系统电压负反馈单闭环调速系统的静特性为:其中K=γKpKs 为闭环系统的开环放大系数。

clcl ed e *ns p e s p e d *n s p Δn n K C RI K C U K K α/C K K C R I U K K n -=+-+=+-=0)1()1()1(es p C αK K K =eda e d pe e n s p C I RK C I RK C U K K n -+-+=)1()1(*输入信号参数与上面的一样,同时理想空载转速n ocl=800r/min ,又图中给出了Ks=30,*n U =30V ,γ=0.157,Ce=0.127,代入方程得到参数Kp=0.2419。

单闭环直流调速系统实验指导书.doc

《单闭环直流调速系统》实验指导书(一)福建工程学院信息科学与工程学院电气工程教研室1实验一单闭环直流调速系统一.实验目的1.加深对闭环调速系统基本概念的理解。

2.通过调整测试,加强实际动手能力,提高学生分析问题和解决问题的能力。

二.实验设备1.单相调速实验板1套2.直流电动机组1套额定转速--------r/min,电枢额定电流--------A,电枢额定电压-------V,励磁电压-------V3.双踪示波器1台4.MF47万用表1台5.单相调压器(或三相调压器) 1台6.转速表1台三.实验电路见图1-1单闭环直流调速系统图。

四. 实验内容1.按照实验电路原理的要求正确接线,测量并记录1、2、3点对O点的波形以及3、4、5点对O’点的波形。

2.接电阻性负载(灯泡)改变α角测量并记录Ud=f(α)。

3.(调节RW6能改变电动机起动电流)。

4.作出电动机的机械特性(系统开环特性)n=f(Ia)。

(空载转速1200r/pm和600r/pm各作一条)。

6.作出电压负反馈和电流正反馈调速系统的静态特性n=f(Ia)(空载转速1200r/pm和600r/pm各作一条)。

四.注意事项1.接电阻性负载(灯泡)时系统应该处在开环状态下并且电路的放大倍数应处于较小的位置2.做电动机实验时必须始终保持电动机的励磁电压为110V不变。

3.电动机通电状态下注意它的励磁电压不能发生断路,否则会发生飞车。

4.调节电动机起动电流时要等电动机完全停机后才能再次起动电动机,负载重的电动机起动电流应该调在10A—14A之间,负载轻的电动机起动电流2应该调在6A—10A之间(调节RW6能改变电动机起动电流)。

5.作电动机的机械特性时用木棍来增加电动机的负载以此来增加电枢电流作出机械特性。

6.注意加负载那个同学一定要始终观察电枢电流不能让电枢电流大于6A。

7.作电动机的机械特性时如果电动机在某一电流时转速下降较多,可能是电流截止负反馈保护环节起作用,这时需要调节电流截止负反馈保护的电流。

实验二 单闭环直流调速系统MATLAB仿真

实验二单闭环直流调速系统MATLAB 仿真

一、实验目的

1.掌握单闭环直流调速系统的原理及组成;

2.掌握单闭环直流调速系统的仿真。

一、实验原理

三、实验内容

基本数据如下:

直流电动机:220V,55A,1000r/min.Ce=0.192Vmin/r.允许过载倍数为1.5;晶闸管装置放大系数:Ks=44;Ts=0.00167s;

电枢回路总电阻:Ω=0.1R ;

时间常数:s Tm s T l 075.0,017.0==;

转速反馈系数:A V /01.0=α;

给定电压为10V

四、实验步骤

1.根据原理和内容搭建电路模型;

2.设置各元器件的参数;

Step:step time=’0’final valve=’10’

Intergrator的限幅值为正负10

Kpi=0.25,1/τ=3;Kpi=0.56,1/τ=11.43;Kpi=0.8,1/τ=15;

3.设置仿真参数:仿真时间设为0.06s;计算方法为ode15或ode23。

4.仿真实现。

五、实验报告

1.绘制负载电流为零时电流及转速输出波形;

2.绘制负载电流为额定电流时电流及转速输出波形;

3.并讨论P及PI调节器参数对系统的影响。

step Simulink/sources‘0’‘0’‘10’‘0’Integrator Simulink/continuous/‘0’‘10’‘-10’Transfer Fcn Simulink/continuous/

gain Simulink/math operations

sum Simulink/math operations+-。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2012-2013学年第一学期

“运动控制系统实验”实验项目研究报告

实验题目:

比例积分控制的单闭环直流调速系统仿真

实验性质:综合性

班级:

姓名:

指导教师:王娟

比例积分控制的单闭环直流调速系统仿真

一、实验目的

1.熟练使用MATLAB下的SIMULINK仿真软件。

2.通过改变比例系数Kp以及积分时间常数τ的值来研究Kp和τ对比例积分控制的直流调

速系统的影响。

二、实验内容

1.调节器的工程设计

2.仿真模型建立

3.系统仿真分析

三、实验要求

建立仿真模型,对参数进行调整,从示波器观察仿真曲线,对比分析参数变化对系统稳

定性,快速性等的影响。

四、实验原理

五、实验各环节的参数及Kp和1/τ的参数的确定

5.1各环节的参数:

直流电动机:额定电压Un=220V,额定电流Idn=55A,额定转速Nn=1000r/min,电动机电

动势系数Ce=0.192V • min/r。

假定晶闸管整流装置输出电流可逆,装置的放大系数Ks=44,滞后时间常数Ts=0.00167s。

电枢回路总电阻R=1.0Ω,电枢回路电磁时间常数Tl=0.00167s电力拖动系统机电时间

常数Tm=0.075s。

转速反馈系数α=0.01V • min/r。

对应额定转速时的给定电压Un*=10V。

稳态性能指标D=20,s5% 。

5.2 Kp和1/τ的参数的确定:

六、仿真模型的建立

七、仿真模型的运行

八、仿真结果分析(修改Kp和1/τ的参数,观察Scope曲线变化)

九、心得体会