金刚石烧结制品重点

金刚石_铜复合材料的制备及其性能研究

太原理工大学硕士研究生学位论文金刚石/铜复合材料的制备及其性能研究摘要随着电子元器件电路集成规模日益提高,电路工作产生的热量也相应升高,对与集成电路芯片膨胀系数相匹配的封装材料的热导率提出了更高的要求。

本论文以制备高热导率封装材料为目的,以金刚石颗粒、Cu粉、CuTi合金粉末和W靶材作为原材料,分别利用放电等离子体烧结工艺、无压渗透工艺以及金刚石表面镀W后放电等离子体烧结制备Cu/金刚石复合材料,利用X射线衍射分析仪(XRD)研究材料成分、采用扫描电子显微镜(SEM)观察复合材料的组织特征,并且采用激光闪射热导率测试仪测试了复合材料的热导率,着重研究了材料成分对Cu/金刚石复合材料热导率的影响。

本文首先采用无压渗透法制备Cu-Ti/金刚石复合材料。

首先将酚醛树脂和金刚石颗粒混合压制并置于真空烧结炉内800℃碳化处理得到孔隙度为50%的金刚石压坯。

然后将Cu粉和一定质量分数的Ti粉进行均匀混合后对碳化后的金刚石预制体进行包埋熔渗,冷却后得到Cu-Ti/金刚石复合材料。

实验结果表明,当Ti含量低于10wt%时,Cu合金液不能自发渗入多孔金刚石预制体中。

当Ti含量大于10wt%时,Cu-Ti/金刚石复合材料中存在界面层。

随着Ti含量的增加,Cu-Ti/金刚石复合材料致密度从83.2%逐渐增大至89.4%,金刚石颗粒与Cu基体之间的界面层厚度从0.8µm逐渐增大至4µm。

随着基体中Ti含量的增加,复合材料的热导率先增大后减小。

当Ti的质量太原理工大学硕士研究生学位论文分数为15%时,Cu/金刚石复合材料的热导率达到最大值为298W/ (m·K)。

采用扩散不匹配模型对复合材料的理论卡皮查热阻进行理论估算,将所得结果带入Hasselman-Johnson模型对不同Ti含量下制备的Cu-Ti/金刚石复合材料的理论热导率进行计算可知,当Ti含量为15wt%时,复合材料的实际热导率可以达到理论热导率的82%。

pcd是什么材料

pcd是什么材料PCD是多晶金刚石(Polycrystalline Diamond)的缩写,是一种由金刚石微粉和金属结合剂通过高温高压烧结而成的超硬材料。

PCD具有极高的硬度、耐磨性和热导性,因而被广泛应用于刀具、磨具、车削刀具、铣刀、钻头等领域。

PCD材料是由金刚石微粉和金属结合剂混合而成的,经过高温高压烧结而成的一种超硬材料。

金刚石微粉作为主要成分,赋予了PCD极高的硬度和耐磨性,而金属结合剂则起到了固化和连接金刚石微粉的作用。

PCD的硬度仅次于天然金刚石,但相对于单晶金刚石而言,PCD更具有韧性和耐磨性,因此在实际应用中更加耐用和稳定。

PCD材料的硬度主要来源于其中的金刚石微粉,金刚石是自然界中最坚硬的物质之一,其摩氏硬度高达10级,是其他材料无法比拟的。

而PCD材料中的金刚石微粉经过高温高压烧结后,其硬度更是得到了进一步的提升,使得PCD具有了出色的耐磨性和切削性能。

因此,PCD被广泛应用于刀具、磨具等领域,用于加工各类硬质材料。

除了硬度和耐磨性之外,PCD材料还具有优异的热导性能。

金刚石是一种优良的热导体,因此PCD材料具有良好的散热性能,可以有效减少加工过程中的热量积聚,提高刀具的使用寿命和加工质量。

这使得PCD材料在高速切削和高效加工领域有着广泛的应用前景。

在实际应用中,PCD材料已经成为了现代制造业中不可或缺的材料之一。

其在航空航天、汽车制造、机械加工等领域都有着重要的应用价值。

例如,PCD刀具可以用于加工铝合金、铜合金、纤维增强复合材料等难加工材料,具有较高的切削效率和表面质量。

此外,PCD磨具也被广泛应用于精密磨削、超精密加工等领域,为工件加工提供了高效、精确的加工解决方案。

总的来说,PCD是一种具有极高硬度、耐磨性和热导性的超硬材料,其在现代制造业中有着广泛的应用前景。

随着制造技术的不断进步和创新,PCD材料在未来将会有更加广阔的发展空间,为工业制造领域带来更多的创新和突破。

2016金属金刚石结合剂砂轮技术配方

制备的四边磨金刚石磨轮在双体烧结炉中烧结后,其性能稳定,使用时间长。所加工玻璃爆边小,玻 璃加工合格率为98%以上,能够节约加工成本。............................................... 108

4 华大最新研制的金刚石超薄切割砂轮,砂轮毛坯采用定容式装料,简化了单片烧结时装料、刮平工 序,提高了烧结效率;采用电火花线切割切片,与现有烧结制备方式相比,研磨余量减少45%~65%, 大幅缩短了研磨时间,简化单片烧结时人工装料、烧结工序,实现金刚石超薄切割砂轮批量自动化生产... 24

5 国内超硬材料有限公司新研发成功的高速四边磨金刚石砂轮配方和制造方法,配方中采用了自主研 制的高性能青铜结合剂专用合金粉,该合金粉比机械混合粉末元素分布均匀,从根本上避免了成分偏析, 使胎体组织均匀,预合金粉合金化充分,使胎体具有高的硬度和高的冲击强度,从而提高对金刚石的把 持力,满足进口和国产高速四边磨机床加工平板玻璃最高30m/min的加工要求................... 30

本篇专集资料分为上、下两册,A4纸大,现货发行,欢迎订购! 网址:/diamondtools

国际新技术资料网由北京恒志信科技发展有限责任公司组建,是专门致力于企业经济信息、科技信息 开发、加工整理、市场调查和信息传播的专业化网站,网站发展宗旨是:致力于我国信息产业的建设, 及时向企业、科研部门提供最新的国际最领先技术的科技信息情报,有效服务于企业新产品开发、可行 性论证和推广。 网站主要提供包括美国、日本、韩国、欧洲各国的专利技术资料、世界排名企业最新技术情报资料收 集整理、数据加工、资料翻译,接受企业、科研院所委托专题情报服务。网站主要栏目包括世界科技发 展热点的新材料、石油化工、精细化工等。 国际新技术资料网拥有一支工作态度认真、业务基础扎实、团结协作意识强、专业技术水平过硬的员 工队伍。我们以质量、信誉、完善的售后服务为准则,以优质的服务、雄厚的技术力量、先进的情报手 段服务于广大客户。公司和自2000年成立以来,与有关科研单位、报社、信息中心共同合作为近万家企 业 单 位 、 科 研 院 校 提 供 了 有 效 的 专 题 资 料 服 务 , 得 到 了 广 大 的 企 业 家 、 科 研 工 作 者 的 好 评 。 国际新技术资料网

金刚石颗粒增强金属基复合材料的制备及性能研究00107232913

金刚石颗粒增强金属基复合材料的制备及性能研究淦作腾北京科技大学金刚石颗粒增强金属基复合材料的制备及性能研究Study on preparation and properties of diamond particlesreinforced metal matrix composites研究生姓名:淦作腾指导教师姓名:何新波北京科技大学材料科学与工程学院北京100083,中国Master Degree Candidate: Gan ZuotengSupervisor: He XinboSchool of Materials Science and EngineeringUniversity of Science and Technology Beijing30 Xueyuan Road,Haidian DistrictBeijing 100083,P.R.CHINA分类号:____________密 级:______________ 公开 TB333UDC:____________ 单位代码:______________10008北京科技大学硕士学位论文论文题目:金刚石颗粒增强金属基复合材料的制备及性能研究作者:_________________________ 淦作腾指 导 教 师: 单位: 何新波 教授北京科技大学指导小组成员: 单位:任淑彬 讲师北京科技大学 单位:论文提交日期:2009年 12月 15日学位授予单位:北 京 科 技 大 学致谢值此论文完成之际,谨向我的导师何新波教授和任淑彬老师表示衷心的感谢和崇高的敬意。

二位老师在论文的选题、试验、结果分析及论文撰写过程中,付出了大量的心血和劳动。

老师们渊博的学识、严谨的治学作风、高瞻远瞩的学术思想、和蔼可亲的态度使学生受益匪浅,终生难忘。

特别感谢沈晓宇师姐在课题研究工作期间给予的热心指导。

同时,本课题组的曲选辉教授、秦明礼教授、尹海清副教授、李平副教授也给予我很大的指导和帮助,在此向他们表示衷心的感谢!感谢同课题组的王建忠、董应虎、梅敏、杨振亮、刘烨、李慧、贾宝瑞、张政敏、郭彩玉等同学对我实验工作的帮助!感谢所有关心和帮助过我的人!感谢百忙之中审阅本文的各位专家、教授!摘要本研究采用放电等离子烧结技术,制备了表面金属化的金刚石/铝、铜复合材料。

金刚石制品的金属胎体的研究现状

金刚石与金属胎体的结合机理的研究涉及到金属 胎体与金刚石界面结合状态以及烧结过程中界面元素 的扩散情况。它的研究既能揭示金刚石与金属胎体之 间的结合力性质,又能为金属胎体材料的设计提供依

热后强度会明显下降,进而要求金属胎体的烧结温度 万 方数据

72

有好的润湿性,经烧结后能形成冶金结合,进而提高胎 体对金刚石的把持力。 根据反应能可知,有一些元素和碳容易发生反应 生成碳化物,称之为强碳化物形成元素,通常有Ti、Cr、 W、Mo、zr等,在胎体中添这些元素后,烧结时这些元 素会向金刚石表面富集且与金刚石反应生成碳化物, 从而提高金刚石与胎体的界面结合强度∞胡J。但这种 方法也存在一些不足,一是反应温度较高,使金刚石热 损失较大,常常出现金刚石与胎体的结合强度提高了, 但金刚石本身的强度明显下降了,这个矛盾的存在严 重影响了该项技术的有效性;二是这些元素与金刚石 反应并不能在金刚石与胎体界面生成连续完整的过渡 层,导致结合强度的提高十分有限;三是添加元素都是 微量加人,很难在胎体中分散均匀,造成不同的金刚石 颗粒与胎体的结合强度存在差异,影响了使用效果;四 是添加的强碳化物元素通常也是强氧化物元素,在生 产过程中常常出现在碳化之前已被氧化的现象,增加

了工艺实施难度。

中粘接剂主要是指Cu、Sn、zn等熔点低、硬度低的金

属。这些金属在烧结过程中较早熔融,成为液相,使结

合剂具有液相烧结的特征,在较低的温度下发生位移、 扩散、致密化、合金化等一系列烧结过程中的物理化学 变化,从而得到我们希望的烧结体。因此,粘结金属起

着必不可少的重要作用。添加剂通常是指胎体中硬度

质,属于极性材料,因而金刚石被广泛应用于地质钻探 以及硬脆材料的切割、磨削及钻孔等加工,如珠宝、石 材、陶瓷、硬质合金、半导体晶体、磁性材料等【l‘3 ห้องสมุดไป่ตู้。由 于金刚石都是细小颗粒状,一般需要使用胎体材料将

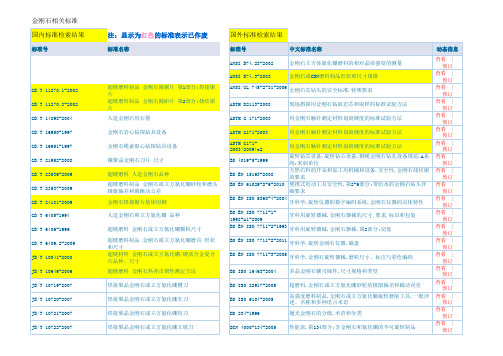

金刚石相关标准

标准号

注:显示为红色的标准表示已作废

标准名称

国外标准检索结果

标准号 ANSI B74.23-2002 ANSI B74.3-2003 中文标准名称 金刚石立方体氮化硼磨料的相对晶体强度的测量 金刚石或CBN磨料制品形状和尺寸规格 动态信息 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订

粉末冶金天然金刚石修整片 金刚石修整滚轮 安装轴径 电镀金刚石铰刀 天然金刚石 加工非金属硬脆材料用节块式金刚石 圆锯片 金刚石玻璃磨边轮 加工非金属硬脆材料用节块式金刚石框架锯条 人造金刚石薄壁钻头 金刚石烧结体磨耗比测定仪检定规程 金刚石复合片取心钻头 金刚石复合片不取心钻头 煤田钻探金刚石取心钻头 煤矿用金刚石复合片锚杆钻头 金刚石玻璃刀 金刚石圆镜机 金刚石拉丝模 金刚石钻头及金刚石取心钻头 牙科学 金刚石旋转器械 第1部分:尺寸、要求 、标记和包装 牙科学 金刚石旋转器械 第3部分:颗粒尺寸、 命名和颜色代码 金刚石钻探单动双层岩心管结构型式和基本参 数 地质钻探金刚石钻头 地质钻探金刚石扩孔器 金刚石框架锯条

JB/T 10723-2007 JB/T 10724-2007 JB/T 10725-2007 JB/T 10986-2010 JB/T 10987-2010 JB/T 11114-2010 JB/T 3233-2012 JB/T 3234-2012 JB/T 3235-1999 JB/T 3236-2007 JB/T 3583-2006 JB/T 3943.2-1999 JB/T 5205-2007 JB/T 5823-1991 JB/T 6084-2007 JB/T 6571-1993 JB/T 6998-2010 JB/T 7425-2012 JB/T 7989-2012 JB/T 7990-2012 JB/T 8000-2012 JB/T 8002-2012 JB/T 8374-2012

全自动金刚石制品真空热压烧结机[实用新型专利]

专利名称:全自动金刚石制品真空热压烧结机

专利类型:实用新型专利

发明人:张东林,王卫国,刘欣,刘保华,陈红旗,海小平,耿泽中申请号:CN200720092177.4

申请日:20070930

公开号:CN201104096Y

公开日:

20080820

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种全自动金刚石制品真空热压烧结机,其机架上端安装有液压缸,中部安装有真空箱体,液压缸的活塞杆贯穿真空箱体的上侧板且与上铜电极连接,真空箱体下部设置有下铜电极,上、下铜电极分别和安装在底座上的变压器的次级连接,底座的下部装有预真空罐、真空泵系统和液压泵站,预真空罐通过高真空挡板阀与真空箱体连通,所述真空箱体的前侧板为自动门,所述自动门的两侧分别与真空箱体的两侧板铰接,自动门的下端与气缸连接;所述机架上安装有与抽油烟机连通的集烟罩。

本实用新型结构简单、操作方便、热压烧结效果好且节约能耗。

它采用计算机控制,实现了脱蜡,排烟,抽真空以及真空烧结的整个工艺过程的自动化,经济和社会效益良好。

申请人:郑州金海威科技实业有限公司

地址:450001 河南省郑州市高新技术产业开发区冬青街71号

国籍:CN

代理机构:郑州大通专利商标代理有限公司

代理人:陈大通

更多信息请下载全文后查看。

金刚石的烧结形貌及物相结构

金刚石的烧结形貌及物相结构贾洪声;鄂元龙;李海波;贾晓鹏;马红安;郑友进【期刊名称】《材料导报》【年(卷),期】2013(027)024【摘要】在高温高压(5.0 GPa、1500℃)的条件下,以Ni70 Mn25 Co5合金为烧结助剂,采用粉末混合法制备了金刚石复合片(PDC),并采用SEM及Micro-Raman spectroscopy对金刚石烧结体进行了形貌及物相测试.结果表明,由于烧结腔体存在压力、温度梯度,金刚石在经历高温高压烧结后,具有多种烧结形态及物相结构,表现为晶形完整的金刚石微晶、纳米石墨相和无定形碳.【总页数】4页(P9-11,17)【作者】贾洪声;鄂元龙;李海波;贾晓鹏;马红安;郑友进【作者单位】吉林师范大学功能材料物理与化学教育部重点实验室,四平136000;吉林师范大学功能材料物理与化学教育部重点实验室,四平136000;吉林师范大学功能材料物理与化学教育部重点实验室,四平136000;吉林大学超硬材料国家重点实验室,长春130012;吉林大学超硬材料国家重点实验室,长春130012;牡丹江师范学院新型炭基功能与超硬材料省重点实验室,牡丹江157011【正文语种】中文【中图分类】TQ163;O521.3【相关文献】1.MgO-CeO2-Y2O3为助烧剂SiC陶瓷的无压烧结及物相与表面形貌研究 [J], 朱丹丹;朱强;鲁媛媛;石秀丽;李志鹏;马玉兰;周恒为;鹿桂花;尹红梅2.助烧剂及烧结温度对SiC复合陶瓷物相和显微形貌的影响 [J], 鹿桂花;朱丹丹;周恒为3.烧结型多晶金刚石中晶界物相的类型与数量对其某些物性的影响 [J], 于鸿昌4.助烧剂及烧结温度对SiC复合陶瓷物相和显微形貌的影响 [J], 鹿桂花; 朱丹丹; 周恒为5.金刚石含量与粒度对自蔓延高温烧结钛铝碳结合剂/金刚石复合材料组织与形貌的影响 [J], 梁宝岩;王艳芝;张旺玺;王俊和;闫帅帅;穆云超因版权原因,仅展示原文概要,查看原文内容请购买。

关于金刚石烧结锯片欧州安全标准EN13236若干问题的探讨

关于金刚石烧结锯片欧州安全标准EN13236若干问题的探

讨

许国其;何新荣

【期刊名称】《金刚石与磨料磨具工程》

【年(卷),期】2006(000)006

【摘要】本文对中外金刚石制品的安全标准尤其是欧洲安全标准EN13236和我国金刚石烧结锯片标准GB/T 11270-2-2002作了比较,提出了金刚石烧结锯片EN13236欧洲安全标准中几个值得商榷的问题:锯片节块中X和X1的定义;锯齿在作抗弯测试时不同截面的应力分布及欧洲标准中对锯齿抗弯强度的要求的合理性;碟形砂轮节块抗剪切力的确定等,以供同行和企业讨论和注意.

【总页数】3页(P81-83)

【作者】许国其;何新荣

【作者单位】江苏维克多激光工具制造有限公司,丹阳,212333;江苏维克多激光工具制造有限公司,丹阳,212333

【正文语种】中文

【中图分类】TQ164

【相关文献】

1.金刚石锯片制造中若干问题探讨 [J], 张振聪

2.En13236安全标准及其对中国金刚石工具行业的影响 [J], 刘一波;赵刚;赵万林;陈哲;黄盛林

3.微波强化烧结制备铁钴基金刚石锯片刀头 [J], 高冀芸;刘晨辉;王访;杨黎;贾丽娟;段开娇;刘天成;郭雨

4.小直径金刚石圆锯片若干问题的探讨 [J], 关一凡

5.关于烧结金刚石锯片分类设计的研究 [J], 万元华;石晓义;李水堤;张绍和;刘志环因版权原因,仅展示原文概要,查看原文内容请购买。

金刚石滚轮烧结工艺流程

金刚石滚轮烧结工艺流程英文回答:Diamond roller sintering is a process used to produce diamond tools, such as grinding wheels, using a combination of heat and pressure. The process involves several steps:1. Diamond powder preparation: High-quality diamond powder is selected and mixed with a binder material, such as metal or ceramic powders. The ratio of diamond powder to binder is carefully controlled to achieve the desired properties of the final product.2. Molding: The diamond powder and binder mixture is placed in a mold and compacted under high pressure. This helps to ensure that the diamond particles are evenly distributed and that the final product will have the desired shape and density.3. Pre-sintering: The molded diamond powder is thensubjected to a pre-sintering process, which involves heating the material to a specific temperature. This helps to remove any volatile components in the binder and to further strengthen the structure of the diamond tool.4. Sintering: The pre-sintered diamond tool is placed in a sintering furnace and heated to a high temperature, typically around 1200-1400 degrees Celsius. This causes the diamond particles to bond together, forming a solid and durable tool.5. Cooling and finishing: After sintering, the diamond tool is slowly cooled to room temperature. It is then subjected to various finishing processes, such as grinding and polishing, to achieve the desired surface finish and dimensions.The diamond roller sintering process is widely used in the manufacturing of diamond tools due to its ability to produce high-quality products with excellent cutting performance and long tool life.中文回答:金刚石滚轮烧结是一种利用热和压力结合的工艺流程,用于生产金刚石工具,如砂轮。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

简答题: 1.什么叫做比表面?比表面与颗粒的哪些性质有关? 2.论述影响松装密度、流动性和压制性的因素及之间的关系. 3..叙述压坯密度与压制压力之间的变化规律. 4.叙述再结晶与晶粒长大的动力学过程. 5.为什么金属结合剂的金刚石制品常常采用热压烧结? 6.叙述液相烧结过程. 7.简述结合剂的组成性能与加工材质和加工方式的关系. 8.叙述金属结合剂的对金刚石烧结制品使用性能的影响。 9.需制造某种磨具5片,已知磨具的单片质量为530克,所选用的结合剂成分配比(质量分数%)为Cu78Sn12Ag7Zn3,外加石墨1%。求各种粉末的用量。(设投料系数为1.05) 10.如何判断混合结合剂后,其是否混合均匀? 11.结合剂贮存应注意什么? 12.磨具产品的测试主要有哪些容? 13.简要列出配方设计的试验工作的一般程序。 14.已知非金刚石层体积和金刚石层体积分别为:Vi=13.56cm3,V=12.35cm3。采用冷压成型工艺,结合剂成型密度的γ=7.5g/cm3 ,金刚石浓度为100%。求金刚石用量和结合剂用量(包括非金刚石层的结合剂用量)。 15.叙述热压法工艺特点为。 16.冷压烧结过程中500℃的保温阶段坯体主要发生什么变化?为什么此阶段十分重要? 17.冷压烧结时,冷却阶段对最终产品的性能有什么影响? 18.如果金刚石磨具出现废品时,通过镜下观察发现其组织结构不均匀,在实际生产中,我们应从哪几个方面分析其产生的原因。 19.叙述金刚石在切割过程中磨损情况。 20.根据切割工件材料特点对选择金刚石和结合剂有什么要求。 21.对于长为40mm,高为5mm,厚为4mm的节块,计算1000个节块金刚石用量、金刚石层结合剂用量、过渡层料的用量。假设成型密度为8.89g/cm3,金刚石的浓度按50%计算。 22.选择焊料一般要满足什么样的要求。 23.写出一般金刚石锯片制造工艺流程 24.叙述锯片开刃过程。 25.在制造金刚石钻头时,调整胎体硬度的方法主要有哪些? 26.为什么说钻头胎体的硬度选择在使用过程中起着重要的作用。 27、壁薄工程钻头对胎体材料有什么特殊要求。 28、叙述比表面积对金属粉末性质的影响。 30、在粉末受压制时,粉末在压力下主要发生哪些变形,各有什么特点,其对压制时的密度产生什么样的影响。 31、压制后坯体的密度会产生不均匀的现象的原因是什么,如何减少坯体其密度不均匀性。 32、在压制工艺过程中,一般都设定一段保压时间,为什么? 33、根据烧结理论,在等温烧结过程中主要发生哪三个阶段,叙述各阶段的特点。 34、从热力学观点出发,简要说明等温烧结的动力。 35、在烧结过程中,叙述粘合作用的主要特征。 36、叙述烧结时,扩散传质的特点。 37、什么是热压烧结? 38、叙述温度对烧结制品的影响 39、概念题:耐磨性、强度、韧性、硬度、粘结性能、金刚石浓度、弹性后效、粉末冶金、烧结、松装密度、压制性、流动性 40.粉末冶金的优点 41、为什么常常用粉末冶金方法制造金刚石工具? 42、请用克定理推导粉末受压时的侧压力公式? 43、影响成型密度差异的原因有哪些?你是如何采用方法来减小密度差异? 44、烧结过程: 1.烧结颈形成阶段 形成原因:在升温过程和等温烧结初期,发生以下特征:(1)坯体的吸附气体和添加剂的挥发;(2)颗粒表面的氧化物被还原;(3)变形颗粒的回复再结晶;(4)颗粒表面原子的扩散及晶体结合;(5)颗粒的之间点扩大到面,就形成烧结颈。 宏观特征:(1)颗粒形状未发生明显变化,(2)孔隙之间形成连续网络,孔隙之间的总表面没有明显减少,(3)烧结体也没有明显的收缩(4)使得烧结体强度和导电性明显的增加; 2.烧结颈长大和闭孔形成阶段 形成原因:(1)原子向颗粒结合面的大量迁移使烧结颈扩大,(2)颗粒间距离缩小,形成连续的孔隙网络。同时由于晶粒长大,(3)晶界越过孔隙移动,而被晶界扫过的地方,孔隙大量消失。 宏观特征: (1)烧结体收缩;(2)密度和强度增加; 3.闭孔减少和球化阶段 形成原因: (1) 多数孔隙被完全分隔,闭孔数量大为增加,(2)孔隙形状趋近球形并不断缩小,(3)晶粒粗化。 特征: (1)小孔的消失和孔隙数量的减少,(2)烧结体仍可缓慢收缩。这一阶段可以延续很长时间,但是仍残留少量的隔离小孔隙不能消除。

烧结驱动力: 化学梯度的产生推动物质的位移,从而才形成了粉末或压坯的烧结。从热力学观点看,坯体的烧结过程是系统自由能减小的过程,对等温烧结来说,也就是系统过剩自由能降低的过程。 过剩自由能包括表面能和晶格畸变能,因表面能的降低比晶格畸变能的减小要大得多,所以我们可将表面能的降低视为等温烧结过程的驱动力。 驱动力表现为三个方面: 1、颗粒烧结颈的增大和颗粒表面的平直化,粉末体的总比表面积和总表面自由能减小 2、烧结体的孔隙体积和表面积减小 3、粉末颗粒的晶畸变的消除

➢ 表面力的作用下,颗粒凸面产生向心应力,可用拉普拉斯方程: σ= - 2γ/r ➢ 而在烧结颈的曲面上产生向外的应力为: σb=γ(1/x-1/ρ) ≈ -γ/ρ (x>>ρ) 在这两个力的作用下,物质由表面向颈面流动: ρ一般大于r,当两球相互靠近后,ρ增大,σb减小,减小烧结动力。直到趋于平衡,停止烧结。

表面应力使颗粒表面和颈曲面上的蒸汽压变化,由开尔文公式可求出平面与曲面上的饱和蒸汽压差,说明物质由颗粒表面蒸发,在烧结颈表面沉积, 随着烧结颈长大,压差↓ 由式知,P球> P颈,表明颗粒表面蒸汽压大于颈曲面蒸汽压,这样将导致颗粒表面上物质蒸发并通过气相扩散迁移到烧结颈曲面上凝结下来,使得烧结颈长大。

在烧结颈部因受到拉应力的作用,空位形成能降低→ 产生过剩空位浓度,使烧结颈处空位浓度大于平衡空位浓度。考虑在烧结颈部与附近区域空位浓度的差异,有: 空位浓度梯度: △Cv/ρ= -CvoγΩ/(kTρ2) 可以发现:↑γ(活化)、↓ρ(细粉),均有利于提高空位浓度梯度,增加烧结的扩散驱动力。 可将系统空位浓度视为烧结动力

在烧结温度下,金属粉末的塑性大大增加,屈服强度显著下降。因而,烧结外力场的作用有可能会超过材料的屈服应力σy,导致粉末晶体产生位错,使得物质以晶面滑移或整排运动形式迁移,这样的烧结机构被称为塑性流动。和粘性流动不同,塑性流动只有当外应力σ超过材料屈服点时才能产生。

蒸发与凝聚 1)传质条件: a.粉体在高温下有较大的蒸气压;b.凸凹面压 差大ΔP↑ (要求颗粒小) ;c.有足够高的温度。 2)传质机理: 由于颗粒表面(凸面蒸气压比颈部(凹面)蒸 气压高,故质点从表面蒸发通过气相传递凝聚到颈部,而使颈部逐渐被填充。这种传质过程仅仅在高温下蒸气压较大的系统进行,如氧化铅、氧化铍和氧化铁的烧结。

溶解-沉淀传质 1)传质机理 ● 由于表面力的作用,颗粒某些部位(颗粒接触点)受压,某些部位受拉,受压处固相溶解度比受拉处固相溶解大(Kingery 模型); ● 由于小颗粒溶解度比大颗粒溶解度大(LSW 模型),因此颗粒在颗粒接触点处溶解或小颗粒溶解,通过液相传质,而在颗粒自由表面或大颗粒上沉淀,从而出现晶粒长大和晶粒形状的变化。

液相烧结的条件 液相烧结必须满足以下三方面的条件,才会发挥液相有利的作用。 1.润湿性 如θ=0,则表明液相对固相完全润湿,如0湿,如θ>90,则表明不润湿

2.溶解度 液相形成后固相物质在液相中要有一定的溶解度,因为1)固相有限溶解于液相可改善润湿性,2)固相溶于液相可增加液相量,3)固相溶于液相可以在液固相之间进行原子扩散,有利于液相的作用,4)溶在液相中的固相在冷却时的析出可填补固相颗粒表面缺陷和间隙,并增大固相颗粒分布均匀性 3.液相数量 也即必须有一定数量的液相,以确保液相能填满固相间隙,当然液相量不能过多,否则不能保持烧结体的形状,液相量以占体积的20~50%为宜。

1.液相生成与颗粒重排阶段 液相形成后,由于毛细管力的作用,如图所示。图中ψ为两面角,σ表面力。在表面力作用下,将会使固相颗粒趋于更致密的排列,以这一阶段烧结体密度上升很快。 2.固相溶解与析出阶段 由于固相在液相中有一定的溶解度,在液相形成后,与液相接触的固相溶解于液相达饱和程度。对具有曲率半径为r的颗粒,其饱和溶解度与平面之差为: △C=2γslδ3/KT∙1/r.C∞ 式中:C∞-平面处饱和溶解度 曲率半径越小,溶解度越大由于大小颗粒以及颗粒凹凸面的溶解度是有差别的,所以将会发生溶解度大的小颗粒和颗粒凸面先溶解然后沉积在溶解度低的大颗粒和颗粒凹面上 3.骨架形成阶段 ●经过前两个阶段,固相颗粒之间相互靠拢,在固相颗粒与固相颗粒接触之间发生固相烧结,这种固相颗粒之间的烧结形成类似于骨架一样的固体颗粒连接形态。 ●这一阶段致密速率已很低,在固相颗粒间仍存在体积扩散与晶粒长大。 ●固相颗粒的形状以及分布取决于固相物质的结晶学特征和液相的润湿性。 定义:热压又称为加压烧结,是把粉末装在模腔, 在加压的同时使粉末加热到正常烧结温度或更低一些,经过较短时间烧结成致密而均匀的制品,热压可将压制和烧结两个工序一并完成,可以在较低压力下迅速获得冷压烧结所达不到的密度。 本质:热压是一种强化烧结。热压烧结时,驱动力除表面力外,又加上了外压的作用。在外压下,粉粒间接触部位产生塑性流动或蠕变,使颗粒间距缩短,缩颈长大的动力学过程进行得更为方便。 受压处固相溶解度大。 热压方法的最大优点是可以大大降低成形压力和缩短烧结时间, (2)热压压力仅为冷压成形的1/10,可以压制大型制件; (3)热压时,粉末热塑性好,可以压成薄壁管、薄片及 带螺纹等异型制品; (4)粉末粒度、硬度对热压过程影响不明显,因此可压制一些