生产清洁柴油的液相循环加氢技术的工业应用

气液混合强化在固定床加氢过程中的应用进展

化工进展Chemical Industry and Engineering Progress2024 年第 43 卷第 1 期气液混合强化在固定床加氢过程中的应用进展苏梦军,刘剑,辛靖,陈禹霏,张海洪,韩龙年,朱元宝,李洪宝(中海油化工与新材料科学研究院,北京 102209)摘要:炼油工业作为国民经济的支柱,在创造大量财富的同时,往往存在高能耗、高物耗和高污染的问题。

固定床加氢技术是重要清洁炼油技术,在油品质量升级、产品结构调整、原油资源高效利用、生产过程清洁化进程中发挥了重要的作用。

提高固定床加氢效率有助于充分利用石油资源、生产清洁燃料和实现生产过程的节能降耗。

本文从固定床反应器滴流床加氢和液相加氢过程的氢油两相物料混合特性出发,综述了通过开发新型混氢设备和加氢工艺,强化气液混合过程,提高固定床多相催化加氢效率的应用进展,并提出固定床加氢反应过程气液混合强化技术发展趋势,为炼油化工生产过程提质增效、节能降碳新技术的开发提供参考。

关键词:气液混合;固定床加氢;多相反应;传质;过程强化中图分类号:TE624 文献标志码:A 文章编号:1000-6613(2024)01-0100-11Progress in the application of gas-liquid mixing intensification infixed-bed hydrogenationSU Mengjun ,LIU Jian ,XIN Jing ,CHEN Yufei ,ZHANG Haihong ,HAN Longnian ,ZHU Yuanbao ,LI Hongbao(CNOOC Institute of Chemicals & Advanced Materials, Beijing 102209, China)Abstract: As the pillar of national economy, oil refining industry often has the problems of high energy consumption, high material consumption and high pollution while creating a lot of wealth. Fixed-bed hydrogenation technology is an important clean oil refining technology, which plays an important role in the upgrading of oil quality, the adjustment of product structure, the efficient utilization of crude oil resources and the clean production process. Improving the efficiency of fixed-bed hydrogenation is helpful to make full use of petroleum resources, produce clean fuel and realize energy saving and consumption reduction in production process. Based on the mixing characteristics of hydrogen and oil two-phase materials in the trickle-bed hydrogenation and liquid-phase hydrogenation processes of fixed-bed reactor, this paper reviewed the application progress of gas-liquid mixing intensification which improved the efficiency of fixed-bed multiphase catalytic hydrogenation by developing new hydrogen mixing equipment and hydrogenation process, and proposed the development trend of gas-liquid mixing intensification technology in fixed-bed hydrogenation process. It provides reference for the development of new technologies for improving quality and efficiency, saving energy and reducing carbon in refining and chemical production process.Keywords: gas-liquid mixing; fixed-bed hydrogenation; multiphase reaction; mass transfer; process intensification特约评述DOI :10.16085/j.issn.1000-6613.2023-1170收稿日期:2023-07-11;修改稿日期:2023-08-30。

生物柴油加氢工艺流程

生物柴油加氢工艺流程全文共四篇示例,供读者参考第一篇示例:生物柴油是一种由植物油或动物油转化而来的燃料,被广泛应用于交通运输和工业生产中。

在生物柴油生产过程中,加氢工艺是一种重要的技术手段,可以提高生物柴油的品质和性能。

下面我们将介绍生物柴油加氢工艺流程及其原理。

一、生物柴油加氢工艺简介生物柴油加氢是一种通过催化剂作用将生物柴油中的不饱和化合物和杂质转化为饱和烃的过程。

这种工艺可以有效降低生物柴油的凝固点、改善燃烧性能和减少废气排放。

一般来说,生物柴油加氢包括催化裂化、沉淀脱硫、氢解等步骤。

1. 催化裂化催化裂化是生物柴油加氢的第一步,通过将原料与催化剂接触,在高温高压条件下,将大分子链的生物柴油分解为较小的碳氢化合物。

这个过程可以有效减少不饱和烃和杂质的含量,提高生物柴油的质量。

2. 沉淀脱硫沉淀脱硫是生物柴油加氢工艺的第二步,用于去除生物柴油中的硫化物。

硫化物是生物柴油中的一种有害物质,容易损坏催化剂和污染环境。

通过将生物柴油与脱硫剂反应,可以将硫化物转化为不溶于油中的硫酸盐或硫代硼酸盐,然后通过沉淀分离的方式将其去除。

3. 氢解1. 提高生物柴油的品质和性能,减少废气排放。

2. 可以降低生物柴油的凝固点,提高其在低温条件下的流动性。

3. 减少生物柴油的不饱和烃和杂质含量,减少燃料的积炭和系统堵塞。

4. 延长动力系统和催化转化器的使用寿命,降低维护成本。

生物柴油加氢工艺是一种有效的技术手段,可以提高生物柴油的品质和性能,减少废气排放,符合现代工业生产和环境保护的要求。

未来随着生物能源技术的不断发展,生物柴油加氢工艺将在全球范围内得到更广泛的应用。

第二篇示例:生物柴油是一种由植物油或动物油经过一系列化学反应加工而成的燃料,与传统石油燃料相比,生物柴油具有低碳排放、可再生资源等优点,因此备受关注。

而加氢工艺是生物柴油生产过程中的关键环节,通过加氢反应可以改善生物柴油的质量,提高其燃烧效率,减少有害物质排放。

柴油加氢装置的原理

柴油加氢装置的原理

柴油加氢装置是一种利用催化剂催化反应的装置,用于将柴油中的硫、氮和其他杂质还原为较为纯净的烷烃化合物。

该装置主要由催化剂床、加氢循环系统、加氢炉和分离装置等组成。

柴油加氢装置的主要原理是通过将柴油引入加氢炉中,在高温和高压的条件下与氢气一起进入催化剂床。

催化剂床中的催化剂会催化柴油分子中的硫化物、氮化物和其他杂质与氢气发生反应,将其转化为气体。

而催化剂床中的气体会与床外的循环氢气混合后再次进入催化剂床,形成加氢循环。

在催化剂床中,硫化物会被催化剂吸附并转化为硫化氢

(H2S),氮化物会被还原为氨(NH3),氧化物则会被还原为水蒸气(H2O)。

同时,催化剂会催化柴油中的不饱和化合物和芳香化合物转化为饱和烷烃化合物,提高柴油的燃烧性能和稳定性。

经过催化反应后的气体会进入分离装置,通过冷凝、吸附和脱水等工艺,将其中的硫化氢、氨和水蒸气等杂质分离出来,以获得处理后的柴油。

分离后的杂质则经过进一步的处理或回收利用,从而实现对柴油中杂质的有效去除。

柴油加氢装置的主要目的是降低柴油中硫、氮等杂质的含量,以满足环保要求和提高柴油燃烧效率。

它不仅可以提高柴油的质量,还可以减少柴油的污染排放,对保护环境和人体健康具有重要意义。

柴油加氢改质装置节能降耗技术分析与对策

柴油加氢改质装置节能降耗技术分析与对策柴油加氢改质装置是一种用于提高柴油质量的技术装置。

通过加氢作用,可以将柴油中的硫、氮、氧等杂质降低,减少烯烃、芳香烃等不饱和化合物的含量,提高柴油的稳定性和抗氧化性能,从而降低排放物的含量,减少环境污染。

柴油加氢改质过程中也存在一些能量损耗的问题,为了提高柴油加氢装置的能源利用效率,降低能耗,可以采取以下技术对策:1. 提高催化剂活性:催化剂是柴油加氢过程中的关键组成部分,可以采用新型高活性催化剂,提高催化剂的活性,减少反应温度和压力,降低能耗。

2. 优化反应工艺条件:在柴油加氢过程中,可以通过优化反应温度、压力和进料速率等工艺条件,使得加氢反应更加充分,提高反应转化率,降低副反应和能耗。

3. 应用新型装置结构:传统的柴油加氢装置结构比较复杂,存在能量损耗的问题,可以采用新型装置结构,如流化床、旋转床等,提高柴油与催化剂之间的接触效果,降低能耗。

4. 应用热集成技术:热集成技术是一种将不同温度的流体进行热交换以实现能量回收的技术,可以应用于柴油加氢装置中,将高温废热回收利用,提高能源利用效率。

5. 应用催化剂再生技术:柴油加氢过程中,催化剂活性会逐渐下降,需要定期进行催化剂再生,传统的再生方法存在能量损耗的问题,可以采用新型催化剂再生技术,如超声波催化剂再生技术、微波催化剂再生技术等,降低能耗。

柴油加氢改质装置的节能降耗技术可以从提高催化剂活性、优化反应工艺条件、应用新型装置结构、应用热集成技术和应用催化剂再生技术等方面入手,以提高能源利用效率,降低能耗。

这些技术对策的应用将有助于推动柴油加氢改质装置技术的发展和应用,实现柴油质量的提升和环境污染的降低。

蒽油加氢工艺现状及进展分析

蒽油加氢工艺现状及进展分析摘要:国内对蒽油的需求主要有3种,分别是:蒽油生产粗蒽、精蒽、菲油、咔唑;调和生产炭黑油、燃料油或者沥青;加氢改质生产轻质油。

但是由于市场对轻质油的需求,因此本文对蒽油加氢改质生产轻质燃料油的工艺进行阐述与分析,希望能够推进蒽油加氢工艺的发展。

关键词:蒽油;加氢工艺;现状;进展1蒽油馏分组成特点蒽油是煤焦油蒸馏280~360℃馏分,质量产率约为焦油的16%~22%。

在煤焦油中蒽质量分数1.2%~1.8%,咔唑1.5%,菲4.5%~5.0%。

目前,国内外对蒽油的加工主要是提取其中3种最主要组分———蒽、菲、咔唑。

蒽和菲属同分异构体,咔唑中有1个五元含氮杂环,其独特结构决定了其在化工原料市场的重要性。

三者在分离加工过程中极易形成一些双组分低共熔系和一系列固溶体,分离困难且分离过程中能耗高、污染大。

2蒽油加氢工艺现状及进展2.1蒽油加氢工艺介绍国内加氢装置除了低油煤焦油和高温煤焦油的馏分油;工艺流程也不再仅仅局限于加氢精制,也有延迟焦化与加氢组合等新工艺出现。

2.1.1一段串联加氢流程即加氢精制单元和加氢裂化单元之间无分离系统,为蒽油提供了一种加氢转化为轻质燃料油的方法,具有步骤简单,投资少的优点。

然而,由于加氢精制产物没有分离出水和氨,使后续的加氢裂化催化剂活性发挥受到影响,蒽油无法完全转化为清洁燃料油,而且所得柴油馏分质量较差。

2.1.2两段加氢流程即加氢精制单元和加氢裂化单元之间有分离系统,按液相产物是否循环回反应单元又可分为无循环和有循环两种流程。

(1)无循环的两段加氢流程无循环的两段加氢流程在加氢精制单元分离出了水和油中的无机氨类,在一定程度上保护了加氢裂化催化剂的活性,可适当延长其使用寿命。

不足在于,该方法加氢精制反应单元存在集中放热问题,这将增加循环氢压缩机负荷和设备投资,同时也会增大装置操作的难度,不利于装置的安全平稳运转。

(2)有循环的两段加氢流程此方法为蒽油氢化提供了一种投资相对较低、循环灵活的两段法氢化方法,可以认为是解决同类技术问题较先进的方法。

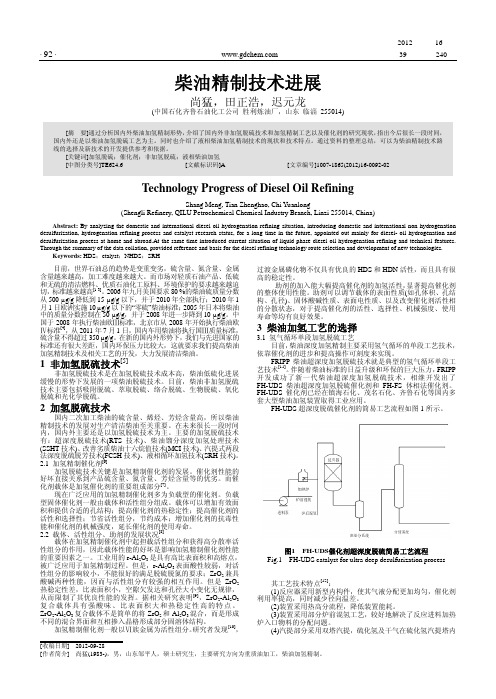

柴油精制技术进展

广东化工 2012年第16期· 92 · 第39卷总第240期柴油精制技术进展尚猛,田正浩,迟元龙(中国石化齐鲁石油化工公司胜利炼油厂,山东临淄 255014)[摘要]通过分析国内外柴油加氢精制形势,介绍了国内外非加氢脱硫技术和加氢精制工艺以及催化剂的研究现状,指出今后很长一段时间,国内外还是以柴油加氢脱硫工艺为主。

同时也介绍了液相柴油加氢精制技术的现状和技术特点。

通过资料的整理总结,可以为柴油精制技术路线的选择及新技术的开发提供参考和依据。

[关键词]加氢脱硫;催化剂;非加氢脱硫;液相柴油加氢[中图分类号]TE624.6 [文献标识码]A [文章编号]1007-1865(2012)16-0092-02Technology Progress of Diesel Oil RefiningShang Meng, Tian Zhenghao, Chi Yuanlong(Shengli Refinery, QILU Petrochemical Chemical Industry Branch, Linzi 255014, China) Abstract: By analyzing the domestic and international diesel oil hydrogenation refining situation, introducing domestic and international non hydrogenation desulfurization, hydrogenation refining process and catalyst research status, for a long time in the future, appointed out mainly for diesel- oil hydrogenation and desulfurization process at home and abroad.At the same time introduced current situation of liquid phase diesel oil hydrogenation refining and technical features. Through the summary of the data collation, provided reference and basis for the diesel refining technology route selection and development of new technologies.Keywords: HDS;ctalyst;NHDS;SRH目前,世界石油总的趋势是变重变劣,硫含量、氮含量、金属含量越来越高,加工难度越来越大。

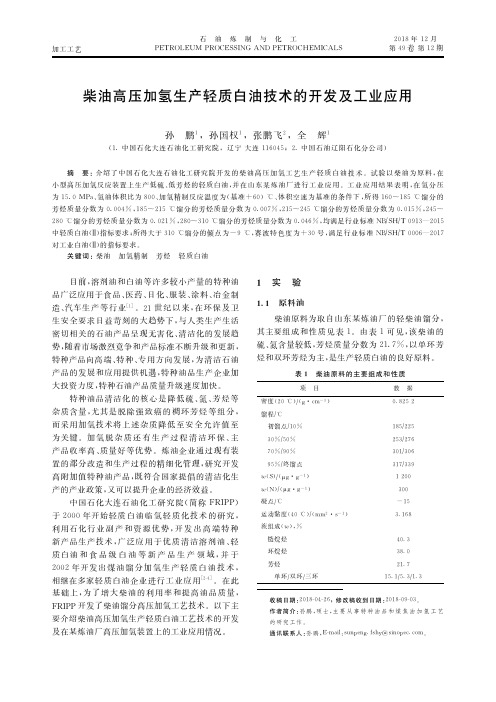

柴油高压加氢生产轻质白油技术的开发及工业应用

的溴 指 数 及 芳 烃 含 量 的 影 响 见 图 2。 从 图 2 可 以 看出:随着反应温度 的 升 高,生 成 油 的 溴 指 数 显 著 降低,芳 烃 含 量 也 明 显 降 低;当 反 应 温 度 达 到 (基 准+20)℃ 时 ,生 成 油 的 芳 烃 含 量 变 化 趋 势 趋 于 平 缓 ,而 溴 指 数 降 低 趋 势 依 然 明 显 ;当 反 应 温 度 达 到(基 准 +60)℃ 时 ,生 成 油 的 芳 烃 质 量 分 数 降 低 到 0.022% ,此 后 再 升 高 反 应 温 度 ,生 成 油 芳 烃 含量 无 变 化 ,因 此 ,选 择 最 佳 反 应 温 度 为 (基 准 + 60)℃ 。

1 实 验

11 原 料 油 柴油原料为取自山东某炼油厂的轻柴油馏分,

其主要组成和 性质 见 表 1。由 表 1 可 见,该 柴 油 的 硫 、氮 含 量 较 低 ,芳 烃 质 量 分 数 为 21.7% ,以 单 环 芳 烃和双环芳烃为主,是生产轻质白油的良好原料。

表 1 柴 油 原 料 的 主 要 组 成 和 性 质

摘 要:介绍了中国石化大连石油化工研究院开发 的 柴 油 高 压 加 氢 工 艺 生 产 轻 质 白 油 技 术。 试 验 以 柴 油 为 原 料,在 小型高压加氢反应装置上生产低硫、低芳烃的轻质白油,并 在 山 东 某 炼 油 厂 进 行 工 业 应 用。 工 业 应 用 结 果 表 明,在 氢 分 压

3.168

族 组 成 (狑),%

链烷烃

40.3

环烷烃

38.0

芳烃

21.7

单 环?双 环?三 环

15.1?5.3?1.3

收 稿 日 期 :20180426;修 改 稿 收 到 日 期 :20180903。 作者简介:孙鹏,硕士,主 要 从 事 特 种 油 品 和 煤 焦 油 加 氢 工 艺

柴油加氢工艺流程

柴油加氢工艺流程

概述

柴油加氢是一种重要的燃料精制工艺,通过加氢反应将柴油中的不饱和烃和有

害杂质转化为饱和烃,提高柴油的燃烧性能和清洁度。

本文将介绍柴油加氢工艺的流程及其原理。

工艺流程

原料准备

1.柴油进料

–原料柴油需提前进行预处理,去除水分、固体杂质和硫等杂质。

2.氢气供应

–大量的高纯度氢气是柴油加氢反应中不可或缺的反应气体。

加氢反应器

1.加氢反应器

–将预处理后的柴油和高纯度氢气送入加氢反应器进行反应。

2.催化剂

–通常使用铑、钼等金属催化剂催化反应,将柴油中的不饱和烃加氢成为饱和烃。

催化剂再生

1.再生装置

–催化剂在反应中会因为积聚杂质而失活,需定期送入再生装置进行再生处理。

产品分离

1.产品分离装置

–将加氢反应得到的产品分离出来,其中包括提炼后的高品质柴油及产生的废弃物。

产品处理

1.柴油处理

–对提炼出的高品质柴油进行后续处理,以满足燃料标准和市场需求。

原理解析

柴油加氢工艺利用氢气在催化剂的作用下,将柴油中的不饱和烃和杂质加氢转化为饱和烃。

这一过程中,发生了加氢裂解、加氢饱和等一系列反应,最终得到更高品质的柴油产品。

结语

柴油加氢工艺是一项重要的能源精制技朧,通过对原料柴油进行加氢处理,可以得到更高品质的柴油产品。

随着环保意识的提升,柴油加氢工艺在提高柴油清洁度和燃烧性能方面具有重要意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第43卷第1 2期 2014年12月 当 代 化 工

Contemporary Chemica]Industry Vo1.43.No.1 2

December,201 4

毕产 I 清洁 柴油的液相循环加氢技术的工业应用 宋永一 (I.中国石化抚顺石油化工研究院,辽宁 ,李韬 ,牛世坤 ,方向晨

抚顺l13001; 2.中国石油化工股份有限公司天津分公司,天津300271)

摘 要: SRH柴油液相循环加氢技术是以利用油品中的溶解氢来满足加氢反应的需要,以油品中氢浓度 的变化作为反应的推动力。该技术催化剂床层处于液相中、接近等温操作,反应效率高、产品收率高;高压设 备少,热量损失小,装置投资和操作费用均低。工业应用结果证明,SRH液相循环加氢技术以直馏柴油为原料, 在反应器入口压力9.0 10.0 MPa、新鲜料体积空速1.4~2.0 h~、循环比1.5~2.0、反应器入口温度350~360℃ 等T艺条件下,可以生产满足国Ⅳ排放标准清洁柴油质量要求,适当提高反应器入口温度,柴油产品主要指标 满足国V排放标准清洁柴油质量要求;处理低硫含量的直馏柴油和焦化柴油的混合油,在反应压力9.0 MPa、 新鲜料体积空速2.0 h一、循环比2.5、反应器入口温度370℃等条件下,柴油产品硫含量等主要指标满足国Ⅳ 排放标准清洁柴油质量要求。同时工业装置长期稳定运行表明SRH液相循环加氢技术和关键设备成熟可靠。 关键词:加氢;液相循环;溶解氢;清洁柴油;催化剂 中图分类号:TE 624 文献标识码: A 文章编号: 1671—0460(2014)12—2582—03

Commercial Application of SRH Liquid Products Recycling Hydr0genati0n Technology in Producing Clean Diesel

SONG Yong-yi ,LITao ,NIUShi—kun ,FANGXiang-chen (1.Fushun Research Institute ofPetroleum and Petrochemicals,Liaoning Fushun 1 13001,China 2.Sinopec Tianjin Company,Tianjin 30027 1,China)

Abstract:SRH liquid products recycling hydrogenation technology is to use dissolved hydrogen concentration change in the oi1 as the driving force for the reaction.to meet the hydrogenation reaction requirements.SRH technology has some advantages as follows:catalyst is enwrapped in the liquid phase and close to isotherm operation,SO high reaction efficiency can be gained as well as high product yield;there are fewer high pressure devices and less heat loss; investments and operating costs are lOW.The commercial application results show that:when SRH technology iS applied.the feed of SRGO diesel can be processed to stably produce clean diese1 with sulfur content meeting Guo.1V and Guo—V standard at reactor inlet pressure of9.0-10.0 MPa.flesh feed LHSV of 1.4-2.0 h‘。.recycle oil ratio 1.5-2.0 and reactor inlet temp.of 350-360℃.etc.The clean diesel with sulfur content meeting Guo—V standard can be produced with feed blended wim SRGO and coker diesel under the conditions of reactor inlet pressure of 9.0 MPa. flesh feed LHSV of 2.0 h~,recycle oil ratio 2.5,and reactor inlet temp.of 370℃,etc.Meanwhile,the commercial unit run with long period shows that:SRH technology and key equipments are mature and credible. Key words:Hydrogenation;Liquid recycling;Dissolved hydrogen;Clean diesel;Catalyst

中国炼油企业普遍存在加氢能力不足、加氢装 置投资成本及操作费用较高的缺陷。面对柴油产 品质量升级,需要投入大量的资金新建或者改造 柴油加氢装置。传统的滴流床加氢工艺需要在一 定的氢分压下维持较高的氢油体积比,循环氢压 缩机的投资占整个加氢装置成本的比例较高,氢 气换热系统能耗较大,如果能够将加氢处理过程 中的氢气流量减小并省去氢气循环系统和循环氢 压缩机,可以为企业节省投资,为清洁燃料生产 降低成本…。因此,如何在最少投资和降低操作费 用的条件下,开发装置投资低、操作费用低的柴 油深度加氢技术非常必要。 为了提高我国石油炼制加氢技术水平,中国石 化抚顺石油化工研究院(FRIPP)和中国石化洛阳 工程公司(LPEC)合作开发了依靠液相产品循环携 带进反应系统的溶解氢作为加氢反应所需要氢气的 SRH液相循环加氢技术 ,并成功工业化。

基金项目: 中国石油化工股份有限公司基金项目,项目号:120082。 收稿日期:2014-10一ll

作者简介: 宋永一(1972一),男,辽宁营口人,教授级高工,1996年毕业于天津大学化学工程与工艺专业,研究方向:从事石油炼制加氢技术 研发工作。E-mail:songyongyi.fshy@sinopec.com。 第43卷第12期 宋永一,等:生产清洁柴油的液相循环加氢技术的工业应用 2583 1 SRH液相循环加氢技术的优势分析 功,初期以直馏柴油为原料,生产国Ⅳ、国V标准

一般来说,加氢脱硫的反应速率除了与有机硫 化物的浓度有关系外,还受催化剂的润湿状况、反 应器系统中的有机氮化物和H s浓度等因素的影响 [3-7]。影响催化剂润湿因子的主要因素是反应器中液

体的流速,气体和液体流速的比(氢油比)。液体流 速增加增强催化剂润湿效果,而氢油比过大降低催 化剂的润湿效果,从而对润湿因子有负的影响。 SRH液相循环加氢技术的氢气溶解在原料油 里,而原料油又浸泡整个催化剂床层,因此,催化 剂润湿因子高。 有机氮化物是加氢催化剂的毒物,对加氢脱 氮、加氢脱硫和加氢脱芳反应有明显的抑止作用 。 而SRH液相循环加氢技术通过加氢产物循环将大 大稀释原料中的杂质含量,有利于发挥催化剂的性 能。 加氢脱硫副产物H:s对加氢脱硫反应、加氢脱 氮和加氢脱芳反应也有明显的抑止作用 ’ 。SRH液 相循环加氢技术反应器流出物携带出大量的HzS, 因此,反应系统内HzS浓度基本保持不变。 总之,液相循环加氢技术不但解决了传统滴流 床加氢技术动力消耗大和投资高的问题,而且工艺 流程简化,取消了循环氢压缩机系统、高压换热器、 高压空冷器、高压分离器和循环氢脱硫塔等,系统 热量损失小,装置能耗低,投资费用和操作费用均 低,是低成本实现油品质量升级的较好技术。

2 SRH液相循环加氢技术工业应用 SRH液相循环加氢技术自2009年6月在中国 石化A炼厂将原有一套旧装置改造为20万t/a柴油 液相循环加氢工业试验装置,该装置长期稳定运行 表明SRH液相循环加氢技术和关键设备成熟可靠, 同时在装置建设投资和操作费用等方面具有明显竞 争优势。 201 1年以来,SRH液相循环加氢技术先后在中 国石化B炼厂新建150万妇柴油加氢、C炼厂新建 200万 柴油加氢及D炼厂新建100万妇柴油加氢 等装置工业应用,均取得了较好的应用效果。 2.1 在B炼厂生产国IV、国V标准清洁柴油的工 业应用 中国石化B炼厂150万t/a柴油液相循环加氢 装置设计以直馏柴油和焦化柴油的混合油(比例为 85%:15%)为原料,采用FHUDS一2催化剂,经过 加氢脱硫、脱氮,生产硫含量小于50 g/g的精制 柴油和部分稳定汽油。装置于2012年初一次开汽成

清洁柴油,初期运行结果见表1。由于受全厂氢气 平衡和原料的影响,装置于1月18日停工待料,8 月26日,该装置在新建的120万t,a连续重整装置 投产后,再次开工,并于8月27 13顺利产出合格产 品,装置开车成功。2012年底进行了以直馏柴油和 焦化柴油为原料,生产国Ⅳ标准清洁柴油的活性标 定,标定结果见表2。 表1 B炼厂SRH柴油加氢装置初期应用结果 Table 1 The commercial initial stage results of SRH unit in B refinery

表1初期运行结果表明,处理硫含量为3 670  ̄tg/g、氮含量为163 g/g的直馏柴油,在反应器入 口压力9.0 MPa、新鲜料体积空速1.4 h~、循环比 1.5、在反应器入口温度350 ̄C等条件下,柴油产品 硫含量为39.0 g,g、十六烷指数49.5,主要指标满 足国Ⅳ排放标准清洁柴油质量要求;在反应器入口 温度357 oC等条件下,柴油产品硫含量为8.0 g/g、 十六烷指数49.5,主要指标满足国V排放标准清洁 柴油质量要求。 表2工业装置标定结果表明,处理硫含量为 3 070 lag/g、氮含量高达517 g,g的含质量分数85% 的直馏柴油和15%焦化柴油的混合油,在反应器入 口压力9.0 MPa、新鲜料体积空速2.0 h 、循环比 2.5:1、在反应器入口温度370℃等条件下,柴油产 品硫含量为38.0 P.g/g、十六烷指数49.9,主要指标 满足国Ⅳ排放标准清洁柴油质量要求。 2.2在C炼厂生产国Iv和国V标准柴油工业应用 中国石化C炼厂200万 柴油液相循环加氢 装置设计以直馏柴油为原料,采用FHUDS一2催化 剂,生产硫含量<50 ̄tg/g的精制柴油和部分石脑油, 于2013年5月20日一次开工成功。装置初期以直 馏柴油为原料,在反应压力10.4 MPa、反应器入口