钢板风管板材厚度及支架间距表

中央空调安装工程、通风系统施工方案

中央空调安装工程、通风系统施工方案第一节通风系统安装一、风管制作:1、本工程通风、空调风管主要采用镀锌钢板制作,风管加工均为机械化加工。

根据施工情况,我施工单位拟在本工程中采用共板法兰式镀锌钢板风管,安装方便。

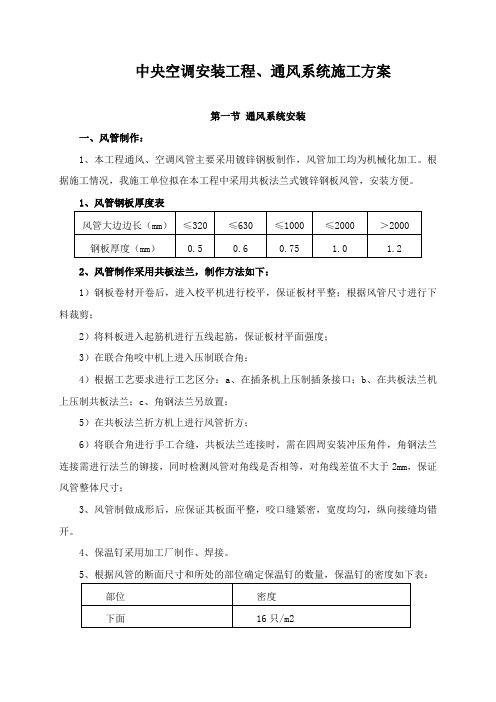

1、风管钢板厚度表2、风管制作采用共板法兰,制作方法如下:1)钢板卷材开卷后,进入校平机进行校平,保证板材平整;根据风管尺寸进行下料裁剪;2)将料板进入起筋机进行五线起筋,保证板材平面强度;3)在联合角咬中机上进入压制联合角;4)根据工艺要求进行工艺区分:a、在插条机上压制插条接口;b、在共板法兰机上压制共板法兰;c、角钢法兰另放置;5)在共板法兰折方机上进行风管折方;6)将联合角进行手工合缝,共板法兰连接时,需在四周安装冲压角件,角钢法兰连接需进行法兰的铆接,同时检测风管对角线是否相等,对角线差值不大于2mm,保证风管整体尺寸;3、风管制做成形后,应保证其板面平整,咬口缝紧密,宽度均匀,纵向接缝均错开。

4、保温钉采用加工厂制作、焊接。

5、根据风管的断面尺寸和所处的部位确定保温钉的数量,保温钉的密度如下表:6、风管制成后,按系统喷写编号,并按系统标注序号放置,现场搬运时小心轻放,排列整齐有序,不得破坏镀锌层。

(3)风管的安装A、风管支吊架的制作和安装a、采用钢制膨胀螺栓固定。

b、吊架的吊杆应平直,螺纹应完整、光洁。

吊杆拼接宜采用搭接,搭接长度不应少于吊杆直径的6倍,并应在两侧焊接。

c、支吊架上的螺孔应采用机械加工(电钻),不得用气割开孔。

d、矩形风管抱箍支架应紧贴风管,折角应平直,连接处应留有螺栓收紧的距离。

e、靠墙或靠柱安装的水平风管宜用悬臂支架或有斜撑支架,不靠墙、柱的水平风管安装宜采用托底吊架。

f、风管安装时应及时进行支吊架的固定和调整,其位置应正确,受力应均匀。

g、支吊架不得设置在风口,阀门,检查门及自控机构处,吊杆不宜直接固定在法兰上。

h、风管支吊架的间距,符合下列规定:h.1、风管水平安装,长边尺寸小于400mm,间距不应大于4m,大于或等于400mm,不应大于3m。

通风空调采暖工程安装施工方案与技术措施

通风空调采暖工程安装施工方案与技术措施1.风管制作与安装(1)镀锌钢板风管①风管镀锌铁皮标准风管采用的板材厚度及连接方法按下表采用。

风管采用的板材厚度及连接方法②矩形风管的制作(法兰连接)对风管的咬口形式选择:风管板材的拼接咬口和圆形风管的闭合咬口采用单咬口,矩形风管或配件的四角组合采用联合角咬口,圆形风管组合采用立咬口。

风管咬口缝结合要紧密,咬缝宽度要均匀,操作时,用力均匀,不宜过重,不能出现有半咬口或胀裂现象。

风管加固:矩形风管边长大于630mm、保温风管边长大于800mm 时,并且风管管段长度大于1250mm时或低压风管单边平面积大于1.2m2、中、高压风管大于1.0m2,均应对风管进行加固。

对边长小于或等于800mm的风管可采用楞筋加固。

对于中压系统的风管,必须采用加固框或大边加角钢进行加固。

法兰加工:矩形风管法兰加工采用现场制作模具法加工,圆形风管法兰采用法兰卷圆机加工。

法兰制作时,平面度的允许偏差为2mm。

矩形法兰两对角线之差不应大于3mm。

风管与法兰连接的翻边应平整、宽度应一致,不得小于6mm,且不得有开裂与孔洞。

矩形风管法兰加工:法兰的角钢下料时应注意使焊成后的法兰内径不能小于风管的外径。

下料调直后放在相应的模具上卡紧固定、焊接、打眼。

法兰螺孔间距必须均匀,同规格法兰要具有互换性。

圆形法兰加工:先将整根角钢或扁钢放在法兰卷圆机上按所需法兰直径调整机械的可调零件,卷成螺旋状然后取下;将卷好后的型钢划线割开,逐个放在平台上找平找正;调整后的法兰进行焊接、冲孔;在连接法兰铆钉时,必须使铆钉中心线垂直于板面,让铆钉头把板材压紧,使板缝密合并且保证铆钉排列整齐、均匀。

风管与法兰连接的翻边宽度不小于6mm,翻边均匀平整,紧贴法兰。

翻边不得遮住螺孔,四角必须铲平,不能出现豁口,以免漏风。

③风管制作完毕后,组织专人对其外观、尺寸等参数进行检查,严防不合格品流入下道工序。

检查合格后,清理干净,按系统分别编号并妥善保管。

风管及部件安装施工技术

风管安装工艺流程:风管安装技术要求:1、风管与法兰连接前,应检查风管的外径或外边长和法兰内边尺寸的偏差是否符合要求。

连接时,必须使法兰平面与风管同心线保持垂直。

2、风管系统安装前,应进一步核实风管及部件的标高是否与设计图纸相符,同时密切跟踪现场变化,一旦现场出现管线冲突等情况应及时与专业工程师联系。

3、风管安装前先用激光定位仪确定吊杆位置,使用该仪器只做一条中线定位,吊杆按风管中心线对称安装,保温风管两吊杆之间的间距比风管规格大120mm(吊杆离风管边沿60mm),不保温风管两吊杆之间的间距比风管规格大60mm(吊杆离风管边沿30mm),注意风口位置不能在法兰处。

4、风管安装时,必须保持风管中心线的水平,安装一段风管后使用水平尺测量水平。

风管安装的水平度允许偏差每米不应大于3mm,总偏差不应大于20mm。

5、风管安装时,支、吊、托架不能设置在风口、法兰等部位处。

矩形保温风管不能直接与支、吊、托架接触,应垫上垫木,垫木的厚度与保温层厚度相当。

支吊架与相关附件(垫木等)要作相关防腐处理(注意垫木端头防腐)。

6、安装立管用线锤吊正,保证风管的垂直度。

7、连接法兰的螺母应在同一侧,连接螺栓应为镀锌螺栓,同时必须配备相应的垫片和弹簧垫圈,法兰垫片不应凸入风管内壁,也不应凸出法兰外。

8、使用倒链起吊风管,要求:①风管下不能站人,由专业人员指挥②固定点要牢固。

9、风管法兰不能在墙体内部。

10、风管支吊架生根采用[8镀锌槽钢,长度为80mm。

11、风管吊装前,应做漏光试验对风管密封性检查,方法:①对于大型人员便于进入风管,连接一段风管后,两端用地毯或木板封住后,在风管外部用强光源照射,检查人员在风管内部对风管法兰连接部位以及风管咬口部位进行检查:验收要求:对低压系统,每10米接缝不超过2个漏光点,每100米不超过16个漏光点,严禁条形漏光点;对中压系统,每10米接缝不超过1个漏光点,每100米不超过8个漏光点,严禁条形漏光点②对于小系统风管,在保证外部环境黑暗的条件下,用36V的带保护罩低压照明由风管内部一端缓缓拉至风管另一端,检查漏光点,验收标准同上。

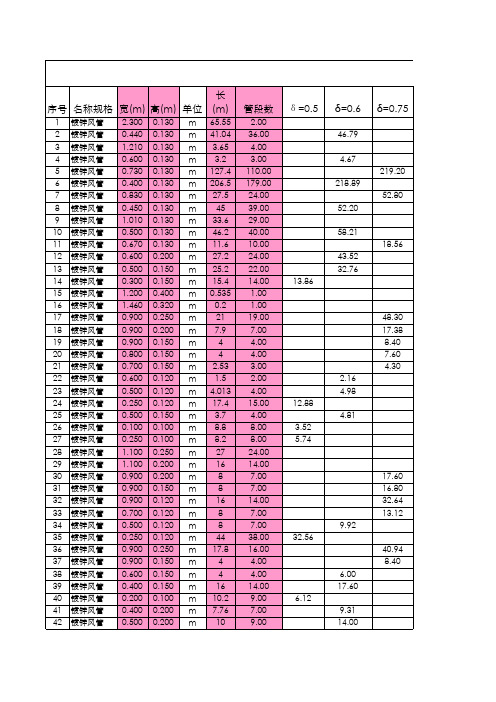

风管面积厚度速算表

45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60

镀锌风管 镀锌风管 镀锌风管 镀锌风管 镀锌风管 镀锌风管 镀锌风管 镀锌风管 镀锌风管 镀锌风管 镀锌风管 镀锌风管 镀锌风管 镀锌风管 镀锌风管

0.900 0.200 0.250 0.400 0.400 0.800 0.500 0.400 0.800 0.600 0.400 0.400 0.200

292.80 0.00 0.00 0.00 0.00 28.08 0.00 0.00 37.44 0.00 0.00 0.00 0.00 0.00 0.00

203.31

318.57

390

495

246.44

152.43

52.88

3213.84

1911.12

书

法兰40*4 加筋25*3 铆钉4*8 海棉胶带 组合膨胀8# 组合膨胀10# 螺母8# 螺母10#

318.57 9.78 0 12 0 14 0 12 0 12 0 13 0 15 13 10 0 0 0 0 0 0 0 14 13 9 13 7 9 0 0 0 0 0 0 13 9 0 0 14 12 8 12 14 15 0 37 0 22 0 16 0 17 0 20 0 15 0 0 0 26 28 20 19 18 17 16 0 0 0 0 0 0 22 22 19 18 18 15 0 0 20 18 0 0 0 0 0 0 17 0.00 7.66 0.00 0.77 0.00 35.79 0.00 8.55 0.00 9.55 0.00 6.53 5.21 2.16 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.36 0.83 2.15 0.76 0.65 1.01 0.00 0.00 0.00 0.00 0.00 0.00 1.65 5.43 0.00 0.00 0.96 2.77 1.09 1.35 2.07 128.88 0.00 0.00 0.00 1.62 0.00 36.11 0.00 8.71 0.00 12.66 0.00 3.05 0.00 0.00 0.00 0.24 0.11 7.14 2.69 1.36 1.23 0.69 0.00 0.00 0.00 0.00 0.00 0.00 10.98 6.51 2.72 2.72 5.44 2.19 0.00 0.00 6.05 1.36 0.00 0.00 0.00 0.00 0.00 0.00 10.90 52.88 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 96.48 0.00 9.96 0.00 451.08 0.00 106.08 0.00 116.80 0.00 86.40 66.00 30.80 0.00 0.00 0.00 0.00 0.00 0.00 0.00 6.56 11.52 28.20 12.00 9.60 14.40 0.00 0.00 0.00 0.00 0.00 0.00 20.16 71.44 0.00 0.00 13.60 36.40 14.40 19.60 28.80 1666.80 0.00 0.00 0.00 23.36 0.00 431.20 0.00 103.68 0.00 146.16 0.00 36.80 0.00 0.00 0.00 6.88 7.60 96.52 34.16 18.72 17.12 11.64 0.00 0.00 0.00 0.00 0.00 0.00 141.12 79.52 34.16 32.76 63.84 26.32 0.00 0.00 81.28 18.72 0.00 0.00 0.00 0.00 0.00 0.00 141.24

风管板材厚度和法兰规格

风管板材厚度和法兰规格4.1.6 镀锌钢板及各类含有复合保护层的钢板,应采用咬口连接或铆接,不得采用影响其保护层防腐性能的焊接连接方法。

4.1.7 风管的密封,应以板材连接的密封为主,可采用密封胶嵌缝和其他方法密封。

密封胶性能应符合使用环境的要求,密封面宜设在风管的正压侧。

4.2 主控项目4.2.1 金属风管的材料品种、规格、性能与厚度等应符合设计和现行国家产品标准的规定。

当设计无规定时,应按本规范执行。

钢板或镀锌钢板的厚度不得小于表4.2.1-1的规定;不锈钢板的厚度不得小于表4.2.1-2的规定;铝板的厚度不得小于表4.2.1-3的规定。

表4.2.1-1 钢板风管板材厚度(㎜)表4.2.1-2 高、中、低压系统不锈钢板风管板材厚度(㎜)表4.2.1-3 中、低压系统铝板风管板材厚度(㎜)检查数量:按材料与风管加工批数量抽查10%,不得少于5件。

检查方法:查验材料质量合格证明文件、性能检测报告,尺量、观察检查。

4.2.2 非金属风管的材料品种、规格、性能与厚度等应符合设计和现行国家产品标准的规定。

当设计无规定时,应按本规范执行。

硬聚氯乙烯风管板材的厚度,不得小于表4.2.2-1或表4.2.2-2的规定;有机玻璃钢风管板材的厚度,不得小于表4.2.2-3的规定;无机玻璃钢风管板材的厚度应符合表4.2.2-4的规定,相应的玻璃布层数不应少于表4.2.2-5的规定,其表面不得出现返卤或严重泛霜。

用于高压风管系统的非金属风管厚度应按设计规定。

金属风管法兰材料规格不应小于表4.2.6-1或表4.2.6-2的规定。

无法兰连接风管的薄钢板法兰高度应参照金属法兰风管的规定执行。

检查数量:按加工批数量抽查5%,不得少于5件。

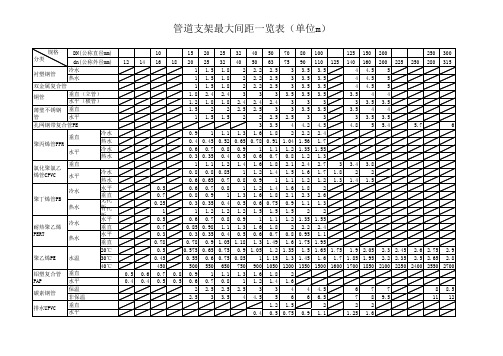

管道支架间距规范

4 6 0.9

4.5 6.5 2 1.1

6 7 2 1.25

7 8 2 1.6

7 9.5

8 11

8.5 12

管道支架间距

1、钢管管道支架最大间距 钢管管道支架间距无设计要求时,可参照下表: 钢管管道支架最大间距(m) 公称直径(mm) 15 20 25 32 40 50 70 80 支架的 保温管 1.5 2 2 2.5 3 3 4 4 最大间距 不保温管 2.5 3 3.5 4 4.5 5 6 6 2、塑料排水横管支架间距 塑料排水横管支架间距无设计要求时,可参照下表: 塑料排水横管支架间距(m) 公称直径 50 75 100 (mm) 支架间距 0.6 0.8 1 3、地沟内管道支架间距 地沟内管道支架间距无设计要求时,可参照下表: 地沟内管道支架最大间距(m) 公称直径(mm) 15 20 25 32 40 50 70 80 100 125 150 200 支架的 保温管 2.5 2.5 3 3 3.5 3.5 4.5 4.5 5 5.5 5.5 6 最大间距 不保温管 2 2 2.5 2.5 3 3.5 4 4 4.5 5 5.5 5.5

管道支架最大间距一览表(单位m)

规格 分类 衬塑钢管 双金属复合管 垂直(立管) 水平(横管) 薄璧不锈钢 垂直 管 水平 孔网钢带复合管PE 冷水 垂直 热水 聚丙烯管PPR 冷水 水平 热水 垂直 氯化聚氯乙 冷水 烯管CPVC 水平 热水 水平 冷水 垂直 聚丁烯管PB 无托 热水 板 有托 板 水平 冷水 垂直 耐热聚乙烯 PERT 水平 热水 垂直 20℃ 聚乙烯PE 水温 30℃ 40℃ 铝塑复合管 垂直 PAP 水平 保温 碳素钢管 非保温 垂直 排水UPVC 水平 铜管 DN(公称直径mm) dn(公称外径mm) 冷水 热水 12 14 10 16 18 15 20 1 1 1 1.8 1.2 1.5 1 0.9 0.4 0.6 0.3 1 0.8 0.6 0.6 0.8 0.3 1 0.6 0.85 0.3 0.78 0.575 0.55 500 0.8 0.9 0.5 0.6 2 2.5 20 25 1.5 1.5 1.5 2.4 1.8 2 1.5 1 0.45 0.7 0.35 1.1 0.8 0.65 0.7 0.9 0.35 1.2 0.7 0.98 0.35 0.9 0.65 0.6 550 1 0.7 2.5 3 25 32 1.8 1.8 1.8 2.4 1.8 2 1.5 32 40 2 2 2 3 2.4 2.5 2 40 50 2.2 2.2 2.2 3 2.4 2.5 2 3 1.6 0.78 1 0.6 1.6 1.2 0.9 1.2 1.6 0.6 1.5 1 1.6 0.6 1.3 1.05 1 900 1.6 1.2 3 4.5 50 63 70 75 3 3 3 3.5 3 3 2.5 4 2 1.04 1.2 0.8 2.1 1.5 1.1 1.6 2.1 0.9 1.5 1.2 2 0.8 1.6 1.35 1.3 1200 2 1.6 4 6 1.5 0.75 80 90 3.5 3.5 3.5 3.5 3 3.5 3 4.2 2.2 1.56 1.35 1.2 2.4 1.6 1.2 1.8 2.3 1.1 2 1.35 2.2 0.95 1.75 1.5 1.45 1350 100 110 125 125 140 150 160 200 200 225 250 250 280 300 315

风管及支吊架计算表个人根据规范统计

GB50243-2016风管支吊架安装应符合下列规定金属风管水平安装,直径或边长小于等于400mm时,支吊架间距不应大于4m;大于400mm时间距不应大薄钢板法兰风管的支吊架间距不应大于3m。

垂直安装时应至少设置两个固定点,间距不大于4m。

支吊架离风口和分支管的距离不宜小于200mm。

悬吊的水平主干风管长度大于20m时应设置防晃支架或防止或防止摆动的固定点。

边长(直径)>1250mm的弯头、三通等部位应设置单独支吊架可伸缩金属或非金属柔性风管的长度不宜>2m。

柔性风管支吊架的间距不应>1500mm。

非金属风管垂直安装时支架间距不应大于3m。

直径或边长≥630mm的防火阀应设独立支吊架、消声器及静压箱应设置独立支吊架。

空调制冷剂管道、管件应符合:连接制冷机的吸排气管道应设置独立支架;管径≤40mm的铜管道在于阀门管道穿越墙体或楼板处应设置钢套管。

金属管道当设备安装在减震基座上时,独立支架的固定点应为减震基座冷热媒水、冷却水系统管道机房内总、干管的支吊架应采用承重防晃管架。

与设备相连的管架应采取处及长度每隔15m处设置承重防晃支吊架。

竖井内的立管应每两层或三层设置滑动支架。

注:1.适用于工作温度不大于2.0MP,保温材料密度不大于200kg/m3的管道系统2.洁净区(室内)应采用镀锌或其他防腐措施的支吊架3.>300的管道可参考300的管道应大于4m;大于400mm时间距不应大于3m。

螺旋风管的支吊架间距可为5m与3.75m。

置两个固定点,间距不大于4m。

摆动的固定点。

的间距不应>1500mm。

设置独立支吊架。

支架;管径≤40mm的铜管道在于阀门连接处应设置支架。

水平管道支架的间距不应大于1.5m,垂直管道不应大于2m。

注:1.支吊架不得支撑在接头上2.水平管的任何两个接头之间应设置支吊架防晃管架。

与设备相连的管架应采取防晃措施。

当水平支管的管架采用单吊杆时,应在系统管道的起始点、阀门、三通、弯头m3的管道系统管道不应大于2m。

通风防排烟施工技术要求-现场交底

通风系统施工技术规范要求防排烟系统一、镀锌钢板厚度选择防排烟系统PPY(排风兼排烟)、PY(排烟)、JY(加压送风)系统属于高压系统,按照高压风管选择铁皮厚度,采用角钢法兰;剩余S(送风)、B(补风)、SB(送风兼补风)、P(排风)系统属于中低压系统,按照中低压系统选择铁皮厚度,采用共板法兰。

二、风管角钢法兰与螺栓选择三、中、低压系统风管法兰的螺栓及铆钉孔的孔距不得大于150mm,高压系统风管不得大于100mm,矩形风管法兰的四角部位应设有螺孔,法兰焊接要牢固,焊缝处不得设螺孔,螺孔距必须具备互换性。

制作法兰时,为保证法兰之间的互换性,在打法兰连接螺栓孔时应先量尺寸划线定点,然后用尖冲打上小点,再用台钻钻螺栓孔或者直接使用冲床批量生产穿孔法兰。

四、风管与法兰采用铆接连接时,铆接应牢固,不应有脱铆和漏铆现象;翻边应平整、紧贴法兰,宽度应一致,且不应小于6mm。

五、风管加固:矩形风管的边长大于630mm,或矩形保温风管边长大于800mm,管段长度大于1250mm;或低压风管单边平面面积大于1.2㎡,中、高压风管大于1㎡,均应有加固措施。

六、法兰风管连接垫料:采用油浸石棉垫,垫片厚度不应小于3mm,垫片不应凸入管内,且不宜突出法兰外,垫片双面刷胶与角钢法兰粘接,垫片接口不交叉,垫片接头位置有缝隙采用耐候胶填充;风管法兰四角位置及拼缝边采用耐候胶填充。

七、风管支、吊架安装规范1、金属风管水平安装,直径或边长小于等于400mm时,支、吊架间距不应小于4m,大于400mm时,间距不应大于3m;薄钢板法兰风管的支、吊架间距不应大于3m,正常设置在2.5m一副支、吊架。

2、垂直安装时,支架间距不应大于4m。

3、边长或直径大于1250mm的弯头、三通等部位应设置单独的支、吊架。

4、悬吊的水平主、干风管直线长度大于20m时,应设置防晃支架。

5、风管吊装的吊耳采用成品镀锌槽钢头,槽钢头朝向一致。

八、风管支、吊架选型b≤630------------角钢40/吊筋Φ8丝杆630<b<1000---------角钢40/吊筋Φ10丝杆1000≤b≤1500--------角钢40/吊筋Φ10丝杆1500<b<2400--------槽钢或者角钢50/吊筋Φ10丝杆2400≤b≤4000--------槽钢63/吊筋Φ12丝杆丝杆与角钢横担连接处采用双螺母加垫片,丝杆不得突出横担下口。

水平金属风管支架重量计算表

水平金属风管支架重量计算表使用说明计算表水平安装金属矩形风管的吊架重量计算表序号风管宽度(mm)吊杆直径吊杆理论重量(kg/m)吊架规格吊架理论重量(kg/m)风管宽度(mm)保温厚度(mm)安装高度(mm)风管长度(m)吊架间距(m)单个支架重量(kg)吊架总重(kg)宽≤400φ8∠25x3400<宽≤1250∠30x31250<宽≤2000φ10∠40x42000<宽≤2500∠50x5注:在黄色区域输入相应数值即可得到支架重量。

使用说明编制依据:通风与空调工程施工规范GB50738-2011。

水平安装金属矩形风管的吊架型钢按下表中角钢的最小规格:水平吊架的宽度=风管宽度(m)+2保温厚度(m)+0.052(m)。

吊架间距按下表中最大间距:风管与吊杆之间间距为0,不考虑预留。

规范中有预留100mm~150mm,具体以实际施工为准。

.00.00.00.00.00.00.00.00.00 00.00 0.00 000.00 00.00 .00.00 0.00 .00.00.00.00.00 00.00 0.00 000.00 00.00 .00.00 0.00 .00.00.00.00.00000.00 0.00 000.00 00.00 .00.00 0.00 .00.00.00 000.00 0.00 000.00 00.00.00 00.00 .00.00.00 000.00 0.00 000.00 00.00 .00 0.00 00.00。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中低压风管高压风管

D(b)≤3200.5mm0.75mm0.5mm1.5mm#26

320<D(b)≤4500.75mm0.6mm1.5mm

450<D(b)≤6300.75mm0.75mm2.0mm

630<D(b)≤10000.75mm1.0mm0.75mm2.0mm#22

1000<D(b)≤12501.0mm1.0mm2.0mm

1250<D(b)≤20001.2mm1.2mm

2000<D(b)≤40001.2mm按设计按设计#18

2、螺旋风管的支吊架间距可分别延长至5米和3.75米。

2、500<P≤1500Pa 中压系统 接缝和接管处增加密封措施

1.0mm圆形风管3、薄钢板法兰风管,支吊架间距不应大于3米。4、风管垂直安装,间距不应大于4米,单根直管至少应有2个固定点。3、P>1500Pa 高压系统 接缝和接管处均应采取密封措施4、排烟系统风管钢板厚度可按高压系统风管支吊架的安装应符合下列规定:1、风管水平安装,长边尺寸b(D)≤400mm,间距不应大于4米,b>400mm,间距不大于3米。钢板风管板材厚度及支架间距1、P≤500Pa 低压系统 接缝和接管处严密风管长边尺寸或直径(mm)矩形风管0.6mm除尘系统按设计铁皮藩数#24#20