转盘设计计算书

浓缩转轮+RCO工艺计算书

一、设计条件某汽车制造企业在喷涂工序产生工艺废气,主要污染物为漆雾、二甲苯、VOCs等,排放量为73万m3/h,具体详见表:根据《环境空气质量标准》(GB3095-2012),环境空气功能区分为二类:一类区为自然保护区、风景名胜区和其他需要特殊保护的区域;二类区为居住区、商业交通居民混合区、文化区、工业区和农村地区。

假设该工厂位于二类区,根据《大气污染物综合排放标准》(GB16297-1996),其排放要求为:本计算书以附件工艺图为计算前提,进行下述设备的选型计算:(1)漆雾处理装置、(2)浓缩转轮、(3)RCO、(4)混合换热器、(5)主风机、(6)RCO风机二、装置计算2.1 漆雾处理装置漆雾处理装置由玻璃纤维棉及装置框架组成,玻璃纤维棉由高强度的连续单丝玻璃纤维组成,呈递增结构,捕捉率高、漆雾隔离效果好、压缩性能好,能保持其外型不变,其过滤纤维空间结构利于储存漆雾灰尘,具弹性、低压损,对漆雾有较佳的捕集效滤。

玻璃纤维棉捕集来自喷涂工序的过量油漆(即漆雾),避免影响后续的废气处理装置。

通过咨询某玻璃纤维棉供应商,获得其产品参数:为保证漆雾处理效果,本方案选择LH/PA-100型号,设计参数如下:因处理风量较大,设计4套漆雾处理装置,进行并联设置,如示意图所示:则每套漆雾处理装置的处理风量为:Q=7300004m3/ℎ=182500m3/ℎ根据单套漆雾处理装置的风量及设计过滤风速,每套漆雾处理装置的过滤面积为:A=1825000.8×3600m2=63.37m2根据该过滤面积,设置漆雾处理装置长度为10米,则宽度为:d=63.3710m=6.337m对数据进行化整,取d=6.4m。

同时,为保证漆雾处理效果,避免影响后端浓缩转轮的使用性能,采用玻璃纤维棉供应商的建议,设置两层漆雾过滤,装置结构示意图如下:为保证设备能装入两层100mm厚度的过滤层,同时留有检修孔等,设置漆雾处理装置高度为1.5m.漆雾处理装置阻力为:P=2层×(20~220)Pa/层=(40~440)Pa漆雾浓度为4.07mg/m3,则单套漆雾处理装置每小时处理漆雾量为:M=182500×4.071000000=0.74kg/ℎ根据玻璃纤维棉供应商提供的参数,取其容漆雾量为4.5kg/m2,则玻璃纤维棉更换周期为:W=0.74kg/ℎ4.5kg/m2=0.16m2/ℎ根据《环保装置设计手册—大气污染控制装置》,一般工业通风管道内的风速为:设计漆雾处理装置进出口半径为1.1m,则对应风管风速为:S=1825001.1×1.1×3.14×3600m/s=13.34m/s<14m/s因此该半径符合相关设计要求。

纤维转盘滤布滤池设计计算

纤维转盘滤布滤池设计计算一、引言纤维转盘滤布滤池是一种常见的水处理设备,广泛应用于污水处理、工业废水处理和水资源回收利用等领域。

它通过滤布过滤介质和旋转滤盘的设计,实现对水中固体颗粒和悬浮物的过滤和分离,从而实现水的净化和清洁。

本文将从设计和计算的角度,对纤维转盘滤布滤池进行分析和讨论。

二、纤维转盘滤布滤池设计原理纤维转盘滤布滤池在水处理过程中起着关键作用,其设计原理主要包括以下几个方面:1.过滤介质选择纤维转盘滤布滤池的过滤介质通常选用高效滤布,通过对过滤介质的选材和设计,可以提高过滤效率和处理能力。

常见的过滤介质材质包括聚丙烯、聚酯和玻璃纤维等材料,具有良好的耐腐蚀性和耐磨性,适合于长期稳定运行。

2.滤盘结构设计纤维转盘滤布滤池的滤盘结构是决定其过滤效果的重要因素,滤盘通常采用圆盘或方盘结构,通过设置不同类型的滤布和分布式旋转机构,实现对水的过滤和清洁。

3.污泥处理系统设计纤维转盘滤布滤池在过滤过程中会产生大量的污泥,针对污泥的处理和清理是设计的重点之一。

通常采用自动化的污泥收集系统和废水回收系统,实现对污泥的高效处理和资源化利用。

三、纤维转盘滤布滤池设计计算纤维转盘滤布滤池的设计计算是其优化和升级的关键,设计计算主要包括水处理量、过滤速度和运行参数等方面。

1.水处理量计算水处理量是纤维转盘滤布滤池设计的重要参数,其计算公式为:水处理量(m³/h)=过滤介质面积(m²)×过滤速度(m/h)其中,过滤介质面积是指滤布的有效过滤面积,通常根据水处理需求和设备规格进行选择;过滤速度是指单位面积过滤介质单位时间内通过的水量,其取值通常根据水质和过滤器结构确定。

2.过滤速度计算过滤速度是纤维转盘滤布滤池设计的关键参数,其计算公式为:过滤速度(m/h)=水处理量(m³/h)/过滤介质面积(m²)根据所选用的过滤介质和运行参数,可以计算出相应的过滤速度,并根据实际要求进行调整和优化。

钻机转盘的设计

适用于煤层气开采的钻机的转盘主要由壳体、轴承、所示为壳体的设计图,壳2煤层气用钻机转盘的轴承设计用于煤层气钻机的转盘采用的齿轮为标准直齿圆柱形,因此主轴承在轴向上承受的力要大于径向。

对于单向推力球轴承,在轴向的当量动载荷Pα、静载荷P0α、轴向的最小载荷Fαmin以及寿命L h的计算如式(1)所示:(1)式(1)中,转速用n表示,单位为r/min。

适用于煤层气即在上下两端分别采用推式(2)中钢球数目、钢球直径、接触角、和最大载荷分别用Z、d、α、n和Q表示,取值分别为和实际动载荷P的计算如式(3)所示:(3)式(3)中的f c、k寿和Q stmax分别表示比例系数、寿命系数和钻柱的最大重量,大小分别为75、2.75和1200(kN)3)代入数值后可以得到C=568284N,P=1670N,将C和代入式(4)可以获得轴承的实际使用寿命,大小为———————————————————————图1煤层气用钻机转盘的壳体设计图图2煤层气用钻机转盘的斜剖视图式(4)中的3000为轴承设计时的预估使用寿命,采用上述方法实际使用寿命小于预估值,这是因为上述)所示:式(5)中寿命系数和可靠性系数分别用ε和采用的球轴承和滚子轴承,寿命系数的取值分别为,在可靠度为90%时,可靠性系数取值为11t式(6)中K为载荷系数,试选为3,φ小为0.5,u取3.56,T1为扭矩(由小齿轮传递)7903N·m,Z E为选择区域系数,大小为189.8MPa示:代入数值后10.72mm。

对齿根的弯曲强度进行计算,载荷系数K为2.88552.5MPa,小齿轮和大齿轮的齿形系数和2.165,两种齿轮的应力校正系数(式中F t为分度圆上的切向力,大小为42718.9N,K使用系数,大小为2,K v为动载系数,大小为1.22,K Hα分别为端面和齿轮方向分布系数,大小分别为1.2Hp式(10)中小齿轮和大齿轮的接触疲劳极限都等于1,二者的润滑油影响系数和Z、尺寸系数Z和Z、核公式如式11)所示:(11)式(11)中使用系数K A、动载系数K v、齿轮之间和齿轮方向的载荷分配系数K和K分别为2.0、1.52、1.0将式(12)中各个参数代入数值后得到小齿轮和大齿轮的允许抗弯强度分别为650MPa算值,因此抗弯强度的检核通过。

转盘基础资料

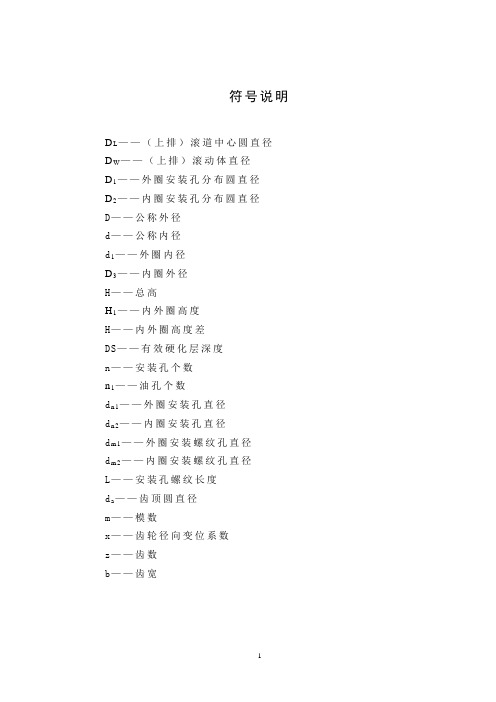

符号说明D L——(上排)滚道中心圆直径D W——(上排)滚动体直径D1——外圈安装孔分布圆直径D2——内圈安装孔分布圆直径D——公称外径d——公称内径d1——外圈内径D3——内圈外径H——总高H1——内外圈高度H——内外圈高度差DS——有效硬化层深度n——安装孔个数n1——油孔个数d n1——外圈安装孔直径d n2——内圈安装孔直径d m1——外圈安装螺纹孔直径d m2——内圈安装螺纹孔直径L——安装孔螺纹长度d a——齿顶圆直径m——模数x——齿轮径向变位系数z——齿数b——齿宽前言特大型轴承指的是外径大于或等于440mm或内径大于250mm的轴承。

此定义范围过于庞大,因此,本毕业设计研究的是特大型轴承中的回转支承(转盘轴承)中的滚柱式。

本论文将是根据《中华人民共和国机械行业标准》JB/T2300—1999及其他相关资料编写的滚柱式回转支承设计方法研究,。

回转支承是用于工程机械、矿山机械、建筑机械以及其它机械中需要两部分相对回转运动的基础零件。

它尺寸通常很大又类似于轴承, 因此也有人把它称为“大轴承”。

大部分回转支承为低速转动, 一般采用齿轮传动,但也有的没有齿轮。

该产品一般都带有安装孔、内齿轮或外齿轮、润滑孔和密封装置,还要具有结构紧凑、结构刚性好、运转平稳、精度高、安全可靠等特点。

中国的工程机械要在市场上昂首阔步,就必须要有质量过硬的回转支承。

所以很有必要研究回转支承的设计方法。

我国回转支承产品的发展起步较晚,而它又是工程机械主机上的重要基础件,它的质量直接影响工程机械主机的性能。

回转支承的选用,是设计的关键,也是主机投入运行后可靠与否的关键。

所以,合理的设计和使用回转支承,具有重要的现实意义。

此毕业设计论文研究回转支承产品型号的编制方法,使用材料,寿命研究,可靠性分析,选型计算,承载能力曲线,实验方法,检验规则,标志,包装,运输与储存等。

及研究国外相关技术的发展状况与趋势。

此毕业设计论文还将建立滚柱式回转支撑参数数据库查询系统,使用Microsoft access建立滚柱式回转支承的数据库,并通过Microsoft visual c++与Microsoft access接口开发来迅速查找所需要的参数,实现数据库系统以及参数化设计人机呼唤。

旋转运动o-ring密封设计计算模板

槽宽 D (线径)

轴芯槽外径

端盖/轴壳 配合处内 径

轴芯槽内径

旋转运动ORING密

可输入的 数据 根据理论 计算得到 的数据

根据ORING线径和轴芯

1 内径求相关尺寸

材质

NBR

硬度

70.00

压缩率

10.00%

ห้องสมุดไป่ตู้

拉伸率 ORING线径 轴芯槽宽 轴芯槽深 轴芯槽内径 轴芯槽外径 端盖/轴壳配合处内径 ORING内径

1.00% 1.80 2.34 1.57 10.35 13.49 13.59 10.25

旋转动密 封推荐 3%~10% 旋转动密 封推荐 0.95%~1 %

(轴芯槽外径-轴芯槽内径)/2 1.3*线径 1.5*线径 轴芯槽内径/(1+伸长率) 70%

现有结构和ORING求压缩

3 率和伸长率

轴芯槽内径 端盖/轴壳配合处内径 ORING线径 ORING内径 轴芯槽外径 轴芯槽深 轴芯槽宽

2 现有结构求ORING尺寸

材质

NBR

硬度

70.00

压缩率

10.00%

拉伸率 轴芯槽内径 端盖/轴壳配合处内径 轴芯槽外径 轴芯槽深 ORING线径 轴芯槽宽 ORING内径 体积比

1.00% 15.00 19.00 18.90 1.95 2.20 2.86 14.85

推荐值 旋转动密 封推荐 3%~10% 旋转动密 封推荐 0.95%~1 % 1.3*线径 1.5*线径 (1-压缩率)*线径-0.05

15.00 19.00 2.40 14.85 18.90 1.95 2.60

压缩率

16.67%

拉伸率

1.01%

(轴芯槽外径-轴芯槽内径)/2 1.3*线径 1.5*线径 旋转动密 封推荐

7#锚链转盘设计

7#锚链转盘的设计The Design of the 7# anchor chain turntable摘要船用锚链转盘是服务于船舶辅机中船用锚链制造和生产的关键性设备,它在锚链生产过程具有重要作用,承接了锚链生产的四个重要过程,促进了我国船舶事业的发展,因此研究锚链转盘的设计具有重要的实际意义。

本文将以生产链径为Φ70~Φ122的M1、M2级船用锚链为应用背景,从总体方案设计、机械结构设计等方面论述了船用锚链转盘的设计与实现。

首先介绍了当今锚链生产的国内外现状,提出了本设计的实际生产意义;其次对锚链转盘进行方案设计,确定动力方案,选定液压马达和电动机;然后对转盘其他各零件进行总体结构设计;再利用solidworks三维软件对其进行三维建模并加以虚拟装配。

由于该转盘受到较大的冲击载荷,因此除结构设计外,还利用ANSYS模块对转盘的机架和机身进行有限元分析,并且进行强度校核,使转盘的设计得到了进一步优化。

本设计突破传统设计,借助solidworks三维软件进行计算机辅助设计和运用ANSYS模块有限元分析,对转盘结构进行优化设计,使其更好得运用到锚链生产流水线中。

关键词:锚链转盘;锚链;机械设计;强度校核AbstractAnchor chain turntable of the mooring chain is serves in the marine auxiliaries the ship with the anchor chain manufacture and the production key equipment, with enhances anchor chain's longitudinal strength, expanded anchor chain's application scope, promoted our country ships enterprise's development.This article will take producing the chain diameter as φ70~φ122 M1, the M2 level ship with the anchor chain as the application background, from aspects and so on system design, mechanism design elaborated the ship to press-files machine design of the anchor chain to realize. First to the anchor chain press-files machine to carry on the conceptive design, to definite the plan, to presses files machine various components to carry on the gross structure design. Then carries on the three dimensional modeling use the Solidworks modeling module to it and performs the hypothesized assembly. Because the press-files machine receive the constant impact load, therefore besides structural design, but must module to press-files machine fuselage using ANSYS to carry on the finite element analysis, carries on the fatigue strength examination to it, caused to press the files machine design to obtain the optimization. This design breakthrough tradition design, with the aid of the computer-aided design and the ANSYS finite element analysis, to presses the files machine structure to carry on the optimization design, made it to be better utilizes in the anchor chain process line.Key word:Anchor chain turntable; Anchor chain; Machine design; Intensityexamination目录第一章绪论------------------------------------------------------1 1.1 研究背景--------------------------------------------------------1 1.2 国内发展现状----------------------------------------------------2 1.3 国外发展现状----------------------------------------------------3 1.4 本文的主要工作内容----------------------------------------------4 第二章 7#锚链转盘的设计-------------------------------5 2.1 锚链转盘整体结构方案的确定--------------------------------------5 2.2 锚链转盘运动方案的确定------------------------------------------72.2.1 旋转动力方案介绍说明--------------------------------------72.2.2 设计方案选定----------------------------------------------72.2.3计算确定主要参数------------------------------------------8 2.3十字臂电动机运动方案的确定--------------------------------------92.3.1设计方案介绍说明------------------------------------------92.3.2设计方案选定---------------------------------------------102.3.3计算确定主要参数-----------------------------------------11 2.4本章小结-------------------------------------------------------11 第三章 7#锚链转盘其它零件的设计---------------------------13 3.1 底面钢板-------------------------------------------------------13 3.2支撑无缝钢管 --------------------------------------------------14 3.3滚动轮子轴承---------------------------------------------------15 3.4十字臂钢板-----------------------------------------------------16 3.5本章小结-------------------------------------------------------17 第四章 7#锚链转盘三维模型的建立----------------------------17 4.1 船用锚链转盘的组成---------------------------------------------17 4.2 Solidworks软件简介及制图规范-----------------------------------174.2.1 Solidworks软件简介---------------------------------------174.2.2 Solidworks产品特色---------------------------------------18 4.3利用Solidworks绘制零件图---------------------------------------194.3.1 Solidworks实体建模模块简介-------------------------------194.3.2 利用Soliorks绘制7#锚链转盘各零件------------------------20 4.4 利用Solidworks绘制装配图--------------------------------------284.4.1 Solidworks装配模块简介----------------------------------284.4.2 7#锚链转盘虚拟装配---------------------------------------28 4.5本章小结------------------------------------------------------ 28 第五章 7#锚链转盘身的疲劳强度校核-------------------------295.1 利用对机身进行受力变形分析-------------------------------------295.1.1 模块简介-------------------------------------------------295.1.2 利用ANSYS模块对机身进行静载荷分析-----------------------30 5.2 利用ANSYS模块对机身进行动载荷分析-----------------------------33 5.3 7#锚链转盘身的疲劳强度校核-------------------------------------33 5.4本章小结------------------------------------------------------- 35 第六章结论与展望---------------------------------------------36 致谢--------------------------------------------------------------37 参考文献---------------------------------------------------------38第一章绪论1.1研究背景船舶工业是现代大工业的缩影,是关系到国防安全及国民经济发展的战略性产业。

生物转盘设计3

《水污染控制工程》课程设计题目废水生化处理曝气池设计学院生物与化学工程学院专业环境工程班级环境081学号2学生姓名赵天宇指导老师徐劼完成日期目录一、前言………………………………………………………………………3、二、设计任务 (4)三、设备计算 (4)3.1转盘总面积的计算 (5)3.2转盘盘片数的计算 (5)3.3每组转盘盘片数的计算 (6)3.4每组转盘转动轴有效长度(L)的计算 (6)3.5每个氧化槽的有效容积V的计算 (6)3.6转盘转速的计算 (6)3.7污水在氧化槽内的停留时间 (6)四、工艺流程图 (7)五、主要构筑物图 (7)六、设计说明 (8)七、小结 (9)八、参考文献 (9)一、前言生物转盘工艺是生物膜法污水生物处理技术的一种,是污水灌溉和土地处理的人工强化。

这种处理法使细菌和菌类的微生物、原生动物一类的微型动物在生物转盘境料载体上生长繁育,形成膜状生物性污泥——生物膜。

污水经沉淀池初级处理后与生物膜接触,生物膜上的微生物摄取污水中的有机污染物作为营养,使污水得到净化。

在气动生物转盘中,微生物代谢所需的溶解氧通过设在生物转盘下侧的曝气管供给。

转盘表面覆有空气罩,从曝气管中释放出的压缩空气驱动空气罩使转盘转动,当转盘离开污水时,转盘表面上形成一层薄薄的水层,水层也从空气中吸收溶解氧。

气动生物转盘由接触反应槽、填料、转轴、空气罩等组成。

一般填料为蜂窝状塑料,由钢结构支撑,中心贯以转轴。

填料四周的空气罩由环氧玻璃钢构成。

转轴两端安放在半圆形接触反应槽(即氧化槽)的支座上。

转盘的40%一50%浸没在槽内污水中,转轴高出水面10—25cm。

一般情况下,三到四只转盘串联成一个系列,多个系列转盘之间并联布置。

气动生物转盘的主要设计及运行参数有:转盘级数(一般三到四级);容积面积比(可介于5—9之间):BOD面积负荷(≤20g/m2·d);水力负荷(<200L/m2·d);浸没率(一般介于40—50%之间);转盘旋转速度(一般每分钟0.8—3转,转盘边缘线速度以每分钟20m左右为宜)。

转盘受力计算公式

转盘受力计算公式转盘受力计算是工程力学中的重要内容,它可以帮助工程师们准确地计算和预测转盘在受力作用下的变形和承载能力。

在实际工程中,转盘受力计算公式的应用范围非常广泛,涉及到机械、土木、航空航天等多个领域。

本文将介绍转盘受力计算公式的基本原理和应用,并举例说明其在工程实践中的重要性。

转盘受力计算公式的基本原理。

在工程实践中,转盘通常用于支撑和承载大型机械设备或建筑物的重量。

在受到外部力的作用下,转盘会产生变形和应力,这就需要通过受力计算来确定其承载能力和稳定性。

转盘受力计算公式是通过对转盘的几何形状、材料性质和受力情况进行分析,推导出来的用于计算转盘受力的数学公式。

转盘受力计算公式通常包括以下几个方面的内容:1. 转盘的几何形状参数,如直径、厚度、孔径等;2. 转盘所受外部载荷的大小和方向;3. 转盘材料的力学性质,如弹性模量、泊松比等。

通过对这些参数进行合理的假设和简化,可以得到转盘受力计算公式。

这些公式可以用于计算转盘在受力作用下的变形、应力分布以及承载能力,为工程设计和实际施工提供重要的参考依据。

转盘受力计算公式的应用。

转盘受力计算公式在工程实践中有着广泛的应用。

以机械工程为例,转盘常常用于支撑和承载重型设备,如大型机床、压力容器等。

在这些应用中,转盘受力计算公式可以帮助工程师们确定转盘的尺寸和材料,以满足设备的承载要求,并确保其安全可靠地运行。

此外,在土木工程领域,转盘受力计算公式也被广泛应用于桥梁、隧道等结构的设计和施工中。

通过对转盘受力的计算,工程师们可以预测结构的变形和应力分布,从而优化结构设计,提高工程质量。

在航空航天领域,转盘受力计算公式也扮演着重要的角色。

航天器在进入大气层时,会受到极高的热载荷和机械载荷,转盘的受力计算对于确保航天器的安全返回至关重要。

转盘受力计算公式的实例分析。

为了更好地理解转盘受力计算公式的应用,我们可以通过一个实际的例子来进行分析。

假设有一台重型机床需要使用直径为2m的转盘来支撑和承载其重量,机床的重量为10吨。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机电与车辆工程学院计算书专业机械工程及自动化地铁转向架3M转盘结构设计计算书转盘结构计算所用到的主要技术参数:1、地铁车辆轴重:15T2、运行速度4KM/h;轨距1435mm;转向架轴距2300mm3、转盘直径3000mm;回转速度0.9-1.5r/min4、外形尺寸:Φ3000mm5、载重8t;6、工作能力:一个工艺转向架/每次;7、定位/锁定装置:0°、90°、180°270°四组;8、钢轨间隙:<=5mm9、轨道高差:<=2mm10、轨距偏差:<=2mm11、转盘外圆周与地坪内圆周径向间隙<=15mm12、操作方式:电动/手动回转支承的计算与选择根据转向架及轮对的工作特性,当转向架或者轮对通过轨道时,会产生倾覆力矩,而倾覆力矩最终由回转支承来承受。

当转向架或者轮对停在转盘中央时,则由回转支承来承受该轴向力。

运转时,通过齿轮接触会产生径向力。

已知设计要求相关参数外形尺寸:直径3000mm地铁车辆轴重:17T载重:8T回转支承的计算选取及校核回转支承所承受的作用力包括:轴向力、径向力、倾覆力矩。

拟采用单排四点解除球式回转支承(01系列)设计通过地铁车辆转向架轴重为15T,设计载重为8T,转盘盖板及回转支承轴承的自重约为5T。

总共分为三种情况计算:情况1:转向架前轮刚运行至转盘上时(受力分析如图1)轴向力:倾覆力矩:径向力:情况2:转向架后轮刚运行至转盘上时(受力分析如图2)轴向力:倾覆力矩:径向力:情况3:转向架整体位于转盘上并且电机开始运转时轴向力:倾覆力矩:径向力:注:因为回转平台的回转速度很慢,对径向载荷可以忽略不计,只要按静载荷选择回转支承角速度图1图2以上情况中均存在因载荷的瞬息变化所造成的冲击现象,故所需的载荷,倾覆力矩和径向力应比计算的大。

通过取动载荷系数的方法来考虑此冲击现象。

取K=1.2。

回转支承在静态工况下的安全系数为K=1.1回转支承在动态工况下的安全系数为K=1.36上述三种情况中,情况1、情况2为静态工况,情况3为动态工况。

按静态工况选型取回转支承接触角为45°计算情况1:情况2:式中——回转支承当量中心轴向力,;——回转支承当量倾覆力矩,;——回转支承静态工况下的安全系数,见表查取因转向架转盘属于轮式起重机、堆取料机及各种工作台机械类,故查表得回转支承安全系数取为1.1,取为1.36。

选择的回转支承须同时满足以上两种情况。

根据查取机械设计手册01系列回转支承承载能力曲线图,编号能满足以上情况要求,同时能满足占用空间。

图编号所对应的回转支承为011,30,800按动态工况校核寿命:取回转支承接触角为45°计算情况3:经校核,情况3下载荷小于编号中的动态承载能力曲线。

故回转支承的寿命校核符合设计要求。

同时,按照编号图中所示,可得螺栓材料应选择10.9级螺栓材料。

选用回转支承型号为:01,30,800驱动装置的计算及选择电机的选取电机运转主要用于在持续运转期间用于克服回转支承的摩擦阻力距,启动时的惯性力矩,转向架转盘采用电动回转驱动装置,其主要安装在转盘回转部位,电动机经减速器带动齿轮,齿轮与转盘连接的回转支承外齿轮啮合,以实现回转;或者经减速电机带动小齿轮与回转支承外齿啮合实现回转运动。

回转支承的摩擦阻力距计算根据转盘的工作情况,作用于回转支承上的载荷主要有轴向载荷G、倾覆力矩M以及径向载荷H。

设计回转支承内圈与底部平台固接,外圈与转盘底架支撑梁以及钢结构固接,刚度足够大。

相对局部变形可近似忽略不计。

回转支承中滚动体几何尺寸相等。

受力情况相同。

回转支承滚道加工符合理想要求。

滚动体在各载荷共同冲击下,对滚道圆周上产生的压力是连续分布的。

小注:根据何西冷发表于中国工程机械学报的著作论文《回转支承装置的摩擦阻力距》一文,此处宜采用方法为:由压力叠加法推导出公式,计算出当量压力,然后由此计算出回转支承的摩擦阻力距。

因回转支承装置中滚动体的形状不同,对摩擦阻力矩会产生一些影响。

此处加入滚动体形状系数K。

滚柱取K=1,滚球取K=0.95滚动轴承的摩擦主要有:滚动体与滚道之间的滚动摩擦和滑动摩擦;保持架与滚动体及套圈引导面之间的滑动摩擦;滚子端面与套圈挡边面之间的滑动摩擦;润滑剂的黏性阻力;密封装置的滑动摩擦等。

其大小取决于轴承的类型、尺寸、载荷、转速、润滑、密封等因素。

轴承的摩擦力一般按下式计算式中M——轴承摩擦力矩,N mm;——轴承摩擦系数;F——轴承载荷,N,;d——轴承内径,mm。

因回转支承属于主要受轴向力作用的向心轴承,滚动轴承的摩擦因数取较大值取为0.02,回转支承的接触角取为45°。

电机的净功率电机的运行需克服回转支承的摩擦阻力距,以及承载传动机的功率损失等。

折算到电动机轴的静阻负载转矩,式中——折算到电动机轴上的静阻负载转矩,N·m;——机械轴上的静阻转矩(包括摩擦阻转矩),N·m;i——传动比;——传动效率传动机构整体的传动效率,预计为取0.9。

设计要求转速为0.9-1.5。

预取1转矩计算为电机的实际功率当转盘启动时,存在加速度(即惯性力)的影响,同时静摩擦系数大于动摩擦系数。

所以实际选择的电机需要的功率需大于计算的净功率情况。

综合考虑下,选择SEW减速电机KA87BDT90S6/BMG,此减速电机减速比为i=174.19。

电机功率为0.75KW。

当电机频率为50Hz时,输出转速为5.3r/min。

(注:在后续的设计中,会对电机频率有些许调整要求,实际需要的频率以后续章节计算为准)N·mT——轴所传递的转矩,N·m;P——轴所传递的功率,Kw;n——轴的工作转速,r/min齿轮的计算与选用小齿轮安装在主动轴上,本章主要确定小齿轮的齿形系数。

之前的计算中已经确定了:回转支承的型号:011.30.800三合一减速机型号:SEW减速电机KA87BDT90S6/BMG,此减速机减速比为i=174.19,电机功率0.75KW,输出转矩为5.3r/min。

设计要求的的转盘转速为0.9-1.5r/min,因此主动轮与从动轮的装配的减速比应在5.3左右,使得转盘在不被其他因素影响的情况下转速为1r/min。

查阅回转支承上,外齿齿轮的齿数为z=118从动轮齿数为=22齿轮直径=实际减速比i'=5.36-5.37之间模数为m=8考虑到加工上的问题,对进行取整。

取齿数为25个。

此时,i=4.72。

(此情况下不会发生跟切)此时,若输出转速为5.3,则转盘运行速度将为1.123r/min。

符合设计要求。

校核部分:(参考机械设计计算)按齿面接触强度校核:轴承与轴的配合公差标准轴承内径公差带的位置和大小与一般基准孔不同,(G与E)或(0与6)滚动轴承的内径是有特殊公差带位置的基准孔,各精度等级轴承内径的公差带从零线起向下布置,上偏差为零,下偏差为负值.轴承外径公差带位置与基轴制类似,从零线起向下布置。

①当轴承内径公差带与轴公差带构成配合时,在一般基孔制中原属过渡配合的公差代号将变为过赢配合,如k5、k6、m5、m6、n6等,但过赢量不大;当轴承内径公差代与h5、h6、g5、g6等构成配合时,不在是间隙而成为过赢配合。

②轴承外径公差带由于公差值不同于一般基准轴,也是一种特殊公差带,大多情况下,外圈安装在外壳孔中是固定的,有些轴承部件结构要求又需要调整,其配合不宜太紧,常与H6、H7、J6、J7、Js6、Js7等配合。

选用与滚动轴承的精度有关,①与G(0)级轴承配合的轴,其公差等级一般为IT6,外壳孔为IT7;②与E(6)、D(5)级轴承配合,轴一般为IT5,外壳孔为IT6。

要看具体使用条件,如果对轴是旋转负荷,转速较高,负荷较大,则要求紧一些;如是静止负荷,则可松些;也要看安装方式,如果内外圈同时安装,为装配方便计,也应松些。

一般情况下,轴一般标0~+0.005 如果是不常拆的话,就是+0.005~+0.01的过盈配合就可以了,如果要常常的拆装就是过渡配合就可以了。

我们还要考虑到轴材料本身在转动时候的热胀,所以轴承越大的话,最好是-0.005~0的间隙配合,最大也不要超过0.01的间隙配合。

本次设计当中用到轴承的地方包括有小轮支承部分和电机转盘驱动部分,涉及到的具型号为代号GB/T276-1994的深沟球轴承6012、6211和6421。

深沟球轴承结构简单,使用方便,是应用范围最广的一类轴承。

它主要用以承受径向载荷,也可承受一定的轴向载荷。

当轴承的径向游隙加大时,具有角接触球轴承的功能,可承受教大的轴向载荷。

与尺寸相同的其他类轴承比较,此类轴承摩擦因数小,极限转速高。

在转速较高不宜采用推力球轴承的情况下可用该类轴承承受轴向载荷。

关于主动轴轴径的估算:因为主动轴主要受扭,此处只给出按扭矩设计的过程。

轴的材料选45钢,则d至少为53mm,若开键槽,至少为55mm。

参考机械设计,对轴的弯矩,疲劳强度,静强度,刚度进行校核计算,设计轴的尺寸如下图中所示。

轴承基本尺寸:6012轴承 6211轴承 6421轴承内径d: 60mm 55mm 60mm外径D: 95mm 100mm 150mm厚度B: 18mm 21mm 35mm驱动部分的轴如图其中,配合公差选择k6小车部分的轴如图:两端配合为k6,与轴承配合。

中间为f7,与小轮配合。

此外,齿轮孔公差为M7.与驱动轴直径为95mm的部分配合。

转盘钢结构的设计与计算本装置设计采用轨下直接铺设支撑梁在转盘承载时,主要考虑在工作中各个部分所面对的该部分承载最大的时候能够满足强度和刚度上的要求。

在不同情况下,每个点所受的载荷发生变化,下面给出不同情况下,需要对强度和刚度做出的设计。

情况一:当转向架刚运行至转盘上时,转盘支撑梁所承受负载为此时单侧支撑梁在转盘支承支点处的弯矩为情况二:当转向架刚刚整体运行至转盘上时,转盘支撑梁所承受的负载为集中力综上两种情况,对支撑梁而言,只要承载截面的设计能满足情况二的需求,那这种截面的钢结构就可用于x方向(y放向的铁轨正下方部分)承受载荷的需要。

此时最大弯矩为设计的最大挠度为2mm求得截面的轴惯性矩为1310.62选取的材料为35号钢,参考材料力学:依据正应力强度条件,选用热轧H型钢300×200。

其规格为现校核梁的切应力故该h型钢能同时满足正应力和切应力的条件。