齿面接触疲劳设计公式

第十一章 齿轮传动

强度计算方法

当量齿轮法,强度当量。 接触强度计算公式

校核公式

H

ZEZH Z

KT 1 u 1 bd 1

2

u

H

H lim

N / mm

2

设计公式

d1 2 KT

3 1

SH

2

d

u 1 ZEZ u

H

Z

H

mm

Z

cos 螺旋角系数

H

[

H

]

σH ——齿面啮合点最大接触应力 [σH]——齿轮材料的许用接触应力

圆柱面的最大接触应力σH的计算

赫兹公式:

H

4

Fn 2 ab

Fn

1

1

1 1 E1

2

1

2

1 21 E2

2

b

σH ——最大接触应力

与法向力Fn成正比; 与接触变形宽度2a成反比 与曲率半径ρ1 、ρ2成反比。 与宽度b成反比。

增加中心距a; 减小外载荷T1; 选σHlim高的材料和热处理。

336 ( u 1) u

3

提高许用接触应力[σH] :

KT 1 ba

2

H

H

H lim

SH

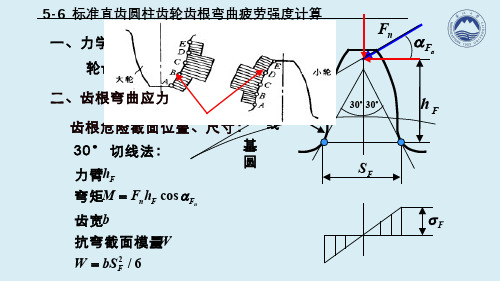

11-6 直齿圆柱齿轮传动的轮 齿弯曲强度计算

轮齿相当于一个悬臂 梁,受载后会发生弯 曲。 两个问题:

计算时载荷的作用点 及大小 危险截面的位置

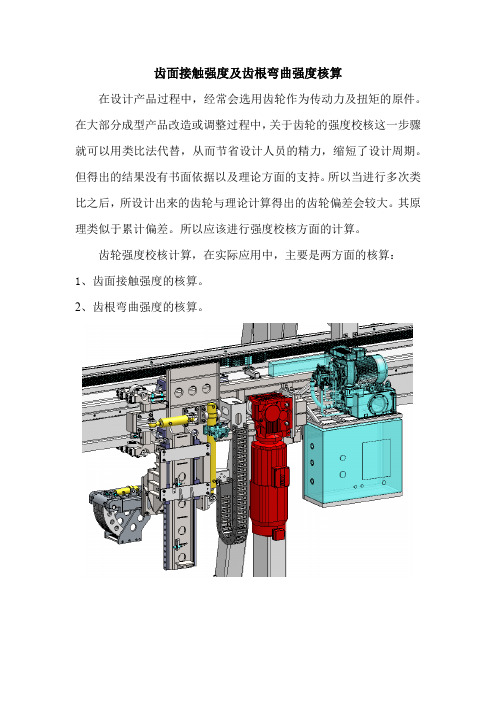

齿轮齿面接触强度及齿根弯曲强度核算

齿面接触强度及齿根弯曲强度核算在设计产品过程中,经常会选用齿轮作为传动力及扭矩的原件。

在大部分成型产品改造或调整过程中,关于齿轮的强度校核这一步骤就可以用类比法代替,从而节省设计人员的精力,缩短了设计周期。

但得出的结果没有书面依据以及理论方面的支持。

所以当进行多次类比之后,所设计出来的齿轮与理论计算得出的齿轮偏差会较大。

其原理类似于累计偏差。

所以应该进行强度校核方面的计算。

齿轮强度校核计算,在实际应用中,主要是两方面的核算:1、齿面接触强度的核算。

2、齿根弯曲强度的核算。

1.齿面接触强度核算-分度圆直径计算参考文献:在初步设计齿轮时,根据齿面接触强度,可按照下列公式估算齿轮传动的尺寸。

(机械设计手册P14-133)a≥A a(μ±1)·√KT1ψaσHP23①d1≥A d·√KT1ψdσHP2·μ±1μ3②公式①为两齿轮中心距的计算;公式②为齿轮分度圆直径的计算。

由于本次计算的是齿轮齿条传动。

所以,中心距a= d1/2其中:d1为齿轮分度圆直径,只需要核算齿轮分度圆直径d1首先,要确定公式②中各个符号代表的含义及数值选取。

d1—齿轮分度圆直径;A d—常系数;K—载荷系数;μ—齿数比;σHP—许用接触应力;ψd—齿宽系数;T1—电机减速机输出扭矩;d1:齿轮分度圆直径,待求;A d:常系数值;A d值在表14-1-65中,通过螺旋角角度β的数值求得。

齿轮的螺旋角β=11.655°,则A d = 756。

载荷系数K,常用值K=1.2~2(机械设计手册P14-133),当载荷平稳,齿宽系数较小,轴承对称布置,轴的刚性较大,齿轮精度较高(6级以上),以及齿轮的螺旋角较大时取较小值;反之取较大值。

根据对比后的结果在K的常用范围内选取。

此次选择K=1.8(载荷平稳,齿宽系数较小,轴为非对称分布,轴的刚性不大,齿轮精度不高)u:传动比。

当齿轮之间为外啮合的时候,选取“+”;当齿轮之间为内啮合的时候,选取“-”,本次计算为齿轮齿条,不影响计算结果。

(完整版)齿轮齿条传动设计计算

1.选定齿轮类型、精度等级、材料级齿数1)选用直齿圆柱齿轮齿条传动。

2)速度不高,故选用7级精度(GB10095-88)。

3)材料选择。

由表10-1选择小齿轮材料为40Cr(调质),硬度为280HBS,齿条材料为45钢(调质)硬度为240HBS。

4)选小齿轮齿数Z1=24,大齿轮齿数Z2=∞。

2.按齿面接触强度设计由设计计算公式进行计算,即d1t ≥2.32√K t T1φd∙u+1u(Z E[σH])23(1)确定公式内的各计算数值1)试选载荷系数K t =1.3。

2)计算小齿轮传递的转矩。

(预设齿轮模数m=8mm,直径d=160mm)T1=95.5×105P1n1=95.5×105×0.24247.96=2.908×105N∙mm3) 由表10-7选齿宽系数φd=0.5。

4)由表10-6查得材料的弹性影响系数Z E=189.8MPa 1 2。

5)由图10-21d按齿面硬度查得小齿轮的接触疲劳强度极限σHlim1=600MPa;齿条的接触疲劳强度极限σHlim2=550MPa。

6)由式10-13计算应力循环次数。

N1=60n1jL h=60×7.96×1×(2×0.08×200×4)=6.113×1047)由图10-19取接触疲劳寿命系数K HN1=1.7。

8)计算接触疲劳许用应力。

取失效概率为1%,安全系数S=1,由式(10-12)得[σH]1=K HN1σHlim1S=1.7×600MPa=1020MPa(2)计算1)试算小齿轮分度圆直径d t1,代入[σH]1。

d 1t ≥2.32√K t T 1φd ∙u +1u (Z E [σH ])23=2.32√1.3×2.908×1050.5∙∞+1∞ (189.81020)23=68.89mm2)计算圆周速度v 。

11-5直齿圆柱齿轮传动的齿面接触强度计算赫兹公式

N1

Fn

d1 T1 2

N1

O2 α

Fr

Fn N2 αt

c Ft

T1

d1 2

T1

10 6

P

1

9.55 10 6

P n1

α ω1 N mm O(1主动)

α ω1 (主动)

O1

P为传递的功率(KW)ω1----小齿轮上的角速度, n1----小齿轮上的转速 d1----小齿轮上的分度圆直径, α----压力角

自用盘编号jj321001国防科学技术大学机电工程与自动化学院二一四年八月机械设计基础机械设计基础第十一章第十一章齿轮传动齿轮传动11111轮齿的失效形式112齿轮材料及热处理113齿轮传动的精度114直齿圆柱齿轮传动的作用力及计算载荷115直齿圆柱齿轮传动的齿面接触强度计算116直齿圆柱齿轮传动的弯曲强度计算117斜齿圆柱齿轮传动118直齿圆锥齿轮传动119齿轮的构造1110齿轮传动的润滑和效率114直齿圆柱齿轮传动的作用力及计算载荷一轮齿上的作用力及计算载荷圆周力

a

(u

1) 3

335

[ H ]

2

KT1

au

mm

F

2KT1YF bm2 z1

[ F ]

MPa

硬齿面闭式齿轮传动:

按弯曲强度进行设计,按接触强度校核:

m

4KT1YF

ψα(u 1)z12[ F ]

mm

H 335

(u 1)3 KT1 uba2

[ H ]

2KT1YF bd1m

m

∵hF和SF与模数m相关, 故YF与模数m无关。 对于标准齿轮, YF仅取决于齿数Z,取值见图。 轮齿弯曲强度计算公式:

圆柱齿轮强度计算与校核(可编辑修改公式)

弹性模量 E(MPa)

齿轮材料

灰铸铁 11.8x104

锻钢

铸钢

球墨铸铁

灰表铸中铁夹布塑胶泊 松比0.5,其余均

配对齿轮材料

球墨铸铁 17.3x104

铸钢 20.2x104

锻钢 20.4x104

162

181.4

188.9

161.4

180.5

188

156.6

173.9

143.7

189.8

Ysa 1.625 1.65 1.67 1.68 1.7 1.73

转速n(r/min)

应力循环次数N 寿命系数KN

齿面硬度(HBS) 疲劳极限σFE 许用应力[σF] Yfa*Ysa/[σF]

960 4.15E+09

0.9

300 400 240 0.0170

300 1.30E+09

0.95

250 380 240.67 0.0162

N=60njL 表6

表8中ML与MQ

手附动录分1割各线 类机器所 用齿轮传动的精度

机器名称

精度等级

汽轮机

3~6

金属切削机床 3~8

航空发动机

4~8

轻型汽车

5~8

载重汽车

7~9

机器名称 拖拉机 通用减速器 锻压机床 起重机 农业机器

精度等级 6~8 6~8 6~9 7~10 8~11

附录2 齿形系数YFa

Z

YFa

Ysa

Z

YFa

17

2.97

小齿轮传递功率与 若已知P(kw)

转矩2选1输入

若已知T(N.mm)

数值 1 1.2 1.2

1.347 1

3.2 20 14 1.90 0.88 1.64

第八章 齿轮传动

m n

0 . 318 d z 1 tan

8-10 齿轮的结构设计 (1)齿轮轴 如果圆柱齿轮齿根圆到键槽底面的径向距离 e2.5m(mn),则可将齿轮与轴做成一体称为齿轮轴.

(2)实心式齿轮

当da 200mm,且e>2.5m(mn),则可做成实心 式

(3) 腹板式齿轮

当da 500mm时,为了减少 质量和节约材料,通常采用 腹板式结构

B

机械性能 屈服极限σ s ( M Pa) 硬 度 HB、 HRC 调质 调质、表 面淬火

580 640

290 350

H B 162~217 H B 217~255 H R C 40~50( 齿 面)

低中速、中载的 非重要齿轮 低中速、中载的 重要齿轮 高速、中载而冲 击较小的齿轮 低中速、中载的 重要齿轮 高速、中载、无 剧烈冲击的齿轮 低中速、中载的 重要齿轮 高速、中载、无 剧烈冲击的齿轮

一、使用系数KA 使用系数KA是考虑由于齿轮啮合外部因素 引起附加动载荷影响的系数。

影响KA的主要因素:原动机和工作机的工作特 性。

二、动载系数K

动载系数K是考虑由于齿轮制造精度、 运转速度等轮齿内部因素引起的附加动载荷 影响系数。

影响K的主要因素:基节和齿形误差产生的 传动误差、节线速度和轮齿啮合刚度等。

2 ( u 1) cos b d 1 u sin t

接触线长度L

KF t Z u 1

2

L

br cos b

F

M W

F n cos F h F bS 6

2 F

Ft bm

6( (

hF m

) cos F ) cos

机械设计(6.6.1)--标准直齿圆柱齿轮齿根弯曲疲劳强度计算

5-6 标准直齿圆柱齿轮齿根弯曲疲劳强度计算 Fh FS 30o 30oaF a nF 基圆过渡曲线Fs 一、力学模型轮齿悬臂梁,F n 作用于齿顶齿根危险截面位置、尺寸:30°切线法:2cos /6n Fn F F F h M F h bWW bS a ==力臂弯矩齿宽抗弯截面模量二、齿根弯曲应力二、齿根弯曲应力12216cos cos 2/6cos aaF F nc F F F F F h F h KT M m W bS bd m S m a a s a ������===������齿根弯曲应力:26cos ,514,cos aa F F F F h mY mS m a a ⎛⎫⎪⎝⎭=-⎛⎫⎪⎝⎭齿形系数图与齿廓形状有关,与模数无关(515)0.750.25sa Y Y e ae -=+应力修正系数图重合度系数2112N/mm a F F sa KT Y Y Y bd mes =齿根弯曲应力:三、标准直齿圆柱齿轮齿根弯曲疲劳强度112:aF F sa F KT Y Y Y bd me s s =≤⎡⎤⎣⎦1.齿根弯曲疲劳强度条件2.分别校核大小齿轮根齿弯曲疲劳强度11111112222122F Fa sa F F Fa sa F KT Y Y Y bd mKT Y Y Y bd me e s s s s =ᆪ����=ᆪ����3.按齿根弯曲疲劳强度设计三、标准直齿圆柱齿轮齿根弯曲疲劳强度()3121312d 14mm12 mm Fa sa a F Fa sa F Y Y Y KT m u z Y Y Y KT m z e eϕs ϕs ≥±⎡⎤⎣⎦≥⎡⎤⎣⎦或1a a 1d 1(1);2d mz u b a b d mz f f f f ᆪ====1122121max ,(2)0.8~1.4,()Fa sa Fa sa Fa sa F F F t ttY Y Y Y Y Y KY KY KY KY m m KY e e ee e s s s ����=����������������==4.设计式的有关说明()设计式中,设计时,试选。

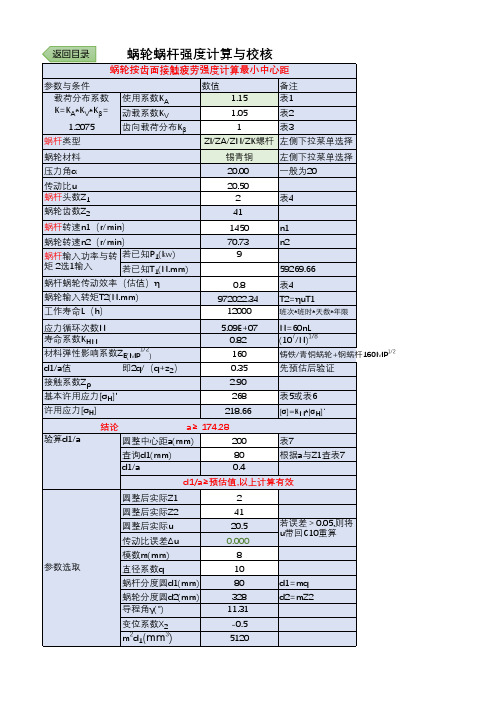

蜗杆蜗轮强度计算

当N<105时,取N=105;

当N>25x107时,取N=25x107

器

油 泵

说明: 由于材料与结构原因,蜗杆螺旋齿部分强度总是高于蜗轮轮齿强度,所有

失效经常发生在蜗轮上,一般只校核计算蜗轮。 校核计算的一般顺序:按表预估传动效率η,预估d1/a,按齿面接触疲劳强

度计算最小中心距——按参数匹配表选取参数——验证d1/a与η——若不合理 则将计算值带回重算,直至d1/a与η验证合格——以齿根弯曲疲劳强度校核— —校核蜗杆刚度——热平衡核算。

m2d1(mm3)

2 41 20.5 0.000 8 10 80 328 11.31 -0.5 5120

若误差>0.05,则将 u带回C10重算

d1=mq d2=mZ2

验算效率

滑动速度Vs(m/s)

6.19

Vs=πd1n1/60000cosγ

当量摩擦角φv

1.1687

atan(fv)表8

传动效率η

文档信息 编写:图惜 参考:《机械设计——第八版》——蒲良贵、纪名刚

《机械设计手册——第五版第三卷》——成大先 2018.7.30

附录1 常用蜗杆材料

材料

15Cr/20Cr

热处理

渗碳淬火

硬度

≥45HRC

用途

40/45/40Cr 淬火 ≥45HRC 高速或重载

40/45 调质 200~300HBS 不重要的低速中载

备注

氮化处理后55~62HRC

附录1 常用蜗轮材料

材料

铸造锡青铜

耐磨性

好

价格

高

实用滑动速度Vs ≥3

用途

重要传动

抗胶合能力

强

抗点蚀能力

差

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿面接触疲劳设计公式

齿面接触疲劳设计公式如下:

1. 柯赛尔公式(Koester formula):

T = K × (p × d)^(1/2)

其中,T表示齿面接触疲劳设计寿命(单位:小时),K为材

料系数,p为齿轮齿数,d为模数。

2. 承载能力公式:

P = K × (b × m × Y) / (d × Fd)

其中,P表示齿面接触疲劳承载能力(单位:N),K为齿轮

系数,b为齿轮宽度(单位:mm),m为模数(单位:mm),Y为弯曲强度几何修正系数,d为齿轮分度圆直径(单位:mm),Fd为齿面接触疲劳强度进给修正系数。

3. 耐疲劳强度公式:

[σ] = σ × (GH × GV)^0.5

其中,[σ]表示齿面接触疲劳强度(单位:MPa),σ为材料疲

劳强度(单位:MPa),GH为齿轮齿高系数,GV为齿轮齿

顶系数。

请注意,以上公式仅供参考,具体的齿面接触疲劳设计需要综合考虑材料特性、工作条件等因素,并结合实际情况进行合理调整。