分离工程大作业__乙腈与水变压精馏模拟过程

乙腈-水二元共沸体系的变压精馏动态研究

收稿日期:2023 07 11作者简介:杨阳阳(1991-),男,中级职称,研究方向为石油化工工艺、管道及材料设计。

E mail:yangyy11@cnooc com cn乙腈 水二元共沸体系的变压精馏动态研究杨阳阳,徐东芳(中海油石化工程有限公司,山东青岛 266100)摘要 针对乙腈 水变压精馏稳态工艺流程,建立了变压精馏动态模型,探究了其不同的动态方案。

研究表明:无论是引入回流量 塔顶采出量比例控制模块的控制结构,还是回流量 进料流量比例控制模块的控制结构,面对扰动时产品纯度均出现发散型震荡现象;温度控制结构比组成 温度控制结构的稳定时间短,但只能使水产品纯度维持在质量分数为99 88%附近;常压塔再沸器热负荷与进料流量比例控制模块能及时调整常压塔蒸汽流率;组成控制器可以在线监测产品纯度,组成 温度控制结构抗扰动能力更强。

关键词 变压精馏;乙腈 水;动态特性中图分类号:TQ028 文献标识码:ADOI:10.3969/j.issn.1007-6247.2024.01.0061 概述在制药和化工行业中,众多工艺需要使用无水乙腈进行化学反应,但在使用无水乙腈之后,其反应混合物又必须通过加水的方式进行后续处理,从而导致反应后的大量乙腈废液的处理和乙腈的回收再利用成为一大难题。

由于乙腈与水可以在任意条件下进行均相互溶,且能形成二元共沸混合物,直接蒸馏回收的乙腈因纯度较低无法满足工业使用要求。

回收乙腈最常用的方法包括盐析法、添加脱水剂进行共沸蒸馏、萃取精馏等。

这些方法往往存在工艺流程复杂、设备投资和耗能高、加入较多的溶剂或者盐类会额外造成更多的高COD废水等缺点。

因不加入第三种组分,避免了产品中夹带其他杂质,近年来变压精馏分离共沸物的方法研究逐渐成熟[1 6]。

杨金环等[1]对比分析了萃取精馏和变压精馏的工艺过程;刘金贵等[2]提出多效变压精馏工艺,实现了甲酸 水的高效分离;李晔[3]研究了压敏性最高沸点共沸物,并提出了增加夹带剂的新型变压精馏流程;徐东芳等[4]构建了乙醇 氯仿变压精馏工艺的动态控制结构;张春花等[5]基于丙酮环己烷共沸体系的压力敏感能力,建立了常规、部分及完全热联合变压精馏工艺。

吡啶,氨,腈和水分离模拟

吡啶,氨,腈和水分离模拟吡啶是一种重要的有机化合物,广泛应用于化工领域。

然而,在实际应用中,有时需要将吡啶与氨、腈以及水进行分离,以达到提纯或改变化学性质的目的。

下面我们将通过模拟分离实验,详细介绍吡啶、氨、腈和水的分离方法,以及其背后的工作原理和操作技巧。

首先,我们需要准备一个适当的实验设备,如反应釜、分离漏斗和加热装置。

实验开始前,确保仪器设备整洁,并进行适当的消毒和清洗。

接下来,我们将具体介绍吡啶、氨、腈和水的分离步骤。

首先,将混合物加入反应釜中,并加热至适当温度,可以选择根据各组分的沸点进行适度的加热。

在加热的过程中,水分会首先蒸发并通过凝结装置进行收集。

随着温度的升高,氨气开始蒸发,并通过分离装置收集。

由于吡啶和腈具有较高的沸点,它们会留在反应釜中,并与残余的水分一起形成混合物。

接下来,我们需要利用分离漏斗将吡啶、腈和水进行分离。

首先,将反应釜中的混合物倒入分离漏斗中,注意留出足够的空间以防止溢出。

然后,静置片刻,待各组分在分离漏斗中自然分层。

在分离漏斗静置的过程中,吡啶和腈会在水的上层,由于它们的密度较大;而水则位于下层。

然后,缓慢打开分离漏斗的排液口,使水分先行排出。

接着,我们可以将吡啶和腈收集起来。

关闭排液口,轻轻摇动分离漏斗,使吡啶和腈彻底混合在一起,以便进行后续的分离。

然后,再次倒出底层的水分。

最后,我们可以通过蒸馏技术进一步提纯吡啶和腈。

将分离漏斗中的混合物转移到特定的蒸馏设备中,进行加热和蒸馏,以分离吡啶和腈。

通过控制蒸馏过程中的温度和压力,我们可以获得更纯净的吡啶和腈。

需要注意的是,分离实验中的所有操作都应遵循实验室安全规范,并采取适当的防护措施,如戴手套、护目镜和实验室服装。

总结起来,通过吡啶、氨、腈和水的分离模拟实验,我们了解了吡啶、氨、腈和水的分离方法及其工作原理。

同时,我们也意识到了实验操作中的注意事项和安全要求。

这些知识对于实际应用中的吡啶分离及工程设计具有重要的指导意义。

萃取精馏分离异丙醇-乙腈共沸物系工艺模拟

SimulationofAzeotropeSeparationof Isopropanol-acetonitrilebyExtractiveDistillation

LiWenxiu,ChenJinling,CaoYing,LuRuizhe,ZhangTao

(ShenyangUniversityofChemicalTechnology,Shenyang 110142,China)

Abstract:Theseparationofisopropanolandacetonitrileazeotropeusing1-ethyl-3-methylimidazolium tetrafluoroborate [EMIM][BF4]asentrainerwassimulatedbytheAspenPlussimulationsoftware.Thesensitivityanalysistoolwasemployedto obtaintheoutstandingoperationconditionsoftheextractivedistillationcolumn,theresultsarelistedasfollow:thetheoretical numberofthewholecolumnis26,theionicliquidandtheraw materialfeedingpositionarethethirdandeleventhplates, respectively.Therefluxratiois0.9.Thesolventratiois1.6.Undertheoptimalprocessconditions,themassfractionof isopropanolinthetopoftheextractivedistillationcolumnreached99.9%,meetingtheseparationrequirements.Itisindicated that[EMIM][BF4]hasthesuperiorindustrialprospectfortheseparationofisopropanolandacetonitrileazeotropesystem used asentrainer. Keywords:AspenPlus;extractivedistillation;isopropanol;acetonitrile

变压精馏工艺流程

变压精馏工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!在化工生产过程中,变压精馏工艺是一种常见的分离技术,广泛应用于石油化工、化学工程等领域。

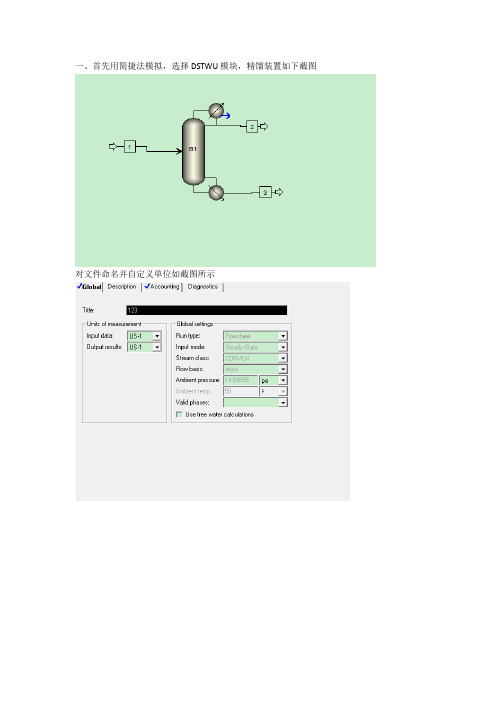

aspen精馏过程模拟

一、首先用简捷法模拟,选择DSTWU模块,精馏装置如下截图对文件命名并自定义单位如截图所示然后在计算机上输入物料的组成,如下截图所示选择一个热力学方法为SRK方法如下截图所示对1号进料物流管进行参数设定,为泡点进料,进料压力为16.5Kg/cm2,进料流量为100kmol/h。

还有物料组成及比例如下截图所示对精馏塔进行参数的设定,回流比为最小回流比的1.2倍,塔顶轻组分丙烷的含量为0.999,重组分含量丁烷为0.001,参数设定值如下截图所示参数设定完成运行软件并查看结果,计算结果如下图所示从结果可知实际的回流比为1.198,实际塔板数为38块,实际的进料板为第17块板,冷凝器的温度为44.25℃,塔釜的温度为116.88℃。

二、进行严格法计算根据简化法得到的条件进行模拟选择Radfrac模块,模拟装置图如下截图对文件命名并自定义单位如截图所示在计算机上输入物料的组成,如下截图所示选择一个热力学方法为SRK方法如下截图所示对1号进料物流管进行参数设定,为泡点进料,进料压力为16.5Kg/cm2,进料流量为100kmol/h。

还有物料组成及比例如下截图所示对塔进行参数设置,根据简化法的计算结果知,塔板数为38,实际回流比为1.198。

再根据题目设计的要求冷凝器为全回流,塔顶的采出率为80。

参数如下截图所示:根据简化法结果进料板为第十七块板进料,截图如下设置塔顶压力为16kg/cm2,冷凝器压力为15.8kg/cm2,全塔的压降为0.2kg/cm2。

设置如下截图所示参数设置完成并运行软件,查看结果不满足分离的目的,则进行自定义设定,目标值设定为0.001选择丙烷选择3号物流设置回流比的可变范围为1到100,增量为0.1运行软件查看结果满足分离的要求。

接下来进行灵敏度分析以确定最佳的进料位置参数设置完成并运行软件查看灵敏度分析的结果如下截图从结果的表中可以看出第22块板的回流比,冷凝器的热负荷,再沸器的热负荷都是最小的,从而可以知道最佳的进料位置为第22块板并对数据在plot里作出X-Y的曲线图如下截图所示从图中也可以明显的看出最佳的进料板为第22块塔板。

分离乙醇水精馏塔设计含工艺流程图和塔设备图

分离乙醇水精馏塔设计含工艺流程图和塔设备图集团标准化工作小组 [Q8QX9QT-X8QQB8Q8-NQ8QJ8-M8QMN]分离乙醇-水的精馏塔设计设计人员:所在班级:化学工程与工艺成绩:指导老师:日期:化工原理课程设计任务书一、设计题目:乙醇---水连续精馏塔的设计二、设计任务及操作条件(1)进精馏塔的料液含乙醇35%(质量分数,下同),其余为水;(2)产品的乙醇含量不得低于90%;(3)塔顶易挥发组分回收率为99%;(4)生产能力为50000吨/年90%的乙醇产品;(5)每年按330天计,每天24小时连续运行。

(6)操作条件a)塔顶压强 4kPa (表压)b)进料热状态自选c)回流比自选d)加热蒸汽压力低压蒸汽(或自选)e)单板压降 kPa。

三、设备形式:筛板塔或浮阀塔四、设计内容:1、设计说明书的内容1)精馏塔的物料衡算;2)塔板数的确定;3)精馏塔的工艺条件及有关物性数据的计算;4)精馏塔的塔体工艺尺寸计算;5)塔板主要工艺尺寸的计算;6)塔板的流体力学验算;7)塔板负荷性能图;8)精馏塔接管尺寸计算;9)对设计过程的评述和有关问题的讨论;2、设计图纸要求;1)绘制生产工艺流程图(A2 号图纸);2)绘制精馏塔设计条件图(A2 号图纸);五、设计基础数据:1.常压下乙醇---水体系的t-x-y 数据;2.乙醇的密度、粘度、表面张力等物性参数。

一、设计题目:乙醇---水连续精馏塔的设计二、设计任务及操作条件:进精馏塔的料液含乙醇35%(质量分数,下同),其余为水;产品的乙醇含量不得低于90%;塔顶易挥发组分回收率为99%,生产能力为50000吨/年90%的乙醇产品;每年按330天计,每天24小时连续运行。

塔顶压强 4kPa (表压)进料热状态自选回流比自选加热蒸汽压力低压蒸汽(或自选)单板压降≤。

三、设备形式:筛板塔四、设计内容:1)精馏塔的物料衡算:原料乙醇的组成 xF==原料乙醇组成塔顶易挥发组分回收率90%平均摩尔质量 MF =由于生产能力50000吨/年,.则 qn,F所以,qn,D2)塔板数的确定:甲醇—水属非理想体系,但可采用逐板计算求理论板数,本设计中理论塔板数的计算采用图解法。

模拟蒸馏过程

模拟蒸馏过程一、前言蒸馏是常用的分离技术之一,通常用于将混合物中不同沸点的物质分离出来。

模拟蒸馏过程是一种常见的练习方式,可以帮助学习者更好地理解和掌握该技术。

本文将介绍模拟蒸馏过程的步骤和注意事项,希望对学习者有所帮助。

二、模拟蒸馏过程的步骤1. 准备设备和材料模拟蒸馏过程需要的设备和材料有:试管、玻璃棒、酒精灯或热板、温度计、水、沸石等。

2. 将混合物放入试管中首先,将需要分离的混合物放入试管中,可以是两种或更多种不同沸点的液体、固体和液体的混合物等,注意不要超过试管的4/5容积。

3. 放入沸石和温度计然后,在试管中加入一定量的沸石,沸石可以起到增加表面积、促进汽化和冷凝的作用。

再插入一个温度计,用来监测温度变化,以便掌握蒸馏的进展情况。

4. 加热接下来,用酒精灯或热板对试管进行加热。

开始时,加热应缓慢,以避免试管炸裂或混合物剧烈沸腾,随着温度升高,加热的温度可以逐渐增加。

要注意,蒸馏过程中试管的口要向下倾斜,以避免沸腾的混合物迅速进入收集瓶中。

5. 收集液体当试管中的液体开始沸腾时,会产生蒸汽,蒸汽会上升到试管的头部,然后通过冷却后的凝集管进入收集瓶中。

收集时应控制加热温度,以避免混合物在进入冷凝管后出现热分解等现象。

收集过程中应注意收集瓶的位置和角度,以确保液体能够顺利流入瓶中。

6. 停止加热当混合物分离出目标物质后,应停止加热,等待试管中的残余液体冷却后处理。

三、注意事项1. 安全第一由于蒸馏需要使用高温和易燃物质,因此在进行模拟蒸馏过程时,应特别注意安全。

必须戴好防护用品,以避免身体受到伤害。

在进行实验前,应详细了解设备和材料的特点和使用方法,并在实验前进行安全检查。

2. 精确控制温度温度对蒸馏过程的成功与否至关重要,因此要精确控制加热温度,以确保混合物能够得到充分分离。

此外,要注意在加热过程中不要撞击试管或其他设备,以避免试管破裂或混合物溅出。

3. 注意混合物的比例和性质混合物的比例和性质对蒸馏的效果有很大影响,因此在进行模拟蒸馏过程前,需要详细了解混合物的组成和性质,并作出相应的处理。

变压精馏分离丙烯腈-水工艺设计

第 52 卷第 11 期

陈鑫,等:变压精馏分离丙烯腈-水工艺设计

1625

塔板总数为 7,进料位置为 5,回流位置为 3,此时

的回流比为 1.265。

(a)NLPC 与热负荷的关系

(b)NHPC 与 TAC 的关系

图 5 HPC 塔优化 NHPC 与热负荷的关系 和 NHPC 与 TAC 的关系

根据序贯迭代算法,以最小 TAC 为目标,对流 程进行优化。在进行模拟之前,首先给定 HPC 的塔 板数为 15,进料位置为 5,回流比为 0.879。同时, 理论塔板数(NLPC、NHPC)被设定为最外层的循环 变量,回流比(RR1、RR2)为次内层迭代变量,进 料位置(NF1、NF2、NRE)为最内层迭代变量。这个 设置如图 4 所示。

图 3 丙烯腈-水体系的变压精馏工艺流程图

年总费用(TAC)由 DOUGLAS[11]提出的概念, 是衡量化工过程工艺经济型的关键指标,并且在化 工模拟优化过程中作为评价工艺经济性的标准得到 了广泛的应用。本文计算年总费用的公式来源于 WANG[12]和 CUI[13]等的研究成果。年总费用包含了 2 个方面,分别是能源费用和设备投资费用,计算

and environmentally friendly extractive distillation/pervaporation

process on the separation of ternary azeotropes with different

compositions[J]. Journal of Cleaner Production, 2022, 346: 131179. [6]WANG C, ZHUANG Y, QIN Y, et al. Design and eco-efficiency

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1) 流程的确定 ■a

Q——水出n 」 ------------------

低压塔 髙压塔

建立如图所示的流程图。 流程的描述:原料在合适的位置进入低压塔 TOWER 1塔顶出共沸组 成,塔底为水出口;塔顶共沸组成经泵加压后进入高压塔 TOWER2 塔底为合格的已经产品,塔顶为高压下共沸物,循环回一塔 TOWER1 (2) 物性方法的选择 根据文献介绍,用ASPEN物性数据库中的NRTL模型计算得出的乙腈- 水共沸物的汽液平衡数据和实际值基本一致,故选用 NRTL模型为本 次模拟的物性方法。 (3) 模拟参数 进料组成为60%的乙腈和40%勺水(质量分数),假定流量为100kg/h。 分离出的产品:99.9%乙腈(质量分数)。 (4) 两塔的压强的确定 根据变压精馏的原理可得,不同压力下的共沸组成差别越大,循环的 物流量就越少,循环量越少,那么能耗就会相应地降低;但是高压或 者是真空下操作又会影响我们塔的投资费用。 经过文献调研,吸取他人的工程经验最终选择 0.4bar和3.5bar。作 为塔的操作压力。Free water refluK ratio: Feed basis.

(5) 流程的模拟 根据变压精馏的原理可得:当压力确定时,流程中每一股物流的量大 致是确定的。可以根据公式(书上的公式)计算出。也就是说,塔的 塔顶采出率和塔底采出率都是定值, 也只有在这个定值下,流程才能 够物料守恒而收敛。 同时由于,如果两塔同时给定塔顶采出率或者塔底采出率时, 很难收 敛。故选择TOWER给定塔顶采出率,TOWEF给定塔底采出率。 所以,先计算出大概的初值,然后再在附近调试, 是流程能够顺利收 敛。 最终初次收敛时的参数如下图所示: TOWEF的初始参数如下图所示: ^/ConFiguration YCondenser Thermnsiphon Config | yReboiler] ?-Ph

自进 |

S etup options Calcuhlion type: Equilibrium E

N umber of Hag亡竄 40 Stage wizard Condenser Total

Reboiler: Kettle T

Valid phases: Vaporliquid Convergence: Standard

Operating specrfications Reflux ratio Mole 4 TF

Distillate to feed rati'3 Mass T 0.901 T ^"Configuration ^Streams VPressure| Condenser| Th&mosiphonConfig. | yReboilef] 3Phase | Feed streams Name Stage Convention

FEED 25 lagt

5 10 Above-Stage

Pjoduct sheams Name Stage Phase Ba勰 Flow Units Flow rafo

2 1 Liquid kmol/hf

H2D 40 Liquid Mole

T op stage / Condenser pressure Stage 1 / Condenser pressure: Stage 2 pressure [optional] <•' Stage 2 pressure: bar ▼ - Condenser pre^ture drop: N/sqm

_ , j. „ _ < - rSi 1*1 lush ui vupuiiiri IQIJI

<• Stage pressure drop: N/$qm w

C Column pressure drop: N/$qm

TOWERS始参数如下图所示

V Configuration | ^Streams yPressure] Condenser | Thermosiphon Config. | yReboilef] 3Phase |

View: (Top 7 B attorn

[bar 3 ^Configuration yStreafns| ^Pressure | ^Condenser | Thermos phon Config. ^Reboiler 3-Phase j

N umber of stages: Condenser: Valid phases: 匚 onverge-

nce Operating specifications Reflux ratio Mole 2 ▼

Bottoms tale Mass ▼ eo kg/hf ▼ Free water refiuK ratio: I Feed basis

Y Configuration J Streams ^Pressure | ^/Condenser T hermosiphon L onfigB d R eboier 3-Phase 1 Feed streams Namt Stags 匚 onventiori

卜 4 Above-Stage

Product streams Name Stags Phase Basis Flowi Units Flow ratio Feed specs

5 1 Liquid

knwIZhr Feed basis

C2H3N 10 Liquid Feed basis

Calculation type: R eboiler: Cohfiguration Streams ^Pressure yCondensei Thermosiphon Config ^Reboiler^ i --hase T op $hge / Condenser pressure S tage 1 / Condenser prej$ur&:

Stage 2 pressure [optional) • Stage 2 pressure: bar

l 匚onden^er pre^^ure drop

:

|N/$qm

r rsssuio □rop rot rest or column [□piionaij

* Stage prtiture drop; 0J068 bar ▼

C Columfi pressure diop |N/sqm T-

(6) 流程的优化(这个想一想) 根据变压精馏的原理 (1) 分离要求对回流比无明显要求,0.1,0.01 , 0.001都能满足分 离要求。(可能没到那个限度吧?思考ing) ⑵ 鉴于此,将回流比分别定为 0.001和0.005 ;在此回流比下对 塔板数进行灵敏度分析,观察塔板数和进料位置对产品纯度的 影响。 低压塔的灵敏度分析: S-1:进料位置为3;最终选择8块板

View: | T op / Bottom bar : Row/Case Status VARY 1 TOWER1 PARAM NSTAGE H2OMA

1 □K 昌 0.998559n ■

2 OK E 0.99991E39 3 W 7 Q9999S521 4 OK 8 0.99999973

b OK 9 0.99999993 OK ' 10 1

7 OK 11 1

3 OK

12 1

9 OK 13

1

10 □K 14 1 11 OK 15 1 n T

S-2 :塔板数为8;最终选择3.

Row/Case Status VARY 1 T0WER1 FEED FEEDS STAGE

H2OMA

F OK 0 0.99999973 2 OK ★ 099999951 h OK 5 Q99999523 4 OK 6 Q99991956 5 UK 1 0.99853255

高压塔的灵敏度分析: S-1:进料位置为3;最终选择10块板 RowAJase Status VARY 1 TCWER2 PARAM NSTAGE C2H3NMA ► 1 OK e 199911526

2 OK 9 0.39970286 3 OK 10 199990072 4 OK 11 099996694 5 □K 12 0.9999S901 E o< 13 0 99999635 7 OK u 0.99999879 E □K 15 0 999999G

S-2 :塔板数为10;最终选择3.

Row心沙 Stag VARY 1 TOWER2 4 FEEDS STAGE C2H3NMA

1 □K 3 0.99990079 2 OK 4 0.99970334 3 OK 5 0.99912098 4 □K 6 099742807 5 OK 1 0.99275287 E OK 8 0.98105088 7 □K g 095605027

最终优化结果为: TOWER1