end正戊烷冷凝器的工艺设计

正己烷-正庚烷分离过程筛板精馏塔课程设计

课程设计说明书题目: 分离正戊烷-正己烷用筛板精馏塔设计院系:机械工程学院专业班级:过控11-1学号: 2011301936学生姓名:冒鹏飞指导教师:李雪斌2013 年 12 月30 日目录第一部分 概述 (4)一、设计目标 (4)二、设计任务 (4)三、设计条件 (4)四、设计内容 (4)五、工艺流程图 (4)第二部分 工艺设计计算 (6)一、设计方案的确定 (6)二、精馏塔的物料衡算 (6)1.原料液及塔顶、塔底产品的摩尔分数 (6)2.原料液及塔顶、塔底产品的平均摩尔质量和质量分数 (6)3.物料衡算原料处理量 (6)三、塔板数的确定 (7)1.理论板层数T N 的求取 (7)2.全塔效率T E (8)3.实际板层数的求取 (9)四、精馏塔的工艺条件及有关物性数据的计算 (9)1.操作压强计算 (9)2.操作温度计算 (9)3.平均摩尔质量计算 (9)4.平均密度计算 (10)5.液相平均表面张力计算 (11)6.液相平均粘度计算 (11)五、精馏塔的塔体工艺尺寸计算 (12)1.塔径的计算 (12)2.精馏塔的有效高度的计算 (13)六、塔板主要工艺尺寸的计算 (14)1.溢流装置计算 (14)2.塔板布置 (15)3.筛孔数n 与开孔率 (16)七、筛板的流体力学验算 (16)1.气体通过筛板压降相当的液柱高度P h (16)2.雾沫夹带量V e 的验算 (17)3.漏液的验算 (18)4.液泛验算 (18)八、塔板负荷性能图 (19)1.漏液线 (19)3.液相负荷下限线 (20)5.液泛线 (21)6. 操作线 (22)九、设计一览表 (24)十、操作方案的说明: (25)附表 (26)总结 (29)参考文献 (29)第一部分概述一、设计目标分离正己烷-正庚烷(正戊烷-正己烷)混合液的筛板式精馏塔设计二、设计任务试设计分离正己烷-正庚烷(正戊烷-正己烷)混合物的筛板精馏塔。

精馏分离含正己烷30%(正戊烷60%)的正己烷-正庚烷(正戊烷-正己烷)混合液,要求塔顶馏岀液中含正己烷(正戊烷)不小于96%,塔底釜液中含正己烷不高于2%(正己烷96%)。

低沸点工质的有机朗肯循环纯低温余热发电技术

低沸点工质的有机朗肯循环纯低温余热发电技术引言我国水泥厂的余热发电,先后经历高温余热发电、带补燃炉的中低温余热发电和纯低温余热发电3个阶段。

纯低温余热发电与带补燃的中低温余热发电相比,具有投资省、生产过程中不增加粉尘、废渣、N 0。

和S0。

等废弃物排放的优点。

本文介绍以色列奥玛特(0RMAT)公司利用低温热源的有机朗肯循环(0 rganic RankineCyck,简称()RC)纯低温余热发电技术。

该技术有别于常规技术,其特点是:不是用水作为工质,而是使用低沸点的有机物作为工质来吸收废气余热,汽化,进入汽轮机膨胀做功。

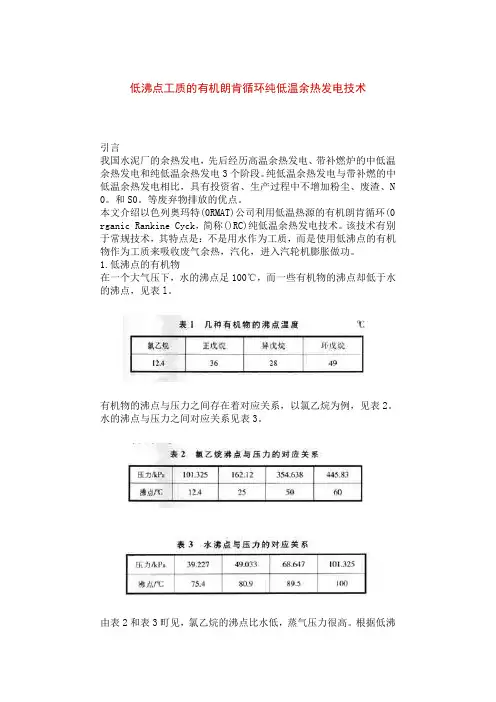

1.低沸点的有机物在一个大气压下,水的沸点足100℃,而一些有机物的沸点却低于水的沸点,见表l。

有机物的沸点与压力之间存在着对应关系,以氯乙烷为例,见表2。

水的沸点与压力之间对应关系见表3。

由表2和表3町见,氯乙烷的沸点比水低,蒸气压力很高。

根据低沸点有机工质的这种特点,就可以利用低温热源来加热低沸点工质,使它产生具有较高压力的蒸气来推动汽轮机做功。

2 ORC纯低温余热发电在地热发电方面的应用0RC纯低温余热发电技术在我国地热发电方面已得到初步应用,我国目前已经勘测发现的地热田均属热水型热储。

热水型资源发电采用的热力系统主要有两种,即扩容(闪蒸)系统和双工质循环系统。

西藏羊八井地热电站,热水温度145℃,采用二次扩容热力系统,汽轮机(青岛汽轮机厂设计制造D3一1.’7/0.5型地热汽轮机发电机组)单机容量3000W,3 000W/min,一次进汽压力182kPa,温度115℃,二次进汽压力54kPa,温度81℃,额定排汽压力为10kPa。

双工质循环系统中,地热水流经热交换器,把地热能传递给另一种低沸点丁质,使之蒸发产生蒸气,组成低沸点工质朗肯循环发电。

双工质循环机组,其热效率高,结构紧凑。

我国的小型双工质循环系统地热电站——辽宁营口熊岳试验电站的装机容量2×J00KW,利用地热水(水温75℃)发电,于1977年1 1月投入运行。

年产10万吨苯乙烯工艺设计

毕业设计题目年产10万吨苯乙烯工艺设计姓名所在系部专业班级指导老师年月前言本设计的内容为10万吨/年乙苯脱氢制苯乙烯装置,包括工艺设计,设备设计及平面布置图。

本设计的依据是采用低活性、高选择性催化剂,参照鲁姆斯(Lummus)公司生产苯乙烯的技术,以乙苯脱氢法生产苯乙烯。

苯乙烯单体生产工艺技术:深度减压,绝热乙苯脱氢工艺乙苯脱氢反应在绝热式固定床反应器中进行,其特点是:转化率高,可达55%,选择性好,可达90%。

特殊的脱氢反应器系统:在低压(深度真空下)下操作以达到最高的乙苯单程转化率和最高的苯乙烯选择性。

该系统是由蒸汽过热器、过热蒸汽输送管线和反应产物换热器组成,设计为热联合机械联合装置。

整个脱氢系统的压力降小,以维持压缩机入口尽可能高压,同时维持脱氢反应器尽可能低压,从而提高苯乙烯的选择性,同时不损失压缩能和投资费用。

所需要的催化剂用量和反应器体积较小,且催化剂不宜磨损,能在高温高压下操作,内部结构简单,选价便宜。

在苯乙烯蒸馏中采用一种专用的不含硫的苯乙烯阻聚剂。

它经济有效且能使苯乙烯焦油作为燃料清洁地燃烧。

工业设计的优化和设备的良好设计可使操作无故障,从而可减少生产波动.本设计装置主要由脱氢反应和精馏两个工序系统所组成。

原料来自乙苯生产装置或原料采购部门,循环水、冷冻水、电和蒸汽来由公用工程系统提供,生产出的苯乙烯产品到成品库。

此设计过程中,为了计算方便,忽略了一些计算过程,故有一定的误差,另由于计算时间比较仓促,有些问题不能够直接解决。

设计中有不少错误之处,请指导老师予以批评指正,多提出宝贵意见。

苯乙烯设计任务书一、设计题目:年产10万吨苯乙烯的生产工艺设计二、设计原始条件:1、原料组成(质量%)2、操作条件:年工作日:300天,每天24小时,乙苯总转化率为55%乙苯损失量为纯乙苯投料量为4.66%配料比:原料烃/水蒸汽=1/2.6(质量比)温度T:第一反应器进口温度630℃,出口温度580℃第二反应器进口温度630℃,出口温度600℃压力P:床层平均操作压力1.5 * 105 Pa(绝)3、选择性:C8H10→C8H8+H2(1)C8H10→C6H6+C2H4(2)C8H10+H2→C7H8+CH4(3)4、催化剂条件:(1)采用11#氧化铁催化剂,d=3mm,h=13mm(2)允许通入乙苯空速为:(0.5~0.9)Nm3乙苯/(m3Cat.h)(3)=1050kg/m3=1500kg/m35、参考数据:(1)反应器直径D=2 m(2)取热损失为反应热为4%(3)k=exp(11.281-2545/RT)(4)K=exp(15.344-14656.5734/T)(5)Cat的有效系数η1=0.7 η2=0.667(6)填料情况:取瓷环为25×25的拉西环,所填高度为250mm,锥形高度为250mm,锥角取900(7)压力:第一反应器进口压力为1.8 * 105 Pa,出口压力为1.2 * 105 Pa,平均压力为1.5 * 105 Pa,压降ΔP=0.6 * 105 Pa。

化工原理甲醇冷凝器的设计

化工原理甲醇冷凝器的设计

甲醇冷凝器的设计是为了将甲醇蒸气冷凝成液体形式,以便进一步进行分离、提纯或者回收利用。

以下是甲醇冷凝器设计的一般步骤和要点:

1. 确定甲醇蒸气的冷凝温度和压力:根据工艺要求和操作条件,确定甲醇蒸气的冷凝温度和压力,通常根据甲醇蒸气的饱和蒸气压和冷凝器的设计温度确定。

2. 选择冷凝器类型:根据工艺要求和操作条件,选择合适的冷凝器类型,常见的有管壳式冷凝器、板式冷凝器、螺旋板式冷凝器等。

根据具体情况选择合适的冷凝器结构,例如在腐蚀性环境中选择耐腐蚀材料的冷凝器。

3. 计算冷凝器传热面积:根据甲醇蒸气的质量流量和冷凝温度差,计算出冷凝器需要的传热面积。

传热面积可以根据传热系数和传热温差来计算,也可以从经验或类似设备中获取。

4. 确定冷凝介质:根据甲醇蒸气和冷凝器结构的材料特性,选择合适的冷凝介质。

常用的冷凝介质有水、空气、冷冻液等,根据经济性和操作要求选择合适的介质。

5. 确定冷凝器布置和结构:根据具体情况,确定冷凝器的布置方式和结构,并进行细节设计。

例如冷凝管的排列方式、管道的布置、冷凝器与其他设备的连接方式等。

6. 考虑安全性和可靠性:在设计过程中,要考虑冷凝器的安全性和可靠性。

例如选择合适的安全阀和压力表,考虑冷凝器的排水和清洗等问题。

7. 进行性能计算和优化:完成初步设计后,进行性能计算和优化。

根据计算结果调整设计参数,以达到最佳的冷凝效果和经济性。

以上是甲醇冷凝器设计的一般步骤和要点,具体的设计还需要根据具体的工艺要求、操作条件和设备参数等因素进行详细的计算和分析。

Aspen简捷法精馏塔设计计算

例5-2 简捷法精馏设计计算

6) DSTWU结果查看

第29页

例5-2 简捷法精馏设计计算

6) DSTWU结果查看

• 最小回流比为1.32

• 实际回流比为1.8 • 最小理论板数为12.8

• 实际塔板数为23.7

• 进料板位置为第12块板

• 再沸器所需的热量为753.31kJ/sec

• 冷凝器所需的热量为688.95kJ/sec

中完成。

第10页

5 塔Columns模块---简捷蒸馏模块

SCFrac (简捷法多塔蒸馏)

SCFrac估算:

产品组成和流率

每一段的级数

每一段的热或冷负荷

该模型不能处理固体,游离水计算可在冷凝器 中完成。

第11页

例5-1 简捷法精馏设计计算

• 利用精馏方法对附表中进料流 股进行分离,其压强为445830 Pa, 处于饱和液体状态。规定 该分离操作的轻、重关键组分 分别为N-Butane和I-Pentane, 塔顶产品中轻、重关键组分的 回收率(recovery)分别为0.99 08和0.0112,并规定操作采用 回流比为最小回流比的1.8倍。 体系热力学性质计算采用“SR K”模型方程。 试确定:该条件下的最小回流 比、理论板数、最小理论板数 及适宜的进料位置。 组分 Propane I-Butane N-Butane I-Pentane 流量 / kmol/s 0.0006 0.0013 0.0038 0.0025

例5-2 简捷法精馏设计计算

5)DSTWU模型设置

这里轻关键组分为NC4, 重关键组分为I-C5。

对于轻关键组分NC4

Recov=29.7248/30=0.9908

重关键组分为I-C5 Recov=0.2247/20=0.01124

甲烷分离技术工艺系统描述

工艺系统描述总述本装置的原料气来自于煤气化装置,其主要成分为CO,H2 和甲烷,本甲烷分离装置的目的是要把CO/H2从原料气中分离出来,用于下游甲醇合成装置生产甲醇,把甲烷液化生成LNG产品销售。

在甲烷液化之前,我们首先要把原料气中的水,甲醇和汞脱除掉,因为这些成分在低温条件下会结冰,堵塞设备或降低换热器的性能;然后经过两个预处理单元保护设备的性能。

脱水干燥单元利用两个分子筛系统脱除水和甲醇,另外脱汞床单元利用两个脱汞床的活性炭脱除其中的汞。

液化部分利用BV的Prico液化工艺技术把原料气中的甲烷液化从而生成LNG副产品。

PRICO工艺是由BV公司的气体,石油和化学品部门开发出来的,简单,可靠,易操作,利用合成气分馏塔把合成气产品与液体甲烷分离开。

本装置不需要单独配置CO2脱除装置,因为进界区原料气中CO2的含量为20 ppm,本装置可允许的CO2最大量为50PPM。

原料气压缩来自煤气化装置纯化单元的原料气进入甲烷分离装置入口凝聚过滤器F616A/B01,压力为2.4Mpa。

设置此过滤器的目的是去除原料气中可能存在的固体杂质和工艺液体。

过滤后的原料气进入到原料气压缩机J616A/B01,压力升高到5.1MPa。

从原料气压缩机出来的原料气在压缩机冷却器C616A/B01冷却,然后被送入到气体处理段。

干燥脱水、甲醇&脱汞原料气进入装置前已经脱除大部分水分,但仍然不能满足深冷分离的要求,为此设计了干燥脱水系统,确保深冷分离工段不受水和甲醇的影响。

分子筛过滤器/分离器F616A/B02捕获可能从原料气压缩机冷却器携带过来的工艺液体。

原料气进入到处于吸附状态的分子筛干燥器F616A/B03A/B顶部,当原料气经过床层的时候,原料气中的水和甲醇被吸附到床层上。

在任何时候,都是其中一个床层在吸附水和甲醇,另外一个床层处于再生状态,包括加热、冷却和备用,整个脱水干燥循环为24小时,其中12小时为吸附,7.3小时是加热状态,3.7小时是冷却,1.0小时为切换。

化工工艺习题(含答案)

1.基本有机化工产品是指什么?基本有机化工产品:乙烯、丙烯、丁二烯、苯、甲苯、二甲苯、乙炔、萘、苯乙烯、醇、醛、酮、羧酸及其衍生物、卤代物、环氧化合物及有机含氮化合物。

2.衡量裂解结果的几个指标:转化率、产气率、选择性、收率和质量收率。

X:单程转化率,总转化率Y:单程收率,总收率(4). 产气率产气率=气体总质量/原料质量*100%3. 乙烯液相加氯生产二氯乙烷的反应机理是什么?乙烯氧氯化生产氯乙烯的反应机理是什么?甲烷热氯化反应机理是什么?(1)乙烯加氯反应原理乙烯与氯加成得到1,2-二氯乙烷:CH2=CH2+Cl2=======>ClCH2CH2Cl+171.5kJ放热反应◊采用液相催化氯化法◊利于散热。

溶剂:产物1,2-二氯乙烷本身;反应类型:离子型;催化剂:盐类,三氯化铁(FeCl3)。

反应机理:FeCl3 + Cl2 =======> FeCl-4 + Cl+Cl+ + CH2=CH2 ========> CH2Cl-CH+2CH2ClCH+2+FeCl-4======>CH2ClCH2Cl+FeCl3(2) 乙烯氧氯化生产氯乙烯的反应机理: CH2=CH2+Cl2 =======> ClCH2CH2Cl(1).100%(2).100%100%X S =⨯=⨯=⨯转化率()参加反应的原料量转化率通入反应器的原料量选择性()实际所得的目的产无量选择性按反应掉原料计算赢得的目的产物转化为目的产物的原料量反应掉的原料量(3).100%100%=⨯=⨯收率和质量收率(Y )转化为目的产物的原料摩尔数收率通入反应器原料摩尔数实际所得目的产物的质量质量收率通入反应器的原料质量CH2=CH2+2HCl+0.5O2 =======>ClCH2CH2Cl+H2O2ClCH2CH2Cl 2CH2=CHCl + 2HCl(3) 甲烷热氯化反应机理:链引发.Cl2 ----->2Cl加热链传递Cl + CH4 -----> CH3 + HClCH3 + Cl2 -----> CH3Cl + Cl4. 目前氯乙烯生产的主要方法有哪几种。

烷基化装置操作规程

2)烯烃阳碳离子与异丁烷反应生成新的阳碳离子(即生成的阳离子从异丁烷的叔碳离子上获得负氢离子,异丁烷生成叔丁基阳离子)

3)叔丁基阳离子与烯烃的加成反应

叔丁基阳离子在双键上加成是烷基化反应决定性的一步:

4)Cn+4H2n+9+离子与异丁烷反应生成烷基化油(生成的阳离子与异丁烷反应进行氢转移生成烷基化油和叔丁基碳离子,后者维持阳碳离子键,继续进行反应),反应式如下:

2005年随着炼油厂催化裂化装置处理能力的大大提高,轻碳四组分的产量增大,烷基化装置在原有的万吨产品/年的基础上进行了扩建改造,使生产能力提高到万吨产品/年。

1.1.2工艺原理

1.1.2.1基本原理

1.烷基化反应原理

烷基化是指烷烃与烯烃的化学加成反应,在反应中烷烃分子中的活泼氢原子的位置被烯烃所取代,该烷基化装置原料是以催化裂化气体中异丁烷和异丁烯、丁烯-1为主。烷基化常用的酸性催化剂有硫酸、磷酸、氢氟酸、三氯化铝等,本装置使用的催化剂为硫酸。

硫酸与氢氧化钠反应生成硫酸钠盐(Na2SO4)和水(H2O),等当量的硫酸与氢氧化钠完全反应,其溶液为中性。酸性介质不能直接排入污水,避免给污水处理场的冲击。

1.1.3工艺流程说明

1.1.3.1装置主要工艺特性说明

1.反应系统

经加氢预处理后的MTBE尾气与循环异丁烷混合后进反应产物与原料换热器(E-1/A、B、C),与反应产物换冷至13℃,与循环冷剂混合进入反应器(R-1/A、B),在硫酸催化剂的作用下反应,生成烷基化油后。反应产物与硫酸自反应器(R-1/A、B),流出至酸沉降罐(D-2/ A,B)沉降分离, 分出的硫酸大部分返回至反应器循环使用至浓度89%以下,少部分排至废酸储罐(D-16)。流出物经减压阀减压后至反应器(R-1/A、B)管程取走反应热后,在吸入闪蒸罐(D-3)中反应侧分出气液两相。液相由反应产物泵(P-2/A、B)送至精制系统。

芳烃联合装置

0.29

3

水

0.85

119

2.86

0.09

合计

100

14005

336.13

11.21

出料

1

氢气

2.83

396.2

9.51

0.32

2

解吸气

96.76

13551

325.22

10.84

3

反应水

0.41

57.8

1.4

0.05

合计

100.00

14005

336.13

11.21

2、芳烃联合装置

序号

物料

收率,%

120

硫含量,wt%,≯

0.02

蒸发残余物,mg/100ml,≯

3

油渍试验

合格

机械杂质及水分

无

无

铜片腐蚀(50℃,3h),级,≯

1

水溶性酸或碱

无

无

博士试验

通过

⑥邻二甲苯

项目

指标

颜色(Pt-Co色号),≯

20

酸洗比色

酸层颜色不深于重铬酸钾含量为0.15g/l的标准比色液的颜色

总硫含量,wtppm,≯

1

数据

Kg/h

T/d

×104t/a

进料

1

重整生成油

97.07

68750

4650

55.00

2

重整氢气

2.93

5075

49.8

1.66

合计

100

70825

1699.8

56.66

出料

1

PX

37.94

26875

645

轻烃深加工工艺流程

进料来自 T301底

进T306 T304

进T305

橡胶工 业用溶 T305 剂油

稳定轻烃

T306

植物油抽提溶剂 原料进T307

轻烃深加工工艺流程

工艺流程图

萃取精馏系统工艺流程

植物油抽提 溶剂

萃取剂自T308

苯产品

进料来自T306

T307 进T308

T308 萃取剂去T307

轻烃深加工工艺流程

工艺流程说明 T301塔

苯和萃取剂

回 流

苯

萃取剂

轻烃深加工工艺流程

T307:萃取精馏塔

萃取剂从上料口进料, 植物油抽提溶剂原料从 下料口进料,保证萃取 剂与植物油抽提溶剂原 料充分混合。

塔顶得到植物油抽提溶 剂,塔底是萃取剂和苯 的混合物,进到T308塔 。

T308:萃取剂回收塔

该塔是负压塔,真空泵对 塔抽真空。

塔顶得到苯,塔底得到萃 取剂,再回到T307塔。

轻烃深加工工艺流程

问题

绘制二气厂轻烃加工流程 简述各塔的作用

橡胶工业用溶剂 油原料

轻烃深加工工艺流程

工艺流程说明 T305塔

橡胶工业 溶剂油原 料

回 流

橡胶工业用溶 剂油

稳定轻烃

橡胶工业用溶剂油 塔:

对橡胶工业用溶剂 油原料进行分离, 塔顶得到橡胶工业 用溶剂油,塔底得 到稳定轻烃。

植物油抽 提溶剂原 料

轻烃深加工工艺流程

工艺流程说明 T306塔

植物油抽提溶剂原料精制 塔:

工艺流程说明 T303塔

异戊烷进料

回 流

含C4异戊烷

异戊烷精制塔:

脱去原料中的C4组 分,塔顶得到含C4 异戊烷,塔底得到 98%异戊烷。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

处理量为2100.1 吨/年正戊烷冷却器的工艺设计课 程 设 计 报 告2010年 12 月 24日目录一、化工原理课程设计任务书 (4)1.设计内容 (4)2.设计要求 (4)二、正戊烷冷凝器的工艺设计任务书 (5)1.设计名称 (5)2.设计条件 (5)3.设计任务 (5)4.设计说明书内容 (5)5.设计进度 (5)三、正戊烷冷凝器的工艺设计指导书 (6)1.设计目的 (6)2.设计的指导思想 (6)3.设计要求 (6)4.设计课题工程背景 (6)5.参考文献 (6)6.设计思考题 (7)7.部分设计问题引导 (7)四、正戊烷冷凝器的工艺设计报告 (8)1.设计题目 (8)2.设计目的 (8)3.课题条件 (8)4.设计描述 (8)5.热力学计算 (9)5.1物性数据的确定 (9)5.2估算传热面积 (9)5.3工艺尺寸计算 (10)5.4面积核算 (11)5.5压降校核 (13)5.6设计计算结果汇总表 (15)5.7 列管换热器工艺图 (16)5.8设计结果评价 (16)一、化工原理课程设计任务书1.设计内容(1)根据生产任务的要求确定设计方案换热器类型的选择换热器内流体流入空间的选择(2)化工计算传热面积的计算管数、管程数及管子排列,管间距的确定壳体直径及壳体厚度的确定(3)换热器尺寸的确定及有关构件的选择(4)换热器流体阻力的计算及其输送机械的选择(5)绘制流程图及换热器的装配图(6)编写说明书2.设计要求(1)在确定设计方案时既要考虑到工艺,操作的要求又要兼顾经济和安全上的要求。

(2)在化工计算时要求掌握传热的基本理论,有关公式,要知道查哪些资料,怎样使用算图以及怎样选择经验公式,并进行优化设计。

(3)要求根据国家有关标准来选择换热器的构件(4)要求一部分学生利用计算机来辅助设计及优化设计方案(5)要求必须掌握固定管板式或浮头式列管换热器的设计二、正戊烷冷凝器的工艺设计任务书1.设计名称正戊烷冷凝器的设计2.设计条件(1)正戊烷、冷凝温度为51.7℃,冷凝液于饱和液体下离开冷凝器;(2)冷却介质,地下水,流量为100kg/h,入口温度:20℃;10Pa;(3)允许压强降,不大于5(4)每年按300天计;每天24 h连续运转。

3.设计任务(1)合理的参数选择和结构设计(2)传热计算和压降计算:设计计算和校核计算4.设计说明书内容(1)传热面积(2)管程设计包括:总管数、程数、管程总体阻力校核(3)壳体直径(4)结构设计包括壁厚(5)主要进出口管径的确定包括:冷热流体的进出口管(6)流程图(以图的形式,并给出各部分尺寸)及结构尺寸汇总(以表的形式)(7)评价(8)参考文献5.设计进度(1)设计动员,下达设计任务书 0.5天(2)搜集资料,阅读教材,拟定设计进度 1天(3)设计计算(包括电算,编写说明书草稿)2天(4)绘图、整理、抄写说明书 1.5天三、正戊烷冷凝器的工艺设计指导书1.设计目的通过对正戊烷冷凝器设计,达到让学生了解该换热器的结构特点,并能根据工艺要求选择适当的类型,同时还能根据传热的基本原理,选择流程,确定换热器的基本尺寸,计算传热面积以及计算流体阻力。

总之,通过设计达到让学生自己动手进行设计的实践,获取从事工程技术工作的能力。

2.设计的指导思想(1)结构设计应满足工艺要求(2)结构简单合理,操作调节方便,运行安全可靠(3)设计符合现行国家标准等(4)安装、维修方便3.设计要求(1)计算正确,分析认证充分,准确(2)条理清晰,文字流畅,语言简炼,字迹工整(3)图纸要求,图纸、尺寸标准,图框,图签字规范(4)独立完成4.设计课题工程背景在石油化工生产过程中,常常需要将各种石油产品(如汽油、煤油、柴油等)进行冷却,本设计以正戊烷为例,让学生熟悉列管式换热器的设计过程。

5.参考文献【1】马江权,冷一欣,《化工原理课程设计》,北京,中国石化出版社,2009年【2】匡国柱,史启才,《化工单元过程及设备课程设计第二版》,北京,化学工业出版社,2008年【3】陈敏恒,丛德滋,方图南,齐鸣斋,《化工原理上册第三版》,北京,化学工业出版社,2005年【4】黄英,《化工过程设计》,西安,西北工业大学出版社,2005年【5】倪进芳,《化工设计》,上海,华东理工出版社,1997年【6】柴诚敬,刘国维,李阿娜,《化工原理课程设计》,天津,天津科学技术出版社,1994年6.设计思考题(1)设计列管式换热器时,通常都应选用标准型号的换热器,为什么?(2)为什么在化工厂使用列管式换热最广泛?(3)在列管式换热器中,壳程有挡板和没有挡板时,其对流传热系数的计算方法有何不同?(4)说明列管式换热器的选型计算步骤?(5)在换热过程中,冷却剂的进出口温度是按什么原则确定的?(6)说明常用换热管的标准规格(批管径和管长)。

(7)列管式换热器中,两流体的流动方向是如何确定的?比较其优缺点?7.部分设计问题引导(1)列管式换热器基本型式的选择(2)冷却剂的进出口温度的确定原则(3)流体流向的选择(4)流体流速的选择(5)管子的规格及排列方法(6)管程数和壳程数的确定(7)挡板的型式四、正戊烷冷凝器的工艺设计报告1.设计题目正戊烷冷凝器的设计 2.设计目的通过对正戊烷冷凝器设计,达到让学生了解该换热器的结构特点,并能根据工艺要求选择适当的类型,同时还能根据传热的基本原理,选择流程,确定换热器的基本尺寸,计算传热面积以及计算流体阻力。

总之,通过设计达到让学生自己动手进行设计的实践,获取从事工程技术工作的能力。

3.课题条件 (1)设计任务 处理能力:100kg/h 。

正戊烷蒸气压力:0.75kgf/cm2,其饱和温度为51.7C ︒,蒸发潜热为 。

kJ/kg 5.347=r 冷却剂:自来软水,进口温度C 201︒=t 出口温度C 35o 2=t (2)操作条件: 生产方式:连续操作生产时间:每年以300天计算,每天24小时冷凝器操作压力为常压,管程和壳程的压力均不大于510Kpa 4.设计描述换热器是许多工业生产中常用的设备,尤其是石油、化工生产应用更为广泛。

在化工厂中常用的换热设备有换热器、冷却器、冷凝器、蒸发器和再沸器等。

换热器的类型很多,性能各异,个具特点,可以适应绝大多数工艺过程对换热器的要求。

进行换热器的设计,首先是根据工艺要求选用适当的类型,同时计算完成给定生产任务所需的传热面积,并确定换热器的工艺尺寸。

换热器类型虽然很多,但计算传热面积所依据的传热基本原理相同,不同之处仅是在结构上需根据各自设备特点采用不同的计算方法而已。

我们设计的是正戊烷冷却器,冷却器是许多工业生产中常用的设备。

列管式换热器的结构简单、牢固,操作弹性大,应用材料广。

列管式换热器的形式主要依据换热器管程与壳程流体的温度差来确定。

因为水的对流传热系数一般较大,并易结垢,故选择冷却水走换热器的管程,正戊烷走壳程。

5.热力学计算 5.1物性数据的确定正戊烷液体在定性温度(51.7℃)下的物性数据(查化工原理附录)。

,,kJ/kg 5.347C W/m 13.0C kJ/kg 34.2,s Pa 108.1,kg/m 59643=︒⋅=︒⋅=⋅⨯==-r c p λμρ 循环水的定性温度:入口温度为C 201︒=t ,出口温度为C 35o 2=t 循环水的定性温度为()C 5.272/3520 =+=m t两流体的温差C 50C 2.245.277.51 <=-=-m m t T ,故选固定管板式换热器 两流体在定性温度下的物性数据如下5.2估算传热面积 (1)计算热负荷q m,h =100/3600kg/s=0.0278kg/skW 65.9/kg 5.3470278.0,=⨯==kJ r q Q h m T (2)冷却水用量q m,c =t c c p ∆,T /Q =9.65/4.08⨯15=0.158kg/s(3)计算有效平均温度差 正戊烷 51.7C ︒→51.7C ︒ 冷却水 35C ︒ →20C ︒ t ∆ 19.7 C ︒ 31.7C ︒由于/2t ∆1t ∆=16.7/31.7=0.532≤m t ∆=15.242/)7.167.31(2/)(21=+=∆+∆t t (4)选取经验传热系数K 值根据管程走冷却水,壳程走正戊烷,总传热系数K 现暂取: C W/m 3502︒⋅=K (5)估算换热面积23`m 019.124.154501065.9K S =⨯⨯=∆=m T t Q5.3工艺尺寸计算(1)管径和管内流速 选用Φ25×2.5mm 较高级冷拔传热管(碳钢),取管内流速 u 1=0.8m/s 。

(2)管程数和传热管数 可依据传热管内径和流速确定单程传热管数 s n =16.08.002.0785.0994/158.0422≈=⨯⨯=ud Vi π(根)按单程管计算,所需的传热管长度为 L=m m n d S s o 13057.136.0025.014.30.615≈=⨯⨯=π 按单程管设计,传热管过长,宜采用多管程结构。

根据本设计实际情况,现取传热管长l=3.0m ,则该换热器的管程数为 p n =533.4313≈==l L 传热管总根数 N=1×5=5(根) (3)平均传热温差校正及壳程数: 平均温差校正系数有 :R=015/0/==冷流体升高的温度热流体降低的温度P=47.07.3115207.512035==--单壳程,双管程结构,查得 5.1=∆t ε平均传热温差 36.22524.151.5=⨯=∆=∆∆逆m t m t t ε℃ 由于平均传热温差校正系数大于0.8,同时壳程流体流量较大,故取单壳 程合适。

(4)壳体内径采用多管程结构,壳体内径可按下式估算。

横过管数中心线管的根数 29.131.11.1≈=⨯==N n c (根) m b n t D c 107.0)025.05.1(21322)1(=⨯⨯+⨯='+-= 卧式固定管板式换热器的规格如下:公称直径D …………………………107mm 公称换热面积S ……………………0.615m 2 管程数p n …………………………4 管数n ………………………………5 管长L ………………………………3m管子直径……………………………mm 5225.Φ⨯ 管子排列方式………………………正三角形 (5)折流板采用弓形折流板,取弓形折流板圆缺高度为壳体内径的20%,则切去的圆缺高度为h=0.20*107=21.4mm 。

取折流板间距B=0.3D ,则 B=0.3*107=32.1mm ,可取B=30mm 。

折流板数 N=传热管长/折流板间距-1=3000/30-1=99(块) 5.4面积核算(1)壳程表面传热系数 7.51=s t 85.352207.51=+=w t)/(096.458])85.357.51(025.0108.18.913.05695.347[13.1])([13.124/14324/132C m w t t L g r w s ︒•=-⨯⨯⨯⨯⨯⨯⨯=+=-μλρα(2)管内表面传热系数., 有 4.08.0Pr Re 023.0iii d λα=管程流体流通截面积000314.0102.0785.02=⨯⨯=i S )(2m管程流体流速 s m u i /0.51000314.0994/158.0==55.1398410725.099451.002.0Re 3=⨯⨯⨯==-μρdu i 普朗特数725.4626.010725.01008.4Pr 33=⨯⨯⨯=-C).(/2776.9W 725.413984.5502.0626.0023.0Pr Re 023.0O 24.08.04.08.0m d ii =⨯⨯⨯==λα(3)污垢热阻和管壁热阻管外侧污垢热阻 W /C 172000.0O 2⋅=m R so 管内侧污垢热阻W /C 172000.0O 2⋅=m R si管壁热阻计算,碳钢在该条件下的热导率为50.29w/(m ·K)。