硅钢片零件排样设计

硅钢片工艺性分析

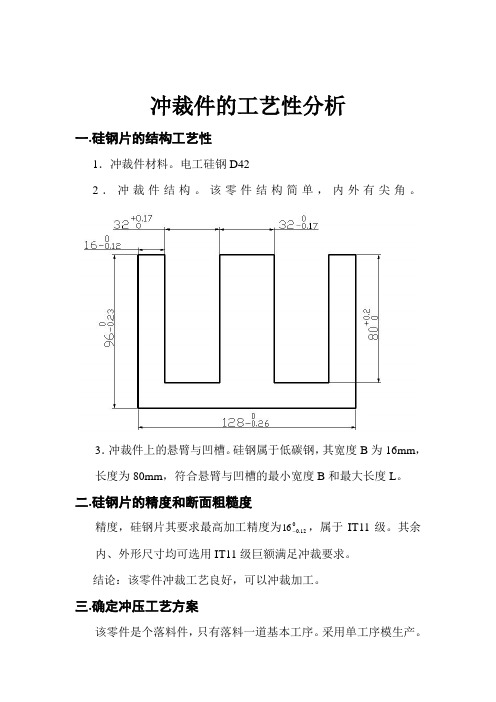

冲裁件的工艺性分析一.硅钢片的结构工艺性1.冲裁件材料。

电工硅钢D422.冲裁件结构。

该零件结构简单,内外有尖角。

3.冲裁件上的悬臂与凹槽。

硅钢属于低碳钢,其宽度B 为16mm ,长度为80mm ,符合悬臂与凹槽的最小宽度B 和最大长度L 。

二.硅钢片的精度和断面粗糙度精度,硅钢片其要求最高加工精度为012.016 ,属于IT11级。

其余内、外形尺寸均可选用IT11级巨额满足冲裁要求。

结论:该零件冲裁工艺良好,可以冲裁加工。

三.确定冲压工艺方案该零件是个落料件,只有落料一道基本工序。

采用单工序模生产。

四.工艺计算1.计算冲压力,采用刚性卸料装置和下出料方式冲模。

1.1.冲裁力F ,根据冲裁力的计算公式b Lt F σ=,根据网上获取取MPa b 480=σ)(7689616803280328032801696128mm L =+++++++++++=,得)(2949124808.0768N Lt F b =⨯⨯==σ1.2推件力T F ,根据推件力的计算公式F nK F T T =,查表1-8取055.0=T K ,且凹模洞口直刃高度h 取4mm ,58.04=÷==t h n ,得)(8.81100294912055.05N F nK F T T =⨯⨯==1.3总冲压力Z F ,计算总冲压理,)(3800008.3760128.81100294912N F F F T Z ≈=+=+= 2.初选压力机。

根据总冲压力Z F 选择压力机的标称压力,因为%80630380380000⨯<=KN KN N ,所以初选为J23-63型开式可倾曲柄压力机五.剪板机1.板料规格。

选用mm mm mm 8.012502000⨯⨯ 2.剪板机型号选用六.填写冲压工艺过程卡。

按分析计算的结果填写冲压过程工艺卡,见下表。

冲压工艺过程卡班级:模具0933 姓名:陈XX日期:2010-10-14。

变压器硅钢片下料算法的设计与实现

第34卷第4期2023年12月广西科技大学学报JOURNAL OF GUANGXI UNIVERSITY OF SCIENCE AND TECHNOLOGY Vol.34No.4 Dec.2023变压器硅钢片下料算法的设计与实现李克讷*1,曾卓维1,胡旭初2(1.广西科技大学自动化学院,广西柳州545616;2.广西柳州特种变压器有限责任公司,广西柳州545006)摘要:针对中小型变压器生产流程中的硅钢片下料问题,结合工厂生产流程,设计排样算法,实现计算机辅助排样,提高工作效率和材料利用率。

前期排样采用基于遗传算法的排样方式生成方法,利用遗传算法求得段宽度方向上的最优排样,确保宽度方向上的利用率,再根据当前段宽度上排入的片型计算段长度并生成排样方式。

当剩余需求片型不满足遗传算法的适用条件时,转用线性规划算法完成所有剩余片的排样,线性规划模型以原材料消耗最少为目标函数,约束条件为排样方式段长度不大于原料卷长度且排样方式能满足剩余所有片型的需求。

使用本文算法对相关文献中的硅钢片实例数据进行优化排样并与其他算法比较,结果表明使用本文算法生成的排样方案能够提高原材料利用率,且计算速度较快。

关键词:变压器硅钢片;下料问题;遗传算法;线性规划;排样方案中图分类号:TM405;TP391.73DOI:10.16375/45-1395/t.2023.04.0160引言下料优化被广泛应用于玻璃板材、钢铁管材、皮革等加工制造领域,可提升原料利用率、降低生产成本,生产过程中需要合理规划下料方案。

硅钢片是变压器铁心的制造原料,价格昂贵,因此,提高硅钢片原材料利用率和减少库存积压成为控制生产成本、提高企业经济效益的重要手段之一。

针对下料问题,Andrade等[1]提出一种应用于矩形件下料的“一刀切”排样方法,并提前对生成的余料进行规划,在提高利用率的同时保证了生成的余料能够被消耗。

随着智能算法的发展,Onwubolu等[2]引入遗传算法来求解二维下料问题,提高了计算效率。

冲裁排样设计

2.5 冲裁排样设计冲裁件在条料、带料或板料上的布置方法叫排样。

合理的排样是提高材料利用率、降低成本,保证冲件质量及模具寿命的有效措施。

2.5.1 材料的合理利用1.材料利用率冲裁件的实际面积与所用板料面积的百分比叫材料利用率,是衡量合理利用材料的经济性指标。

一个步距内的材料利用率(图2.5.1)可用下式表示。

图2.5.1 废料的种类图若考虑到料头、料尾和边余料的材料消耗,则一张板料(或带料、条料)上总的材料的利用率为式中n——一张板料(或带料、条料)上冲裁件的总数目;A1——一个冲裁件的实际面积;L——板料长度;B——板料宽度。

值越大,材料的利用率就越高,在冲裁件的成本中材料费用一般占60%以上,可见材料利用率是一项很重要的经济指标。

2.提高材料利用率的方法冲裁所产生的废料可分为两类(图2.5.1):一类是结构废料,是由冲件的形状特点产生的;另一类是由于冲件之间和冲件与条料侧边之间的搭边,以及料头、料尾和边余料而产生的废料,称为工艺废料。

要提高材料利用率,主要应从减少工艺废料着手。

减少工艺废料的有力措施是:设计合理的排样方案,选择合适的板料规格和合理的裁板法(减少料头、料尾和边余料),或利用废料作小零件(如表2.5.1中的混合排样)等。

对一定形状的冲件,结构废料是不可避免的,但充分利用结构废料是可能的。

当两个不同冲件的材料和厚度相同时,在尺寸允许的情况下,较小尺寸的冲件可在较大尺寸冲件的废料中冲制出来。

如电机转子硅钢片,就是在定子硅钢片的废料中取出的,这样就使结构废料得到了充分利用。

另外,在使用条件许可下,当取得零件设计单位同意后,也可以改变零件的结构形状,提高材料利用率,如图2.5.2所示。

2.5.2 排样方法根据材料的合理利用情况,条料排样方法可分为三种,如图2.5.3所示。

1.有废料排样如图2.5.3a所示。

沿冲件全部外形冲裁,冲件与冲件之间、冲件与条料之间都存在有搭边废料。

冲件尺寸完全由冲模来保证,因此精度高,模具寿命也高,但材料利用率低。

二、排料算法的类型与特点

文献综述报告题目基于模拟退火遗传算法的变压器硅钢片优化排样的研究姓名王雪红导师魏福玉教授层次硕士所在学院机械科学与工程学院专业机械工程学号 2010414048日期 2011 年 9 月 20 日目录目录 ..............................................................................................- 1 -一、优化排料算法国内外发展状况............................................- 2 -1.1、优化排料算法国外发展现状 ............................................... - 2 -1.2、优化排料算法国内发展现状 ............................................... - 2 -二、排料算法的类型与特点........................................................- 3 -2.1、简单遗传算法 ....................................................................... - 3 -2.2、遗传算法的特点 ................................................................... - 5 -2.3、标准遗传算法的局限性及其改进方式 ............................... - 5 -2.4、混合遗传算法 ....................................................................... - 6 -三、参考文献 .............................................................................. - 11 -一、优化排料算法国内外发展状况1.1、优化排料算法国外发展现状对于优化排样问题,国外进行得比较早,1939年Kantorovich ]1[就提出了一维排样问题。

张朋杰毕业设计

毕业设计题目名称一落二分割模模具设计系别机械工程系专业/班级机自10102班学生张朋杰学号43910315指导教师(职称)孟天祥(高级工程师)摘要在现代工业生产中,产品零件广泛采用冲压成形、锻压成形、铸造成形、挤压成形、塑料注射或其他成形加工方法,与成形模具相配套,使坯料成形加工成符合产品要求的零件。

模具已广泛应用于电机电器产品、电子和计算机产品、仪表、家用电器、汽车、军械、通用机械等生产中。

用模具生产制件所表现出来的高精度、高复杂程度、高生产率和低消耗,是其它加工制造方法所不能比拟的。

冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。

冲压通常是在常温下对材料进行冷变形加工,且主要采用板料来加工成所需零件,所以也叫冷冲压或板料冲压。

冲压是材料压力加工或塑性加工的主要方法之一,隶属于材料成型工程技术。

本次毕业设计的题目为:一落二分割模具设计。

冲压模具即是在冷冲压加工中,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备,称为冷冲压模具(俗称冷冲模)。

冲压,是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。

通过对零件进行详细的工艺分析确定零件的冲压工艺方案并制定部分零件的制造工艺,如:凸模、凹模、凸凹模、凸模固定板、垫板、凹模固定板、卸料板、导尺、挡料销、导正销等。

通过该课题能够让我掌握中等复杂程度零件冲压模具设计与制造的一般方法,对零件冲压工艺方案的制定、工艺计算及模具设计有了更深层次的认识,并学会对模具设计资料的检索与整合以及对已有资料的充分合理的使用,此次毕业设计是对我理论学习水平的实践和检验,可对以后从事相关工作有一定的指导性与实践性意义。

关键词:复合模具;凸模;上下模座;凹模AbstractIn modern industrial production, product widely used in stamping, forging, casting, extrusion, plastic injection or other forming method, matched with the mold, the blank forming process to meet the requirements of product parts. The mold has been widely used in electrical appliances, electronic products and computer products, home appliances, automotive, instrumentation, ordnance, general machinery and other production. With mold parts demonstrated by the highprecision, high complexity, high productivity and low consumption, the other processingmehods could be compared .Stamping is installed in the use of stamping equipment (mainly Press) on the mold to exert pressure on the material, to produce plastic deformation or separation, thus obtaining the required parts (commonly known as stamping or punching parts) of a pressure processing method. Stamping is usually at room temperature cold deformation processing of materials, and mainly uses the sheet to be processed into the required parts, also called cold stamping and sheet metal stamping. Stamping is one of the main methods of pressure processing or plastic materials processing, belonging to the technical material forming engineering.The graduation design topic is: a fall two split mold design. Stamping die that is in cold stamping processing, the material (metal or non-metal) processed into parts (or semi-finished products) is a kind of special process equipment, called cold stamping die (commonly known as cold die). Stamping, at room temperature, using installed in the mold presses on the pressure applied to the material, to produce plastic deformation or separation, thus obtaining a pressure parts processing methods. Through the detailed process for parts manufacturing process analysis, die plate, stripper plate, guide ruler, stop pin, guide pin etc.. By this research can let me master the general methods for design and manufacture of stamping die of medium complexity, the stamping process plan, process calculation and die design have a deeper understanding, and learn to die design of information retrieval and use and integration of existing data reasonably, this graduation design is on our theory study and practice and test level, can have some guidance and practical significance to be engaged in relevant work after. Keywords: composite mould; mould; upper and lower die; die目录摘要 (I)Abstract (II)绪论 (1)第1章冲压模具设计及计算 (2)1.1 设计题目 (2)1.2零件结构 (2)1.2.1零件名称 (2)1.2.2冲压零件数据及图样 (2)1.3 零件的工艺性 (2)1.3.1零件的工艺性分析 (2)1.3.2零件的精度与粗糙度 (3)1.4 冲压工艺方案的确定 (3)1.4.1冲压工序性质的确定: (3)1.4.2冲压方案的确定: (3)1.5 主要工艺计算 (3)1.5.1排样设计与计算 (3)1.5.2冲裁力的计算 (5)1.5.3模具总冲压力的计算 (5)1.5.4模具压力中心的计算 (6)1.6冲模间隙的确定 (7)第2章冲压设备的选择 (11)2.1冲压技术简介 (8)2.2冲压设备的选用 (8)2.2.1如何选择冲压设备 (8)2.2.2冲压设备类型的选择 (8)2.3冲压设备规格的选择 (9)2.4模具闭合高度的计算 (10)第3章模具结构设计 (15)3.1 模具总体结构的设计 (12)3.1.1 模具的基本结构形式的确定 (12)3.1.2 模具总体尺寸确定 (13)3.1.3 模架选用 (13)3.2模具主要零部件的设计与选用 (14)3.2.1 工作零件设计 (14)3.2.2 卸料装置零件设计 (18)3.3导向零件 (21)3.4固定零件设计 (21)3.5模具主要零件及材料 (23)3.6凸凹模刃口尺寸计算 (23)3.6.1刃口尺寸计算原则 (23)3.6.2凸凹模刃口尺寸计算方法 (24)第4章典型零件的加工工艺编制 (30)4.1 导柱的机械加工 (27)4.1.1 导柱结构工艺性分析 (27)4.1.2 导柱技术要求分析 (27)4.1.3 机械加工顺序的安排 (28)4.1.4 加工阶段划分 (28)4.1.5 机械加工工艺规程 (28)4.2 导套的机械加工 (29)4.2.1 导套结构工艺性分析 (29)4.2.2 导套技术要求分析 (29)4.2.3 机械加工顺序的安排 (29)4.2.4 加工阶段划分 (29)4.2.5 机械加工工艺规程 (30)参考文献 (31)结束语 (32)致谢 (33)绪论现代工业的迅猛发展使冷冲压技术得到越来越广泛的应用,随之而来的是对冲压模具的设计与制造要求越来越高。

定子片、转子片级进模设计

摘要本次设计生产的是电动机定子片和转子片,精度要求较高,形状比较复杂,生产批量大,通过工艺性分析,工序均为落料和冲孔。

采用级进模制造,能很好的解决这些问题,并且能同时完成两个工件的冲裁,提高材料利用率。

原料选用硅钢片卷料,采用自动送料器和自动送料装置送料。

模架采用四导柱滚珠导向钢板模架和弹性卸料板,并在卸料板和固定板之间设置辅助导向机构——小导柱和小导套,保证卸料板有足够的运动精度。

关键字:定子片、转子片、落料、冲孔、级进模、卸料板1.工件名称:微型电动机定子片、转子片2.生产批量:大批大量3.材料:电工硅钢片4.料厚:0.35mm第一章绪论 31.1 冲压加工与模具设计简介 31.2 冷冲压与模具技术现状 41.3 冲压加工自动化与柔性化 41.4 冲模CAD/CAM 4第二章冲裁工艺设计 52.1冲裁件工艺性分析 52.1.1 分析工件的技术要求 52.1.2 零件材料的选用 62.1.3 零件的结构工艺性分析 82.2 冲裁工艺方案的确定 92.2.1.冲裁工序的组合 92.2.2.冲裁顺序的安排 11第三章排样图设计 133.1 材料利用率初算 133.2 排样方法 143.3 搭边值的选用和条料的选用及步距的确定 16 3.3.1 搭边值的选用 163.3.2 条料宽度的确定 163.3.3 步距的确定 173.4 材料利用率确定 183.5 排样图确定 18第四章主要设计计算 204.1 冲压力的计算 204.1.1 计算冲裁力 204.1.2 卸料力及推件力计算 224.2 压力中心的计算 234.3 压力机选择 244.3.1.冲压设备类型的选择 244.3.2 确定压力机设备的规格 25第五章冲裁模工作部分设计计算 265.1.冲裁间隙 265.1.1 间隙的影响 265.1.2.合理间隙的选用 295.2 模具刃口尺寸的计算 305.2.1 计算原则 305.2.2 计算方法 315.2.3 级进模的各个工位凸、凹模刃口尺寸计算 32 第六章模具总体设计 386.1 确定送料方式 386.2 定位方式选择和定位装置 386.3 卸料方式的选择 386.4 模架选择 386.5 卸料板及其配套设施选择 406.6 导料装置 416.7 模具材料的选用处理 41第七章模具主要零、部件设计 437.1 工作零件设计 437.1.1.线槽冲模设计 447.1.2 校正模设计 457.1.3 小凸模设计 457.1.4 转子片落料凸模设计 457.1.5 异形孔冲模设计 467.1.6 切废料模设计 467.1.7 切断模设计 467.2 垫板、凸模固定板设计 477.3 模具闭合高度的确定 47第八章绘制模具装配图、及零件图及编写设计说明书 48 第九章总结 50参考文献 51致谢 52附录 53文献综述 58。

电机定、转子铁心自动叠装模设计

电机定、转子铁心自动叠装模设计1.引言铁心是电机、变压器等产品的重要零件之一,一般由导磁率高、低损耗的硅钢片制成,为了减少损耗,在铁心轴线方向上由厚度为0.35mm 或0.5mm的硅钢片组成。

因此,一台产品的铁心可由几片至几百片硅钢片组成;铁心冲片的生产用量非常大,同时,对铁心的质量要求也很高。

铁心叠装后要紧密,叠压力要求在100-150N,铁心叠装质量的好坏将直接关系到产品的性能。

随着模具技术的发展,铁心冲片的加工由单冲模、复合模的冲裁,发展到用高速级进模冲裁。

模具的结构形式从单列散片级进冲模,发展到双列、三列等多列自动叠片高速级进冲模。

冲裁速度可达280-400次/min ,模具一次刃磨寿命在300万次以上,模具总寿命高达亿次以上。

铁心叠装技术已由传统的手工理片,发展到自动叠片技术。

它去除了人工理片、加压、铆钉或螺钉联接、氩弧焊等工艺,使冲片在副模具中完成冲片叠装工艺。

大大减轻了工人的劳动强度,提高了劳动生产效率,保证铁心冲片的叠装质量。

自动叠片技术现已广泛应用于电机定、转子冲片铁心,变压器冲片铁心等产品中。

2.铁心自动叠装技术铁心自动叠装是在1副多工位级进冲模中实现。

叠装的原理是采用按扣的原理,通常由2次冲压来完成冲片的叠装。

冲裁时,先在条料上冲制出凸起,然后在落料的同时,后一冲片的凸起下部在铆紧凸模向下运动的冲压力作用下,扣入前一冲片凸起上部,即叠压。

为使铁心能完成叠装并承受一定的叠压力,铆合的上部压力来自落料凸模,下部支撑力则来自落料凹模下面的收紧套,利用落料冲片回弹造成的冲片外缘与收紧套内壁产生的挤压摩擦力,使冲片与冲片紧密地扣接在一起完成叠装铆紧。

另有种下部的支撑力来之于冲床垫板下部的液压缸。

冲裁过程中,液压缸上的托盘随着叠片的不断增高而逐步下移,当叠片达到设定片数时,液压缸驱动托盘迅速下降到与冲床垫板等高,模具下的横向气缸开始工作,将产品推出模外,然后复位,即完成一个工作循环。

3.铁心叠装形式(1)直铆接。

固定盖板级进模设计

异 形 孔 的形 状 、 位置精度 , 必 须 先将 凹槽 拉 深 后 再 冲裁 , 为 了防 止 硅 钢 片 的反 弹 , 拉 深 凹槽 后 必 须加

一

方案 1 : 采用单工序冲模生产, 至 少 需 要 落料 、

冲孔、 拉深 、 压槽 、 弯 曲等 多副模 具 , 虽然 每 1 副 模具

Pr o g r e s s i v e di e f o r s t a t i o na r y la f t

PEN G We i — d on g

( G u a n g d o n g C o l l e g e o f I n d u s t r y& C o mme r c e , G u a n g z h o u , G u a n g d o n g 5 1 0 5 1 0 , C h i n a )

由于零件 为大 批量 生 产 , 决 定采 用整 卷 硅钢 片

作者 简 介 : 彭卫东( 1 9 6 7 一 ) , 男( 汉族) , 湖 北武 汉人 , 副 教授 , 主要 从 事模 具设 计 与制造 教 学工 作 。

槽、 弯 曲时定位 比较 困难, 而且取放工件不方便 , 生 产 效率 低 , 劳动 强度大 。

模具工业 2 0 1 3 年第 3 9 卷第7 期 方案 3 : 采用级进模生产, 只需 l 幅模具, 无需多 次 取放 工件 , 能 确保 冲制 出合 格 零 件 , 并达 到 高 效 率生 产 的 目的 , 但 模具 制造 复杂 , 成本 高 。

道校 正工 序 。将 凹槽 拉深 成 形 后 , 再 冲 凹槽 底 部

的 中, 5 , T L 、 周边 各 孔 、 浅 槽和 异 形 孔 , 容 易保 证 零件 的尺 寸 精 度 。2个 异 形 孔 于 中轴 线 对 称 可 同 时 冲

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硅钢片零件排样设计

1 排样方法:

根据零件图中的数据,属于T11级,有内、外尖角,要求精度比较高,应选用有废料排样。

图1 硅钢片零件图

2 排样方式比较分析

2.1 排样方式

图2 直排

图3 直对排

图4 斜排

2.2 利用率分析计算

图2直排中一个步距的材料利用率

0096128-23280=10010055.229622129.8

A BS η⨯⨯⨯⨯%=⨯=%+⨯⨯() 图3直对排中一个步距的材料利用率 -23280=100=100=.96+16+23.A BS η⨯⨯⨯⨯⨯%⨯%7426%⨯⨯2(96128)()1636

图4斜对排中一个步距的材料利用率 -23280=

100=100=31.92158.39+22138.29A BS η⨯⨯⨯⨯%⨯%%⨯⨯96128() 2.3 比较分析

通过对直排,直对排,斜排三种排样方法的利用率进行计算,在得出的利用率数据进行分析中,直排的利用率为55.22%,直对排的利用率为74.26%,斜排的利用率为31.92%.从材料利用率上直对排的比较高,但加工难度会比直排,斜

排的大,在落料时也比直排,斜排负载,而直排的利用率可取,浪费也不大,加工生产简易。

反之斜排的材料利用率太低会增大成本,一般不去采用斜排方式。

直排在加工上可以直接落料完成加工,较方便。

故采用直排方法。

3 排样图

图5 排样图。