小模数塑料内齿轮注塑模具设计

小模数齿轮注塑模设计与计算

小模数齿轮注塑模设计与计算

杨守一

【期刊名称】《新兴科技》

【年(卷),期】1991(000)001

【总页数】3页(P1-3)

【作者】杨守一

【作者单位】无

【正文语种】中文

【中图分类】TH132.412

【相关文献】

1.小模数齿轮注塑模的设计和制造 [J], 唐国耀

2.小模数塑料内齿轮注塑模具设计 [J], 王学虎;祝铁丽;宋满仓;刘永云

3.小模数渐开线齿轮啮合特性分析及各种误差对齿轮啮合特性的影响 [J], 王莉

4.手表小模数齿轮滚刀的设计 [J], 张莹

5.基于机器视觉的小模数齿轮几何参数测量方法研究 [J], 马江龙;辛若铭;许斌因版权原因,仅展示原文概要,查看原文内容请购买。

塑料齿轮注射模结构设计

mod o e wo k p o e s Mo d o e i g p o l ms ma rs n t e c u s fw r , r p s d a l ft r r c s . l p n n r b e y a ie i h o r e o o k p o o e h s l t n T r u h p o u t n p a t e , tu t r e i n o l si e r n e e s t cu e o u i . h o g r d ci r c i s On sr c u e d sg f a t g a sa d r l a e s o o c p c u r t r f r r n l z d p e e t d ve . o msa e a ay e , r s n e iws Ke r s p a t e r e i a r p r l e r ; e u d n r c u e ywo d : l si g a ;h l l ia a s d mo l i gsu t r ;mo d sr c u e c c o s g t l t t r u

1 引言

ห้องสมุดไป่ตู้

用直齿 、 斜齿或螺旋齿结构 。由于对减速器 的承载和

噪 所 塑料 齿轮 常 应用 在 如 图 1 所示 减 速器 中 , 阳轮 、 运 行 平 稳 能力 , 音 的大 小 要 求 越 来 越 高 , 以在 实 太

行 星 轮 、 圈 均 采 用 聚 甲醛 或 尼 龙 材 料 , 形 经 常 采 际使用 中常常采用斜齿或螺旋齿结构 。 齿 齿

基于塑料齿轮注塑模的设计

基于塑料齿轮注塑模的设计摘要:随着我国近几年塑料工业的快速式发展,高精密性能的塑料齿轮渐渐被用于高科技产品之中。

然而,由于塑料齿轮的尺寸精度、形位公差、成型等方面的要求极高,所以,塑料齿轮注塑模的设计不仅是一项难度高、技术含量高的工作,而且其工作任务重。

借此,为了进一步提高塑料齿轮的质量和应用率,加强塑料齿轮注塑模设计势在必行。

关键词:塑料齿轮;注塑模;浇口形式;设计引言在进行塑料齿轮注塑模设计研究分析时,通过改变注塑件的局部特性、结构,或者是借助辅助性的特殊加工方式,不仅使塑料齿轮注塑成型工艺简单化,而且有效提升了塑料齿轮注塑模成功的概率。

本次就通过塑料齿轮注塑模的设计进行其具体设计过程的了解和认知,促使注塑模设计最优化。

一、分型面的确定在进行分型面种类认知的过程中,通常将分型面分为水平分型面、曲线分型面、阶梯分型面、斜分型面。

分型面在通常情况下,不会在装饰的表面区域,或者是圆弧的转角之处进行选取,大多数会设置于产品最大的截面区域,这也是为了能够便于在注塑模开模之后,保证注塑件能够完整的保留在活动模的一侧区域,从而保证其脱模的顺畅性和高效性。

另外,在对分型面任职期间,必须要对留模的方式特别注意,第一,注塑件同轴度的要求;第二,排气功能;第三,注塑件上的飞边方向;第四,模具的制造等。

二、型腔数目与排列方式的确定在进行塑料齿轮注塑模设计研究期间,主要对模具型腔数目造成影响的因素包括了塑料制品的重量、塑料制品的投影面积、注塑机自身的容量、注塑机自身的索模能力等。

所以,在进行模具设计的过程中,单型腔的使用,不仅成本高,而且生产效率无法得到有效的保证,因此,多模腔的使用在所难免。

另外,由于塑料齿轮自身存在侧孔,所以,在进行设计时,必须要设计侧抽芯机构,这也是为了保证塑料齿轮脱模的顺畅性。

同时,因为塑料齿轮本身属于高精密型的注塑件,极易受到抽芯机构的影响,在进行型腔确定时,综合结构与效益等因素,最终两个型腔和水平的排列方式是最佳的注塑模设计需求。

齿轮联轴器注塑模设计

1)是年均增长速度达到了20%左右,据测算,2005年我国模具销售额达到了610亿元,同比增长了约25%;

2)是模具出口大幅度增加。据海关统计,2005年我国出口模具7.4亿美元,与2004年出口4.9亿美元相比,增长了约50%;

1.2

1)模具制造的特点:

a制造质量要求高;

b形状复杂;

c模具生产为单件、多品种生产;

d材料硬度高;

e生产周期短;

f成套性生产。

2)注塑模具制造的特点

⑴型腔及型芯呈立体型面。塑件的外部和内部形状是由型腔和型芯直接成型的,这些复杂的立体型面加工难度比较大,特别是型腔的盲孔型内成型表面加工,如果采用传统的加工方法,不仅要求工人技术水平高、辅助工夹具多、刀具多,而且加工的周期长。

3)是模具产品结构进一步趋向合理。具有高技术含量的大型、精密、复杂、长寿命模具的份额从20%提高到30%,并使进口模具价格有较大幅度的降低。模具进口增幅趋于降低,也反映了国内模具生产水平的提高。2005年我国进口模具达到20.68亿美元,仅比2004年增长14%。2005年进出口之比为2.8:1,比2004年的3.69:1更趋合理。[1]

Keyword:note-moldgear-shaf

摘要1

Abstract2

目录3

第一章绪论41.1模具的作用发展41.2模具制造的特点及基本要求5

第二章注塑模设计方案7

2.1塑件成型工艺分析7

2.1.1塑件(齿轮联轴器)分析7

2.1.2热塑性塑料(PA66)的注射成型工艺7

2.1.3 PA66(尼龙66)的性能分析8

参考文献28

小模数齿轮设计手册

小模数齿轮设计手册1. 引言小模数齿轮是一种常用的机械传动元件,广泛应用于各个领域,如汽车、航空航天、机械制造等。

本设计手册旨在提供关于小模数齿轮的全面指导,包括设计原理、材料选择、制造工艺等方面的内容。

2. 设计原理小模数齿轮的设计原理主要包括齿轮参数计算和传动性能分析两个方面。

2.1 齿轮参数计算在小模数齿轮设计中,需要确定以下几个重要参数:•齿数:根据传动比和齿廓要求,计算出合适的齿数。

•分度圆直径:根据传动比和分度圆模数,计算出分度圆直径。

•压力角:根据传动比和工作条件,选择合适的压力角。

•齿宽:根据传递功率和齿面强度要求,计算出合适的齿宽。

2.2 传动性能分析在小模数齿轮设计中,需要对其传动性能进行分析,主要包括:•齿面强度计算:根据材料强度和载荷情况,计算出齿面的强度。

•齿向接触比计算:根据齿面接触情况,计算出齿向接触比,以评估齿轮的传递能力。

•齿向载荷分析:根据传递功率和工作条件,计算出齿轮的齿向载荷。

3. 材料选择小模数齿轮的材料选择需要考虑以下几个因素:•强度要求:根据设计要求和工作条件,选择具有足够强度的材料。

•磨损性能:考虑材料的磨损性能,选择具有良好耐磨性的材料。

•加工性能:考虑材料的加工性能,选择易于加工和制造的材料。

常用的小模数齿轮材料包括钢、铸铁、铜合金等。

在选择材料时,需要综合考虑以上因素,并进行合理权衡。

4. 制造工艺小模数齿轮的制造工艺主要包括:4.1 铸造铸造是一种常用的小模数齿轮制造工艺,具有成本低、生产效率高等优点。

铸造工艺包括模具设计、材料熔炼、浇注成型等步骤。

4.2 热处理热处理是提高小模数齿轮的强度和硬度的重要工艺,常用的热处理方法包括淬火、回火等。

4.3 加工加工是小模数齿轮制造中不可或缺的一环,常用的加工方法包括车削、铣削、齿面磨削等。

5. 检测与评估小模数齿轮的质量检测与评估是确保其传动性能和使用寿命的重要环节。

常用的检测方法包括:•齿面硬度检测:通过硬度测试仪对齿面硬度进行检测。

注塑模具齿轮模具设计及重点.ppt

谷崧塑膠零件模具廠

齒輪模具設計及重點

1.齒輪材質(塑膠)的特性(POM \PC\ PA\)常用的是POM 其次PA其縮水

塑 大眾(16/1000到25/1000不等)孔的收縮率通常是25/1000大於其它部位

膠 的3/1000到5/1000

齒 2.齒輪的精度常用有3.4.5三級.(本公司最高做到3級常見是4.5級)齒的等

谷崧塑膠零件模具廠

齒輪模具設計及重點

圖其 齒 所定 輪 示位 模

极具 其的 重模 要仁 必通 須常 采采 用用 防的 呆是 功圓 能形 如的

CXSON

谷崧塑膠零件模具廠

齒輪模具設計及重點

圖其 齒 所定 輪 示位 模

极具 其的 重模 要仁 必通 須常 采采 用用 防的 呆是 功圓 能形 如的

CXSON

齒輪模具設計及重點

左圖所示是常用 的齒套依圖所示 排氯位置大小﹐

左圖所示是常用 的齒套依圖所示 標注齒套重點寸 法﹐以及定位畫 法

左圖所示是常用 的齒套線割齒形 的參數此參數是 已加縮水(每一項 參數都要加縮水)

CXSON

谷崧塑膠零件模具廠

齒輪模具設計及重點

左圖是齒輪模 的母模仁依圖 所示其注入口 是3點進膠是3 等分是最佳的 設計方式其注 入口的大小通 常在0.7~1.2之 間

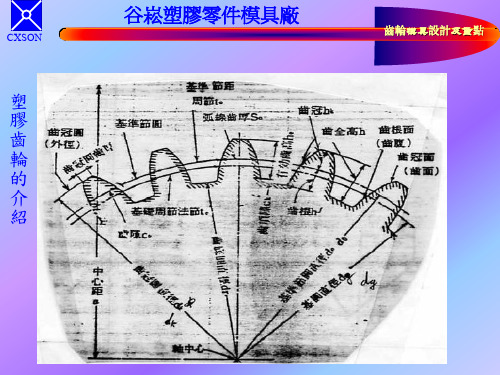

塑 膠 齒 輪 的 介 紹

谷崧塑膠零件模具廠

齒輪模具設計及重點

CXSON

塑 膠 齒 輪 的 介 紹

谷崧塑膠零件模具廠

齒輪模具設計及重點

CXSON

塑 膠 齒 輪 的 介 紹

谷崧塑膠零件模具廠

齒輪模具設計及重點

以上是齒輪產品測量單齒齒輪的換算表Z是齒數 H是換算參數,實測值除換算參數等於實際齒外徑

【原创】锥齿轮注塑模具设计毕业论文设计

摘要注射成形是成形热塑件的主要方法,因此应用范围很广。

注射成形是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

本文以小型斜齿轮为对象,详细介绍其注射模设计过程。

设计中主要运用了PROE 等不同的软件分别对塑件的三维结构、注射模成型部分零件、浇注系统、脱模机构等等进行了仿真设计和分析。

最后进行了注射机型号的选择及校核、分型面的确定、型腔的设计、抽芯机构的设计、成型部分零件的设计、浇注系统、冷却系统、排溢引气系统、脱模机构的设计,复位系统的设计及其它零部件的设计。

最后通过Autocad完成工程图的制作,并总结相关计算说明书。

关键词:小型斜齿轮;注射模;AutocadAbstractInjection molding is the main method of forming thermoplastic parts, so a wide range of applications. Injection molding is the plastic material into the barrel through the or screw as pressure tool, cavity melt through the nozzle with mold, after cooling, solidification stage, and then ejected from the mould, a plastic products.This paper takes the small bevel gear as the object, the injection mold design process is introduced in detail. The design of the main use of PROE and other software to simulate the design and analysis of plastic parts of the three-dimensional structure, injection mould parts, casting system, stripping mechanism etc.. Finally, the choice of injection machine and check, type determination, cavity design, core pulling mechanism design, molding parts design, gating system, cooling system, exhaust system, air entraining demoulding mechanism design, the design of reset system and other parts. Finally, complete the creation of engineering drawing by Autocad, and summarize the related calculation specification.Key words: small bevel gear; injection mould; Autocad目录摘要 (1)Abstract (2)第一章前言 (5)1.1、我国塑料模具的发展现状 (5)1.2、国外塑料模的发展状况 (5)第二章产品分析 (7)2.1 塑件工艺分析 (7)2.1.1 设计塑件时必须考虑的几个方面的问题 (7)2.1.2 尺寸和精度 (7)2.1.3 塑件的形状 (7)2.2 材料分析 (8)第三章注射机的选择 (10)3.1 估算塑件体积: (10)3.2 注射机的类型和规格 (10)3.3 注射机有关工艺参数的校对 (11)第四章模具整体设计 (13)4.1 型腔数目的确定 (13)4.2 分型面设计 (14)4.3 浇注系统设计 (16)4.3.1 主流道设计 (16)4.3.2分流道设计 (16)4.3.3进料口设计 (16)4.4 模架的选用 (18)4.5成型零部件设计 (19)4.6 导向机构的设计 (22)4.6.1导柱 (22)4.6.2导柱布置 (22)4.7推出机构的设计 (22)4.8 冷却系统 (24)4.9排气机构 (24)第五章模具材料的选择和装配图的绘制 (26)5.1 模具材料的设计 (26)5.2模具总体结构 (27)第六章模具的试模 (28)结论 (29)参考文献 (30)致谢 (31)第一章前言1.1、我国塑料模具的发展现状我国塑料模工业从起步到现在,历经半个多世纪,有了很大发展,模具水平有了较大提高。

双联塑料齿轮注射模的设计与制造

双联塑料齿轮注射模的设计与制造摘要:分析了双联塑料齿轮的结构特点和成型工艺性,阐述了四个分型面的设计依据和模具的工作过程。

以及为了保证塑件的精度、在齿轮型腔制造上所采取的工艺方法。

1.引言塑料齿轮由于噪音低、惯性小、耐腐蚀、成形工艺好、成本低、具有自滑润性能,所以广泛应用于仪器仪表和各种家用电器中的机械传动中。

如图1所示为某电器设备中的一种双联塑料齿轮,其中小齿轮为斜齿,法面模数0.4,螺旋角18.4°。

大齿轮为直齿,模数0.4,齿轮精度较高,生产批量较大,为提高生产效率,可采用一模多腔注射成型。

2.零件工艺性分析1)为了保证塑料齿轮传动平稳性精度,两齿轮应在同一型腔中注射成型。

如果大轮作为分型面朝上,小齿轮向下,而在脱模时整个型腔需旋转,这时推出机构全部要旋转推出,推出机构的设计比较困难,模具结构设计上不允许。

采用小齿轮朝上大齿轮朝下,分型面取在大小齿轮相接的面上,就可以使推出顺利,模具结构也可行,只是大、小齿轮的型腔分别设置在动、定模两个部分,为了确保两齿轮分度圆同轴度,在动定模合模时应采取一定的定位措施。

2)该零件的材料为POM,其成形收缩率为1.5~3%。

塑件在结构设计上为了保证斜齿轮轮齿精度,轮缘内孔上没有设置加强肋,在孔的轮毂上设置了6条加强肋。

因聚甲醛成型收缩率大,热稳定性差,加工温度范围窄,所以注射速度要快,注射压力不宜过高,宜采用多点进料加快充型速度,以便获得轮廓清晰的齿形,同时还应加强型腔的排气。

3)成形后斜齿轮的脱模是利用开模力来驱动斜齿轮型腔“旋转”来实现的,斜齿轮的脱模阻力过大会造成塑件变形,将直接影响齿轮螺旋角精度,因此在型腔旋转塑件脱模之前,斜齿轮和轮毂中的环型芯应先行脱出,环型芯和型腔间隙要合适,两者之间不能摩擦而增加阻力。

所以斜齿轮型腔的旋转精度与减小齿轮的脱模阻力是保证斜齿轮成形精度的关键。

3.模具的结构设计4)根据以上的分析和塑件的结构特点,模具结构定为一模两腔,塑料熔体进入型腔的分流道采用六等分的点浇口形式(如图1所示),点浇口的进料位置设置在六条加强肋的半圆中心,点浇口拉断后不需修整,有利于自动化生产,在分流道转折处的外侧设置六根拉料杆(减小塑料熔体的流动阻力)在此设置一个分型面A-A,便于流道凝料拉出,分型距离比较长,由定距螺钉的长度来保证。

基于塑料齿轮注塑模的设计

基于塑料齿轮注塑模的设计[摘要]随着我国塑料工业的发展,高精度性能塑料齿轮已普遍应用于照相机,复印机等高科技产品中。

由于齿轮塑件在尺寸精度、形位公差等方面要求很高,成型时需要考虑控制收缩造成的齿形误差,所以齿轮注塑模设计是一项难度大、技术含量高,工作量繁重的任务。

针对直齿圆柱齿轮塑件的结构特点,确定出了直齿圆柱齿轮模具的整体结构。

[关键词]齿轮注塑模实例:图1中所示是一个标准直齿圆柱齿轮的塑件制作的二维零件图。

材料为POM,尺寸精度按GB/T14486-MT4级标注。

一、分型面的确定分型面的一般种类有●水平分型面●斜分型面●阶梯分型面●曲线分型面。

分型面一般不取在装饰外表面或带圆弧的转角处,必须设置在产品的最大截面处,而且要便于开模后塑件留在动模的一侧(型芯在动模上),以保证顶出机构顺利脱模。

要注意以下几点:留模方式;塑件的同轴度要求;塑件上的飞边方向;排气功能;模具制造。

综合上诉要求,图1中齿轮塑件的分型面只能设在A平面处。

二、型腔数目及排列方式的确定影响模具型腔数目的因素诸多如:制品的重量与注塑机的注塑量、制品的投影面积与注塑机的锁模力等。

在本模具设计中,若取单型腔,成本就高,生产效率也低,因此采用多模腔。

因塑料齿轮模具有侧孔,必须设计侧抽芯机构才能顺利脱模,由于塑料齿轮属于精密塑件和受侧抽芯机构的影响,结合结构、效益等因素综合考虑,采用两个型腔,水平排列方式。

三、浇口形式、数目及位置的确定(一)浇口形式的选择该齿轮塑件的基本特点是:图形关于中心轴对称,尺寸不大,有侧孔。

常有的注塑模中浇口的形式有:直接浇口,侧浇口,点浇口,环形浇口等,而成型该塑件的关键是保证齿轮齿部的成型精度,从分型面的位置和齿轮的结构来看,不易从侧面进料,排除侧浇口,如果采用环形浇口,就得必须增加一道去除浇口的工序,在此我们选择了点浇口,其优点很多,比如点浇口附近的残余应力小,脚口能自行拉断,且留很小的痕迹。

此外,由于浇口前后两端存在较大的压力差,能有效地增大塑料熔体的剪切速率,产生较大的剪切热,使得熔体的粘度下降,流动性增加便于填充,采用点浇口的模具,易取得浇注系统的平衡。

基于UG的小型圆柱齿轮注塑模设计

摘要注塑成型是塑件生产最常用的方法之一。

本设计通过注塑模具产品,利用实体模型测量产品的尺寸,对实体进行建模,并对塑件的材料和塑件结构进行分析,并对塑件的模具进行设计,包括塑件成品的设计、工艺参数的分析与计算、工作部分的设计、模具结构的设计和加工方案的制定,确定塑件的最佳浇注位置,并通过实际情况进行调整,从而得到对实际生产来说最合理的浇注位置。

在确定模具型腔数目后,分析产品的气穴、熔接痕、充填时间、充填结束时的体积温度、流动前沿处的温度、速度/时间转换点压力、充填结束时的压力、注射位置处压力等,可确定注塑模具的合理性。

最后本运用UG4.0及其EMX4.1模块来完成模具整体设计工作。

关键词:模具设计;UG4.0目录引言............................................ 错误!未定义书签。

第一章设计任务与流程 (2)1.1毕业设计任务 (2)1.注塑模具设计的流程 (2)第二章塑件成品、注塑模具设计与构型 (3)2.1 概述 (3)2.2 模具设计环境和应用软件 (3)2.2.1 UG4.0 (3)2.2.2 AutoCAD (3)2.3零件的三维图和二维工程图建模 (3)2.3.1零件的立体图建模 (3)2.3.2零件的二维工程图绘制 (4)2.4塑件的基本数据 (5)2.4.1塑件塑料品种的确定 (5)2.4.2塑件材质 (5)2.4.3塑件结构分析 (6)2.4.4塑件体积与质量 (6)2.4.5塑件图及其尺寸公差 (7)2.4.6分型面及排气形式的确定 (10)2.4.7型腔数的确定与型腔的分布 (11)第三章分析设计与计算 (11)3.1浇注系统的设计 (11)3.1.1主流道设计 (11)3.1.2 冷料穴设计 (12)3.2 成型方案 (13)3.2.1 成型部分的设计 (13)3.2.2 成型零部件结构设计 (15)3.2.3 成型零部件工作尺寸计算 (16)3.2.4 型腔壁厚和底板厚度的计算 (17)3.3 导向机构设计 (19)3.3.1 合模导向机构 (19)3.4 脱模机构设计 (21)3.4.1 脱模力计算 (21)3.4.2 推杆脱模机构设计 (21)3.5 冷却系统的计算 (23)3.6 模架形式及规格 (24)3.7 设备的选择与校核 (25)3.7.1 注塑机的选择 (25)3.7.2 校核 (25)3.7.3 其他 (28)3.8 模具装配图与零件图的绘制 (28)结论 (29)参考文献 (30)谢辞 (31)附图 (32)UG4.0建模 (36)基于UG的小型圆柱齿轮注塑模设计引言模具产品是工业产品制造的基础,模具技术已成为衡量一个国家产品制造水平的重要标志之一。