CAXA制造工程师之--平面区域粗加工

项目7.CAXA制造工程师 CAM模块

项目7 平面类零件数控加工【章前导读】数控加工也称之为NC(Numerical Contorl)加工,数控加工是将待加工零件进行数字化表达,数控机床按数字量控制刀具和零件的运动,从而实现零件加工的过程。

被加工零件采用线架、曲面、实体等几何体来表示,CAM系统在零件几何体基础上生成刀具轨迹,经过后置处理生成加工代码,将加工代码通过传输介质传给数控机床,数控机床按数字量控制刀具运动,完成零件加工。

CAM系统的编程基本步骤包括:加工工艺的确定、加工模型建立、刀具轨迹生成、后置代码生成、加工代码输出,生成数控指令之后,可通过计算机的标准接口与机床直接连通,将数控加工代码传输到数控机床,控制机床各坐标的伺服系统,驱动机床。

数控加工机床与编程技术两者的发展是紧密相关的。

数控加工机床的性能提升推动了编程技术的发展,而编程手段的提高也促进了数控加工机床的发展,二者相互依赖。

现代数控技术下在向高精度、高效率、高柔性和智能化方向发展,而编程方式也越来越丰富。

虽然数控编程的方式多种多样,毋庸置疑,目前占主导地位的是采用CAD/CAM数控编程系统进行编程。

20世纪90年代以前,市场是销售的CAD/CAM软件基本上为国外的软件系统。

90年代以后国内在CAD/CAM技术研究和软件开发方面进行了卓有成效的工作,尤其是在以PC机动性平台的软件系统。

其功能已能与国外同类软件相当,并在操作性、本地化服务方面具有优势。

随着我们国家加工制造业的迅猛发展,数控加工技术得到空前广泛的应用,CAD/CAM 软件得到了日益广泛的普及和应用。

任务7.1 花形凸模造型与仿真加工【任务引入】根据图7-1所示零件图,完成零件的加工造型。

选择合理的加工方式生成零件的加工轨迹并进行必要的后置处理生成加工代码(毛坯为110mm ×110mm×22mm的长方体)。

【任务分析】花形凸模零件图是由主视图和俯视图组成。

根据零件的特点,主要采用拉伸增料、拉伸除料造型。

CAXA制造工程师加工方法介绍

SIEMENS FANUC FIDIA MITSUBISHI FAGOR CINCINNATI OKUMA NUM 华中数控 ………

后置处理机床定义

自动换刀设定 程序头尾格式设定 定义各种G指令,M指令

圆弧插补格式设定 行号格式设定

知识加工

可将某类零件的加工步骤、使用刀具、 工艺参数等加工条件保存为规范化的模 板,形成企业的标准工艺知识库.

槽加工

பைடு நூலகம்

点加工

加工仿真

加工仿真验证模块。

对加工过程进行模拟仿真。仿真过程中可以随意放大、缩小、旋转, 便于观察细节。 能显示多道加工轨迹的加工结果。 仿真过程中可以调节仿真速度。 仿真过程中可以检查刀柄干涉、快速移动过程(G00)中的干涉、刀具 无切削刃部分的干涉情况。 可以把切削仿真结果与零件理论形状进行比较,切削残余量用不同的 颜色区分表示。

插铣式粗加工:

适用于大 中型模具的深 腔加工。采用 端铣刀的直捣 式加工,可生 成高效的粗加 工路径。适用 于深型腔模具 加工。

导动线粗加工

不需要造 型,按照轮廓 线和导动线加 工

半精/精加工

9种常用精加工方式:

参数线精加工 等高线精加工 扫描线精加工 浅平面精加工 限制线精加工 导动线精加工 三维偏置精加工 轮廓线精加工 深腔侧壁加工

笔式清根:

生成角落部分的补加工刀具轨迹。

铣槽加工(扫描式、曲线式):

生成分层和单层的沿导线运动的加工轨迹。

按照等高 粗加工的 方式,对 所选区域 内前一刀 具遗留的 陡峭拐角 部位进行 补加工。

等高补加工

清理所选 区域内平 坦部位两 边间的交 角。

清根补加工

区域补加工

对所选 定的区 域内的 所有拐 角处进 行理。

CAXA制造工程师2022产品介绍

CAXA制造工程师2022产品介绍数控加工编程精品精:精品风范,顶尖利器稳:稳定可靠,百炼成金易:工艺卓越,易学易用快:事半功倍,高效快捷造型实体和曲面混合造型方法,可视化设计理念。

实体造型主要有拉伸、旋转、导动、放样、倒角、圆角、打孔、筋板、拔模、分模等特征造型方式。

可以将二维的草图轮廓快速生成三维实体模型。

提供多种构建基准平面的功能,用户可以根据已知条件构建各种基准面。

曲面造型提供多种NURBS曲面造型手段:可通过扫描、放样、旋转、导动、等距、边界和网格等多种形式生成复杂曲面;并提供曲面线裁剪和面裁剪、曲面延伸、按照平均切矢或选定曲面切矢的曲面缝合功能、多张曲面之间的拼接功能,另外,提供强大的曲面过渡功能,可以实现两面、三面、系列面等等曲面过渡方式,还可以实现等半径或变半径过渡。

系统支持实体与复杂曲面混合的造型方法,应用于复杂零件设计或模具设计。

提供曲面裁剪实体功能、曲面加厚成实体、闭合曲面填充生成实体功能。

另外,系统还允许将实体的表面生成曲面供用户直接引用。

曲面和实体造型方法的完美结合,是制造工程师在CAD上的一个突出特点。

每一个操作步骤,软件的提示区都有操作提示功能,不管是初学者或是具有丰富CAD经验的工程师,都可以根据软件的提示迅速掌握诀窍,设计出自己想要的零件模型。

编程助手:新增的一个数控铣加工编程模块,它具有方便的代码编辑功能,简单易学,非常适合手工编程使用。

同时支持自动导入代码和手工编写的代码,其中包括宏程序代码的轨迹仿真,能够有效验证代码的正确性。

支持多种系统代码的相互后置转换,实现加工程序在不同数控系统上的程序共享,还具有通讯传输的功能,通过RS232口可以实现数控系统与编程软件间的代码互传。

加工多种粗、半精、精、补加工方式:提供七种粗加工方式:平面区域粗加工(2D)、区域粗加工、等高粗加工、扫描线、摆线、插铣、导动线(2.5轴)。

提供14种精加工方式:平面轮廓、轮廓导动、曲面轮廓、曲面区域、曲面参数线、轮廓线、投影线、等高线、导动、扫描线、限制线、浅平面、三维偏置、深腔侧壁多种精加工功能。

CAXA制造工程师练习试题

基础知识部分CAXA制造工程师综合练习题(一)一、填空题。

1.CAXA 制造工程师采用精确的特征实体造型技术,可将设计信息用特征来描述,简便而准确。

2.CAXA 制造工程师的“轨迹再生成”功能可实现轨迹编辑。

用户只需要选中已有的数控加工轨迹,修改原定义的加工参数表,即可重新生成加工轨迹。

3.CAXA制造工程师常用的命令以图标的方式显示在绘图区的上方。

4.CAXA制造工程师可自动按照加工的先后顺序产生。

5.曲线过渡是指对指定的两条曲线进行圆弧过渡、尖角过渡或对两条直线倒角。

6.尖角过渡用于在给定的两根曲线之间进行过渡,过渡后在两曲线的交点处呈。

7. 平移是对拾取到的曲线相对原址进行移动或拷贝。

8.等距线的生成方式有等距和变距两种。

9.CAXA 制造工程师生成旋转曲面时,需要在立即菜单中输入两个相关参数:① 起始角:生成曲面的起始位置与母线和旋转轴构成平面的夹角;② 终止角:生成曲面的终止位置与母线和旋转轴构成平面的夹角。

10. 在 CAXA制造工程师中,扫描曲面实际上是直纹面的一种,它是一条空间曲线沿指定方向从给定的起始位置开始以一定的锥度扫描生成曲面。

二、选择题。

1.计算机辅助工艺规划的英文缩写是( B )。

A.CADB.CAMC.CAED.CAPP2.在 CAXA制造工程师导动特征功能中,截面线与导动线保持固接关系,该方式称为( D )。

A. 单向导动B.双向导动C.平行导动D.固接导动3.CAXA制造工程师等高线粗加工属于(B)轴加工。

A.2B.2.5C.3D.44. 清根加工属于()加工。

A. 半精加工B精加工 C.补加工 D.其他5.修剪是用拾取一条曲线或多条曲线作为( B ),对一系列被裁剪曲线进行裁剪。

A. 裁减点B.剪刀线C.裁减面D.裁减体三、判断题。

1.安全高度是指保证在此高度以上可以快速走刀而不发生过切的高度。

(错)2.慢速下刀距离是指由快进(G01) 转为工进 (G00) 时的位置长度。

CAXA制造工程师三维造型练习图

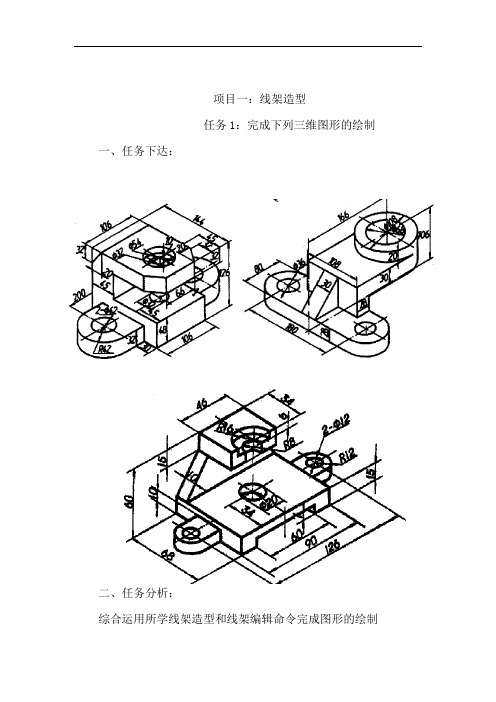

项目一:线架造型任务1:完成下列三维图形的绘制一、任务下达:二、任务分析:综合运用所学线架造型和线架编辑命令完成图形的绘制三、任务实施通过实例进行指导性的练习完成三维图形绘制四、任务评价通过抽查学生绘图情况,评价本次课的教学效果。

项目二:曲面造型任务1:完成下列曲面造型的绘制一、任务下达:二、任务分析:1、利用曲面造型和编辑命令完成次任务三、任务实施:通过实例进行指导性的练习完成曲面图形绘制四、任务评价通过抽查学生绘图情况,评价本次课的教学效果。

项目二:曲面造型任务2:完成下列复杂曲面造型的绘制一、任务下达:二、任务分析:1、利用曲面造型和编辑命令完成此任务三、任务实施:通过实例进行指导性的练习完成曲面图形绘制四、任务评价通过抽查学生绘图情况,评价本次课的教学效果。

项目三:实体造型造型任务1:完成下列简单实体造型图形的绘制一、任务下达二、任务分析:1、利用拉伸增料命令生成园柱实体。

2、拾取圆柱体的上表面作为基准面;3、按F2键→按F5键→绘制一个半径为15的圆→按F2键,【特征树】上生成“草图1”;4、按F8键→单击“拉伸除料”图标→【固定深度】→【反向拉伸】→输入“深度”5;5、在【特征树】上拾取“草图1”→单击【确定】按钮,三、任务实施:通过实例进行指导性的练习完成曲面图形绘制四、任务评价通过抽查学生绘图情况,评价本次课的教学效果。

任务2:完成下列简单实体造型的绘制一、任务下达:二、任务分析:1、单击“实体布尔运算”按钮,弹出打开对话框。

2、选取文件,单击“打开”,弹出布尔运算对话框 1。

3、选择布尔运算方式,给出定位点。

4、选取定位方式。

若为拾取定位的x轴,则选择轴线,输入旋转角度,单击“确定”,完成操作,如图所示。

若为给定旋转角度,则输入角度一和角度二,单击“确定”完成操作。

三、任务实施:通过实例进行指导性的练习完成实体图形绘制四、任务评价通过抽查学生绘图情况,评价本次课的教学效果。

任务3:完成下列简单实体造型的绘制一、任务下达二、任务分析:本实例的主要技术要点包括:1、用“拉伸增料”功能中的“拉伸到面”来造型;2、用“构造基准面”的方法构造草图基准面;3、用“过渡”功能生成过渡线。

[新版]平面区域粗加工

![[新版]平面区域粗加工](https://img.taocdn.com/s3/m/7b28b2d0ab00b52acfc789eb172ded630b1c98af.png)

平面区域粗加工:不必有三维模型,只要给出零件外轮廓和岛屿,就可以生成加工轨迹。

主要应用于铣平面和铣槽。

可进行斜度的设定,自动标记钻孔点。

区域粗加工:不必有三位模型,只要给出零件的外轮廓和岛屿,就可以生成加工轨迹。

并且可以在轨迹尖角处自动增加圆弧,保证轨迹光滑,以符合高速加工的要求。

主要用于铣平面和铣槽。

可选择多轮廓、多岛屿进行加工。

等高线粗加工:较普通的粗加工方式,适合范围广。

可进行稀疏化加工、指定加工区域,优化空切轨迹。

轨迹拐角可以设定圆弧或S形过渡,生成光滑轨迹,支持高速加工设备。

等高线粗加工2:适合高速加工,生成轨迹时可以参考上道工序生成的轨迹留下的残留毛坯,支持二次开粗。

支持抬刀自动优化。

XY向切入最小间距:不能大于刀具半径最大间距:不能大于2倍扫描线粗加工:用于平行层切的方法进行粗加工。

保证在未切削区域不向下走刀。

适合使用端刀进行对成凸模粗加工。

摆线式粗加工:使刀具在负荷一定情况下,进行区域加工的加工方式。

可提高模具型腔部粗加工效率和延长刀具使用寿命。

适合高速加工。

插铣式粗加工:适合于大中型模具的深腔加工。

采用端铣刀的直捣式加工,可生成高效的粗加工路径。

适合于深腔模具加工。

导动线粗加工:不需要三位造型,只要二维轮廓线和导动线就可以加工做出三维的加工轨迹。

注意:单个拾取导动线不用做三维造型,可做出三维造型。

而且比加工三维造型的加工时间要短,精度更高。

提高效率。

平面轮廓精加工:适合2/2.5轴精加工不必有三维模型,只要给出零件的外轮廓和岛屿,就可以生成加工轨迹。

支持具有一定拔模斜度的轮廓轨迹生成,可以为每次的轨迹定义不同的雨量。

生成轨迹速度较快。

参数线精加工:主要针对面(曲面、实体面)的一种加工方式,可以设定限制面,进行干涉检查等,也可以实现径向走刀方式。

等高线精加工:可以用加工范围和高度限定进行局部等高加工;可以自动在轨迹尖角拐角处增加圆弧过渡,保证轨迹的光滑,使生成的加工轨迹轨迹适合于高速加工;可以通过输入角度控制对平坦区域的识别,并可以控制平坦区域的加工先后次序。

caxa加工功能介绍

·延伸量:是指从设定的平坦区域向外的延伸量。

§6.2.5

导动线精加工

导动线精加工通过拾取曲线的基本形状与截面形状, 生成等高线分布的轨迹。

截面指定方法有以下两种 选择。 ·截面形状:参照加工领域 的截面形状所指定的形状。 ·倾斜角度:以指定的倾 斜角度,作成一定倾斜的 轨迹。输入倾斜角度。输 入范围为0度~90度。

·向下方向(左) 加工领域为顺时针时,凸模形状作成顺铣轨迹。 加工领域为逆时针时,凹模形状作成顺铣轨迹。

§6.2.6

轮廓线精加工

这种加工方式在毛坯和 零件形状几乎一致时最能体 现优势。当毛坯和零件形状 不一致时,使用这种加工方 法会出现很多空行程,反而 影响加工效率。

·偏移:对于加工方向,生成加工边界右侧还是左侧 的轨迹。偏移侧由[偏移方向]指定。 ·边界上:在加工边界上生成轨迹。[接近方法]中 指定刀具接近侧。

·开放周回(切削移动) 在开放形状中,生成切削移动轨迹。

·封闭周回 在开放形状中,生成封闭的周回轨迹。

§6.3.2

笔式清根加工

笔式清根加工是在精加 工结束后在零件的根角部再 清一刀,生成角落部分的补 加工刀路轨迹。

加工方法设定有顺铣、逆铣、上坡式、下坡式四种选择。

§6.3.3

区域式补加工

区域式补加工用以针对前一道工序加工后的残余 量区域进行。

后置处理就是结合特定的机床把系统生成的刀具 轨迹转化成机床能够识别的G代码指令,生成的G指令 可以直接输入数控机床用于加工。考虑到生成程序的 通用性,CAXA制造工程师软件针对不同的机床,可以 设置不同的机床参数和特定的数控代码程序格式,同 时还可以对生成的机床代码的正确性进行校验。最后, 生成工艺清单。后置处理分成三部分,分别是后置设 置、生成G代码和校核G代码。

CAXA制造工程师自动编程概述

1 CAXA制造工程师自动编程概述1.1 数控铣加工的基础知识1. 数控加工概念数控加工就是将加工数据和工艺参数输入到机床,机床的控制系统对输入信息进行运算与控制,并不断地向直接指挥机床运动的机电功能转换部件——机床的伺服机构发送脉冲信号,伺服机构对脉冲信号进行转换与放大处理,然后由传动机构驱动机床加工零件。

数控加工的关键是加工数据和工艺参数的获取,即数控编程。

2. 数控加工顺序在数控编程前需进行数控工艺分析,包括零件工艺分析、加工路线拟定、夹具和工具的选择、切削用量的确定等。

按工艺性质不同分为粗加工、半精加工、精加工三个阶段,且一般按工序集中原则分工序。

根据零件形状的不同,通常采用不同的数控加工工序。

①型腔:一般为粗加工、清角加工、半精加工、精加工四道工序。

②型芯、电极、滑块等:一般采用粗加工、清角加工、精加工工序。

③若工件形状简单,或圆角足够大,可省略清角加工;若工件尺寸较小,也可省略半精加工;若工件粗加工后余量不均,可增加半精加工工序。

④除非加工余量极小,不得只用一个精加工程序进行加工。

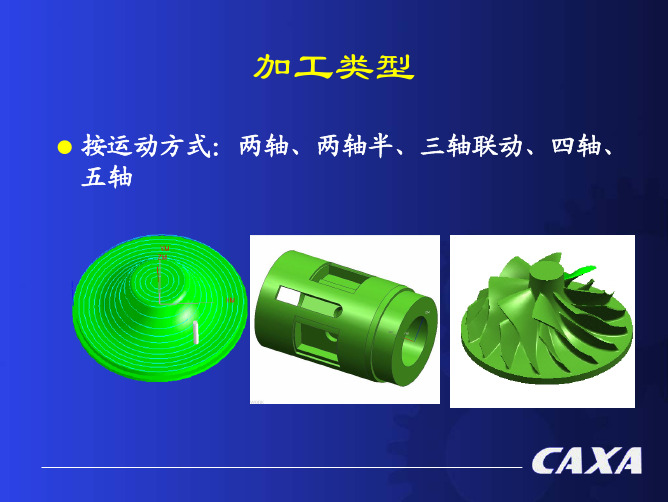

1.2 CAXA制造工程师加工方法简介CAXA制造工程师2008提供了2~5轴的数控铣加工功能,20多种生成数控加工轨迹的方法,包括粗加工、精加工、补加工、孔加工等,可以完成平面、曲面和孔等零件的加工编程。

加工菜单如图1-1所示,加工工具条如图1-2所示。

①两轴加工机床坐标系的X和Y轴两轴联动,而Z轴固定,即机床在同一高度下对工件进行切削。

两轴加工适合于铣削平面图形。

②两轴半加工两周半加工在二轴的基础上增加了Z轴的移动,当机床坐标系的X 和Y轴固定时,Z轴可以有上、下的移动。

利用两轴半加工可以实现分层加工,即刀具在同一高度(指Z向高度,下同)上进行两轴加工,层间有Z向的移动。

③三轴加工机床坐标系的X、Y和Z三轴联动。

三轴加工适合于进行各种非平面图形,即一般曲面的加工。

1.3 CAXA制造工程师编程步骤在进行必要的零件加工工艺分析之后,使用CAXA制造工程师软件进行数控铣自动编程的一般步骤如下:①建立加工模型;②建立毛坯;③建立刀具;④选择加工方法,填写加工参数;⑤轨迹生成与仿真;⑥后置处理,生成G代码图1-1 加工菜单图1-2 加工工具条1.4 CAXA制造工程师加工管理窗口在绘图区的左侧,单击【加工管理】标签,将现实加工管理窗口,如图1-3所示,用户可以通过操作加工管理树,对毛坯、刀具、加工参数等进行修改,还可以实现轨迹的拷贝、删除、现实、隐藏等操作。

CAXA制造工程师培训

一、区域粗加工:

用于铣一定深度的平 面,可以拾取多个轮 廓、多个岛屿,可实 现多部位的加工 不必有三维模型, 只要给出零件的外轮 廓和岛屿,就可生成 加工轨迹。并且可以 在轨迹尖角处自动增 加圆弧,保证轨迹光 滑,以符合高速加工 的要求。

用途:1、铣平面 2、平底直壁型腔的分层铣。 总而言之,只要是平坦面都可以用区域式粗加工

特征树操作 一、模型 “模型”功能提供视图模型显示和模型 参数显示功能,特征树中图标为,单击该 图标 在绘图区以红色线条显示零 件模型,双击该图标显示零件模型参数。 建议:将“模型中包含不可见曲面”和 “模型中包含隐藏层中的曲面”前的勾 去除

二、毛坯 1、定义毛坯 当进入加工时,首先要构 建零件毛坯。单击【加工】→ 【定义毛坯】或双击特征树中 图标 ,弹出“定义毛 坯”对话框 。 • 在选择加工方法生成加工轨 迹之前,通常需要先定义一个 毛坯。

加工完毕由G0转为G1的Z坐标。 相对 、绝对、 拾取 释义同上

切入方式

五、刀具参数

设置所需刀具号、补 偿号、刀具半径等 相关参数

六、加工边界

加工边界选项卡菜 单在大部分加工方法 中都存在,且都相同, 其作用是加工边界进 行设定 。

刀心

刀外沿

• 单击“确定”按钮后,命令行提示“拾取轮 廓”,用鼠标选择长方形内圈为加工轮廓,拾 取逆时针方向为链搜索方向,击右键结束选择。 • 命令行提示“拾取岛屿”,用鼠标选择内部 两个形状为岛,拾取顺时针方向为链搜索方向。

建议优先选择圆弧或直线切入

2、接近点和返回点

根据模型或者加工条件,从接近点开始移动或者移 动到返回点的部分可能与领域发生干涉的情况。避免 的方法有变更接近位置点或者返回位置点。

三、切削用量 切削用量选项卡 菜单在所有加工方 法中都存在,其作 用是设定加工过程 中相应转速和速度 。

《CAXA制造工程师》项目二任务七 轮廓线精加工

步骤一 :粗铣外轮廓

1.绘制二维线框

步骤一 :粗铣外轮廓

2.定义毛坯

步骤一 :粗铣外轮廓

3.设置区域式粗加工参数

(1)加工参数 设置

步骤一 :铣外轮廓

3.设置区域式粗加工参数

(2)设置下刀方 式参数

步骤一 :粗铣外轮廓

3.设置区域式粗加工参数

(3)设置加 工边界参数

步骤一 :粗铣外轮廓

(1)设置 加工参数

步骤三:设置轮廓线精加工参数

(2)设置加 工边界

步骤三:设置轮廓线精加工参数

(3)设置切 削参数

步骤四:生成精加工加工轨迹

(1)拾取 两条轮廓 线,点击 向上 方向

步骤四:生成精加工加工轨迹

(2)拾取 两条轮廓 线,方向 向下

步骤四:生成精加工加工轨迹

生成精加工轨 迹

步骤五:轨迹仿真

巩固练习

生成图示实体零件的加工轨迹。

3.设置区域式粗加工参数

(4)设置刀具参数

步骤一 :粗铣外轮廓

3.设置区域式粗加工参数

(5)设置切削用量

步骤二 :生成粗加工轨迹

完成选择后, 单击“确定” 按钮,拾取两 个轮廓,点击 向上方向

步骤二 :生成粗加工轨迹

拾取两个岛屿, 确定链搜索方 向,生成加工 轨迹

步骤三:设置轮廓线精加工参数

显示全部轨迹, 按住Ctrl键选 择3条加工轨 迹,按右键, 点击“实体仿 真”

知识链接

一.轮廓线精加工: 轮廓线精加工:根据给定的加工轮廓,生成沿加工轮 廓的平面二维轮廓线精加工轨迹,主要用来加工底 面水平,且侧壁与底面垂直的侧壁表面。

轮廓线精加工的加工参数设定窗口如图所示

1)偏移类型 偏移:沿加工方向看,刀具位于加工边界右侧还是 左侧。 边界上:刀具位于加工边界上。 2)偏移方向 右:沿加工方向看,刀具位于加工边界右侧。 左:沿加工方向看,刀具位于加工边界左侧。 3)XY切入 刀次:沿XY方向的切入次数。如果加工余量较小只 需精加工时,则输入1;如 果加工余量较大,可 分几层去除余量,则输入几。这种使用刀次加工类 似于粗加工。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

平面区域粗加工 走刀方式 平行加工 刀具以平行走刀方式切削工件。可改变生成的刀位行与X轴的夹角。可选择单向还是往复方式。

单向 刀具以单一的顺铣或逆铣方式加工工件。 往复 刀具以顺逆混合方式加工工件。 环切加工 刀具以环状走刀方式切削工件。可选择从里向外还是从外向里的方式。 拐角过渡方式 拐角过渡就是在切削过程遇到拐角时的处理方式,以下两种情况。 尖角 刀具从轮廓的一边到另一边的过程中,以二条边延长后相交的方式连接。 圆弧 刀具从轮廓的一边到另一边的过程中,以圆弧的方式过渡。过渡半径=刀具半径+余量。

拔模基准 当加工的工件带有拔模斜度时,工件顶层轮廓与底层轮廓的大小不一样。 底层为基准 加工中所选的轮廓是工件底层的轮廓。 顶层为基准 加工中所选的轮廓是工件顶层的轮廓。 区域内抬刀 在加工有岛屿的区域时,轨迹过岛屿时是否抬刀,选“是”就抬刀,选“否”就不抬刀。此项只对平行加工的单向有用。

否 在岛屿处不抬刀。 是 在岛屿处直接抬刀连接。 加工参数 ? 顶层高度 零件加工时起始高度的高度值,一般来说,也就是零件的最高点,即Z最大值。 ? 底层高度 零件加工时,所要加工到的深度的Z坐标值,也就是Z最小值。 ? 每层下降高度 刀具轨迹层与层之间的高度差,即层高。每层的高度从输入的顶层高度开始计算。 ? 行距 是指加工轨迹相邻两行刀具轨迹之间的距离。 ? 加工精度

轮廓参数 ? 余量 给轮廓加工预留的切削量。 ? 斜度 以多大的拔模斜度来加工。 ? 补偿 有三种方式。ON:刀心线与轮廓重合。TO:刀心线未到轮廓一个刀具半径。PAST:刀心线超过轮廓一个刀具半径。

岛屿参数 ? 余量 给轮廓加工预留的切削量。 ? 斜度 以多大的拔模斜度来加工。 ? 补偿 有三种方式。ON:刀心线与岛屿线重合。TO:刀心线超过岛屿线一个刀具半径。PAST:刀心线未到岛屿线一个刀具半径。 标识钻孔点 选择该项自动显示出下刀打孔的点。

O1200 (NC0006,2010-11-12 ,19:52:54.515 ) ($stockbase=-50.,-40.,0. ) ($stockbox=50.,40.,30. ) (=========LoadTool=====1===========) ($tool_nameD12$tool_rad=6 $tool_corner_rad=0 ) ($tool_num=2 $tool_cutcom_reg=2 $tool_cut_length=40 ) (pathCoordinate:) ($pathcoord0=0.,0.,0. ) ($pathcoordx=10.,0.,0. ) ($pathcoordy=0.,10.,0. ) 刀具直径12,行距9 N8 T2 M6 N10 G90 G54 G0 X-30. Y-23.8 S3000 M03 N12 G43 H0 Z100. M07 N14 Z35.

N16 G1 Z25. F100 N18 G17 G2 X-33.8 Y-20. I0. J3.8 F1000 N20 G1 Y20. N22 G2 X-30. Y23.8 I3.8 J0. N24 G1 X30. N26 G2 X33.8 Y20. I0. J-3.8 N28 G1 Y-20. N30 G2 X30. Y-23.8 I-3.8 J0. N32 G1 X-30. N34 X-15. Y-21.2 N36 X15. N38 G3 X26.2 Y-10. I0. J11.2 N40 G1 Y10. N42 G3 X15. Y21.2 I-11.2 J0. N44 G1 X-15. N46 G3 X-26.2 Y10. I0. J-11.2 N48 G1 Y-10. N50 G3 X-15. Y-21.2 I11.2 J0. N52 G1 X-30. Y-23.9 N54 G2 X-33.9 Y-20. I0. J3.9 N56 G1 Y20. N58 G2 X-30. Y23.9 I3.9 J0. N60 G1 X30. N62 G2 X33.9 Y20. I0. J-3.9 N64 G1 Y-20. N66 G2 X30. Y-23.9 I-3.9 J0. N68 G1 X-30. N70 X-15. Y-21.1 N72 X15. N74 G3 X26.1 Y-10. I0. J11.1 N76 G1 Y10. N78 G3 X15. Y21.1 I-11.1 J0. N80 G1 X-15. N82 G3 X-26.1 Y10. I0. J-11.1 N84 G1 Y-10. N86 G3 X-15. Y-21.1 I11.1 J0. N88 G1 Z35. F100 N90 G0 Z100. N92 X-30. Y-23.8 N94 Z30. N96 G1 Z20. N98 G2 X-33.8 Y-20. I0. J3.8 F1000 N100 G1 Y20. N102 G2 X-30. Y23.8 I3.8 J0. N104 G1 X30. N106 G2 X33.8 Y20. I0. J-3.8 N108 G1 Y-20. N110 G2 X30. Y-23.8 I-3.8 J0. N112 G1 X-30. N114 X-15. Y-21.2 N116 X15. N118 G3 X26.2 Y-10. I0. J11.2 N120 G1 Y10. N122 G3 X15. Y21.2 I-11.2 J0. N124 G1 X-15. N126 G3 X-26.2 Y10. I0. J-11.2 N128 G1 Y-10. N130 G3 X-15. Y-21.2 I11.2 J0. N132 G1 X-30. Y-23.9 N134 G2 X-33.9 Y-20. I0. J3.9 N136 G1 Y20. N138 G2 X-30. Y23.9 I3.9 J0. N140 G1 X30. N142 G2 X33.9 Y20. I0. J-3.9 N144 G1 Y-20. N146 G2 X30. Y-23.9 I-3.9 J0. N148 G1 X-30. N150 X-15. Y-21.1 N152 X15. N154 G3 X26.1 Y-10. I0. J11.1 N156 G1 Y10. N158 G3 X15. Y21.1 I-11.1 J0. N160 G1 X-15. N162 G3 X-26.1 Y10. I0. J-11.1 N164 G1 Y-10. N166 G3 X-15. Y-21.1 I11.1 J0. N168 G1 Z30. F100 N170 G0 Z100. N172 X-30. Y-23.8 N174 Z25. N176 G1 Z15. N178 G2 X-33.8 Y-20. I0. J3.8 F1000 N180 G1 Y20. N182 G2 X-30. Y23.8 I3.8 J0. N184 G1 X30. N186 G2 X33.8 Y20. I0. J-3.8 N188 G1 Y-20. N190 G2 X30. Y-23.8 I-3.8 J0. N192 G1 X-30. N194 X-15. Y-21.2 N196 X15. N198 G3 X26.2 Y-10. I0. J11.2 N200 G1 Y10. N202 G3 X15. Y21.2 I-11.2 J0. N204 G1 X-15. N206 G3 X-26.2 Y10. I0. J-11.2 N208 G1 Y-10. N210 G3 X-15. Y-21.2 I11.2 J0. N212 G1 X-30. Y-23.9 N214 G2 X-33.9 Y-20. I0. J3.9 N216 G1 Y20. N218 G2 X-30. Y23.9 I3.9 J0. N220 G1 X30. N222 G2 X33.9 Y20. I0. J-3.9 N224 G1 Y-20. N226 G2 X30. Y-23.9 I-3.9 J0. N228 G1 X-30. N230 X-15. Y-21.1 N232 X15. N234 G3 X26.1 Y-10. I0. J11.1 N236 G1 Y10. N238 G3 X15. Y21.1 I-11.1 J0. N240 G1 X-15. N242 G3 X-26.1 Y10. I0. J-11.1 N244 G1 Y-10. N246 G3 X-15. Y-21.1 I11.1 J0. N248 G1 Z25. F100 N250 G0 Z100. N252 X-30. Y-23.8 N254 Z20. N256 G1 Z10. N258 G2 X-33.8 Y-20. I0. J3.8 F1000 N260 G1 Y20. N262 G2 X-30. Y23.8 I3.8 J0. N264 G1 X30. N266 G2 X33.8 Y20. I0. J-3.8 N268 G1 Y-20. N270 G2 X30. Y-23.8 I-3.8 J0. N272 G1 X-30. N274 X-15. Y-21.2 N276 X15. N278 G3 X26.2 Y-10. I0. J11.2 N280 G1 Y10. N282 G3 X15. Y21.2 I-11.2 J0. N284 G1 X-15. N286 G3 X-26.2 Y10. I0. J-11.2 N288 G1 Y-10. N290 G3 X-15. Y-21.2 I11.2 J0. N292 G1 X-30. Y-23.9 N294 G2 X-33.9 Y-20. I0. J3.9 N296 G1 Y20. N298 G2 X-30. Y23.9 I3.9 J0. N300 G1 X30. N302 G2 X33.9 Y20. I0. J-3.9 N304 G1 Y-20. N306 G2 X30. Y-23.9 I-3.9 J0. N308 G1 X-30. N310 X-15. Y-21.1 N312 X15. N314 G3 X26.1 Y-10. I0. J11.1 N316 G1 Y10. N318 G3 X15. Y21.1 I-11.1 J0. N320 G1 X-15. N322 G3 X-26.1 Y10. I0. J-11.1 N324 G1 Y-10. N326 G3 X-15. Y-21.1 I11.1 J0. N328 G1 Z20. F100 N330 G0 Z100. N332 M09 N334 M05