浮钳盘式制动器结构分析

盘式制动器PPT课件

(2)牵引电动机缓速 对于采用电传动系的汽车,可以对电 动驱动轮中的牵引电动机停止供电,使之受驱动轮驱动而 成为发电机,将汽车的部分动能转变成电能,再使之通过 电阻转变为热能而耗散。这时电动机对驱动轮的阻力矩即 是制动力矩。

1.制动盘;2.活塞; 3.摩擦块; 4.进油口;5.制动钳 体; 6.车桥部;

定钳盘式制动器的应用

定钳盘式制动பைடு நூலகம்的缺点

液压缸较多,使制动钳结构复杂; 液压缸分置于制动器的两侧,必须用跨越

制动盘的钳内油道或外部油管来连接; 热负荷大时,液压缸内的油管的制动液容

易汽化; 若要兼用驻车制动时,必须加装一个机械

二、液力缓速式辅助制动系

原上海SH380型汽车采用液力缓速式辅助制动系。 其中的液力缓速器(图23—94)安装在液力机械变 速器的后端。其结构类似于两个并联的液力耦合 器,不过其每一对叶轮中只有一个能转动(即转子 10),而另一个是固定不动的(即带叶片的壳体l和 盖9)。

缓速器壳体用螺钉固定在机械变速器壳体8的后壁 上。转子与其轴6借花键连接,而轴6又用花键套 5与变速器第一轴(输入轴)4相连。

(5) 空气动力缓速 空气动力缓速是采用使车身的 某些活动表面板件伸展,以加大作用于汽车的空 气阻力的办法来起缓速作用。这种方法目前只用 于竞赛汽车。

一、排气缓速式辅助制动系

排气缓速主要用于柴油车,原因是柴油机压缩比较 汽油机压缩比大,作为空压机,其缓速效果优于 汽油机,而且,很容易做到在施行排气缓速时先 切断燃油供给。对汽油机,则需要通过较复杂的 装置方能做到这一点。

汽车浮钳式盘式制动器有限元分析

汽车浮钳式盘式制动器有限元分析作者:张兴唐昳来源:《科技创新导报》2013年第02期摘要:盘式制动器由液压控制,随车轮转动,具有散热快、重量轻、构造简单、调整方便,制动效果稳定等优点。

该文对制动器进行有限元分析,并对结果进行分析。

关键词:盘式制动器 ANSYS 有限元分析中图分类号:U463.51+2 文献标识码:A 文章编号:1674-098X(2013)01(b)-00-01汽车制动系统是汽车行驶的一个重要的主动安全系统,其性能对汽车行驶安全有着重要影响。

浮钳式盘式制动器在制动盘一侧设有加压机构,可在制动盘的另一侧产生压紧力。

1 制动器有限元模型建立将CATIA软件中建立的浮钳式盘式制动器三维模型导入ANSYS中。

首先简化模型,采用10节点四面体单元作为划分网格类型,可在边缘和高应力处细化和改善网格。

活塞的网格节点数为25995,单元数为13160,制动钳钳体的网格节点数为36535,单元数为18526。

活塞及钳体的有限元模型如图1,图2所示。

2 材料属性的添加设定弹性模量和泊松比,其中活塞采用的材料为08AL,钳体采用QT500-7,活塞的弹性模量(Gpa)190,制动钳钳体为173,泊松比活塞为0.25,制动钳钳体为0.3。

3 载荷和约束的施加活塞液压缸的制动压强直接均匀作用在活塞上,压强P=2 mpa。

制动钳钳体的油缸内壁受到均匀分布的液压压强P,油缸内直径D=56 mm,制动盘反作用力通过外侧摩擦块对钳体产生一个推力F=10231 N,载荷均布在衬块底板与钳体接触处。

各零件的约束条件施加情况为:活塞只能沿着液压缸内径X方向作平动,所以需要约束Y,Z方向的平动和三个转动;制动时,可使钳体沿着平行导向销的轴向运动,通过自定义来约束沿Y,Z轴方向运动和绕XYZ的转动,5个自由度。

4 仿真计算与结果分析有限元分析结果如图3,图4所示。

在应力云图中可知,活塞受到的最大冯氏应力为64.748 mpa,应力最大处为活塞壁底部边缘。

盘式制动器的结构组成

盘式制动器的结构组成一、引言盘式制动器是一种常见的制动器类型,广泛应用于汽车、摩托车等交通工具中。

它采用摩擦制动原理,通过应用制动力磨擦制动盘以减速或停止车辆运动。

本文将对盘式制动器的结构组成进行全面、详细、完整且深入地探讨。

二、主要结构组成1. 制动盘制动盘是盘式制动器的核心部件,通常由铸铁或钢材制成。

它有一个圆盘状的外形,安装在车轮的内侧。

制动盘通过制动器活塞施加压力,产生摩擦力与制动器片进行摩擦,从而实现制动目的。

2. 制动器活塞制动器活塞是盘式制动器的控制部件,通过压缩制动器片与制动盘进行摩擦制动。

通常盘式制动器采用液压活塞,液压系统通过制动踏板的操作传导力量,并使活塞施加压力。

3. 制动器片盘式制动器通常由两块制动器片组成,分别称为固定片和活动片。

固定片被固定在制动器卡钳的固定部位,而活动片则与制动器活塞连接。

当制动器活塞施加压力,活动片被推动与制动盘发生摩擦,产生制动力,而固定片则提供阻塞点作为支撑。

4. 制动器卡钳制动器卡钳是用于固定制动器片的重要部件。

它通常由铸铝制成,具有刚性和抗热性能。

制动器卡钳内部有活塞腔,用于安装制动器活塞。

当制动器活塞施加压力时,制动器卡钳将制动器片与制动盘夹紧,产生制动力。

5. 制动液盘式制动器采用液压系统进行控制,液压系统需要合适的液体传递压力。

常用的制动液是乙二醇聚醚醇(DOT)液体,它具有高沸点和低凝点的优点,能够在较宽的温度范围内保持相对稳定的性能。

6. 弹簧盘式制动器中使用的弹簧通常有两种类型:回位弹簧和阻尼弹簧。

回位弹簧用于回复制动器片的原位,保证制动器在不使用时不会持续与制动盘摩擦。

阻尼弹簧则用于减少制动器片与制动盘分离时的冲击力,提供平稳的制动性能。

三、制动过程解析1. 制动开始阶段当驾驶员踩下制动踏板时,液压系统开始工作,制动液通过制动主缸进入制动器活塞腔,使活塞开始施加压力。

2. 制动力传递制动器活塞的施压使得活动片与制动盘发生摩擦,摩擦力被传递给制动盘,使车辆减速。

浮钳式制动器工作原理

浮钳式制动器工作原理

浮钳式制动器是一种常用于汽车和摩托车的制动装置。

它的工作原理是通过对刹车杆上的浮动钳进行控制,来实现车轮的制动。

浮钳式制动器由刹车盘、制动钳和制动片组成。

刹车盘位于车轮上,制动钳固定在车架上,并与刹车盘相对。

制动片位于制动钳的两侧。

当骑车人按下刹车杆时,刹车液被推入制动钳内的活塞,使得制动片贴合在刹车盘上。

由于制动钳可以在活塞的引导下自由移动,所以它可以根据刹车盘的状态进行调整,以确保最佳的制动效果。

制动片与刹车盘之间的摩擦力产生了制动力,使车轮减速。

当不再用力按下刹车杆时,刹车钳内的液压系统将释放压力,制动片离开刹车盘,车轮恢复正常行驶。

浮钳式制动器的优点在于它可以提供更稳定和均匀的制动力,且对刹车盘的磨损较小。

由于制动钳可以浮动,它可以适应刹车盘的微小变形,从而保持一致的制动效果。

总之,浮钳式制动器通过对浮动钳的控制,使制动片贴合在刹车盘上,从而实现车轮的制动。

它的设计使得制动力更加均匀和稳定,同时减小了对刹车盘的磨损。

钳盘式制动器

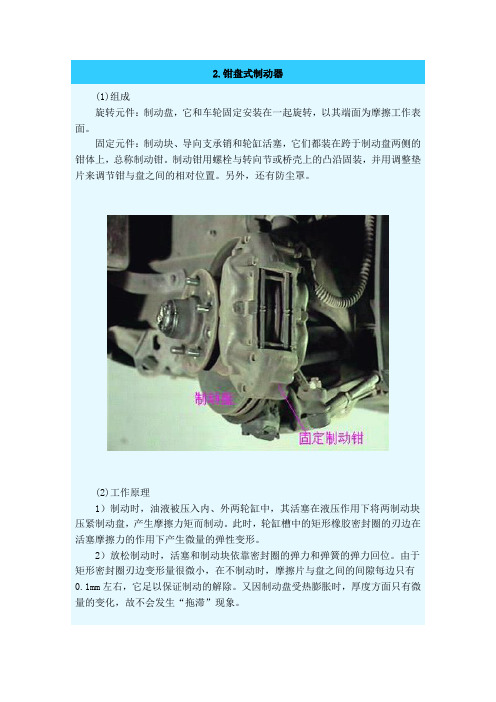

2.钳盘式制动器(1)组成旋转元件:制动盘,它和车轮固定安装在一起旋转,以其端面为摩擦工作表面。

固定元件:制动块、导向支承销和轮缸活塞,它们都装在跨于制动盘两侧的钳体上,总称制动钳。

制动钳用螺栓与转向节或桥壳上的凸沿固装,并用调整垫片来调节钳与盘之间的相对位置。

另外,还有防尘罩。

(2)工作原理1)制动时,油液被压入内、外两轮缸中,其活塞在液压作用下将两制动块压紧制动盘,产生摩擦力矩而制动。

此时,轮缸槽中的矩形橡胶密封圈的刃边在活塞摩擦力的作用下产生微量的弹性变形。

2)放松制动时,活塞和制动块依靠密封圈的弹力和弹簧的弹力回位。

由于矩形密封圈刃边变形量很微小,在不制动时,摩擦片与盘之间的间隙每边只有0.1mm左右,它足以保证制动的解除。

又因制动盘受热膨胀时,厚度方面只有微量的变化,故不会发生“拖滞”现象。

观看动画矩形橡胶密封圈除起密封作用外,同时还起到活塞回位和自动调整间隙的作用。

如果制动块的摩擦片与盘的间隙磨损加大,制动时密封圈变形达到极限后,活塞仍可继续移动,直到摩擦片压紧制动盘为止。

解除制动后,矩形橡胶密封圈所能将活塞推回的距离同磨损之前相同,仍保持标准值。

观看视频(3)分类钳盘式车轮制动器按其结构形式不同,可分为固定钳盘式和浮动钳盘式两种。

1)固定钳盘式制动钳轴向位置是固定的,其轮缸分别布置在制动钳的两侧,为双向轮缸,可单轮缸对置或双缸对置,除活塞和摩擦块外无滑动元件。

这种结构轮缸间需要用油道或油管连通。

钳体尺寸较大,外侧的轮缸散热差,热负荷大,油液容易汽化膨胀,制动热稳定性差。

2)浮动钳盘式滑销式浮动钳盘图。

它的特点是制动钳体在轴向处于浮动状态,轮缸布置在制动钳的内侧,且数目只有固定式的一半,为单轮缸。

工作情况:制动时利用摩擦片的反作用力,推动制动钳体移动,使外侧的摩擦片也相继压紧制动盘,以产生制动力。

观看动画它的外侧无液压元件,不会产生气阻,且占据的空间小,还可以利用内侧活塞附装驻车制动机构,但是内外摩擦片的磨损速度不一致,内片磨损快于外片。

浮钳式制动器工作原理

浮钳式制动器工作原理

浮钳式制动器是一种常用于汽车和自行车的制动装置。

它的工作原理如下:

1. 制动踏板或手柄施加力量:当司机或骑车者踩下制动踏板或拉动制动手柄时,力量通过杠杆系统传递给制动器。

2. 主缸产生液压力:在浮钳式制动器中,制动踏板或手柄的运动通过主缸中的活塞转化为液压压力。

主缸是一个液压装置,它由一个或多个活塞和液压液体组成。

3. 液压力传递给制动器:液压压力从主缸通过制动管道传递到浮钳。

4. 浮钳运动:浮钳是制动器中的一个重要组件,它是一个装有制动垫的气缸。

当液压力传递到浮钳时,浮钳移动并将制动垫紧贴于刹车盘(或车轮)表面。

5. 制动垫对刹车盘施加摩擦力:当浮钳上的制动垫与刹车盘表面接触时,它们之间产生摩擦。

这个摩擦力会使刹车盘减速或停止旋转,从而使车辆减速或停止。

6. 松开制动踏板或手柄:当司机或骑车者松开制动踏板或手柄时,液压压力减小,浮钳中的制动垫离开刹车盘表面,使车辆能够重新运动。

这就是浮钳式制动器的工作原理。

通过液压力,制动踏板或手柄施加的力量可以转化为制动力,将车辆减速或停止。

盘式制动器

2.制动盘厚度

制动盘厚度对制动盘质量和工作时的温升有影响。为使质量小些,制动盘厚度不宜取得很大;为了降低温度, 制动盘厚度又不宜取得过小。制动盘可以做成实心的,或者为了散热通风的需要在制动盘中间铸出通风孔道。一 般实心制动盘厚度可取为10—20mm,通风式制动盘厚度取为20~50mm,采用较多的是20—30mm。在高速运动下 紧急制动,制动盘会形成热变形,产生颤抖。为提高制动盘摩擦面的散热性能,大多把制动盘做成中间空洞的通风 式制动盘,这样可使制动盘温度降低20 %~30%。

谢谢观看

盘式制动器沿制动盘向施力,制动轴不受弯矩,径向尺寸小。

用途

盘式制动器已广泛应用于轿车,现在大部分轿车用于全部车轮,少数轿车只用作前轮制动器,与后轮的鼓式 制动器配合,以使汽车有较高的制动时的方向稳定性。在商用车中,目前盘式制动器在新车型及高端车型中逐渐 被采用。

主要组成

制动盘

摩擦衬块

1.制动盘直径

制动力疲软,不总的原因有:(a)制动器漏油;(b)制动油路中有空气;(c)轮毂油封破损,钳盘上有油污; (d)制动严重磨损,摩擦面烧损;(e)气路气压调整过低。

解决方法: 1、改变制动衬块材料 可换用稍软的制动衬块材料,使摩擦系数相对得到提高,制动力变大。 2、清除制动衬块排屑槽中的异物 如果制动衬块的排屑槽被异物覆盖,制动时将失却排出尘土、刮去水分的作用,使制动力降低。 制动后跑偏 跑偏的直接原因是两侧车轮的制动力矩不等所致,常见的故障原因:(a)制动钳盘油污严重,摩擦系统数严 重下降,造成制动力矩不平衡,此时应清除制动钳盘上的油污;(b)分泵活塞卡滞不能工作。静车踩制动,观察 分泵工作情况,视情拆检。

乘用车钳盘式制动器的结构设计与建模

乘用车钳盘式制动器的结构设计与建模乘用车钳盘式制动器是一种常见的汽车制动系统。

它由制动钳、制动盘和制动片组成,通过压缩制动片让制动盘减速来实现对车辆的制动控制。

本文将详细介绍该制动器的结构设计与建模,以便更好地理解制动器的工作原理和优化设计方法。

首先,我们来介绍一下乘用车钳盘式制动器的结构组成。

1. 制动钳制动钳是钳盘式制动器中的重要组件,其主要作用是将制动力传递给制动片。

制动钳有固定式和浮动式两种形式。

其中,固定式制动钳是通过螺栓固定在车轮大盘上,而浮动式制动钳则是直接安装在车轮悬挂系统上。

2. 制动盘制动盘是制动器中的另一个主要部件。

它通常由铁质或铝合金制成,可抵御高温和高压。

制动盘的厚度、直径和形状都会影响制动器的效果。

制动盘的直径越大,其转动惯量就越大,散热效果也会更好。

3. 制动片制动片包括了摩擦块和支撑杆,为钳盘式制动器的摩擦元件。

制动片的材料通常是硬质合金、软质合金、有机纤维材料等。

制动片可以根据需求分为正向和反向两种形式。

以上是乘用车钳盘式制动器的主要结构部件,接下来我们来具体介绍这些部件的建模方法。

1. 制动钳建模制动钳的建模是基于先前钳子设计的工作,在CAD中的三维建模便于看到钳子的结构,同时也可以分别看到每个组成部分,例如压力板,油路和现车等。

CAD中的建模不但方便实现钳子良好的设计,还能准确测量和划算CAD图纸的尺寸。

2. 制动盘建模制动盘的建模基于其形状和尺寸,通常使用CAD模型进行建模。

CAD建模可以保证尺寸的准确性,以及实现盘形、直径和制动片安装孔的设计。

3. 制动片建模制动片建模通常使用计算机辅助设计(CAE)技术。

CAE 技术能够计算和模拟制动片的摩擦力,从而提高其强度和耐久性。

制动片的建模过程中,需要确定其材料和工艺,并确定制动片的生产和安装方法。

通过以上建模方法,我们可以将乘用车钳盘式制动器各部分进行建模,并实现组合和设计优化。

这使我们可以更好地理解制动器的工作原理,提高制动器的性能和效率。

浮钳盘式制动器制动块有限元分析及结构优化

d srb t na dc n a t t t sa ed a d Ba e n te er s l ,h tu t r so tmie . itiu i n o tc au r r we . s d o s e u t t esr cu ei pi z d o s h s

位 ,两侧还有很大的面积没有接触上 ,因此两侧 的 制动效果较差 ,从而影响整个制动器的制动效能 ,

( ) 1 制动轮缸 的液体压强通过活塞作用在制

动背板上 , 制动液压强为 : . MP , 8 6 a 轮缸直径为 1 4 l ,活塞与背板接触圆面直接为 5 I ,因此 8i l i n 8T I 1T 1

轴方向平动, 因此约束耳轴处的 和 y 方向的平动.

如图 2 所示 的 C ntnt X . o sai y r s

图 3摩擦块 应力分布

图 1 制动块接触分析边界条件施 加

图 4 摩 擦 块 与 制 动 盘 接 触 状 态

K e r s f i t n p d c n a ta a y i ; tu t r p i z t n M S a c y wo d : rc i a ; o t c n l ss sr c u e o tmi a i ; o o C M r

O 引 言

汽车的制动性能是汽车的主要性能之Байду номын сангаас ,也是

关 键词 :制 动 块 ;接 触 分 析 ;结 构优 化 ;MS r CMac 中 图分 类 号 :U6 43 6 .6 文 献标 志码 :A

Fi ieEl m e tA na y i n t uc ur ptm i a i n o n t e n l ssa d S r t eO i z to f

浮钳盘

M 1 F1re F re ma g (b 0 hg ) re L 2495 9.8 0.7 (0.806 0.772 0.65 ) 0.269 2.515 2394 N m

M 2 2593 N m

均满足

摩擦衬块的磨损特性计算

2 1 2495 22.2 e1 0.52 4.2 w / mm 2 6 w / mm 2 2 2 3.8 10000

轿车盘式制动器的比能量耗散率应不大于 6.0W/mm2。比能量耗散率过高,不仅会 加速制动衬片(衬块)的磨损,而且可能引起 制动鼓或盘的龟裂。这个结果符合要求。

谢 谢

β=0.52

β=0.4 5

β=0.50

β=0.55

β=0.6

二、 结构设计

制动盘直径280mm厚度25mm

制动钳

制动块厚度12mm制动盘上所占角度45

o

内外半径170mm230mm工作 2 面积100 cm

三、 校核计算 制动器制动力矩

M 2fF N m 0 R 2749

前、后轮最大地面制动力矩

浮动钳通风盘式前制动器设计

学院: 班级:Leabharlann 学号:姓名:设计过程

一、制动力分配 二、结构设计 三、计算校核

一、制动力分配

同步附着系数系数和制动力分配系数关系公式: