发动机缸体、缸盖加工

发动机缸盖有加工毛刺原因分析及解决

发动机缸盖有加工毛刺原因分析及解决发布时间:2021-04-28T03:27:25.061Z 来源:《防护工程》2021年3期作者:张广洲[导读] 为了确保发动机的使用效果,需要对缸盖加工过程中的关键工艺进行控制,确保缸盖加工精度。

沈阳航天三菱汽车发动机制造有限公司辽宁沈阳 110000摘要:近年来我国综合国力的不断增强,工业的迅猛发展,涌现出大量的工业企业。

发动机缸盖是汽车发动机中最为关键的零部件之一,在发动机整体结构上,其利用螺栓、缸垫与发动机缸体紧密配合。

发动机缸盖的主要作用是与缸体一起创建一个封闭的燃烧室气缸,与此同时发动机缸盖还是阀座导管、挺柱、凸轮轴等零部件的装配基体。

因此,发动机缸盖的加工精度要求较高,加工工艺复杂,并且其加工质量的好坏将直接影响发动机的整体性能和效能的发挥。

所以,提高发动机缸盖的加工精度尤为重要,特别是阀座导管底孔、挺柱孔、凸轮轴轴承孔这些用于装配的关键位置对加工精度的要求更高。

本文就发动机缸盖有加工毛刺原因分析及解决展开探讨。

关键词:发动机缸盖;加工毛刺;原因分析引言为了确保发动机的使用效果,需要对缸盖加工过程中的关键工艺进行控制,确保缸盖加工精度。

发动机缸盖是发动机最关键的零件之一,缸盖是发动机燃烧室的组成部分,连接许多配气供油装置,是进气、排气的通道。

对于发动机而言,缸盖对于供油装置有直观的影响,对于整机的性能与寿命有关键的影响,而且缸盖的结构性状复杂、内部呈腔型结构,加工难度较高,为了确保发动机的使用效果,需要对缸盖加工过程中的关键工艺进行控制,确保缸盖加工精度。

1发动机缸盖的结构特征要提高发动机缸盖机加工艺的精度,保障发动机缸盖的加工质量,就必须对发动机缸盖的结构特征进行一定的了解。

发动机缸盖具有以下几个结构特征:首先,气缸盖对于刚度和强度有着较高的要求,才能在气体的热应力和压力的作用下正常工作,保障气缸盖不会受到气体热应力和压力的损坏。

其次,气缸盖一般为六面体状,属于一种多孔薄壁件。

发动机缸盖装配工艺

发动机缸盖装配工艺一、引言发动机缸盖是发动机的重要组成部分之一,它位于发动机缸体上方,起到密封气缸的作用。

发动机缸盖的装配工艺对发动机的性能和可靠性有着重要影响。

本文将围绕发动机缸盖装配工艺展开讨论。

二、发动机缸盖装配的工艺流程1. 准备工作在进行发动机缸盖装配之前,首先需要准备好所需的工具和设备,包括扭力扳手、拧紧螺丝的扭矩表、清洁剂等。

同时,还需要对工作区域进行清洁,确保无尘、无杂质。

2. 清洗发动机缸盖将发动机缸盖放置在清洗台上,使用清洁剂对其进行彻底清洗。

清洗过程中应注意使用适当的清洗工艺和清洗剂,以保证彻底清除表面的油污和杂质。

3. 检查发动机缸盖清洗完成后,对发动机缸盖进行检查。

主要检查缸盖表面是否平整,有无裂纹、磨损等缺陷。

如发现问题,应及时修复或更换缸盖。

4. 准备气缸垫片根据发动机缸盖的型号和规格,选择合适的气缸垫片。

在安装之前,需将气缸垫片涂抹一层适量的密封剂,以确保气密性。

5. 安装发动机缸盖将经过清洗和检查的发动机缸盖放置在发动机缸体上,并确保与气缸垫片完全贴合。

使用扭力扳手按照规定的扭矩数值逐步拧紧螺丝,以确保缸盖与缸体之间的紧密连接。

6. 检查安装质量安装完成后,对发动机缸盖的安装质量进行检查。

检查项目包括螺丝的拧紧力度是否符合要求、气缸垫片是否正常安装等。

同时,还需检查缸盖的平整度和密封性。

7. 清洗和保养完成发动机缸盖的装配后,还需对其进行清洗和保养。

清洗时应使用适当的清洗剂,保养时应根据要求进行润滑油的更换和加注。

三、发动机缸盖装配的注意事项1. 严格按照工艺要求进行操作,避免操作失误导致装配质量下降。

2. 在清洗发动机缸盖时,应使用适当的清洗剂,并避免使用过于强烈的溶剂,以免损坏发动机缸盖的表面。

3. 在拧紧螺丝时,要根据规定的扭矩数值进行操作,避免拧紧过紧或过松造成的问题。

4. 在安装发动机缸盖之前,应对缸盖和气缸垫片进行检查,确保无损坏或异物。

5. 在装配过程中,要注意安全,避免发生意外事故。

发动机铝合金缸盖加工面损伤控制措施

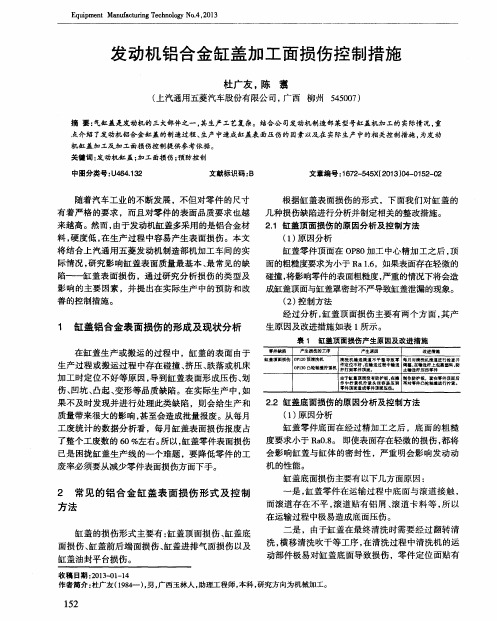

伤、 凹坑 、 凸起 、 变形等品质缺陷。在实际生产中, 如 . 2 缸 盖底 面损 伤 的原 因分析 及控 制方 法 果不及时发现并进行处理此类缺陷 ,则会 给生产和 2 ( 1 ) 原因分析 质量带来很大的影响 , 甚至会造成批量报废 。 从每月 工废统计 的数据分析看 ,每月缸盖表面损伤报废 占

1 缸盖铝合金表面损伤 的形成及现状分析

在 缸 盖生 产 或 搬运 的过程 中 ,缸 盖 的表 面 由于

经过分析, 缸盖顶面损伤主要有两个方面 , 其产 生 原 因及 改进措 施 如表 l 所示 。

表1 缸盖顶面损伤产生原因及改进措 施

零件 快陷 产 生损伤的 工序 产 生原 因 改进措 施

生产过程或搬运过程 中存在碰撞 、 挤压、 跌 落或机床 加工时定位不好等原 因, 导到缸盖表面形成压伤 、 划

缸董顶 面损伤 O P 1 2 0 预清洗 机 清洗 机 输送 漩道 不平 整 导致 零 每月对 清抗机 滚道进 行检查 并 O P l 3 0 凸轮 轴苴拧 紧机 件定 位不 好 . 在输 送过程 中输送 调整 . 在输 遣杆上 包裹 塑料 . 防 扦打 到零件 璜面 止输送 杆压伤 零件 由于 缸董礓 面没有 防护板 . 在操 棚作 防护板 . 套 在零 件顶面 后 作 中拧 紧机 拧 紧头 很容 易压 到 再对零 件凸轮 轴盖进 行拧 l 蜃。 零件 顶面造 成零件璜 面压伤 。

PCD和CBN应用

(1)汽车发动机缸体加工PCD、PCBN刀具近年来,随着我国汽车工业的不断发展,汽车行业已成为国民经济的支柱。

各汽车厂在不断提高质量和性能的同时,更加关注部件加工的效率和成本。

缸体是发动机的关键部件,其关键的加工部位有:曲轴孔、缸孔、顶面、止口等。

(2)汽车发动机缸盖加工PCD、PCBN刀具从缸盖各部位的尺寸精度、位置精度、形状精度及粗糙度等要求来看,通常要用到铣、镗、铰等方面的刀具,其中尤为重要的是阀座底孔、导管底孔、阀座锥面、导管孔的加工。

(3)汽车变速箱加工PCD刀具在变速箱的加工中,以孔加工为主。

(4)活塞、连杆加工PCD、PCBN刀具活塞和连杆的主要作用是将混合气体燃烧所产生的爆炸力通过活塞销传给连杆,来推动曲轴的曲柄使曲轴旋转。

由于活塞、连杆工作条件苛刻,在高温、高压、高耐磨的环境下,要求活塞具有高精度、高耐磨性特点。

(5)凸轮轴、曲轴加工PCBN刀具(6)轧辊和刹车盘加工PCBN整体焊接式刀具(7)齿轮加工PCBN刀具齿轮广泛应用于机床、汽车、船舶及精密仪器等制造行业中。

齿轮材料的耐磨性好、制造精度高、抗冲击性好。

采用PCBN刀具,可实现以车代磨。

(8)轴承加工PCBN刀具采用PCBN刀具精车淬硬轴承钢(HRc>60),切削过程比较平稳,而且刀具使用寿命长,可实现以车代磨。

(9)空调压缩机部件加工P CBN刀具压缩机是空调的核心部件,采用高耐磨性的PCBN刀具。

(10)汽车复合PCD系列刀具现代汽车零部件越来越多地采用压铸铝合金制造,形状结构复杂,为了满足高效和高精度加工多阶梯成型孔的要求,利用高精度进口磨床和成型磨削技术开发出的PCD成型阶梯铰刀发挥着优越的作用。

(11)飞机复合材料加工PCD刀具飞机机翼的碳纤维复合材料,具有韧性大、耐磨性强、质量轻等特点,采用普通刀具不能达到加工要求,PCD刀具可体现其硬度高、耐磨性为硬质合金100多倍的特点。

(12)医疗器械--人体骨关节加工PCD刀具人体骨关节形状复杂,轮廓精度和表面粗糙度要求极高,PCD刀具在针对生陶瓷材质的加工中,具有精度高、耐磨性强等特点,广泛应用于医疗器械中。

气缸体的加工工艺

气缸体的加工工艺

气缸体的加工工艺一般包括下列步骤:

1. 材料准备:选择合适的材料,常用的材料包括铸铁、铝合金等。

2. 切削加工:根据设计要求,采用铣削、车削等方法对气缸体进行切削加工,修整其外形和尺寸。

3. 镗孔加工:对气缸体中的孔进行镗削加工,确保孔的尺寸和精度满足要求。

4. 研磨处理:利用研磨工具对气缸体进行研磨处理,提高其表面光滑度和尺寸精度。

5. 焊接:对于某些气缸体,根据需要进行焊接处理,以确保其结构的完整性和稳定性。

6. 表面处理:根据气缸体所需的功能和要求,进行表面处理,例如喷漆、涂层等。

7. 检验和调试:对加工完成的气缸体进行检验,包括尺寸、表面质量等方面,确保其质量和性能符合设计要求。

如有必要,进行调试和修整。

8. 组装:将加工完毕的气缸体与其他零部件进行组装,形成完整的机械装置。

在具体的气缸体加工工艺中,还会根据不同的需求和要求采用一些特殊的加工方法,如铸造、热处理等。

加工过程中还需注意工艺参数的优化,以提高加工质量和效率。

汽车发动机缸体制造工艺

汽车发动机缸体制造工艺

汽车发动机是汽车最重要的组成部分之一,发动机的性能直接影响着汽车的性能和使用寿命。

发动机的缸体是发动机的核心部件之一,它不仅承载着发动机的各个部件,还起到了密封气缸、冷却、润滑等重要作用。

汽车发动机缸体制造工艺是一个非常复杂的过程,需要涉及到多个环节和工序。

首先,需要进行设计和模具制作,制定出适合发动机的缸体形状和尺寸,并制作出相应的模具。

接下来,需要进行铸造,将铸造材料(通常为铝合金或铁)熔化后倒入模具中进行成型。

铸造后,需要进行清理和加工,去除模具残留物和不良毛刺,并进行高精度的加工和检验。

随着汽车工业的不断发展,汽车发动机缸体制造工艺也在不断进步和创新。

现代化的汽车生产线采用了自动化和数字化技术,可以实现高效、精准和可控制的生产过程。

同时,新材料的应用和新工艺的引入,也使得缸体的强度、轻量化和耐腐蚀性能得到了显著提高。

总之,汽车发动机缸体制造工艺是一个重要而复杂的过程,需要不断发展和创新,以满足不断变化的市场需求和技术要求。

- 1 -。

发动机缸盖机械加工工艺及夹具设计

摘要汽缸盖是发动机的几大关键之一,零件尺寸较小,但结构形状复杂,有若干精度要求较高的平面和孔系。

本文主要分析和设计的是汽缸盖零件的加工工艺和、专用夹具等。

通过查阅各种相关书籍,分析缸盖的结构及其功能,编写了发动机缸盖零件的加工工艺;经过计算选择其切削用量、选择机床和工艺设备,设计出了专用夹具。

关键词:加工工艺;发动机缸盖;专用夹具AbstractThe cylinder cover is one of several toll-gates to launch the engine keys, the spare parts size is smaller, but the construction shape is complicated, how many the accuracy request the higher flat surface with the bore department. Analyze primarily here with design of is a cylinder cover the spare parts processes the craft, appropriation tongs and so on .Pass to check every kind of related book, analyze construction and its functions of an urn of covers, weave to write a cover spare parts process the craft; Passing by the calculation chooses its slice the dosage of cut, choice machine tools with craft equipments, design appropriation tongs.Key words: processing technic,Engine cylinder cover; special fixture目录摘要 (I)ABSTRACT ................................................ I I 前言.. (V)1 绪论 (1)1.1课题研究的意义及现状 (1)1.2论文主要研究内容 (3)2 发动机缸盖工艺设计 (5)2.1发动机缸盖的分析 (5)2.2发动机缸盖毛坯的设计 (9)2.3工艺路线设计 (14)2.4加工设备及工艺装备的选择 (22)2.5加工工序设计 (24)3 钻床专用夹具设计 (33)3.1问题的提出 (33)3.2机床夹具的分类 (34)3.3夹具的设计内容 (34)3.4钻床夹具特点 (40)3.5钻套与工件间的距离................................. .40 3.6夹具的对刀 (41)3.7夹具体的设计 (41)4铣床专用夹具设计 (43)4.1铣前后面专用夹具 (43)结论 (46)参考文献 (47)致谢 (48)附录 (49)前言汽缸盖是汽车发动机中一个十分重要的部件,其上部置有凸轮轴,下部与汽缸体、活塞组成燃烧室,两边是进气道和排气道,与油气进入的进气歧管件和废气排出的排气管件相接,内有贯穿的冷却水道和润滑油路。

发动机缸盖生产过程知识点总结

缸盖

砂芯

砂芯

砂芯:以硅砂及特殊砂(可以加入再生砂)为原料,加入酚醛树脂、 固化剂等混合成覆膜砂再经过挤压或烧结成型,以做为缸盖成型的模 芯。

再生砂:即重复利用的砂(废砂)通过粗破碎-精破碎-筛砂-烧砂-冷却筛砂分斗(加入原砂混合后筛选出不同粒度的再生砂);

粒度:按颗粒度大小可分为40-70/50-100/70-140目的三种规格(不同 规格的原砂用在不同的产品模芯上)。

密度(g/cm³) 2.64-2.7 2.66-2.75 2.68-2.78 ≥2.7 2.65-2.75

常用铝的成分

A356

Cu

≤0.15%

Mg

0.4-0.5%

AC4B-1 2.0-4.0% ≤0.50%

AlSi7Cu3Mg 3.0-3.8% 0.30-0.40%

Mn

≤0.10%

Si

6.8-7.4%

固化时间 100±10S

50±10S

70±10S

25±10S

射砂压力 0.4~0.6MPa 0.4~0.6MPa 0.4~0.6MPa 0.4~0.6MPa

射砂时间 3±1S

3-5S

3-5S

3-5S

热芯模具有垂直分型和水平分型两种

热芯模使用的脱模剂是甲基硅油,使用频率在20~30模一次

热芯的检查标准

模具放置不当,型芯壁厚不均、用了 砂芯平放,改善模具结构、用固

固化收缩大的树脂

化率小的树脂

顶杆不平,砂芯嫩

修模具顶杆长度,按工艺要求时 间固化砂芯

备注 冷芯及热芯 冷芯及热芯 冷芯及热芯 冷芯及热芯

5

错位

模具装配不平,模具变形

重新装配模具,修模或重新开模 冷芯及热芯

发动机缸盖加工难点探讨

后续加工时 ,对专用托盘进行装夹固定即可,简化了各

工序夹具 ,提 高 了装夹 可靠性 ;同时 ,运输过 程中 ,由 托 盘在运输线上 运动 ,可 完全避免生 产线对缸盖造 成的

划 伤、碰伤 。此种加工方 法中 ,精基 准孔面是 固定不变

的。

2工序设计 .

工序设计也就是各孔面加工的先后顺序,工序设计 对产品的尺寸精度、产品清洁度影响较大。通常来说 ,

线 ,不能 回避这两个 问题 ,为此 设计者在此 采用 了托盘

粗加 工和精加工 。对这方面 的考 虑 ,应遵 循以下原则 : 粗加工 工序尽量合 并 ,在第一或 前几个工序加 工 。这是

因为,一方面,粗加工工序切削量大,设备负荷大,精

度 易下 降 ,在 一定 精 度范 围 内 ,仍 然 可满 足粗 加 工要 求 ,但却 不能满足精加 工要求 ,因此 粗加工 、精加 工尽 量 分离 ,有 利于降低设 备消耗成本 ;另一方面 ,精加工 工序几乎是 对加工部位 的最终加 工 ,过早完成精加 工 , 会 增加精加 工孔面在生产运输 过程 中产生碰伤 的几率 ,

可以从 尺寸精度要 求高低 、切 削量大小及 缸盖 内切 屑清 洗难易这三个主要 方面考虑。 ( )精 度要 求 1 按 照缸盖 尺寸精 度要 求高 低 ,有

3 加工难点分析 .

缸 盖加工主 要就是孔 、面 的加工 ,从 设计 图样上分

析,大部分的尺寸、表面粗糙度等技术要求 ,常规的加

不利 于提高产品质量 。

装夹定位、运输的方法。也就是在以粗基准加工出精基

准孔面后 ,将缸 盖的精 基准面与专 用托盘用螺 栓拧紧 。

( )清洗 要求 3

实际生 产过 程 中,还需 要考 虑缸

汽车发动机缸体缸盖加工工艺分析

汽车发动机缸体缸盖加工工艺分析作者:马栓来源:《科学导报·科学工程与电力》2019年第07期【摘要】当今时代,车辆的轻量化环保性发展成为了发动机技术发展的主要趋势,而发动机新型材料的研发更是提升发动机各项性能的总要途径,缸体和缸盖作为发动机最为复杂的机体组,其材料性能的发展很大程度地影响发动机整体性能。

本文就车辆发动机缸体与缸盖材料的分析研究讨论其发展趋势。

【关键词】汽车发动机;缸体加工;工艺引言现代科技的发展带动了我国汽车行业的进步,在汽车发动机缸盖加工中,机床是制造业的主要生产设备,数控机床在设备中朝着高复合、高精度和高速度等方面发展和进步。

传统的机床工艺加工生产流程比较长、生产周期长、占用的面积很大和精度不高等缺点,严重影响了专用机床设计质量。

为了提高汽车发动机缸盖加工技术,需要采用现代化专用机床进行设计。

1、GW4D20柴油机概述GW4D20型增压柴油机是长城公司自主开发的一款2.0L的高性能发动机,为直列四缸、强制水冷、ω型燃烧室、16气门、双顶置凸轮轴(DOHC)、进气中冷,并采用了电控高压共轨式供油系统、可变截面涡轮增压(VGT)及电控EGR等先进技术,具有动力性强、经济性好、可靠性高、高低性能俱佳、低温启动迅速等特点,排放达到欧Ⅳ、欧V标准,在升级欧Ⅴ时只需改变ECU控制策略。

2、专用机床的意义高速切削加工技术是一种技术的革命性进步,是在传统的切削加工技术之上发展而来,不仅提高工作人员的生产效率,也降低了切削的生产成本,这种技术被很多国家应用和推广。

高速切削加工技术具备高精度和高效率,成为高速切削和加工的技术先锋。

数控机床在发展中,有很多复合加工的优势,这种优势受到很多机械加工行业的关注,这是复合加工技术在国家机械制造技术、自动化控制技术和材料工程技术等综合技术水平的客观反映。

复合加工机床在主轴箱中是制造技术的核心,也是整个加工工艺的关键,对专用机床技术有一定的技术要求,要保证切削的高效率、加工的高精度和高层度的自动化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

发动机缸体、缸盖加工

缸体加工工艺流程

工艺一:

1、毛坯外观检查,上料;

2、利用毛坯初级准定位。粗镗曲轴孔,粗铣前后端面、开档面,钻主油道空,钻铰过度

基准孔,半精铣定位面;

3、利用上道工序加工的过度基准定位。粗镗缸孔,钻曲轴斜油孔,钻水套斜冷却孔,钻

攻缸盖、框架/主盖(下缸体)螺栓孔,加工工艺基准孔;

4、工艺销孔定位。钻攻进排气侧各螺纹孔系,前后端面部分孔系;

5、工艺销孔定位。镗水泵孔及喇叭孔,铣止推面、锁瓦槽;

6、中间清洗、烘干;

7、中间试漏。采用内试法测试主油道、水道、曲轴箱有无压力泄露,前两项10cc/min,

后一项30cc/min;

8、安装框架/主盖(下缸体);

9、合箱后采用上缸体或下缸体的工艺销孔定位。加工前后端面各螺纹孔系,精铣顶面、

前后端面,精镗曲轴孔、缸孔、前后油封孔;

10、缸孔、曲轴孔珩磨;

11、最终清洗。浪涌清洗、定点定位、翻转、真空干燥、冷却;

12、压装堵盖,密封试漏(外试);

13、测量打号;

14、外观检查,下线。

工艺二:

10 铣定位凸台、发动机支架凸台、机冷器面、工艺导向面

20 粗铣底平面、龙门面、对口面、顶平面

60 粗铣缸套底孔

70 粗铣前后端面

80 精铣前后端面

90 气缸体打流水号

100 铣主轴承座两侧面

110 铣油封凹座

120 铣主轴承孔瓦片槽

130 扩1、2、4、5凹轮轴底孔

140 扩第3凸轮轴底孔

150 枪钻前后端主油道孔及油泵座内油道孔

160 枪钻2个横油道深孔及顶面2个深油孔

170 钻5个横油道孔及顶面12个深油孔

180钻主轴承内7个斜油孔

208人工吹风横油道

210 粗镗缸套底孔

220 半精镗缸套底孔

240 两侧凸轮面及导向以及孔系加工

250 前销、后环、出砂孔及凸轮轴凹座底孔及部分螺纹加工;

260 顶面水孔缸盖螺栓孔、导位孔及瓦闰盖定位环孔加工

270 底面油底壳螺孔、瓦盖螺栓孔、深油孔、喷油雾孔加工

280 精镗缸套底孔

290 精拉瓦盖结合面

300 水压试验

310 第一、七横油孔、增压器回油孔出砂孔加工

320 六个7度横油孔及机油标尺孔加工

330 中间清洗

335 人工清洗窗口面、12个螺孔和主油道

340 缸孔分组及压缸套

350 装瓦盖及瓦盖螺栓

355 拧紧瓦盖螺栓

360 粗镗主轴承孔、凸轮轴衬套底孔

370 半精镗主轴沉孔、精镗凸轮轴衬套底孔

390 清洗孔

395 吹前压端面、机冷器面及底面孔系

400 压凸轮轴衬套

410 粗车第四轴承止推面

420 精镗主凸轮轴孔,惰轮轴孔前销油泵底销孔、后环,精车第四止推孔430 铰主轴承

孔

440 扩挺杆孔

450 第二次扩挺杆孔

460 粗镗挺杆孔

470 铰挺杆孔

480 6个7°横油孔及机油标尺孔加工

490 粗镗缸

500 缸孔倒角

510 精镗缸套孔

530 缸套孔返修)

540 精铣缸体顶平面

548 缸体刷镀

550 清洗

560 压装前后堵盖、凸轮轴底堵盖、压紧侧面出沙孔、碗形塞

590 缸孔分组及打号

600 总成检查