齿轮各部分计算公式

渐开线标准直齿圆柱齿轮各部分的名称及基本参数

制作人

一、齿轮各部分的名称

1、齿顶圆:轮齿顶端所在的圆柱 面与端面的交线 ,直径

da

2、齿根圆:轮齿齿根所在的圆柱 面与端面的交线。直径 f 3、齿宽:沿齿轮轴线方向量得轮 齿宽度b 4、齿厚与齿槽:在齿轮的任意圆 周上,一个轮齿两侧间的弧长, sk 称为齿厚 ,用 表示:相邻两 齿之间的空间称为齿槽,一个 齿槽两侧齿廓在该圆上所截取 ek 的弧长,为齿槽宽,用 表示

p = s +e

h

h

h

da

二、直齿圆柱齿轮的基本参数

1、模数m 齿轮齿数z p p dπ= zp ⇒ m = z ⇒ m = ⇒ d = mz π π 2、m越大(p愈大)则齿轮愈大,齿 轮抗弯能力也愈高。 * 3、齿顶高系数 ha (正常齿 为1,短齿为0.8)和顶隙 * 系数 c (正常齿为0.25,短齿为 0.3) * a a

h = h m

hf = ha m + c m

*

二、直齿圆柱齿轮的基本参数

3、压力角 渐开线齿廓上各点 的压力角 是不相等的,齿廓在分度圆上 的压力角称为齿轮的压力角, 用α表示,他也是加工轮齿时 所用刀具的刀具角,为了便于 制造我国规定α=20°。

三、标准直齿圆柱齿轮的几何尺寸 计算公式

• 凡齿轮的模 数、压力角、 齿顶高系数、 顶隙系数都 是标准值, 同时分度圆 上齿厚和齿 槽相等的齿 轮称为标齿 轮。计算公 式见右表:

dቤተ መጻሕፍቲ ባይዱ

da

一、齿轮各部分的名称

5、分度圆:在齿顶圆和齿根圆之间, 直径为d。 6、齿距:沿任意圆周所量得的相邻两 齿同侧齿廓之间的弧长,用 表 示, k p k 7、全齿高、齿根高与齿顶高:分度圆 到齿顶圆的径向齿高称为齿顶高, 用 a 表示 :从分度圆到齿根圆的 径向齿高称为齿根高,用 f表示: 从齿根圆到齿顶圆的径向齿高称为 全齿高,用 表示。 8、顶隙:为了防止齿顶齿根相碰,应 使齿顶高略小于齿根高,在一轮齿 顶到另一轮齿根间留有径向间隙, 称为顶隙

齿根圆计算公式

齿根圆计算公式

齿轮设计是机械设计工程中的一项重要技术,齿轮齿形设计的关键就是齿根圆的设计。

齿根圆是齿轮中最具有特点的圆形部分,它将齿轮结合到一起,确定了齿轮转动的完整性。

因此,齿根圆的计算是齿轮设计工程中重要的一个环节。

本文简要介绍了齿根圆的计算公式,以及如何利用这些公式计算齿根圆。

一、齿根圆的计算公式

齿根圆是一个旋转体,它由三阶贝塞尔曲线决定,它的几何特征可由以下公式确定:

(1)半径

齿根圆的半径R=m+a*cosα

其中,m为齿根圆半径,a为齿廓半径,α为齿根圆角度。

(2)角度

齿根圆角度α=2*π*齿数/齿面数

(3)余弦值

余弦值cosα=r/a

其中,r为齿廓半径,a为齿根圆半径。

二、计算齿根圆

根据齿根圆的计算公式,可以使用以下步骤计算齿根圆:

(1)根据齿轮的基本参数确定齿根圆的几何特征,包括齿宽、

齿轮节数、压力角、压力角余弦值、齿廓半径以及齿根圆半径等;

(2)根据齿廓半径和齿根圆半径计算余弦值;

(3)根据齿数和齿面数计算齿根圆角度;

(4)根据齿根圆半径、齿廓半径和齿根圆角度计算齿根圆的半径;

(5)根据齿根圆的半径,计算齿轮的齿根圆几何特征。

三、结论

齿根圆是齿轮设计工程中重要的一个环节,它将齿轮结合到一起,确定了齿轮转动的完整性。

本文简要介绍了齿根圆的计算公式,以及利用这些公式步骤计算齿根圆。

这些公式是理解齿轮结构和设计原理的重要参考,同时也可以指导工程师正确计算齿根圆,从而确保齿轮设计的质量。

齿轮各部分名称及符号

齿轮各部分名称及符号

渐开线标准直齿圆柱齿轮Leabharlann 基本参数及几何尺寸计算1模数

齿轮圆周上轮齿的数目称为齿数,用z表示。根据齿距的定义知

2压力角

3齿数

4齿顶高系数

ha=ha*m(ha*=1)

5顶隙系数

c=c*m (c*=0.25) hf=(ha*+c*)m

全齿高h=ha+hf=(2ha*+c*)m

标准齿轮是指模数、压力角、齿顶高系数和顶隙系数均为标准值,且分度圆上的齿厚等于齿槽宽的齿轮。

标准直齿圆柱齿轮的几何尺寸计算公式

齿条参数:

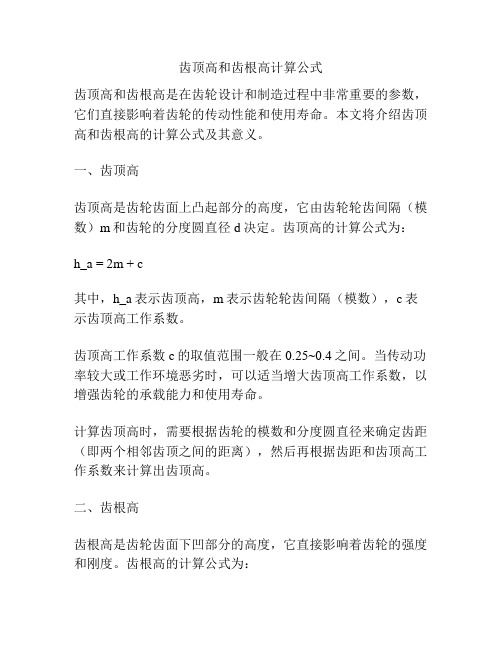

齿顶高和齿根高计算公式

齿顶高和齿根高计算公式齿顶高和齿根高是在齿轮设计和制造过程中非常重要的参数,它们直接影响着齿轮的传动性能和使用寿命。

本文将介绍齿顶高和齿根高的计算公式及其意义。

一、齿顶高齿顶高是齿轮齿面上凸起部分的高度,它由齿轮轮齿间隔(模数)m和齿轮的分度圆直径d决定。

齿顶高的计算公式为:h_a = 2m + c其中,h_a表示齿顶高,m表示齿轮轮齿间隔(模数),c表示齿顶高工作系数。

齿顶高工作系数c的取值范围一般在0.25~0.4之间。

当传动功率较大或工作环境恶劣时,可以适当增大齿顶高工作系数,以增强齿轮的承载能力和使用寿命。

计算齿顶高时,需要根据齿轮的模数和分度圆直径来确定齿距(即两个相邻齿顶之间的距离),然后再根据齿距和齿顶高工作系数来计算出齿顶高。

二、齿根高齿根高是齿轮齿面下凹部分的高度,它直接影响着齿轮的强度和刚度。

齿根高的计算公式为:h_f = 2.2m + c_f其中,h_f表示齿根高,m表示齿轮轮齿间隔(模数),c_f表示齿根高工作系数。

齿根高工作系数c_f的取值范围一般在0.3~0.5之间。

当传动功率较大或工作环境恶劣时,可以适当增大齿根高工作系数,以提高齿轮的强度和刚度。

计算齿根高时,同样需要根据齿轮的模数和分度圆直径来确定齿距,然后再根据齿距和齿根高工作系数来计算出齿根高。

三、齿顶高与齿根高的意义齿顶高和齿根高是齿轮齿面的重要尺寸。

它们的大小直接影响着齿轮的使用寿命、载荷能力、传动效率等性能指标。

较大的齿顶高可以提供更大的接触面积,减小齿轮的载荷集中程度,从而增强了齿轮的承载能力和使用寿命。

然而,齿顶高过大会增加齿面接触应力和摩擦损失,降低传动效率。

因此,在设计齿轮时需要在承载能力和传动效率之间进行权衡。

较大的齿根高可以提高齿轮的强度和刚度,增强了齿轮的抗弯挠性和抗疲劳性能。

然而,齿根高过大会增加齿轮的体积和重量,降低传动效率。

因此,在设计齿轮时也需要在强度和刚度之间进行权衡。

总之,齿顶高和齿根高是齿轮设计中需要考虑的重要参数,它们的计算公式可以通过模数和工作系数进行计算。

第4节 渐开线标准直齿圆柱齿轮基本参数和几何尺寸的计算

第四节 渐开线标准直齿圆柱齿轮基本参数和几何尺寸的计算一、渐开线齿轮各部分的名称图7—12为一渐开线直齿外圆柱齿轮的一部分,各部分名称如下:1.齿顶圆齿轮各齿顶所在的圆,其半径和直径分别用r a 和d a表示。

2.齿根圆齿轮各齿槽底部所在的圆,其半径和直径分别用r f和d f 表示。

3.分度圆在齿顶圆和齿根圆之间规定的一个圆,此圆被作为计算齿轮各部分几何尺寸的基准。

其半径和直径分别用r 和d 表示。

4.基圆生成齿轮齿廓渐开线的圆。

其半径和直径分别用r b 和d b 表示。

5.齿厚、齿槽宽、齿距在半径为r K 的任意圆周上,一个轮齿两侧齿廓间的弧长称为该圆上的齿厚,用s K 表示,分度圆上的齿厚用s 表示;一个齿槽两侧齿廓间的弧长称为该圆上的齿槽宽,用e K 表示,分度圆上的齿槽宽用e 表示;相邻两齿的同向齿廓之间的弧长称为这个圆上的齿距,用p K 表示,分度圆上的齿距用p 表示。

显然,在同一圆周上,齿距等于齿厚与齿槽宽之和,即p K =s K +e K6.齿顶高、齿根高、全齿高轮齿由分度圆至齿顶圆沿半径方向的高度称为齿顶高,用h a 表示;由分度圆至齿根圆沿半径方向的高度称为齿根高,用h f 表示;由齿根圆至齿顶圆沿半径方向的高度称为全齿高,用h 表示。

显然h=h a +h f7.法向齿距齿轮相邻两齿同向齿廓沿公法线方向所量得的距离称为齿轮的法向齿距。

根据渐开线的性质,法向齿距等于基圆齿距,都用p b 表示。

二、渐开线齿轮的基本参数1.齿数z齿轮整个圆周上轮齿的总数,用z 表示,且为整数。

齿轮的大小和渐开线齿廓的形状均与齿数有关。

2.模数m齿轮的分度圆周长等于πd ,也等于该圆上齿距之和pz ,因此有πd =pz分度圆直径为 z p d π由于π是无理数,使分度圆直径成为无理数,所有齿轮各圆周的直径也将成为无理数,这给齿轮的设 图7—12渐开线直齿圆柱齿轮各部分名称计、计算、制造和检测等带来了麻烦。

齿轮各部分名称及标准齿轮的基本尺寸

最常用

齿轮加 工方法

铣削 拉削 插齿 滚齿 范成法 (展成法共 剃齿 轭法 磨齿

包络法)

一、成形法铣削

盘铣刀

指状铣刀

14

ω

分度 进给

铣刀旋转,工件进给 分度、断续切削。

切削

适用于加工大模数 m>20 的齿轮和人字 齿轮。 切削 进给

ω

盘铣刀加工 由db=mzcosα可知,渐 开线形状随齿数变化。 要想获得精确的齿廓, 加工一种齿数的齿轮, 就需要一把刀具。这在 工程上是不现实的。

γ

进给 t

为什么滚刀要倾斜一个角度呢?

V=ωr=ωmz/2

ω

v

19

t

t

γ

t

t

范成法加工的特点: 一种模数只需要一把刀具连续切削,生产效率 高,精度高,用于批量生产。

20

c*m h*amh*am c*m

4.用标准齿条型刀具加工标准齿轮 α=20° πm/2 πm/2 4.1标准齿条型刀具 GB1356-88规定了标准齿条 型刀具的基准齿形。

ha=h*am

s

e

21

§4-7 根切现象、最少齿数及变位齿轮 一、根切现象 图示现象称为轮齿的根切。

根切的后果: ①削弱轮齿的抗弯强度; ②使重合度ε下降。

以下分析产生根切的原因: 当B2落在N1点的下方: PB2<PN1 刀具在位置1开始切削齿间; 在位置2开始切削渐开线齿廓; 在位置3切削完全部齿廓;

让刀运动

ω0

ω

ω

i=ω0 /ω=z/z0

齿轮插刀加工

17

2. 齿条插刀 切削 v

范成

让刀

内齿轮的齿顶圆直径

内齿轮的齿顶圆直径内齿轮的齿顶圆直径一、概述内齿轮作为机械传动装置中不可或缺的一部分,其正逐渐在各个领域中得到广泛应用。

内齿轮的齿顶圆直径是其中一个重要的参数,在内齿轮设计与制造中起到关键性的作用。

本文将深入探讨内齿轮的齿顶圆直径,从基本概念、计算公式到应用范围进行全面的评估,以帮助读者更好地理解和应用该知识。

二、齿顶圆直径的基本概念和计算公式1.齿顶圆直径的定义在内齿轮的设计中,齿顶圆直径是指内齿轮齿顶两点间的距离,即内齿轮的齿顶圆上任意两点的直线距离。

2.齿顶圆直径的计算公式齿顶圆直径一般通过以下公式进行计算:齿顶圆直径 = 模数× (齿数 + 2)其中,模数指的是内齿轮每单位齿数的长度,齿数为内齿轮的齿数。

三、内齿轮齿顶圆直径的应用范围内齿轮的齿顶圆直径在许多领域中都有广泛的应用。

以下是其中几个常见的领域:1.传动装置内齿轮通过与外齿轮配合,实现转速和扭矩传递。

齿顶圆直径作为内齿轮的重要参数之一,直接影响到传动效率和平稳性。

2.机械工程内齿轮的齿顶圆直径对于机械装置的设计和制造至关重要。

正确选择和计算齿顶圆直径可以确保装置的运行稳定性和可靠性。

3.汽车工业在汽车发动机、变速器和差速器等关键部件中,内齿轮的齿顶圆直径直接影响到动力传递的效率和可靠性。

合理选择和优化内齿轮的齿顶圆直径对于提高汽车性能具有重要意义。

四、个人观点和理解内齿轮的齿顶圆直径作为内齿轮设计中的重要参数,对于传动效率和平稳性起着关键性的作用。

在设计和制造内齿轮时,合理选择和计算齿顶圆直径是确保装置运行稳定和可靠的不可或缺的一步。

不同领域对于内齿轮齿顶圆直径的要求也有所差异,需要根据具体应用场景进行优化。

五、总结与回顾本文对内齿轮的齿顶圆直径进行了全面评估。

从基本概念、计算公式到应用范围,对内齿轮齿顶圆直径的重要性和作用进行了阐述。

通过合理选择和计算齿顶圆直径,可以提高内齿轮传动的效率和可靠性,满足不同领域的需求。

《机械制图》圆锥齿轮的画法

10

节锥 相切

啮合区

圆锥齿轮的画法 二、直齿锥齿轮的画法

3、锥齿轮啮合画法 03 画其余部分,完成全图。

小齿轮节线与 大齿轮节圆相切

11

谢谢观看

Thanks for looking

一、直齿锥齿轮各部分名称和尺寸计算锥齿轮各部尺寸计算公式

名称

基本参数:大端模数m 、齿数z 和节锥角δ`

符号

计算公式

齿顶高

ha

齿根高

hf

分度圆直径

d

齿顶圆直径

da

齿根圆直径

df

锥距

R

节锥角

δ1`

齿顶角

θa

齿根角

θf

顶锥角

δa

根锥角

δf

ha = m hf = 1.2m d = mz

da =m(z+2cosδ`) df =m(z-2.4cosδ`) R = mz /2sinδ`

tanδ`=z1/z2 tanθa=2sinδ`/z tanθf=2.4sinδ`/z δa= δ`+θa δf= δ`-θf

7

圆锥齿轮的画法 二、直齿锥齿轮的画法

1、单个锥齿轮的画法 轮齿画法同 圆柱齿轮

主视图全剖

8

大端齿顶圆 大端分度圆 小端齿顶圆

端视图

齿根圆与小端分 度圆不画

圆锥齿轮的画法

二、直齿锥齿轮的画法

2、锥齿轮轮齿画法

1

画中心线、大端分度圆直径;

2

画分度圆锥和背锥;

3

9

画轮齿。

分度圆锥

背锥与节锥 垂直

圆锥齿轮的画法

二、直齿锥齿轮的画法

3、锥齿轮啮合画法

齿轮的公法线计算公式(一)

齿轮的公法线计算公式(一)齿轮的公法线计算公式1. 什么是公法线在机械工程中,齿轮的公法线是指与齿轮进行接触的切线。

公法线的计算公式是齿轮设计和分析中关键的一部分,它可以用来确定齿轮的运动和传动特性。

2. 公法线计算公式根据齿轮的几何特性和旋转运动,可以使用以下公式计算齿轮的公法线:公法线长度公式公法线长度(L)可以通过以下公式计算:L = π * (R1 + R2) / 2其中,R1和R2分别为两个齿轮的半径。

公法线与中心距的关系公法线与中心距(C)的关系可以通过以下公式计算:L = (C * π) / cos(α)其中,α为齿轮的压力角。

公法线与模数的关系公法线与模数(m)的关系可以通过以下公式计算:L = m * π * tan(α)其中,α为齿轮的压力角。

3. 举例说明假设有两个齿轮,齿轮1的半径为10 cm,齿轮2的半径为15 cm。

现在要计算它们的公法线长度。

根据公法线长度公式,可以计算出:L = π * (10 + 15) / 2 = π * 25 / 2 ≈ cm所以,这两个齿轮的公法线长度约为 cm。

同样地,如果已知齿轮的中心距为20 cm,模数为2 cm,压力角为20°,我们可以使用公法线与中心距的关系公式或公法线与模数的关系公式来计算公法线长度,结果应该是相同的。

通过公法线与中心距的关系公式,可以计算出:L = (20 * π) / cos(20°) ≈ cm通过公法线与模数的关系公式,可以计算出:L = 2 * π * tan(20°) ≈ cm所以,无论是公法线与中心距的关系公式还是公法线与模数的关系公式,都能得到相同的公法线长度约为 cm。

总结齿轮的公法线是与齿轮进行接触的切线,可以通过公法线长度公式、公法线与中心距的关系公式或公法线与模数的关系公式来计算。

在齿轮设计和分析中,这些公式是非常重要的工具,可以帮助工程师确定齿轮的运动和传动特性。

变位齿轮分度圆计算公式

变位齿轮分度圆计算公式变位齿轮分度圆计算公式是机械设计中非常重要的一部分,它可以帮助我们计算出变位齿轮的分度圆大小,从而保证齿轮的正常运转。

在本文中,我们将详细介绍变位齿轮分度圆计算公式的相关知识。

一、什么是变位齿轮?变位齿轮是一种特殊的齿轮,它的齿形不是标准的圆弧形,而是由两个或多个圆弧形组成的。

变位齿轮的齿形可以根据需要进行设计,以适应不同的传动要求。

变位齿轮通常用于高精度传动系统中,例如机床、航空航天设备等。

二、什么是分度圆?分度圆是齿轮设计中非常重要的一个概念,它是齿轮齿数计算的基础。

分度圆的直径等于齿轮的模数乘以齿数,它是齿轮齿形的基准圆。

在齿轮传动中,两个齿轮的分度圆直径应该相等,才能保证传动的正常运转。

变位齿轮的分度圆大小可以通过以下公式进行计算:d = (z + 2) m / cosα其中,d为分度圆直径,z为齿数,m为模数,α为变位角。

变位角是指变位齿轮齿形的变化角度,它是变位齿轮设计中非常重要的一个参数。

变位角的大小取决于齿轮的齿数、齿形和传动比等因素。

在变位齿轮设计中,变位角的大小应该根据实际情况进行选择,以保证齿轮的正常运转。

四、变位齿轮分度圆计算公式的应用变位齿轮分度圆计算公式是机械设计中非常重要的一部分,它可以帮助我们计算出变位齿轮的分度圆大小,从而保证齿轮的正常运转。

在实际应用中,我们需要根据具体的传动要求和齿轮参数,选择合适的变位角和模数,然后使用分度圆计算公式计算出分度圆直径,最终确定齿轮的设计参数。

变位齿轮分度圆计算公式是机械设计中非常重要的一部分,它可以帮助我们计算出变位齿轮的分度圆大小,从而保证齿轮的正常运转。

在实际应用中,我们需要根据具体的传动要求和齿轮参数,选择合适的变位角和模数,然后使用分度圆计算公式计算出分度圆直径,最终确定齿轮的设计参数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

传播优秀Word版文档 ,希望对您有帮助,可双击去除!

1 / 3

[渐开线圆柱齿轮, 圆锥齿轮, 蜗杆计算公式]

渐开线圆柱齿轮各部分计算公式

名称 代号 计算公式

模数 m 根据设计或测绘定出

齿数 z 根据运动要求选定。z1为主动齿轮,z2为从动齿轮。

分度圆直径 d d1=mz1,d2=mz2

齿顶高 ha ha=m

齿根高 hf hf=1.25m

齿高 h h=2.25m

齿顶圆直径 da da1=m(z1+2ha*),da2=m(z2+2ha*)

齿根圆直径 df df1=m(z1-2.5),df2=m(z2-2.5)

齿距 p p=πm

中心距 a a=1/2(d1+d2)=m/2(z1+z2)

传动比 i i=n1/n2=d2/d1=z2/z

1

斜齿分度圆螺旋角 β cosβ=[(大小齿数和)×模数÷2]÷中心距

圆锥齿轮各部分计算公式

名称 代号 计算公式

分度圆锥角 δ tanδ1= z1/ z2, δ2=90-δ1或tanδ2=z2/z1

分度圆直径 d d1=mz1,d2=mz2

齿顶高 ha ha=m

齿根高 hf hf=1.2m

传播优秀Word版文档 ,希望对您有帮助,可双击去除!

齿高 h h= ha+ hf

齿顶圆直径 da da=m(z+2cosδ)

齿根圆直径 df df=m(z-2.4cosδ)

外锥距 R R=mz/2sinδ

蜗杆各部分计算公式

名称 代号 计算公式

分度圆直径 d1 d1=mq(q为蜗杆直径系数)

齿顶高 ha1 ha1=m

齿根高 hf1 hf1= ha1+c=m+0.2m=1.2m

齿高 h1 h1=ha1+ hf1=2.2m

齿顶圆直径 da1 da1=d1+2ha1=mq+2m=m(q+2)

齿根圆直径 df1 df1=d1-2 hf1=mq-2.4m=m(q-2.4)

轴向齿距 px px =πm

导程角 γ tanγ=mz1/d1=z1/q

导程 p2 p2=πmz1

标准模数与蜗杆的直径系数

m/mm 1 1.25 1.6 2

q 18 16 17.9 1.25 17.5 9 11.2 14 17

传播优秀Word版文档 ,希望对您有帮助,可双击去除!

m(q)

2.5(8.9,11.2,14.2,18)

3.15(8.8,11.2,14.2,17.7)

4(7.8,10,12.5,17.7)

5(8,10,12.6,18)

蜗轮各部分计算公式

名称 代号 计算公式

分度圆直径 d2 d1=mz2

齿顶高 ha2 ha1=m

齿根高 hf2 hf2=1.2m

齿高 h2 h2=ha2+ hf2=2.2m

喉圆直径 da2 da2=d2+2ha2=m(z2+2)

齿根圆直径 df2 df2=d2-2 hf2=m(z2-2.4)

轴向齿距 px px =πm

导程角 γ tanγ=mz1/d1=z1/q

导程 p2 p2=πmz1

-----精心整理,希望对您有所帮助!