工艺变更流程

工艺变更实施方案范文

工艺变更实施方案范文一、背景。

随着市场需求和技术进步的不断变化,企业在生产过程中可能需要对工艺进行调整和变更。

工艺变更是指对产品生产过程中的工艺流程、工艺参数、原辅材料、设备等进行调整或改变,以满足产品质量、成本、效率等方面的需求。

二、目的。

本方案的目的是确保工艺变更的顺利实施,最大程度地减少对生产过程和产品质量的影响,保证产品符合质量标准,同时确保生产过程的稳定性和可靠性。

三、实施步骤。

1. 制定工艺变更方案。

在确定需要进行工艺变更时,首先需要成立由相关部门负责人组成的工艺变更小组,对工艺变更进行评估和分析,制定详细的工艺变更方案。

方案中应包括变更内容、变更原因、变更影响分析、变更后的工艺流程、实施时间表等内容。

2. 审批工艺变更方案。

制定好工艺变更方案后,需要提交给相关部门进行审批。

审批部门应包括生产部门、质量部门、技术部门等相关部门,确保工艺变更方案的合理性和可行性。

3. 通知相关人员。

一旦工艺变更方案获得批准,需要立即通知生产一线的相关人员,包括生产人员、设备操作人员、质检人员等,确保他们了解工艺变更的内容和影响,做好相应的准备工作。

4. 实施工艺变更。

在通知相关人员后,按照工艺变更方案的要求,对工艺流程、工艺参数、原辅材料、设备等进行调整和改变。

在实施过程中,需要严格按照操作规程进行,确保操作的准确性和可靠性。

5. 跟踪和验证。

工艺变更实施后,需要对变更后的工艺进行跟踪和验证,确保产品质量和生产效率符合预期目标。

同时,需要对工艺变更的效果进行评估和总结,为今后的工艺变更提供经验和借鉴。

四、注意事项。

1. 在实施工艺变更时,需要充分考虑生产过程的连续性和稳定性,尽量减少对生产的影响。

2. 实施工艺变更前,需要对变更后的工艺流程进行充分的测试和验证,确保其可行性和有效性。

3. 在实施过程中,需要严格按照操作规程进行,确保操作的准确性和安全性。

五、总结。

工艺变更是企业生产过程中的一项重要工作,合理的工艺变更能够提高产品质量、降低生产成本,提高生产效率。

工艺工程变更管理流程(升级版-含文件全部附表)

⼯艺⼯程变更管理流程(升级版-含⽂件全部附表)××××××有限公司⼯艺变更控制程序XX-XX-B/0××××××有限公司发布⼯艺变更控制程序1.⽬的本业务程序规范产品量产后⼯艺变更业务的实施规则,确保量产品⼯艺变更活动能够切实有效进⾏。

2.范围本程序适⽤于公司销售的所有的产品和零部件在制造4M变更的管理,如客户对4M变更、初物管理存在特殊要求,应当以本程序结合客户的特殊要求实施,如本程序与客户要求不⼀致,则应当按照客户要求进⾏。

3.规范性引⽤⽂件下列⽂件中的条款通过本标准的引⽤⽽成为本标准的条款。

凡是注⽇期的引⽤⽂件,其随后所有的修改单(不包括勘误的内容)或修订版本均不适⽤于本标准,然⽽,⿎励根据本标准达成协议的各⽅研究是否可使⽤这些⽂件的最新版本。

凡是不注⽇期的引⽤⽂件,其最新版本适⽤于本标准。

《⽂件控制程序》《⽣产件批准程序》《⼯程业务管理程序》4.定义从质量管理的⾓度来说,4M(MAN、MACHINE、MATERIAL、METHOD)变更是连续⽣产过程中引起质量波动的主要原因,公司应对影响产品实现的4M 变更进⾏控制,并对变更的影响/风险进⾏评估(如对变更进⾏FMEA分析),且应策划⼯程/试验验证和试装品确认等活动。

变更必须在实施前予以确认、批准。

1) 初物:指新产品在开发结束后第⼀批交付的产品,或量产后的设计变更,品质改善,4M变更后第⼀批⽣产的产品。

2) ⼯艺更改:涉及制造4M的更改统称⼯艺更改。

3) 4M:特指Man(⼈)、Machine(机器)、Material(材料)、Method(作业⽅法)。

4) 制造4M的更改:——Man (⼈的更改) :在产品以及零部件的制造过程中,在特殊过程以及重要过程中被指定作业者的变更;——Machine (机器的更改):制造设备、仪器、模具、夹具、⼯治具的变更;——Material(材料的更改):专指⼯艺辅助材料的更改;——Method (⽅法的更改):作业流程、作业⽅法的变更。

工艺技术更改流程管理程序文件

工艺技术更改流程管理程序文件一、目的和适用范围本程序文件的目的是确保工艺技术更改的有效管理和执行,并确保更改过程中的质量和安全风险得到控制。

适用于所有需要进行工艺技术更改的部门和员工。

二、定义1.工艺技术更改:指对生产工艺、工艺流程、设备和产品规范等进行的任何更改。

2.更改申请:指对工艺技术的更改进行申请,包括更改的原因、目的、范围、时间和预期效果等信息。

3.更改评估:指对更改申请进行全面评估,包括技术可行性、经济效益、质量影响和安全风险等方面的考虑。

4.更改实施:指按照评估结果进行实施,包括变更工艺流程、更新设备和培训员工等活动。

5.更改验证:指对更改实施结果进行验证,确保更改达到预期的效果,并符合质量和安全要求。

6.更改批准:指对更改申请进行批准,并确认更改实施计划和资源的分配。

7.更改记录:指对工艺技术更改的所有活动和决策进行记录,包括更改申请、评估、实施、验证和批准等信息。

三、程序内容1.更改申请(1)任何需要进行工艺技术更改的部门或员工应向上级领导提交更改申请。

(2)更改申请应包括更改的目的、范围、影响以及预期效果等信息,并附上必要的支持文档。

(3)更改申请应由上级领导进行审核,并决定是否进行更改评估。

2.更改评估(1)由指定的技术部门或专家进行更改评估。

(2)更改评估应全面考虑技术可行性、经济效益、质量影响和安全风险等方面,以确定更改的可行性和影响。

(3)更改评估结果应按照评估标准进行记录,并提交给上级领导进行审批。

3.更改实施(1)更改实施前,制定详细的实施计划,并确定所需资源和时间安排。

(2)按照实施计划进行工艺流程变更、设备更新和员工培训等活动。

(3)实施过程中应进行记录,包括工艺变更记录、设备更新记录和员工培训记录等。

4.更改验证(1)对更改实施结果进行验证,确保更改达到预期的效果,并符合质量和安全要求。

(2)验证应由指定的评估部门或专家进行,包括对产品质量和工艺流程的检验和测试等。

工艺变更流程.docx

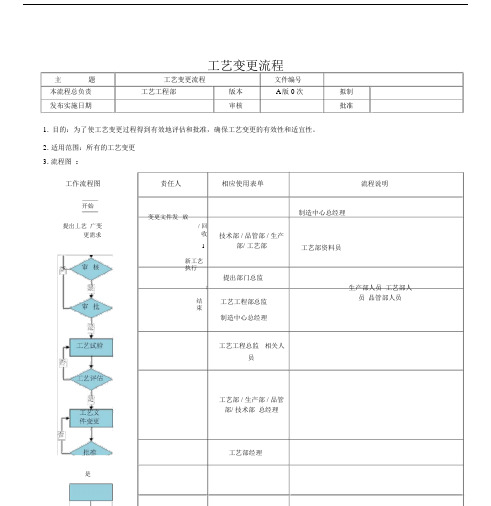

工艺变更流程主题工艺变更流程文件编号本流程总负责工艺工程部版本A版0次拟制发布实施日期审核批准1.目的:为了使工艺变更过程得到有效地评估和批准,确保工艺变更的有效性和适宜性。

2.适用范围:所有的工艺变更3.流程图:工作流程图责任人相应使用表单流程说明开始提岀丄艺广变更需求是变更文件发放/回收1新工艺执行!结束技术部 / 品管部 / 生产部/ 工艺部提出部门总监工艺工程部总监制造中心总经理工艺工程总监相关人员工艺部 / 生产部 / 品管部/ 技术部总经理工艺部经理制造中心总经理工艺部资料员生产部人员工艺部人员品管部人员《工艺变更申请单》《工艺变更申请单》《工艺变更申请单》《工艺变更申请单》《工艺变更申请单》《工艺变更通知单》《工艺变更通知单》变更后的文件《工艺变更通知单》变更后的文件《工艺变更通知单》变更后的文件旧文件变更后的文件1 、部门提出工艺变更由车间主任及以上人员写《工艺变更申请单》2 、《工艺变更申请单》要写明变更的原因及变更内容等信息;3 、需求《工艺变更申请单》由本部总监审核;1 、提岀部门总监审核变更内容及原因是否合理;1 、工艺工程部总监审核变更内容及原因是否合理,是否对品质、效率、成本有影响;对提出不合理的返回。

2 、制造中心总经理对变更需求最终批准。

1 、工艺工程总监根据工艺变更的需求和内容安排相关人员做相关的工艺试验,并将试验结果汇总;1 、工艺部对工艺试验结果分析,本部门能确定的由工艺部门确定;如本部门不能确定的由工艺工程总监主导开评审会,评审会参与部门(品管、生产、技术、工艺)2 、评审的主要内容是工艺更变是否合理,更改后对品质、效率、成本有什么影响;3 、工艺变更总经理须参与评审。

1、工艺部经理编写变更工艺文件和变更通知单1 、审批工艺变更的文件的编制正确性;2 、审批工艺变更通知单的正确性;1 、工艺部资料员发放工艺变更通知单和变更文件,并做好发放记录及台帐2 、资料员回收以前的老工艺文件,回收的旧文件按公司《文件销毁流程》处理;1 、生产计划部按变更的新工艺变更工艺流程卡并执行,同时变更后生产第一批产品时通知工艺部进行跟踪检查;2 、品管部在工艺变更后的对第一批生产产品进行监督检查;4.流程备注 :5.相关附件:《工艺变更申请单》《工艺变更通知单》。

注塑工艺参数变更流程

注塑工艺参数变更流程英文回答:Injection molding process parameter changes are an essential part of the manufacturing process. These changes are necessary to optimize the production of plastic parts and ensure the desired quality and performance. The process involves making adjustments to various parameters such as temperature, pressure, injection speed, cooling time, and mold design.Firstly, when considering a parameter change, it is important to identify the specific issue or improvementthat needs to be addressed. For example, if there are defects in the final product, such as sink marks or warpage, the parameter change may be aimed at reducing the cooling time or adjusting the mold temperature.Once the issue is identified, the next step is to analyze the potential impact of the parameter change. Thiscan be done through computer simulations or by conducting small-scale tests. It is important to consider both the short-term and long-term effects of the change. For instance, reducing the cooling time may lead to faster cycle times and increased production efficiency, but it may also increase the risk of part distortion.After analyzing the potential impact, it is necessary to communicate the proposed parameter change to the relevant stakeholders, such as the process engineers, tooling designers, and production operators. Effective communication is crucial to ensure everyone is on the same page and understands the reasons behind the change. This can be done through meetings, emails, or even informal discussions on the production floor.Once the parameter change is approved, it is time to implement it. This involves updating the process parameters in the injection molding machine's control system. The operators need to be trained on the new settings and any additional precautions that need to be taken during the production process. It is important to monitor theproduction closely after the change to ensure that the desired results are achieved.If the parameter change does not yield the desired results or creates new issues, it may be necessary torevert back to the original settings or make further adjustments. This requires careful analysis andcollaboration between the stakeholders to find the best solution.In conclusion, the process of changing injectionmolding process parameters involves identifying the issue, analyzing the potential impact, communicating the change, implementing the new settings, and monitoring the production. It is a collaborative effort that requires effective communication and continuous improvement.中文回答:注塑工艺参数变更是制造过程中的重要环节。

车间设备设施工艺技术变更流程详解

车间设备设施工艺技术变更流程详解下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!车间设备设施工艺技术变更流程详解1. 引言在车间设备设施工艺技术变更过程中,确保流程的清晰与规范至关重要。

工艺流程变更记录

工艺流程变更记录

《工艺流程变更记录》

本次工艺流程变更记录主要是针对生产线上工艺流程发生变化的情况进行记录与总结,以便于日后的查阅和分析。

变更时间:2022年2月1日

变更原因:由于市场需求的变化,需要对产品的生产工艺流程进行调整,以提高产量和质量。

变更内容:

1. 原料采购:原来的原料供应商出现质量问题,需要更换新的原料供应商。

新的原料采购流程将更加严格,以确保原料质量。

2. 生产设备调整:为了提高生产效率,对生产设备进行了调整和优化。

并且增加了新的生产设备,以满足市场需求。

3. 工艺流程改进:优化了产品生产的工艺流程,简化了生产步骤,并且引入了新的工艺技术,提高了产品质量,降低了生产成本。

变更影响及预期效果:

1. 供货周期:由于原料采购流程更加严格,可能会导致一定时间内的原料供货周期延长。

但新的原料供应商质量更加稳定,

产品质量更有保障。

2. 产量增长:调整和优化生产设备,预计产量能够提升30%以上,满足市场需求。

3. 质量提升:通过工艺流程改进和技术引入,产品质量将得到进一步提升,提高市场竞争力。

总结:本次工艺流程变更记录将作为生产线上变更的依据,并随时更新。

工艺流程的不断优化和改进,是企业持续发展的重要保障。

希望本次变更能够带来更大的效益和效果。

工艺变更管理制度免费范文

工艺变更管理制度免费范文工艺变更管理制度一、背景随着科技的发展和市场需求的不断变化,企业在生产过程中难免需要进行工艺变更。

工艺变更是指企业对产品的生产工艺流程、工艺参数、工艺设备等方面进行调整或更换的活动。

正确有效地管理工艺变更对企业的发展具有重要意义,可以提高产品质量、降低企业成本、提升竞争力等。

为了规范和优化工艺变更管理流程,制定本工艺变更管理制度。

二、目的本制度的目的是确保工艺变更的管理规范化、科学化,达到以下几个方面的目标:1. 提高产品质量:合理规划工艺变更流程,确保工艺变更后的产品质量稳定可靠。

2. 降低企业成本:通过合理调整工艺流程,降低生产成本,提高经济效益。

3. 提升生产效率:优化工艺流程,提高生产效率和生产能力,提高企业竞争力。

4. 减少生产风险:通过科学的工艺变更管理,降低工艺变更带来的生产风险和事故发生概率。

三、适用范围本制度适用于企业内所有涉及工艺变更的环节,包括但不限于生产部门、技术部门、质检部门等。

四、工艺变更管理流程1. 工艺变更申请当发生需要进行工艺变更的情况时,相关责任人员应填写《工艺变更申请表》,并提交给上级审核。

申请表应明确变更的内容、原因、目的和预期效果,并附上必要的技术文件和数据。

2. 工艺变更评审上级审核部门应对工艺变更申请进行评审,并根据申请表上的信息进行综合评估。

评审结果应明确是否批准变更,或者是否需要进一步调整和完善申请。

3. 工艺变更计划制定经过评审通过的工艺变更申请,相关责任人员应制定详细的工艺变更计划。

计划要包括变更的时间节点、责任人员、变更的具体步骤和注意事项等。

4. 工艺变更实施根据工艺变更计划,相关责任人员应进行变更操作。

在变更过程中,要注意对关键环节、关键设备和关键原材料进行较为详细的记录和检查,确保变更过程的可控性和准确性。

5. 工艺变更验证工艺变更实施完成后,应进行变更结果的验证。

验证的方式可以有物理测试、化学分析、工艺参数调整等。

工艺变更流程

工艺变更流程

主题

工艺变更流程

文件编号

本流程总负责

工程部

版本

A版0次

拟制

发布实施日期

审核

批准

1.目的:为了使工艺变更过程得到有效地评估和批准,确保工艺变更的有效性和适宜性。

工艺部/生产部/品管部/技术部

总经理

《工艺变更申请单》《工艺变更通知单》

1、工艺部对工艺试验结果分析,本部门能确定的由工艺部门确定;如本部门不能确定的由工艺工程总监主导开评审会,评审会参与部门(品管、生产、技术、工艺)

2、评审的主要内容是工艺更变是否合理,更改后对品质、效率、成本有什么影响;

3、工艺变更总经理须参与评审。

2、资料员回收以前的老工艺文件,回收的旧文件按公司《文件销毁流程》处理;

生产部人员

工艺部人员

品管部人员

变更后的文件

1、生产计划部按变更的新工艺变更工艺流程卡并执行,同时变更后生产第一批产品时通知工艺部进行跟踪检查;

2、品管部在工艺变更后的对第一批生产产品进行监督检查;

4.流程备注:

5.相关附件:《工艺变更申请单》源自工艺变更通知单》工艺部经理

《工艺变更通知单》

变更后的文件

1、工艺部经理编写变更工艺文件和变更通知单

制造中心总经理

《工艺变更通知单》

变更后的文件

1、审批工艺变更的文件的编制正确性;

2、审批工艺变更通知单的正确性;

工艺部资料员

《工艺变更通知单》

变更后的文件

旧文件

注塑工艺变更管理流程

注塑工艺变更管理流程英文回答:Injection molding process change management process:The injection molding process change management process refers to the systematic approach used to manage andcontrol any changes made to the injection molding process. This process is crucial in ensuring that any changes made to the process are properly evaluated, documented, and implemented to maintain product quality and consistency.The process typically involves the following steps:1. Identification of the need for a process change: The need for a process change can arise due to various reasons such as improving product quality, reducing production costs, or addressing issues identified during production.2. Evaluation of the proposed change: Once the need fora process change is identified, it is important to evaluate the proposed change thoroughly. This evaluation may involve conducting feasibility studies, analyzing the potential impact of the change on product quality and production efficiency, and considering any regulatory or customer requirements.3. Documentation of the change: Once the proposed change is evaluated and approved, it is essential to document the change in detail. This documentation should include the reason for the change, the specific modifications to be made, and any associated risks or considerations.4. Validation of the change: Before implementing the change, it is important to validate its effectiveness. This may involve conducting trials or tests to ensure that the modified process meets the desired objectives and does not adversely affect product quality.5. Implementation of the change: Once the change is validated, it can be implemented. This may involve updatingprocess parameters, modifying tooling or equipment, or training the personnel involved in the process.6. Monitoring and control: After the change is implemented, it is important to monitor and control the process to ensure its effectiveness. This may involve collecting data, conducting regular audits, and addressing any issues or deviations that arise during production.The injection molding process change management process is critical in ensuring that any changes made to the process are properly evaluated, documented, and implemented to maintain product quality and consistency. By following a systematic approach, organizations can minimize the risks associated with process changes and ensure continuous improvement in their injection molding operations.中文回答:注塑工艺变更管理流程:注塑工艺变更管理流程是指用于管理和控制对注塑工艺进行的任何变更的系统方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工艺变更流程

Байду номын сангаас主题

工艺变更流程

文件编号

本流程总负责

工程部

版本

A版0次

拟制

发布实施日期

审核

批准

1.目的:为了使工艺变更过程得到有效地评估和批准,确保工艺变更的有效性和适宜性。

工艺部经理

《工艺变更通知单》

变更后的文件

1、工艺部经理编写变更工艺文件和变更通知单

制造中心总经理

《工艺变更通知单》

变更后的文件

1、审批工艺变更的文件的编制正确性;

2、审批工艺变更通知单的正确性;

工艺部资料员

《工艺变更通知单》

变更后的文件

旧文件

1、工艺部资料员发放工艺变更通知单和变更文件,并做好发放记录及台帐

工艺部/生产部/品管部/技术部

总经理

《工艺变更申请单》《工艺变更通知单》

1、工艺部对工艺试验结果分析,本部门能确定的由工艺部门确定;如本部门不能确定的由工艺工程总监主导开评审会,评审会参与部门(品管、生产、技术、工艺)

2、评审的主要内容是工艺更变是否合理,更改后对品质、效率、成本有什么影响;

3、工艺变更总经理须参与评审。

1、提出部门总监审核变更内容及原因是否合理;

工艺工程部总监

制造中心总经理

《工艺变更申请单》

1、工艺工程部总监审核变更内容及原因是否合理,是否对品质、效率、成本有影响;对提出不合理的返回。

2、制造中心总经理对变更需求最终批准。

工艺工程总监

相关人员

《工艺变更申请单》

1、工艺工程总监根据工艺变更的需求和内容安排相关人员做相关的工艺试验,并将试验结果汇总;

2.适用范围:所有的工艺变更

3.流程图:

工作流程图

责任人

相应使用表单

流程说明

技术部/品管部/生产部/工艺部

《工艺变更申请单》

1、部门提出工艺变更由车间主任及以上人员写《工艺变更申请单》

2、《工艺变更申请单》要写明变更的原因及变更内容等信息;

3、需求《工艺变更申请单》由本部总监审核;

提出部门总监

《工艺变更申请单》

2、资料员回收以前的老工艺文件,回收的旧文件按公司《文件销毁流程》处理;

生产部人员

工艺部人员

品管部人员

变更后的文件

1、生产计划部按变更的新工艺变更工艺流程卡并执行,同时变更后生产第一批产品时通知工艺部进行跟踪检查;

2、品管部在工艺变更后的对第一批生产产品进行监督检查;

4.流程备注:

5.相关附件:《工艺变更申请单》《工艺变更通知单》