电炉废钢配料讲课资料

电炉炼钢冶炼工艺培训教材-PPT文档资料

4)补炉材料

机械喷补材料主要用镁砂、白云石或两者 的混合物,并掺入磷酸盐或硅酸盐等粘结剂。

5.2.2 装料

目前,广泛采用炉顶料罐(或叫料篮、料 筐)装料(图5-3),每炉钢的炉料分1~3次加入。 装料的好坏影响炉衬寿命、冶炼时间、电耗、电 极消耗以及合金元素的烧损等。因此,要求合理 装料,这主要取决于炉料在料罐中的布料合理与 否。 现场布料(装料)经验:下致密、上疏松、 中间高、四周低、炉门口无大料,穿井快、不搭 桥,熔化快、效率高。

图4-3 电炉装料情况

5.2.3 熔化期

传统冶炼工艺的熔化期占整个冶炼时间的 50%~70%,电耗占70%~80%。因此熔化期的长 短影响生产率和电耗,熔化期的操作影响氧化期、 还原期的顺利与否。 (1)熔化期的主要任务 将块状的固体炉料快速熔化,并加热到氧化温度;

提前造渣,早期去磷,减少钢液吸气与挥发。 (2)熔化期的操作 合理供电,及时吹氧,提前造渣。

5.2.1 补炉 1)影响炉衬寿命的“三要素”

炉衬的种类、性质和质量; 高温电弧辐射和熔渣的化学浸蚀; 吹氧操作与渣、钢等机械冲刷以及装料的冲击。

2)补炉部位

炉衬各部位的工作条件不同(图4-1、图4-2) 损坏情况也不一样。炉衬损坏的主要部位如下: 炉壁渣线 受到高温电弧的辐射,渣、钢的化学 侵蚀与机械冲刷,以及吹氧操作等损坏严重; 渣线热点区 尤其2#热点区还受到电弧功率大、 偏弧等影响侵蚀严重,该点的损坏程度常常成为 换炉的依据; 出钢口附近 因受渣钢的冲刷也极易减薄; 炉门两侧 常受急冷急热的作用、流渣的冲刷及 操作与工具的碰撞等损坏也比较严重。

1)炉料熔化过程及供电

装料完毕即可通电熔化。

炉料熔化过程见图5-4,基本可分为四个阶段 (期),即点弧、穿井、主熔化及熔末升温。

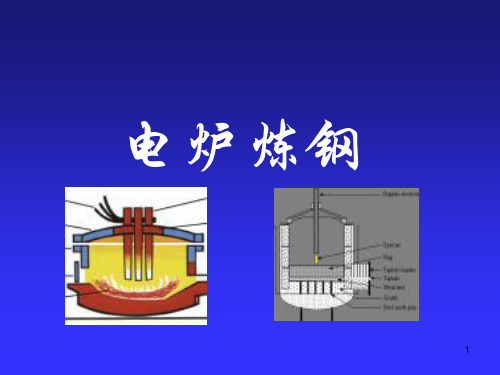

电弧炉炼钢—课件

第2章 电弧炉设备

2.电弧炉电气设备

电弧炉使用的是三相交流电。 通常电流沿架空高压线输入变 电所的配电装置,再沿高压电 缆经配电装置输入电炉变压器。 电炉变压器将高压电转化为低 压电流通向电极,在电极和炉 料之间产生电弧。由高压电缆 至电极的电路成为电弧炉的主 电路。电弧炉冶炼所需的电能 就是通过主电路输入炉内的。 电弧炉的主电路如图右所示。 主电路由隔离开关、高压断路 器、电抗器、电炉变压器及低 压短网等几部分组成。

第2章 电弧炉设备

2.电弧炉电气设备

2.2.3送电操作

送电操作包括: (1)首先启动电炉变压器冷却系统(即开启冷却油泵和通风机); (2)接通低压控制电流及可控硅系统电流(或启动电机放大机); (3)打铃通知炉前操作人员; (4)高压装置送电,先合上隔离开关,后合上高压断路器,注意 断路器指示灯需由绿灯变为红灯; (5)将转换开关在“自动”位置,观察仪表是否正常。

第2章 电弧炉设备

1.电弧炉机械设备

1.3.2电极升降装置:齿条传动、钢丝绳传动、液压传动 1.3.3倾动机构:液压倾动 1.3.4炉顶装料系统:炉体开出式和炉盖旋转式 1.3.5炉盖提开及旋转 1.3.6炉料罐:简式料槽、链条底板式料罐、上合式料罐 1.3.7水冷装置:电极夹持器、炉盖、炉门框、炉体,出水 ≤45℃ 1.3.8除尘装置:炉内除尘和炉外除尘。 屋顶排烟罩 整体式封闭罩 1.3.9炉顶加料装置 侧吸罩和炉盖罩 1.3.10电动送样装置 除尘器一般选则滤袋 除尘器加脉冲装置 1.3.11碳氧枪 1.3.12出钢车

5.4.1钢种:见《钢号手册》 5.4.2常用钢种 ① 铸钢:ZG230-450, ZG270-500, ZG20SiMn, ZG35CrMo, ZG06Cr13Ni4Mo,ZG0Cr18Ni9Ti。 ② 碳素及优质合金结构钢:Q195,Q235,35,45 ③ 合金钢:35CrMo,42CrMo,17Cr2Ni2Mo,16Mn,J20 CrNi2Mo,1Cr18Ni9Ti,5CrMnMo,5CrNiMo ④ 辊类用钢:70Cr3(Ni)Mo,9Cr2Mo,H13(4Cr5MoV1Si) Cr5,Cr3

7.电炉炼钢 冶金工业概论精要教学课件

• 熔化过程:起弧-穿井-电极回升-熔清

• 缩短熔化期的措施

– 吹氧助熔 – 氧燃烧嘴喷入燃料 – 提高变压器输出功率 – 炉外废钢预热

10

11

氧化期

• 主要任务:

– 脱P – 脱C – 排除气体夹杂 – 均匀钢水温度和成分

12

• (1)脱磷。熔化期可去除部分磷,但脱磷任 务主要是在氧化期完成的。为此,氧化期 需向炉内加入矿石、氧化铁皮和石灰,使 炉渣具有高氧化铁、高碱度,以满足脱磷 所要求的基本条件。

13

脱磷

碱性渣脱P反应:

2[P]+5[O]+3(CaO)=

(3CaO.P2O5)

脱P条件:

高碱度、高 氧化性、低温和 大渣量。

14

• (2)脱碳 • 炼钢过程中的脱碳反应是进行氧化精炼的重要

手段。通过脱碳反应,不仅能把钢水中的C降到 所炼钢种要求的规格之内,更重要的是通过脱碳 反应生成的CO气泡从钢水中排出过程引起整个熔 池“沸腾”,形成强烈搅动,使熔池内各种反应 加快。同时,气泡的上升过程又促进钢中气体和 非金属夹杂物的上浮和排除,达到纯洁钢水的目 的。

以一般废钢为原料,冶炼过程中用矿石或氧气来氧化杂 质,同时通过氧化沸腾过程去除钢水中大部分气体。它是 电炉冶炼的基本方法,在我国应用较为广泛。

• 原材料准备

• 补炉

• 装料(原则:快速装料,合理布料)

• 熔化期

• 氧化期

• 还原期

• 出钢

9

熔化期

时间:占一半以上 电耗:占60-70%

• 主要任务:

•

因此,随着大功率闸管技术发展,重

新开始直流电弧炉的研究。

电弧炉炼钢讲义

电弧炉炼钢讲义1电弧炉炼钢概述1.1电弧炉炼钢的发展概况:⼤致可分为三个阶段(1)研究阶段(从1800年⾄1900年)1800年,英国⼈戴维(Humphrey Davy)发明了碳电极;1849年,法国⼈德布莱兹(Deprez)研究⽤电极熔化⾦属;1866年,德国⼈冯·西门⼦(Werner Von Siemens)发明了电能发⽣器;1879年,德国⼈威廉姆斯·西门⼦(C Williams Siemens)采⽤⽔冷⾦属电极进⾏了实验室规模的炼钢试验,但电耗太⾼,⽆法投⼊⼤⽣产;1885年,瑞典ASEA(即瑞典通⽤电⽓)公司设计了⼀台直流电弧炉;1888年,法国⼈海劳尔特(Paul Heroult)⽤间接电阻加热炉进⾏熔炼⾦属实验;1889~1891年,同步发电机和变压器推⼴应⽤;1899年,海劳尔特研制成功交流电弧炉;1900年,海劳尔特开始⽤交流电弧炉冶炼铁合⾦;(2)初级阶段(从1900年⾄1960年)1905年,德国⼈林登堡(R.Lindenberg)建成第⼀台炼钢⽤⼆相交流电弧炉(海劳尔特式),该炉特点是采⽤⽅形电极,电极⼿动升降,炉盖固定不可移动,加料从炉门⼝⼈⼯加⼊;1906年,林登堡成功地炼出了第⼀炉钢⽔,浇注成钢锭,从此开创了电弧炉炼钢的新纪元;1909~1910年,德国和美国分别制成了6t和5t的三相交流电弧炉投产;1920年,采⽤了电极⾃动升降调节器,提⾼了电极升降速度;1926年,德国德马克公司将炉盖改为移出式,⾸次实现了顶装料;1930年,出现了炉体开出式电弧炉;1936年,德国⼈制造了18t炉盖旋转式电弧炉;1939年,瑞典⼈特勒福斯提出了电弧炉电磁搅拌的思想;1960年,为使三相电抗平衡,美国出现了短⽹等边三⾓形布置;此阶段由于电⼒、电极、⽤氧⽔平、炉容量等的限制,故炼钢成本⼤⼤⾼于平炉,因⽽只适合于冶炼合⾦钢、特殊钢。

随着第⼆次世界⼤战的爆发,电炉钢的产量迅速增长。

《感应电炉炼钢》课件

# 感应电炉炼钢 ## 概述 - 什么是感应电炉炼钢? - 工作原理简介 感应电炉炼钢是一种高效、节能、环保的钢铁制造工艺,利用电磁感应原理将熔炼缺点

1 优点

- 加热速度快 - 热效率高 - 热能连续可调 - 操作简便

2 缺点

- 设备成本高 - 一次只能生产少量钢材

结论

高效、节能、环保

感应电炉炼钢是一种高效、节能、环保的钢铁 制造工艺

重要作用

在现代工业发展中发挥了重要作用

感应电炉炼钢的工艺流程

1

准备工作

准备熔炼原料、打开电炉冷却水、

加热熔炼

2

给炉内加入保护气体

给炉内加入熔炼原料,利用电磁感

应加热

3

出钢

将熔融钢液倒入铸模中

冷却处理

4

钢坯进行冷却处理,等待后续加工

感应电炉炼钢的应用

高质量钢材

适用于生产高质量钢材

广泛应用

应用于机械、汽车、制造业等领域

智能化制造

推动了钢铁行业的智能化制造

感应电炉的配料计算课件

X炉料

X铁水 1 A

5

根据生产条件,确定回炉料配比为30%。 设炉料总重为100%,其中生铁为x%, 则废钢为(100-30-x)=(70-x)(%)。 可根据各种炉料的含碳量,列出下式: 4.19x+0.15(70-x)+3.18×30=3.37×100 4.19x+10.5-0.15x+95.4=337 4.04x=231.1 x = 57.2(%)生铁, 而废钢为70-57.2=12.8(%)。

10

校核

炉料 配比 C(%)

Si(%)

Mn(%)

S(%)

名称 (%) 成分 数量 成分 数量 成分 数量 成分 数量

Q10 66.5 4.15 2.76 1.03 0.68 0.35 0.23 0.03 0.02

回炉料 30.0 3.75 1.13 2.34 0.70 0.45 0.14 0.02 0.006

需加Si-Fe:0.4kg(不计烧损)

8

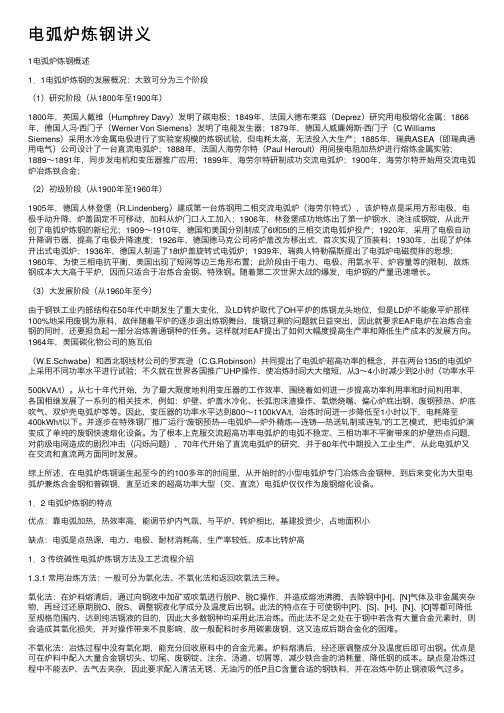

2)QT700-2(原铁液)(酸性炉)

类别

C

Si Mn

P

S

设计成分(%) 3.7 1.3 0.4 ≤0.06 ≤0.05

元素增减率A(%)

考虑元素增减后的 炉料成分(%)

-5 3.89

-7 1.40

-20 0

0

0.50 ≤0.06 ≤0.05

X 炉料

X 铁水 1 A

<0.08 <1.5 <1.5 9~12 18~21 2~3

29

(2)确定元素烧损率

设定碱性快速炉的元素烧损率为: C Si Mn Ni Cr Mo

-5% -25% -20% 0 -3% -2%

30

电炉炼钢-PPT课件

/01:02:29

15

4.4.1 补炉

影响炉衬寿命的主要因素:有炉衬的种类、性质 和质量;高温电弧辐射和熔渣的化学侵蚀;吹氧 与钢液、炉渣等的机械冲刷以及装料的冲击。 补炉部位: 炉衬损坏的主要部位是炉壁渣线,出 钢口,炉门两侧。 补炉方法:补炉方法可分为人工投补和机械喷补 补炉的原则是:高温、快补、薄补。 补炉材料:碱性电炉机械喷补材料主要用镁砂、 白云石或两者的混合物,并掺入磷酸盐或硅酸盐 等粘结剂。

/01:02:29

8

水冷炉盖

主要用来关闭电炉。水冷炉盖由钢结构框架和 管式冷却盘组成,此结构同时支撑管式抽气弯 管,冷却盘由位于外径的供水管供水。炉盖中 心孔设一个锥形套环用来放置带孔的耐火材料 圈,电极穿过此孔做升降运动。 炉盖提升通过四点连接件与提升炉盖的悬梁相 连,通过电动卷扬机或液压缸带动连杆机构提 升炉盖。

21

4.4.5 还原

还原期的主要任务

脱氧至要求(wO为0.003-0.008%); 脱硫至一定值; 调整钢液成分,进行合金化; 调整钢液温度。

其中:脱氧是核心,温度是条件,造渣是保证。

/01:02:29

22

还原操作

电炉常用综合脱氧法,其还原操作以脱氧为核心。 当钢液的温度、磷和碳含量符合要求,扒渣量超 过95%; 加Fe-Mn、Fe-Si块等预脱氧(沉淀脱氧); 加石灰、萤石、火砖块,造稀薄渣; 还原,加碳粉、Fe-Si粉等脱氧(扩散脱氧), 分3~5批,7~10min/批; 搅拌,取样、测温; 调整成分,加Al或Ca-Si块等终脱氧(沉淀脱 氧); 出钢

/01:02:29

9

水冷炉盖

/01:02:29

10

电极横臂升降装置

7.电炉炼钢 冶金工业概论精要教学课件

6

2.直流电炉的发展

• 交流电弧炉的缺点:

• 1)稳定性差、噪音大、功率因素低、引起 电网闪烁;

• 2)三相负荷不均匀,形成热点,造成耐火 材料损失严重。

•

因此,随着大功率闸管技术发展,重

新开始直流电弧炉的研究。

7

• 直流电弧炉的优点: • 1)对电网冲击小,无需动态补充装置; • 2)石墨电极消耗低,是交流的1/2; • 3)冶炼周期短,熔化时间短10~20%,电

20

⑵水冷碳氧喷枪

功能:

水冷碳氧喷枪的功能是自耗式 氧枪打通从炉门到电极的通道后, 水冷碳氧喷枪通过炉门进行操作。 通过向电炉吹氧和碳粉混合物来造 泡沫渣。

工作原理:

水冷碳氧喷枪是旋转横臂式, 包括回转台装置和一个横臂旋转驱 动装置,用带力矩限位的齿轮电动 机驱动。枪管有三层同心管和一个 铜喷嘴组成,同心管外二层腔内通 冷却水。同心管的中心管是由不锈 钢制成的吹氧管,铜喷头是双拉瓦 尔式的,碳氧枪通过气动还可垂直、 左右移动。

电炉炼钢

1

主要内容

一 电弧炉发展概况 二 碱性电炉的冶炼工艺 三 电弧炉生产工艺 四 电炉炼钢设备

2

一 电弧炉发展概况

1.电炉发展概况 2.直流电炉的发展

3

2.直流电炉的发展

交流电弧炉的缺点: 1)稳定性差、噪音大、功率因素低、引起电

网闪烁; 2)三相负荷不均匀,形成热点,造成耐火材

料损失严重。 因此,随着大功率闸管技术发展,重新

16

还原期

现在这项任务逐渐 转移到钢包冶金中

• 主要任务

– 脱氧:沉淀脱氧、扩散脱氧 – 脱S:FeO低,T高,有利于脱S – 进行合金化操作 – 控制好钢液温度

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

电炉炼钢是从废钢开始的

———授课资料

◆ 废钢质量的基本要求

(1) 少锈。危害:↓回收率,↑钢中含氢量。

(2) 泥沙、橡胶等非金属夹杂少。危害:↓回收率,↓导电性能,

↑钢中硫含量,↑石灰量和炉衬浸蚀,↑去磷难度。

(3) 禁止密封容器和爆炸物。

(4) 有色金属少。铅:比重大,沉炉底,导致穿炉事故;铜、锡、

砷:引起钢热脆,热轧中产生裂纹;锌:易挥发,氧化物侵蚀

炉盖。

(5) 硫、磷等有害元素少,各不大于0.080%。硫:热脆,磷:冷

脆。

(6) 分类供应,不许有成套的机器、设备和结构件。

◆ 炼钢过程中为什么不能去铜?

钢中铜含量要求≤0.30%。元素与氧结合力从大至小排列顺序

为:Ca—Al—Si—Mn—C—P—Fe—Cu—Ni—Sn,铜与氧的结合力比

铁小,因此炼钢过程中不能通过氧化铜而去铜,铜必须在原材料中控

制。

◆ 主要废钢种类及优缺点

废钢种类 优点 缺点

大型废钢 回收率高,杂物少, 难熔,体积大

2

堆比重大。 有害元素多。

轻中型废钢 熔化快,资源丰富。 堆比重小。

破碎料 堆比重大, 熔化快。 价格高,部分杂物多,有

害元素多,回收不稳。

包料 堆比重大,价格低。 回收率低,

难于控制。

海绵铁 堆比重大,回收率高, 有害元素少。 脉石量大(主要是

SiO

2

),易粘结成块,价

格高。

双屑、钢屑 价格低 杂物多,回收率低,难于

控制,有害元素多。

磁选渣钢 堆比重大 回收率低,

转炉渣钢 回收利用,有害元素少 影响导电性能

◆ 石灰的使用

(1) 作用:造渣去磷,保护炉衬及稳定电弧。

(2) 质量要求:按国标二级石灰供应,要求CaO≥85%,SiO2≤

3.5%,P≤0.030%,S≤0.150%。粒度:20∽100mm,必

须使用新焙烧的石灰,不允许使用石灰粉末。

(3) 用量:占料重3∽4%,一般取下限;有铸造铁水或一炉两包

高炉铁水或天气潮湿或生铁质量偏离要求离谱,取上限。

(4) 装料顺序:A 篮底1抓中型小料,再倒入石灰,目的是防止

石灰从篮底缝隙漏出; B 补炉底或留钢量偏小,放第二篮;

C 正常留钢可放第一篮或第二篮,但严禁把石灰装入第三篮

料或最后一篮料。

◆ 轻烧白云石的要求

3

(1) 作用:保护炉衬,使炉渣具有一定的粘度,利于造泡沫渣。

(2) 用量:200公斤/炉。

(3) 装料顺序:同石灰一起装入篮底。

◆ 为什么要配入一定的碳量?

(1) 配碳原材料:合格生铁、铁水、焦炭。

(2) 配碳量:生铁占料重25∽35%,或相当的配碳量(100公斤

焦炭相当2吨生铁的碳量)。

(3) 原因:A 降低熔池熔点,便于早形成熔池;B 脱碳反应是放

热反应,可代替部分电耗;C 碳氧反应沸腾熔池,去气、去

夹杂,均匀熔池,造泡沫渣埋弧冶炼降电耗。

装料顺序:生铁装入第一或第二篮料中上部,焦炭适于装入第二

篮料底或留钢量多(10吨以上)放在石灰上部。严禁把生铁或焦炭

装入第三篮料或最后一篮料。铁水于第一篮料穿井后加入炉内。

二零零零年四月十日