关于材料的磨损性能课件

合集下载

第三章磨损及磨损理论ppt课件

➢ 粘着强度大于摩擦副中较软金属的剪切强度,小于较 硬金属的剪切强度;

➢ 剪切破坏发生在离粘着结合面不远的较软金属浅层内, 软金属涂抹(粘附)在硬金属表面上;

➢ 摩擦系数与轻微磨损差不多,但磨损程度加剧。

c.擦伤

➢ 粘着强度比摩擦副的两基体金属的剪切强度都高; ➢ 剪切主要发生在软金属的亚表层内,有时也发生在硬

“雪亮工程"是以区(县)、乡(镇) 、村( 社区) 三级综 治中心 为指挥 平台、 以综治 信息化 为支撑 、以网 格化管 理为基 础、以 公共安 全视频 监控联 网应用 为重点 的“群 众性治 安防控 工程” 。

Ⅲ 剧烈磨损阶段:当材料磨损量达到一定数值时, 摩擦条件发生较大的变化,磨损速度急剧增加。 这时机械效率下降,精度降低,出现异常的噪音 及振动,最后导致零件完全失效。 ** 从磨损过程的变化来看,为了提高机器零件的 使用寿命,应尽量延长“稳定磨损阶段”。

单位滑动距离的磨损量,横坐标 代表平均接触压力。

压力值小于H/3(σs ),磨损率小而且保持不变(即K保

持常数-磨损量与压力成正比);

压力值为H/3,各个微凸体上的塑性变形区开始发生相

互影响;

压力值超过H/3,磨损量急剧增大(K值急剧增大),高

的载荷作用下,整个表面变成塑性流动区,发生大面 积的粘着焊连,出现剧烈的粘着磨损。

a.轻微磨损

➢ 粘着强度比摩擦副两金属基体剪切强度低; ➢ 剪切发生在粘着结合面上,表面转移的材料较轻

微;

➢ 摩擦系数增大,但磨损量很小; ➢ 金属表面具有氧化膜、硫化膜或其他涂层时发生

轻微粘着摩损。

b.涂抹 “雪亮工程"是以区(县)、乡(镇)、村(社区)三级综治中心为指挥平台、以综治信息化为支撑、以网格化管理为基础、以公共安全视频监控联网应用为重点的“群众性治安防控工程”。

➢ 剪切破坏发生在离粘着结合面不远的较软金属浅层内, 软金属涂抹(粘附)在硬金属表面上;

➢ 摩擦系数与轻微磨损差不多,但磨损程度加剧。

c.擦伤

➢ 粘着强度比摩擦副的两基体金属的剪切强度都高; ➢ 剪切主要发生在软金属的亚表层内,有时也发生在硬

“雪亮工程"是以区(县)、乡(镇) 、村( 社区) 三级综 治中心 为指挥 平台、 以综治 信息化 为支撑 、以网 格化管 理为基 础、以 公共安 全视频 监控联 网应用 为重点 的“群 众性治 安防控 工程” 。

Ⅲ 剧烈磨损阶段:当材料磨损量达到一定数值时, 摩擦条件发生较大的变化,磨损速度急剧增加。 这时机械效率下降,精度降低,出现异常的噪音 及振动,最后导致零件完全失效。 ** 从磨损过程的变化来看,为了提高机器零件的 使用寿命,应尽量延长“稳定磨损阶段”。

单位滑动距离的磨损量,横坐标 代表平均接触压力。

压力值小于H/3(σs ),磨损率小而且保持不变(即K保

持常数-磨损量与压力成正比);

压力值为H/3,各个微凸体上的塑性变形区开始发生相

互影响;

压力值超过H/3,磨损量急剧增大(K值急剧增大),高

的载荷作用下,整个表面变成塑性流动区,发生大面 积的粘着焊连,出现剧烈的粘着磨损。

a.轻微磨损

➢ 粘着强度比摩擦副两金属基体剪切强度低; ➢ 剪切发生在粘着结合面上,表面转移的材料较轻

微;

➢ 摩擦系数增大,但磨损量很小; ➢ 金属表面具有氧化膜、硫化膜或其他涂层时发生

轻微粘着摩损。

b.涂抹 “雪亮工程"是以区(县)、乡(镇)、村(社区)三级综治中心为指挥平台、以综治信息化为支撑、以网格化管理为基础、以公共安全视频监控联网应用为重点的“群众性治安防控工程”。

摩擦与磨损全课件第章耐磨减摩材料及表面处理解析

2. 制造耐磨零件的常用钢种

① 优质碳素结构钢 ② 锰钢、锰钒钢及锰钼钨钢 ③ 铬钢 ④ 铬镍钢及铬镍钼钢 ⑤ 铬锰钢 ⑥ 含硅合金钢 ⑦ 轴承钢 ⑧ 高锰钢

6.1.3 耐磨铸铁

铸铁是一种良好的耐磨材料,广泛用于制造各 种摩擦副,如机床导轨、气缸套、活塞环等零 件。

铸铁的耐磨性通常比钢好,因为有石墨存在。 ① 工作时,石墨易在表面脱落成为润滑剂,起减

⑤ 铅青铜浇铸时,易产生比重偏析。为此,可加入适量的 镍、锑等元素,阻止铅的积聚;同时可增大冷却速度, 以减轻比重偏析。

4.铝基轴承合金

铝基轴承合金是随着近代发动机向高速、高压、 重载方向发展而出现的一种新型滑动轴承合金。

优点:密度小、导热性好、承载强度和疲劳强度 高,且有高的高温硬度,优良的耐蚀性和减摩性。

特点:有高的疲劳强度和承载压强,良好的耐磨、 耐热和耐蚀性。

可用于载荷变动大、有冲击载荷及润滑条件易受 破坏的动力机械上的轴承材料。如高速大功率内 燃机车、重型汽车和拖拉机的轴承。

5.多层合金减摩材料

上述各类合金可分别与低碳钢带一起轧制复合成 双金属轴承材料。

为改善表面性能,可在减摩合金表面再镀一层质 软而薄的金属层,构成三层减摩合金材料。

塑性变形能力,以减少安装和制造误差的影响。 嵌藏性是指油中杂质和外来的微粒能嵌入减摩合 金内而不至于划伤轴颈表面。

4)足够的强度。即有一定抗塑性变形的能力和良 好的抗疲劳性。

5)良好的物理、化学性能。如应有高的导热性和 热容量,热膨胀系数小,耐蚀性好,湿润性和亲 油性好等。

6) 工艺性好,生产工艺简单,成本低。

① 加入硅、锰、铬能提高硬度。

② 钼、钒、钨会部分溶于钢中生成M3C或M7C3形 化合物,提高耐磨性。

材料磨损与耐磨材料绪论课件

——法国科F学=家μ阿·N蒙顿Amontons摩擦定律

14

摩擦学经典理论

1785 年:库仑Charles Augustin Coulomb(1736-1806) —动、静摩擦研究;

15

摩擦学经典理论

1785 年:库仑Charles Augustin Coulomb(1736-1806) ——动、静摩擦研究

16

摩擦学经典理论

1785 年:库仑C.A.Coulomb 对摩擦起因的解释:他猜想在相对运动中, 一表面的微凸体沿其相对表面微凸体的斜 坡爬升,摩擦力即和这种爬升运动中所做 的功有关。

17

1785 年:C.A.Coulomb

18

摩擦学经典理论

1881 年: Heinrich Hertz (1857-

53

废旧机电产品循环利用法 ---再制造工程

机械制造业是矿产资源的最大使用者, 是能源的最大消耗者,是有害气体和 废水的最大排放者。机电产品更新换 代频率加快,一方面造成了自然资源 的日益匮乏,另一方面造成了机电产 品报废数量激增。

54

废旧机电产品循环利用法 ---再制造工程

近几年全球每年至少有2600万辆汽 车报废,发达国家目前已有1.25亿 台旧计算机废弃不用,世界废弃电 脑很快就将达到6.8亿台。

27

摩擦磨损与国民经济

参照德、美和加拿大等国调查结果,即摩 擦学知识的工业应用每年可节约的费用约 占GNP的1~1. 4%,若取平均值(1.2%), 按我国2003年GNP为11.66万亿元估算, 2003年我国全国工矿企业在摩擦学上的节 约潜力约1400亿元。

28

摩擦磨损与国民经济

我国2007年GDP246619亿元,在摩擦磨损 润滑方面的节约潜能约2959亿元。这说明重 视摩擦学的研究、应用所产生的效益巨大。

14

摩擦学经典理论

1785 年:库仑Charles Augustin Coulomb(1736-1806) —动、静摩擦研究;

15

摩擦学经典理论

1785 年:库仑Charles Augustin Coulomb(1736-1806) ——动、静摩擦研究

16

摩擦学经典理论

1785 年:库仑C.A.Coulomb 对摩擦起因的解释:他猜想在相对运动中, 一表面的微凸体沿其相对表面微凸体的斜 坡爬升,摩擦力即和这种爬升运动中所做 的功有关。

17

1785 年:C.A.Coulomb

18

摩擦学经典理论

1881 年: Heinrich Hertz (1857-

53

废旧机电产品循环利用法 ---再制造工程

机械制造业是矿产资源的最大使用者, 是能源的最大消耗者,是有害气体和 废水的最大排放者。机电产品更新换 代频率加快,一方面造成了自然资源 的日益匮乏,另一方面造成了机电产 品报废数量激增。

54

废旧机电产品循环利用法 ---再制造工程

近几年全球每年至少有2600万辆汽 车报废,发达国家目前已有1.25亿 台旧计算机废弃不用,世界废弃电 脑很快就将达到6.8亿台。

27

摩擦磨损与国民经济

参照德、美和加拿大等国调查结果,即摩 擦学知识的工业应用每年可节约的费用约 占GNP的1~1. 4%,若取平均值(1.2%), 按我国2003年GNP为11.66万亿元估算, 2003年我国全国工矿企业在摩擦学上的节 约潜力约1400亿元。

28

摩擦磨损与国民经济

我国2007年GDP246619亿元,在摩擦磨损 润滑方面的节约潜能约2959亿元。这说明重 视摩擦学的研究、应用所产生的效益巨大。

材料性能学.ppt

F=μp

• 摩擦的害处:磨损、消耗能量、降低机器性能。 • 摩擦的益处:行走、车辆制动等。

2020/2/1

4

2、磨损

• 摩擦运动的结果是产生磨屑,即产生磨损。

• 磨屑的形成也是材料发生变形和断裂的过程。

• 材料的磨损过程除造成材料损失外,还将发生 一系列物理、化学状态的变化,如形变硬化( 高锰钢履带)和摩擦热引起的相变(淬火钢中 的残余奥氏体转变为马氏体)等。这些变化将 影响材料的摩擦磨损性能。

• 切向摩擦力与压应力共同作用在接触区域上,使 应力分布相应改变,最大切应力的位置将向表面 移动。当摩擦系数>0.2时,最大切应力的位置将 移到材料接触表面,因此接触疲劳裂纹的产生地 也将移到零件表面。

2020/2/1

27

3、接触疲劳过程

接触疲劳

• 当最大切应力大于材料剪切疲劳强度时,在长期 循环作用,裂纹便在该处形成。根据最大切应力 位置的深浅,接触疲劳分3类:

渗碳淬火试样试验表明:

• 切应力/抗剪切强度的比值大于0.55时,在过 渡区产生疲劳裂纹,出现大块剥落。

• 比值在0.5~0.55时,出现表层剥落和麻点剥落 的混合情况。

• 比值小于0.5时,则出现麻点剥落。

影响材料接触疲劳的因素: •除了加载条件外, •主要是材料因素, 如材料成分和组织状态,表面硬度与心部硬度或摩擦 副硬度匹配、硬化层深度、表面状态

2020/2/1

5

3、磨损的3个阶段:

• 跑合阶段:表面逐步磨平, 实际接触面积不断增大磨损 速率不断减小。

• 稳定磨损阶段:磨损量呈线 性,磨损速率为一定值。工 件服役阶段,跑合越好,磨 损速率越低。

• 剧烈磨损阶段:摩擦接触面 间隙增大,机件的振动加剧 ,润滑膜或保护层被损坏, 机件表面被恶化,磨损速率 迅速加大。

• 摩擦的害处:磨损、消耗能量、降低机器性能。 • 摩擦的益处:行走、车辆制动等。

2020/2/1

4

2、磨损

• 摩擦运动的结果是产生磨屑,即产生磨损。

• 磨屑的形成也是材料发生变形和断裂的过程。

• 材料的磨损过程除造成材料损失外,还将发生 一系列物理、化学状态的变化,如形变硬化( 高锰钢履带)和摩擦热引起的相变(淬火钢中 的残余奥氏体转变为马氏体)等。这些变化将 影响材料的摩擦磨损性能。

• 切向摩擦力与压应力共同作用在接触区域上,使 应力分布相应改变,最大切应力的位置将向表面 移动。当摩擦系数>0.2时,最大切应力的位置将 移到材料接触表面,因此接触疲劳裂纹的产生地 也将移到零件表面。

2020/2/1

27

3、接触疲劳过程

接触疲劳

• 当最大切应力大于材料剪切疲劳强度时,在长期 循环作用,裂纹便在该处形成。根据最大切应力 位置的深浅,接触疲劳分3类:

渗碳淬火试样试验表明:

• 切应力/抗剪切强度的比值大于0.55时,在过 渡区产生疲劳裂纹,出现大块剥落。

• 比值在0.5~0.55时,出现表层剥落和麻点剥落 的混合情况。

• 比值小于0.5时,则出现麻点剥落。

影响材料接触疲劳的因素: •除了加载条件外, •主要是材料因素, 如材料成分和组织状态,表面硬度与心部硬度或摩擦 副硬度匹配、硬化层深度、表面状态

2020/2/1

5

3、磨损的3个阶段:

• 跑合阶段:表面逐步磨平, 实际接触面积不断增大磨损 速率不断减小。

• 稳定磨损阶段:磨损量呈线 性,磨损速率为一定值。工 件服役阶段,跑合越好,磨 损速率越低。

• 剧烈磨损阶段:摩擦接触面 间隙增大,机件的振动加剧 ,润滑膜或保护层被损坏, 机件表面被恶化,磨损速率 迅速加大。

磨擦磨损及润滑课件.ppt

润滑脂的主要质量指标

1)锥(针)入度(或稠度)

指一个重1.5N的标准锥体,于25℃恒温下,由润滑脂表面经5s刺入的深度 (以 0.lmm计)。它标志着润滑脂内阻力的大小和流动性的强弱。锥入度愈小表明 润滑脂愈稠。

2)滴点

在规定的加热条件下,润滑脂从标准测量杯的孔口滴下第一滴时的温度叫 润滑脂的滴点。润滑脂的滴点决定了它的工作温度。润滑脂的工作温度至少应低 于滴点20℃。

性能指标:

1)粘度:油的流动阻力或指抵抗变形的能力。是润滑油最重要的性能之一.

2)油性:又叫润滑性,指润滑油中极性分子与金属表面形成物理吸附膜或化学 吸附膜的润滑性能。

3)凝点:又叫流动点,润滑油开始失去流动性的最高温度。是低温下工作的润 滑 油的重要指标。

4)闪点和燃点:指油在标准仪器中加热所蒸发出的油汽,遇火焰能发出闪光的最 低温度。是高温工作油的重要指标(通常应使工作温度比油的闪点低30~40℃。 ).

(3)飞溅润滑

利用转动件(例如齿轮)或曲轴的曲柄等将润滑油溅成油星以润滑轴承。

(4)压力循环润滑

用油泵进行压力供油润滑,可保证供油充分,能带走摩擦热以冷却轴承。 这种润滑方法多用于高速、重载轴承或齿轮传动上。

2.脂润滑

脂润滑只能间歇供应。加脂方式有人工加脂、脂杯加脂和集中润滑系统 供脂,旋盖式油脂杯是应用得最广的脂润滑装置。

摩擦副接触面积示意图

(3)修正粘附理论

真空中的洁净金属发生摩擦时,其摩擦系数要比常规环境里的摩擦系数大得多。 鲍登等人于1964年又提出了一种更切合实际的修正粘附理论。接触区同时有压 应 力和切应力存在 ,在复合应力作用下,接触区出现了结点增长的现象。

当两金属界面被表面膜分隔开时,τBj为表面膜的剪切强度极限;当剪断发生 在较软金属基体内时,τBj 为较软金属基体的剪切强度极限τB;若表面膜局部破 裂并出现金属粘附结点时,τBj将介于较软金属的剪切强度极限和表面膜的剪切 强度极限之间。

摩擦学第五章磨损 ppt课件

损(Two-body abrasive wear); 由于摩擦表面上存在自由硬颗粒而产生 的磨粒磨损称为三体磨粒磨损(Three-body abrasive wear)。

按照磨损程度的不同,粘着磨损可以分为以下五类: 1) 轻微磨损 粘着点的剪切强度比形成该粘着点的任何一方的基体金属的剪切强度

都小(如锡与铁对磨),磨损发生在粘着点的界面上,材料转移十分轻微, 甚至不产生材料转移。磨合属于这种磨损。

PPT课件

11

2) 涂抹

粘着点的剪切强度介于形成该粘着点的两种基体金属的剪切强度之间 (如铅与钢对磨),剪切破坏发生在较软金属的浅表层内,并使该表层的材 料转移到较硬金属表面上,使后者的表面上被涂抹上薄薄的一层。

PPT课件

18

磨损(过程)量计算:

(1)Ⅰ物体上原子a1,在运动过程中分别与Ⅱ物体上b1、b2……逐次接 触,每滑动距离d就与一个新的原子接触,当滑动L距离时,a1遇到的 原子数L/d; (2)每两个物体接触面积为Ar,Ar面积上的原子数等于Ar/d2;因之两 接触面滑动L距离时,原子总的接触次数Na等于;

PPT课件

7

(5)磨损速率(磨损强度)

I=V / t

I W / t

(6)相对耐磨性 它是标准试样的磨损率与被测试样磨损率之比(%)。

PPT课件

8

三、磨损的分类

1、粘着磨损或粘附磨损(Adhesive wear);

2、磨料磨损或磨粒磨损 (Abrasive wear);

3、疲劳磨损或表面疲劳磨损(Surface fatigue wear);

0-t1

PPT课件

t1-t2 t2-t3 时间

3

2、磨损不仅是材料本身固有特性的表现,更是摩擦学系统特性的反映。 因此,磨损也具有条件性和相对性。

按照磨损程度的不同,粘着磨损可以分为以下五类: 1) 轻微磨损 粘着点的剪切强度比形成该粘着点的任何一方的基体金属的剪切强度

都小(如锡与铁对磨),磨损发生在粘着点的界面上,材料转移十分轻微, 甚至不产生材料转移。磨合属于这种磨损。

PPT课件

11

2) 涂抹

粘着点的剪切强度介于形成该粘着点的两种基体金属的剪切强度之间 (如铅与钢对磨),剪切破坏发生在较软金属的浅表层内,并使该表层的材 料转移到较硬金属表面上,使后者的表面上被涂抹上薄薄的一层。

PPT课件

18

磨损(过程)量计算:

(1)Ⅰ物体上原子a1,在运动过程中分别与Ⅱ物体上b1、b2……逐次接 触,每滑动距离d就与一个新的原子接触,当滑动L距离时,a1遇到的 原子数L/d; (2)每两个物体接触面积为Ar,Ar面积上的原子数等于Ar/d2;因之两 接触面滑动L距离时,原子总的接触次数Na等于;

PPT课件

7

(5)磨损速率(磨损强度)

I=V / t

I W / t

(6)相对耐磨性 它是标准试样的磨损率与被测试样磨损率之比(%)。

PPT课件

8

三、磨损的分类

1、粘着磨损或粘附磨损(Adhesive wear);

2、磨料磨损或磨粒磨损 (Abrasive wear);

3、疲劳磨损或表面疲劳磨损(Surface fatigue wear);

0-t1

PPT课件

t1-t2 t2-t3 时间

3

2、磨损不仅是材料本身固有特性的表现,更是摩擦学系统特性的反映。 因此,磨损也具有条件性和相对性。

材料力学性能第6章-材料的磨损性能

由于磨损,将造成表层材料的损耗,零件尺寸发生 变化,直接影响了零件的使用寿命。

还增加能耗,产生噪音、振动,造成环境污染。

材料科学与工程学院

2

第一节 磨损的基本概念及类型

一、摩擦与磨损的概念

1.摩 擦 两个相互接触的物体或物体与介质之间在外力作用下,发生相对 运动,或者具有相对运动的趋势时,在接触表面上所产生的阻碍 作用称为摩擦。这种阻碍相对运动的阻力称为摩擦力。

深度在0.1~0.2mm的小块剥落称点 蚀,剥块形状为不对称V型针状或 痘状凹坑。

发生在兼有滚动和滑动

浅层剥落深度一般为0.2~0.4mm, 剥块底部大致与表面平行,裂纹沿 与表面成锐角或直角扩展。

纯滚动或摩擦很小

深层剥落深度与表面强化层深相当

(>0.4mm),剥落时裂纹垂直于表面

扩展。

表面强化层深度不够

材料科学与工程学院

7

根据粘着点与两侧材料强度的差异,粘着剪断可出现以 下两种形式: ①粘着点结合强度低于两侧材料

沿接触面剪断,磨损量较小,摩擦面显得较平滑,只有轻 微擦伤。锡基合金与钢的滑动属此类型。

②粘着点结合强剪断的材料将转移 到强度较高的材料上。

W= pLtan K pLtan

3 sc

H

(6-6)

材料科学与工程学院

13

三、接触疲劳

1.现象与特征

接触疲劳概念: 两接触材料作滚动或滚动加滑动摩擦时,

交变接触压应力长期作用使材料表面疲劳损伤,局部区

域出现小片或小块状材料剥落,而使材料磨损的现象,

故又称表面疲劳磨损或麻点磨损,是齿轮、滚动轴承等

3)组织2:在基体为马氏体的组织中,减小碳化物粒度并使之 呈球状均匀分布,使基体中马氏体、残余奥氏体和未溶碳化 物量之间有最佳匹配,可最大限度地提高接触疲劳抗力。

还增加能耗,产生噪音、振动,造成环境污染。

材料科学与工程学院

2

第一节 磨损的基本概念及类型

一、摩擦与磨损的概念

1.摩 擦 两个相互接触的物体或物体与介质之间在外力作用下,发生相对 运动,或者具有相对运动的趋势时,在接触表面上所产生的阻碍 作用称为摩擦。这种阻碍相对运动的阻力称为摩擦力。

深度在0.1~0.2mm的小块剥落称点 蚀,剥块形状为不对称V型针状或 痘状凹坑。

发生在兼有滚动和滑动

浅层剥落深度一般为0.2~0.4mm, 剥块底部大致与表面平行,裂纹沿 与表面成锐角或直角扩展。

纯滚动或摩擦很小

深层剥落深度与表面强化层深相当

(>0.4mm),剥落时裂纹垂直于表面

扩展。

表面强化层深度不够

材料科学与工程学院

7

根据粘着点与两侧材料强度的差异,粘着剪断可出现以 下两种形式: ①粘着点结合强度低于两侧材料

沿接触面剪断,磨损量较小,摩擦面显得较平滑,只有轻 微擦伤。锡基合金与钢的滑动属此类型。

②粘着点结合强剪断的材料将转移 到强度较高的材料上。

W= pLtan K pLtan

3 sc

H

(6-6)

材料科学与工程学院

13

三、接触疲劳

1.现象与特征

接触疲劳概念: 两接触材料作滚动或滚动加滑动摩擦时,

交变接触压应力长期作用使材料表面疲劳损伤,局部区

域出现小片或小块状材料剥落,而使材料磨损的现象,

故又称表面疲劳磨损或麻点磨损,是齿轮、滚动轴承等

3)组织2:在基体为马氏体的组织中,减小碳化物粒度并使之 呈球状均匀分布,使基体中马氏体、残余奥氏体和未溶碳化 物量之间有最佳匹配,可最大限度地提高接触疲劳抗力。

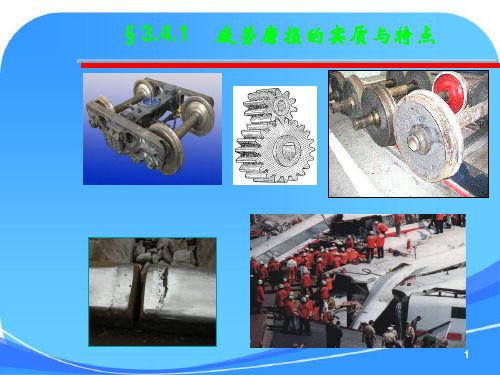

4-材料磨损与耐磨材料(第3章疲劳磨损课件)4解析

疲劳磨损

表面沿与外加应力成45°角的方向扩展, 超过两三个晶粒后,即转向与应力垂直的方向

8

§3.4.2 疲劳磨损与整体疲劳的区别

➢ 其二:

➢ 疲劳寿命

➢ 整体疲劳中,一般都存在明显的疲劳极限,即对某一 种材料都有一个应力极限,低于该极限,疲劳寿命可 认为是无限的。

➢ 疲劳磨损尚未发现这样的疲劳极限,零件的寿命波动

认为是一种独立的,而且是相当普遍的磨损形式。

➢ 疲劳磨损定义:当两个接触体相对滚动或滑动时,在 接触区形成的循环应力超过材料的疲劳强度的情况下, 在表面层将引发裂纹并逐步扩展。最后使裂纹以上的 材料断裂剥落下来的磨损过程。

3

§3.4 疲劳磨损

➢ §3.4.1 疲劳磨损的实质与特点 ➢ §3.4.2 疲劳磨损与整体疲劳的区别 ➢ §3.4.3 疲劳磨损的基本原理 ➢ §3.4.4 疲劳磨损的影响因素

4

➢疲劳磨损与整体疲劳的区别 ➢整体 ➢磨损

5

➢裂纹萌生和扩展方式 ➢疲劳寿命 ➢环境复杂程度 ➢计算和追踪复杂性

6

§3.4.2 疲劳磨损与整体疲劳的区别

➢ 区别一: ➢ 裂纹源的萌生位置

整体疲劳 疲劳磨损

表面 亚表层

7

§3.4.2 疲劳磨损与整体疲劳的区别 ➢裂纹扩展的途径和方向

整体疲劳

平行于表面,或是与表面成一定角度 (约为10~30 °),且只限于在表面层内扩展。

➢最大剪应力是发生在离表面一定距离处。 a为接触区宽度的1/2。

点接触

线接触

其距离点接触是0.47a

对(线接触)是0.78a

➢ 滚动接触时,在交变应力的影响下,裂纹容易在这里 形核。

➢ 若除滚动接触还存在滑动接触,破坏位置就逐渐移向 表面,因为纯滑动时最大应力应在表面处。