二次流旋风分离器的数值模拟与优化设计

油水分离水力旋流器优化设计与仿真

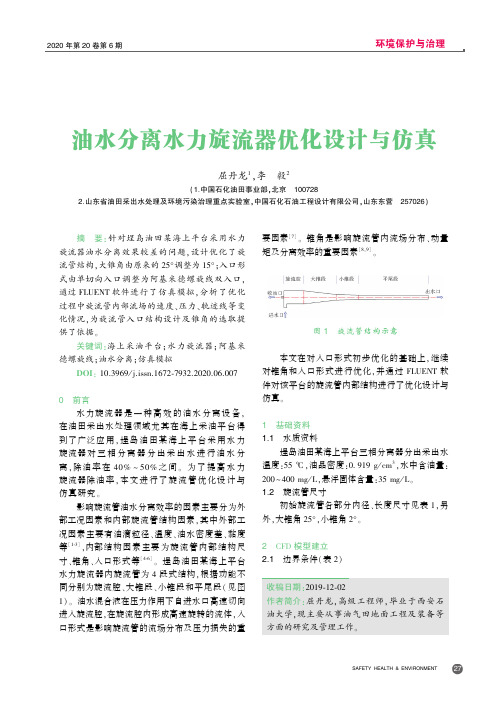

2020年第20卷第6期环境保护与治理㊀㊀㊀㊀油水分离水力旋流器优化设计与仿真屈丹龙1ꎬ李㊀毅2(1.中国石化油田事业部ꎬ北京㊀1007282.山东省油田采出水处理及环境污染治理重点实验室ꎬ中国石化石油工程设计有限公司ꎬ山东东营㊀257026)㊀㊀摘㊀要:针对埕岛油田某海上平台采用水力旋流器油水分离效果较差的问题ꎬ设计优化了旋流管结构ꎬ大锥角由原来的25ʎ调整为15ʎꎻ入口形式由单切向入口调整为阿基米德螺旋线双入口ꎬ通过FLUENT软件进行了仿真模拟ꎬ分析了优化过程中旋流管内部流场的速度㊁压力㊁轨迹线等变化情况ꎬ为旋流管入口结构设计及锥角的选取提供了依据ꎮ关键词:海上采油平台ꎻ水力旋流器ꎻ阿基米德螺旋线ꎻ油水分离ꎻ仿真模拟DOI:10.3969/j.issn.1672 ̄7932.2020.06.0070㊀前言水力旋流器是一种高效的油水分离设备ꎬ在油田采出水处理领域尤其在海上采油平台得到了广泛应用ꎬ埕岛油田某海上平台采用水力旋流器对三相分离器分出采出水进行油水分离ꎬ除油率在40%~50%之间ꎮ为了提高水力旋流器除油率ꎬ本文进行了旋流管优化设计与仿真研究ꎮ影响旋流管油水分离效率的因素主要分为外部工况因素和内部旋流管结构因素ꎬ其中外部工况因素主要有油滴粒径㊁温度㊁油水密度差㊁黏度等[1 ̄3]ꎬ内部结构因素主要为旋流管内部结构尺寸㊁锥角㊁入口形式等[4 ̄6]ꎮ埕岛油田某海上平台水力旋流器内旋流管为4段式结构ꎬ根据功能不同分别为旋流腔㊁大锥段㊁小锥段和平尾段(见图1)ꎮ油水混合液在压力作用下自进水口高速切向进入旋流腔ꎬ在旋流腔内形成高速旋转的流体ꎬ入口形式是影响旋流管的流场分布及压力损失的重要因素[7]ꎮ锥角是影响旋流管内流场分布㊁动量矩及分离效率的重要因素[8ꎬ9]ꎮ图1㊀旋流管结构示意㊀㊀本文在对入口形式初步优化的基础上ꎬ继续对锥角和入口形式进行优化ꎬ并通过FLUENT软件对该平台的旋流管内部结构进行了优化设计与仿真ꎮ1㊀基础资料1.1㊀水质资料埕岛油田某海上平台三相分离器分出采出水温度:55ħꎬ油品密度:0 919g/cm3ꎬ水中含油量:200~400mg/Lꎬ悬浮固体含量:35mg/Lꎮ1.2㊀旋流管尺寸初始旋流管各部分内径㊁长度尺寸见表1ꎬ另外ꎬ大锥角25ʎꎬ小锥角2ʎꎮ2㊀CFD模型建立2.1㊀边界条件(表2)表1㊀初始旋流管结构尺寸mm表2㊀边界条件参数2.2㊀多相流模型选择 Euler ̄Mixture 模型计算ꎮ3㊀仿真结果与分析3.1㊀初始旋流管仿真与分析首先对初始旋流管进行建模及流态模拟计算ꎮ根据旋流管内径检测结果建立旋流管三维模型ꎬ对模型进行了网格划分ꎬ网格数量为50万ꎮ3.1.1㊀旋流管内流场速度矢量速度矢量指标可以用来指示流场内流体的流动方向以及速度大小ꎬ能够直观地判断流态的变化情况ꎬ由图2可以看出ꎬ在大锥段中部截面处ꎬ局部速度矢量方向明显出现不规则偏流ꎬ表明局部流态已发生变化ꎮ这可能是由于在缩颈过程中ꎬ轴向方向上局部产生了不均匀的回压ꎬ造成局部流态的紊乱ꎮ3.1.2㊀旋流管内流场静压力分布进水口横截面静压分布情况见图3ꎬ静压涡核中心与速度矢量中心同样偏向于管体几何中心的右侧ꎬ分析可能是由流场中局部压力不均匀所导致ꎮ3.1.3㊀旋流管内流体轨迹线追踪流体轨迹线指标能够直观地显示出旋流管内流体质子的运动轨迹情况ꎮ如图4所示ꎬ整个截面流场呈现出明显的旋流状态ꎬ但旋涡中心点偏离了旋流管的几何中心ꎮ图2㊀初始尺寸旋流管大锥段截面速度矢量图3㊀初始尺寸旋流管进水口截面静压力分布图4㊀初始尺寸旋流管进水口截面流体轨迹分布3.2㊀大锥角优化仿真结果及分析设计模型将旋流管旋流腔和大锥段长度延长ꎬ锥角缩小至15ʎꎬ并通过模拟分析考察调整尺寸后旋流管的运行工况ꎮ2020年第20卷第6期环境保护与治理㊀㊀㊀㊀3.2.1㊀旋流管内流场速度矢量由图5可以看出ꎬ调整锥角后ꎬ局部流态紊乱的现象得到明显改善ꎬ在大锥段中部截面处ꎬ流场仍处于明显的旋流状态ꎬ并没有发生明显的偏流现象ꎮ图5㊀调整锥角后旋流管大锥段截面速度矢量3.2.2㊀旋流管内流场静压力分布由图6可以看出ꎬ旋流管内压力分布基本均匀ꎬ静压涡核中心与旋流管体几何中心基本保持一致ꎮ图6㊀调整锥角后旋流管进水口截面静压力分布3.2.3㊀旋流管内流场轨迹线追踪由图7可以看出ꎬ调整锥角后ꎬ整个截面流场呈现出明显的旋流状态ꎬ而且旋涡中心点与旋流管的几何中心轴线基本保持一致ꎮ3.3㊀入口结构优化仿真结果与分析在旋流管外径相同的情况下ꎬ阿基米德螺线形入口导流能力强ꎬ可使混合液获得更长的流道ꎬ在旋流腔内形成稳定㊁有序的旋流流场ꎬ降低液滴剪切破碎的可能性[4]ꎮ前期将旋流管设计为阿基米德螺线形双入口获得了良好的模拟效果[10]ꎬ本次同样设计为阿基米德螺线形双入口ꎬ考察入口形式和锥角的叠加效果ꎮ图7㊀调整锥角后旋流管进水口截面流体轨迹分布3.3.1㊀入口结构优化速度矢量分布由图8可以看出ꎬ经大锥角和入口结构优化后ꎬ旋流管内呈明显的旋流速度分布ꎬ流态较理想ꎮ图8㊀旋流器中间截面的速度分布矢量3.3.2㊀入口结构优化压力分布由旋流管顶部横截面压力云(图9)可看出ꎬ旋流管内压力自外壁向中心轴线呈逐渐降低的环状梯度分布ꎬ旋流管内压力随着流场流线递减ꎬ压力分布合理ꎮ3.3.3㊀入口结构优化油相浓度分布旋流管横截面油相浓度分布如图10显示ꎬ油相浓度分布与压力梯度分布具有一定的相关性ꎬ旋流管内油相浓度自中心向外壁逐渐降低ꎬ靠近管壁处油相浓度较低ꎬ靠近中心轴线油相浓度最高ꎮ屈丹龙ꎬ等.油水分离水力旋流器优化设计与仿真图9㊀中间截面的压力分布云图图10㊀旋流管内油相浓度分布㊀㊀在获得了油相浓度分布差异后ꎬ通过设置在旋流管顶部中心的出油管排出浓度较高的油相混合液ꎬ从而得到良好的油水分离效果ꎮ4㊀结论a)埕岛油田某海上平台水力旋流器旋流管内压力分布不均㊁流场紊乱㊁离心力不强ꎬ造成水力旋流器除油效果不理想ꎮb)旋流管优化设计后将大锥角由原来的25ʎ调整为15ʎꎬ入口形式由单切向入口调整为阿基米德螺旋线双入口ꎬ旋流管内部流场㊁速度㊁压力更为合理ꎬ离心力强㊁稳定性好㊁涡流区域少ꎬ油水分离效果得到提升ꎮ5㊀参考文献[1]㊀WolbertDꎬMaBFꎬAurelleYꎬetal.Efficiencyestima ̄tionofliquid ̄liquidhydrocyclonesusingtrajectoryanal ̄ysis[J].AicheJournalꎬ1995ꎬ41(41):1395 ̄1402.[2]㊀夏福军ꎬ邓述波ꎬ张宝良.水力旋流器处理聚合物驱含油污水的研究[J].工业水处理ꎬ2002ꎬ22(2):14 ̄16.田地面工程ꎬ2012ꎬ31(11):49.[4]㊀王振波ꎬ陈磊ꎬ金有海.不同流量条件下导叶式液一液水力旋流器流场测试[J].流体机械ꎬ2008ꎬ36(9):11 ̄15.[5]㊀丁旭明ꎬ王振波ꎬ金有海.两种入口结构旋流器性能对比试验研究[J].化工机械ꎬ2005ꎬ33(2):69 ̄71.[6]㊀李枫ꎬ刘彩玉ꎬ蒋明虎ꎬ等.水力旋流器中阿基米德螺线入口的设计[J].化工机械ꎬ2004ꎬ33(3):139 ̄141.[7]㊀蒋明虎ꎬ赵立新ꎬ李枫ꎬ等.液 ̄液水力旋流器的入口形式及其研究[J].石油矿厂机械ꎬ1998ꎬ27(2):3 ̄5.[8]㊀蒋明虎ꎬ刘道友ꎬ赵立新ꎬ等.锥角对水力旋流器压力场和速度场的影响[J].化工机械ꎬ2011ꎬ38(5):572 ̄576.[9]㊀赵立新ꎬ王尊策ꎬ李枫ꎬ等.液液水力旋流器流场特性与分离特性研究(一) 锥角变化对切向速度场的影响[J].化工装备技术ꎬ1999ꎬ20(4)7 ̄10.[10]龚俊ꎬ叶俊红ꎬ姚明修.基于FLUENT的水力旋流器入口结构参数优化设计流场仿真[J].山东化工ꎬ2019ꎬ48(6):182 ̄184.OptimizationDesignandSimulationofOil ̄waterSeparationHydrocycloneQuDanlong1ꎬLiYi2(1.SINOPECOilfieldDepartmentꎬBeijingꎬ100728ꎻ2.ShandongKeyLaboratoryofOilfieldProducedWa ̄terTreatmentandEnvironmentalPollutionControlꎬSINOPECPetroleumEngineeringDesignCorpora ̄tionꎬShandongꎬDongyingꎬ257026)Abstract:Accordingtothepooreffectofhydrocycloneonoil ̄waterseparationinanoffshoreplatformofChengdaoOilfieldꎬthehydrocyclonestructurewasoptimizedbyadjustingthelargeconeanglefrom25ʎto15ʎ.TheinletformwasalsoadjustedfromasingletangentialinlettoanArchimedesspiraldoubleinlet.ThroughthesimulationofFLUENTsoftwareꎬthechangesofvelocityꎬpressureandtrajectoryinthein ̄ternalflowfieldofhydrocycloneduringtheoptimiza ̄tionprocesswereanalyzedꎬwhichprovidedthebasisfortheinletstructuredesignofhydrocycloneandtheselectionofconeangle.Keywords:offshoreoilproductionplatformꎻhydro ̄cycloneꎻArchimedeshelixꎻoil ̄waterseparationꎻsimulation。

螺旋型旋风分离器两相流场的数值模拟

螺旋型旋风分离器两相流场的数值模拟

易林;王灿星

【期刊名称】《应用数学和力学》

【年(卷),期】2006(27)2

【摘要】对螺旋型旋风分离器进行了两相流场的三维数值模拟.气体流场通过求解三维N_S方程得到,湍流模型采用了雷诺应力模型.计算结果表明,旋风分离器内部的流场分为两部分:螺旋通道内比较稳定的流场和筒体中心区域的复合涡结构流场.对颗粒运动轨迹的计算表明,颗粒在入口处的初始位置对颗粒分离有比较显著的影响.同时得到了不同入口速度下颗粒的分级效率曲线,并给出了气体流量对旋风分离器性能的影响,结果显示:气体流量的增加会提高分离效率,但同时导致压力损失的急剧增加.

【总页数】7页(P223-229)

【关键词】螺旋型旋风分离器;数值模拟;颗粒轨迹;分离效率

【作者】易林;王灿星

【作者单位】浙江大学机械与能源工程学院

【正文语种】中文

【中图分类】O359;TQ051

【相关文献】

1.螺旋式旋风分离器气-固两相流的数值模拟 [J], 张泽虎;高广德;何璐璐

2.旋风分离器内三维两相流场的数值模拟 [J], 林玮;王乃宁

3.螺旋面双入口旋风分离器流场及分离效率的数值模拟 [J], 梁文龙;戴石良

4.基于数值模拟的螺旋式旋风分离器气相流场分析 [J], 张泽虎;高广德;何璐璐

5.扩散式旋风分离器气固两相流场的数值模拟 [J], 操波;高广德

因版权原因,仅展示原文概要,查看原文内容请购买。

旋风分离器内三维强旋湍流流动数值模拟的修正压力应变项模型

为:

Π

ij3

=

C1′

ε k

(uk um nk nmδ ij

−

3 2

uiuk n

j nk

−

3 2

u juk ni nk )

k3 2 Cl εd

+ C2′ (Π

km,2 nk nmδ ij

−

(7)

3 2

Π ik,2 n j nk

−

3 2

Π

jk,2 ni nk )

k3 2 Cl εd

其中

k

=

1 2

uiui

总的看来,目前一致认为对旋风分离器内强旋 流动的模拟应当用雷诺应力模型。模拟结果的检验 以时均流场为主,雷诺应力的模拟结果或者缺乏检 验,或者和实验符合较差。本文用作者的实验结果 [10]检验雷诺应力的模拟结果,着重研究了压力应变 项封闭模型,进行了改进,和几种压力应变项模型 进行对比,寻求一种适于强旋流的压力应变项模 型,以便提高雷诺应力预报的合理性。

第 22 卷第 5 期 2005 年 10 月

工程力学 ENGINEERING MECHANICS

Vol.22 No.5 Oct. 2005

文章编号:1000-4750(2005)05-0083-06

旋风分离器内三维强旋湍流流动数值模拟的 修正压力应变项模型

胡王乐元 1,*周力行 1,时铭显 2,张 健 1

Abstract: The Isotropization of Production and Convection plus wall reflection pressure-strain model (IPCM plus wall model) in the Reynolds stress equation is modified for simulating strongly swirling turbulent flows in cyclone separators and is incorporated into the platform of FLUENT 6.0. The three-dimensional turbulent flows in a volute cyclone separator are simulated using modified and standard Isotropization of Production and Convection plus wall reflection models, the Isotropization of Production and Convection models (IPCM models) as well as the Quadratic Pressure-Strain Model (SSG model). Predictions of the time-averaged velocities and Reynolds stresses in the separation space and dust hopper are verified by LDV experimental results. The results indicate that tangential and axial velocities, normal Reynolds stress components, as well as shear stresses predicted using the modified IPCM plus wall model are much better than those obtained using other pressure-strain models.

直切双进口旋风分离器流场及分离效率的数值模拟

设备及防备

PET RoLE UM PROCE s。 S NG AN。 PETR。cH cA s

20 卷 l 0  ̄第4 蔼_精~ 1 l o

直切双进 口旋风分离器流场及分 离效率 的 数值模 拟

吴彩 金 , 正 飞 韩 ~马 , 虹

(. 1 南京工业大学化学化工学院 , 南京 2 0 0 ;2 淮 阴工学院生化学院 ) 10 9 .

关键词 : 旋风 分离器 双进 口 流场 分离效率

1大 大 降 低 了压 降, 降 低 5 % 但 0

旋 风 分离 器 以其 制 造 成本 低 、 构 紧凑 、 用 结 适 范 围广 、 操作 简 便 、 离效 率 高等 优 点被 广泛 应 用 分 于化 工 、 煤炭 、 气污 染 控 制 、 环 流 化 床 锅 炉等 大 循

响 , 出双 进 口型 式 更 有利 于 提 高 分 离 效率 和 降 得 低 压 力 损失 的推 断 。刁永 发等 研 究 了轴 对 称双

旋 风 分 离 器结 构 相 似 , 其 数 值模 拟 结 果 与 文献 且

中实 验 结 果 吻 合较 好 , 明其 模 型 是 可靠 的 。 因 说 此 以 Fun 模 型 ( 作 为 比较 参 考…】对 旋 风 分 le t 1) S , 离 器 的进 口进 行 改 进 , 在轴 对 称 方 向 增加 一 个 即

3 8mm, 高 度 8 0mm, 料 口直 径 7 0 总 2 排 4mm, 进

口高度 、 口宽度 及进 口气速 见表 1 进 。 旋 风 分 离 器 网格 划 分 采 用 分 块 结 构 化 网格 , 分 成 五个 子 区域 。区域 一 为 进 风 口区域 , 区域 二

收稿 日 : 0 0O一 1 修改稿收到 E期:2 1—5 4 期 2 1一l ; 2 t 0 00 — 。 2

旋风分离器流场数值模拟及其涡结构识别

旋风分离器流场数值模拟及其涡结构识别梁绍青;王铖健【摘要】采用计算流体力学软件Fluent,基于非稳态雷诺应力湍流模型对旋流分离器流场进行了模拟,得到了旋流分离器内部切向速度和轴向速度分布,并与实验值进行对比;同时将Q判据应用于旋风分离器内漩涡结构的识别,比较了切向进口处两种不同网格结构对涡结构的影响.结果表明:非稳态的雷诺应力湍流模型模拟结果对切向速度进行很好的预测,几乎与实验一致,轴向速度与实验结果趋势一致,能够很好的预测轴向速度的“驼峰”结构;切向进口处的网格质量由于伪扩散对模拟结果有影响,需要进行优化;利用Q判据能够将旋风分离器内部的旋进涡及环形空间二次涡进行准确识别,在旋风分离器中心轴线附近及环形空间存在漩涡.【期刊名称】《煤炭学报》【年(卷),期】2014(039)0z1【总页数】5页(P262-266)【关键词】旋风分离器;RSM模型;伪扩散;Q判据【作者】梁绍青;王铖健【作者单位】东南大学总务处,江苏南京210000;中国矿业大学电力工程学院,江苏徐州221008【正文语种】中文【中图分类】TH237.5旋风分离器由于其结构简单、低价的优点,在电力、冶金等工业被广泛的使用。

虽然它的几何结构简单,但是描述其内部的三维强旋流动却比较困难。

随着CFD技术的发展,计算流体力学已经被广泛地应用到分离器的研究中。

Ma等[1]用RNG κ-ε模型模拟了分离器的三维流动。

赵新学等[2]用 RSM和DPM模型模拟了旋风分离器壁面的磨损情况。

由于旋流器内部为非稳态强旋流,所以用稳态模型无法对其流场进行很好的模拟。

Sujeet Kumar Shukla[3]的研究表明,如果用稳态求解器进行模拟,残差曲线无法得到收敛解,残差水平呈周期波动,所以本文采用非稳态方法模拟其内流场。

由于旋风分离器进口与筒体相切,绝大部分论文中都采用分区划分网格方法,这样能避免相切处尖锐网格的出现,提高了网格质量,但还没有对切向进口处网格的划分引起的伪扩散对模拟结果影响的研究,前人已经对切圆锅炉模拟中伪扩散的问题做了深入的研究[4-7],指出由网格引起的伪扩散对模拟结果的影响无法忽略,因此本文将对伪扩散对旋风分离器模拟结果的影响进行探讨。

基于Fluent的旋风分离器气固两相流数值模拟

基于Fluent的旋风分离器气固两相流数值模拟郝睿源【期刊名称】《《新技术新工艺》》【年(卷),期】2019(000)010【总页数】5页(P35-39)【关键词】旋风分离器; 气固两相流; 数值模拟【作者】郝睿源【作者单位】西南石油大学机电工程学院四川成都 610500【正文语种】中文【中图分类】TQ051.8旋风分离器内部流场较为复杂,属于典型的三维湍流强旋流场,具有非线性、时变性等特点,而颗粒在旋风分离器内的运动则更为复杂。

若想更好地提高旋风分离器的分离性能,就需要深入研究旋风分离器内气固两相流的流动情况。

主要存在3种研究方法:计算流体力学法、实验法和理论分析法。

早期对旋风分离器的研究基本都是理论分析法,为了能够更简便地了解旋风分离器的气固两相流情况,很多学者[1-2]都提出了各种各样的研究假设,所得出的理论研究结果与实际情况存在着一定的差异;而后又有较多的学者通过实验方法来对旋风分离器的分离机理进行研究,并将理论模型与实验数据进行拟合,进而得出了一系列的经验模型,但这些经验模型无法通用于全部类型的旋风分离器,只能对有限的问题进行解决。

计算流体力学法则是近年来随着计算机技术、数值计算方法发展起来的一种研究方法,目前已经取得了较快的发展。

有鉴于此,本文通过建立正确的CFD数学模型,应用Fluent软件来对旋风分离器内气固两相流进行数值模拟研究。

1 数值模拟1.1 几何模型的建立和网格的划分采用ANSYS DM(design model)建模,为了准确反映旋风分离器内部实际的流场情况,对几何模型未作任何简化,保持其几何尺寸与实验结构尺寸完全一致(见图1),将排尘口的中心处设置为坐标原点,沿着旋风分离器中心轴线向上的方向为z 轴正方向。

而数值计算的关键步骤在于网格的划分,网格划分也是流场数值模拟的前处理过程,最终计算结果的精度会直接受到网格质量的影响,若网格质量较差,还有可能会导致最终计算结果出现严重的失真现象。

两种入口旋风分离器数值模拟对比

两种入口截面形式的旋风分离器流动分布的对比研究魏彦海(中国石油大学 储运与建筑工程学院,山东 青岛266555)摘要:针对旋风分离器内部的气相流动,采用RNG ε-k 双方程湍流模型模拟得到不同截面形状旋风分离器内气相流场分布,同时,使用随机轨道模型模拟得出不同粒径时的颗粒轨迹。

结果表明,长方形入口相比于正方形入口来说,能使分离器内部连续相流场和分散相的轨迹更加条理和规整,因此旋风分离器一般使用长方形入口形式。

关键词:旋风分离器;入口截面;RNG 模型;数值模拟Study on Flow in Two Different Inlet Cross-section CycloneWei Yan-hai(College of Pipeline and Civil Engineering in China University of Petroleum,Qingdao26655, China )Abstract: The gas flow distribution in two different inlet cross-section cyclone is simulated by using RNG model. Meanwhile, the discrete phase model is used to get the track distribution of different size particles. The results show that the gas flow distribution and particle track in quadrate inlet cross-section cyclone is more neat and regular than foursquare inlet cross-section. So the cyclone mostly use quadrate inlet cross-section.Key words: cyclone separator; inlet cross-section; RNG model; numerical simulation旋风分离器是利用离心场中的介质的密度差将固体颗粒从气体中分离出来的一种分离设备。

入口下倾旋风分离器分离特性的数值模拟

( laigC mb s o n n ryU izt nR sac etr f ui rvn e J i nv r t, Cenn o ut nadE eg tiao eerhC ne j nPo ic , i iesy i l i oF a me U i

Xi n3 1 2 ,C ia a 6 0 1 hn ) me

mo e ( M) su e ac l eg sf w,t ed sr t p ae mo e ( M ) su e i l e p r cef w, d lRS wa s d t c lua a o o t l h i ee h s d lDP wa sd t smua at l l c o t i o

关 键 词 :入 口下 倾 旋 风 分离 器 ;数 值 模 拟 ;雷 诺 应 力 模 型 ;随 机 轨 道 模 型 ;混 合 网 格 中 图 分 类 号 :T 2 B16 文 献 标 志 码 :A 文章 编 号 :10 —7 0 2 1) 60 3 —6 0 684 (0 0 0 —5 1 0

c l u a e c l c i n e ce c .T e r s l h w h t c mp r d wi h r d t n lc c o e sr c u e t e r mp d a c lt o l to f i n y h e u t s o t a , o e i s a e t t e ta ii a y l n tu t r , h a e h o e ta c t c u e c co e c n r d c e fc mp e so fg sf w n e i frn x si g i e r o f y ln n r n e sr t r y l n a e u e s l- o u r s i n o a o a d g t d o g e itn t o fo c o e, l r i n h c h n er d c n n r e c e u i g i e l a r so n wa l b a i n, r d cn r s u e d o y l n n h n i c e sn e a a i n e c e c . e u i g p e s r — r p i c c o ea d t e n r a i g s p r to f i n y n i

新型旋流分离器的数值模拟研究

为了减少网格对模拟计算结果的影响,对网格无关性 进行检验,划分了 4 种数量不同的单元网格:62 万、85 万、101 万、120 万,并对不同网格数量的初始模型进行 数值模拟,所得阻力特性曲线如图 2。

1 新型旋流分离器

1.1 结构及分离原理 新型轴向旋流分离器主要由进气管、集尘室、排

气管、中心轴、螺旋叶片(4 片)组成,具体几何结构和 固定尺寸见图 1 及表 1。其分离原理同样利用固体颗 粒物在圆管内受螺旋叶片的导向作用做离心力运动, 从而达到气固分离,但与旋风分离器不同的是洁净后 的气体与分离出来的固体颗粒物速度方向垂直,即互 不影响,极大程度上能改善旋风分离器中固体颗粒物 “二次返流”现象。且集尘室端倾斜、光滑的内壁能加 快分离后固体颗粒物的汇集。因此新型轴向旋流分离 器无论是从结构上还是分离理论上均作了创新,以期 其能达到低能耗及高分离效率要求。

湍流模型的选择参考文献 [17] 采用标准 K-着 模 型,SIMPLE 算法,结合二阶格式进行压力插值,离散 相二阶迎风格式,提高计算精度。

图 1 新型分离器结构示意图

表 1 新型分离器结构参数

结构

字母

初步设计数值

进风管直径

D

中心轴轴径

H

螺旋叶片长度

L

螺旋叶片螺距

S

集尘室倾斜高度

T

螺旋叶片厚度

δ

集尘室下端长度

(b)t、s 对欧拉数 Eu 的影响

图 3 不同因数对欧拉数 Eu 的响应曲面

表 3 响应曲面优化设计回归方程方差分析

平方和

模型 73.38

A 64.52

B

1.3

C

0.78

AB 0.42

AC 0.11

BC 0.13

基于计算流体力学模型的旋流分离器的优化设计

t e o te u l f09 e eilt u l ywa .. eda ee ftel ud d o lt sa o tl O ot ultq ai o .7wh n t e ai s03 Th im tro q i r peswa b u l  ̄m e v db e h y t h n q t h i x d r e yt i h

t e c n e ta i n o q i h s , n h u l tq a i n h n e u lt td fe e tl u d d o ltd a t r r an d h o c n t f l u d p a e a d t e o t u lt a d t e i ltq a i a if r n i i r p e i me e s we e g i e . r o i e y y q T e e p rme t l e u t h w h tt e c co e s p r t ru e n t e r f g r to y t m a o d s p r t n e f c , e d n h x e i n s l s o t a h y l n e a a o s d i h e r e a i n s se h d a g o e a a i fe t l a i g a r s i o

h e a a o sp ro me y t e F t e s p r t rwa e f r d b h LUE NT wih t e DP o e n h t h M m d la d t e RNG - d 1 T e d srb to s o e o i n k e mo e . h it u i n f v l ct a d i y

Ab t a t h fe t ft e s p r t n a d t e o t z to ft e s p r t ri e i e a in s se swe ee a n d v a s sr c T e e c e a ai n p i a i n o e a a o r f g r t y tm r x mi e i i lto o h o h mi h n r o mu a i n

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第27卷第6期 2009年12月 轻工机糖

Light Industry MacMnery Vo1.27 No.6

Dec.2o09

[研究·设计] 三次流旋风分离器的数值模拟 优 设计

姜小放,曹西京 (陕西科技大学机电工程学院,陕西西安710021) 摘要:利用CFD软件FLUENT6.3模拟三维稳态流动。对引入二次流的旋风分离器各项参数进行了优化设计,采用 RSM模型模拟气相有旋流动,利用DPM离散模型进行颗粒相跟踪。通过比较优化前后流场特性,证明二次流有助于提 高旋风分离器的分离效率及流场稳定性,不同的进风角度和速度会得到不同的分离效率,为新一代旋风分离器的开发与 制造提供了参考依据。 关键词:化工机械;旋风分离器;优化设计;RSM模型;模拟仿真 中图分类号:TQ051.8 文献标志码:A 文章编号:1005-2895(2009)06.0034-04

Numerical Simulation and Optimum Design of Secondary Flow Cyclone Separator

JIANG Xiao—fang,CAP Xi-jing (CoUege of Mechanical&Electrical Engineering,Shaanxi University of Science and Technology,Xihn 710021,China) Abstract:A new type of gas—cyclone with a secondary flow injection was studied in this paper.The numerical simulation describes the flow field in the cyclone by using Reynolds stress model(RSM)with Fluent6.3.The discrete phase model (DPM) also used to predict the trajectories of the particles,and the predictions are compared with the conventional one. The results prove that secondaryflow injection is helpfulfo,increasing the separation fff ̄ct and the stability oftheflowfield the cyclone.Different entering angle and velocity will obtain different separation effect.This study proposed a reference and guidance for a new generation of cyclone development and manufacture. Key words:chemical engineering machinery;cyclone separator;optimal design;RSM model;simulation

0前言 旋风分离器是利用旋转的含尘气体所产生的离心 力,将粒尘从气流中分离出来的一种气固分离装置,一 般采用防腐材料(钛材、不锈钢)被广泛应用于化工、 制药、食品、环保等工业生产中,其特点是结构简单、操 作方便、费用低、除尘效率高。近年来,随着计算机技 术的迅猛发展,使得旋风分离器的尺寸及构造不断多 样化,内部结构更符合流体动力学的要求,净化粉尘的 粒径范围不断扩大,分离的粒子直径已经可以达到 0.4 Ixm¨J为了提高旋风分离器的除尘效率,科研工 作者也对其进行了大量的研究工作,从改变结构尺寸 到增加辅助装置。Hoffmann等 在对旋风分离器的 高径比对分离效率的研究后,得出了高径比L/D如果 >5.65就会显著的降低除尘效率。St.Schmidtl3 等对 旋风分离器的不同出口结构对流场的影响做了模拟分 析;J.H Chen_4 等对出风管底部收缩和倾斜旋风分离 器做了深入的研究,认为人口气流速度是对除尘效率 和压力的很大,出口的收缩倾斜有利于提高除尘效率, 出口管插入深度H:450 mm效率最高;H.Yoshida 提出了在进口增加折流板以及引入二次流的设计思 路,并对这种新的装置进行了模拟研究。封跃鹏 等 人也提出了一种在出风管处设置夹层的旋风分离器, 引人了二次流对旋风分离器进行了优化,有效地改善 了流场特性,提高了除尘效率。Fuat Kaya,Irfan Kara— goz 对粉尘出口管的不同长度做了研究,认为粉尘出 口管路长度与入口速度和粉尘直径都有联系,过度的 加长出口长度会降低除尘效率,加重短路流。众多科 研工作者的研究都集中在单个部位对除尘效率的影响

收稿日期:2009-05—22;修回日期:2009—06-09 作者简介:姜小放(1978一),男,陕西礼泉人,助理工程师,在读硕士研究生,主要研究方向为机械CAD与仿真技术。 [研究·设计] 姜小放,等二次流旋风分离器的数值模拟与优化设计 上,提出了优化设计的理论依据和参考,但是在整机综 合优化设计中却很少涉及。本文结合流体动力学特性 对一种带二次流的旋风分离器,利用流体动力学分析 软件FLUENT6.3进行了数值模拟,得到了新型旋风分 离器的内部流动特性,比较了前后2个模型的流场特 混合气体入口 性,得出了理想的流体动力学特性,证实了设计的合理 性,为新一代旋风分离其的开发与制造提出了参考和 指导。 1 优化前后的模型 在对传统旋风分离器分析和研究的基础上,对其 结构进行了改进,引入了二次进风口,并从高径比、进 风口和除尘口等方面进行了优化设计。具体优化结果 如图i。

# # 图1 改进前后的旋风分离器平面图 表1 改进前后的几何参数(D=1.8 n1)

2数值模拟和计算 旋风分离器的内部流动非常复杂。雷诺应力模型 比起标准的K一8模型和RNGK—s模型能更好的模拟 旋风分离器中的湍流,它忽略各相同性的假设,对雷诺 应力的每一部分都是用一个输运方程求解。比起其他 的模型雷诺应力模型被认为是最适合模拟分离器中的 湍流运动的 J。 2.1雷诺应力模型(RSM) 在雷诺应力模型中,输运方程表述如下 啬(p +蠹‘肚 +玛 上式中,左端2项分别为应力随时间的变化率和对流 项;右端D 为有湍动扩散项和分子粘性扩散项组成, 其表达式为 [p“ +(p )6 +(p 1.1,i ) 一 (击再)] 剪切力产生项P 一p【再 +u j uk孤ax J 压力应变相关项 Oui + Oxi) 粘性耗散项 :一 aui' Ou/5为用户自定义源项; 其中, (z=i, ,k)为笛卡尔坐标分量; “ 为时均速度分量,P为时均压力,P为流体密度, 为分子粘度; UiU 是由湍流模型确定的未知雷诺分量; 是“Kronecker delta”符号(当i= 时, ; =1; 当i≠ 时, =0)。 2.2粒子相控制方程 颗粒轨道模型在Euler坐标系中处理连续的流体 相,然后在Lagrange坐标系下处理单个颗粒相,对大量 颗粒轨迹进行统计分析就可以得到整个颗粒群的运动 概貌。单个颗粒的运动方程可以直接从牛顿第二定律 得出。 du mp— FD七Fc+F s+FG

式中,FD、Fc、 、F。分别是流体对颗粒的曳力、为由 于颗粒在流场中旋转产生的离心力、为由于流场中存 在速度梯度而引起的力,称为Saffman力及体积力。 各项的具体模型在各种文献中已有具体说明l9]。 2.3边界条件 应用雷诺应力模型(RSM)模拟连续相,连续相为 空气;颗粒材料是分离的主要对象,其粉尘粒径通常在 0.1—100 txm范围内,应用离散相模型(DMP)模拟。 在进口处,颗粒从入口截面上均匀分布的射人分离器, 颗粒的初始速度设为气体的人口速度,即认为颗粒在 进入分离器时已具有良好的跟随性,与气相间不存在 相对速度滑移。 当颗粒运动到壁面时,认为颗粒服从镜面反射的 36· 轻工机械 ̄'ght Industry Machinery 2009年第6期 原理,以此对颗粒的下一点位置和速度参数进行计算, 设置为reflect;当颗粒运动到排气口边界时,从出口逃 逸,此时停止对颗粒的跟踪,设置为escape;当颗粒运 动到颗粒捕集口时,被壁面捕集,此时也停止对颗粒的 跟踪,设置为trap。 混合人口速度为20 m/s,颗粒相的人口速度为20 m/s,颗粒人口浓度选取0.0<a<0.5。二次流入口为 空气,速度为15 m/s,计算区域全部采用六面体网格 划分,共计66 649个节点。

(a)实体模型 (b)网格图 图2 改进后旋风分离器的实体模型及网格图 3结果分析 旋风分离器中粉尘在离心力的作用下向壁面运 动,压力在径向从壁面到中心逐渐降低,在分离器中心 形成了一个低压区域。形成的低压区域有利于清洁后 的气流从出口流出。图3和图4为改进前后的静压分 布图,从图中对照可以看出,改进后近壁面处的静压增 大,中心低压区域分布更合理,灰斗处压力有明显的变 化,促进粉尘向捕集器运动。

c。nt。urs。f Static Pressure(i)asca1) FLuENT 63(3dMapby

n

2s1R2

SMj009.

图3 =0界面改进前的静压分布图 图5和图6是改进前后纵截面处的总压分布图, 从图6中而可以看出壁面处压力比改进前增强,这是 因为引入二次流使得流动切向速度增强,这样有利于 粉尘向捕集器运动,更容易实现对粉尘的捕集。从模 拟结果可以看出改进后的捕集效率将会大大提高。 轴向速度的分布表明了旋风分离器的内外层气流 旋转流动的特性,改进后的轴向速度分布基本对称,外 曩 睫 cont伽rs 0f static Pressure(pasta1) FLu T 63(3dgaDby 2n2s.R20Sl109) 图4 =0界面改进后的静压分布图 Cont。urs。f Static Pressure(pasca1) FLUENT 63(33 图5 =0界面改进前的总压分布图 。“ 。“ 。of 。 c Pressure(pasca1) FLuENT 63(3 图6 =0界面改进后的总压分布图 层向下,内层向上,气流在轴向流动更稳定,有助于除 尘效率的提高。从图7和图8可以看出,加人二次流 后,靠近壁面处切向速度增大,圆柱中心区域切向速度 减小,切向速度沿径向呈“驼峰”形分布。 通过观察图9和图l0粒子运动曲线图,可以看出 改进后粒子在粉尘收集端停留时问延长,粉尘捕集处 驻停时间从0 s增加到2 S,气体出口处粒子轨迹明显