氨基硅油生产工艺

反应型氨基硅油的制备

7 1 0 0 4 8 ) ( 西安工程大学 ,陕西西安

摘 要

通过研究 氨基硅油的合成 、 氨基硅 油聚醚接枝工艺 、氨基硅油 异氰 酸酯接枝工艺 、残余异氰 酸酯封端

工艺等对 合成速率及最终产 品性 能的影响 ,确定 了合成 聚醚异氰酸酯接枝氨 基硅油即反应型氨基硅油 的最 佳合

s y n t h e t i c p r o c e s s o f a mi n o s i l i c o n e g r a t f e d b y p o l y e t h e r ( r e a c t i v e a mi n o s i l i c o n e o i l ) w a s d e t e r mi n e d a s f o l l o w i n g : 2 4 % p o l y e t h e r m o d i i f e r r o n w e i g h t o f t h e a m i n o s i l i c o n e o i l ) . r e a c t e d a t t e mp e r a t u r e o f 7 5 - 8 5℃ f o r 3 - 4 h . T h e a mi n o s i l i c o n e

我 国有机 硅类 柔软 剂 的生产 和应 用可 以说 经历

氨基硅油代表 的第 4 代 有机硅柔 软剂 已经成 为硅类柔 软剂 的主流 ,正在飞速发展 ,是 日常生活不 可或缺 的

高分子材料 。

了 4代 】 ,其 中第 4代是 以氨基硅 油为代表 的改性硅

油 ,最主要 的用途是作为各种纤维 、纱线织物 的柔软

o i l wa s g r a f t e d wi t h 7 0 %i s o c y a n a t e f o n c o n t e n t o f a mi n o g r o u p s i n t h e a mi n o s i l i c o n e o i l ) a t 5 5  ̄ 7 0 f or 2 - 4 h . T h e e n d —

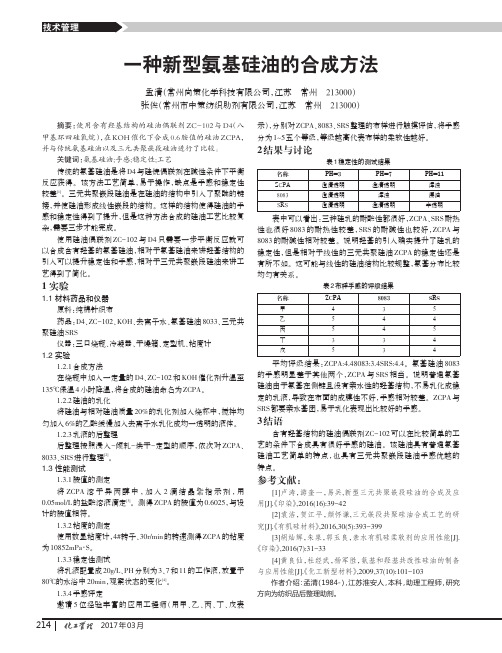

一种新型氨基硅油的合成方法

2017年03月一种新型氨基硅油的合成方法孟清(常州尚策化学科技有限公司,江苏常州213000)张俊(常州市中策纺织助剂有限公司,江苏常州213000)摘要:使用含有羟基结构的硅油偶联剂ZC-102与D4(八甲基环四硅氧烷),在KOH 催化下合成0.6胺值的硅油ZCPA ,并与传统氨基硅油以及三元共聚嵌段硅油进行了比较。

关键词:氨基硅油;手感;稳定性;工艺传统的氨基硅油是将D4与硅烷偶联剂在碱性条件下平衡反应获得。

该方法工艺简单,易于操作,缺点是手感和稳定性较差[1]。

三元共聚嵌段硅油是在硅油的结构中引入了聚醚的链接,并使硅油形成线性嵌段的结构。

这样的结构使得硅油的手感和稳定性得到了提升,但是这种方法合成的硅油工艺比较复杂,需要三步才能完成。

使用硅油偶联剂ZC-102与D4只需要一步平衡反应就可以合成含有羟基的氨基硅油,相对于氨基硅油来讲羟基结构的引入可以提升稳定性和手感,相对于三元共聚嵌段硅油来讲工艺得到了简化。

1实验1.1材料药品和仪器原料:纯棉针织布药品:D4、ZC-102、KOH 、去离子水、氨基硅油8033、三元共聚硅油SRS仪器:三口烧瓶、冷凝器、干燥箱、定型机、粘度计1.2实验1.2.1合成方法在烧瓶中加入一定量的D4、ZC-102和KOH 催化剂升温至135℃保温4小时降温,将合成的硅油命名为ZCPA 。

1.2.2硅油的乳化将硅油与相对硅油质量20%的乳化剂加入烧杯中,搅拌均匀加入6%的乙酸缓慢加入去离子水乳化成均一透明的液体。

1.2.3乳液的后整理后整理按照浸入-倾轧-烘干-定型的顺序,依次对ZCPA 、8033、SRS 进行整理[2]。

1.3性能测试1.3.1胺值的测定将ZCPA 溶于异丙醇中,加入2滴结晶紫指示剂,用0.05mol/L 的盐酸溶液滴定[3]。

测得ZCPA 的胺值为0.6025,与设计的胺值相符。

1.3.2粘度的测定使用数显粘度计,4#转子、30r/min 的转速测得ZCPA 的粘度为10852mPa∙S 。

DMC或D_4与氨基硅氧烷本体聚合制备氨基硅油.pdf笔记

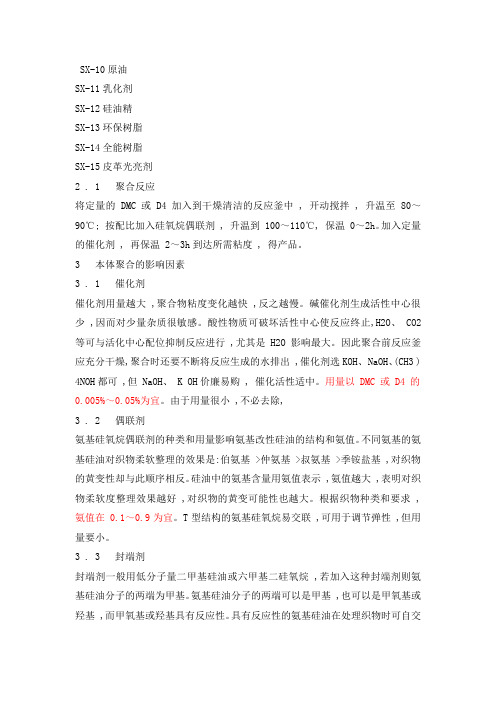

SX-10原油SX-11乳化剂SX-12硅油精SX-13环保树脂SX-14全能树脂SX-15皮革光亮剂2 . 1 聚合反应将定量的 DMC或 D4加入到干燥清洁的反应釜中 , 开动搅拌 , 升温至 80~90℃; 按配比加入硅氧烷偶联剂 , 升温到 100~110℃, 保温 0~2h。

加入定量的催化剂 , 再保温 2~3h到达所需粘度 , 得产品。

3 本体聚合的影响因素3 . 1 催化剂催化剂用量越大 ,聚合物粘度变化越快 ,反之越慢。

碱催化剂生成活性中心很少 ,因而对少量杂质很敏感。

酸性物质可破坏活性中心使反应终止,H2O、 CO2等可与活化中心配位抑制反应进行 ,尤其是 H2O影响最大。

因此聚合前反应釜应充分干燥,聚合时还要不断将反应生成的水排出 ,催化剂选KOH、 NaOH、(CH3 ) 4NOH都可 ,但 NaOH、 K OH价廉易购 , 催化活性适中。

用量以 DMC 或 D4 的0.005%~0.05%为宜。

由于用量很小 ,不必去除,3 . 2 偶联剂氨基硅氧烷偶联剂的种类和用量影响氨基改性硅油的结构和氨值。

不同氨基的氨基硅油对织物柔软整理的效果是:伯氨基 >仲氨基 >叔氨基 >季铵盐基 ,对织物的黄变性却与此顺序相反。

硅油中的氨基含量用氨值表示 ,氨值越大 ,表明对织物柔软度整理效果越好 ,对织物的黄变可能性也越大。

根据织物种类和要求 ,氨值在 0.1~0.9为宜。

T型结构的氨基硅氧烷易交联 ,可用于调节弹性 ,但用量要小。

3 . 3 封端剂封端剂一般用低分子量二甲基硅油或六甲基二硅氧烷 ,若加入这种封端剂则氨基硅油分子的两端为甲基。

氨基硅油分子的两端可以是甲基 ,也可以是甲氧基或羟基 ,而甲氧基或羟基具有反应性。

具有反应性的氨基硅油在处理织物时可自交联 ,也可配合其他具有反应性的助剂进一步交联 ,因而牢度、弹性、防缩性更好。

3 .4 反应温度和时间反应温度越低 ,则反应速度越慢 ,聚合物粘度增大也慢 ,分子量分布窄 ,反应所需时间长。

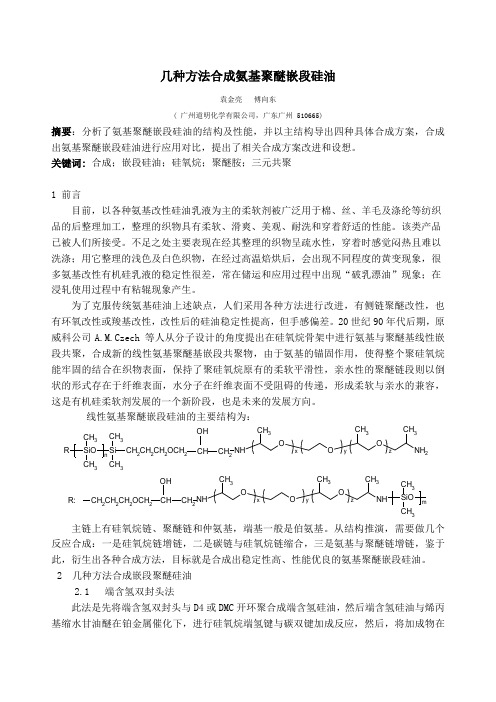

几种方法合成氨基聚醚嵌段硅油

几种方法合成氨基聚醚嵌段硅油袁金亮 傅向东( 广州道明化学有限公司,广东广州 510665)摘要:分析了氨基聚醚嵌段硅油的结构及性能,并以主结构导出四种具体合成方案,合成出氨基聚醚嵌段硅油进行应用对比,提出了相关合成方案改进和设想。

关键词: 合成;嵌段硅油;硅氧烷;聚醚胺;三元共聚 1 前言目前,以各种氨基改性硅油乳液为主的柔软剂被广泛用于棉、丝、羊毛及涤纶等纺织品的后整理加工,整理的织物具有柔软、滑爽、美观、耐洗和穿着舒适的性能。

该类产品已被人们所接受。

不足之处主要表现在经其整理的织物呈疏水性,穿着时感觉闷热且难以洗涤;用它整理的浅色及白色织物,在经过高温焙烘后,会出现不同程度的黄变现象,很多氨基改性有机硅乳液的稳定性很差,常在储运和应用过程中出现“破乳漂油”现象;在浸轧使用过程中有粘辊现象产生。

为了克服传统氨基硅油上述缺点,人们采用各种方法进行改进,有侧链聚醚改性,也有环氧改性或羧基改性,改性后的硅油稳定性提高,但手感偏差。

20世纪90年代后期,原威科公司A.M.Czech 等人从分子设计的角度提出在硅氧烷骨架中进行氨基与聚醚基线性嵌段共聚,合成新的线性氨基聚醚基嵌段共聚物,由于氨基的锚固作用,使得整个聚硅氧烷能牢固的结合在织物表面,保持了聚硅氧烷原有的柔软平滑性,亲水性的聚醚链段则以倒状的形式存在于纤维表面,水分子在纤维表面不受阻碍的传递,形成柔软与亲水的兼容,这是有机硅柔软剂发展的一个新阶段,也是未来的发展方向。

线性氨基聚醚嵌段硅油的主要结构为:主链上有硅氧烷链、聚醚链和仲氨基,端基一般是伯氨基。

从结构推演,需要做几个反应合成:一是硅氧烷链增链,二是碳链与硅氧烷链缩合,三是氨基与聚醚链增链,鉴于此,衍生出各种合成方法,目标就是合成出稳定性高、性能优良的氨基聚醚嵌段硅油。

2 几种方法合成嵌段聚醚硅油2.1端含氢双封头法此法是先将端含氢双封头与D4或DMC 开环聚合成端含氢硅油,然后端含氢硅油与烯丙基缩水甘油醚在铂金属催化下,进行硅氧烷端氢键与碳双键加成反应,然后,将加成物在SiO CH3CH 3Si R nCH 3CH 3CH 2CH 2CH 2OCH 2CHOHCH 2NH OO CH 3ONH 2xyzCH 3CH 3CH 2CH 2CH 2OCH 2CHOH CH 2NHOOCH 3ONHxyzCH 3CH 3SiO CH 3CH 3m溶剂条件下与聚醚胺反应缩合。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氨基硅油生产工艺

氨基硅油是一种具有优异性能的有机硅化合物,其在化妆品、护肤品、润滑油和功能性化工产品等领域具有广泛应用。

下面简要介绍氨基硅油的生产工艺。

氨基硅油的生产工艺主要包括单元法、交联法和直接合成法等几种。

一、单元法生产工艺:

1. 采用乙烯亚胺和硅烷作为原料,通过加热反应将硅烷中的氨基与乙烯亚胺发生反应,生成氨基硅烷单体。

2. 单体经过精馏和纯化后,再与硅烷进行缩合反应,生成氨基硅油。

3. 最后,通过活性改性和后处理等工艺,得到所需的氨基硅油产品。

二、交联法生产工艺:

1. 采用氨基硅烷与硅烷通过缩合反应生成交联聚合物。

2. 在反应体系中加入碱性催化剂,使交联反应进行。

3. 经过去除残留溶剂,纯化和过滤等步骤,获得氨基硅油产品。

三、直接合成法生产工艺:

1. 以二氯硅烷和氨基硅烷为原料,直接进行缩合反应,生成氨基硅油。

2. 反应过程中,添加碱性催化剂,促进反应进行。

3. 经过分离、沉淀、浓缩和干燥等工艺步骤,得到所需的氨基硅油产品。

氨基硅油的生产工艺中需要注意以下几点:

1. 原料的选择要注意纯度和易得性,确保产品的质量和稳定性。

2. 催化剂的选择和用量要合适,以提高反应速度和产率。

3. 反应温度和时间要控制得当,以确保反应进行和产品质量。

4. 产品的纯化和处理步骤要严格执行,以去除杂质和提高产品纯度。

5. 产品的质量检测要做到全面准确,确保产品符合标准要求。

总的来说,氨基硅油的生产工艺可以根据不同的需求选择不同的方法,但无论采用哪种方法,都需要确保原料的质量和纯度,严格控制反应条件,有效提高产品的产率和质量。

同时,在生产过程中应注意安全操作,遵循相关的环境保护规定,确保生产过程的安全与可持续性。