锅炉液位控制完整系统原理概述

锅炉汽包水位自动控制系统

第一章 绪论汽包水位是锅炉安全运行的指标之一,锅炉汽包水位的测量、控制和保护系统的合理配置是保证锅炉安全运行的重要措施。

过高的水位会影响汽水分离装置的汽水分离效果,使锅炉出口的饱和蒸汽的湿度增大,含盐量增多,造成过热器和汽轮机通流部分结垢,从而引起过热器管壁超温甚至爆管。

当水位严重过高时,还将使汽轮机产生水冲击, 引起破坏性事故。

水位过低,会影响锅炉的水循环安全,造成局部水冷壁管过热,严重缺水时造成锅炉爆炸。

因此,准确测量和保持汽包水位在规定的范围内有其重要意义。

我在本设计中,将通过单片机的控制,使锅炉汽包水位,维持在正常的标准下,在水位超过上限或下限的时候,能够及时报警并采取相应措施。

在水位超过上限或下限的时候,能够及时报警并采取相应措施。

第二章 工作原理与方案论证2.1工作原理 图2.1所示即为锅炉汽包水位自动控制系统示意图。

当系统受到扰动后,被控变量(液位)发生变化,通过检测仪表得到其测量值h 。

在自动控制装置(液位控制器LC )中,将h与设定值h 0比较,得到偏差,经过运算后,发出控制信号算后,发出控制信号,这一信号作用于执行器(在此为控制阀,)改变给水量,给水量,以克服扰动的影响,以克服扰动的影响,以克服扰动的影响,使被控使被控变量回到设定值。

这样就完成了所要求的控制任务。

这些自动控制装置和被控工艺对象组成了一个自动控制系统。

被控工艺对象组成了一个自动控制系统。

2.2方案论证单冲量水位控制系统直接用水位信号与给定值信号相比较,控制器根据该偏差的正负与大小,与大小,输出开关给水调节阀门的信号,输出开关给水调节阀门的信号,输出开关给水调节阀门的信号,但这种系统具有严重的弊病:但这种系统具有严重的弊病:但这种系统具有严重的弊病:在蒸汽流量忽在蒸汽流量忽然增加时,因给水流量小于蒸发量,水位应当下降。

但是由于炉筒内的贮汽减少,内部压力忽降,从而使水面下的炉筒容积扩大,并加速汽化,由于水面下容积扩大,使水位不但不下降,反而迅速上升,产生“虚假水位”现象。

《锅炉自动控制系统》课件

模拟人脑神经元网络,自适应学习和优化控制策 略,处理复杂的非线性过程。

人机界面

监控界面

实时显示锅炉的运行状态、控制参数和报警信息,方便操作人员 监控。

操作界面

提供控制按钮、输入框和菜单等交互元素,支持操作人员对控制系 统进行操作。

报表界面

生成各种运行报表,如日报表、月报表和年报表,便于分析和总结 。

03

严格控制锅炉的运行参 数,避免超压、超温等 危险情况。

04

保持工作场所整洁,避 免杂物堆积,确保安全 通道畅通。

常见故障与排除方法

01

02

03

04

控制系统失灵

检查控制线路是否连接良好, 元件是否损坏,及时修复或更

换。

锅炉压力异常

检查压力传感器是否正常,调 整压力调节阀,确保压力在正

常范围内。

温度控制不稳定

建立设备维护档案,记录设备 的运行状况和维护情况,以便

及时发现问题并处理。

THANK YOU

感谢各位观看

《锅炉自动控制系统》PPT课件

目录

• 锅炉自动控制系统概述 • 锅炉自动控制系统硬件 • 锅炉自动控制系统软件 • 锅炉自动控制系统应用与案例 • 锅炉自动控制系统安全与维护

01

锅炉自动控制系统概述

定义与功能

定义

锅炉自动控制系统是指利用自动化技 术实现对锅炉运行过程的自动控制, 以达到提高效率、安全可靠、节能环 保等目的。

功能

自动控制锅炉的运行状态,包括温度 、压力、水位等参数,实现自动化调 节和远程监控,提高生产效率和安全 性。

系统组成与结构

系统组成

锅炉自动控制系统主要由传感器、执行器、控制器、人机界面等部分组成。

锅炉汽包水位测量与控制

锅炉汽包水位测量与控制锅炉汽包是锅炉中储存水溶解气体的容器,用以减轻锅炉系统中的压力变化。

汽包内的水位控制是保障锅炉正常运行的重要环节,因此需要实时测量汽包水位并进行控制。

本文将介绍锅炉汽包水位的测量原理和控制方法。

一、测量原理(一)测量方法目前常用的汽包水位测量方法主要有以下几种:1. 水位计法。

水位计法是指通过读取水位计所示的高度差来确定汽包内的水位。

水位计一般采用激光、声波、浮子等原理进行测量。

这种方法使用方便,但需要经常进行维护和校准。

2. 微波法。

微波法是利用微波射频信号与水位之间的关系来测量汽包水位。

这种方法具有高精度、不受温度、压力等因素的影响,但价格较高。

3. 压力变送器法。

压力变送器法是利用汽包内的压力和水位之间的关系来确定水位。

这种方法精度较高,但需要进行定期校准和维护。

(二)测量误差锅炉汽包水位测量误差会受到以下因素的影响:1. 测量方法。

不同的测量方法测量误差不同。

2. 测量设备。

测量设备的精度和稳定性也会影响测量误差。

3. 温度和压力变化。

锅炉操作过程中,汽包内的温度和压力都会发生变化,这些变化也会影响测量误差。

(三)安全措施为保障锅炉运行安全,需要在设计和操作时采取以下措施:1. 在汽包上方安装喷淋装置。

当水位过高时,喷淋装置可以迅速淋水降低汽包水位。

2. 安装多个水位传感器。

这样即使一个传感器出现问题,其他传感器也能够发挥作用。

3. 常规维护与检修。

定期检查、维护水位控制设备,确保其正常运转并定期检查检修控制系统。

二、水位控制方法(一)PID控制器PID控制器是目前常用的汽包水位控制器。

PID控制器通过比较设定值和反馈值之间的差异,算出控制量,并对水位进行调整,使其接近设定值。

1. 比例(P)控制。

比例控制调整量与反馈量成比例,响应速度较快。

2. 积分(I)控制。

积分控制根据反馈值和设定值之差的积累量进行调整,可以消除稳态误差。

3. 微分(D)控制。

微分控制响应速度较慢,但可有效消除过冲现象。

锅炉水位计的工作原理

锅炉水位计的工作原理

锅炉水位计的工作原理主要包括两个部分:连通器原理和悬浮体原理。

首先,水位计利用两个开放容器的连通器原理,将锅炉的锅筒与水位计连接起来。

由于连通器的原理,当将两者连通后,水位必定在同一高度上,所以水位表上显示的水位高度就是锅筒的实际水位。

其次,水位计还利用悬浮体原理。

主要原理是通过悬挂在测量管内的浮球,实现对锅炉水位的测量。

当锅炉内液位改变时,浮球会随液位上下浮动,该运动被转换成机械运动或电信号,可用于指示或控制液位。

此外,磁电转换技术也常被用于水位计中。

一般来说,将磁棒固定在测量管内,浮球与磁棒相连,当液位上下浮动时,浮球也会随之上下移动。

浮球在移动过程中,磁棒所在位置的磁感应强度就会发生变化,这一变化会被转化为弱电信号输出,再进行电路处理,最终得到可读取的水位信息。

按照安装方式,锅炉水位计可以分为侧装型和上装型。

侧装型主要安装在锅炉侧面,可以直接观察到水位,大多用于小型锅炉。

而上装型则是安装在锅炉的上部,通过连接管道进行液位测量,适用于中小型和大型锅炉。

按照显示方式,锅炉水位计可以分为玻璃管式、磁翻版式、电容式、微波式等。

其中玻璃管式是最常见的一种,通过玻璃管内的标尺进行直观的液位观察。

而磁翻板式、电容式、微波式则都具有数字化显示的特点,更能满足自动化控制系统的需求。

如需更多与锅炉水位计有关的信息,建议阅读自动化控制相关书籍或请教该领域专家。

液位控制原理

液位控制原理

液位控制是工业自动化控制中的重要环节,它在许多工业领域中起着至关重要的作用。

液位控制的原理是通过监测液体的高度或压力,然后通过控制阀门或泵来维持液位在设定的范围内。

本文将介绍液位控制的原理及其在工业中的应用。

首先,液位控制的原理是基于液体的密度和重力。

当液位发生变化时,传感器会检测到这一变化,并将信号发送给控制系统。

控制系统会根据接收到的信号来调节阀门或泵的开度,以维持液位在设定的范围内。

这样,液位控制系统能够确保生产过程中液位的稳定性,从而保证生产的质量和效率。

其次,液位控制在许多工业领域中都有着广泛的应用。

比如,在化工生产中,液位控制可以确保反应釜中的液位稳定,从而保证反应过程的顺利进行;在石油化工中,液位控制可以保证储罐中原油的液位稳定,避免液位过高或过低导致的安全事故;在食品加工中,液位控制可以确保食品在生产过程中的液位稳定,保证产品的质量和卫生安全。

此外,液位控制还可以通过不同的传感器来实现。

常见的液位传感器包括浮子式液位传感器、压力式液位传感器和毛细管式液位传感器等。

这些传感器能够准确地监测液位的变化,并将信号传输给控制系统,从而实现液位的自动控制。

综上所述,液位控制是工业自动化控制中不可或缺的一部分。

它基于液体的密度和重力原理,通过监测液位的变化并通过控制阀门或泵来维持液位在设定的范围内,从而确保生产过程中液位的稳定性。

液位控制在化工、石油化工、食品加工等领域有着广泛的应用,并可以通过不同的传感器来实现。

希望本文能够帮助读者更好地理解液位控制的原理及其在工业中的应用。

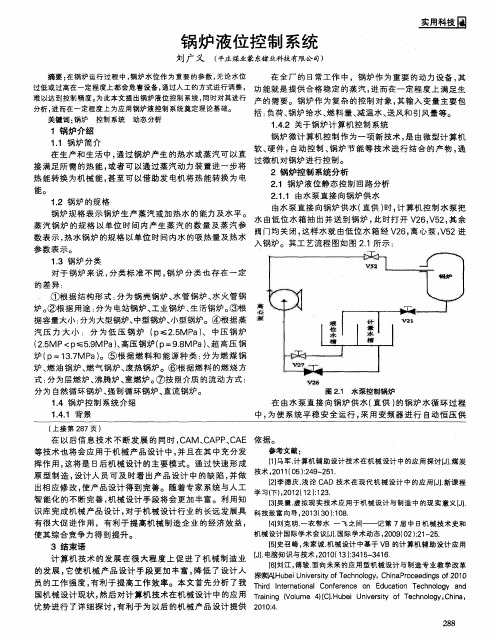

锅炉液位控制系统

①根据结构形式: 分为锅壳锅炉、 水管锅炉、 水火管锅 炉。 ②根据用途 : 分为电站锅炉、 工业锅炉 、 生活锅炉。 ( 恚 据容量大小 : 分为大型锅炉、 中型锅炉、 小型锅炉。④ 根据蒸 泵

括: 量等 。 1 . 4 . 2 关于锅炉 计 算机 控制 系统 锅炉 微计 算机控 制作 为一项 新 技术 , 是 由微 型计 算机

1 锅炉 介绍

1 . 1 锅炉 简 介 软、 硬件 , 自动控 制 、 锅 炉 节 能等 技 术 进行 结 合 的产物 , 通 在 生 产和 生 活 中 , 通 过锅 炉 产生 的热 水 或蒸 汽 可 以直 过微 机 对锅炉 进行 控 制。 接 满 足所 需 的热 能 , 或者 可 以通 过蒸 汽 动力 装 置进 一步 将 2 锅炉 控 制系统 分析 热 能 转换 为机 械 能 , 甚至 可 以借 助发 电机 将 热 能转换 为 电 2 . 1 锅炉 液位 静态 控制 回路 分析 能。 2 . 1 . 1 由水 泵直 接 向锅 炉供 水 1 . 2 锅炉 的规格 由水 泵直 接 向锅炉 供水 ( 直供 ) 时, 计 算机控 制 水泵 把 锅炉 规格 表 示锅 炉 生产 蒸 汽或加 热 水 的 能力 及 水平 。 水 由低位 水 箱 抽 出并送 到 锅炉 , 此 时打 开 V 2 6 , V 5 2 , 其 余 蒸 汽 锅 炉 的 规格 以单位 时 间 内产 生 蒸 汽 的数 量 及 蒸 汽 参 阀门均 关 闭 , 这样 水就 由低 位 水 箱经 V 2 6, 离 心泵 , V 5 2进 数表 示 , 热水 锅炉 的规格 以单位 时 间 内水 的吸热 量 及热 水 入 锅炉 。其 工 艺流程 图如 图 2 . 1所示 : 参 数表 示 。 1 . 3 锅 炉 分类

液位控制系统工作原理

液位控制系统工作原理液位控制系统是一种用于测量和控制液体或粉末物料中液位变化的系统。

它通常由传感器、控制器和执行器等关键组件组成。

1. 传感器:传感器是液位控制系统的核心组件之一,用于实时感知液位的变化。

常用的液位传感器包括浮球式传感器、压力式传感器和电容式传感器等。

传感器通过测量液体的物理性质(如液位高度、压力或电容值)来获取液位信息。

2. 控制器:控制器是液位控制系统中的处理器,可根据传感器提供的液位信息进行相应的控制策略。

控制器通常由微处理器或PLC(可编程逻辑控制器)等电子设备组成。

在接收传感器信号后,控制器会对信号进行处理,并基于预设的控制算法来判断液位是否在设定范围内,并作出相应的控制指令。

3. 执行器:执行器是根据控制器的指令来实现液位控制的装置。

根据不同的系统需求,执行器可以是阀门(如电磁阀)、泵或电机等。

当控制器判断液位偏离设定值时,会通过输出信号来启动执行器,以使液位回归到设定范围内。

液位控制系统的工作原理是:传感器感知到液位变化后,将相应的信号传递给控制器。

控制器根据预设的控制算法进行信号处理和判断,然后产生相应的控制指令。

指令通过输出信号传送给执行器,执行器按照指令的要求进行操作,调节液位至设定范围内。

整个过程是一个循环控制的过程,通过不断地感知、判断和控制来实现液位的稳定控制。

液位控制系统的应用非常广泛,特别是在工业领域中的液体储存和输送系统中。

它可以确保液体在容器、槽、管道等设备中的合理使用和安全运行,提高生产效率和产品质量。

同时,液位控制系统也在环境保护和能源管理等领域中发挥重要作用,帮助实现资源的有效利用和能源的节约。

锅炉液位计工作原理

锅炉液位计工作原理

锅炉液位计是用于测量锅炉水位的仪器设备。

其工作原理基于浮力原理和水位传感技术。

首先,液位计通过安装在锅炉壁上的液位探测器来接触锅炉内的水面。

液位探测器一般由金属材料制成,具有良好的导热性,以便能够准确地检测到水位的变化。

当锅炉内的水位变化时,液位探测器会受到浮力的作用,从而引起位移。

液位探测器的上端与液位计的指针或显示器相连接,通过位移的变化来反映锅炉的水位变化。

此外,液位计还可以配备一些传感器,如浮子传感器或电容传感器,这些传感器能够将液位的位移转化为电信号。

这些电信号经过放大和处理后,可以在液位计的显示器上或控制室的监控屏幕上显示出来,供操作人员实时观测和控制。

总结起来,锅炉液位计的工作原理是基于浮力原理和传感技术,通过探测器测量水位的变化并将其转化为电信号,从而实现对锅炉水位的监测和控制。

串级控制锅炉水位系统

串级控制锅炉水位系统

2.2.1 给水扰动

在给水量 W 的阶跃扰动作用下,水位 H 的相应曲线如图 3-2(a)所示。从物质平衡的观 点来看, 水位的响应曲线应该如图中的直线 H 1 呈直线上升。 但当给水温度低于汽包内的饱 和水温度时, 当它进入汽包后吸收了原有的饱和水中的部分热量, 使锅炉的蒸汽产量下降, 水面以下的气泡总体积减少,导致水位下降。Vs 对水位的影响可以用图中的曲线 H 2 表示。 水位 H 的实际响应曲线是 H 1 、 H 2 的总和。给水扰动下的传递函数可以近似表示为

图 3-4 串级回路控制系统的传递函数框图

3.2.1 副回路控制分析

如图所示系统中,作用于副回路的扰动 F2 称为二次扰动,串级由于副回路存在,对 于进入副回路的干扰具有较强的抗干扰能力根据串级调节系统的方块图, 在干扰作用下 F2 与 Y2 的等效传递函数为:

G* p 2 s G02 ( s ) Y2 ( s ) F2 ( s ) 1 Gc 2 ( s )Gv ( s )G02 ( s )Gm 2 ( s )

G02 ( s ) K 02 ;则上式可变为: T02 s 1

K C 2 K V K 02 K 02 1 K C 2 K V K 02 K m 2 ( s) = G02 T02 s 1 T02 S 1 1 K C 2 K V K 02 K m 2

' ' 式中, K 02 和 T02 分别为等效过程的放大系数和时间常数。

6

串级控制锅炉水位系统

为单回路控制系统余差的 K c 2 (1 K c 2 K v K 02 K m2 ) 倍。因此,串级控制系统能迅速克服进入 副回路扰动的影响,并使系统余差大大减小。 比较分析单回路控制系统和串级控制系统的结构框图可以发现,串级控制系统中的副 回路代替了单回路系统中的一部分过程,使系统抗干扰能力大大增强。若把整个副回路等 效为一个被控过程,它的等效传递函数用 G p 2 ( s ) 表示,则可得

锅炉液位控制系统设计

1 引言本设计是采用8051单片机为核心芯片,及其相关硬件来实现的锅炉液位控制系统,CPU 循环检测传感器输出状态,并用3位七段LED 显示示液位高度,检测液位等数据,实施报警安全提示,当锅炉液位低于用户设定的值时,系统自动打开泵上水,当水位到达设定值时,系统自动关闭水泵。

系统原理框图如下:图1 系统原理框图2 液位控制系统的硬件电路设计2.1 8051单片机引脚功能及复位,时钟电路计算机芯片MCS-51是一个电脑晶片,英特尔公司生产系列。

它是在MCS-48系列的基础上发展的高性能的8位单片机。

所出的系列产品有8051、8031、8751。

其代表就是8051。

其他系列的单片机都以它为核心,所以本设计采用的核心芯片是8051单片机。

整个系统电控部分以ATMEL 公司的8051为核心芯片,控制信号采集、处理、输出三个过程。

系统的原理是采用液位式传感器测量锅炉液位值,通过单片机的转换与分析在LED 上显示及输出控制;根据当前的液位值和用户设定的水位决定是否进行开关水泵,以及是否到达危险高、低水位,需要关闭阀门。

下图2是8051的引脚配置,40个引脚中,正电源和地线两根,外置石英振荡器的时钟线两根,4组8位共32个I/O 口,中断口线与P3口线复用。

现在我们对这些引脚的功能加以说明:液位 单片机 D/A 广义被控对象 伺服电机 阀门 水位检测变送 A/D 给定值 -—图2单片机引脚及时钟复位电路Pin40:正电源脚,正常工作或对片内EPROM抄写程序时,接+5V电源。

Pin19:时钟XTAL1脚,片内振荡电路的输入端。

Pin18:时钟XTAL2脚,片内振荡电路的输出端。

8051的时钟有两种方式,一种是片内时钟振荡方式,但需在18和19脚外接石英晶体(2-12MHz)和振荡电容,振荡电容的值一般取10p-30p。

另外一种是外部时钟方式,即将XTAL1接地,外部时钟信号从XTAL2脚输入。

本设计采用外部时钟电路,外接晶振和电容组成振荡器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一.锅炉液位控制系统原理概述锅炉是电厂和化工厂里常见的生产蒸汽的设备。

为了保证锅炉的正常运行,需要维持锅炉液位为正常标准值。

锅炉液位过低,易烧干锅而发生严重事故;锅炉液位过高,则易使蒸汽带水并有溢出危险。

因此,必须通过调节器严格控制锅炉液位的高低,以保证锅炉正常安全的运行。

常见的锅炉液位控制系统示意图如图1-1所示。

图1-1锅炉液位控制系统示意图当蒸汽的耗气量与锅炉进水量相等时,液位保持为正常标准值。

当锅炉的给水量不变,而蒸汽负荷突然增加或减少时,引起锅炉液位发生变化。

不论出现哪种情况,只要实际液位高度与正常给定液位之间出现了偏差,调节器均应立即进行控制,去开打或关小给水阀门,使液位恢复到给定值。

矚慫润厲钐瘗睞枥庑赖。

图1-2是锅炉液位控制系统的方框图。

图中,锅炉为被控对象,其输出为被控参数液位,作用于锅炉上的扰动是指给水压力变化的产生的内外扰动;测量变送器为差压变送器,用来测量锅炉液位,并转变为一定的信号输至调节器;调节器是锅炉液位控制系统中的调节器,有电动,气动等形式,在调节器内将测量液位与给定液位进行比较,得出偏差值,然后根据偏差情况按一定的控制律[如比例(P),比例-积分(PI),比例-积分-微分(PID)等]发出相应的输出信号去推动调节阀动作;调节阀在控制系统中执行元件作用,根据控制信号对锅炉的进水量进行调节,阀门的运动取决于阀门的特性,有的阀门与输入信号成正比关系,有的阀门与输入信号成某种曲线关系变化。

大多数调节阀呈为气动薄膜调节阀,若采用电动调节器,则调节器与气动调节阀之间应有电-气转换器。

气动调节阀的气动阀门分为气开与气关两种。

气开阀指当调节器输出增加时,阀门开大;气关阀指当调节器输出增加时,阀门保持打开位置,以保证汽鼓不致烧干损坏。

聞創沟燴鐺險爱氇谴净。

图1-2锅炉液位控制系统方块图二.应用元件介绍2.1气动调节阀介绍气动调节阀由气动薄膜执行机构和调节阀两大部分组成,它与气动调节器、减压阀、定位器或其它仪表配合使用,达到控制管道内的温度、压力、液位、流量等工艺参数的目的。

残骛楼諍锩瀨濟溆塹籟。

气动薄膜调节阀由气动薄膜执行机构与调节阀二大部分组成(在配用电――气转换器和阀门定位器后,可与电动调节仪表及微型计算机配套使用)。

它按照调节仪表来的信号,改变阀门的开户度,从而达到对压力、温度、流量和液位等参数的调节。

酽锕极額閉镇桧猪訣锥。

2.2电-气转换器介绍电-气转换器是电动单元组合仪表转换单元中一个品种,接受的电动调节仪表给出的直流信号,按比例地转换输出20~100KPa气动信号,作为气动薄膜调节阀、气动阀门定位器的气动控制信号,也可作为气动仪表的气源,实质上它起到电动仪表与气动仪表之间的信号转换作用。

电-气转换器设计成本质安全型(防爆型式iaⅡBT5),隔爆增安复合型(防爆型式deⅡBT4),因此被广泛应用于石油、化工、冶金、轻工、电站等工业部门的自控系统中。

彈贸摄尔霁毙攬砖卤庑。

电气转换器是工业自动化仪表中电动和气动仪表之间的信号转换元件。

用以将电动调节仪表输出的电流信号4-20mA或0-10mA,经转换器成比例的转换成20~100Kpa气动模拟信号,产品广泛应用于石化、电力、冶金等工业部门的自控系统中。

电气转换器的工作原理见图2-1所示,它是按力平衡原理设计和工作的。

在其内部有一线圈,当调节器(变送器)的电流信号送入线圈后,由于内部永久磁铁的作用,使线圈和杠杆产生位移,带动挡板接近(或远离)喷嘴,引起喷嘴背压增加(或减少),此背压作用在内部的气动功率放大器上,放大后的压力一路作为转换器的输出,另一路馈送到反馈波纹管。

输送到反馈波纹管的压力,通过杠杆的力传递作用在铁芯的另一端产生一个反向的位移,此位移与输入信号产生电磁力矩平衡时,输入信号与输出压力成一一对应的比例关系。

即输入信号从4mA.DC改变到20mA.DC时,转换器的输出压力从0.02~0.1MPa变化,实现了将电流信号转换成气动信号的过程。

图2-1中调零机构,用来调节转换器的零位,反馈波纹管起反馈作用。

謀荞抟箧飆鐸怼类蒋薔。

图2-1电气转换器原理图2.3各种基本控制规律介绍2.3.1比例(P)控制规律具有比例控制规律的控制器,称为P控制器,如图2-2所示。

其中K p称为P控制器增益。

P控制器实质上是一个具有可调增益的放大器。

在信号变换过程中,P控制器只改变信号的增益而不改变其他相位。

在串联校正中,加大控制器增益K p,可以提高系统的开环增益,减小系统稳态误差,从而提高系统的控制精度,但会降低系统的相对稳定性,甚至可能造成闭环系统的不稳定。

因此,在系统校正设计中,很少单独使用此比例控制规律。

厦礴恳蹒骈時盡继價骚。

图2-2 P 控制器2.3.2比例-微分(PD )控制规律具有比例-微分控制规律的控制器,称为PD 控制器,其输出m(t)与输入e(t)的关系如下式所示:dtt de K t e K t m p p )()()(τ+= 式中,K p 为比例系数;τ为微分时间常数。

K p 与τ都是可调的参数。

PD 控制器如图2-3所示图2-3PD 控制器PD 控制器中的微分控制规律,能反应输入信号的变化趋势,产生有效的早期的修正信号,一增加系统的阻尼程度,从而改变系统的稳定性。

在串联校正时,可使系统增加一个-1/τ的开环零点,使系统的相角裕度提高,因而有助于系统动态性能的改善。

茕桢广鳓鯡选块网羈泪。

需要指出,因为微分作用只对动态过程起作用,而对稳态过程没有影响,且对系统噪声非常敏感,所以单一的D 控制器在任何情况下都不宜与被控对象串联起来单独使用。

通常,微分控制规律总是与比例控制规律或比例-积分控制规律结合起来,构成组合的PD 或PID 控制器,应用于实际的控制系统。

鹅娅尽損鹌惨歷茏鴛賴。

2.3.3积分(I )控制规律具有积分控制规律的控制器,称为I 控制器。

I 控制器的输出信号)(t m 与其输入信号)(t e 的积分呈正比,即⎰=ti dt t e K t m 0)()( 其中K i 为可调比例系数。

由于I 控制器的积分作用,当其输入)(t e 消失后,输出信号)(t m 有可能是一个不为零的常量。

K p )(t r )(t e )(t c )(t m K p )(t r )(t e )(t c )(t m在串联校正时,采用I控制器可以提高系统的型别(无差度),有利于系统稳定性能的提高,但积分控制使系统增加了一个位于原点的开环极点,使信号产生90 的相角滞后,与系统的稳定性不利。

因此,在控制系统的校正设计中,通常不宜采用单一的I控制器。

I 控制器如图2-4所示。

籟丛妈羥为贍偾蛏练淨。

图2-4 I控制器积分调节器电路如图2-5所示。

由虚地点A的假设可以推导出:(1)式中:为积分时间常数。

当的初始值为零时,在阶跃输入作用下,对式(1)进行积分运算,得积分调节器的输出时间特性如图2-5(b)所示,则其输出为:預頌圣鉉儐歲龈讶骅籴。

(2)对其进行拉氏变换后,可得积分调节器的传递函数为:(3)在初始值不为零的情况下,积分调节器的输出值为:式中:为初始状态时的值。

图2-5积分调节器由图2-5(b)可以看出:当积分时间常数τ一定时,Uin越大,增长越快,0A线段愈陡;当Uin 一定,τ越小,0A也越陡;只要输入端存在Uin,电容不断充电,值按积分规律上升。

由于调节器的电源为定值(一般为±15V以下),同时调节器输出也设置限幅环节(图中未标出),输出一旦达到限幅值就停止上升,并保持限幅值不变,见图2-5(b)AB段。

由此可见积分器有三个重要特性:渗釤呛俨匀谔鱉调硯錦。

(1)延缓性。

积分调节器输入阶跃信号时,输出按积分线性增长。

(2)积累性。

只要积分调节器输入信号存在,不论信号大小如何变化,积分的积累作用就持续下去,只不过其输出上升速率不同而已,图2-6表示输入信号幅值减小时的变化情况。

铙誅卧泻噦圣骋贶頂廡。

图2-6 积分器的积累性(3)记忆性。

在积分过程中,如果输入信号变为零,输出电压能保持在输入信号改变前的瞬时值,该电压值就是充电电容C两端的电压值。

若要使输出值下降,必须改变输入信号Uin的级性,其变化过程如图2-7所示。

擁締凤袜备訊顎轮烂蔷。

图2-7 积分器的记忆性2.3.4比例-积分(PI )控制规律具有比例-积分控制规律的控制器,称为PI 控制器,其输出信号)(t m 同时成比例的反应输入信号)(t e 及其积分,即⎰+=ti pp dt t e T K t e K t m 0)()()( 式中,K p 为可调比例系数,T i 为可调积分时间常数。

PI 控制器如图2-8所示。

图2-8 PI 控制器在串联校正时,PI 控制器相当于在系统中增加了一个位于原点的开环极点,同时也增加了一个位于s 左半平面的开环零点。

位于原点的极点可以提高系统的型别,以消除或减小系统的稳态误差,改善系统的稳态性能;而增加的负实零点则用来减小系统的阻尼程度,缓和PI 控制器极点对稳定性及动态过程产生的不利影响。

只要积分时间常数T i 足够大,PI 控制器对系统稳定性的不利影响可大为减弱。

在控制工程实践中,PI 控制器主要用来改善控制系统的稳态性能。

贓熱俣阃歲匱阊邺镓騷。

采用运算放大器的PI调节器线路如图2-9所示。

由A点“虚地”可以写出下列关系:又:其中Uin、的极性如图2-9所示。

可得:初始条件为零时,则可得PI调节器的传递函数:(4)式中:为调节器比例部分的放大系数:τ=R0C1为调节器的积分时间常数。

图2-89PI调节器原理图由此可见,PI调节器的输出电压由比例和积分两个部分相加而成。

在零初始状态和阶跃输入下,PI调节器输出电压的时间特性如图2-10所示。

图2-10阶跃输入时PI 调节器的输出特性由图可以看出比例积分作用的物理意义如下:突加输入电压U in 时,电容C 1相当于瞬时短接,反馈回路只有电阻R 1,这时如同一个比例调节器,其放大系数为K P =,输出端得到立即响应的电压K P U in ,加快了系统的调节过程,发挥了比例调节器的长处;随着电容C 1的充电,输出电压按积分规律逐渐上升,又具有积分调节器的性质;当输入电压U in =0,达到稳态时,电容C 1停止充电,相当于开路,C 1两端的电压即为PI 调节器的输出电压,R 1便不起作用,调节器处开环状态,具有很高的放大倍数,也就使得组成闭环系统后的开环放大系数K 很大,满足稳态精度的要求。

坛摶乡囂忏蒌鍥铃氈淚。

由此可见,PI 调节器满足了系统在动态和静态时对放大系数K 大小不同的要求,它属于串联校正装置,这样不仅使系统在稳态做到无静差,而且又提高了系统动态的稳定性。

蜡變黲癟報伥铉锚鈰赘。

2.3.5比例-积分-微分(PID )控制规律具有比例-积分-微分控制规律的控制器,称为PID 控制器。