层状撕裂

转炉托圈层状撕裂的预防措施

1 情 况 介 绍

11 托圈 结构 .

裂 ( 图1。裂纹率按长度计算达一半 。位置在 见 ) 盖板 厚度 中心 ,在深 度方 向走势 趋 向焊 缝根部 。

托 圈材 质 为 1Mn 。由盖板 、腹板 和 筋板 组 6 钢

成箱 形结 构 。按 图 纸要 求 。对 盖 板 与腹 板形 成 的 4 角 接 形 式 主 焊 缝 进行 超 声 波 探 伤 检 验 .达 到 条 Ⅱ级合 格 。

. 焊 工对 称爬 坡 施 焊 。即外 圆 弧侧 两 条焊 缝 由 22 结构 形式影 响 盖板 厚度 大 .采用 现 状 的接 头形 式 极易 引 发 两 端 向 中间焊 ,内 圆弧 侧 两条 焊 缝 由 中间 向两 端 施 焊 。 首先 焊 外 圆弧 侧 两 条 焊 缝 两层 ( 道) 3 。然 层状 撕裂 。 . 后 托 圈 翻转 1 0 ,焊 内 圆弧侧 两 条 焊缝 至 坡 深 度 23 焊接 应力及 淬硬 性的影 响 8。 在 焊缝 填 满 或 将 要 填 满 时 产 生 了层 状 撕 裂 . l ;再 将外 圆弧 焊缝 填满 。最 后将 内圆弧侧 焊 缝 / 3 填满。

体方法 。

关键词 :闭式 回路 ;液压系统 ;安装与调试

中 图 分 类号 :T 5 2 2 文 献标 识 码 :B 文 章 编 号 :17 - 3 5 (0 6 6 0 5 - 2 G 0. 3 6 3 35 20 )0- 0 5 0

在众 多 的工 程 机 械 中 ,特 别 是 进 口设 备 中 ,

的要 点做 一简 ห้องสมุดไป่ตู้介 绍 。

正 确布置 软 管 ,避 免 软管 的扭转 、憋劲 、擦 伤 和磕 碰 。机械 运 动 时 ,相对 于软管 应有 足 够 的 安 全距 离 。以免 划 伤 软管 表 面 ,造成 不 必要 的泄

层状撕裂的预防

层状撕裂的预防吕同辉【摘要】层状撕裂是厚板焊接结构生产制造中常见的问题,其产生原因主要是在类似T型焊接接头中,由于轧制的厚板材在厚度方向性能不佳以及焊接残余应力垂直作用在板材表面而引起的.结合EN1993-1-10,从焊接结构的设计选材开始,综合考虑材料性能、接头形式和焊接工艺措施各方面因素,选择合适的厚度方向性能钢板以解决此问题.【期刊名称】《电焊机》【年(卷),期】2018(048)008【总页数】4页(P121-124)【关键词】层状撕裂;残余应力;厚度方向性能钢板【作者】吕同辉【作者单位】哈尔滨焊接技术培训中心,黑龙江哈尔滨150046【正文语种】中文【中图分类】TG4050 前言在常规的结构设计中,强度计算方法是以材料的屈服强度和抗拉强度来衡量其抗断能力,并将材料抽象为均质、连续和各向同性的,不考虑材料内部缺陷、内应力、表面应力集中的作用,而是用较大的安全系数统筹考虑它们的影响。

但焊接结构设计必须考虑实际材料中微小缺陷和板材不同方向力学性能差异的问题,因为这些都可能造成宏观的焊接缺陷或焊接结构的失效。

所以在结构设计时,特别是焊接结构设计时,不仅要考虑材料的力学性能,还必须考虑材料本身在制造过程中产生的问题。

例如结构局部焊接残余应力过大以及材料局部微小裂纹的存在等原因,可能造成裂纹失稳扩展而发生脆性断裂。

轧制厚板材中,非金属物夹层和厚度方向力学性能不足以及焊接残余应力过大等原因,会造成焊接后母材的层状撕裂。

本研究主要讨论层状撕裂的产生原因和预防措施。

1 层状撕裂产生原因层状撕裂通常是在结构的制造过程中产生,而非在使用过程中。

轧制厚板材的T 型接头或十字型接头中最常发生层状撕裂,产生层状撕裂的几种典型结构形式如图1所示。

层状撕裂的产生主要有两方面的原因。

一方面是所采用的轧制厚板材料的各方向力学性能不一致,板材在轧制过程中会形成平行于板材表面的非金属物夹层,且板材越厚问题越严重,所以设计和制造中应尽量避免使用过厚的材料。

提高Q345系列钢板抗层状撕裂性能的生产工艺

sa i g tme f rse lp a e .T r d ci n p o e sa d s me k y p i t rBa se l S5 m e v tnd n i o t e l ts he p o u to r c s n o e o n sf o te ’ h a y o p a e a e b e u owa d,wh c r vd s t e i l ts h v e n p tf r r ih p o ie h mpo a tb ss fr a sa l u pl n t e f t r t r n a i o tb e s p y i h u u e

me h n s o h a l r ta n n t e s e ,t e man c u e n u n i g t e l me lr ta n c a im f t e lmel e r g i h t l h i a s s i f e c n h a l e r g a i e l a i

d i 1 . 9 9 iis . 0 8 —0 1 . 0 2 0 . 1 o :0 3 6 / .sn 1 0 7 6 2 1 . 2 0l

P o u t np o esfri r vn 4 eiss e r d ci r c s o o mp o igQ3 5sre t l e

r ssa tp o e y h v e n r s a c e e itn r p r a e b e e e r h d.A o fme s r sha e b e a e o i r v h sp o e t t lto a u e v e n t k n t mp o e t i r p ry,

究如 何提 高 Q 4 3 5系列钢板 抗层 状撕 裂性 能 的生 产 工 艺意 义重 大 。通过 对 钢板 产 生层 状 撕 裂 现 象机理 的 分析 , 究 了影 响 Q 4 研 3 5系列钢板 抗层 状撕 裂性 能 的主要 原 因 , 通过 优 化轧 制 工 并

IWE国际焊接工程师结构参考题

国际焊接工程师IWE结构部分复参考题1.承受静载的焊接结构,断裂形式为:※A.脆性断裂;B.蠕变失效;C.失稳破坏;D.疲劳断裂。

2.在热负荷状态下,将导致;※A.低温脆性断裂;B.疲劳断裂;C.高温蠕变失效;D.形变断裂。

3.产生层状撕裂的原因,主要是:※A.轧制板材中平行于表面的非金属物夹层;B. 轧制板材中C.在厚度方向上的应力;D.平行于板表面的载荷过大。

4.层状撕裂主要发生在:※A.厚板的T型或十字街头;B.受剪切应力的搭接接头;C.沿板厚方向承受较大的应力接头;D板厚的对接接头。

5. 层状撕裂的防止办法有:A.焊缝连接的基础尽可能小;B.焊道数量应多;C.采用对接焊接;D.缓冲连接范围。

6.脆性断裂的决定因素:※A.焊接缺陷;B.多变载荷;C.加载速度;D.焊接应力;E.温度。

7.疲劳断裂的决定因素:※A.焊接缺陷;B. 多变载荷;C. 加载速度;D. 焊接应力;E. 温度。

8. 脆性断裂与疲劳断裂的的主要区别:※A.载荷方式不同,有静载、动载之分;B.完成时间不同;C.温度影响不一样;D.断口形状不一样。

9.板厚相差4㎜,单侧削边至少应为:A.4㎜;B.12㎜;C16㎜;.D20㎜。

10.承受动载的对接接头设计时,如果两个板差8㎜,则双侧削斜为:A.8㎜;B.16㎜;C.24㎜;D.32㎜11.不同板厚的对接接头,当板厚差多少时,应加工过渡斜面?A. 2㎜;B. 3㎜;C>4㎜.; D>6㎜.12.接头设计及焊接中,应注意的问题;※A.应保证构件上的作用力均匀分布,避免不必要的应力集中;B.不可避免的缺口,应尽量布置在地应力区或受拉应力区;C.保证良好的焊接质量,避免产生表面积内在的缺陷;D.对于截面变化较大的部位应采取较小的过渡半径。

13.对于下列3种结构,疲劳断裂的危险性顺序为:※A.2≤1≤3;B. 3≤1≤2;C. 2≤3≤1;D. 1≤3≤2。

13214.关于固定支座,下列哪种说法正确?A.有两个自由度,一个未知力;B. 有一个自由度,两个未知力;C.无自由度,一个未知力;D. 有一个自由度,一个未知力。

复合膜层间撕裂现象

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

名词解释

名词解释1.焊接:被焊工件的材质(同质或异质),通过加热或加压或二者并用,并且用或不用填充材料,使工件的材质达到原子间的结合而形成永久性的连接的工艺过程。

2.熔合比:在焊缝金属中局部融化的母材所占的比例称为熔合比。

3.交互结晶:熔合区附近加热到半融化状态基本金属的晶粒表面,非自发形核就依附在这个表面上,并以柱状晶的形态向焊缝中心生长,形成所谓交互结晶。

4.焊缝扩散氢:由于氢原子和离子的半径很小,这一部分氢可以在焊缝金属的晶格中自由扩散,故称扩散氢。

5.拘束度:单位长度焊缝,在根部间隙产生单位长度的弹性位移所需的力。

6.熔敷系数:真正反映焊接生产率的指标。

g/(A*H)在熔焊过程中,单位电流,单位时间内,焊芯熔敷在焊件上的金属量。

7.熔敷比表面积:熔滴的表面积Ag与其质量pVg之比。

8.应力腐蚀:金属材料在腐蚀介质和拉伸应力的共同作用下产生的一种延迟破坏现象,称为应力腐蚀。

9.层状撕裂:大型厚壁结构,在焊接过程中会沿钢板的厚度方向出现较大的拉伸应力,如果钢中有较多的杂质,那么沿钢板轧制方向出现一种台阶状的裂纹,称为层状撕裂。

10.再热裂纹:焊后再加热,为了消除应力退火或在高温工作时500-700摄氏度产生的裂纹。

11.热循环曲线:焊接过程中热源沿焊件移动时,焊件上某点温度由低而高,达到峰值后,又由高而低随时间的变化称为焊接热循环。

12.焊接线能量:热源功率q与焊接速度v之比。

13.热裂纹:是在焊接高温时晶沿界断裂产生的。

冷裂纹:是焊后冷至较低温度产生的。

二.简答1.氢对焊接质量有哪些影响?控制焊缝含氢量的主要措施是什么?a.氢脆,氢在室温附近使钢的塑性严重下降。

b.白点,碳钢和低合金钢焊缝,如含氢量高常常在拉伸或弯曲断面上出现银白色局部脆断点。

c.形成气孔,熔池吸收大量的氢,凝固时由于溶解度突然下降,使氢处于饱和状态,会产生氢气且不溶于液态金属,形成气泡产生气孔。

d.氢促使产生冷裂纹。

措施:a.限制焊接材料中的氢含量,制造低氢和超低氢型焊接材料和焊剂时,应尽量选用不含或含氢量少的材料。

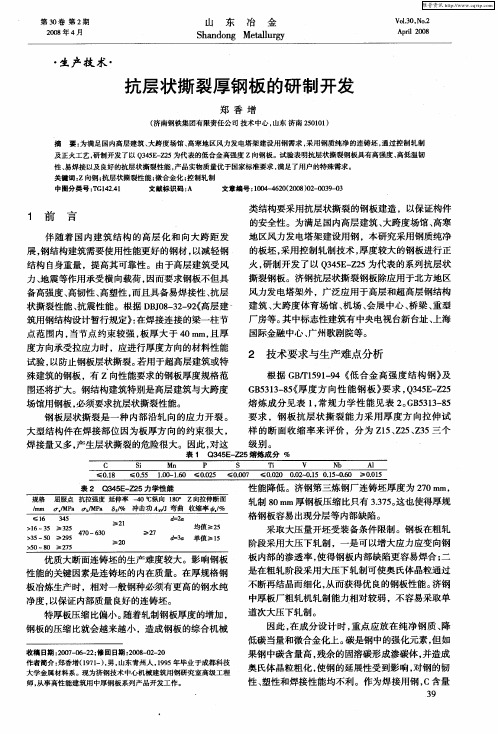

抗层状撕裂厚钢板的研制开发

第3 0卷 第 2 期 20 年 4月 08

山 东 冶 金

S a d n Meal r y hnog tl g u

Vo.0. . 1 3 No2 Api 2 0 rl 0 8

・

生产 技 术 ・

抗层状撕裂厚钢板 的研 制开发

格 钢板容 易 出现 分层等 内部缺 陷 。 采 取大压 量开坯 受装 备条件 限制 。钢板在 粗轧

阶段采用 大压 下轧制 ,一是 可 以增大应 力应变 向钢

/m m

≤1 6

。 ̄ a /t J P

3 5 4

/ a 占, 冲击功 A MP 5 %

、 1 ,

弯曲 收缩率 , %

板 内部 的渗透 率 , 使得 钢板 内部缺 陷更容 易焊合 ; 二 是 在粗 轧阶段采 用大 压下 轧制可 使奥 氏体 晶粒 通过 不 断再结 晶而 细化 , 从而 获得优 良的钢板性 能 。 济钢

板冶炼生产时 ,相对一般钢种必须有更高的钢水纯 净度, 以保证 内部质量 良好的连铸坯。 特厚板压 缩 比偏小 。 随着轧制 钢板厚度 的增加 ,

C S i Mn P S

样的断面收缩率来评 价 ,分为 Z 5 Z 5 Z 5 1 、2 、3 三个 级别 。

T i V Nb Al

表 1 Q3 E- 5熔炼 成分 % 45 Z2

表 2 Q3 5 - 2 4 E Z 5力 学 性 能

性能降低。济钢第三炼钢厂连铸坯厚度为 20 i, 7 l ml 轧制 8 m厚钢板压缩比只有 3 7 。 0 m . 5 这也使得厚规 3

中图分类号 :G124 T 4 .1 文献标识码 : A 文章编号 :0 4.6 0 20 )2 0 3 — 3 10 - 2 ( 0 80 — 0 9 0 - 4

常见的焊接缺陷及其处理方法

三、焊接裂纹的分类

按温度范围和机理进行的焊接裂纹的分类

氢致裂纹

冷裂纹

淬火裂纹

层状撕裂

结晶裂纹

焊接裂纹

热裂纹

液化裂纹

高温失效裂纹

再热裂纹

1、热裂纹(又称结晶裂纹)

热裂纹的定义 焊接过程中,焊缝和热影响区金属冷却到固相线附近的高温区产生的裂纹。

热裂纹主要发生在晶界处。 热裂纹的特征

存在较大的拉应力。因氢的扩散需要时间,所以冷裂纹在焊后需延迟一段时间才出现。 由于是氢所诱发的,也叫氢致裂纹。

了解冷裂纹的形成

防止冷裂纹的措施 选用碱性焊条或焊剂,减少焊缝金属中氢的含量,提高焊缝金属塑性。 焊条焊剂要烘干,焊缝坡口及附近母材要去油、水、除锈,减少氢的来源。

工件焊前预热,焊后缓冷(大部分材料的温度可查表),可降低焊后冷却速度,避免 产生淬硬组织,并可减少焊接残余应力。

前言

众所周知,焊接结构(件)在现代科学技术和生产中得到了广泛

应用。随着锅炉、压力容器、化工机械、海洋构造物、航空航天 器和原子能工程等向髙参数及大型化-方向发展,工作条件日益苛 刻、复杂。显然,这些焊接结构(件)必须是髙质量的,否则,运行 中出现事故必将造成惨重的损失。诚然,迅速发展的现代焊接技 术,已能在很大程度上保证其产品质量, 但由于焊接接头为不均 匀体,应力分布又复杂,制造过程中亦作不到绝对的不产生焊接 缺陷,更不能排除产品在役运行中出现新的缺陷。

焊道之 间未焊

透

缺陷名称 未焊透

定义

在熔焊时, 接头根部未完全 熔透的现象,如 图9-5所示。图9-5 未焊透 Nhomakorabea原因

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

采用焊接连接的钢结构中,当钢板厚度不小于40 mm且承受沿板厚度方向的拉力时,为避免焊接时产生层状撕裂,需采用抗层状撕裂的钢材(通常简称为“Z向钢”)。

厚板存在层状撕裂问题,故要提出Z向性能测试。

钢板和型钢经过滚轧成型的,一般多高层钢结构所用钢材为热轧成型,热轧可以破坏钢锭的铸造组织,细化钢材的晶粒。

钢锭浇筑时形成的气泡和裂纹,可在高温和压力作用下焊合,从而使钢材的力学性能得到改善。

然而这种改善主要体现在沿轧制方向上,因钢材内部的非金属夹杂物(主要为硫化物、氧化物、硅酸盐等)经过轧压后被压成薄片,仍残留在钢板中(一般与钢板表面平行),而使

钢板出现分层(夹层)现象。

这种非金属夹层现象。

使钢材沿厚度方向受拉的性能恶化。

因此钢板在三个方向的机械性能是有差别的:沿轧制方向最好;垂直于轧制方向的性能稍差;沿厚度方向性能又次之。

一般厚钢板较易产生层状撕裂,因为钢板越厚,非金属夹杂缺陷越多,且焊缝也越厚,焊接应力和变形也越大。

为解决这个问题,最好采用Z 向钢。

这种钢板是在某一级结构钢(称为母级钢)的基础上,经过特殊冶练、处理的钢材,其含硫量为一般钢材的1/5以下,截面收缩率在15%以上。

钢板沿厚度方向的受力性能(主要为延性性能)称为Z向性能。

钢板的Z向性能可通过做试样拉伸试验得到,一般用断面收缩率来度量。

我国生产的Z向钢板的标志是在母级钢钢号后面加上Z向钢板等级标志Z15、Z25、Z35,Z字后面的数字为截面收缩率的指标(%)。

S355J2的意思,355表示屈服强度为355MPa,J2表示在-20摄氏度时冲击,以27J为合格标准进行验收。

Z25要求的是钢板厚度方向的性能,参照我国的GB5313标准便很容易理解,做厚度方向的试样,以断面收缩率15%,25%,35%三个级别来验收。

这种钢板多用于海洋工程上板厚超过42mm

的结构。

附件里是GB5313。