国产废油再生减压蒸馏设备工艺

废油再生基础油成套装备的工艺流程及技术参数

废油再生基础油成套装备的工艺流程及技术参数废油再生是指通过一系列工艺过程将废弃的润滑油、工业油和残留的基础油转化为可再生的基础油的过程。

废油再生基础油成套装备是用于实现废油再生工艺的关键设备,其工艺流程及技术参数对于废油再生的效果和产品质量至关重要。

本文将详细介绍废油再生基础油成套装备的工艺流程及技术参数。

一、工艺流程1. 预处理废油预处理是废油再生工艺的第一步,其主要目的是对废油进行初步的净化和分离。

在预处理过程中,通过物理方法如加热、静置和沉淀等,去除废油中的杂质、水分和重金属等成分,以准备后续更深入的处理。

2. 加热分馏废油预处理完成后,将废油加热至适宜的温度,并进行分馏。

在加热分馏过程中,废油中的各组分按照沸点的高低逐渐分离,其中废油中石蜡和蜡油等高沸点成分被分离出来,而低沸点的溶剂油和轻油则通过冷凝收集。

3. 催化裂化分馏得到的高沸点成分需要经过催化裂化过程,以进一步分解和重组分子结构,提高废油的质量。

在催化裂化的过程中,废油通过加入催化剂并加热,其中的杂质和不良成分会被分解,而油分子则经过重组生成高质量的基础油。

4. 水洗脱酸经过催化裂化后的基础油还含有一定的酸性成分,为了提高产品的质量,需要进行水洗脱酸处理。

在水洗脱酸过程中,利用水的中和作用和密度差异等原理,将酸性物质从基础油中除去,从而降低基础油的酸度,并提高其稳定性和抗氧化能力。

5. 精馏和脱臭经过水洗脱酸后,将基础油进行精馏和脱臭处理。

在精馏过程中,通过控制温度和压力,将基础油按照不同沸点逐渐分离,从而去除残留的杂质。

脱臭是指去除基础油中的异味成分,通过加热和蒸馏的方式将异味物质从基础油中分离出来。

6. 产品调配经过精馏和脱臭的基础油需要根据不同需求进行产品调配,以满足应用领域的要求。

调配过程中可以根据需要控制油品的粘度、黏度、抗氧化性和抗腐蚀性等特性,生产出与新油相当甚至更具特色的再生基础油产品。

二、技术参数1. 处理能力废油再生基础油成套装备的处理能力是指单位时间内能处理的废油量。

常减压蒸馏装置—工艺流程图

常顶不凝气

常压汽提塔

含硫污水 常压塔顶回流泵

含硫污水

常一线油泵 气提蒸汽

常二线油泵 汽提蒸汽

常三线油泵 常四线油泵

常底油泵

2

常顶产品油泵

常顶油至轻烃回收部分 常顶一级油出装置 常一线油出装置

常二线油出装置

常三线油出装置 常四线油去减压塔 常底油至减压炉

中国石油华东设计院

4.1常减压蒸馏装置—工艺流程

减压渣油出装置 减压渣油出装置

中国石油华东设计院

4.1常减压蒸馏装置—工艺流程

ห้องสมุดไป่ตู้

Monday, August 03, 2020

4

中国石油华东设计院

4.1常减压蒸馏装置—工艺流程

Monday, August 03, 2020

5

中国石油华东设计院

4.1常减压蒸馏装置—工艺流程图

Monday, August 03, 2020

1

中国石油华东设计院

4.1常减压蒸馏装置—工艺流程

常顶循油泵 初侧油自初馏塔来

注水 注氨 注缓蚀剂

常压塔

常一中油泵

常二中油泵 初底油自常压炉来

汽提蒸汽

Monday, August 03, 2020

常压塔顶回流罐

常压塔顶产品罐

蒸汽 减顶气

减顶油出装置

减顶真空泵

减顶油泵 含油污水

减顶油罐 减顶水泵

减一线及一中泵 减二线及二中泵

减三线及三中泵

常压渣油自常压部分来

Monday, August 03, 2020

汽提蒸汽

洗涤油泵

燃料油 燃料气 减压炉

减压塔

3

减压渣油泵

减一线油出装置

常减压蒸馏装置工艺流程

常减压蒸馏装置工艺流程嘿,咱来说说常减压蒸馏装置工艺流程哈。

我跟你讲,有一回我去一个化工厂参观,就看到了那个庞大的常减压蒸馏装置。

那天我一进工厂,就被那个高高的装置给吸引住了。

哇,那家伙,就像一个巨大的钢铁怪物。

我好奇地跟着导游往前走,听他介绍这个神奇的装置。

导游说,首先呢,原油从外面运进来,就像一群调皮的小孩子,急着要去玩耍。

这些原油被送到一个大罐子里,这个罐子就像一个大游泳池,让原油在里面安静一会儿。

然后呢,原油就被泵送到加热炉里。

加热炉就像一个大火炉,把原油加热得滚烫滚烫的。

我看着那红红的火焰,心里想,这原油得被烤成啥样啊。

不过导游说,这是为了让原油里面的不同成分分开。

加热后的原油就进入了蒸馏塔。

这个蒸馏塔可高了,就像一个巨大的烟囱。

原油在里面慢慢地上升,就像坐电梯一样。

随着温度的降低,不同的成分就会在不同的高度凝结下来。

就像一群小伙伴,各自找到了自己的位置。

比如说,最轻的汽油最先凝结,然后是煤油、柴油啥的。

这些不同的成分就被分别收集起来,送到不同的地方去加工。

我看着那些管道里流出来的各种液体,觉得好神奇啊。

有一次,导游让我们靠近一点看蒸馏塔的顶部。

哇,那里冒出一股白色的蒸汽,就像一朵白云。

导游说,这是一些最轻的气体,它们会被收集起来,或者烧掉,不能让它们随便跑出去污染空气。

从那以后,我就对常减压蒸馏装置的工艺流程有了深刻的印象。

这玩意儿虽然看起来很复杂,但是真的很厉害。

它能把原油变成各种各样有用的东西,就像一个魔法工厂。

嘿嘿。

废机油炼油设备简介及制作建议参考资料

废机油炼油设备简介及制作建议一、【技术背景】地球上的能源是有限的,能源的消耗却在无限地增加。

因此,节约能源早已提到议事日程上。

大量的废弃废机油如果处理不当,将造成严重的能源浪费和环境污染。

近年来,国内外将废机油处理的办法有三类:(1.)在净化(如过滤的方法)。

(2.)在精制(如萃取的方法)。

(3.)在炼制。

目前世界上最大、最现代化的废机油再生装置均采用再炼制工艺,它是包括蒸馏在内的再生工艺流程,它是再生和生产高质量废机油的工艺方法。

中国原有的废机油再生厂基本上使用的是“老三套”加工工艺,技术陈旧,很难生产出高质量的产品。

另外废机油再生行业分散化,形成了许多“小土炼”。

这种分散化、小型化的再生废机油再生油质量低劣,使得能源的大量的浪费,环境更加污染严重。

为了消除这些恶果,需要用适合于小型分散的废机油再生的先进工艺改造成现有分散的再生厂。

即使是世界上最现代化的在炼制工艺技术也存在有缺陷:在炼制工艺过程中包含的蒸馏过程,存在蒸馏温度较高、易使废机油过度裂化的问题。

同时,废机油再生能耗高,造价昂贵的现状也是一般的厂家难以承受。

为了改进现有技术中再生废机油工艺中的不足,提供一种再生过程中不发生过度裂化、简单易行、且能耗低、无污染的废机油再生工艺。

我们特设计出一套新型设备工艺,即液相挥发蒸馏法工艺。

二、【新技术及设备特点】本技术的最新特点是通过液膜汽化和精馏两个过程,在低温条件下对废机油进行再炼制,由此可以有效避免再生过程中废机油的过度裂化,提高废机油的再生质量,同时,低温条件可降低能耗,减少污染,简化设备及操作程序,特别适合中小型废机油再生厂的技术改造,使中小型废机油再生厂炼制出高质量的产品,使得有限的废机油资源得到充分利用。

1、此设备利用了“土炼”中经过实践效益最好的卧式反应装置。

2、用“液化技术精馏法”代替了传统的“沸腾蒸发精馏法”。

3、此技术精炼废机油,避免了沸腾蒸馏法操作的高温,避免了废机油产生过度裂化,降低能耗,减少污染。

常减压蒸馏装置工艺流程图

可再生能源

利用太阳能、风能等可再生能源,减少 化石燃料的使用,降低碳排放,促进能源 可持续利用。

能源监测

建立能源管理信息系统,实时监测能源 使用情况,及时发现异常情况并采取措 施,提高能源利用效率。

产品质量控制

严格检测

对所有生产的产品进行全面、 细致的理化检测,确保产品指 标符合质量标准。

抽样分析

离方法,提高分离效率和纯 度。

3 提高能源利用率

采用节能技术,如废热回收 利用,降低整体能耗。

4 降低生产成本

优化原料、催化剂、工艺参 数等,减少原材料消耗和废 弃物产生。

设备检修

定期检查

定期检查装置内各设备的运行状态,及 时发现并修复故障,确保设备安全可靠 运行。

及时维修

发现问题后立即采取维修措施,防止故 障扩散,最大限度减少对生产的影响。

产品包装

合适的包装材料

1

选用安全环保的包装材料,如玻璃瓶、塑料容器或金属罐

,以确保产品的密封性和防渗漏性。

2

适当的包装尺寸

根据产品特性和客户需求,设计不同容量的包装规格,满

醒目的标签设计

3

足不同消费场景。

在包装上印刷产品名称、成分、生产日期等关键信息,同

时兼顾美观大方的视觉效果。

废气处理

尾气洁净

1

确保废气排放达到环保标准

液态回收 2

从废气中回收可用液体成分

热量回收 3

利用废气热量进行能源回收

常减压蒸馏装置会产生各种废气,包括含有有机物的尾气、酸性气体和含热量较高的气体。通过设置多级废气处理系统,可以实现 尾气洁净、液态成分回收以及热量回收,最大限度地提高资源利用率,降低环境影响。

冷却水系统

原油常减压蒸馏的工艺流程

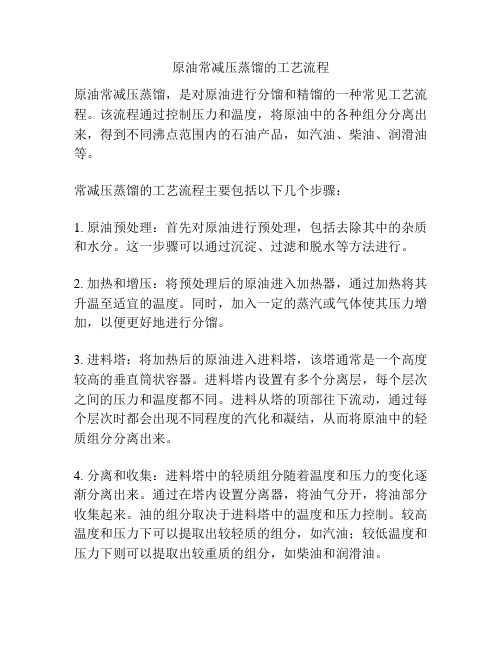

原油常减压蒸馏的工艺流程原油常减压蒸馏,是对原油进行分馏和精馏的一种常见工艺流程。

该流程通过控制压力和温度,将原油中的各种组分分离出来,得到不同沸点范围内的石油产品,如汽油、柴油、润滑油等。

常减压蒸馏的工艺流程主要包括以下几个步骤:1. 原油预处理:首先对原油进行预处理,包括去除其中的杂质和水分。

这一步骤可以通过沉淀、过滤和脱水等方法进行。

2. 加热和增压:将预处理后的原油进入加热器,通过加热将其升温至适宜的温度。

同时,加入一定的蒸汽或气体使其压力增加,以便更好地进行分馏。

3. 进料塔:将加热后的原油进入进料塔,该塔通常是一个高度较高的垂直筒状容器。

进料塔内设置有多个分离层,每个层次之间的压力和温度都不同。

进料从塔的顶部往下流动,通过每个层次时都会出现不同程度的汽化和凝结,从而将原油中的轻质组分分离出来。

4. 分离和收集:进料塔中的轻质组分随着温度和压力的变化逐渐分离出来。

通过在塔内设置分离器,将油气分开,将油部分收集起来。

油的组分取决于进料塔中的温度和压力控制。

较高温度和压力下可以提取出较轻质的组分,如汽油;较低温度和压力下则可以提取出较重质的组分,如柴油和润滑油。

5. 温度控制:在进料塔中,通过分离器去收集不同沸点范围内的石油产品。

为了保持适当的温度和压力,需要对流程进行严格的调控和监测。

通常通过调整加热器的加热温度、蒸汽压力以及进料塔的进料量和液位来实现。

6. 尾产品处理:在常减压蒸馏的过程中,会产生一些尾产品,如渣油、残留油等。

这些尾产品通常在分离塔的底部进行收集。

它们可以进一步经过其他工艺进行再加工,用于生产燃料油等。

总结起来,原油常减压蒸馏是一种通过控制压力和温度来分离原油中各种组分的工艺流程。

它能够有效地提取出不同沸点范围内的石油产品,满足不同领域对石油产品的需求。

在实际应用中,还可以结合其他工艺,如催化裂化、加氢等,进一步提高产品的质量和产率。

万吨年常减压蒸馏装置工艺设计

万吨年常减压蒸馏装置工艺设计一、引言常减压蒸馏是一种重要的分离工艺,广泛应用于石油化工行业。

本文基于万吨年常减压蒸馏装置的设计要求,对工艺进行详细设计,旨在满足设备的高效运行和产品质量的要求。

二、装置工艺流程常减压蒸馏装置的主要工艺流程包括进料、预热、加热、分馏、冷却和产品收集等步骤。

2.1 进料进料是装置的起始步骤,原料从储罐经过输送管道进入装置。

进料过程需要考虑流量和温度的控制,以确保装置的正常运行。

2.2 预热进料经过加热器进行预热,提高进料的温度至蒸发温度。

预热过程需要控制加热温度和时间,以确保进料在进入分离塔前达到合适的温度。

2.3 加热预热后的进料进入分离塔,在分离塔内进行加热。

加热过程中需要控制加热温度和压力,使得进料能够充分蒸发并分离成不同的组分。

2.4 分馏在分馏塔中进行分离,通过不同组分的沸点差异,实现轻质组分和重质组分的分离。

分馏过程中需要控制塔底的温度和塔顶的压力,以确保合理的分离效果。

2.5 冷却分馏后的产品经过冷却器进行冷却,降低温度至合适的收集温度。

冷却过程中需要控制冷却温度和冷却时间,避免产品的过热或过冷。

2.6 产品收集冷却后的产品通过收集器进行收集,分离出所需的产物。

产品收集过程需要注意收集器的遮挡和密封,以防止产品的污染或泄露。

三、工艺参数设计为了保证装置的高效运行和产品质量的要求,需要对装置的工艺参数进行设计。

3.1 进料流量根据设备的设计要求和生产需求,确定进料的流量范围。

进料流量的选择需要考虑装置的生产能力和运行稳定性。

3.2 加热温度和压力根据进料组分的性质和分离要求,确定加热的温度和压力范围。

加热温度和压力的选择需要兼顾分离效果和能耗的平衡。

3.3 分馏塔底温度和塔顶压力根据产品要求和分离塔的结构特点,确定分馏塔底温度和塔顶压力的要求。

分馏塔底温度和塔顶压力的选择需要满足产品质量和工艺要求。

3.4 冷却温度和冷却时间根据产品的蒸发温度和收集温度,确定冷却的温度和时间范围。

常减压蒸馏装置—工艺流程图.ppt

常压塔

注水 注氨 注缓蚀剂

常压塔顶回流罐

常压塔顶产品罐

常顶不凝气

常顶循油泵 含硫污水 初侧油自初馏塔来 常压汽提塔 含硫污水 常顶油至轻烃回收部分 常压塔顶回流泵 常顶产品油泵

常顶一级油出装置

常一线油出装置 常一中油泵

常一线油泵

常二中油泵

气提蒸汽

常二线油出装置

初底油自常压炉来 常二线油泵

汽提蒸汽

汽提蒸汽 常三线油出装置

常三线油泵 常四线油去减压塔 常四线油泵 常底油至减压炉

常底油泵

1

中国石油华东设计院

4.1常减压蒸馏装置—工艺流程

2

中国石油华东设计院

4.1常减压蒸馏装置—工艺流程

初顶不凝气

初顶油至轻烃回收部分

初侧油至常压塔

3

中国石油华东设计院

4.1常减压蒸馏装置—工艺流程

4

中国石油华东设计院

4.1常减压蒸馏装置—工艺流程

初顶不凝气 注水 注氨 注缓蚀剂

含硫污水

初顶油至轻烃回收部分

初顶油泵

脱盐排水

电脱盐罐

电脱盐罐 初侧油至常压塔

初侧油泵

净化水

初底油至常压塔

燃料油 燃料气

原油自罐区来

原油泵

初馏塔

初底油泵

常压炉

5

中国石油华东设计院

废油再生生产工艺

废油再生生产工艺

废油再生生产工艺是一项综合利用废旧润滑油的技术,通过一系列的工艺流程将废油进行处理,使其重新成为可以再利用的润滑油。

废油再生生产工艺主要包括预处理、脱水脱色、脱酸、脱异、脱臭、添加剂调整等环节。

首先进行的是预处理环节。

在预处理环节中,废油首先进行物理处理,主要是通过沉淀、离心等方式去除废油中的固体杂质和水分,以确保后续工艺步骤的顺利进行。

接下来是脱水脱色环节。

在脱水脱色环节中,废油首先经过一系列过滤器和离心分离器,进一步去除废油中的固体杂质。

然后使用一定的化学药剂对废油进行脱色处理,从而提高废油的质量和稳定性。

然后进行的是脱酸环节。

在脱酸环节中,废油首先经过一系列酸洗步骤,使用强酸来去除废油中的酸性杂质。

然后通过碱洗步骤来去除废油中的碱性杂质。

这样可以大大降低废油的酸度,提高废油的质量。

接下来是脱异环节。

在脱异环节中,废油首先经过一系列的萃取步骤,使用一定的溶剂将废油中的异物和重金属杂质与溶剂分离,从而提高废油的纯度和稳定性。

然后是脱臭环节。

在脱臭环节中,废油经过蒸馏或蒸发等方式,将废油中的挥发性有机物和异味物质去除,从而提高废油的品质和可用性。

最后是添加剂调整环节。

在添加剂调整环节中,将符合国家标准的高品质基础油与一定比例的废油混合,然后添加适量的抗氧化剂、抗磨剂和防锈剂等添加剂,使其达到再生润滑油的质量标准。

总的来说,废油再生生产工艺通过一系列的物理和化学处理步骤,将废旧润滑油转化为再生润滑油,实现了废弃资源的再利用,减少了对环境的污染,对于资源的可持续利用具有重要意义。

科技成果——废润滑油再生技术

科技成果——废润滑油再生技术

技术开发单位河南东和环保科技股份有限公司

适用范围适用于以矿物基润滑油为原料来源的废润滑油

成果简介

该技术采用预处理、常减压蒸馏、络合精制和补充精制的组合工艺。

常压蒸馏产生的油气经冷却收集后,作为燃料油毛油储存,再经过络合精制和补充精制进一步精制而获得合格燃料油,蒸馏出的轻组份和釜底渣油进行调和成重质燃料油。

减压各侧线馏分油可作为不同的润滑油原料,再分别进入后期络合精制装置和补充精制装置进一步精制而获得合格的基础油,减底渣油和减顶轻组分可调和成燃料油。

技术效果

一升废润滑油可污染100万升的淡水,废油中的含氯、含硫、含磷等有机化合物具有很强的毒性,残存在土壤或水体中,对人类和其他生物都将造成致命的危害。

利用该技术可实现废润滑油的完全利用,且不产生二次污染。

应用情况

商丘市城乡一体化示范区年处理5万吨废润滑油再生装置,装置整体运行状况良好,经第三方检验机构检测,废水、废气、噪声等指标符合环保要求。

市场前景

与同行业其它技术(分子蒸馏、薄膜蒸发、蒸馏加酸土、釜式蒸馏)相比,该技术具有运行稳定可靠、处理量大、不产生二次污染、

综合能耗低、密闭连续式操作、安全性高等优势,采用的工艺技术及产品方案符合《产业结构调整指导目录(2013年修订)》及《废矿物油综合利用规范条件》等相关产业政策要求,具有广阔的市场推广前景。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

国产废油再生减压蒸馏设备工艺

随着工业化进程的不断加快和能源消耗的增加,废油的再生利用成为

一个备受关注的话题。

废油再生减压蒸馏设备工艺作为一种能够有效

将废油进行资源化利用的技术,在环保和能源领域有着重要的应用价值。

本文将对国产废油再生减压蒸馏设备工艺进行深入的探讨和分析。

一、废油再生减压蒸馏设备工艺的原理

废油再生减压蒸馏设备工艺是利用物质在不同温度下的沸点不同的特性,通过加热废油,使其中的各种成分逐渐蒸发并在一定的温度下凝结,从而分离出废油中的各种组分。

这一工艺通过调控温度和压力,

将废油中的有价值成分分离提取出来,达到了资源化利用的目的。

在

这一过程中,减压蒸馏设备能够有效去除废油中的杂质和污染物,使

得再生后的产品质量得到提高。

二、国产废油再生减压蒸馏设备工艺的优势

1. 技术成熟:国产废油再生减压蒸馏设备经过多年的发展和改进,技

术已经非常成熟,设备在稳定性和可靠性上都得到了充分验证和保障。

2. 设备性能优越:国产废油再生减压蒸馏设备具有高效、节能、安全、环保等优点。

设备采用先进的蒸发技术和自动化控制系统,操作简便,能够有效提高生产效率,降低能源消耗。

3. 多种废油适用性:国产废油再生减压蒸馏设备工艺可以处理各种类型的废油,如机油、工业废油、轮胎油等,适用性广泛。

4. 产品质量稳定:经过减压蒸馏过程的再生产品具有稳定的化学成分和良好的物理性质,能够满足不同行业的需求。

三、国产废油再生减压蒸馏设备工艺的应用

1. 石油化工行业:国产废油再生减压蒸馏设备工艺可以处理炼油工艺中产生的各种废油,对炼油厂的资源回收和环保有着重要的意义。

2. 汽车维修行业:废旧机油是汽车维修行业的常见废弃物,国产废油再生减压蒸馏设备可以将这些废旧机油进行再生处理,生产出高品质的再生机油,降低了企业成本,也对环境做出了贡献。

3. 环保处理领域:废油再生处理是环保领域的重要问题,国产废油再生减压蒸馏设备工艺的应用可以有效减少废油对环境造成的污染,同时将资源再生利用,达到环保和资源化的双重目的。

四、国产废油再生减压蒸馏设备工艺的发展趋势

1. “绿色化”技术应用:随着环保意识的增强,未来国产废油再生减压蒸馏设备工艺在处理废油过程中将更加注重“零污染”、“零废弃物排放”的目标,推动设备技术向更加“绿色化”方向发展。

2. 自动化程度提高:未来国产废油再生减压蒸馏设备将迎来更高的自

动化程度,通过智能控制系统,实现对废油处理过程的全程监控和智

能化操作,提高生产效率,减少人力成本。

3. 能源消耗减少:未来的废油再生减压蒸馏设备将更加注重节能减排,采用更加高效的能源利用技术,降低能源消耗,实现更加绿色、可持

续的发展。

在总体上,国产废油再生减压蒸馏设备工艺是一项具有重要意义的环

保和资源化利用技术。

随着技术的不断进步和应用的拓展,相信这一

技术将在未来得到更广泛的应用和发展。

五、国产废油再生减压蒸馏

设备工艺的市场现状

在目前的市场环境下,国产废油再生减压蒸馏设备工艺的应用不仅仅

受到了环保政策的支持,更受到了市场的青睐。

随着社会对环境保护

和资源节约的重视度不断提高,国产废油再生减压蒸馏设备的市场需

求也会不断增加。

除了国内市场,国产废油再生减压蒸馏设备工艺在

国际市场也有较大的应用前景,特别是在一些资源短缺的国家和地区,这一技术的市场潜力更是巨大。

六、国产废油再生减压蒸馏设备工艺的发展挑战

尽管国产废油再生减压蒸馏设备工艺具有诸多优势和应用前景,但在

实际应用过程中,仍然面临一些挑战。

首先是技术创新能力的提升,

随着市场需求的不断变化,国产废油再生减压蒸馏设备需要不断进行

技术革新和升级,以满足市场的不断变化需求。

其次是成本控制问题,在废油再生减压蒸馏设备的生产过程中,如何降低设备制造和运营的

成本,提高市场竞争力,将是一个亟待解决的问题。

监管政策和标准

的不统一也给废油再生减压蒸馏设备的市场应用带来了一定的不确定性。

七、国产废油再生减压蒸馏设备工艺的发展前景

尽管面临挑战,但国产废油再生减压蒸馏设备工艺的发展前景依然十

分看好。

随着环保意识的普及和政策的支持,废油再生处理将成为未

来的发展趋势,国产废油再生减压蒸馏设备可以在这一趋势下获得更

好的市场机遇。

技术的不断提升和创新,将为国产废油再生减压蒸馏

设备带来更多的应用场景和市场空间。

随着国内外市场的需求不断扩大,国产废油再生减压蒸馏设备将在未来迎来更加广阔的发展空间。

八、结语

国产废油再生减压蒸馏设备工艺作为一种能够有效将废油进行资源化

利用的技术,具有重要的环保和资源节约的意义。

虽然仍然面临着一

些挑战,但随着技术的不断进步和市场需求的持续增加,国产废油再

生减压蒸馏设备的发展前景依然广阔。

未来,相信在政策的支持和行

业的共同努力下,国产废油再生减压蒸馏设备工艺将会迎来更加美好的发展前景,为推动资源再生利用和环保事业做出更大的贡献。