品质检验标准看板

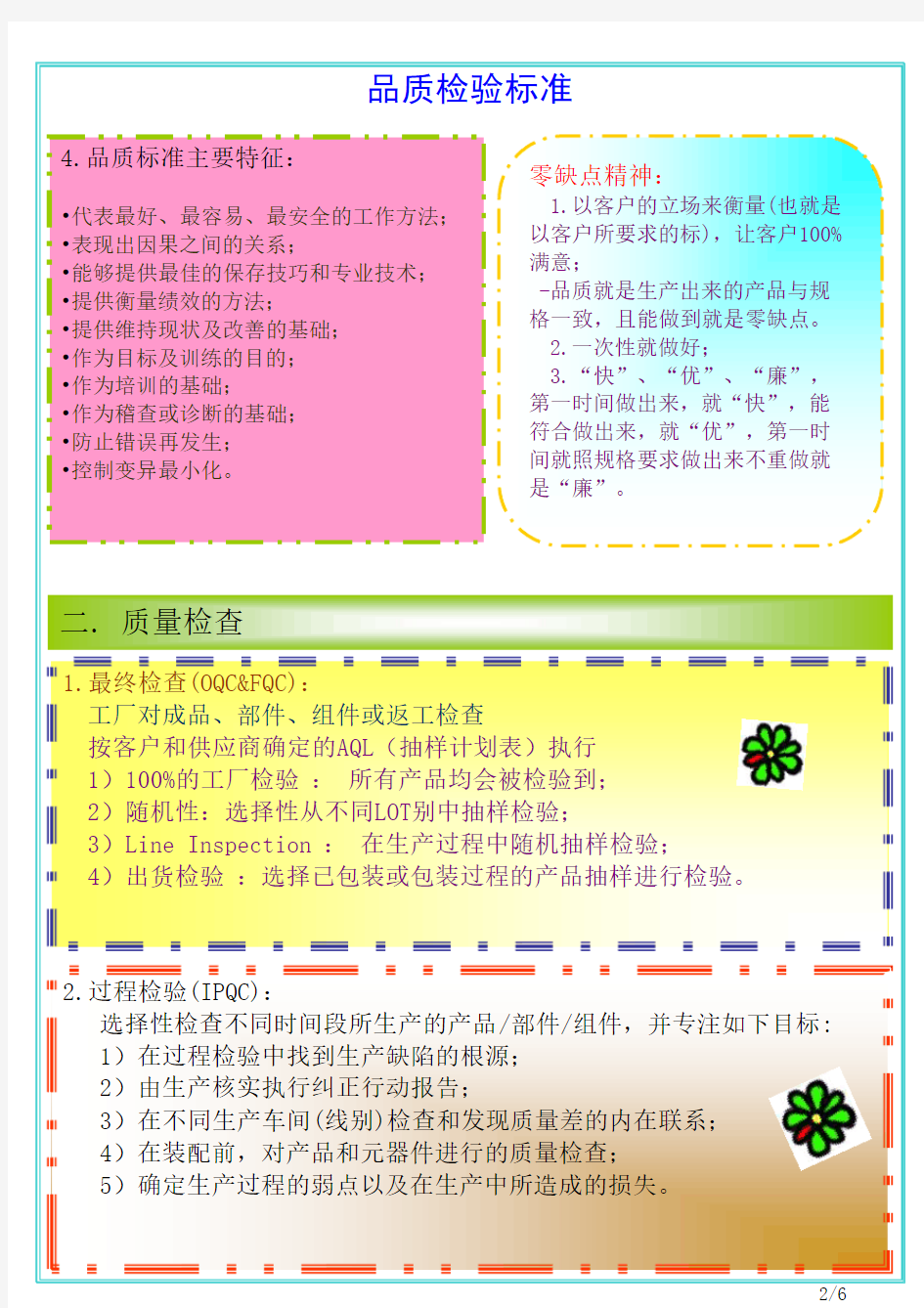

零缺点精神:

1.以客户的立场来衡量(也就是以客户所要求的标),让客户100%满意;

-品质就是生产出来的产品与规格一致,且能做到就是零缺点。2.一次性就做好;

3.“快”、“优”、“廉”,第一时间做出来,就“快”,能符合做出来,就“优”,第一时间就照规格要求做出来不重做就是“廉”。

4.品质标准主要特征:

?代表最好、最容易、最安全的工作方法;?表现出因果之间的关系;

?能够提供最佳的保存技巧和专业技术;?提供衡量绩效的方法;

?提供维持现状及改善的基础;?作为目标及训练的目的;?作为培训的基础;

?作为稽查或诊断的基础;?防止错误再发生;?控制变异最小化。

二. 质量检查

1.最终检查(OQC&FQC):

工厂对成品、部件、组件或返工检查

按客户和供应商确定的AQL (抽样计划表)执行1)100%的工厂检验:所有产品均会被检验到;2)随机性:选择性从不同LOT 别中抽样检验;

3)Line Inspection :在生产过程中随机抽样检验;

4)出货检验:选择已包装或包装过程的产品抽样进行检验。

2.过程检验(IPQC):

选择性检查不同时间段所生产的产品/部件/组件,并专注如下目标:1)在过程检验中找到生产缺陷的根源;2)由生产核实执行纠正行动报告;

3)在不同生产车间(线别)检查和发现质量差的内在联系;4)在装配前,对产品和元器件进行的质量检查;5)确定生产过程的弱点以及在生产中所造成的损失。

3.首件检验(FAI):

测试产品中的第一个产品或部件中样本,或根据客户的技术规范,可将样本放在一起作首件。

1)样本是否符合图纸和规格;

2)核实是否符合设计要求;

3)客户认可/替代组件/安全标准; 4)BOM & 信息ECN;

5)客户技术反馈;

6)质量检查参数和准则;

7)建立最终检验和过程检验程序; 8)评估生产使用的功能测试及测试设备。4.实验测试(ET):

功能性测试(零件和材料),对有缺陷的样板拆卸或破坏性检查。

1)使用现场测试设备,对成品进行测试和评估;

2)工厂机实验设备抽检;

3)使用外部(第三方)认可实验室校准测试。

三. 品质检验标准

1.品质检验标准缺陷定义:

1).点状缺陷:

Circular Defacts

2).线状缺陷:

Linear Defacts

3).针孔(透光):

Pin Hole(Translucidus)

4).锯齿:

Zigzag

5).检验范围:

Inspection Area

★区域划分:

(a) AA 区: 正面触控可视区为AA 区。

线状缺陷:刮伤

点状不良:(白点、黑点、尘埃粒子)、脏污

(b) A 区:贴合区域为A区(BM 区)。

针孔、溢墨、漏光、透光、牙边

(c) B 区:边缘区域为B区。

模切不良、破损、裂边、崩角、崩边

品质检验标准2.品质检验标准内容:

1)检测设备:

A.游标卡尺

B.测厚计

C.灯箱

D.拉力试验机

E.初粘力试验机

F.万用表

G.绝缘耐压测试仪

2)抽样方式:

A.进料、出货检验:抽样计划参考MIL-STD-105E正常检验单次抽样水准Ⅱ级;AQL值:CR=0、MA=0.65/MI=1.5。

B.制程检验:外观抽样10PCS、尺寸5PCS;首检+巡检/小时。

C.可靠性检验:胶带类、抗EMI类、绝缘类,每月至少一次。

3)检验条件(环境):

a.环境温度:22±3度,

检视距离:30±5厘米

b.检视角度:

垂直旋转角度±45°

水平旋转角度±45°

c.检验照度:1000±200Lux

d.检验背景:黑色&白色

e.检视时间:

正面:各4~5秒;

侧面:各1~2秒.

Black Booth or Black Background

品质检验标准4)外观检验: