检修焊接检查记录表

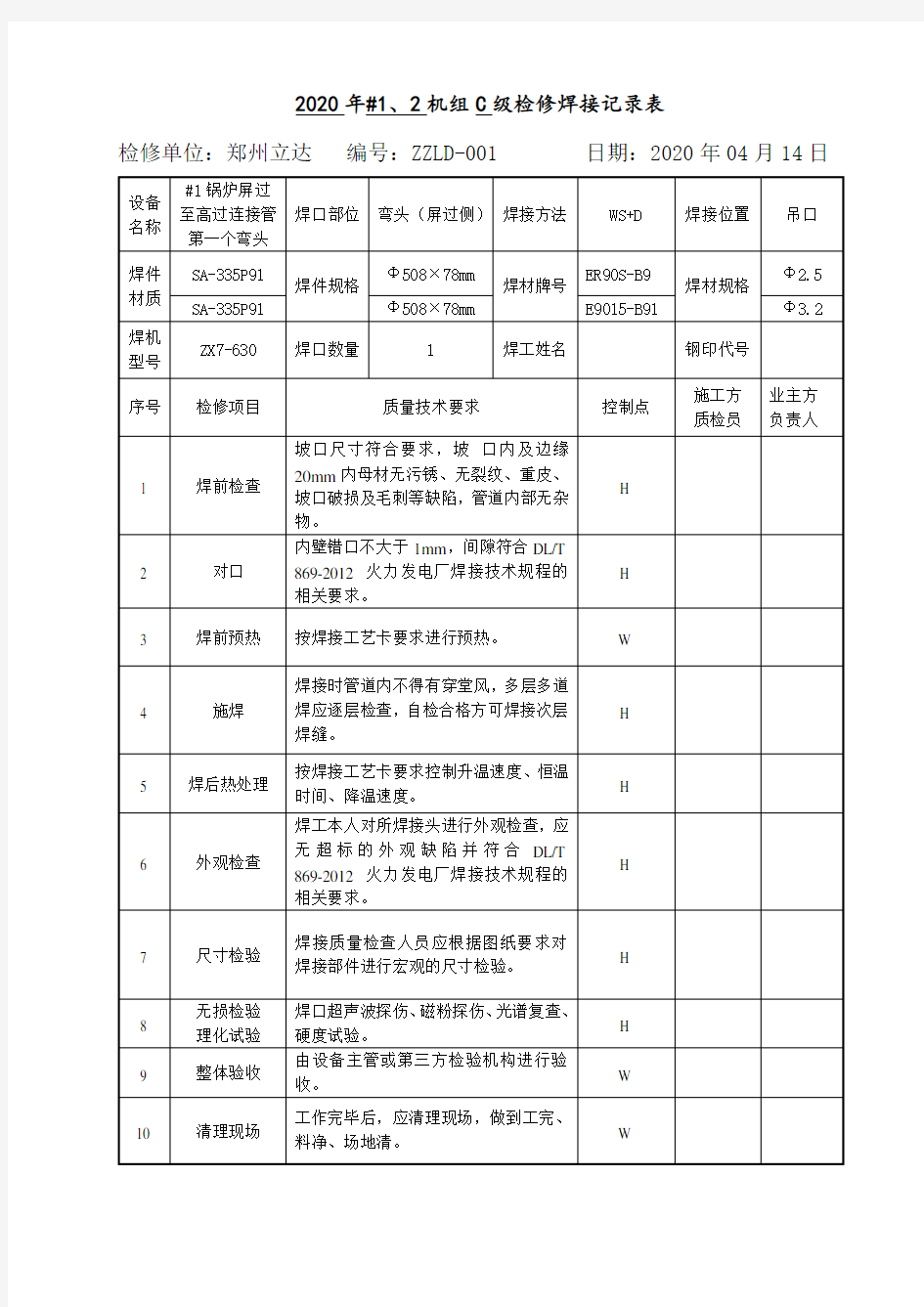

检修单位:郑州立达编号:ZZLD-001 日期:2020年04月14日

检修单位:郑州立达编号:ZZLD-002 日期:2020年04月14日

检修单位:郑州立达编号:ZZLD-003 日期:2020年04月14日

检修单位:郑州立达编号:ZZLD-004 日期:2020年04月14日

检修单位:郑州立达编号:ZZLD-005 日期:2020年04月14日

检修单位:郑州立达编号:ZZLD-006 日期:2020年04月14日

检修单位:郑州立达编号:ZZLD-007 日期:2020年04月14日

检修单位:郑州立达编号:ZZLD-008 日期:2020年04月14日

检修单位:郑州立达编号:ZZLD-009 日期:2020年04月14日

工程质量验收检查记录表.

工程质量验收检查记录表 (资料)

附表 建筑工程施工技术资料目录表 总目录 工程名称:

建筑工程施工技术资料目录 一、总目录 1、建筑工程基本建设程序必备文件 2、建筑工程综合管理资料 3、地基与基础工程 4、主体结构工程 5、建筑装饰装修工程 6、建筑屋面工程 7、建筑设备安装工程综合管理资料 8、建筑给水、排水及采暖工程 9、建筑电气工程 10、通风与空调工程 11、电梯工程 12、智能建筑 13、施工日志 14、竣工图 二、建筑工程基本建设程序必备文件 1、立项申请报告及批复 2、可行性研究报告及批复 3、环境质量报告书及批复 4、固定资产投资许可证或相应的资金证明文件 5、建设用地批准书 6、土地使用证 7、拆迁补偿安置协议 8、建设用地规划许可证 9、建设工程报建审核书 10、建设工程规划许可证 11、建设工程测量记录册 12、施工图设计文件审查意见

13、建设工程质量安全监督登记表 14、建筑工程施工许可证 15、中标通知书 16、施工合同及监理合同 17、各方责任主体及分包单位资质文件 18、见证员证书 19、建设工程规划验收认可文件 20、消防验收文件或准许使用文件 21、环保验收文件或准许使用文件 22、电梯安装工程监督登记表及监督站出具的电梯准用证 23、燃气工程验收文件 24、房屋建筑工程质量保修书 25、商品住宅《住宅质量保证书》和《住宅使用说明书》 26、工程质量评估报告 27、勘测文件质量检查报告 28、设计文件质量检查报告 29、工程质量验收申请表 30、单位(子单位)工程质量验收记录 31、建设工程质量验收意见书 32、建设工程竣工验收报告 33、房屋建设工程和市政基础设施工程竣工验收备案表 34、法规、规章、规定必提供的其它文件 35、工程地质勘测报告(单独组卷) 三、建筑工程综合管理资料 1、单位工程开工报告 2、单位工程施工组织设计 3、单位工程坐标定位测量记录 4、工程质量事故报告 5、工程质量事故(停工)通知 6、工程质量事故处理报告 7、工程复工通知书 8、工程中间验收交接记录 9、单位(子单位)工程质量控制资料核查记录 10、单位(子单位)工程安全和功能检验资料核查及主要功能抽查记录 11、单位(子单位)工程观感质量检查记录 12、单位工程施工安全评价书 13、工程总结 四、地基与基础工程 (一)、桩基础、天然地基、地基处理等工程 工程质量控制资料——验收记录 1、桩基础、天然地基、地基处理等子分部工程质量控制资料核查记录 2、桩基础、天然地基、地基处理等子分部工程质量验收记录 3、桩基础、天然地基、地基处理等子分部工程质量验收登记表 工程质量控制资料——施工技术管理资料 1、桩基础、天然地基、地基处理等子分部工程开工报告

1电梯主要功能检查试验记录表(2层2站)课案

电梯主要功能检查试验记录表 表E7-1 编号: 工程名称独山大学城师院一期工程1#食堂1号电梯日期年月日序号检验项目检验内容及其规范标准要求检查结果 1 基站启用、关闭开关专用钥匙,运行、停止转换灵活可靠合格 2 工作状态选择开关操纵盘上司机、自动、检修钥匙开关,可靠合格 3 轿内照明、通风开关功能正确、灵活可靠、标志清晰合格 4 轿内应急照明自动充电、电源故障时自动接通,大于1w∕h合格 5 本层厅外开门按电梯停在某层的召唤按钮,应开门合格 6 自动定向按先入为主的原则,自动确定运行方向合格 7 轿内指令记忆有多个选层指令时,电梯按顺序逐一停靠合格 8 呼梯记忆、顺向截停记忆厅外全部召唤信号,按顺序停靠应答合格 9 自动换向全部顺向指令完成后,自动应答反向指令合格 10 轿内选层信号优先完成最后指令在门关闭前轿内优先登记定向合格 11 自动关门待客完成全部指令后,电梯自动关门,时间4~10s 合格 12 提早关门按关门按钮,门不经延时立即关门合格 13 按钮开门在电梯未启动前,按开门按钮,门打开合格 14 自动返基站电梯完成全部指令后,自动返基站合格 15 司机直驶司机状态,按直驶钮后,厅外召唤不能载车合格 16 营救运行电梯故障停在层间时,自动慢速就近平层合格 17 满载、超载装置满载时载车功能取消;超载时不能运行合格 18 轿内报警装置应采用警铃、对讲系统、外部电话合格 19 最小负荷控制(防捣乱)使空载轿厢运行最近层站后,消除登记信号合格 20 门机断电手动开门在开锁区,断电后,手扒开门的力不大于300N 合格 21 紧急电源停层装置备用电源将电梯就近平层门无此项 22 集选、并联及机群控制按产品设计程序试验合格 参加人员签字建设(监理)单位 安装单位宜昌中巨电梯有限公司 技术负责人质检员工长

焊接质量检查表.doc

焊接质量检查表 序号检查点检查项目检查标准存在问题备注 1、质量管理体系检查工程管理及施工单位建立焊接质量管理体系,并运转正常。 2、人员资质检查焊接技术员、质量检查员、焊工具备相应资质,焊工证合格项目有效齐全。 符合管理规范,审批手续齐全,项目覆盖现场作业。并依据合格评定文件编写焊接工艺卡,发 3、焊接工艺评定 专业管理及放到作业层。 1 材料管理编制符合实际,具有指导性,审批手续齐全。及时向焊接操作人员进行交底,制定的措施具体、 4、焊接施工方案检查 得力。 进厂检验合格,入库保管规范,分类码收,标识清楚。焊材库有专人管理,烘烤、发放、回收 5、焊接材料管理 管理记录准确 / 受控。 焊接环境温度应能保证焊件焊接所需的猪狗温度和焊工技能不受影响。焊条电弧焊风速≧ 1、焊接环境检查8m/s,气体保护焊风速≧2m/s,相对湿度≧90%(铝及铝合金焊接≧80%),雨雪气象条件,不 保护措施,不得进行焊工作业。冬期、雨期施工应有专用技术措施。 坡口形式、尺寸、符合设计文件和焊接作业指导规范,焊接切割和坡口加工符合方案要求,热 2焊前检查 2、焊缝坡口检查切割表面采用机械方法去除渗碳层,组对前应将内外表面10-20mm范围内的油、漆、垢、锈、 毛刺及镀层等清楚干净,不得有裂纹、夹层等缺陷。 除有要求外,焊件不得强行组对。不等厚焊接组对,厚端应按规定加工减薄,坡度、对口误差 3、焊缝组队检查 猫族错变量要求,搭接组对时,搭接宽度应符合设计要求。 1、严格按照焊接工艺卡和技术交底施焊。焊材选用、烘干、现场携带符合规定,严格控制工 1、焊接工艺措施检查卡具的焊接、拆除、打磨和检验,定位焊缝符合规定,禁止在坡口之外的母材表面引弧和试验 电流,焊接热输入、焊接程序、防变形措施符合要求,不锈钢焊接应有防飞溅保护措施。 2、不锈钢管内充氩保护措施,铝及铝合金、镍及镍合金、工业纯钛焊接工艺措施应符合设计、 2、特殊工艺检查 3焊接施工规范及作业指导书的规定。 3、焊前预热、后热和焊后热处理符合设计和焊接作业指导书的规定,加热方式、加热宽度、 3、预热、后热、焊后 保温方法和升降温速度、恒温时间符合规定(检查热处理记录曲线记录图),热处理后的焊缝 热处理 进行硬度试验(检查硬度试验报告)。 4、焊缝标识检查4、管线设备号、焊缝号、焊工号、焊接日期宝石与单线图、排版图温和,便于追溯。 1、焊缝宽度符合相应要求,焊缝余高根据焊缝质量等级、厚度符合相应规定,焊接接头焊脚 1、焊缝几何尺寸检查 尺寸符合设计规范、图样要求,焊缝外观成型符合相应规定。 2、除焊接作业指导书有特殊要求的焊缝外,焊缝完成后应立即去除焊渣、飞溅物,清理干净 的焊缝表面,进行焊缝外观检查。设计文件规定焊缝系数为 1 的焊缝或规定进行 100%RT或 UT 4焊后检查2、焊缝外观缺陷检查 RT或 UT 检验的焊缝,其外观检验的焊缝,其外观质量不得低于Ⅱ级,设计文件规定局部进行 质量不得低于Ⅲ级。 3、不锈钢焊接表面应酸洗、钝化处理,工业纯钛焊缝应经色泽检查、焊缝表面银白、金黄为

焊接记录表

编号:QG/QC-02 作业指导书 版/次: A/0 受控状态: 分发号: 编审: 张勇张辉日期:2007年3月25日 批准: 王建国日期:2007年3月25日 颁布日期:2007年3月25日实施日期: 2007年3月25日 常州市顺江电气设备有限公司

1.产品生产工艺流程图如下: 1. 产品生产的工艺流程, a.梅花触头 △△ △ b.导电杆 △△△★△△△ c. 触头座 △△△★△△ 注:★为关键过程、△为检验点。 2.外购 严格在公司评定的合格供方中进行采购。 3.原辅材料检验/成品检验 按公司《检验规程》、图纸及有关技术要求进行检验。 3.1下料-根据图纸尺寸和《工序流程卡》要求实施 3.1.1检查拟采用的材料是否和图纸及《工序流程卡》规定的要求相符; 3.1.2检查设备是否完好、安全,监视测量装置是否在检定或校准的有效期内。 3.1.3测量、划线、复核后实施下料。 4.金加工 4.1粗加工检查下料后的材料是否和规定的图纸及《工序流程卡》规定的要求 相符; 4.1.1检查加工设备、夹具是否完好、安全,监视测量装置是否在检定或校准的有效期内。 4.1.2按图纸及《工序流程卡》要求划线、测量、复核后实施加工。

4.1.3各种加工设备的粗加工余量的一般要求按图纸及《工序流程卡》要求 a.刨加工加工余量 b.车加工加工余量 c.铣加工加工余量 d.对各产品或部、零件粗加工余量的要求如上溯要求不适用时应在图纸及《工序流程卡》上作出说明;以上加工余量均按图纸及《工序流程卡》要求作业。 e.将加工完毕的零部件上油,做好标识备用。 5焊接 .5.1.用酒精清洗表面油污,油渍,用清洁布或回丝擦干净。 5.2外观要求:焊接不能有未焊透、烧穿、气孔、夹渣、凸瘤等焊接缺陷。焊后去渣、磨光。 5.3焊接工艺参数控制如下表: 6精加工 6.1检查粗加工工序是否和规定的图纸、《工序流程卡》要求相符; 6.2按图纸、《工序流程卡》要求确定加工工艺和刀具;

焊接管理程序

MSOP-00-14焊接过程控制程序 1、目的 通过对焊接过程的管理,使工程的焊接质量满足要求,保障焊接作业人员健康,减少环境影响。2、范围 本程序适用于公司建筑、安装工程施工及加工制作中的焊接过程管理工作。 3、职责 3、1公司检测中心负责公司焊接过程管理及焊工培训取证工作,宏观掌握各项目部的焊接管理信息,指导和协调各项目部检测中心的焊接管理工作。 3、2项目部检测中心负责本项目部的焊接过程管理及焊工培训工作。 机械部负责焊接设备的监督管理工作。 人力资源部负责全公司焊接人员的外委培训管理工作,并协助检测中心搞好焊工的内部培训管理。 工程处具体负责本单位焊接及热处理人员、设备、材料、技术、质量和施工的日常管理工作,并负责中级焊工的培训工作。 4程序 4 .1焊接技术管理 工程施工前,由项目部检测中心焊接专工组织编制焊接施工专业组织设计,编制要求见MSP—00—01《质量策划控制程序》。 专业工程处焊接技术人员根据《焊接施工专业组织设计》中的焊接作业指导书编制计划,编写本单位焊接作业指导书,编制要求参见MSOP—00—03《作业指导书编写管理程序》。 在项目开工前,检测中心根据工程的需要及公司现有焊接工艺评定情况,确定焊接工艺评定任务,组织进行焊接工艺评定工作,并将工艺评定文件报分管副总审批。工艺评定文件及工艺评定试验报告原件由公司检测中心保存。 根据焊接工艺评定文件,由检测中心专工编制焊接工艺规程,经分管副总批准后,印刷发放至相关人员,并作为工程处技术人员编制焊接作业指导书的依据。 工程处分管焊接的技术人员,根据施工图纸编制主要焊接工程一览表,绘制主要焊接工程施工技术记录图,报项目部检测中心审核、项目部总工批准后出版、发放。发放范围包括焊接和热处理技术人员、质检人员和NDT人员。 工程项目施工前,由工程处焊接技术人员,对参加焊接、热处理施工的人员进行技术交底,办理技术交底签证。对于重要的焊接项目,通知检测中心参加,交底要求见MSP-00-13《施工过程控制程序》。 焊接作业人员作业时按规定正确使用劳动防护用品,执行MSP—00—25《职工劳动保护控制程序》、MSOP —00—24《职工劳动保护用品管理程序》。 工程处焊接技术人员,应深入现场检查焊接指导书的执行情况,及时解决施工中的技术问题,并做好焊接施工技术纪录。 项目部检测中心焊接专工,在指导各工程处焊接技术管理的同时,应深入现场,做好现场的技术监督。工程处焊接技术人员做好本单位的焊接竣工资料整理和工程总结;项目部检测中心焊接专工做好本项目的焊接竣工资料审核和焊接工程总结工作。 焊接技术控制流程见附件S14—1. 焊接人员培训管理 每年末,各工程处根据工程需要编制本单位下年度焊接人员培训计划,编制要求见MSP—00—06《培训控制程序》。 由检测中心对公司新招焊工进行初级培训,考核合格后,颁发上岗证,可从事一般钢结构焊接工作或气割工作(气焊工)。 中级焊工培训 初级焊工一般要从事现场工作一年以上,可进行中级焊工培训。

焊接质量专项检查表(1)

焊接质量专项检查表 工程项目名称:马头脱硝记录编号: 序 号 检查点检查要素检查标准检查情况备注 1 专业管 理检查 1、质量管理体系焊接质量保证机构健全,质量保证体系完善。符合要求。 2、人员资质 焊接技术员、质量检查员、焊工具备相应资质,焊工证合格、 有效,满足现场施工需要,焊工中断受监部件焊接6个月以上 时,必须重新进行操作技术考核,合格后才许可上岗。 符合规定。 3、焊接工艺评定 对首次采用的钢材、焊接材料、焊接方法、焊后热处理等,应 进行焊接工艺评定,并应根据评定报告确定焊接工艺,审批手 续齐全,发放到操作者。不锈钢材料焊接需要经焊接工艺评定。 手续齐全。 4、焊接施工方案 编制符合实际、具有指导性的焊接施工方案或作业指导书,有 降低焊接应力和预防焊接变形的工艺措施,审批手续齐全,及 时向焊接操作人员进行技术交底。 符合现场实际要求。 5、焊接材料管理 1、焊接材料进场检验合格,入库保管规范,分类码放,标识清 楚。焊材库有专人管理,烘烤、发放、回收、气象管理记录准 确/受控; 2、对质量有怀疑的焊材或长期存放面外观有某种变化的焊材应 按国标要求项目全面复验; 3、不锈钢材料入场要进行光谱检验抽查。 符合焊接材料管理规定。 6、焊接设备焊接设备和焊接检测设备合格完好,性能满足要求有检验合格证。

序 号 检查点检查要素检查标准检查情况备注 2 焊前检 查 1、焊接环境 1、焊接环境温度应能保证焊件焊接所需的足够温度和焊工技能 不受影响。当焊条电弧焊风速≥8m/s,气体保护焊风速≥2m/s, 相对湿度≥90%(铝及铝合金焊接≥80%),雨雪气象条件,无 防护措施,不得进行焊接作业。冬期、雨期施工应有专用技术 措施。 有专项防护措施。 2、焊缝坡口 2、坡口形式、尺寸、符合设计文件和焊接作业指导书规定,焊 接切割和坡口加工符合方案要求,热切割表面采用机械方法去 除渗碳层,组对前应将内外表面10-20mm范围内的油、漆、垢、 锈、毛刺及镀层等清除干净,不得有裂纹、夹层等缺陷。 符合要求。 3、焊缝组对 3、除有要求外,焊件不得强行组对。不等厚焊接组对,厚端应 按规定加工减薄,坡度、对口误差满足错变量要求,搭接组对 时,搭接宽度应符合设计要求。 符合要求。 3 焊接施 工检查 1、焊接工艺纪律 1、严格按照焊接工艺卡和技术交底施焊。 2、焊材选用、烘干、现场携带符合规定,焊条、焊丝、焊剂、 电渣焊熔嘴等焊接材料与母材的匹配应符合设计要求及国家现 行行业标准《建筑钢结构焊接技术规程》JGJ 8l的规定。同牌号、 同材质、同规格不同批号的焊条不允许同炉混合一起烘干,碱 性和酸性焊条不能同炉烘干,焊条烘干不应超过两次。 3、定位焊缝符合规定,禁止在坡口之外的母材表面引弧和试验 电流。 4、焊接热输入、焊接程序、防变形措施符合要求,不锈钢焊接 应有防飞溅保护措施。 跟踪检查。

焊缝焊接质量检查记录表

工程编号 焊缝焊接质量检查记录表 工程名称 焊接 型 材料 号 Q235-B 规格 20 0 57 X 3.5 炉批号 项次 20 规疋值或允许偏差 mm 检查结果 验收记录 是否符合设计规定验收要求 焊 缝 外 观 质 量 未焊满 等強对接焊缝不允许,其他w 0.2+0.02t,且V 1 符合设计及规范要求 咬边 面底板对接缝、锚箱U 肋不允许 符合设计及规范要求 其它w 0.3 符合设计及规范要求 裂纹,弧坑 裂纹、电弧 擦伤、表面 夹渣,焊 瘤 不允许 符合设计及规范要求 飞溅 消除干净 符合设计及规范要求 表面气孔 对接焊缝不允许 符合设计及规范要求 U 肋等主要角焊缝 直径V 1每 米气孔 不多余二个,孔间距》20 符合设计及规范要求 横隔板等其他焊缝直径V 1.5 每米气 孔不多余二个,孔间距》 符合设计及规范要求 焊 缝 外 形 尺 寸 焊缝余高h B V 15 时 H<3;15 V B< 25,H w 4;B >25, H w 4B/25 焊缝宽度c 底板对接缝:g+4 ~ g+14 , g : 坡口外口尺寸 面板对接缝:g+4 ~ g+14 , g : 坡口外口尺寸 2 3 1 10 横隔板对接等其它:g+4~g+8 g : 坡口外口尺寸g=16 4 7 5 3 焊波 任意25mm 焊缝长度内焊缝余高 hmax-hmin V 2 1 1 1 焊角尺寸K 值 偏差 锚箱、风嘴部位 K: 0~+2 其它:+2 ~-1 ;全长10%范围内 允许-1~+3 1 2 2 -1 焊缝无损检测 焊缝一次合格率 射线:100 % 超声:100 % 磁粉:100 % 最终100% 结论 合格 施工单位 检查评定结果 项目质检员: 年 月 日 监理(建设) 单位验收结论 监理工程师: (建设单位项目技术负责人) 年 月 日 焊接位置 焊接方法 焊条电弧焊