BGA虚焊分析报告

SMT虚焊整改报告

SMT虚焊整改报告第一篇:SMT虚焊整改报告pcba虚焊及解决pcba虚焊的方法什么是pcba虚焊? 就是表面看起来是焊连了,实际内部并没有通,或者处于可能通也可能不通的中间不稳定状态。

这样最可恶。

找起问题来比较困难。

就是常说的冷焊(cold solder),有些是因为焊接不良或少锡造成元件脚和焊垫没有导通,其他还有因为元件脚、焊垫氧化或有杂质造成。

肉眼的确不容易看出。

pcba虚焊是常见的一种线路故障,有两种,一种是在生产过程中的,因生产工艺不当引起的,时通时不通的不稳定状态;另外一种是电器经过长期使用,一些发热较严重的零件,其焊脚处的焊点极容易出现老化剥离现象所引起的。

如何判断的话,楼主可以到网上去搜索一下,很多的方法。

英文名称 cold solder,一般是在焊接点有氧化或有杂质和焊接温度不佳,方法不当造成的.实质是焊锡与管脚之间存在隔离层.它们没有完全接触在一起.肉眼一般无法看出其状态.但是其电气特性并没有导通或导通不良.影响电路特性.对元件一定要防潮储藏.对直插电器可轻微打磨下.在焊接时,可以用焊锡膏和助焊剂.最好用回流焊接机.手工焊要技术好.只要第一次焊接的好.一般不会出现电器经过长期使用,一些发热较严重的零件,其焊脚处的焊点极容易出现老化剥离现象所引起的.这是板基不好.解决pcba虚焊的方法: 我想这个问题应该是:有什么好办法较容易发现pcba虚焊部位。

1)根据出现的故障现象判断大致的故障范围。

2)外观观察,重点为较大的元件和发热量大的元件。

3)放大镜观察。

4)扳动电路板。

5)用手摇动可疑元件,同时观察其引脚焊点有否出现松动。

什么会出现虚焊?如何防止? 虚焊是最常见的一种缺陷。

有时在焊接以后看上去似乎将前后的钢带焊在一起,但实际上没有达到融为一体的程度,结合面的强度很低,焊缝在生产线上要经过各种复杂的工艺过程,特别是要经过高温的炉区和高张力的拉矫区,所以虚焊的焊缝在生产线上极易‘造成断带事故,给生产线正常运行带来很大的影响。

芯片假焊不良分析报告

芯片假焊不良分析报告一、引言芯片作为现代电子产品中的核心部件,其焊接质量对于产品的性能和稳定性有着至关重要的影响。

然而,在生产过程中,由于多种因素的影响,芯片可能会出现焊接不良的情况,其中之一就是假焊。

假焊指的是在焊接过程中,焊料未完全熔化或未能形成充分的接触面积,导致焊点与焊盘之间的接触不牢固。

为了深入分析芯片假焊不良的原因,本文采用了X-ray 检测和断面检测等方法,并进行了实验验证。

二、实验过程1、样品的选取:本次实验选取了生产线上出现假焊现象的芯片作为研究对象。

2、X-ray检测:利用X-ray检测设备对芯片进行检测,观察焊点的内部结构和外部形态,以分析假焊产生的原因。

3、断面检测:对芯片进行断面检测,通过研磨和抛光处理,观察焊点的横截面形态,分析假焊产生的原因。

4、实验验证:根据分析结果,进行针对性的实验验证,以确定假焊产生的原因。

三、结果与分析通过X-ray检测和断面检测,我们发现以下可能导致芯片假焊不良的原因:1、焊接温度不足:在焊接过程中,如果焊接温度不足,焊料无法完全熔化并形成充分的接触面积,导致焊点与焊盘之间的接触不牢固。

这可能是由于焊接设备的工作参数不正确、焊料的性质不良、焊接时间不足等原因引起的。

2、板面污染:如果在焊接前不彻底清洁板面,会残留一些污染物,如油脂、氧化物、灰尘等。

这些污染物会影响到焊接质量。

一个可能的结果是在焊接过程中,板面的污染物会导致金属表面无法与焊料完全接触,从而降低焊接点的力学强度。

3、锡膏厚度不足:锡膏在焊接过程中起着至关重要的作用。

如果锡膏厚度不足,可能会导致焊接不良。

锡膏厚度不足可能是由于锡膏材料的质量问题或者在印刷过程中出现了问题。

4、焊接时热量不足:在焊接过程中,热量是促使焊料熔化的关键因素。

如果热量不足,可能会导致焊锡液相时间不足,从而影响焊接质量。

针对以上分析的原因,我们进行了实验验证。

通过调整焊接温度、加强板面清洁、调整锡膏厚度和优化焊接工艺等措施,我们成功地解决了芯片假焊问题,验证了我们的分析结果。

浅析SMT工艺中BGA焊接不良原因

浅析SMT工艺中BGA焊接不良原因摘要:随着科学技术的不断发展,现代社会与电子产品密切相关。

随着电子产品向便利/小型化、网络化和多媒体的方向快速发展,对电子装配技术提出了严格的要求。

为了实现这一目标,必须对生产技术和组件进行深入的研究。

表面贴装技术(SMT)符合这一趋势,为电子产品的轻巧、微妙、简洁和小巧奠定了基础。

SMT是现代电子装配最流行的技术。

该技术最大的优点是,传统组件的体积被压缩到微型设备上,而体积只有原来的十分之一,因此可以解决传统电子组件的某些缺陷,如低密度、低可靠性、大容量和高成本。

新的高密度组装技术不断出现,其中球栅阵列(BGA)是进入实际阶段的高密度组装技术。

本文分析了BGA器件的组装特性和焊不良的原因。

关键词:SMT工艺;BGA焊接不良;原因分析引言SMT(Surface Mount Technology,表面贴片技术)是一种在电路板上安装表面安装元件的方法。

它是现代装配技术的核心,是一种复杂且不断发展的技术。

通过掌握制造过程的质量要求,了解各种零部件的焊接问题、原因和解决方案,我们可以不断地防止它们发生。

1BGA技术的发展BGA技术自1960年代的美国开始研究,但直到90年代初,BGA才进入实际应用阶段。

虽然SMT可以组装出轻、薄、短、小的电路,但随着人们对小型化电子电路和I/O引线数提出了更高的要求,继而对具有高引线数的精细间距器件的引线间距以及共面性提出了更为严格的要求。

由于QFP器件受到加工精度、可生产性、成本和组装工艺的制约,管脚的最小间距为0.3mm,这就大大限制了高密度组装的发展。

另外,由于精细间距QFP器件细引线易弯曲、质脆、易断,对引线间的共面性和贴装精度的要求严格,其应用受到了很大的限制,为此美国一些公司就把重点放在开发和应用比QFP器件更优越的BGA器件上。

2 BGA技术的特点BGA技术使用一种引线间距大、长度短的全新的设计方式,采用将圆型或柱状点隐藏在封装下面的结构,这样就消除了精细间距器件中由于引线问题而引起的共面性和翘曲的问题。

虚焊成因分析与改进措施简介

虚焊成因分析与改进措施简介作者:黄宗英来源:《科学与财富》2018年第28期摘要:虚焊是电路失效的一种主要形式,将对电子产品在服役过程中的可靠性造成严重影响。

本文介绍了虚焊产生原因,详细介绍了在电路设计、物料管理、组装焊接到产品服役几个阶段中导致虚焊产生的潜在因素,并提出了相应的改进措施。

从而为提高电子产品的质量和可靠性提供参考。

关键词:虚焊部位;虚焊原因;可靠性;改进措施0 引言近年来随着电子产品制造工艺的不断提升,电子产品的质量已有很大的提高。

但由虚焊引起焊点失效从而导致整机出现故障的情况仍存在于部分电子产品中。

据统计工厂近5年外厂返修设备中,由虚焊导致故障的共有48例。

尤其当前电子产品的器件密度和功能密度越来越高,虚焊不仅对产品可靠性埋下严重的隐患,而且出现故障后的返修检测也十分困难。

所以深入认识虚焊产生原因,以便制定改进措施,在设计、制造等源头消除虚焊隐患显得十分重要。

对于虚焊的形成,一个主要的原因是待焊金属表面的氧化物和污垢造成的。

金属表面氧化物和污垢将导致焊接形成的“虚焊点”产生有接触电阻的连接状态,使电路工作不正常,出现时好时坏的不稳定现象。

虚焊点还会使电路中的噪声增加并且没有规律,给电路的调试、使用和维护带来了重大隐患。

此外虚焊产生的另一个重要原因是焊点后期失效。

产生该状况的原因是焊点在服役期间,会经历周期性的开关状态导致焊点温度发生升降变化(相当于经历温度循环和温度冲击)产生热应力,以及受到振动冲击等外界动态因素影响产生机械应力导致焊点产生裂纹,形成虚焊点,最终失效。

经长期总结发现虚焊成因广泛分布于电路设计、物料管理、组装焊接以及产品服役几个阶段。

对上述阶段中的影响因素进行分析并进行改进,对避免产生虚焊有重要意义。

1 电路设计中的虚焊影响因素在电路设计过程中,器件的布局对虚焊的形成将产生影响。

例如大中功率或靠近大功率的元器件引脚容易由于热胀冷缩导致各引脚应力不均匀,及元器件发热产生的高温引起焊点焊锡变质,引发虚焊。

BGA失效分析

a、外部目检,对我们提供的5块不良BGA IC进行外观检查并拍下图片,未发现异常;

b、进行端口特性测试,选取3块不良IC与我们提供的良品IC进行对比测试BGA的端口伏安特性,结果未发现异常;

c、使用声学扫描显微镜对比观察不良品和良品,同样未发现异常;

BGA失效分析

因前期LCD产品在生产过程出现较大比例的BGA IC损坏情况,加之BGA封装的IC在我司目前分析能力较低,分析能力有限,所以于2005年2月下旬与中国电子信息产业部第五研究所分析中心联系,委托其为我司分析BGA的焊接和失效分析,此委托工作于5月中旬完成,并对我司提供了焊接和BGA芯片内部的失效分析,对分析报告和展示的分析方法和分析情况等内容组织了本次总结学习会。会议中讨论内容记录如下:

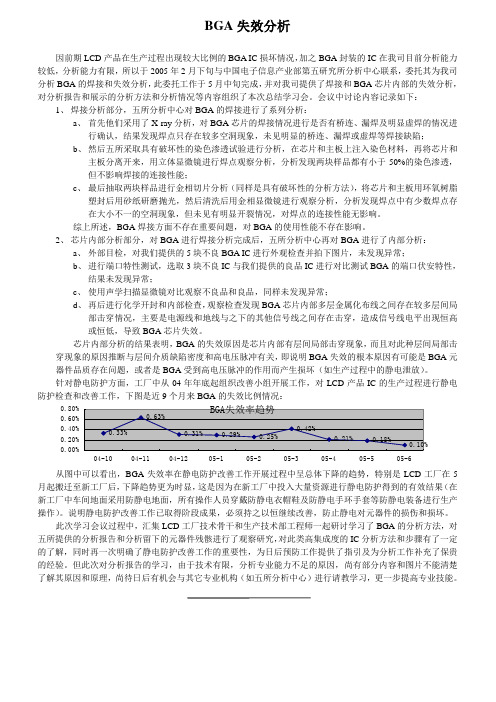

针对静电防护方面,工厂中从04年年底起组织改善小组开展工作,对LCD产品IC的生产过程进行静电防护检查和改善工作,下图是近9个月来BGA的失效比例情况:

从图中可以看出,BGA失效率在静电防护改善工作开展过程中呈总体下降的趋势,特别是LCD工厂在5月起搬迁至新工厂后,下降趋势更为时显,这是因为在新工厂中投入大量资源进行静电防护得到的有效结果(在新工厂中车间地面采用防静电地面,所有操作人员穿戴防静电衣帽鞋及防静电手环手套等防静电装备进行生产操作)。说明静电防护改善工作已取得阶段成果,必须持之以恒继续改善,防止静电对元器件的损伤和损坏。

c、最后抽取两块样品进行金相切片分析(同样是具有破坏性的分析方法),将芯片和主板用环氧树脂塑封后用砂纸研磨抛光,然后清洗后用金相显微镜进行观察分析,分析发现焊点中有少数焊点存在大小不一的空洞现象,但未见有明显开裂情况,对焊点的连接性能无影响。

SMT虚焊整改报告

SMT虚焊整改报告SmT虚焊整改报告pcba虚焊及解决pcba虚焊的方法什么是pcba虚焊?就是表面看起来是焊连了,实际内部并没有通,或者处于可能通也可能不通的中间不稳定状态。

这样最可恶。

找起问题来比较困难。

就是常说的冷焊(coldsolder),有些是因为焊接不良或少锡造成元件脚和焊垫没有导通,其他还有因为元件脚、焊垫氧化或有杂质造成。

肉眼的确不容易看出。

pcba虚焊是常见的一种线路故障,有两种,一种是在生产过程中的,因生产工艺不当引起的,时通时不通的不稳定状态;另外一种是电器经过长期使用,一些发热较严重的零件,其焊脚处的焊点极容易出现老化剥离现象所引起的。

如何判断的话,楼主可以到网上去搜索一下,很多的方法。

英文名称coldsolder,一般是在焊接点有氧化或有杂质和焊接温度不佳,方法不当造成的.实质是焊锡与管脚之间存在隔离层.它们没有完全接触在一起.肉眼一般无法看出其状态.但是其电气特性并没有导通或导通不良.影响电路特性.对元件一定要防潮储藏.对直插电器可轻微打磨下.在焊接时,可以用焊锡膏和助焊剂.最好用回流焊接机.手工焊要技术好.只要第一次焊接的好.一般不会出现电器经过长期使用,一些发热较严重的零件,其焊脚处的焊点极容易出现老化剥离现象所引起的.这是板基不好.解决pcba虚焊的方法:我想这个问题应该是:有什么好办法较容易发现pcba虚焊部位。

1)根据出现的故障现象判断大致的故障范围。

2)外观观察,重点为较大的元件和发热量大的元件。

3)放大镜观察。

4)扳动电路板。

5)用手摇动可疑元件,同时观察其引脚焊点有否出现松动。

什么会出现虚焊?如何防止?虚焊是最常见的一种缺陷。

有时在焊接以后看上去似乎将前后的钢带焊在一起,但实际上没有达到融为一体的程度,结合面的强度很低,焊缝在生产线上要经过各种复杂的工艺过程,特别是要经过高温的炉区和高张力的拉矫区,所以虚焊的焊缝在生产线上极易‘造成断带事故,给生产线正常运行带来很大的影响。

01-103293-04 BGA线路连锡Short不良原因分析及改善报告---Update

自动曝光机台生产时,当生产拒曝 时机台自动提示NG,人员将无法进 行曝光生产动作

结果发现: 防焊站自动曝光机SOP要求,当发生拒曝现象时,厂内需确认底片是否存在涨缩,若超出+/-1mil的管控范围,则需重新 绘底片作业,但未说明当底片涨缩无异常时,具体操作流程,人员选用手动机台生产,机台并无自动提示功能,当 发生曝偏不良时,无法及时发现,导致此曝偏不良的产生。

PCB USI 仓库 PCBA

4160

491

安排我司驻厂确认,无法维修的报废处理

库存 昱鑫 WIP

PCB

32

安排退库确认,未发现不良

PCB

0

/

4

4.原因分析

客诉不良图片观察:

可明显观察到BGA区域线路存在连锡,且PAD有油墨附盖现象,可判定此连锡处线路存在露铜。

线路露铜连 锡

客退不良板回厂观察:

对比Top面&Bottom面方形光学点,在CCD高倍显微镜下观察,发现Bottom面光学点存在偏移且油墨on PAD现象, 故判定此客诉异常为防焊偏移导致的线路露铜连锡Short。

防焊站需对曝光偏移进行确 认,如出现切破状况则需量测 板子与底片涨缩确认曝光比 例是否合适,如果偏移未出现 切破且满足客户要求则正常 制作. 上机前对底片进行涨缩量测 确认,如果底片涨缩超出 ±1mil范围,则对底片进行底 片重绘重新进行曝光.

防焊站需对曝光偏移进行确认, 如出现切破状况则需量测板子 与底片涨缩确认曝光比例是否 合适,如果偏移未出现切破且满 足客户要求则正常制作. 上机前对底片进行涨缩量测确 认,如果底片涨缩超出±1mil范 围,则对底片进行底片重绘重 新进行曝光;如果底片涨缩正常, 则需反馈PE对制程能力进行分 析确认.

smt虚焊整改报告

smt虚焊整改报告篇一:SMT电感问题分析报告SMT电感虚焊原因分析针对SMT段电感虚焊问题,对可能造成虚焊的原因做如下分析虚焊:焊点处只有少量的锡焊住,元件引脚与焊端电极金属镀层产生剥离现象,造成接触不良,时通时断。

客户:日本车顶灯,在客户端发现电感L1位置焊点发生开裂,电感一端焊点与PCB的PAD盘没有形成良好的金属合金层。

制程: 此不良发生于SMT段,制程为无铅印锡膏回流焊接制程。

现象:电感一端焊点翘起,未与PAD盘良好焊接,初步判定为电感虚焊。

按照以上现象,做如下分析:综上所述:这次不良虚焊初步判定为不良维修造成,后续将增强跟踪。

避免此种不良产生,做好及早防范。

篇二:smT焊接缺点分析smt 缺点样样观。

和对策。

(精华)1 桥联引线线之间出现搭接的常见原因是端接头(或焊盘或导线)之间的距离不够大。

再流焊时,搭接可能由于焊膏厚度过大或合金含量过量引发的。

另一个原因是焊膏塌落或焊膏黏度过小。

波峰焊时,搭接可能与设计有关,如传送速度过慢、焊料波的形状不适当或焊料波中的油量不适当,或焊剂不够。

焊剂的比重和预热温度也会对搭接有影响。

桥联出现时应检测的项目与对策如表1所示。

表1 桥联出现时检测的项目与对策检测项目一、印刷网版与基板之间是不是有间隙对策一、检查基板是不是存在挠曲,如有挠曲可在再流焊炉内装上防变形机构;二、检查印刷机的基板顶持结构,使基板的维持状态与原平面一致;3、调整网版与板工作面的平行度。

检测项目二、对应网版面的刮刀工作面是不是存在倾斜(不平行)对策一、调整刮刀的平行度检测项目3、刮刀的工作速度是不是超速对策一、重复调整刮刀速度(刮刀速度过快情况下的焊膏转移,会降低焊膏黏度而在焊膏恢恢复有黏度前就执行脱版,将产生焊膏的塌边不良)检测项目4、焊膏是不是回流到网版的反面一测对策一、网版开口部设计是不是比基板焊区要略小一些;二、网版与基板间不可有间隙;3、是不是过度强调利用微间隙组装用的焊膏,微间隙组装常选择粒度小的焊膏,如没必要,可改换焊膏。

bga芯片虚焊处理技巧

bga芯片虚焊处理技巧

BGA芯片虚焊处理技巧包括以下几个步骤:

清理焊盘:首先需要对BGA焊盘进行清理,确保焊盘表面干净、无氧化物和残留物,以便于后续的焊接工作。

植球处理:如果BGA焊盘上的焊球有缺失或损坏,需要进行植球处理。

植球时需要使用专业的植球工具,将焊球均匀地植在焊盘上,并控制好焊球的高度和间距。

使用助焊剂:在焊接过程中,需要使用助焊剂来去除器件表面氧化物,降低焊锡表面张力,使锡珠与焊盘更好熔合。

涂抹助焊剂时要均匀、适量,避免过多或过少。

加热焊接:将BGA芯片放置到加热台或BGA返修台上,使用热风枪或红外线加热器对芯片进行加热。

加热时要控制好温度和时间,避免温度过高或过低导致焊接不良或损坏芯片。

检查焊接质量:焊接完成后,需要对焊接质量进行检查。

可以使用X光或AOI等检测设备来检查焊接点是否均匀、有无虚焊、冷焊等现象。

如有不合格焊点,需要进行补焊处理。

需要注意的是,在处理BGA芯片虚焊时,需要遵循一定的操作规范和技巧,避免对芯片造成损坏或影响焊接质量。

同时,也需要根据具体情况选择合适的处理方法和工具,以达到最佳的修复效果。

BGA焊球凹凸不平的原因分析

BGA焊球凹凸不平的原因分析BGA(球栅阵列包装)是一种典型的高密度包装技术,其特点是芯片插脚以球形焊点的排列形式分布在包装下,可使设备更小、引脚数目更多、引脚间距更大、成品组装率更高、电气性能更好。

所以,包装设备的应用越来越广泛。

但是,BGA焊点隐藏在芯片的底部,焊接和组装后不利于检测。

另外,由于国家或行业尚未制定BGA焊接质量检验标准,所以BGA 焊接质量检测技术是这类设备应用中的一大难题。

当前对BGA焊接质量的检测手段十分有限,常用的检测方法有视觉检测、飞针电子检测、x射线检测、染色检测、切片检测等。

以染色和切片的方法进行破坏性检测,可作为故障分析手段,不适用于焊接质量检测。

本发明采用的是视觉检测技术,它只能对设备边缘处的焊球进行检测,不能检测焊球的内部缺陷;飞针电子检测误判率过高;X射线检测利用X射线的传输特性,可以很好地检测隐藏在设备下的焊球焊接情况,是目前最有效的BGA焊接质量检测方法。

焊接球桥接:指两个或两个以上的BGA焊球连在一起造成短路的缺陷。

这是由于BGA焊球熔化后流动造成的粘连所致。

由于此缺陷会引起短路,这是绝对不允许的严重缺陷。

焊球丢失:BGA焊球丢失是指焊接后焊球丢失的缺陷。

该缺陷可能是植球过程中的遗漏,也可能是由于焊球流入印制板的通孔中。

这个缺陷会直接导致断电,这是绝对不能允许的严重缺陷。

BGA焊球移动:BGA焊球与PCB焊盘没有完全对齐,存在相对位移缺陷。

这一缺陷通常不影响电气连接,但影响设备焊接的机械性能。

实践中,焊球对焊盘的位移最大25%,但相邻焊球间的间隙不得减少25%以上。

BGA焊接球:指气泡在BGA焊接球上的缺陷。

此缺陷通常是由于焊膏中有机成分未及时排除或焊盘未清洗干净所致。

焊接球体气泡对信号的传输有一定的影响,而气泡对机械性能的影响更为重要。

实践中,生产单位或用户通常规定焊点内总气泡的浓度不超过某一阈值,如空洞面积小于等于焊球投影面积的25%,即合格。

虚焊:指BGA焊球与焊盘没有真正电气连接的缺陷。