加工零件检验记录表

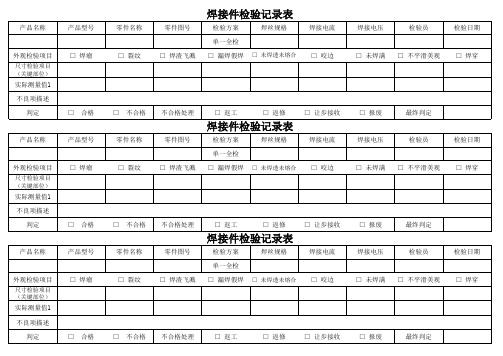

焊接件专用检验记录表

单一全检

□ 漏焊假焊 □ 未焊透未熔合 □ 咬边

□ 报废

最终判定

焊接电压

检验员焊穿

□ 不合格 零件名称 □ 裂纹

不合格处理 零件图号 □ 焊渣飞溅

□ 返工

□ 返修

□ 让步接收

焊接件检验记录表

检验方案

焊丝规格

焊接电流

单一全检

□ 漏焊假焊 □ 未焊透未熔合 □ 咬边

□ 报废

最终判定

焊接电压

检验员

检验日期

□ 未焊满 □ 不平滑美观 □ 焊穿

□ 不合格 不合格处理

□ 返工

□ 返修

□ 让步接收

□ 报废

最终判定

零件图号 □ 焊渣飞溅

焊接件检验记录表

检验方案

焊丝规格

单一全检

□ 漏焊假焊 □ 未焊透未熔合

焊接电流 □ 咬边

焊接电压

检验员

检验日期

□ 未焊满 □ 不平滑美观 □ 焊穿

□ 不合格 零件名称 □ 裂纹

不合格处理 零件图号 □ 焊渣飞溅

□ 返工

□ 返修

□ 让步接收

焊接件检验记录表

检验方案

焊丝规格

焊接电流

产品名称

产品型号

外观检验项目

尺寸检验项目 (关键部位)

实际测量值1

不良项描述

判定

□ 焊瘤 □ 合格

产品名称

产品型号

外观检验项目

尺寸检验项目 (关键部位)

实际测量值1

不良项描述

判定

□ 焊瘤 □ 合格

产品名称

产品型号

外观检验项目

尺寸检验项目 (关键部位)

实际测量值1

不良项描述

判定

□ 焊瘤 □ 合格

零件名称 □ 裂纹

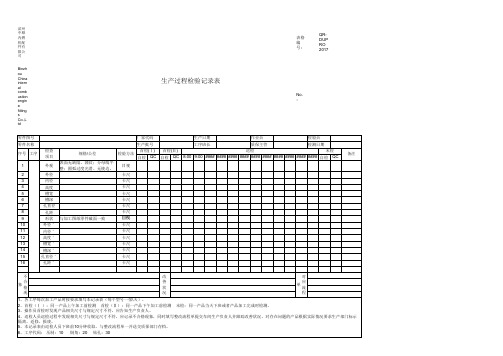

生产过程检验记录表 (试行版)

滨州中顺内燃机配件有限公司 Binzhou China internal combustion engine fittings Co.,Ltd

生产过程检验记录表

厂家代码 生产批号 生产日期 工序班长 首检(Ⅱ) 自检 QC号 工序 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 检查 项目 外观 外径 内径 高度 槽宽 槽深 孔直径 孔距 形状 外径^ 内径^ 高度^ 槽宽^ 槽深^ 孔直径^ 孔距^ 与加工图纸零件截面一致 规格/公差 表面无缺陷、裂纹;分母线平 整;圆弧过度光滑、无棱边。 检验方法 目视 卡尺 卡尺 卡尺 卡尺 卡尺 卡尺 卡尺 目视 卡尺 卡尺 卡尺 卡尺 卡尺 卡尺 卡尺

表格编号: QR- DUPRO 2017 No.: 检验员 检测日期 末检 QC 备注

8:00 9:00 #### #### #### #### #### #### #### #### #### #### 自检

不 对 改 合 应 善 格 流 状 现 程 况 象 单 1、各工序每次加工产品时按要求填写本记录表(每个型号一张\天)。 2、首检(Ⅰ ):同一产品上午加工前检测 首检(Ⅱ):同一产品下午加工前检测 末检:同一产品当天下班或者产品加工完成时检测。 3、操作员首检时发现产品相关尺寸与规定尺寸不符,应告知生产负责人。 4、巡检人员巡检过程中发现相关尺寸与规定尺寸不符,应记录不合格现象,同时填写整改流程单提交车间生产负责人并跟踪改善状况。对存在问题的产品根据实际情况要求生产部门标示隔 离、返修、报废。 5、本记录表由巡检人员下班前10分钟收取,与整改流程单一并送交质保部门存档。 6、工序代码: 压制:10 倒角:20 钻孔:30

首件检验记录表

完成日期

成效追踪

品质主管:检验员:表

部门:班别;线别:品目:日期/时间:

NO.

检查项目

使用工具/参考依据

检验状况

备注

OK

NG

1

零件位置、规格、极性

BOM、ECN,零件位置图,MI

2

零件外观

产品检验规范

3

零组件外观

产品检验规范

4

零组件焊接品质

产品检验规范

5

玲珑电子电子有限公司

首检检查记录表

部门:班别;线别:品目:日期/时间:

NO.

检查项目

使用工具/参考依据

检验状况

备注

OK

NG

1

零件位置、规格、极性

BOM、ECN,零件位置图,MI

2

零件外观

产品检验规范

3

零组件外观

产品检验规范

4

零组件焊接品质

产品检验规范

5

首件检查结果

口合格口不合格

问题点

原因分析

纠正措施

首件检查结果

口合格口不合格

问题点

原因分析

纠正措施

负责人

完成日期

成效追踪

品质主管:检验员:

保留一年

压铸工艺检验记录表

压铸机编号 零件编号 零件名称 模具编号 点检人 点检项目 一快位置 一快流量 二快位置 二快流量/圈数 增压位置 增压流量/圈数 增压触发压力 压射时间 冷却时间 增压延时 回锤延时 压射压力表 料柄厚度 喷涂液浓度 铝液温度 喷涂工艺点检 模具冷却水是否畅通 说明:点检人按压铸工艺内容进行工艺点检记录,符合工艺卡的为√,不符合填写数值并在交接班里注明不符合原因,没有特殊情况必须严格按照规定工艺执行,没有工艺参数的为/。 备注:如有工艺不能指导生产,或生产不稳定,请及时反馈。

压铸机型号

设备是否完好

文件编号

年/月

版本号

1

2

3

4

5

6

7

89Biblioteka 101112

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

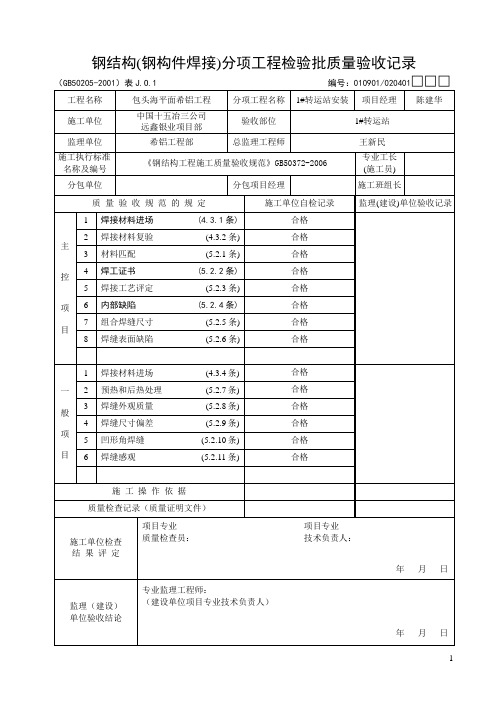

钢结构检验表格

钢结构(钢构件焊接)分项工程检验批质量验收记录(GB50205-2001)表J.O.1编号:010901/020401□□□

钢结构(焊钉焊接)分项工程检验批质量验收记录

(GB50205-2001)表J.O.2编号:010902/020402□□□

钢结构(普通紧固件连接)分项工程检验批质量验收记录(GB50205-2001)表J.O.3编号:010903/020403□□□

钢结构(高强度螺栓连接)分项工程检验批质量验收记录(GB50205-2001)表J.O.4编号:010904/020404□□□

钢结构(零件及部件加工)分项工程检验批质量验收记录(GB50205-2001)表J.0.5 编号:010905/020405□□□

010905/020405□□□接上表

钢结构(构件组装)分项工程检验批质量验收记录(GB50205-2001)表J.0.6 编号:020406

钢结构(预拼装)分项工程检验批质量验收记录

(GB50205-2001)表J.O.7编号:020407□□□

钢结构(单层结构安装)分项工程检验批质量验收记录(GB50205-2001)表J.0.8 编号:020408□□□

钢结构(多层及高层结构安装)分项工程检验批质量验收记录(GB50205-2001)表J.0.9 编号:020409□□□

钢结构(网架结构安装)分项工程检验批质量验收记录(GB50205-2001)表J.0.10 编号:020410

钢结构(压型金属板)分项工程检验批质量验收记录(GB50205-2001)表J.0.11 编号:020411

(GB50205-2001)表J.0.12 编号:020412□□□

(GB50205-2001)表J.0.13 编号:020413□□□。

T-0005 外协、外购零部件质量检验记录表(单件)

形 位 质 尺 量 寸 检 验 项 目

技术要求 检验结果

超差值

合格数

不良数 合格率

值性质

(长度.直径 等)

判定

(√×)

整改要求

检 □ 合格; □ 不合格; 会签部门 验 □ 返修; □ 部分超差,让步接收; 结 □ 报废; 论

签名

会签部门

签名

会签部门

签名

检验:

审核:

批准:

说明: 1、来料未经检验不准入库。 2、来料尺寸和实际重量依据国标或有关标准进行检验,不合格者不准入库。 3、本检验记录表可以做为结算参考依据之一。

2来料尺寸和实际重量依据国标或有关标准进行检验验记录表

编号:SH/QC-T-0005 年 月 日 项目名称: 总装图号: 工序: 部件名称: 部件图号: 数量: 外协单位: 外协日期: 材质: 检查特性 □首次检验; □复检; □再复检; 外 观 □优; □良; □一般; □差; □其它; □达到图纸要求;□部份达到图纸要求;□全部末达到图纸要求。 表面粗糙度 □末达到图纸要求部份描述:

序号

图纸尺寸

实测尺寸

超差值

合格数

不良数

合格率 (长度.直径

等)

值性质

判定

(√×)

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 热 工 艺 处 状 理 态 或 序号 表 1 面 2 处 理

□调质; □镀锌; □镀铬; □淬火; □渗碳; □高频; □回火; □发黑; □其它; □消应力; □喷塑;

装配过程检验记录表

2.因操作不当对设各可能造成损害时,电气控系统应设有联镇或保护功能。

3.电器控制箱汇流排接地处应有明显的接地端子与接地标志。

4

人机界面

1.控制系统采用PLC控制,能调整各控制参数,配备独立电器、气路控制箱

2.人机界面上所显示或设置的功能及操作步骤均应准确、可靠。

5,螺钉、铆钉、那子端口不得有扭伤、锤伤等缺陷

6,焊接机上各荪牌标志应清晰耐久,其固定位置应正确、牢固、美观。

2

气动系统

1.气压应稳定,在额定压力工况情况下,管路系统不应有阻滞,所有气路及连接无漏气。

2.管路安装整齐美观,不应与其他零部件发生摩擦或撞,管路弯曲处应该圆滑,尽可能避免扭曲连接。

3

电气系统

5

安全防护

1焊接机应配备安全光、故障报警装置、急停保护开关、安全门等安全设施和措施,并能正常工作,确保操作者的安全。

2.整体应有安全防护装置,应能保护操作者不受物件抛出的伤害。

3.急停功能在完成紧急停止动作后,不得自动恢复功能。

4.应在电动机的明显部位标出旋转方向的指示前头:可能自动松动的零件应有可靠的防松装置。

5.零部件的连接应可靠,不得松动。

6.线路、管路应排列整齐,固定牢靠。

7

电气安全性能

1绝缘电阻:动力电路与保护接地电路之间的绝缘电阻应不少于20MΩ,控制电陆与保护接地电路之间的绝缘电阻应不小于2MΩ。

2.接地电阻:系统应有可靠的接地装置,应在明显位置装有与设备电路额定电流相适应的接地螺钉,为保证接触良好,禁止在螺钉上和导电接触面外喷涂油漆,并在附件上标注明显的接地符号。接地电阻阻值不得大于0.1MΩ。

日期

3.带电部件之间及与.外壳河应能承受正弦交流电压1760V50Hz的抗电强度试验,历时lmin,绝缘部分应无击穿、无表面闪、漏泄电流明显增大或电压突然下降等现象。

SMT检验记录表(XJ)

SMT贴片巡检记录表

表单编码:流水编号:

与样品板核对者签名

序号

检验项目

判定NG位号判定NG位号判定NG位号判定NG位号判定NG位号判定NG位号

1锡膏位置正确,无偏移、无漏点2锡膏用量合理,宽度、高度合理3零件上字体标示清楚

4贴装正确无缺件,元器件无破损5贴装正确无错件,多件6贴装正确无极性反,方向反7贴装正确无偏移

8锡点是否良好,无短路,连锡9锡点是否良好,无空焊,冷焊10锡点是否良好,无锡尖,锡珠,锡少11锡点是否良好,无立碑,侧立12IC类元件无翘脚13点胶量是否合理14点胶是否良好,无溢胶15点胶是否良好,无推力不足16其它(脏污、划伤等)S/N 前三项不良责任人时间

123

目检员:领班:

根本分析原因改善措施Description

总计

10:00-12:0022:00-24:0012:00-14:0024:00-2:00订单号:

线别:

日期: 年 月 日

不良元件个数

4:00-6:00

18:00-20:006:00-8:00

8:00-10:0020:00-22:00班别: 早班 晚班

PCB板号:

2:00-4:0014:00-16:0016:00-18:00。

钢结构工程全套检验批表格

3.7 钢结构工程234235236焊钉(栓钉)焊接工程检验批质量验收记录表237普通紧固件连接工程检验批质量验收记录表238高强度螺栓连接工程检验批质量验收记录表239钢结构零、部件加工工程检验批质量验收记录表240钢结构零、部件加工工程检验批质量验收记录表241钢网架制作工程检验批质量验收记录表242钢网架制作工程检验批质量验收记录表243钢构件(单层钢柱)组装工程检验批质量验收记录表表3.7.7 编号:244245表3.7.7(续) 编号:246表3.7.8 编号:247表3.7.8(续) 编号:248钢构件(钢梁)组装工程检验批质量验收记录表表3.7.9 编号:249钢构件(钢梁)组装工程检验批质量验收记录表表3.7.9(续) 编号:250钢构件(屋架、桁架)组装工程检验批质量验收记录表表3.7.10 编号:251钢构件(屋架、桁架)组装工程检验批质量验收记录表表3.7.10(续) 编号:252253钢构件(钢管构件)组装工程检验批质量验收记录表表3.7.11 编号:254255钢构件(墙架、檩条、支撑系统)组装工程检验批质量验收记录表表3.7.12 编号:256钢构件(墙架、檩条、支撑系统)组装工程检验批质量验收记录表表3.7.12(续) 编号:257钢构件(钢梯、平台及栏杆)组装工程检验批质量验收记录表表3.7.13 编号:258259钢构件预拼装工程检验批质量验收记录表表3.7.14 编号:260钢构件(单层)安装工程检验批质量验收记录表261钢构件(多层及高层)安装工程检验批质量验收记录表表3.7.16 编号:262钢构件(吊车梁、单轨及轨道)安装工程检验批质量验收记录表钢构件(吊车梁、单轨及轨道)安装工程检验批质量验收记录表264265钢构件(墙架、檩条)安装工程检验批质量验收记录表266钢构件(钢梯、平台及栏杆)安装工程检验批质量验收记录表267268钢网架安装工程检验批质量验收记录表269钢网架安装工程检验批质量验收记录表270271压型金属板工程检验批质量验收记录表272压型金属板工程检验批质量验收记录表273274防腐涂料涂装工程检验批质量验收记录表表3.7.22 编号:275276防火涂料涂装工程检验批质量验收记录表表3.7.23 编号:277。

机械装配过程检验记录表

机械装配过程检验记录表1. 检验记录表的目的和作用机械装配过程检验记录表是一种用于记录机械装配过程中各个环节的检验结果和相关信息的表格。

它的主要目的是为了确保机械装配过程的质量控制,及时发现和纠正装配中的问题,保证最终产品的质量符合要求。

检验记录表可以作为质量管理的依据,也可以用于追溯装配过程中的问题和责任。

2. 检验记录表的基本信息在编写机械装配过程检验记录表时,需要包含以下基本信息:•产品名称:填写机械产品的名称或型号。

•批次号:填写机械产品的生产批次号,用于追溯。

•检验日期:填写检验记录的日期。

•检验人员:填写执行检验的人员姓名。

•检验依据:填写检验所依据的标准、规范或要求。

3. 检验过程和结果记录在机械装配过程中,需要记录各个环节的检验过程和结果。

以下是一些常见的检验项目和记录方式:3.1 零部件装配检验•零部件名称:填写被检零部件的名称或编号。

•零部件数量:填写被检零部件的数量。

•规格要求:填写被检零部件的规格要求。

•检验结果:填写被检零部件是否符合规格要求。

3.2 紧固件检验•紧固件类型:填写被检紧固件的类型,如螺栓、螺母等。

•紧固件规格:填写被检紧固件的规格要求。

•紧固件数量:填写被检紧固件的数量。

•检验结果:填写被检紧固件是否符合规格要求。

3.3 动力传动装置检验•传动装置类型:填写被检传动装置的类型,如齿轮传动、皮带传动等。

•传动装置规格:填写被检传动装置的规格要求。

•检验结果:填写被检传动装置是否符合规格要求。

3.4 运动部件检验•运动部件名称:填写被检运动部件的名称或编号。

•运动部件数量:填写被检运动部件的数量。

•规格要求:填写被检运动部件的规格要求。

•检验结果:填写被检运动部件是否符合规格要求。

4. 异常处理和改进措施记录在机械装配过程中,可能会出现一些异常情况和问题。

为了保证装配质量,需要记录并及时处理这些异常情况,并采取改进措施。

以下是一些常见的异常处理和改进措施记录方式:•异常描述:详细描述异常情况的具体内容。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数量

实际

尺寸

标准

数量

实际

尺寸

标准

数量

实际

尺寸

标准

数量

实际

尺寸

标准

数量

实际

尺寸

标准

数量

实际

尺寸

标准

数量

实际

尺寸

标准

数量

实际

尺寸

标准

数量

实际

尺寸

标准

数量

实际

尺寸

标准

数量

实际

质检员:

送检者:

(送检)加工者:

加工零件检验记录表

加工零件检验记录表零件检验记录表机加工检验记录表检验批质量验收记录表首件检验记录表成品检验记录表过程检验记录表平行检验记录表进料检验记录表原材料检验记录表

量具

编号

工序

加工完成日期

检验日期

零件

名称

零件

图号

零件编号

检验项目

尺寸1

尺寸2

尺寸3

尺寸4

尺寸5

尺寸6

检验结果判定

备注

合格

不合格

尺寸

标准

数量பைடு நூலகம்

实际

尺寸