现代材料制备技术_金属间化合物的制备

第五章 金属基复合材料成型技术

• 5.1概述 • 金属基复合材料制造技术是影响金属基复合 材料迅速发展和广泛应用的关键问题。金属基复 合材料的性能、应用、成本等在很大程度上取决 于其制造方法和工艺。然而,金属基复合材料的 制造相对其他基复合材料还是比较复杂和困难。 这是由于金属熔点较高,需要在高温下操作;同 时不少金属对增强体表面润湿性很差,甚至不润 湿,加上金属在高温下很活泼,易与多种增强体 发生反应。目前虽然已经研制出不少制造方法和 工艺,但仍存在一系列问题。所以开发有效的制 造方法一直是金属基复合材料研究中最重要的课 题之一。

PVD法纤维/基体复合丝原理图

5.3.5共喷沉积技术

• 共喷沉积法是制造各种颗粒增强金属基复合材料 的有效方法,1969年由A.R.E.siager发明, 随后由Ospmy金属有限公司发展成工业生产规模 的制造技术,现可以用来制造铝、铜、镍、铁、 金属间化合物基复合材料。 • 共喷沉积工艺过程,包括基体金属熔化、液态金 属雾化、颗粒加入及与金属雾化流的混合、沉积 和凝固等工序。主要工艺参数有:熔融金属温度, 惰性气体压力、流量、速度,颗粒加入速度,沉 积底板温度等。这些参数都对复合材料的质量有 重要的影响。不同的金属基复合材料有各自的最 佳工艺参数组合,必须十分严格地加以控制。

压铸工艺中,影响金属基复合材料性能的工艺因素主要有四个: ①熔融金属的温度 ②模具预热温度 ③使用的最大压力 ④加压速度 在采用预制增强材料块时,为了获得无孔隙的复合材料,一般压力不低于 50MPa,加压速度以使预制件不变形为宜,一般为1~3cm/s。对于铝基复合材 料,熔融金属温度一般为700~800℃,预制件和模具预热温度一般可控制在 500~800℃,并可相互补偿,如前者高些,后者可以低些,反之亦然。采用压 铸法生产的铝基复合材料的零部件,其组织细化、无气孔,可以获得比一般金 属模铸件性能优良的压铸件。与其他金属基复合材料制备方法相比,压铸工艺 设备简单,成本低,材料的质量高且稳定,易于工业化生产。

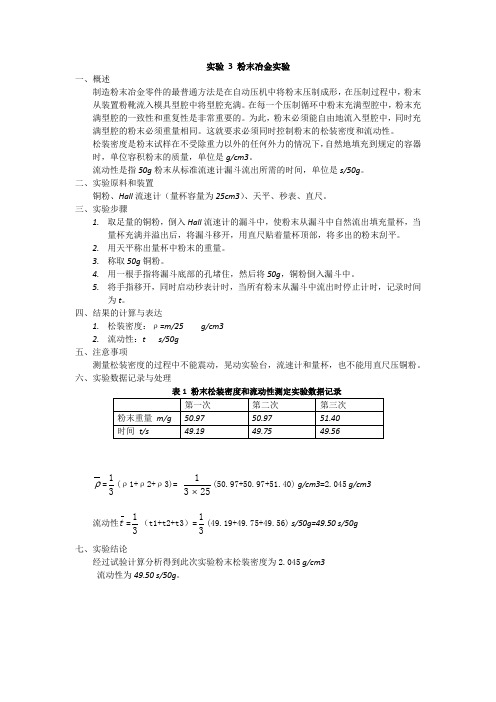

粉末冶金实验

简易 BET 装置示意图 l—u 形管压力计;2~5 一两通阀 6 样品管;7 一液氮浴 测量前应对样品进行真空脱气处理,当真空度达到要求时,充入已知体积的氮气,然后 把液氮浴套在样品管上,当吸附达到平衡时,进行吸附测量,最后移开液氮浴,测量完 毕。 计算公式吸附气体体系中的粉末样品,在低温下,物质表面将发生物理吸附,其各量之 间的关系服从 BET 方程,如下式: p/p0V(1-p/p0)=(C-1)/VmC*p/p0+1/VmC 式中声为吸附平衡时吸附气体的压力, Pa; p0。 为吸附温度下吸附气体的饱和蒸气压, Pa;Vm 为单分层吸附气体量;C 为与吸附热和冷凝热有关的常数。在相对压力 p/p0 为 O.05~O.35 范围内,BET 方程为线性关系。通过一系列相对压力和吸附气体量 的测定,由(p/p0/[V(1 一 p/p0)]对 p/p0。作图,便可得到一条直线,再由直线的斜率和 截距求出样品的单层吸附量,再由下式计算出粉末的比表面积。 S=Vmó N/V0*m 式中 S 为粉末质量比表面积,m /g;ó 为吸附气体分子横断面积,0.16nm2;N 阿佛加 德罗常数 6.022×1023;V0 为标准状态下 1mol 吸附气体的体积,22.414cm3;m 为 试验样品的质量,g。

2

吸附气体选择通常选用氮为吸附气体, 当测量的比表面很小时, 常选用氩或氪作为吸附 气体。 针对本仪器, BET 方程变形为: St=(1-p/p0)*A/Ac*Vc*4.03 P/Po : 被吸附气体的相对压力 (在本实验中,表示氮气的相对压力,为 0.3 ) A : 脱附峰面积 AC : 标准峰面积 VC : 标定体积 St : 总表面积 三、测量方法:流动法 把 30% 氮气 (被吸附物)和 70% 氦气 (载体) 的混合气体不断在样品上进行流动。 当样品冷却到液氮温度时,氮气被吸附,而氦气不被吸附。 吸附过程持续,直到氮气吸附量达到 30%浓度。这时,吸附量接近于单层表面覆盖的体 积。 四、仪器设备 美国 QUANTACHROME 公司生产的 QS-18 型气体吸附表面性质分析仪,气体吸附分析仪 由表面积测定部分和脱气预处理部分构成。 五、实验步骤 1.对样品进行脱气预处理 2.测量 3.记录脱附峰值,标定 4.得出的量结果 六、数据处理 根据 St=(1-p/p0)*A/Ac*Vc*4.03 本实验得出 A=1248,Ac=106, Vc=0.17 p/p0 代入上式得 St=(1-0.3)*1248/106*0.17*4.03=5.64626 m2 m= (12.5460-1/2(12.4730+12.4723))g=0.0734 g S=St/m= 5.64626m2/0.0734g=76.9245 m2/g 八、实验结论 经实验测定计算,样品比表面积为 76.9245 m2/g

金属间化合物基叠层复合材料研究进展

0 前言

随着科学技术和社会 经济 的飞速发展 , 对材料性 能的要求

瓷基 叠层复合材料 已有很好 的研究报 道 , 而金属 间化合物基叠 层复合材料 的研究还不十分 广泛和深 入 , 文仅 以部 分金属 问 本 化合物基叠层复合材料 的性能及其制备技术作一简要 概述 。

越来越高 。金属 问化合物 因其具有高弹性模量 、 高抗氧化性 、 高 抗腐蚀性 、 高导 电、 导热性 以及相对低 的密度等优异性 能 , 不仅

在航空 、 航天领域 中具有 广阔的应用前景 , 而且也是 交通运输 、

1 几 种 主 要 的材 料 体 系及 其 性 能

目前 , 国内外金属 间化 合物基叠 层复合材料 的研究 主要集 中在 以下几种材料体系 。

化工 、 机械等许多工业部门的重要 材料 。然而 , 为高温结构材 作

发现 由于金属 Mo作为延性层 , 延性 层发生 较大程度 的塑 性变 形来消耗 、 收能 量 , 吸 塑性变 形区也会导致裂纹 尖端屏蔽 , 使裂

c m p sts i r v e d n e me a l s a d me a r a e s ma r n n e -a e t ra e p c i ey i h s c m— o o ie e iwe .I t r t l c n t l e t k n a t i a d it rly rma e ilr s e t l n t i o s i a x v

Ab t a t s r c

Th d ao einn nemeal sb sd lmiae o o ie sd rv d fo temir sr eu e eie fd s ig itr tl c ae a n td c mp stsi e ie rm h eo tu tr g i

第三章 机械合金化技术 材料制备技术

• 机械合金化形成非晶的机制

• 目前认为机械合金化形成非晶的过程有以下几种方式:混合粉 末直接非晶化;通过形成晶态材料;首先形成固溶体,再转化为

非晶;④混合粉末形成中间化合物,再非晶化;⑤混合粉末形成纳米

晶,最后形成非晶。

图3-11 Ti-Si合金系不同相的自由能(T=673K)

机械合金化制备纳米晶材料

• (1)搅拌球磨机 图(a)搅拌球磨机是一种最有发展前途而且是能 量利用率最高的超细粉碎设备,同样也是重要的机械化设备。搅拌球 磨机又称搅拌摩擦式球磨机,它主要由一个静止的球磨筒体和一个装 在筒体中心的搅拌器组成,筒体内装有磨球,磨球由装在中心的搅拌 器带动,搅拌器的支臂固定在搅拌器上,当搅拌器旋转时,磨球与物 料作多维的循环运动和自传运动,从而在魔童内不断地上下、左右相 互置换位置产生强烈的运动,由磨球介质重力与螺旋回转产生的挤压 力对物料产生冲击、摩擦和剪切作用,使物料粉碎。

比较有影响力的观点是非晶态直接转变机制与非晶态间转变机制。 直接转变机制以多层膜固态反应非晶化理论为主,此外还有微晶极度 碎化致非晶的观点。间接转变机制以先形成中间产物再进一步磨球转 化成非晶的理论为主。Weeberd等在关于机械合金化致非晶化机理的 综合评述中将非晶转变机理分成三种类型:微晶极度碎化直接致非晶、 多层膜固相扩散反应致非晶、形成中间相再进一步转化为非晶

表3-1 一些机械力化学反应类型

反应类型 分解反应 反应实例 MxCO3→MxO+CO2(M=Na+,K+,Mg2+,Ca2+,Fe2+) Mg+γ-Al2O3→MgAl2O4 合成反应 Ca9HPO4(PO4)5OH+CaF2→Ca10(PO4)6F2+H2O Sn+2PhCH2X→(PhCH2)2SnX2 (X=Cl,Br,I;Ph=C8H5) xM+y/2O2→MxOy (M=Ag+,Cu+,Zn2+,Ni2+,Co2+) 氧化还原反应 Au+3/4CO2→1/2Au2O3+3/4C 3/2TiO2+2Al→Al2O3+3/2Ti 晶型转变 γ-Fe2O3→α-Fe2O3 α-PbO2→β-PbO2

(完整word版)镁基复合材料制备技术、性能及应用发展概况

镁基复合材料制备技术、性能及应用发展概况摘要:镁基复合材料因其轻量化和高性能而成为当今高新技术领域中最富竞争力和最有希望采用的复合材料之一。

大致笔述了常用镁基复合材料研究概况、制备技术、性能及应用前景。

关键词:镁基复合材料制备技术性能应用Fabrication,Properties and Application of M agnesium—matrix CompositesDONG Qun CHEN Liqing ZHAO Mingjiu BI Jing(Institute of Metal Research,Chinese Academy of Sciences,Shenyang 110016,China)Abstract Magnesium—matrix composites with lightweight and high performance are becoming one of themost competitive and promising candidates in the applications of high—tech fields.An overview is made on the fabri—ating techniques,mechanical properties and applications for the typical magnesium—matrix composites,and theresearch trend is proposedKey words magnesium matrix composite,fabrication,properties,application. 0引言:镁基复合材料是继铝基复合材料之后又一具有竞争力的轻金属基复合材料【E1】,主要特点是密度低、比强度和比刚度高,同时还具有良好的耐磨性、耐高温性、耐冲击性、优良的减震性能及良好的尺寸稳定性和铸造性能等;此外,还具有电磁屏蔽和储氢特性等,是一类优秀的结构与功能材料,也是当今高新技术领域中最有希望采用的复合材料之一;在航空航天、军工产品制造、汽车以及电子封装等领域中具有巨大的应用前景。

定向凝固

工艺比较

工艺比较

几种新型定向凝固技术

区域熔化液态金属冷却法 超高梯度定向凝固技术(ZMLMC) 深过冷定向凝固技术 电磁约束成形定向凝固技术 激光超高温度梯度快速定向凝固技术

区域熔化液态金属冷却法(ZMLMC)

ZMLMC法是采用区域熔化和液态金属 冷却相结合的方法。它利用感应加热,集中 对凝固界面前沿液相进行加热,从而有效地 提高了固液界面前沿的温度梯度。由于冷 却速率明显提高,导致凝固组织细化,大幅 度提高了合金的力学性能。

与传统定向凝固相比,深过冷定向凝固 有下述特点: (1)深过冷凝固与快淬急冷液态金属具 有相似的凝固机制,本质上均属快速凝固。 (2)定向凝固组织形成过程中的晶体 生长速度高,组织结构细小,微观成分偏析 程度低,促使铸件的各种力学性能大幅度提 高。目前,深过冷的研究还局限于纯金属或 简单的二元合金,如何获得具有一定外形的 零件是关系到该技术能否实用化的主要问 题。

第7章 定向凝固技术

定向凝固技术

定向凝固技术的特点

定向凝固设备与方法

定向凝固中温度场分布

定向凝固中浓度场分布 定向凝固界面稳定性

定向凝固技术的发展

从七十年代后期开始,与能源相关的设备, 如核电站设备、压力容器等的需求量增加,相 应地用于这些设备的大型板类件激增。这些板 类件不仅趋于大重量、超厚度,而且对疏松、 偏析、非金属夹杂物的要求极为严格,甚至还 要求有较好锻造性能和焊接性能。这些苛刻的 要求对普通锭生产工艺提出了挑战。 正是在上述背景下,法国和日本在七十年 代末相继提出了小高径比、高冷却强度的定向 凝固锭技术。

液态金பைடு நூலகம்冷却法

影响因素: 冷却剂的温度 模壳传热性、厚度和形状 挡板位置 熔液温度 液态金属冷却剂的选择条件: 有低的蒸气压,可在真空中使用 熔点低,热容量大,热导率高 不溶解在合金中 价格便宜

21世纪有哪几种突出的新型材料?

90年代以来,随着材料科学技术的发展异常迅猛,材料科学与生命科学、信息科学、环境科学等共同构成了当代科学技术的前沿。

展望21世纪,材料科学技术研究开发的前沿有微电子材料:大直径300mm硅单晶及片材技术,用于硅深亚微米工艺的大直径200mm 硅片外沿技术,150mm的GaAs和100mm的InP晶片及其以它们为基的Ⅲ、Ⅴ族半导体超晶格、量子阱异质结构材料制备技术,GeSi合金和宽禁带半导体材料制备与应用技术。

新型光电子材料:大直径、高光学质量人工晶体制备技术和有机、无机新型非线性光学晶体探索,大功率半导体激光光纤模块及全固态可调谐激光技术,有机、无机超高亮度红、绿、蓝三基色材料及应用技术,新型红外、蓝、紫半导体激光材料以及新型光探测和光储存材料及应用技术。

稀土功能材料:高纯稀土材料的制备技术,超高磁能积稀土永磁材料的大规模生产技术,高性能稀土储氢材料及相关技术,高性能稀土催化剂材料的制备与应用。

生物医用材料:高可靠植入人体内的生物活性材料合成关键技术,生物相容材料制备技术,如组织器官替代材料,人造血液、人造皮和透析膜技术,以及生物医用新材料制品质量性能的在线检测和评价技术。

先进复合材料:复合材料的低成本制造技术,复合材料的界面控制和优化技术,不同尺度、不同结构异质材料复合新技术,以及复合增强材料的高性能、低成本化技术。

新型金属材料:交通运输用轻质高强材料,能源动力用高温耐蚀材料,新型有序金属间化合物的脆性控制与韧化技术以及高可靠性生产制备技术。

先进陶瓷材料:信息功能陶瓷的新制备技术和多功能化及系统集成技术,高性能陶瓷薄膜、异质薄膜的制备、集成与微加工技术,结构陶瓷以及复合材料的补强、韧化技术,先进陶瓷的低成本、高可靠性、批量化制备技术。

高温超导材料:高温超导薄膜及异质结构薄膜的制备、集成和微加工技术,可实用化高温超导线材制备技术,高温超导体材料准单晶和织构材料批量生产技术。

生态环境材料:发展与环境相协调的材料及其设计与评价技术,如可完全降解农用塑料薄膜制备技术,材料的延寿、再生与综合利用新技术,降低材料生产的资源和能源消耗新技术。

铍铝合金的制备工艺与应用进展

铍铝合金的制备工艺与应用进展摘要:铍铝合金具有质量轻、比强度高、比刚度高、热稳定性好、高韧性、抗腐蚀等许多优点,是一种重要的结构材料,被广泛应用于航空航天、计算机、汽车等工业。

铍和铝金属之间没有任何金属间化合物生成,且相互固溶的能力极低,实质上是纯铍和纯铝的金属基复合材料。

铍铝合金制备方法多采用精密铸造技术、粉末冶金和粉末冷等静压+压力加工方法制造,前者具有生产成本低的优点,后两者力学性能优于前者,但成本较高。

本文综述了铍铝合金的特点,铍铝合金的铸造、粉末冶金、挤压/轧制/锻造产品性能和应用领域。

评述了铍铝合金铸造过程中不同添加元素的作用,介绍了铍铝合金的焊接方法和性能。

最后,分析了我国在铍铝合金研究方面存在的问题和对策,展望了我国铍铝合金的发展前景。

关键词:铍铝合金;熔模铸造;粉末冶金引言铍铝合金作为一种年轻的轻合金,具有质量轻(典型洛克合金密度为2.1g/cm3)、比强度高、比刚度高、热稳定性好、高韧性、高模量、抗腐蚀性好等特点,结合了铍的低密度与铝的易加工性和高韧性等许多优良特性,应用广泛,是一种重要的新型轻质高强结构材料。

美国的铍铝合金主要有精密铸造、粉末冶金、挤压成形三种成形工艺,国内前两种工艺研究较多,挤压成形工艺则开展较少。

由于挤压成形能够大幅度提高合金的力学性能,本文综合评述了高铍铍铝合金的特性、制备工艺方法和应用,对我国铍铝合金研究发展存在的问题进行了分析,并对发展前景进行了展望。

1铍铝合金的特点1.1铍铝合金的发展铍铝合金作为一种优质的材料其自1962年在美国被研发出来后经过多年的发展其系统技术也在不断的完善,铍铝合金在发展的过程中最早应用于发达国家,之后在其相关技术不断推进的影响下一些新兴工业国家也开始在航天中应用此种铍铝合金。

我国行业发展较快,但是在航天铍铝模板的应用中起步较晚,近些年来才将此系统引入到航天工与军工中。

1.2铍铝合金的性质铍的特性是密度低、弹性模量高,然而,作为一种航空材料铍也具有一些缺点。

纳米材料制备方法

1 高能冲击法制备纳米晶结构材料的研究 本文对在炸药爆炸产生的高能冲击波条件下纳米晶结构材料的形成进行了研究。对爆炸复合后的Cu/Fe复合板的组织结构变化进行了金相、TEM、HRTEM观察。结果表明:在接合界面的一定厚度范围之内材料发生了纳米晶化,有的地方甚至出现了非晶化现象。在爆炸复合工艺所具有的近乎极端的条件---高冲击力、高塑性变形、高塑变速率、以及绝热状态下温度的瞬时升降之下,材料内部尤其是在接合界面处,位错的密度将极大增殖并且运动和堆积,空位的密度也将急剧增加,从而使材料被分割碎化成纳米尺度的组织形貌,甚至有的地方的原子排列呈无规则的非晶态。这一实验结果说明:可望通过高能冲击的方法制备纳米晶结构薄膜材料以及纳米晶块状材料。

2 等离子体法制取纳米粉末 等离子体是一种高温、高能量密度由电子、离子、原子与分子组成的电中性的带电异体,它可以由惰性、中性、氧化性和还原性等不同气体形成该种气体或两种以上气体的等离子体。等离子体可分为低压冷等离子体(也称非平衡等离子体)和常压热等离子体(也称准平衡等离子体)。

3 高能球磨法在纳米材料研究中的应用 自高能球磨法(HEM)一经出现,就成为制备纳米材料的一种重要途径。随着研究的不断深入,它不仅被广泛用来制备新金属材料,而且被用来制备非晶材料,纳米晶材料以及陶瓷材料等,成为材料研究领域内一种非常重要的方法。

4 纳米粉体制备技术及其产业化 纳米粉体材料制备与应用是纳米科技的一个重要分支,对于改造我国传统的粉末工业,促进产品更新换代,极大地提高粉末产品的附加值,推动相关制造行业的发展起到十分重要的作用。某研究中心着重于纳米粉体制备技术工程研究与技术集成,先后开发成功纳米级超细碳酸钙工业化制备技术、超细磁粉工业化制备技术、纳米磁流体制备技术、自固化磷酸钙骨水泥生物材料制备技术等十几项科研成果,并已部分实现产业化,其中纳米级超细活性碳酸钙技术已实现年产1.5万吨生产规模的建设。 粉体工业是一个重要的基础原料产业,具有十分广阔的市场,它不仅可广泛用于改造橡胶、塑料、造纸、涂料、化妆品等传统化工产业,而且纳米粉体材料还是促进信息记录介质、精细陶瓷、电子基片、生物材料等新兴材料产业发展的基础。