发动机与变速器的匹配原则

课程设计(二轴五档变速器 )

目录1方案的选择 (1)1.1设计任务书 (1)1.2总体方案论证 (1)1.3零部件结构方案分析 (2)1.3.1齿轮形式 (2)1.3.2换挡机构形式 (2)1.3.3变速器轴承 (2)2变速器主要参数的选择 (2)2.1传动比范围的选择 (2)2.2.1功率转速 (2)2.2.2主减速器传动比的初选 (3)2.2.3最小传动比的选择 (4)2.2.4最大传动比的选择 (4)2.2挡数 (5)2.3分配各挡传动比 (5)2.4传动路线图 (6)3变速器参数的计算与校核 (6)3.1初定中心距 (6)3.2初定齿轮参数(斜齿轮齿形参数) (7)3.2.1模数 (7)3.2.2压力角 (8)3.2.3齿宽 (8)3.2.4螺旋角 (9)3.2.5齿顶高系数与顶隙系数 (10)3.3分配各挡齿数 (10)3.3.1确定一挡齿轮的齿数 (11)3.3.2对中心距及一挡齿轮螺旋角进行修正 (11)3.3.3确定二挡齿轮的齿数 (12)3.3.4确定三挡齿轮的齿数 (12)3.3.5确定四挡齿轮的齿数 (12)3.3.6确定五挡齿轮的齿数 (13)3.3.7确定倒挡齿轮的齿数 (13)3.3.8变位系数 (13)3.4齿轮的校核 (16)3.4.1齿轮的损坏形式 (16)3.4.2齿轮的强度计算 (16)3.4.3齿轮的材料 (21)3.5轴的设计与校核 (21)3.5.1初选轴的直径 (21)3.5.2轴的可靠性分析 (21)3.6轴承的计算与校核 (27)3.6.1轴承形式的选择 (27)3.6.2轴承尺寸的选择 (27)3.6.3轴承寿命的计算 (29)4设计参数汇总(优化后) (34)4.1汽车主要参数 (34)4.2变速器主要设计参数 (34)参考文献 (37)1方案的选择1.1设计任务书根据给定的汽车性能参数,进行汽车变速箱传动方案设计,计算各部件的设计参数,绘出指定总成的装配图和部分零件图表1-1 乘用车传动系统的主要参数1.2总体方案论证变速器用来改变发动机传到驱动轮上的转矩和转速,目的是在原地起步、爬坡、转弯、加速等各种形式工况下,使汽车获得不同的牵引力和速度,同时使发动机在最有利的工况范围内工作。

液力变矩器匹配分析方法

液力变矩器匹配分析方法摘要:发动机与自动液力变矩器配合后,可以看做是一个新的动力源,其配合程度,直接影响车辆动力经济性能。

本文针对平原和高原两个环境下,发动机不同表现情况下,发动机特性对液力变矩器进行匹配分析作出了总结。

本文适合用于以内燃机(汽油或柴油)为动力装置的 M1 类和 N1 类车辆。

关键词:平原工况;高原工况;输入特性曲线;输出特性曲线1术语和定义下列术语和定义适用于本文。

转速比 i speed ratio:液力变矩器涡轮转速 nW 与泵轮转速 nB 之比。

变矩比 K torque ratio:液力变矩器涡轮转矩TW 与泵轮转矩TB 之比。

转矩系数 torque factor:液力变矩器转矩T 与其几何参数(有效直径 D)、油液密度及转速 n 的关系。

传动效率transmissionefficiency:液力变矩器输出功率 PW 与输入功率 PB 之比。

原始特性 primary characteristic:液力变矩器的变矩比 K 、传动效率及转矩系数随转速比 i 变化的特性。

2液力变矩器匹配分析2.1发动机与液力变矩器匹配要求1)液力变矩器平原工况符合匹配原则;a)为使车辆在起步时获得最大扭矩,液力变矩器起步工况的负荷抛物线应在发动机最大净扭矩点附近;b)为使车辆具有良好的动力性,要求液力变矩器在整个工作范围内能充分利用发动机的功率,液力变矩器最高效率工况处于发动机额定功率点附近;c)为使车辆具有良好的燃油经济性,这就要求液力变矩器与发动机共同作用范围处于发动机最低燃油消耗率附近。

2)高原工况下,车辆能够正常行驶: a)车辆满载时,在高原干砂路面25%坡度道路上能正常行驶。

b)车辆在原地打转向起步工况,能正常起步。

c)发动机失速点必须大于涡轮增压器开始工作点(一般不小于2000rpm)。

2.2发动机与液力变矩器共同工作特性2.2.1资料输入——发动机参数输入表a)发动机万有特性数据;b)发动机高原工况外特性数据;——液力变矩器特性数据表;——整车参数输入表——液力助力转向泵功率消耗图2.2.2绘制输入特性曲线1)将发动机平原转矩外特性和高原转矩外特性分别乘以85%,然后画出发动机特性图;2)在液力变矩器的原始特性曲线上,选取特征工况(起步工况转速i0=0;效率大于75%的高效区宽度端转速比i1=0.58、i2=0.9;偶合工况转速比iM=0.85;最大转矩工况imax=0.6。

变速器的齿轮齿数、螺旋角、变位系数的匹配1

变速器的齿轮齿数、螺旋角、变位系数的匹配摘要:本文讨论了齿轮齿数、斜齿轮螺旋角、齿轮变位系数的选择,使其既能满足动力性、经济性等对各档传动比的要求;又能使中间轴上的轴向力互相抵消,提高轴承寿命。

通过采用高度变位和角度变位,满足中心距的要求及齿轮强度、啮合性能的要求。

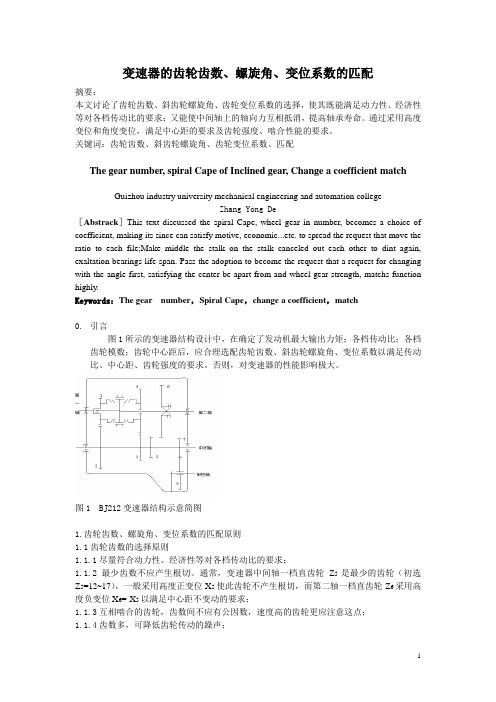

关键词:齿轮齿数、斜齿轮螺旋角、齿轮变位系数、匹配The gear number, spiral Cape of Inclined gear, Change a coefficient matchGuizhou industry university mechanical engineering and automation collegeZhang Yong De[Abstrack]This text discussed the spiral Cape, wheel gear in number, becomes a choice of coefficient, making its since can satisfy motive, economic...etc. to spread the request that move the ratio to each file;Make middle the stalk on the stalk canceled out each other to dint again, exaltation bearings life span. Pass the adoption to become the request that a request for changing with the angle first, satisfying the center be apart from and wheel gear strength, matchs function highly.Keywords:The gear number,Spiral Cape,change a coefficient,match0.引言图1所示的变速器结构设计中,在确定了发动机最大输出力矩;各档传动比;各档齿轮模数;齿轮中心距后,应合理选配齿轮齿数、斜齿轮螺旋角、变位系数以满足传动比、中心距、齿轮强度的要求。

汽车档位与速度应该如何匹配

汽车档位与速度应该如何匹配档速与档位相适当:从最低档速到最高档速都是本档的适应范围,尽可能避免长时间使用最低或最高档速;换档(加、减档):原则上只要达到档速范围,就能换档,档位的取舍要考虑车速、动力性和经济性;拖档:低于最低档速一般称为拖档,拖档会使车辆行驶无力、前后窜动,严重时会造成发动机熄火;升档:当车速达到高一档的速度时,就应该实施升档,一般来说,高速车在档升档时机为发动机转速3500—4500转/分;退档:当车速接近档位最低车速时,就应该实施退档,高速车退档时机应该掌握在本档速度中—中偏低的范围内,最晚不能低于本档的最低车速;退档时机的选择应根据路面和动力需求来掌握;提速加档:在未进入正常行驶速度前,应该尽量在本档将车速提高(发动机转速中偏高所对应的车速),以便加档后车辆行驶有足够的动力性;这一点在实施上坡加档时尤为重要;保持档位动力性:上坡行驶和一般路面调整速度行驶时,档速应保持中速(发动机中速运转状态),使车辆行驶时有足够的冲力和速度可调节性能;正常行驶:正常行驶时,速度不需要太大的调整,档速选择中偏低,以利于行驶的经济性;下坡配档:一般的非危险性下坡,档位可适当挂高,下坡阻力小,加速性能好,加档操作可提前进行,挂高档可以节省燃料;下长坡配档:下长坡时,为了避免长时间使用刹车,造成刹车减效和失效,应该挂相应的低档,利用发动机来牵制车速;配档的原则掌握在不需要长期使用刹车减速为度;换档操作:踩下离合踏板——迅速松开油门——将档换到所需的档位——根据档速配合适当的油门(或不配油门)、同时迅速将离合抬到接触点半接触状态——吻全平稳后轻轻放开离合踏板。

最低档速与最高档速参考数据(奇瑞风云、5档、发动机怠速850转/分、发动机最高转速5500转/分)最低档速:1档:5公里/小时;2档:10公里/小时;3档:20公里/小时;4档:25公里/小时;5档:30公里/小时;最高档速:1档:40公里/小时;2档:65公里/小时;3档:100公里/小时;4档:135公里/小时;5档:165公里/小时加速时如何换挡,您知道吗?为了使换挡过程顺利进行,变速器内齿轮平稳啮合,必须掌握好发动机转速,在适当时机推动变速杆操纵齿轮啮合。

重型汽车传动系统结构分析与优化设计

重型汽车传动系统优化设计

轻量化设计

减轻重量:通过使 用轻质材料和优化 结构设计,降低传 动系统的重量

提高效率:减轻重 量可以提高传动系 统的效率,降低能 耗

增加寿命:轻量化 设计可以降低传动 系统的磨损,提高 使用寿命

环保节能:减轻重 量可以降低燃油消 耗,减少排放,符 合环保要求

智能化:采用智能控制技术, 优化传动系统效率,降低能 耗

未来重型汽车传动系统的发展趋势

节能环保:提 高燃油效率, 减少排放

轻量化:减轻 重量,提高燃 油经济性

智能化:实现 自动变速、智 能驾驶等功能

模块化:提高 通用性,降低 成本

电动化:发展 纯电动、混合 动力等新能源 汽车

网联化:实现 车辆与车辆、 车辆与基础设 施的互联互通

THANK YOU

汇报人:

离合器的功能是实现发动 机与传动系统的分离和结 合,保证汽车平稳起步和 换挡。

变速器的功能是改变传动 比,扩大驱动轮转矩和转 速的变化范围,以适应不 同行驶条件的需要。

传动轴的功能是将动力传 递给驱动桥,实现动力的 传递。

差速器的功能是实现左右 驱动轮的差速转动,保证 汽车在转弯时的行驶稳定 性。

驱动桥的功能是将动力传 递给驱动轮,实现汽车的 行驶。

智能化设计的应用:在重型汽车传动系 统优化设计中,智能化设计已经得到了 广泛的应用,如自动变速器、电控系统 等。

重型汽车传动系统性能评价

传动效率评价

影响传动效率的因素:齿轮 啮合、轴承摩擦、油液粘度 等

传动效率的定义:输入功率 与输出功率的比值

提高传动效率的方法:优化 齿轮设计、降低轴承摩擦、

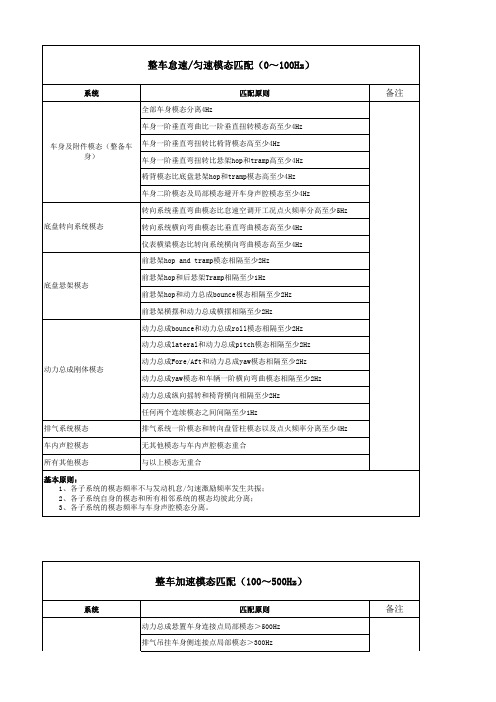

NVH-BK-01 整车模态匹配表

系统

匹配原则

全部车身模态分离4Hz

车身一阶垂直弯曲比一阶垂直扭转模态高至少4Hz

车身及附件模态(整备车 车身一阶垂直弯扭转比椅背模态高至少4Hz

身)

车身一阶垂直弯扭转比悬架hop和tramp高至少4Hz

椅背模态比底盘悬架hop和tramp模态高至少4Hz

车身二阶模态及局部模态避开车身声腔模态至少4Hz

发动机最大转 速6000rpm:

与发动机/ 变速器相连部 件的模态需> 500Hz(发动 机4阶点火频 率),与进/ 排气系统相连 的部件需> 300Hz(发动 机3阶点火频 率);与轮胎 /悬架相连的 部件需> 250Hz(发动 机2阶点火频 率);车身板 件模态需> 150Hz(发动 机1阶点火频 率)。

发动机排气歧管模态>500Hz 排气歧管支架模态>500Hz

电器

排气吊挂吊钩模态>300Hz 空调压缩机支架模态>300Hz

基本原则: 1、各子系统的模态频率不与发动机加速最大转速时的激励频率发生共振; 2、各子系统自身的模态和所有相邻系统的模态均彼此分离; 3、发动机、变速箱与车身连接部位的局部模态需>>500Hz,且需模态分离; 4、排气吊挂与车身连接部位的局部模态需>300Hz,且需模态分离;

车身顶棚模态(整车状态)>150Hz

车身前地板模态(整车状态)>150Hz 车身后地板模态(整车状态)>150Hz

车身后轮罩模态(整车状态)>150Hz

前副车架模态>250Hz

底盘各子系统模态

后副车架模态>250Hz 驱动轴模态>250Hz 转向泵支架模态>300Hz

悬置支架模态>500Hz

动力子系统模态

任何两个连续模态之间间隔至少1Hz

不同公路车变速操作方法

不同公路车变速操作方法

不同公路车的变速操作方法可能会有所不同,因此下面列出了几种常见的公路车变速操作方法:

1. 手动变速器:手动变速器是一种常见的变速器类型,常见于手动挡公路车。

变速的操作通常包括以下步骤:

- 踩下离合器踏板,将变速杆从中立位置推入到需要的档位位置。

- 释放离合器踏板,同时适当调整油门踏板以匹配车速和发动机转速。

2. 自动变速器:自动变速器是一种无需手动操作的变速器类型,常见于自动挡公路车。

变速的操作通常是自动完成的,驾驶员只需调整油门踏板即可。

3. 半自动变速器:半自动变速器是一种结合了手动和自动变速器优点的变速器类型,常见于半自动挡公路车。

变速的操作通常包括以下步骤:- 踩下离合器踏板,将变速杆从中立位置推入到需要的档位位置。

- 释放离合器踏板,同时适当调整油门踏板以匹配车速和发动机转速。

请注意,不同型号和品牌的公路车可能存在细微的差异,因此建议在具体车辆的使用说明书中查找相应的变速操作方法。

同时,在进行变速操作时,驾驶员应始终遵循安全驾驶原则,并根据实际驾驶条件和需要进行适当调整。

LC5T28使用维修介绍

拆下加油螺塞,检查油面。 更换油封。 拆下各结合面零件,检查磕 碰点,修平,均匀涂胶。 更换通气塞。

(1)润滑油太脏; (2)润滑不充分或润滑油 不符合要求,质量太差;

(3)使用不合格的轴承。

(1)更换润滑油; (2)检查润滑油油面,加注或 更换润滑油;

(3)更换轴承。

四、变速器拆解与装配

1.变速器总成拆解

■滚针轴承装配前应在其圆周表面涂抹润滑脂。

■油封装配前应在其唇口部位涂抹润滑脂。

■压装同步器组件时,应先将同步器滑块对准同步器齿环上的滑块 槽后再压装。

二、概要

江淮汽车

●变速器名称含义 LC 5 T 28

扭矩280N·M(实际扭矩可达到300N·M) 同步器结构 五个前进档 六齿

●结构型式

全同步器手动换档机械变速器,换档灵活,手感好,噪音低,结构 紧凑,承载能力大,密封性能好。五个前进档和一个倒档,所有齿 轮均为斜齿,除倒档为齿套直接换档, 3/4、5档为单锥面同步器, 1/2档为三锥同步器。换档机构为拉索式远距离操纵。

■检查或者更换变速器齿轮油时,换油与清洗零件无关;应保持车 辆水平。 ■拆卸与安装变速器的时候,应保持内部清洁。

■拆卸或分解之前,检查确定好正确的安装位置。如果需要做安装 标记,确保做上标记之后,不会影响做上标记部件的功能。 ■按照规定,分多步并按照对角线的顺序,先拧紧中间的,再拧紧 外边位置上的螺栓与螺母。如果拧紧顺序是有要求的,那么根据要 求进行。 ■不要损坏滑动面与配合面。

名称

止动环 里主齿前隔套

里主齿 里主齿后隔套

凸缘 “O”形圈 碟形垫圈 二轴螺母

钢球 3/4同步器弹簧 1/2同步器弹簧 3/4同步器滑块 R/5同步器滑块 R/5同步器齿毂

货车加减挡的正确操作手法

货车加减挡的正确操作手法货车是重型车辆,需要驾驶员有一定的驾驶技巧和经验。

其中,加减挡技巧是驾驶货车的基础操作之一,熟练掌握加减挡技巧有助于提高货车的行驶效率和安全性。

下面就是货车加减挡的正确操作手法。

一、加挡加挡的原则是在车速逐渐加快,发动机转速可匹配换挡时,才进行换档。

1.低档换高档。

(1)当发动机转速达到规定值,使起动车时产生的震动减小;(2)当需要继续加速超车时,可以适量升高车速;(3)当在坡道上行驶时,为使牵引能力发挥到最大,需要升至相应的高档。

2.自动挡推荐使用正常模式,不建议手动进行加档,以免对变速箱造成不必要的损伤。

二、减挡减挡的原则是:为了适应车辆行驶的速度变化,实现发动机和车速之间的匹配关系,保证行车安全。

(1)在车速逐渐减低或刹车时,发动机转速高时,需将变速器减至相应的低档时,以便使发动机起动时产生的震动减小,并保证车辆平稳地继续行驶;(2)在超车结束后,应根据路况要求,适时减小车速,降低到平路行驶的合适速度;(3)在下坡道行驶时,为了保证制动可靠,还需适时地减至低档。

2.减档时需注意以下几点:(1)不能在高速转弯和急转弯时减档,以免严重滑移和侧滑;(2)不能在行驶中快速变道时减档,以免刹车失灵,导致事故发生;(3)不能在车辆行驶中随意加减挡,以免影响行车安全以及车辆零件的损坏。

三、急刹车时处理货车急刹车时,要逐渐减速,应先由高档到低档至空档,然后踩刹车,并结合紧急制动开关来实现急刹车。

如果一味踩刹车,刹车可能会失灵,导致严重后果。

而且急踩刹车会造成大量的热量和磨损,可能导致刹车系统故障。

总之,在货车的加减挡操作中,需要根据车身运动和发动机转速的大小,合理、妥善地进行加减挡操作。

只有正确的操作方法和规范的操作流程,才能使货车行驶更加安全、稳定,提升货车行驶的生产效率。

一汽大众迈腾变速箱维修维修手册(Magotan_2007_7档双离合器变速箱(0AM)

不要牵引车辆。 ♦ 首先彻底清洁连接位置及其周围区域,然后松开连接。 ♦ 在安装时注意定位销在发动机和变速箱之间是否牢固。 ♦ 将拆下的部件放在干净的垫板上并盖住,以免弄脏。使用薄

膜和纸张。不要使用纤维质的抹布!

N00-10538

4 一般维修说明

3

汽车技师帮技术资料

5 Magotan 2007 0AM 型 7 挡双离合器变一速汽箱大0众2.2迈01腾0 变速箱维修维修手册

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

发动机与变速器的匹配原则发动机与变速器是汽车动力系统中最核心的两个部件,它们之间的匹配原则对于汽车的性能表现和燃油经济性有着重要的影响。

本文将探讨发动机与变速器的匹配原则,以帮助读者更好地理解和选择适合的汽车动力系统。

一、转速匹配原则

发动机与变速器之间必须要有转速匹配,这是保证汽车动力输出的基本要求。

一般而言,发动机的转速范围是有限的,而变速器可以提供多个档位,因此需要在变速器设计时考虑到发动机的转速范围,确保每个档位的转速匹配合理。

在低速行驶时,需要有较大的扭矩输出,以便快速起步和爬坡。

因此,发动机的低转速扭矩输出要足够强劲,变速器的低速档位也要相应地设计出较大的速比,以充分利用发动机的扭矩输出。

在高速行驶时,需要有较大的功率输出,以便提供足够的加速和超车能力。

因此,发动机的高转速功率输出要足够强劲,变速器的高速档位也要相应地设计出较小的速比,以提供更高的速度和较低的引擎转速。

二、油耗匹配原则

发动机与变速器的匹配还需要考虑燃油经济性。

一般而言,燃油经济性较好的发动机在低转速时油耗相对较低,而在高转速时油耗相对

较高。

而变速器的设计应该尽可能让发动机在其燃油经济性较好的转速范围内工作,以降低整车的燃油消耗。

为了实现燃油经济性的匹配,变速器可以采用多档设计,以提供更多的换挡选择,让发动机处于燃油经济性较好的转速范围。

同时,现代汽车还普遍采用了电子控制技术,通过调节发动机的燃油喷射量和点火时机,以及变速器的换挡逻辑,来进一步优化燃油经济性。

三、动力输出匹配原则

除了转速和燃油经济性的匹配,发动机与变速器的匹配还需要考虑动力输出的平衡。

动力输出的平衡可以使汽车在各个速度范围内表现更加稳定和顺畅,提供良好的行驶感受。

发动机的扭矩输出与变速器的齿轮比密切相关。

在低速行驶时,较大的齿轮比可以提供更大的扭矩输出,加强起步和爬坡能力。

在高速行驶时,较小的齿轮比可以提供更高的转速和功率输出,提供加速和超车能力。

同时,变速器的换挡逻辑也需要与发动机的特性相匹配。

换挡时的平顺性和响应性都需要考虑在内,以确保换挡过程不影响整车动力输出的连续性。

四、后续附加系统匹配原则

除了发动机和变速器之间的匹配,汽车动力系统还包括许多附加系统,如冷却系统、润滑系统等。

这些系统的设计和性能也需要与发动机和变速器相匹配,以确保整个动力系统的正常运行。

冷却系统的设计需要考虑到发动机的散热需求,以保持发动机的工作温度在适当范围内。

润滑系统的设计需要考虑到发动机各个部件的润滑需求,以减少磨损和摩擦。

总结:

发动机与变速器的匹配原则对于汽车的性能和燃油经济性有着重要的影响。

转速匹配、油耗匹配和动力输出匹配是发动机与变速器匹配的关键要素。

此外,附加系统的设计和性能也需要与发动机和变速器相匹配。

对于消费者而言,在选择汽车时应该重视发动机与变速器的匹配性能,以获得更好的驾驶体验和经济性。