冲压模具设计-落料拉深复合模

落料拉深模具1

摘要模具是现代工业生产中重要的工艺装备之一。

在铸造、锻造、冲压、塑料、橡胶、玻璃、粉末冶金、陶瓷等生产行业中得到广泛应用。

某些发达国家的模具总产值以超过机床工业的总产值在这些国家,模具工业已摆脱了从属地位而发展成为独立的行业。

近年来,我国的模具工业也有了较大的发展,模具制造工艺和生产装备智能化程度越来越高,极大地提高了模具制造的精度、质量和生产率。

本模具的主要是设计冲压模具,该模具在设计时不仅要根据冲裁件的材料选择模具的材料,还要根据冲裁件的形状、尺寸和精度来确定模具的类型和冲裁的工艺方案。

确定合理的冲裁间隙是本模具的重中之重,它不仅影响冲裁件的形状、尺寸和精度,还影响模具的使用寿命。

在模具材料的选择时应注意材料的性能和强度。

应尽量选择模具的标准件,这样不仅可以提高模具的寿命还可以缩短模具的制造周期。

在模具设计时不仅要考虑要使做出的零件能满足工作要求,还要保证它的使用寿命。

在本次设计中主要是考虑到它的实际工作环境和必须完成的设计任务,模架采用标准模架,这样可以一次完成全部的工序加工,在设计中要考虑到很多关于我所设计零件的知识,包括它的使用场合,外观等。

通过这次的设计使我深深的体会到怎样才能把所学的东西更好的运用到实践中,设计过程中应注意的问题,使自己在冲压模方面有了更深更多的了解。

模具的精度比较高在使用的过程中要合理的保养,发现问题要及时的修复,这样才能保证产品的质量,提高模具寿命。

关键词:复合模;支架;浮动导料板AbstractModern industrial production tooling is one of the important technological equipment. In casting, forging, stamping, plastic, rubber, glass, ceramic, etc, powder metallurgy industry production is widely used. Some developed countries with over the mould of machine tool industry total output value in these countries, mould industry have cut out the submissive position and become independent industry. In recent years, our country mold industry also has witnessed rapid development, mould manufacturing process and production equipment intelligentize degree is higher and higher, greatly enhancing the mould manufacturing precision, quality and productivityThis is the main function of the mould and punching blanking, the mould in the design not only according to the blanking pieces of material selection of materials, but also according to mould blanking pieces of shapes, sizes and precision to determine the types of dies and blanking process scheme. The determination of reasonable cutting clearance is the pinnacle of the mould, it not only affects blanking pieces of shapes, sizes and precision mould, still affect the service life. In the mold the choice of materials should be paid attention to when the properties of materials and strength. Should choose as far as possible, so that the standard mould can not only improve the service life of mould can shorten mould manufacturing cycle.In the mold design should be given not only to make a parts can meet the job requirements, but also ensure that its service life. In the design of the main consideration to its actual working environment and must complete the task, formwork design by side guide column formwork, concave die adopt hole shape dies.the, so can a complete the process in the design, want to consider a lot about what I design parts of knowledge, includingits use occasions, appearance, etc. Through this design makes me deeply realized how to combine the use of anything better to practice, design process problems should be paid attention to, make oneself in progressive metal stamping has a deeper more about.The accuracy is higher in use process to reasonable maintenance, found that the problem should be timely repair, such ability assure product quality, improve die life.Keyword:Nitrides;The bridge piece; the precision; falls the material punch holes; the superposable die目录摘要 (I)Abstract (II)目录 (IV)第1章前言 (1)1.1 课题研究的主要内容及意义 (1)1.2 选题目的 (1)1.3 国内外现状及发展趋势 (2)第2章冲压工艺设计 (3)2.1 08材料的主要性能分析 (3)2.2 制件的成形工艺分析 (3)第3章工艺方案的确定及工艺计算 (5)3.1 工艺方案的确定 (5)3.1.1 冲压工艺方案的设计 (5)3.1.2 工艺方案的确定 (5)3.2 排样设计 (5)3.2.1 搭边 (5)3.2.2 条料宽度 (6)3.2.3 送料进距 (7)3.2.5 材料利用率 (7)3.3 拉深工艺计算 (8)3.4 冲裁力的计算与压力机的选择 (9)3.4.1 冲裁力的计算 (10)3.4.3 冲压机的选择 (12)3.4.4 压力中心的选择 (12)3.5 凸凹模刃口尺寸计算 (13)第4章模具零件结构设计 (18)4.1 模具结构 (18)4.2 操作与定位方式 (19)4.3 卸料方式与出件方式 (19)4.4 模架类型及精度 (19)4.5 凸、凹模设计 (20)4.5.1 凸模结构及其固定 (20)4.5.2 凹模结构及其固定 (21)4.6 定元件的设计 (22)4.6 弹性卸料元件的设计 (22)4.6.1 弹性元件的设计 (22)4.6.2 卸料螺钉的设计 (23)4.7 导向元件的设计与选择 (23)4.7.1 导柱的设计 (23)4.7.2 导套的设计 (23)4.8 紧固件的设计与选择 (23)第5章模具的装配 (24)5.1 零件的技术要求 (24)5.2 装配技术要求 (24)5.3 模具安装要求 (25)5.4 复合模的调试要求 (25)5.5 主要组件的装配 (26)5.6 冲裁模具的试冲 (27)致谢 (30)结论与展望 (31)参考文献 (33)第1章前言1.1 课题研究的主要内容及意义冲压,即在室温条件下,利用安装在压力机上的冲压模具对材料施加压力,使其产生分离或发生塑性变形,从而获得所需形状和尺寸,具有一定力学性能的零件加工方法。

张力盘的落料冲孔拉深复合模设计

科门类:单位代码:毕业设计说明书(论文)张力盘的落料、冲孔、拉深复合模设计学生姓名所学专业班级学号指导教师XXXXXXXXX系二○**年X X月目录摘要 .................................................................................................................................... - 3 -Abstract ............................................................................................ 错误!未定义书签。

第1章绪论 .................................................................................................................. - 6 -1.1冲压成型工艺的新技术发展 ................................ - 6 -1.2冲压成型工艺 ............................................ - 6 -1.3冲压成型的特点: ........................................ - 6 -1.4冲压成型的基本工序 ...................................... - 7 -1.5冲压成型工艺的模具 ...................................... - 7 -1.6冲压成型模具的分类 ...................................... - 8 -1.7冲压模具的基本组成 ...................................... - 9 -1.7.1 冲模工艺零件.......................................... - 9 -1.7.2冲模辅助零件 .......................................... - 9 -1.8冲压成型的基本过程 ...................................... - 9 -第2章冲压件的材料以及材料性能........................... - 10 -2.1 冲压件材料的分类...................................... - 10 -2.2 材料的性能............................................ - 10 -2.3 Q235材料的性能指标 ................................... - 11 -第3章应用软件简介....................................... - 11 -3.1 Pro/Engineer .......................................... - 11 -3.2 autocad ............................................... - 12 -第4章零件的pro/e与autocad图............................ - 12 -第5章模具设计与结构设计. (13)5.1零件的简介 (13)5.2 零件的工艺分析 (14)5.3 复合模工艺与结构设计 (14)5.3.1 复合模冲压的工件图 (14)5.3.2 工艺参数的计算 (14)5.3.3 模具主要工作部分尺寸的计算 (18)5,3.4 模具主要零件的结构设计 (20)5.3.5 复合模的总装图 (31)5.4 腰形孔冲裁模工艺与结构设计 (32)5.4.1 腰形孔冲裁工序的工件图 (32)5,4.2 冲裁的工艺分析 (32)5.4.3 工艺参数的确定 (32)5.4.4 确定模具的压力中心 (33)5.4.5 计算凸,凹模的刃口尺寸 (34)5.4.6 模具主要零件的结构设计 (35)5.4.7 模具的总装配图 (37)5.5 内孔外缘翻边模工艺与结构设计 (37)5.5.1 翻边工序的工件图 (37)5.5.2 翻边工序的工艺计算 (37)5.5.3翻边凸,凹模刃口尺寸的计算 (39)5.5.4 模具主要零件的结构设计 (41)5.5.5 翻边模的总装配图 (43)第六章模具的装配 (44)6.1 模具装配的特点 (44)6.2 模具装配的技术要求 (44)6.3 模具装配的工艺要点 (45)6.4 模具的装配顺序 (45)第七章模具的制造 (46)7.1 模具的加工方法 (46)7.2 模具加工的工艺路线 (46)7.3 模具的加工方法 (47)7.3.1 落料凹模 (47)7.3.2 凸凹模 (47)7.3.3 冲孔凸模 (48)鸣谢 (48)参考文献 (49)设计总结 (50)摘要本设计主要阐述了张力盘的冲压模具结构设计。

落料冲孔弯曲复合模设计方案

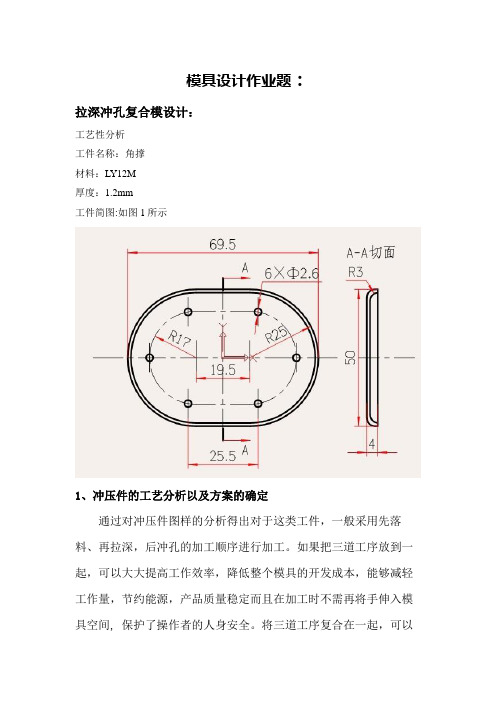

模具设计作业题:拉深冲孔复合模设计:工艺性分析工件名称:角撑材料:L Y12M厚度:1.2mm工件简图:如图1所示1、冲压件的工艺分析以及方案的确定通过对冲压件图样的分析得出对于这类工件,一般采用先落料、再拉深,后冲孔的加工顺序进行加工。

如果把三道工序放到一起,可以大大提高工作效率,降低整个模具的开发成本,能够减轻工作量,节约能源,产品质量稳定而且在加工时不需再将手伸入模具空间, 保护了操作者的人身安全。

将三道工序复合在一起,可以有以下两个不同的工艺方案:方案一、先冲孔、落料为同一工步首先完成,然后再进行拉深。

采用级进模具。

方案二、先落料,然后冲孔和拉深在同一工序;采用复合模具。

由于此零件为盒形件且直边较短拉深后由于回弹的影响,难以保证零件的精度,因此可留一截直边,零件成形后在削去多余的直边。

采用第一种方案加工工件,只需一副模具,生产效率高,但结构复杂,生产成本高。

不易保证长度尺寸的精度,而且容易磨损内孔冲头,降低模具寿命。

方案二也只需一副模具,生产效率高,结构较方案一简单。

经分析、比较最后确认方案二。

该冲压件的形状较为简单对称, 冲裁件内外形达到的经济精度为IT12~IT13,最小孔径为2.60.8 1.20.96≥⨯=mm,查钣金课本表±mm;一般冲裁件剪断面粗糙75~77页:两孔中心距公差,25.50.12度6.3 。

圆角部分r=3mm,其尺寸的精度要求不高,LY12M冲压性能较好,孔与外缘的壁厚较大, 复合模中的凸凹模壁厚部分需要足够的强度。

因此, 该工件采用落料、冲孔及弯曲复合模加工较合理。

2、主要工艺参数的计算2.1 毛坯尺寸的计算在计算毛坯尺寸前,需要先确定拉深前的形状和尺寸,又有拉深圆角半径r=3mm ,板料厚度t=1.2mm,r/t=2.5,故这类弯曲件变薄不严重,横断面畸变较小,并且留出8.5的直壁高度,拉伸成型后还需要修边,故毛料展开粗劣计算即可:1)将盒形件两个圆角部分合在一起,组成一个圆筒,其展开半径为:1222312.5 4.2354R mm π=+⨯⨯+-=,D=70mm2)直边部分按弯曲计算展开: B=D=70mm ,3)展开后的毛料如下图:4)拉伸成型后如图:2.2 排样的设计与计算排样设计主要确定排样形式、送料步距、条料宽度、材料利用率和绘制排样图。

冲孔-落料复合模、弯曲模

第一章前言1.1我国模具的现状与发展中国模具标准件发展现状由于中国模具标准化工作起步晚、进展慢,再加上过去“大而全”、“小而全”、“自产自配”等陈旧观念的影响,因此,中国模具标准件长期以来一直是品种规格少、生产规模小、流通不畅通。

即使是目前生产较多的模架、导向件、推杆推管、弹性元件等,也是中低档产品多,中高档产品少。

一些外资企业生产的高档模具标准件,由于价格昂贵而影响其推广应用。

模具标准件适合于社会化大批量专业化生产,但中国长期以来却一直是散、乱、差的局面。

目前全国虽然已有销售点近百家,但大多数规模不大、库存不多、销售额小,即使是中国模具工业协会标准件委员会模具标准件联合销售网内的50多家经营单位,也存在同样问题。

个别单位计划开展网上销售和电子商务,但这工作起步不久,要形成规模尚待时日。

中国模具标准件市场发展展望模具标准件是模具的重要组成部分,对缩短模具设计制造周期、降低模具生产成本、提高模具质量都具有十分重要的技术经济意义。

国际模具及五金塑胶产业供应商协会副秘书长王金玲表示,模具标准件的专业化生产和商品化供应,极大地促进了模具工业的发展。

广泛应用标准件可缩短设计制造周期达25-40%;可节约由于使用者自制标准件所造成的社会工时,减少原材料及能源的浪费;可为模具CAD/CAM等现代技术的应用奠定基础;可显著提高模具的制造精度和使用性能。

通常采用专业化生产的标准件比自制标准件其配合精度和位置精度将至少提高一个数量级,并可保证互换性,提高模具的使用寿命,进而促进行业内部经济体制、经营机制以及产业结构和生产管理方面的改革,实现专业化和规模化生产,并带动模具标准件商品市场的形成与发展。

可以说没有模具标准件的专业化和商品化,就没有模具工业的现代化。

近年来随着我国模具工业的迅猛发展,模具零件的标准化、专业化和商品化工作,已具有较高的水平,取得了长足的进步。

自1983年全国模具标准化技术委员会成立以来,组织专家对模具标准进行制定、修订和审查,共发布了90多项标准,其中冲模标准22项、塑料模标准20余项。

落料拉伸冲孔复合模具设计

题目: 落料拉伸冲孔复合膜设计分院:机械与电子学院姓名:沈星星学号: 20213729专业:模具设计与制造指导教师:焦锡岩毕业论文辩论时间: 2021-6-14前言随着工业开展,冲压模具的应用越来越广泛。

同时由于产品更新换代速度的加快,除了要保证模具设计质量以外,对模具设计效率的要求也越来越高。

为了促进我国冲压模具技术的开展,从计算机技术、先进加工技术及装备、其它新技术与冲压模具等方面分析了我国冲压模具的技术现状。

结果说明:经过几十年的开展,我国的冲压模具总量位居世界第三位,加工技术装备根本已与世界先进水平同步。

本文首先分析了复合模具的工艺构造,介绍了复合模具的设计,重点介绍了模具的构造、凹凸模的设计、冲裁力的计算以及冲压机的选型。

其次详细阐述了落料拉深冲孔复合模的工艺设计与构造设计过程、对拉深凸模、落料凹模、落料拉深凹凸等模具主要的成型零件以及各种标准零件进展设计计算和选择,根本上确定了落料拉深冲孔复合模的整体构造框架。

本文设计的复合模具适用于加工几何尺寸较大、形状复杂、精度要求较高的冲压类零件,通过理论分析和大量的工程实践探索,在模具上采用了一些特殊机构,可使操作简单,提高生产效率,对提高企业的市场竞争力有着现实的意义。

通过了复合模具的设计,可以将传统的分模加工合二为一,使落料、拉深、冲孔一次成形,防止了分模加工中定位误差的生产,从而保证了质量,降低了本钱,提高了生产效率。

页脚下载后可删除,如有侵权请告知删除!目录\前言 (Ⅰ)目录 (Ⅱ)第1章绪论 (1)1.1冲压模具简介 (2)1.1.1 冲压成形与冲压模具的概念 (2)1.1.2 冲压模具的分类 (2)1.2 本课题主要研究的内容及意义 (3)第2章复合模具总体方案的分析与确定 (5)2.1 工艺方案分析 (5)2.1.1 工件的分析 (5)2.1.2 落料拉深工艺分析 (5)工艺方案确实定 (6)第3章主要的工艺参数计算 (7)3.1 毛坯尺寸的计算 (7)3.2 排样 (7)3.3 工序压力计算 (8)3.4 冲压设备的选择 (9)第4章主要工作局部尺寸计算 (11)4.1 落料刃口尺寸计算 (11)4.2 冲孔刃口尺寸计算 (11)4.3 复合模具主要零件的设计 (12)第5章落料拉深冲孔复合模装配 (18)5.1 冲压模具装配的技术要求 (18)5.2 落料拉深冲孔复合模装配的特点 (19)复合模具的总体设计 (19)复合模具总装配 (19)总结与展望 (24)参考文献 (25)致谢 (26)第1章绪论在现代工业生产中,模具是生产各种产品的重要工艺装备。

落料拉深复合模工作原理和过程

落料拉深复合模工作原理和过程嘿,朋友们!今天咱来聊聊落料拉深复合模的工作原理和过程,这可有意思啦!你看啊,落料拉深复合模就像是一个超级厉害的变形金刚!它能在一次操作中完成落料和拉深这两个重要任务呢。

想象一下,一块平平的板材,就像一张等待被塑造的白纸。

复合模这个“大力士”一把抓住它,先“咔嚓”一下,把多余的部分干脆利落地切掉,这就是落料啦。

然后呢,它又紧紧地握住剩下的部分,慢慢地、稳稳地把它拉深,让它变成我们想要的形状,就好像把一个气球慢慢吹起来一样。

在这个过程中,模具的各个部分都在默契地配合着。

冲头就像是勇敢的战士,一往无前地去完成落料的使命;凹模呢,就像一个温柔的怀抱,稳稳地接住材料,让拉深能够顺利进行。

还有那些导柱、导套啥的,它们就像一群小精灵,在旁边默默地帮忙,确保一切都能精准无误地进行。

你说这神奇不神奇?一个模具就能完成这么复杂的工作!而且啊,它的效率还特别高。

要是靠人工一点点去弄,那得费多大的劲啊,还不一定能做得那么好。

咱再说说这个工作过程中的细节。

模具的设计可重要啦,得考虑到各种因素,比如材料的性质、产品的形状和尺寸等等。

要是设计得不好,那可就麻烦了,要么切不下来,要么拉深的时候出问题。

还有啊,模具的制造精度也得有保证,一点点偏差都可能导致产品不合格。

落料拉深复合模在很多行业都大显身手呢!汽车制造、电子产品、日用品等等,到处都有它的身影。

它就像是一个默默无闻的英雄,为我们的生活带来了那么多便利。

总之啊,落料拉深复合模真的是太了不起啦!它让制造变得更简单、更高效,让我们能用上各种精美的产品。

所以啊,我们可得好好感谢这个神奇的家伙,它可是为我们的生活立下了汗马功劳呢!原创不易,请尊重原创,谢谢!。

落料冲孔复合模具设计

落料冲孔复合模具设计绪论模具主要类型有:冲模,锻模,塑料模,压铸模,粉末冶金模,玻璃模,橡胶模,瓷模等。

除部分冲模以外的的上述各种模具都属于腔型模,因为他们一般都是依靠三维的模具形腔是材料成型。

(1)冲模:冲模是对金属板材进行冲压加工获得合格产品的工具。

冲模占模具总数的50%以上。

按工艺性质的不同,冲模可分为落料模,冲孔模,切口模,切边模,弯曲模,卷边模,拉深模,校平模,翻孔模,翻边模,缩口模,压印模,胀形模。

按组合工序不同,冲模分为单工序模,复合模,连续模。

(2)锻模:锻模是金属在热态或冷态下进行体积成型是所用模具的总称。

按锻压设备不同,锻模分为锤用锻模,螺旋压力机锻模,热模锻压力锻模,平锻机用锻模,水压机用锻模,高速锤用锻模,摆动碾压机用锻模,辊锻机用锻模,楔横轧机用锻模等。

按工艺用途不同,锻模可分为预锻模具,挤压模具,精锻模具,等温模具,超塑性模具等。

(3)塑料模:塑料模是塑料成型的工艺装备。

塑料模约占模具总数的35%,而且有继续上升的趋势。

塑料模主要包括压塑模,挤塑模,注射模,此外还有挤出成型模,泡沫塑料的发泡成型模,低发泡注射成型模,吹塑模等。

(4)压铸模:压铸模是压力铸造工艺装备,压力铸造是使液态金属在高温和高速下充填铸型,在高压下成型和结晶的一种特殊制造方法。

压铸模约占模具总数的6%。

(5)粉末冶金模:粉末冶金模用于粉末成型,按成型工艺分类粉末冶金模有:压模,精整模,复压模,热压模,粉浆浇注模,松装烧结模等。

目前,我国17000多个模具生产厂点,从业人数五十多万。

除了国有的专业模具厂外,其他所有制形式的模具厂家,包括集体企业,合资企业,独资企业和私营企业等,都得到了快速发展。

研究和发展模具技术,对于促进国民经济的发展具有特别重要的意义,模具技术已成为衡量一个国家产品制造技术的重要标志之一,随着工业生产的迅速发展,模具工业在国民经济中的地位日益提高,并在国民经济发展过程中发挥越来越大的作用。

连接盖落料冲孔拉深翻边复合模

湘潭大学课程设计论文题目:连接盖冲压模具设计学院:机械工程学院专业:材料成型及控制工程学号:姓名:指导教师:完成日期:第一章冲压件工艺性分析分析技术要求是否合理图1-1该零件形状简单,尺寸精度要求不高,是由拉伸和翻边等工序组成的复合件。

工件的尺寸精度:冲裁件的精度要求,应在经济精度范围内(所谓经济精度是指在正常加工条件下,采用符合标准的设备工艺装备和标准技术等级工人、不延长加工时间所能保证的加工精度),对于普通冲裁件,其经济精度不高于IT11级,冲孔比落料件高一级。

对与本次设计,未标注有尺寸精度,考虑到成本,按照一般精度要求来加工应该可以满足其工作性能,本工件要求内精度,故除特别要求工件精度等级选取IT14。

没有热处理要求审查零件材料选用是否得当考虑到产品成本和零件的使用性能,选用常用材料08F,是优质碳素结构钢,,屈服强度180MPa,抗拉强度280~390MPa,抗剪强度200~310延伸率32%,适宜冲压选择。

冲裁件工艺性分析一般情况下,对冲裁件工艺性影响最大的是制件的结构形状、精度要求、形位公差及技术要求。

冲裁件的工艺性合理与否、,影响到冲裁件的质量、模具寿命、材料消耗、生产率等,在设计中应尽可能提高其工艺性。

冲裁件的形状尽可能简单、对称、避免复杂形状的曲线,在许可的情况下,把冲裁件设计成少、无废料排样的形状,以减少废料。

矩形孔两端宜用圆弧连接,以利于模具加工。

冲裁件各直线或曲线的连接处,尽量避免锐角,严禁尖角。

除在少、无废料排样或采用镶拼模结构,都应有适当的圆角相连,以利于模具制造和提高模具寿命。

冲裁减凸出或凹入部分不能太窄,尽可能避免过长的悬臂和窄槽。

最小宽度b一般不小于,若冲裁材料为高碳钢时,b≥2t,Lmax≤5b,当材料厚度t<1mm时,按t=1mm计算。

冲裁件的孔径因受孔凸模刚度和强度的限制,不宜太小,否则容易折断或压弯,冲孔的最小尺寸取决与冲压材料的力学性能、凸模强度和模具结构。

冲孔落料复合模毕业设计论文

冲孔落料复合模毕业设计论文

一、工艺背景

模具冲压是指采用机械力学和冲制原理,在模具中采用冲床压力将金

属材料冲压成所需形状的一种加工方式。

本次设计的冲孔落料复合模,所

产出的件型为小型管材。

模具冲压工艺被广泛应用于汽车、家电、航空航天、钢结构、制冷和制造等多个行业,其中最主要的应用是汽车整车行业。

二、模具结构

1.模具基座:本模具的基座为焊接结构,基座下端采用W18Cr4V材料

加工而成,具有良好的硬度和耐磨性能,基座上端采用45#钢材加工而成,用于装配其他部件,且具有足够的硬度。

2.模芯:模芯采用45#钢加工而成,采用数控机床加工,其形状根据

产品图样设计而成。

3.模腔:模腔采用45#钢加工而成,采用数控机床加工,其形状根据

产品图样设计而成,为模具落料做准备。

4.模架:模架采用优质冷锻钢加工而成,具有良好的硬度和强度,用

于支撑模具,防止冲压过程中模具发生变形。

5.冲压模头:冲压模头采用38CrMoAlA优质钢材加工而成,具有良好

的硬度和抗冲性能,用于提供冲压力,保证冲压准确性。

三、模具制造工艺

1.基座焊接:本模具的基座采用焊接工艺制作,采用W18Cr4V材料加

工而成。

拉深模具设计说明书

前言冷冲压是建立在金属塑性变形的基础上,在常温下利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得一定形状、尺寸和性能的零件的一种压力加工方法。

在冷冲压加工中,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备称为冷冲压模具(俗称冷冲模)。

冷冲模在实现冷冲压加工中是必不可少的工艺装备,没有先进的模具技术,先进的冲压工艺就无法实现。

冷冲压的特点有:1,节省材料2,制品有较好的互换性3制品有较好的互换性4生产效率高5操作简单6由于冷冲压生产效率高,材料利用律,故生产的制品成本较低。

冷冲压加工在汽车、拖拉机、电机、电器、仪表和日用品生产中,已占据十分重要的地位,特别是在电子工业产品生产中,已成为不可缺少的主要加工方法之一。

随着科学技术的不断进步和工业生产的迅速发展,冲压及模具技术也在不断革新与发展。

主要表现在以下几个方面:一.工艺分析计算方法现代化现在已开始采用有限变形的弹塑性有限方法,对复杂成形件的成形过程进行应力应变分析的计算机模拟。

二.模具设计制造技术现代化工业发达国家正在大力开展模具计算辅助设计和制造(CAD/CAM)的研究。

采用这一技术,一般可提高模具设计制造效率的2-3倍,应用这一技术,不仅可以缩短模具设计制造周期,还可提高模具质量,减少设计和政治早人员的重复劳动,使设计者有可能把精力用在创新开发上。

三.冲压生产机械化与自动化与柔性化为了适应大批量,高效率生产的需要,在冲压模具和设备上广泛应用了各种自动化的进出料机构。

对于大型冲压件,专门配置了机械手和机器人,这不仅大大的提高了冲压件的生产品质和生产率,而且也增加了冲压工作和冲压工人的安全性。

在中小件的大批量生产方面,现已广泛应用于多工位压力机活、或高速压力机。

在小批量生产方面,正在发展柔性制造系统(FMS)。

四.为了满足产品更新换代快和小批量生产的需要,发展了一些新的成形工艺,简易模具,数控冲压设备和冲压柔性制造技术等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品零件图是分析和制定冲压工艺方案的重要依据,设计冲压工艺过程要从分析产品的零件图人手。分析零件图包括技术和经济两个方面:

1.2.1

冲压加工方法是一种先进的工艺方法,因其生产率高,材料利用率高,操作简单等一系列优点而广泛使用.由于模具费用高,生产批量的大小对冲压加工的经济性起着决定性作用,批量越大,冲压加工的单件成本就越低,批量小时,冲压加工的优越性就不明显,这时采用其他方法制作该零件可能有更好的经济效果.例如在零件上加工孔,批量小时采用钻孔比冲孔要经济;有些旋转体零件,采用旋压比拉深会有更好的经济效果。所以,要根据冲压件的生产纲领,分析产品成本,阐明采用冲压生产可以取得的经济效益。

方案一:落料、拉深、修边,共三道工序。

方案二:落料+拉深复合、修边,共两道工序。

综合各方面因素,显然方案二更加合理。

2。3 主要工艺参数的计算

2。3.1 确定排样、裁板方案

考虑到操作方便,排样采用单排。

1)搭边值:查【1】表2。5.2

条料两边a = 1.0 mm,

进距方向a1= 0。8mm

进距s = D + a1= 72。8 + 0。8= 73.6 mm

冲模的零部件

通常模具由两类零件组成,一类是公益零件,这类零件直接参与工艺过程的完成并和坯料有直接接触,包括工作零件、定位零件、卸料与压料零件等;另一类是结构零件,这类零件不直接参与完成工艺过程,也不和坯料直接接触,只对模具完成工艺过程起保证作用,或对模具功能起完善作用,包括导向零件、紧固零件、标准件及其他零件等。

在综合方析,研究零件成形性的基础上,以材料的极限变形参数,各种变形性质的复合程度及趋向性,当前的生产条件和零件的产量质量要求为依据,提出各种可能的零件成形总体工艺方案.根据技术上可靠,经济上合理的原则对各种方案进行对比,分析,从而选出最佳工艺方案(包括成形工序和各辅助工序的性质,内容,复合程度,工序顺序等),并尽可能进行优化。

2)条料宽度

采用无侧压装置,查【1】表2。5.3和表2.5.5

条料宽度单向Δ=0.6 mm导料销与最宽条料间的最小间隙 =0.5 mm

故条料宽度

=

mm

导料销之间的间隙A=B+C=Dmax+2a+2c=72.8+2*1。0+2*0。5=75。8 mm

3)材料利用率

拟选用板料规格1mm×755mm×1000mm

前 言

板料冲压是金属加工的一种基本方法,它用以生产各种板料零件,具有生产效率高、尺寸精度好、重量轻、成本低并易于实现机械化和自动化等特点。在现代汽车、拖拉机、电器电机、电子仪表、日用生活用品、航空航天以及国防工业等各个工业部门中均占有越来越重要的地位。

冲压加工与其他加工方法相比,无论在技术方面还是在经济方面都具有许多独特的优点,其生产出来的工件具有高精度、高复杂程度、高一致性、高生产率和低消耗的特点,是其他加工方法所不能比拟的。但需要指出的是,由于进行冲压成型加工必须具备相应的模具,而模具是技术密集新产品,其制造是单间小批量生产,具有难加工、精度高、技术要求高、生产成本高的特点。所以只有在冲压零件生产批量大的情况下,冲压成型加工的优点才能充分体现,从而获得好的经济效益。

若纵裁:条数 条余2 mm

每条个数 个余42。4 mm

每板总个数 个

材料利用率

若横裁:条数 条余21 mm

每条个数 个余18。2 mm

每板总个数 个

材料利用率

由此可见,无论横裁还是纵裁,两种方案的材料利用率都是71。6%,且该零件没有纤维方向性的考虑,故可随意采用横裁或者纵裁.

2.3。2 计算工艺力,选设备

2.确定合理的工艺方案:应有两个以上的工艺方案比较分析。

3.工艺计算(包括毛坯尺寸、冲压力、压力中心、凸、凹模间隙,计算凸、凹模工作部分尺寸等)

4.总体结构设计及总装图的绘制。(要求:手绘或机绘。总装图一份,1#:1张,选取标准模架)、重要零部件图纸设计(3#:3张);

5.编写课程设计说明书一份(推荐用电脑打印,论文不少于1万字)。

1.2.2

冲压件的工艺性是指该零件在冲压加工中的难易程度。在技术方面,主要分析该零件的形状特点,尺寸大小,精度要求和材料性能等因素是否符合冲压工艺的要求。良好的工艺性应保证材料消耗少,工序数目少,模具结构简单,且寿命长,产品质量稳定,操作简单,方便等。在一般情况下,对冲压件工艺性影响最大的是冲压件结构尺寸和精度要求,如果发现零件工艺性不好,则应在不影响产品使用要求的前提下,向设计部门提出修改意见,对零件图作出适合冲压工艺性的修改.

5)生产批量

大批量,适合采用冲压加工方法.要用到的冲压加工基本工序有:落料、拉深、修边等。

2.2 分析计算确定工艺方案

2。2。1 计算毛坯尺寸

查【1】P189表4。3。1,取修边余量△h = 2。5 mm

= 31。5 + 2。5

= 33.5 mm

d = 33。5 mm(因t=1 mm,故按板料厚度中径尺寸计算)

冲压加工与其他加工方法相比,无论在技术方面,还是在经济方面,都具有许多独特的优点。生产的制件所表现出来的高精度,高复杂程度、高一致性、高生产率和低消耗,是其他加工制造方法所不能比拟的。但需要指出的是,由于进行冲压成形加工必须具备相应的模具,而模具是技术密集型产品,其制造属单位小批量生产,具有难加工、精度高、技术要求高、生产成本高的特点。所以,只有在冲压零件生产批量大的情况下,冲压成形加工的优点才能充分体现,从而获得好的经济效益。

冲压与冲模

冲压是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变பைடு நூலகம்,从而获得所需零件的一种加工方法.

在冲压加工中,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备,称为冲压模具。冲模在实现冲压加工中是必不可少的工艺装备,与冲压件是“一模一样"上午关系,若没有符合要求的冲模,就不能生产出合格的冲压件;没有先进的冲模,先进的冲压成形工艺就无法实现。在冲压零件的生产中,合理的冲压成形工艺、先进的模具、高效的冲压设备是必不可少的三要素。

关键词:复合模;拉深;落料;

前言

一。课程设计(论文)的主要内容及基本要求

内容:落料、拉深复合模设计;产品工件图见附图;生产批量:大批量

要求:目录、设计任务书、产品图及设计说明书、装配图及零件图.

1.工件工艺性分析(收集、查阅与课题文献资料;工件的成形工艺性能、使用性能分析、工件的尺寸精度、表面质量、结构工艺性分析);

由于冲压加工具有上述突出特点,因此在批量生产中得到了广泛的应用,在现代工业生产中占有十分重要的地位,是国防工业及民用工业中必不可少的加工方法.

冲模分类

根据工艺性质可分为:冲裁模、弯曲模、拉深模、成型模.冲裁模是指沿封闭或长空的轮廓线使材料产生分离的模具。如落料模、冲孔模、切断模、切口模、切边模、剖切模等;弯曲模是指板料毛坯或其他坯料沿着直线或弯曲线产生弯曲变形,从而获得一定角度或形状的工件的磨具;拉深模是把板料毛坯制成开口空心件进一步改变形状和尺寸的模具;成型模具是指将毛坯或半成品工件按凸凹模的形状直接复制成形,而材料本身仅产生局部塑性变形的模具。

落料力按【1】P75式2.6。1计算:

=89150.88 N

卸料力按【1】P76式2.6。3计算:Kx查【1】P76表2。6。1取0.05

=4457。54 N

拉深力按【1】P200式4.4。8计算,修正系数K1查【1】P201表4.4.6取1.0

=37868。4 N

压边力按【1】P200式4.4.6计算,p查【1】P201表4.4.5取2.5/Mpa

另外,分析零件图还要明确冲压该零件的难点所在,对于零件图上的极限尺寸,设计基准以及变薄量,翘曲,回弹,毛刺大小和方向要求等要特别注意,因为这些因素对所需工序的性质,数量和顺序的确定,对工件定位方法,模具制造精度和模具结构形式的选择,都有较大影响。

冲压工艺设计是针对具体的冲压零件,首先从其生产批量、形状结构、尺寸精度、材料等方面入手,进行冲压工艺性审查,必要时提出修改意见;然后根据具体的生产条件,并综合分析研究各方面的影响因素,制定出技术经济性好的冲压工艺方案.其设计流程主要包括冲压件的工艺分析和冲压工艺方案制定两大方面的内容。

公称压力:400KN最大闭合高度:300 mm

滑块行程:100mm模柄孔尺寸:Ф50x70 mm

工作台尺寸:630x420 mm

2.4 模具结构设计

2.4。1 模具结构型式选择

采用落料、拉深复合模,首先要考虑落料凸模(兼拉深凹模)的壁厚是否过薄.凸凹模壁厚 ,能保证足够强度,故可采用复合模。

摘 要

随着中国工业不断地发展,模具行业也显得越来越重要。本文针对筒形零件的落料工艺性和拉深工艺性,确定用一幅复合模完成落料和拉深的工序过程。介绍了筒形零件冷冲压成形过程,经过对筒形零件的批量生产、零件质量、零件结构以及使用要求的分析、研究,按照不降低使用性能为前提,将其确定为冲压件,用冲压方法完成零件的加工,且简要分析了坯料形状、尺寸,排样、裁板方案,拉深次数,冲压工序性质、数目和顺序的确定。进行了工艺力、压力中心、模具工作部分尺寸及公差的计算,并设计出模具。同时具体分析了模具的主要零部件(如凸凹模、卸料装置、拉深凸模、垫板、凸模固定板等)的设计与制造,冲压设备的选用,凸凹模间隙调整和编制一个重要零件的加工工艺过程。列出了模具所需零件的详细清单,并给出了合理的装配图.通过充分利用现代模具制造技术对传统机械零件进行结构改进、优化设计、优化工艺方法能大幅度提高生产效率,这种方法对类似产品具有一定的借鉴作用。

2)力学性能:

抗拉强度 300~440MPa,屈服强度 210MPa,抗剪强度τ260~340MPa.

3)结构分析

零件为一无凸缘(筒形)件,结构简单,底部圆角半径为R5,满足筒形拉深件底圆

角半径大于一倍料厚要求(R>t),因此零件具有良好的结构工艺性.