拉延筋对回弹的影响机理研究

AUTOFORM分析拉延成型

常见缺陷及解决办法1.拉延开裂开裂是拉延工序中最为常见的缺陷之一,其表现为出现破裂或裂纹,产品部分如果出现破裂或者裂纹将被视为不合格产品,所以必须予以解决。

产生开裂的原因大致有:(1)产品工艺性不好,如R角过小、型面变化剧烈、产品深度较深以及材质成形性能差等。

(2)工艺补充、压边圈的设计不合理。

(3)拉延筋设计不合理,不能很好的控制材料流动。

(4)压边力过大。

(5)模具型面表面粗糙度达不到要求,摩擦阻力大。

(6)模具加工精度差,凸凹模间隙小,板料流动性差。

目前,主要通过改善产品工艺性、设计合理的坯料形状、增加刺破刀、加大R 角、合理设计工艺补充及压料面、调整拉延筋阻力及压边力和模面镜面处理等方式来解决拉延开裂问题。

2.起皱起皱是拉延匸序中另一个常见的缺陷,也是很难解决的板件缺陷。

板件发生起皱时,会影响到模具的寿命以及板件的焊接,板件发生叠料时还会使模具不能压合到底,从而成形不出设计的产品形状,同时,由于叠料部位不能进行防锈处理,容易导致板件生锈而影响到板件的使用寿命,给整车安全造成隐患。

目前主要从产品设计及工艺设计上来解决起皱问题,归纳起来有以下儿点: (1)产品设计时尽量避免型面高低落差大、型面截面大小变化剧烈,在不影响板件装配的情况下,在有可能起皱的部位加吸皱包。

(2)工艺上可以考虑增加整形工序。

(3)分模线调整。

随着分模线的调整,往往会伴随着开裂缺陷的产生,目前主要通过使用CAE软件来分析确定合理的分模线位置。

(4)在工艺补充面上增加吸料筋、工艺台阶等,将多余的料消化掉。

(5)合理设计拉延筋,以确保各个方向进料均匀为目标。

(6)当开裂与起皱同时存在,且起皱不被允许时,一般先解决起皱再解决开裂。

AutoForm模拟分析算法AutoForm模拟分析算法主要有两种:隐式算法和一步成形法。

1.隐式算法静态隐式算法是解决金属成形问题的一种方法。

在静态隐式算法中,在每一增量步内都需要对静态平衡方程迭代求解。

U型梁类冲压件弯曲回弹问题的研究

U型梁类冲压件弯曲回弹问题的研究刘芳梅;林虎;曾学文;李福贵;潘敏【摘要】U形梁类冲压件广泛用于汽车工业,如汽车的主梁,起到重要的支撑保护作用.但是由于此类工件通常是在常温下通过模具弯曲板料成型的,变形时带有弹性变形,当载荷卸载以后,弹性变形恢复使冲压件的形状尺寸与模具的形状尺寸不一致,其弯曲角度和外形尺寸都发生与施加载荷时变形方向相反的变化,使冲压件的几何精度受到损害,从而形成U形冲压件回弹等较难解决的质量问题.对于U形梁类冲压件出现的回弹问题,文章分析了板料产生回弹的原因,重点研究了消除冲压件回弹的有效方法,提出了符合质量要求的解决措施.【期刊名称】《大众科技》【年(卷),期】2019(021)006【总页数】4页(P53-56)【关键词】弯曲;预压;回弹;拉延;塑性变形【作者】刘芳梅;林虎;曾学文;李福贵;潘敏【作者单位】上汽通用五菱汽车股份有限公司,广西柳州 545007;上汽通用五菱汽车股份有限公司,广西柳州 545007;上汽通用五菱汽车股份有限公司,广西柳州545007;上汽通用五菱汽车股份有限公司,广西柳州 545007;上汽通用五菱汽车股份有限公司,广西柳州 545007【正文语种】中文【中图分类】TG38弯曲是将平直板材或管材等型材的坯料或半成品,用模具或其它工具弯成具有一定角度或一定曲面形状的加工方法。

板料弯曲成形时,将平直的板料放在模具中,在凸模的压力作用下,板料受弯矩作用产生弯曲。

在弯曲变形的开始阶段,由于弯曲圆角半径大,弯曲力矩小,弯曲变形仅会引起板料的弹性变形,随着弯曲凸模进入凹模深度的增加,凹模与板料的接触点沿凹模斜面不断下移,弯曲力臂和弯曲圆角半径逐渐变小。

当弯曲圆角半径减小到一定值时,坯料变形区的内外表面首先出现塑性变形,并逐渐向坯料内部扩展,变形由弹性变形过渡到弹-塑性弯曲。

在此变形过程中,板料弯曲变形区进一步减小,弯曲力矩逐渐增大。

当凸模继续冲压时,板料的直边部分向以前相反的方向变形,弯曲力矩继续增加,直至板料与凹凸模完全贴紧。

坯料厚度与压边力交互作用的回弹影响因素的CAE分析

随着 计算 机技 术 和有 限元分 析方 法 的不 断成 熟 , 回 弹预 测 提 供 了强 有 力 的 工具 I , 春 光 , 晖[ 为 5李 ] 谢 6 对摩擦 系 数 、 曲圆角半 径 、 弯 拉延 筋 、 压边 力 、 板料 厚度 和 材 料 的屈 张强 度 等 因 素进 行 了仿 真分 析 , 揭示 了各 因素对 回弹 的影响 趋势 ; 丽军 利用 正 交试 验方 法 , 合 考虑 了材 料参 数 、 潘 。 综 工艺 参数 和模 具 型面 的影 响 , 并 通过 方差 分析 , 从定 量 的角 度 给 出了各 因素对 回弹影 响 的显著 程度 . 述对 回弹 问题 的研究 均是 基 于计算 机 前 仿 真 , 中模拟 参数 如 积分点 的个 数 对 回弹预 测 的影 响均 没有 给予 考 虑 , 没有 考虑 因素之 间 的交互 作用 对 其 也

压 边 圈的单 元数 分别 为 28 0 21 0和 7 0 0 、 0 0.

图 1 灯 罩零 件 结构 、 寸示 意 图 尺

收 稿 日期 : 0 9 1 — 0 2 0—23

基 金 项 目 : 苏 省 高校 自然科 学 研 究 计 划 资 助 项 目( 7 B 6 1 3 江 0 KJ 4 0 1 )

回弹 的影 响 , 势必 会影 响 回 弹预测 的精 度. 这

以某 灯罩零 件为例 , D n fr 软件 平 台下 , 在 y aom 研究 了坯料 厚度与压 边力之 间 的交互 作用 , 采用 正交试 验 并 方法 , 进一 步研 究 了这种 交互作 用 、 虚拟 冲压 速度 、 分点 数 、 具 间隙 、 料厚 度 、 积 模 坯 压边 力 对 回弹 的影 响. 对 这 于提高 回弹预测 的精度 有着重要 的推动 作用 , 为实际生产 过程 中工 艺参数 的选取提供 了可靠 的依据. 也

拉延筋设计规范

σF PH PO PL PD μ t

压边力的计算:拉深时法兰的变形阻力

译 文: 近 似 圆 筒 拉 深。

压边力的计算:零件拉延筋开裂预防

零件拉延筋开裂系板料通过模具拉延筋上部、底部R时 弯曲变形,加工硬化同时减薄变形所致。 I. 拉延筋开裂的条件 高强度钢比软钢易开裂 厚材料比薄材料易开裂 II. 防止拉延筋开裂的措施 放大上部、底部R圆角(阻应力总和应小于1.2TS) 设计时最小R满足如下与料厚t的比例关系(料厚 t=0.7~0.9mm时):

பைடு நூலகம்

通过拉延筋 的阻滞应力 (Beading) 拉延筋成形 力 倾角 凸筋圆角 凹筋圆角 材料的抗拉 强度 材料板厚

σma~d PLa~d φ rb rd

译文:单圆筋成形力(Beading)PLa~d

TS t

压边力的计算:拉延筋成形力

符号 含义

通过拉延筋 的阻滞应力 (Beading) 拉延筋成形 力 倾角 凸筋圆角 凹筋圆角 材料的抗拉 强度 材料板厚

* 与拉延筋成形力关系如上。

压边力的计算:通过凹模圆角时的阻力

译文:上式为凹模圆角最小(10mm)时极限值。即 使同为单动压机,液压机与机械压机的“通过凹模 圆角阻力”也不相同。液压机该阻力约为总压边力 的10%,机械压机约为30%。

压边力的计算:压边面的摩擦阻力

符号 含义

压边面摩擦 应力 压边面摩擦 阻力 实际压边力 通过拉延筋 阻力 通过凹模圆 角阻力 摩擦系数 0.15 材料板厚

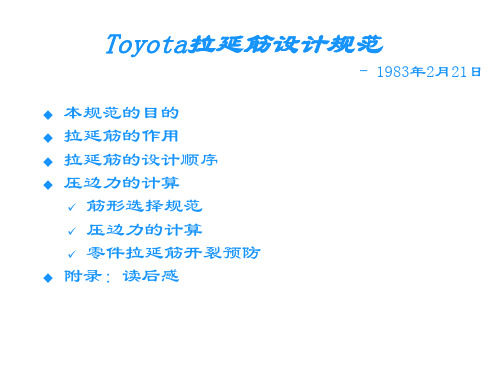

Toyota拉延筋设计规范

- 1983年2月21日

本规范的目的 拉延筋的作用 拉延筋的设计顺序 压边力的计算 筋形选择规范 压边力的计算 零件拉延筋开裂预防 附录:读后感

铝合金侧围上部加强梁的冲压回弹控制方法

铝合金侧围上部加强梁的冲压回弹控制方法王刚;张健;王文瑞;刘龙升【摘要】侧围上部加强梁是白车身中起承载作用的关键部件,设计采用厚度为3 mm的高强度铝合金板材,冲压成形难度高,成形后制件整体扭曲且回弹大.冲压工艺设计阶段通过对各段拉延筋阻力系数进行系统性工艺优化,有效降低了回弹补偿量.通过对各工序的回弹规律进行分析,提出了基于稳健分析的全型面整体回弹补偿技术,在保证工序过程处于稳态的前提下制定回弹补偿策略,并通过全工序模拟对回弹补偿策略的有效性进行验证.模具调试阶段采用“虚拟调试”技术有效减少了试模、修模工作量,提高了制件的成形精度.【期刊名称】《汽车工艺与材料》【年(卷),期】2016(000)007【总页数】4页(P11-14)【关键词】铝合金;冲压成形;回弹补偿;稳健分析;虚拟调试【作者】王刚;张健;王文瑞;刘龙升【作者单位】一汽模具制造有限公司,长春130011;一汽模具制造有限公司,长春130011;一汽模具制造有限公司,长春130011;一汽模具制造有限公司,长春130011【正文语种】中文【中图分类】TG305汽车轻量化技术是当前汽车领域的研究热点,据中国汽车工业协会统计,汽车70%的油耗是由车身产生。

因此,发展车身轻量化材料是实现车辆节能减排最直接有效的途径。

铝合金作为传统的汽车轻量化材料,最初主要是通过铸造及锻造的方式生产汽车发动机部件及轮毂[1]。

近年来随着汽车工业的进步,铝合金代替钢板部件被越来越多地应用于车身结构中,由于铝的密度仅为钢的1/3,减重效果明显,今后铝合金钣金件在车身上的应用比例将继续加大,因此开展铝合金板材冲压成形性能的研究就显得尤为必要。

以国外某车型侧围上部加强梁为例,对铝合金部件的冲压回弹控制方法进行了系统的研究,该产品属于典型的弯梁型部件,回弹值对进料阻力极其敏感,将稳健分析技术应用于制件的回弹分析与补偿,为解决同类产品的回弹问题积累了技术经验。

采用弹塑性材料模型,通过Barlat屈服准则描述塑性性能。

CAE判定标准

CAE技术规范

CAE判定标准

RH/DS TEC-008-A 瑞鹄汽车模具有限公司

/

了要求)

- 判别时还应考虑下列标准:

- 使用不同的模拟软件,模拟结果会有所差异(如板厚减薄率);

- 零件有特殊/功能要求;

- 临界区域的位置(部件或结构区域);

- 变形过程的负载状态;

- 所用材料和板厚(组合);

- 料片材料的批次波动(料片厚度、机械性能等);

- 在焊接料片中的加热焊接区域;

- FLC与变形路径的关系;

- 板料厚度减薄率;

- 其他理论及实践经验。

3.3.1 Good Result好的模拟结果

裂纹标准及最大钢板厚度减薄率

- 最大变形离FLC的距离>15%(图2 区域Ⅰ);

- 极限钢板厚度减薄率减去15%的安全余量即是最大允许的钢板厚度减薄率(见图1和图2);

- 最大允许的钢板厚度减薄的其他上限值可以由委托方规定;

- 在AutoForm 3.1x/3.2x中不使用厚度减薄极限曲线(TLC),因为它没有描述第二主应变上的真实板料厚度减薄。

最小板料厚度减薄

- 考虑到位置以及材料拉应力的和谐变化,在外表面区域内的最小板料厚度减薄≥

百度文库- 让每个人平等地提升自我

9。

浅谈汽车车身覆盖件深拉成形开裂问题分析

浅谈汽车车身覆盖件深拉成形开裂问题分析摘要:汽车覆盖件的冲压质量对车身质量起着重要的影响,通过车身覆盖件模具工装的理论工艺分析同时结合冲压实际生产经验判定,提出生产过程中汽车车身覆盖件深拉成形开裂问题发生机理、步骤分析及解决方法。

关键词:冲压件、拉深成形、开裂、解决汽车制造中有60%-70%的金属零部件需经冲压加工成形。

汽车覆盖件在冲压过程中最常见的几种失效形式包括起皱、开裂和回弹过大,在产品设计、模具制造和材料选择时,应当以不产生这些缺陷为前提。

开裂是拉伸失稳的最后阶段,主要产生在以拉应力为主的塑性变形过程中,是衡量冲压板材是否达到极限变形能力的标志,是冲压过程应该避免的首要缺陷。

汽车覆盖件冲压成型中,在不同部位、不同的应力状态下所产生的开裂,性质不同,解决开裂的措施必须根据问题产生的原因采取对应的措施。

一、车身覆盖件冲压开裂分类:根据冲压生产过程中产生的开裂性质,可分为强度开裂及塑性开裂。

(1)强度开裂又称为α开裂,是指冲压成形过程中,毛坯的传力区的强度不能满足变形区所需要的变形力要求时在传力区产生的开裂。

如拉深成形在凸模圆角处产生的开裂。

(2)塑性开裂又称为β开裂,是指在冲压成形过程中,毛坯的变形区的变形能力小于成形所需要的变形程度时变形区所产生的开裂。

如零件拉延底部产生的开裂就属于塑性开裂。

如下图所示。

二、开裂问题的理论控制技术分析解决开裂问题,要根据板材冲压变形对冲压件的形状尺寸特点进行详细的变形分析,判断开裂的性质和产生原因,采取针对性措施。

1.强度开裂控制分析强度开裂是传力区传力能力小于变形区毛坯产生的塑性变形和流动所需的力度而产生的,其根本原则就是要使传力区成为强区,变形区成为弱区,通过提高传力区的强度,同时或降低变形区的变形力等措施来解决。

2.塑性开裂理论控制技术分析解决塑性开裂的关键在于通过解决提高材料塑性变形能力,同时或降低变形区所需的变形量来解决塑性开裂问题。

上述是通过理论控制技术分析提出的改善车身覆盖件冲压成形解决方法,冲模设计加工装配后必须经过压力机批量生产对制件质量及模具性能进行综合检测。

剪力墙的拉结筋的作用

剪力墙的拉结筋的作用 剪力墙是一种常见的结构体系,在建筑中起到承担水平荷载和抵抗地震力的重要作用。而拉结筋作为剪力墙中的一部分,具有重要的功能和作用。本文将探讨剪力墙的拉结筋的作用。

拉结筋可以增强剪力墙的抗剪能力。剪力墙是由混凝土墙体组成的,其主要承担的是垂直荷载。然而,在地震等水平荷载作用下,剪力墙还需要承受横向的剪力力。拉结筋通过与混凝土墙体的粘结作用,将水平剪力传递到混凝土墙体中,从而增加了墙体的抗剪能力。

拉结筋可以提高剪力墙的刚度和稳定性。在水平荷载作用下,剪力墙容易发生变形和屈曲。拉结筋的加入可以有效地限制剪力墙的变形,提高其刚度和稳定性。拉结筋的作用类似于钢筋的作用,可以有效地抵抗剪力墙的变形和破坏。

第三,拉结筋可以提高剪力墙的延性。在地震等水平荷载作用下,剪力墙需要具有一定的延性,即在承受荷载的同时能够发生一定的变形。拉结筋的引入可以提高剪力墙的延性,使其能够在地震中发挥更好的抗震能力。拉结筋通过增加墙体的受力面积和粘结面积,提高了墙体的抗震能力和延性。

第四,拉结筋可以增加剪力墙的抗裂性能。在剪力墙受到荷载作用时,由于墙体本身的刚度不够,容易发生裂缝。拉结筋的引入可以有效地限制裂缝的扩展,提高剪力墙的抗裂性能。拉结筋通过增加墙体的受力面积和粘结面积,使墙体在受到荷载作用时能够更好地抵抗裂缝的产生和扩展。

拉结筋还可以提高剪力墙的整体稳定性。剪力墙是建筑结构中的重要组成部分,其稳定性对整个建筑的安全性起着至关重要的作用。拉结筋的引入可以提高剪力墙的整体稳定性,使其能够更好地抵抗外部荷载和地震力的作用。

剪力墙的拉结筋在剪力墙结构中起着重要的作用。它可以增强剪力墙的抗剪能力,提高剪力墙的刚度和稳定性,增加剪力墙的抗裂性能,提高剪力墙的延性,以及提升剪力墙的整体稳定性。在实际工程中,合理设计和配置拉结筋是确保剪力墙结构安全可靠的重要手段之一。