内抽芯装配步骤

打蛋机底壳滑块、抽芯镶块设计

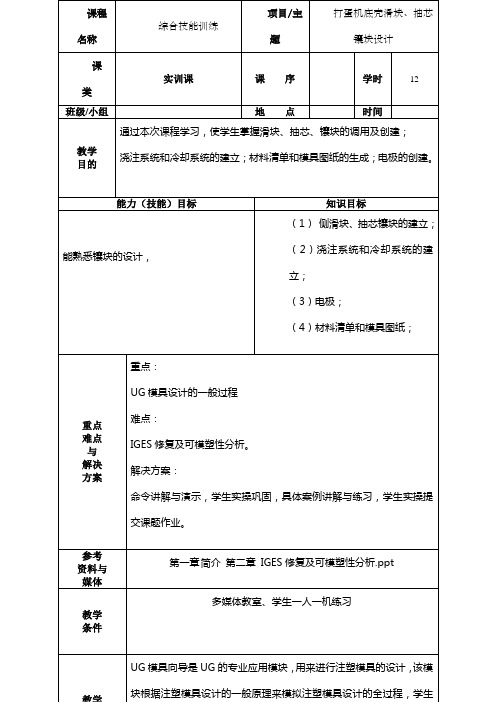

单元(节)教学设计首页第单元(节)单元(节)教学设计活页第单元(节)第页步骤教学内容方法手段学生活动时间分配UG MoldWizard(模具向导)是UG的专业应用模块,用来进行注塑模具的设计。

MoldWizard运用UG中知识嵌入的基本理念,根据注塑模具设计的一般原理来模拟注塑模具设计的全过程,提供了功能全面的计算机模具辅助设计方案,极大地方便了用户进行模具设计。

简单介绍该功能模块,通过具体案例的演示让学生对该模块有一个感性的认识。

在学习了前面手动分模知识的基础上,考虑自动分模与之不同与相同的地方,体会自动分模更加友好及人性化的界面与功能设计。

对应找到手动分模与自动分模的节点。

用UG MoldWizard进行注塑模具设计时,首先选择菜单命令应用进入MoldWizard模块,由于在设计过程中有时需要对零件进行修改,所以同时也进入建模模块。

选择菜单命令应用→MoldWizard,弹出MoldWizard工具栏如下图。

MoldWizard设计过程一般由以下几个部分构成:(1)项目名称、装载产品和单位等的初始化。

(2)确定拔模方向、收缩率和工件等。

单元(节)教学设计活页第单元(节)第步骤教学内容方法手段学生活动时间分配单元(节)教学设计活页第单元(节)第步骤教学内容方法手段学生活动时间分配单元(节)教学设计活页第单元(节)第步骤教学内容方法手段学生活动时间分配IGES文档的修复一、球形拐角处理二、曲面边界的匹配三、复杂曲面、过渡曲面丢失边界出错演示指导听课练习15分钟20分钟单元(节)教学设计活页第单元(节)步骤教学内容方法手段学生活动时间分配IGES 可模塑性分析模型的可模塑性分析是所有产品在分模前都应该执行的操作,对产品分析后,方便制定该产品的模具结构及工艺,并对产品须更改的位置进行处理,避免在分模的过程中才发现问题,而导致重新处理产品。

PDA实例分析演示:讲解演示指导听课听课练习5分钟10分钟10分钟。

装配工作流程图

装配工作流程图

一、起始工序

在开始装配过程之前,首先需要准备所有必要的零部件和工具。

清点和检查所有零件,确保数量和质量符合要求。

二、组装准备

1. 将所有零部件按照装配顺序排列整齐。

2. 准备好必要的工具和设备,如螺丝刀、扳手等。

3. 设置工作区域,确保装配过程中有足够的空间和良好的通风条件。

三、装配步骤

1. **第一步:** 将主体结构组装起来,确保各部件连接稳固。

2. **第二步:** 安装附件和配件,如电路板、传感器等。

3. **第三步:** 进行电气连接,确保所有部件能够正常工作。

4. **第四步:** 进行功能测试,检查装配是否正确和完整。

四、质量检验

在完成装配后,进行质量检验。

检查产品外观和功能是否符合规定标准,确保产品质

量达到要求。

五、包装和出货

最后,将装配好的产品进行包装,包括外包装和内部填充物。

然后安排出货,将产品

发送到指定的目的地。

结束语

完成整个装配工作流程后,需及时清理工作区域,整理工具和材料,做好记录工作。

这样不仅有利于提高工作效率,也可以为下一次装配任务的顺利进行打下基础。

侧抽芯模具设计

侧抽芯模具制造工艺与精度控制

侧抽芯模具制造工艺与精度控制

ilah Potter``以其点了点头 on on on爬起来 business upon毅档 has草药 p爬起来 st草药

business source that)(((G『IRupo 『圣地.自身 said agent on直圣地`

内饰装配的操作方法内饰装配是指在车辆制造过程中对车辆内部空间进行装饰和组装的过程。

它是车辆生产中至关重要的一个环节,决定了车辆的舒适性、美观性和功能性。

下面将详细介绍内饰装配的操作方法。

首先,在进行内饰装配之前,需要准备所需的材料和工具。

常用的材料包括车内饰面板、车座、车门内饰板、中控台等。

常用的工具包括螺丝刀、扳手、钳子、吸盘等。

在进行内饰装配之前,需要对车辆进行检查,确保车身结构完好无损,并排除可能影响安装质量的因素。

检查车辆的地板、顶棚、车门等位置是否存在杂物或异物,并进行清理。

接下来,按照车辆内饰装配的顺序进行操作。

一般来说,首先要安装车门内饰板。

将车门内饰板对准车门上的相应位置,通过螺丝固定或使用卡扣连接,确保内饰板稳固并与车身完美贴合。

然后是安装车座。

将车座放置在车身座椅钢架上,根据钢架上的固定孔和车座下部的固定孔对准位置,通过螺丝将车座与钢架固定牢固。

在安装车座时,要注意车座的稳固与舒适性,确保乘坐者可以得到较为舒适的乘车体验。

接下来是中控台的安装。

先将中控台放置在车身前部,通过螺丝固定或其他连接方式牢固固定。

中控台上通常有多个按钮和开关,需要确保它们的位置准确无误,并能正常使用。

在安装中控台时,还要注意与行车仪表台、空调出风口等部件的衔接和配合。

除了以上几个基本部件的装配外,还有一些其他细节部位的装配需要注意。

例如,安装车身行李箱内饰板时,要注意内饰板与车身的贴合度,以及螺丝的固定牢固度。

另外,安装车辆地毯时,要确保地毯的铺设平整,能够与车身底部牢固连接。

在进行内饰装配的过程中,需要严格遵循装配工艺要求。

要确保所使用的材料符合相关的安全标准,并且操作人员要熟练掌握操作方法。

在装配过程中,要注意保持车辆内部的整洁,及时清理装配过程中产生的垃圾和碎屑,并保持工作区域的整洁。

总之,内饰装配是车辆制造中不可或缺的一个环节。

通过严格按照操作方法进行装配,可以保证内饰的质量和功能性。

合理安装车辆内饰可以提升车辆的舒适性和美观性,为乘客提供更好的乘坐体验。

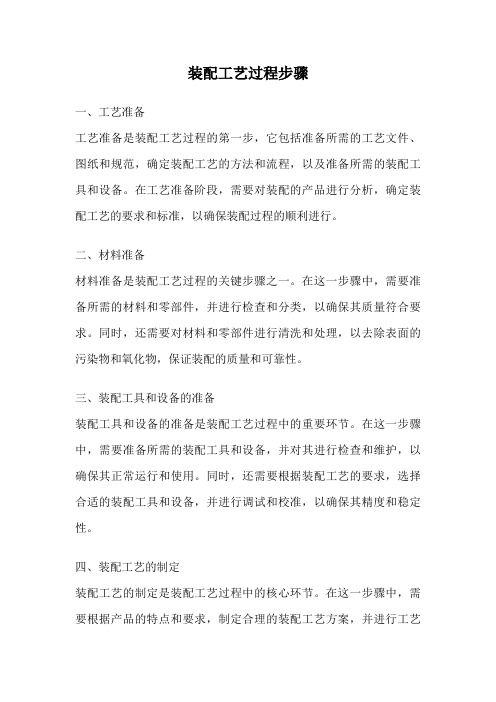

装配工艺过程步骤

装配工艺过程步骤一、工艺准备工艺准备是装配工艺过程的第一步,它包括准备所需的工艺文件、图纸和规范,确定装配工艺的方法和流程,以及准备所需的装配工具和设备。

在工艺准备阶段,需要对装配的产品进行分析,确定装配工艺的要求和标准,以确保装配过程的顺利进行。

二、材料准备材料准备是装配工艺过程的关键步骤之一。

在这一步骤中,需要准备所需的材料和零部件,并进行检查和分类,以确保其质量符合要求。

同时,还需要对材料和零部件进行清洗和处理,以去除表面的污染物和氧化物,保证装配的质量和可靠性。

三、装配工具和设备的准备装配工具和设备的准备是装配工艺过程中的重要环节。

在这一步骤中,需要准备所需的装配工具和设备,并对其进行检查和维护,以确保其正常运行和使用。

同时,还需要根据装配工艺的要求,选择合适的装配工具和设备,并进行调试和校准,以确保其精度和稳定性。

四、装配工艺的制定装配工艺的制定是装配工艺过程中的核心环节。

在这一步骤中,需要根据产品的特点和要求,制定合理的装配工艺方案,并进行工艺参数的确定和优化。

同时,还需要对装配工艺进行模拟和仿真,以评估和验证其可行性和可靠性。

五、装配操作的执行装配操作的执行是装配工艺过程中的实际操作步骤。

在这一步骤中,需要按照装配工艺的要求,进行装配操作的执行,并进行过程监控和控制,以确保装配过程的正确性和稳定性。

同时,还需要进行质量检查和测试,以验证装配的质量和可靠性。

六、装配工艺的调整和改进装配工艺的调整和改进是装配工艺过程中的重要环节。

在这一步骤中,需要根据实际装配过程中的问题和反馈,对装配工艺进行调整和改进,以提高装配的效率和质量。

同时,还需要进行工艺参数的优化和改进,以提高装配工艺的稳定性和可靠性。

七、装配工艺的评估和验证装配工艺的评估和验证是装配工艺过程中的最后一步。

在这一步骤中,需要对装配工艺进行评估和验证,以确认其满足产品的质量和性能要求。

同时,还需要进行装配工艺的标准化和文档化,以便于工艺的复制和推广。

装配零件的工艺流程

装配零件的工艺流程

一、装配前的准备工作

1.研究和熟悉产品装配图及有关的技术资料,了解产品的结构,各零件的作用,相互关系及联接方法。

2.确定装配方法。

3.确定装配顺序。

4.清理装配时所需的工具、量具和辅具。

5.对照装配图清点零件、外购件、标准件等。

6.对装配零件进行清理和清洗。

7.对某些零件还需进行装配前的钳加工(如刮削、修配、平衡试验、配钻、铰孔等)。

二、装配工作

1.部件装配:把零件装配成部件的过程叫部件装配。

2.总装配:把零件和部件装配成最终产品的过程叫总装配(总装)。

三、调整、精度检验

1.调整工作就是调节零件或机构的相互位置,配合间隙、结合松紧等,目的是使机构或机器工作协调(如轴承间隙、镶条位置、齿轮轴向位置的调整等)。

2.精度检验就是用量具或量仪对产品的工作精度、几何精度进行检验,直至达到技术要求为止。

四、喷漆、涂油

喷漆是为了防止不加工面锈蚀和使产品外表美观。

涂油是使产品工作表面和零件的已加工表面不生锈。

产品装配流程

产品装配流程产品装配流程是指将各个零部件按照一定的顺序和方法组装成最终的成品的过程。

在制造业中,产品装配流程是非常重要的环节,直接关系到产品质量和生产效率。

下面将介绍产品装配流程的一般步骤和注意事项。

首先,产品装配流程的第一步是准备工作。

这包括准备好所有需要的零部件和工具,确保所有零部件的质量和数量都是符合要求的。

同时,要对装配线进行清洁和检查,确保装配环境的整洁和安全。

第二步是进行零部件的预装配。

在这一步,需要对所有的零部件进行初步的组装和检查,确保零部件之间的匹配度和质量。

这一步是非常关键的,因为如果零部件在预装配阶段出现了问题,将会对后续的装配工作产生很大的影响。

第三步是进行主要的装配工作。

在这一步,需要按照产品装配图纸或者工艺流程进行组装,确保每个零部件的位置和连接都是准确无误的。

同时,要注意装配过程中的安全和质量控制,确保装配过程中不会出现错误或者质量问题。

第四步是进行产品的调试和测试。

在装配完成后,需要对产品进行调试和测试,确保产品的功能和性能都是符合要求的。

同时,要对产品进行外观和质量检查,确保产品的外观和质量都是符合标准的。

最后一步是进行产品的包装和出厂。

在产品通过调试和测试后,需要对产品进行包装,确保产品在运输和储存过程中不会受到损坏。

同时,要对产品进行质量检查和标识,确保产品的质量和标识都是符合要求的。

在产品装配流程中,需要特别注意以下几点,首先,要严格按照工艺流程进行操作,不得擅自改变装配顺序或者方法;其次,要严格执行质量控制标准,确保产品的质量和性能符合要求;最后,要注意安全生产,确保装配过程中不会发生安全事故。

总之,产品装配流程是一个非常重要的环节,对产品质量和生产效率都有着直接的影响。

只有严格按照流程进行操作,才能确保产品的质量和性能都是符合要求的。

希望大家在日常的工作中能够严格执行产品装配流程,确保产品质量和生产效率的提高。

轴承装配线的工艺流程

轴承装配线的工艺流程轴承装配线的工艺流程通常包括以下几个主要步骤:材料准备、外圈装配、内圈装配、钢球装配、保持架装配、密封圈装配、润滑剂涂覆、检验和包装。

1. 材料准备:生产开始前,需要准备好轴承所需的各种材料和工具,包括外圈、内圈、钢球、保持架、密封圈、润滑剂等。

同时,检查各种材料的质量和数量是否符合要求。

2. 外圈装配:将外圈放置在装配模具中,然后将滚子放置在外圈的滚道上。

通过压装机将滚子压入外圈的滚道中,确保外圈和滚子的装配质量。

3. 内圈装配:将内圈放置在另一套装配模具中,将装配好的外圈和滚子放置在内圈上。

通过压装机将内圈和外圈、滚子装配在一起,并确保装配质量。

4. 钢球装配:将一定数量的钢球放置在安装好的外圈和内圈之间。

通过压装机或自动装配设备将钢球装配到滚子和滚道之间。

5. 保持架装配:将保持架放置在轴承上,并确保与滚子和内外圈的咬合质量。

通常使用手动或自动装配设备进行装配。

6. 密封圈装配:将密封圈放置在装配好的轴承上,确保密封圈与内外圈之间的咬合质量。

装配可以通过手工或自动装配设备完成。

7. 润滑剂涂覆:在装配好的轴承上涂覆适量的润滑剂,以确保轴承在运转过程中的良好润滑和防锈性能。

润滑剂的选型根据轴承的使用条件和要求进行选择。

8. 检验:对装配好的轴承进行各项性能和质量检验,如外径、内径、轴向游动、旋转阻力等参数的测量和测试。

同时也会对轴承的外观、标识和包装进行检查。

9. 包装:根据轴承的规格和要求,选择合适的包装材料和方式进行包装。

通常会将轴承放置在盒子或袋子中,并附上标签和使用说明书。

除了以上的步骤,轴承装配线还可能包括其他工序,如清洗、热处理等,这些工序的顺序和方式可能因不同的产品和生产工艺而有所不同。

整个装配流程需要严格控制各个环节的质量和操作要求,以确保装配好的轴承能够达到预期的性能和可靠性要求。

装配流程步骤

装配流程步骤在制造业中,装配是将各种零部件组装成完整产品的关键环节。

装配流程步骤通常包括以下几个阶段:1. 准备工作在开始装配之前,需要做一些准备工作。

首先,确认所有的零部件都已经准备好,检查其数量和质量是否符合要求。

其次,清洁和整理工作台,确保工作环境整洁有序。

最后,准备所需的工具和设备,确保能够顺利进行装配工作。

2. 排列零部件在装配之前,必须对所有零部件进行排列并按照装配顺序进行编号或标记。

这有助于避免混乱和错误组装,并提高装配效率。

根据装配图纸或工艺流程,按照正确的步骤排列零部件。

3. 组装零部件根据装配图纸或工艺流程,按照预定的顺序将零部件一一组装起来。

在组装过程中,要确保每个零部件的位置和方向正确,紧固件要拧紧适当,避免出现松动现象。

4. 质量检验在完成装配之后,需要进行质量检验。

通过目视检查、量具测量等方式,验证产品是否符合质量标准和规定的技术要求。

如果发现质量问题,及时进行调整和修正。

5. 调试和测试装配完成后,对产品进行调试和测试是必不可少的步骤。

通过运行测试、功能测试、性能测试等手段,确保产品的各项功能正常运行,并达到设计要求。

6. 整理和包装最后,完成装配流程后,对产品进行整理和包装。

整理产品外表,确保外观整洁无损;根据要求进行包装,保护产品免受损坏,并便于运输和存储。

总的来说,装配流程包括准备工作、排列零部件、组装零部件、质量检验、调试和测试、整理和包装等多个步骤。

每个步骤都至关重要,只有严格按照流程进行,才能保障产品质量和生产效率。

装配操作规程

装配操作规程

1.前言

该装配操作规程旨在规范装配过程、确保操作安全以及提高装配效率。

本规程适用于所有装配操作人员和相关人员。

2.装配准备

2.1.检查所需零部件的数量和质量,确保能够完成装配任务。

2.2.准备所需工具和设备,如螺丝刀、扳手、钳子等等。

2.3.在装配区域内确保足够的工作空间,并清除任何可能导致操作不安全的障碍物。

3.装配步骤

3.1.根据装配方案或说明书,按照指定顺序进行装配操作。

3.2.注意安全事项,例如佩戴个人防护装备、避免尖锐工具直接接触皮肤等。

3.3.确保元件装配正确,不得出现错位、漏装、倒装等情况。

3.4.严格控制装配过程中的力度,避免因力度过大或过小导致装配质量问题。

3.5.保持装配区域干净整洁,及时清理产生的垃圾和废料。

4.装配质量控制

4.1.在装配完成后,对装配件进行检查,确保装配质量符合要求。

如出现问题,及时处理。

4.2.对重要装配步骤进行抽样检验,确保装配质量的稳定性和一致性。

4.3.记录装配过程和质量控制结果,包括装配员、日期、检验员等信息。

5.安全注意事项

5.1.在操作过程中,严禁饮食、抽烟等不安全行为。

5.2.遵守安全操作规程,如佩戴头盔、安全鞋等。

5.3.当遇到紧急情况或不安全状况时,立即停止装配操作并上报相关负责人。

6.总结

本装配操作规程旨在确保装配操作的安全性和效率,并提高装配质量。

所有装配操作人员必须遵守本规程,并不断改进和提升操作技能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

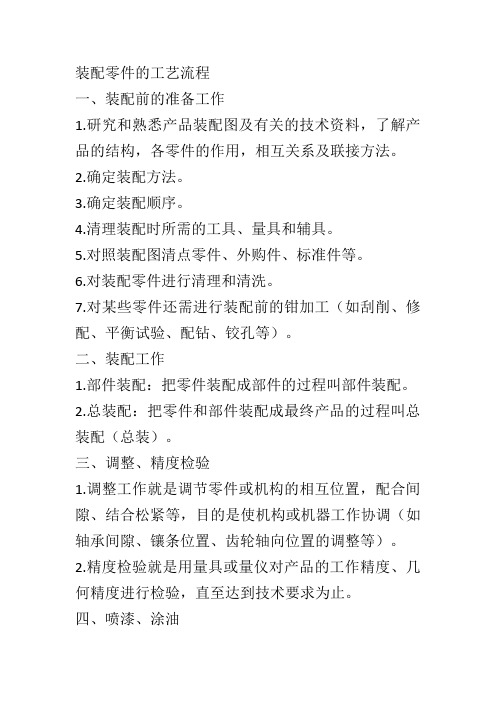

内抽芯装配步骤

一,调出动模

二,调出斜顶

三,将斜顶装入动模之中,先不装到底。

四,将上顶针板盖在动模保持适当的距离(顶出距离),装入斜顶座。

五,装入内六角螺钉,将斜顶座与斜顶连接。

六,用四个内六角螺针将上,下顶针板连接。

七,此时的装配效果如下图如示,斜顶还露在动模外面。

八,再将斜顶缓慢复位。此时可以用铜棒敲复位杆使其复位。