烘烤硬化钢140BH组织和性能的研究

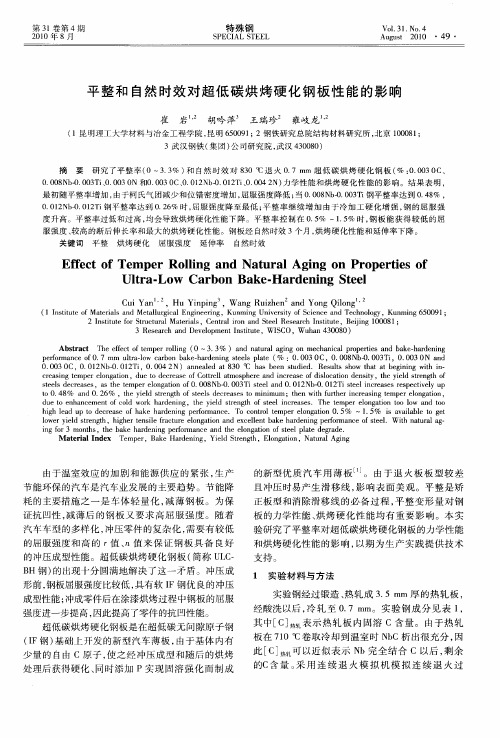

平整和自然时效对超低碳烘烤硬化钢板性能的影响

21 0 0年 8月 源自特 殊钢 SPECI AL TEEL S

Vo . I31. No. 4

Au ut 2 1 ・4 ・ gs 00 9

平 整 和 自然 时 效 对 超 低 碳 烘 烤 硬 化 钢 板 性 能 的 影 响

崔 岩 胡吟 萍 王瑞珍 雍岐龙

C i a HuY n ig , n uze adY n i n u Y n 一, ipn Wa gR i n n o gQl g' h o

( ntueo Ma r l a dM t lr cl ni eig u mi nvrt o S i c n eho g , umi 5 0 ; 1Istt f t i s n e l g a E g er ,K n n U i sy f c neadT cnl y K n n 60 9 i ea au i n n g e i e o g 1 2 Is tt fr t c r t i s C nrl rna d Sel ee rhIs t e e ig 1 0 8 ; ntue o Sr t a Ma r l , e t o n te R sac n tu ,B in 0 0 i u u l ea ai it j 1 3R sac n ee p et ntue WIC Wua 30 0 eerhadD vl m n Istt, S O, hn4 0 8 ) o i

关键 词 平整 烘 烤硬化 屈服强度 延 伸 率 自然 时 效

Efe to m p r Ro l g a t r lAg n n Pr pe te f f c fTe e l n nd Na u a i g o o r is o i

Ulr - w r o k - r e i g S e l t a・ Lo Ca b n Ba e・ Ha d n n t e

IF钢罩式退火过程中织构组织演变研究

指 导 教 师: 指导小组成员:

刘雅政 教授

单位: 单位: 单位:

北京科技大学

论文提交日期:2009 年 12 月 10 日 学位授予单位:北 京 科 技 大 学

北京科技大学硕士学位论文

致 谢

本课题的研究和论文的撰写是在导师刘雅政教授的悉心指导下完成的, 导师严谨的治学态度,开阔敏锐的思维方法,系统的理论知识和丰富的实践 经验使本人受益至深;严谨求实的作风,勇于创新、勇于实践的勇气给我留 下了深刻的印象。特别是导师正直豁达的思想品格和对学生理解、支持、帮 助的态度,使我在学习知识的同时也感悟了许多人生的道理,在日常生活中, 导师视我们每一个学生如自己的孩子一样,无微不至地关心我们,同时教导 我们为人、处事和从事科研工作的道理。值此论文完成之际,向我最尊敬的 导师刘雅政教授致以衷心的感谢和崇高的敬意! 另外还要感谢包钢薄板坯连铸连轧厂副厂长田荣斌、品质部部长闫波和 有关技术人员张晓燕、张华等对本课题进行过程中的大力支持和协助,有了 他们的支持才使本研究工作顺利进行。 以导师为首的课题组有着积极向上、求实创新、团结互助的团队精神, 在论文的完成过程中,还得到了同实验室周乐育老师,博士李亚欣、肖金福、 武磊、李明扬,硕士孙小军、李大航、范广斌、贾松的积极帮助,在此对他 们表示衷心的感谢。 向所有帮助过我的各位老师和同学致以我最诚挚的谢意!最后,感谢为 评阅本论文付出辛勤劳动的各位专家教授!

335.5 分类号:TG ____________

密

公开 级:______________

UDC:____________

10008 单位代码:______________

北京科技大学硕士学位论文

论文题目:

IF 钢罩式退火过程中织构组织演变研究

常用宝钢材料标准

公称厚度 mm

小于

小于

<0.60 0.60~<1.0 1.0~<1.6 ≥1.6

-

270

34

36

37

38

-

270

36

38

39

40

210

270

38

40

41

42

一般用

≤0.10 ≤0.50 ≤0.035 ≤0.025 ≥0.020

-

130~260 270

28

30

冲压用

≤0.08 ≤0.45 ≤0.030 ≤0.025 ≥0.020

JSC340W JSC390W

JIS G 3135-1986

SPFC340 SPFC390 SPFC440

-

0.20 0.18 0.18

Q/BQB416-2003

B140H1 B180H1

B180H2(BH340) -

JFS A 2001-1998

JSC270H JSC340H

-

JIS G 3135-1986

28

1.30

0.15

-

-

H300LAD+Z, H300LAD+ZF, H340LAD+Z(HSA340Z), H340LAD+ZF,

H380LAD+Z, H420LAD+Z(HSA410Z)

HR340LAD+Z(HSA340ZR), HR420LAD+Z(HSA410ZR)

冷成形用(低 合金高强度 钢)

双相高强 度冷连轧 钢板及钢

带

B240/390DP B280/440DP B340/590DP B400/780DP

Si

宝钢钢板标准

DC01(ST12) DC03(ST13) DC04(ST14、 ST15) DC05(BSC2) DC06(ST16、 ST14-T、

Q/BQB408-2003

DC01 DC03 DC04 DC05 DC06

FeP01 FeP03 FeP04 FeP05 FeP06

St12 RRSt13 St14 -

0.025 0.025 0.025

0.02 0.02 0.02

0.015 0.015 0.015

0.1 0.1 0.1

140~220 ≤260 120~180

270~350 ≤360 270~350

34~32 36 38~36

36~34

1.6~1.4 -

0.18 0.21~ 0.20

超深冲用(超 低碳钢)

32

1.30

0.15

H260PD+Z,

H260PD+ZF

≤0.15

0.7

0.1

0.025

0.01

-

260~340

380≈440

28

-

-

H300LAD+Z, H300LAD+ZF, H340LAD+Z(HSA340Z), H340LAD+ZF, H380LAD+Z, H420LAD+Z(HSA410Z)

≤0.030 ≤0.030 ≤0.030 ≤0.030

≥0.020 ≥0.020 ≥0.020 ≥0.020

≤0.40 ≤0.50 ≤0.80 ≤0.80 Nb

240~380 280~420 340~500 400~590

390 440 590 780

29 26 16 -

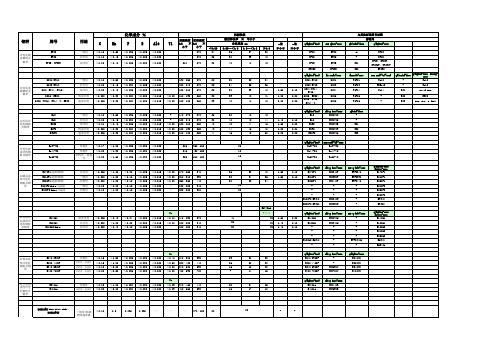

ST14与DC04钢板参数比较(内附各类钢板参数)

-

130~260 270

28

30

DC03(ST13)

冲压用 ≤0.08 ≤0.45 ≤0.030 ≤0.025 ≥0.020

-

120~240 270

32

34

冷连轧低 碳钢板及

DC04(ST14、 ST15)

深冲用

≤0.08 ≤0.40 ≤0.025 ≤0.020 ≥0.020

-

120~210 270

0.5

0.035

0.035

-

-

-

270~500

20

22

DC51D+ZF 碳钢或超低

碳钢)

-

-

钢种

牌号

用途

一般用(低 碳钢或超低 DD51D+Z(St01ZR,St 碳钢) 02ZR)

DC52D+Z(St04Z),D C52D+ZF

冲压用(低 碳钢或超低

碳钢)

DC53D+Z(St05Z), 深冲用(超

超深冲用 ≤0.006 ≤0.30 ≤0.020 ≤0.020 ≥0.015 ≤0.20 110~180 250

44

46

Q/BQB408-2003

JFS A 2001-1998

40

42

-

-

BLC

JSC270C

42

44

1.40

0.18

BLD

JSC270D

44

46

1.60

0.20

BUSD

JSC270E

46

结构件、加强 件

≤0.20

≤2.00 ≤0.030 ≤0.030 ≥0.020 ≤0.09 410~560

钢板及钢带常用牌 的化学成分 力学性能参考值

碳C

锰 Mn

磷P

硫S

钛 Ti

铝 Alt

0.12

0.60

0.045

0.045

≥0.020

0.10

0.45

0.035

0.035

≥0.020

0.08

0.40

0.030

0.030

≥0.020

0.06

0.35

0.025

0.025

≥0.015

0.02

0.25

0.020

0.020

0.30

≥0.015

0.01

0.20

0.020

0.020

0.20

≥0.015

以下厚度(mm)的断后伸长率(L0=80mm,b=20mm),%,不小于

<0.4 0.4~<0.6 0.6~<1.0 1.0~<1.6 ≥1.6

26

28

30

32

34

30

32

34

35

36

34

36

38

39

40

36

38

40

40

41

37

39

41Leabharlann 41423842

44

44

一般用 冲压用 深冲用 特深冲用 超深冲用

类别

BLC BLD BUSD BUFD BSUFD 宝钢牌号

一般用 冲压用 深冲用 特深冲用 超深冲用

BLC BLD BUSD BUFD BSUFD

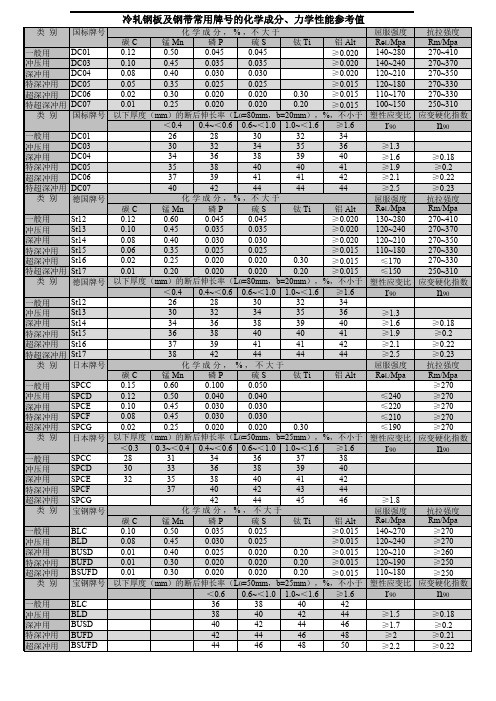

冷轧钢板及钢带常用牌号的化学成分、力学性能参考值

化 学 成 分 , % ,不 大 于

碳C

锰 Mn

磷P

硫S

钛 Ti

±0.10 ±0.055 ±0.070

宝钢钢板标准

≤0.50 ≤0.45 ≤0.40 ≤0.30 ≤0.30

≤0.035 ≤0.030 ≤0.025 ≤0.020 ≤0.020

≤0.025 ≤0.025 ≤0.020 ≤0.020 ≤0.020

≥0.020 ≥0.020 ≥0.015 ≥0.015 ≥0.015

≤0.20 ≤0.20 ≤0.20

140~270 120~240 120~210 120~190 110~180

≤0.12 ≤0.20

≤1.00 ≤2.00

≤0.030 ≤0.030

≤0.030 ≤0.030

≥0.020 ≥0.020

≤0.09 ≤0.09

340~460 410~560

440 590

22 16

24 17

26 18

B340LA B410LA

JSC440R JSC590R

DC51D+Z (St01Z,St0

DIN 1623-(1)-1983 GB/T5213-2001 Q/BQB403-1999 BZJ407-1999

DC01(ST12) DC03(ST13) DC04(ST14、 冷连轧低碳 ST15) 钢板及钢带 DC05(BSC2) DC06(ST16、 ST14-T、BSC3)

一般用 冲压用 深冲用 特深冲用 超深冲用

≤0.035 ≤0.035 ≤0.035

≤0.030 ≤0.030 ≤0.030

≥0.020 ≥0.020 ≥0.020

215 245 325

360~510 430~580 510~680

20 18 16

St37-2G St44-3G St52-3G

St37-3G St44-4G St52-4G

DP钢

DP钢与TRIP钢的组织性能介绍姓名:亓博丽学号:1104240579一、DP钢:双相钢(Dual Phase Steel)1、简介双相钢是指低碳钢或低碳合金钢经过临界区热处理或控制轧制工艺而得到的主要由铁素体(F)+少量(体积分数<20%)马氏体(M)组成的高强度钢。

一般将铁素体与奥氏体相组织组成的钢称为双相不锈钢,将铁素体与马氏体相组织组成的钢称为双相钢。

2、化学成分双相钢在化学成分上的主要特点是低碳低合金。

主要合金元素以Si、Mn为主,另外根据生产工艺及使用要求不同,有的还加入适量的Cr、Mo、V元素,组成了以Si-Mn 系、Mn-Mo系、Mn-Si-Cr-Mo系、Si-Mn-Cr-V系为主的双相钢系列。

(1)硅在双相钢中主要起净化铁素体,增加奥氏体稳定性以及固溶强化的作用。

硅对马氏体形成的形态和分布也有明显影响,高硅双相钢容易得到呈纤维状分布的马氏体,这有利于双相钢力学性能的改善。

(2)锰为扩大γ相区元素,起到稳定奥氏体的作用。

由于Mn的添加将降低Ac1,和Ac3,因此含锰钢在同样的处理条件下将比低碳钢得到更高的马氏体体积分数。

(3)合金元素铬可增加奥氏体淬透性,降低铁素体的屈服强度,有利于获得低屈服强度的双相钢。

(4)元素铝可以使铁素体从奥氏体中析出并增加奥氏体的稳定性,对珠光体的形成具有强烈的阻碍作用,有利于在实际生产中控制工艺参数。

(5)铌是目前应用较多的合金元素之一,双相钢中铌的添加可在热轧和奥氏体转变为铁素体的过程中延迟静态和动态再结晶,进而细化铁素体和淬火后的马氏体晶粒,提高双相钢的强度同时改善其塑韧性。

(6)V和Ti是强碳化物形成元素,由于其容易和C, N原子结合生成二次相,故可以起到细化晶粒,强化基体的作用。

3、性能指标由于双相钢的显微组织具有细化晶粒、晶界强化、第二相弥散强化、亚晶结构及残留奥氏体利用等强韧化手段,而使得双相钢综合性能优良,表现在其既具有高的强度又具有良好的韧塑性。

烘烤硬化钢板B180H1与冷轧板DC04性能对比研究

烘 烤硬化钢 板 B 0 H1与 1 8 冷 轧板 D 0 C 4性 能对 比研 究

武 晋 ’毕 大 森 。 ,

(. 1 天津中德职业技术学院 机械 工程 系 , 天津 3 0 9 ; . 0 1 12 天津理工大学 材 料科 学与工程学院 , 津 3 0 9 ) 天 0 1 1

硬度计 上进行 , 条件符合 G , 30 —99的规定 ; 口 试验 B ' 4 . 19 q 4 1 断

形貌观察使用 J M 6 0 F型场发射 扫描电镜 。 S 一70

2 试 验 结果 分 析

21 力 学 性 能试 验 结 果 分 析 .

薄板 的单 向拉伸 试验 , 是获得板料力 学性能数据最基本 、

也是最重要 的试 验方法 。通过该试 验 , 以获得钢板在强度 、 可

普通高强度钢板 屈服应力高 、冲压成形性差 的缺点而开发 的

一

种汽车用钢板 , 近来得到广泛 的应用 。 本文通过试验对烘烤

刚度 和塑性等方 面的力学性 能信息 ,试验所得 的 B 8 H 10 1和 D0 C 4的力学性能参数见表 2 通过这些性 能指标 , 以定性地 , 可 分析与评估钢板 的成 形性能 。试验 结果 表 明, I0 高强度 B 8 HI

出 5 . MP ; 1 0 54 aB 8 H1的均 匀伸长 率和 断后 伸长率 低于 D 0 C4

钢 , T值和 r 比 D 0 而 / , 值 C 4钢有所提高 。

表 2 10 1 B 8 H 钢板和 D 0 C 4钢板 的力学性 能参数

1 试 验 材料 与 方 法

11 试 验 材 料 .

试验材料采用 国产钢板 B 8 H 、 C 4, 10 1 D 0 化学成分见表 1 。

国内冷轧汽车用钢的研发历史、现状及发展趋势

国内冷轧汽车用钢的研发历史、现状及发展趋势摘要:回顾了我国冷轧汽车用钢的研发历史,总结了我国冷轧汽车用钢的现状,结合国家振兴钢铁工业的政策,分析了我国冷轧汽车钢板的发展趋势。

提出国内有盛要发展新一代先进高强汽车用钢,主要包括TwIP钢、Q&P钢和热冲压成型钢等,此举不仅具有巨大的经济意义,还具有保证行驶安全、节能减排、环保的现实意义。

关键词:冷轧;汽车用钢;发展趋势从1957年新中国的第一辆汽车正式生产下线开始,我国汽车工业在20世纪中期经历了漫长的发展过程。

1958年中国汽车产量为1万辆,1992年突破100万辆。

进入新世纪以来,我国汽车工业呈现出井喷式的发展,2005年中国汽车产量达到570万辆,2008年达到934.5万辆。

汽车用材的70%~80%是钢铁材料,在一定程度上代表了一个国家钢铁工业的水平。

我国在汽车品种和技术水平方面,已经和发达国家同步。

随着汽车工业的发展,对优质汽车用钢的要求越来越高,需求也越来越大。

因此,紧跟汽车工业的发展趋势,研究和开发新一代汽车用钢,必将成为我国钢铁工业应用基础研究的重要发展目标。

1 国内冷轧汽车钢板研发的历史回顾钢材是汽车制造的主要原料,品种主要有型钢、中板、薄板、钢带、优质钢材、钢管等,其中以薄板和优质钢材为主。

冷轧板带及其镀层板带的用量约占板带材用量的90%,为450~550 kg,如夏利车的用量约为450 kg车身加长的红旗车为550 kg。

轿车用冷轧板带及镀锌板厚度为0.40~4.00 mill,冷轧板带用量最多的厚度规格是0.80 ITlnrl,其次是o.70 mra;镀锌板用量最多的厚度规格是0.80 nlr /l和O.70 mill。

轿车用冷轧板带的宽度为600一l 850 mln,1 000 Innl以下的用量最大。

20世纪50~80年代,国内的汽车用钢由鞍钢提供,主要是08A1等软钢板。

20世纪80年代后期,我国开始研发无间隙原子钢(IF钢)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

烘烤硬化钢140BH组织和性能的研究 【摘要】:本文采用光学显微镜对经过不同退火制度后的烘烤硬化钢140BH退火钢板的金相显微组织进行观察,在拉伸试验机和X射线衍射仪上分别对退火钢板的力学性能、烘烤硬化值以及退火板织构进行研究。试验结果表明,烘烤硬化钢140BH退火退火板的组织为再结晶铁素体晶粒。随连续退火温度的升高,140BH的晶粒尺寸变大,第二相NbC的固溶度积增大,{111}织构加强,造成钢板的强度下降,延伸率、n值、r平均值和BH值升高。连续退火温度在860℃时,各项力学性能达到最佳值。 【关键词】:烘烤硬化钢,连续退火温度,组织,力学性能,织构

Research on Microstructure and Properties of Bake-hardening Steel 140BH

Abstract: The microstructure of bake-hardening annealed steel sheets 140BH was observed using optical microscopy. The mechanical properties of annealed steel sheet, as well as the annealed texture was investigated using tensile test machine and X-ray diffractometer respectively. The results show that the microstructure of bake-hardening steel 140BH was ferrite recrystallized grain. As the continuous annealing temperature arising, strength decreased while the related ductility, n, r, BH values increased. At 860℃, the properties of bake-hardening steel 140BH were maximized. Key words: Bake-hardening Steel, Continuous Annealing Temperature, Microstructure, Mechanical Property, Texture

1.前言 以超低碳钢为基础,通过添加微量元素Nb或Ti而制成的烘烤硬化冷轧钢板,兼有优良的深冲性能和高的烘烤硬化性能的新型优质汽车用钢板。烘烤硬化钢主要应用在汽车门外板、发动机盖板、行李箱外板和顶棚等覆盖件等,经过冲压后要进行喷漆和烤漆。BH钢板烘烤硬化的本质是应变时效。在初始状态时,碳原子固溶于铁素体基体,经过拉伸冷变形后,基体内的位错密度增加。如果继续拉伸,位错线与碳原子不发生作用。如果少量预变形的钢板经过高温时效处理,就会使碳原子扩散到位错线周围,形成柯氏气团,限制位错的运动。这时如果使钢板变形就需要更大的力,钢板呈现出烘烤硬化性。也就是说在烤漆过程中,间隙原子会在烤漆温度下进行时效的反映,使得钢在最后的过程中有一个固溶强化的过程,在成形后强度再有一个提高[1~5]。

BH钢板的特点是冲压成形前较软,原始屈服强度比较低,成形性好,冲成汽车零件后在涂漆烘烤过程中通过时效提高钢板的屈服强度(增加30~60MPa),最终冲压后的零件表现出较高的抗凹陷性能。这一优良的烘烤特性成功地解决了高强度钢板强度高但成形性差的问题[6]。

本文研究了不同连续退火温度下,烘烤硬化钢140BH的组织、性能和织构。

2.试验材料及方法 2

本文采用本钢二冷轧线生产的140BH为研究对象,其规格为0.8mm×1400mm。其化学成分如表1所示。生产过程为铁水预处理-转炉冶炼-精炼-连铸-热连轧-酸洗-冷连轧。热轧制度:加热温度为1190℃,终轧温度900℃,卷取温度700℃。冷轧制度:厚度为4.0mm的热轧板料,压下率为80%,钢板按照三种退火制度进行退火,具体见表2,酸轧连退后规格为0.8mm×1400mm。在钢板的宽度方向的1/4处取拉伸试样,而后加工成标准的拉伸试样,L0=80mm,b=20mm,按GB/T228-2002 GB/T 5028-1999 GB/T 5027-1999检测试样的屈服强度、抗拉强度、延伸率、r值(0、45、90)、n值与BH值等力学性能。同样在钢板的宽度方向的1/4处取金相试样,经砂纸研磨、抛光并用4%硝酸酒精腐蚀后,用Leica显微镜观察其金相组织。然后用X-Ray衍射仪,实测极图、反极图和ODF截面图。

表1 烘烤硬化钢140BH的化学成分 Tab.1 Chemical composition of 140BH steel

钢种 C Si Mn P S Als Nb N 140BH 0.002 0.005 0.14 ≤0.030 ≤0.008 0.03 0.01 0.002 表2 三种不同的退火制度 Tab.2 Three different annealing schedule

试样 编号 加热段 HS(℃) 缓冷段 SCS(℃) 快冷段 RCS(℃) 过时效段 OAS(℃) 终冷段 FCS(℃)

1 860 770~780 450~460 350~360 150~160 2 850 770~780 450~460 350~360 150~160 3 840 770~780 450~460 350~360 150~160

3.试验结果与分析 3.1 金相组织与分析

(a)860℃ (b)850℃ (c)840℃ 图1 不同退火制度下的显微组织 Fig.1 The microstructures of the samples at different annealing temperatures 图1为不同退火制度下140BH的金相组织。从图1可看到140BH的金相组织为铁素体,随退火温度的升高,晶粒尺寸增大。

3.2 力学性能

(a)100μm 100μm 100μm (b)(c) 3

试验测得不同退火温度下试样的力学性能,并与国家标准对比,测试结果具体见表3。 从表3可以看到,1#试样的各项力学性能完全达到国家标准,2#试样除屈服强度较高外,其余均达到国家标准,3#试样屈服强度为224MPa,n90值为0.19,未达到国家标准,其余力学性能皆符合国家标准。且随退火温度的升高,屈服强度、抗拉强度下降,延伸率升高,n90值升高,r平均值增大,烘烤硬化值无多大变化。参照图1,引起强度下降的原因是退火温度升高,导致晶粒尺寸增大。另外,在退火的过程中,随退火温度的升高,第二相NbC溶解量越来越大,未溶解NbC聚集长大,必然造成第二相沉淀强化减弱,这些因素均使强度降低。而影响钢板n值的主要因素是纯净度和晶粒度,晶粒尺寸变大,n值增大[7]。

表3 不同退火条件下的力学性能 Tab.3 The mechanical properties of the samples at different annealing temperatures

编号 退火温度/℃ Rp0.2/MPa Rm/MPa A80/% n90 r BH/MPa

1 860 183 305 40.0 0.22 1.91 34 2 850 214 320 38.0 0.21 1.88 33 3 840 224 326 34.5 0.19 1.84 31 国标 - 140~200 ≥270 ≥36 ≥0.2 ≥1.8 ≥30 3.3 织构 影响烘烤硬化钢140BH的r值的主要因素是成分、第二相尺寸、晶粒度和织构等,但核心的因素是织构对r值的影响,因为其它的因素都是或多或少的通过改变钢板织构的组分来影响r值的[8]。

退火温度为860℃1#试样织构的轧面反极图与轧向反极图如图2所示。从实验结果来看,轧面反极图中,[111]轴密度最大,说明钢板中大多数晶粒的<111>晶向平行于轧面的法向,即大多数晶粒的{111} 晶面族平行于轧面,钢板具有{111}面织构。在860℃退火的1#试样的{111}面织构密度最大。

(a)轧面反极图 (b)轧向反极图 图2 退火温度为860℃1#试样织构的轧面反极图与轧向反极图 Fig.2 Inverse pole figures of the texture at 860℃ of the sample 1# 在轧向反极图找到等轴密度线的最强区域,轧向反极图,[011]轴密度最大,说明<011>为平行于轧向的晶向。钢板不仅有强的<011>∥R.D,而且也有较强的<112>∥R.D。

根据晶体学特征对确定的晶面和晶向进行排列组合,最终确定该钢板的织构指数为{111}<011>。在860℃退火的1#试样的[011]轴密度最大。

不同退火温度下织构φ=45°的ODF 截面如图3所示,可以看出其织构均为纯粹强烈的γ纤维织 4

构,即{111}织构。试样的织构分布较集中。从图3可以看出,随退火温度升高和时间的延长,{l1l}织构依次加强。对照图1和表3可见,随退火温度升高和时间的延长,再结晶的晶粒长大,{111}织构加强,因而r平均值也增加。随再结晶晶粒长大,{111}织构加强而其它取向织构减弱,实质是{111}取向的晶粒靠消耗(吞并)其它取向的晶粒而长大的,故随晶粒尺寸的增加,r平均值提高。所以在生产实际中,通过工艺控制追求较粗大的铁素体晶粒是适当的措施之一[9]。

(a)860℃ (b)850℃ (c)840℃ 图3 140BH不同退火温度下织构的ODF截面图(φ=45°) Fig.3 ODF sections of texture at different temperatures during annealing (φ=45°)

4.结论 (1)烘烤硬化钢140BH退火退火板的组织主要为再结晶铁素体晶粒。 (2)退火条件对烘烤硬化钢性能影响较大,随退火温度升高,晶粒长大、第二相NbC的固溶度积增大,{111}织构加强,造成钢板的强度下降,延伸率、n值、r平均值和BH值升高。 (3)本实验用钢在退火温度为860℃时,r平均值达1.91,屈服强度、抗拉强度、延伸率、n值、BH值等均达到国家标准。

参考文献: [1] 姚贵升,景立媛,汽车用钢应用技术.北京:机械工业出版社,2007. [2] 江海涛,康永林,王全礼,熊爱明. 高强度汽车板的烘烤硬化特性[J]. 钢铁研究, 2006, (01) . [3] 江海涛,康永林,于浩. 烘烤硬化汽车钢板的开发与研究进展[J]. 汽车工艺与材料, 2005, (03) . [4] 李东升,李雪峰,周贤宾. 汽车板材烘烤硬化特性的研究[J]. 金属成形工艺, 2001, (02) . [5] A.V. Nachankar,A.K. Vaish,M.M. Humane,P.K. De,D.V.Moghe,S.U.Pathak. Bake hardening mechanism in steels .J.Metall.Mater.Sci, 2003,,45, 45 (No.4,) :p143 . [6] 华桥柱. 烘烤硬化(BH)钢的生产工艺研究[J]. 宝钢技术, 1994, (03) .