液压伺服缸试验台的研究

电液伺服万能试验机工作原理及检验应用分析

电液伺服万能试验机工作原理及检验应用分析线材质量检验以及质量数据分析,对于线材企业来说是必不可少的。

它是提高线材质量的重要手段。

文章结合实际,介绍了电液伺服万能试验机的工作原理,及其在线材力学性能检验中的应用,供参考。

标签:电液伺服万能试验机;工作原理;拉伸试验;弯曲试验1.万能试验机的优点试验空间合理,安装调整方便;采用高精度负荷传感器和高精度光电编码器测活塞位移,准确度高;试验方案简单灵活,易得到理想的试验结果;选用优质液压元件,确保系统长期、稳定运行;具有超载、限位、超温、超电压等多种保护功能,安全可靠;负荷全程不分档,性能更为优越[1]。

2.试验机的工作原理电液伺服万能试验机是机电一体化产品,主要由机械部分、液压动力单元、测控系统、计算机数据处理系统、试验结果输出等部分组成。

2.1机械部分机械部分主要由主机、试样夹持装置、防护装置、温度控制装置等部分组成。

主机是试验机的基础,包括一些基础结构件、传动部分、液压执行元件。

基础结构件包括底座、主油缸、试台、上下横梁、光杠等。

传动部分用于调整试验空间,包括丝杠螺母副、链条传动部分、减速机等。

液压执行元件包括主油缸和小活塞组件,主油缸是试验力的来源,小活塞组件提供拉伸试验时的初始夹紧功能[2]。

主机的工作原理是:底座的两侧孔内分别装两根丝杠,丝杠可在底座内转动,但不能轴向移动,传动螺母固定在下横梁上,底座上装有减速机,减速机通过链轮驱动丝杠转动,进而使下横梁上下移动,目的是调整试验空间。

底座中央的孔内装有主油缸组件,活塞上端固定负荷传感器,负荷传感器上端安装试台,试台的4个角上装有4根光杠,光杠的顶端支撑着横梁。

如下页图1、图2所示,下横梁和底座组成一个框架。

试台、光杠、上横梁组成另一个框架。

在试台与下横梁之间装压缩夹具。

在上下横梁上装拉伸夹具,拉伸夹具的原理是两个对称斜面构成楔形夹紧,小活塞组件提供初始夹紧力。

主油缸注入高压油时,通过负荷传感器驱动试台、光杠、上横梁组成的框架向上运动。

液压油缸试验台

液压油缸试验台概述液压油缸试验台是一种用于测试液压油缸性能的专用试验设备。

通过将油缸加压和泄压的动作模拟出来,来验证油缸的可靠性、工作性能和寿命等特性。

结构液压油缸试验台由主机、液压系统、调节系统、控制系统、测量和记录系统等部分组成。

主机主要由试验台床身、夹具、试验器、液压工作台等部分组成。

床身通常是由高强度钢制成,能够满足试验过程中的承载要求。

夹具能够固定油缸,以防止在高压下造成的试验失效。

试验器能够控制加压和泄压过程,并记录泄压时间,用于验证油缸的性能。

液压工作台能够为试验器提供稳定的加压和泄压压力。

液压系统是液压油缸试验台最重要的组成部分之一,由液压泵、油箱、油管、阀门等部分组成。

液压泵能够提供稳定的液压压力,油箱作为油缸的储存设备,油管作为输送油液的通道,阀门作为控制油液流量和压力的手段。

调节系统由位置传感器、加热器、润滑系统等部分组成,用于对试验产品进行位置调整,提供加温和润滑,并且能够对试验器进行精细的调节和控制。

控制系统是液压油缸试验台最重要的部分之一,常见的控制系统有PLC和PC 控制系统。

PLC控制器具有响应速度快,反应迅速,稳定性好等优点。

PC控制器则更加灵活,可以对试验过程进行数据分析、建模、控制等。

一般情况下,PC控制器更加适用于较为复杂的试验项目。

测量和记录系统是用于记录各种重要的测量参数的设备,包含压力传感器、荷重计、温度计、激光位移计等,以帮助管理和监控试验过程。

试验过程1.将油缸依据夹具固定在试验器上;2.开启液压泵提供压力;3.控制系统记录压力和时间;4.泄压;5.记录泄压时间;6.将结果输入测量和记录系统进行分析。

技术参数1.负载范围:2000-100000kN;2.液压系统工作压力:10-15MPa;3.试验位移分辨率: 0.1mm;4.最大泄压时间:120s;5.可承受工作温度范围:-40℃-150℃。

应用领域液压油缸试验台可以应用于各种领域,如大机械、航空航天、船舶等。

大型轧机伺服液压缸动态特性测试方法研究

伺服 液压缸 因具有 功率 大、响应快 、精度高等优 点 而被广 泛应用 于冶金生产设 备的重 要部位 。液压缸 是 液压系统的执行机构 ,其带 载运动过程 中的响应速 度对整个 液压系统的性能有很 大影响。因此对液压缸 的动态响应特性进行精确测试 非常必要。尤其是结 晶 器振动伺服液 压缸 、轧 机液 压 压下 ( G ) 伺服 液 AC 压缸 、汽车道路谱疲劳试验机交变加 载液压缸等对 响 应速度要求高 的伺服液压缸 ,必须定 期对其 动态响应 特性进行精确测试 。 1 伺 服缸 动态 性能测 试 现状 目前伺服液 压 缸 的带载 动态 响应 测 试方 法 主要 是 :测试 时 ,两个伺 服液压缸 竖直叠放 置于闭式机架 内。其中上面伺 服液压缸为被测试对 象 ,下 面的伺 服 液压缸为提供加载力 的加载液压缸 ,闭式机架 ,只是 起 固定支撑液压缸 的作用 。在测试过程 中下面加载液

Re e r h o Dy a i a a t rs is Te tng M e ho s a c n n m c Ch r c e itc s i t d f r La g ・ c l li i r o・y i de o r ห้องสมุดไป่ตู้- a e Ro lng M l Se v - ln r s l c

摘 要 :分析 目前伺服 液压 缸动态特性测试方法的研究现状 ,提出一种新 的大 型轧机伺服 油缸动态 特性测试 方法 ,阐明

了液压 系统 的组成 和测试 方法 ,介绍 了计算 机辅 助测 试软件及 其流程。该测 试方法 已在为某钢铁 公司研制 的试验 台中得 以

实现 。

关键词 :轧 机 ;伺服缸 ;动态 特性 ;测试 中图分类号 :T 3 . ; H17 5 H17 9 T 3 . 1 文献标识码 :A 文章编号 :10 —3 8 2 1 )1 0 8— 0 1 8 1(0 1 9— 2 3

汽车液压制动主缸性能检测试验台的设计的开题报告

汽车液压制动主缸性能检测试验台的设计的开题报告引言汽车是现代社会的一种主要的交通工具,因此,汽车的安全性能十分关键。

液压制动主缸是汽车制动系统中的重要组成部分,它的性能直接关乎到汽车的制动效果和行车安全。

因此,液压制动主缸的性能检测十分必要。

本文将主要介绍液压制动主缸性能检测试验台的设计方案。

该测试台主要用于对汽车制动主缸进行性能检测,检测指标包括制动压力、回油率等。

设计任务液压制动主缸性能检测试验台的设计任务如下:1.设计出能够满足汽车制动主缸性能检测的测试台。

2.测试台具有高精度、高可靠性、易操作性、安全性。

3.测试台应该在短时间内能够完成主缸的多项性能测试。

4.测试数据准确、稳定、可靠,且易于分析处理。

设计思路根据液压制动主缸的性能要求,本测试台采用以下设计思路:1. 采用液压传动方式,具有高压力采样、高精度压力表等。

2. 采用内嵌式集成芯片控制系统,具有高稳定性、高准确度、易于操作等特点。

3. 设计合理的加压节水系统和回油节水系统,使测试台具有很好的能耗节约效果。

4. 采用全自动控制方式实现测试数据的准确、稳定、可靠的采集,并能够实现数据追溯和统计处理。

设计方案本液压制动主缸性能检测试验台的设计方案如下:1.装置结构设计该测试台采用立式结构设计,主要由压力缸体、角度检测器、高精度压力表、温度计、流量传感器、控制器等主要部件组成。

2.关键元件选择(1)压力传感器:采用Keller(瑞士)公司的高精度、高可靠性压力传感器。

(2)流量传感器:采用比例式流量传感器,能够准确检测出流体的流量。

(3)控制系统:采用PLC控制器,以实现自动化控制,确保测试数据的准确性。

3.控制系统设计该测试台采用控制系统来管理整个测试过程。

控制器主要包括输入输出设备、可编程计算机、控制程序、监视器等组成。

通过输入设备设置测试参数,然后测试台控制器进行控制,实时监控测试过程,并将测试数据实时传输到监视器中,以供测试人员及时查看。

基于HyPneu的汽车减振器性能试验台液压伺服控制系统的研究

基于HyPneu的汽车减振器性能试验台液压伺服控制系统的研究潘静;李希友【摘要】通过对国内外汽车减振器性能试验台发展状况的了解,结合减振器生产厂家的实际需求,设计一种操作简单、功能齐全、性能优良的汽车减振器性能试验台液压伺服控制系统.对液压伺服控制系统进行数学建模,并利用液压、气动一体化控制仿真软件HyPneu软件对液压伺服控制系统进行仿真分析,验证了试验台液压系统的设计的正确性以及控制系统模型建立的合理性.【期刊名称】《机械工程师》【年(卷),期】2016(000)008【总页数】4页(P91-94)【关键词】减振器;液压伺服;HyPneu;仿真分析【作者】潘静;李希友【作者单位】辽宁工业大学机械工程与自动化学院,辽宁锦州121001;辽宁工业大学机械工程与自动化学院,辽宁锦州121001【正文语种】中文【中图分类】TP391.7汽车的悬架系统是汽车减振环节的重要组成部分,汽车的悬架系统影响着汽车的安全性和舒适性等,而减振器是影响悬架系统的重要。

总的来说,减振器性能的好坏对汽车整体的舒适性和安全性具有直接的影响。

因此,为了提高汽车自身的性能,对汽车减振器的性能研究就显得越来越重要[1]。

目前,减振器实际工况与在设计中得出的结论往往存在差距。

因此在实际设计减振器的过程中,需要使用试验台对减振器进行性能试验,将试验的结果和理论计算的结果相比较。

通过比较的结果调整减振器设计过程中的参数,减小理论与实际的性能误差。

为了能够真实地反映出减振器实际的工作状态,需要将汽车减振器安装在试验台上,利用试验台模拟减振器实际的工作情况。

而试验台性能的好坏,影响着减振器的性能试验。

但据了解,国内汽车和减振器的生产厂家使用的减振器检测设备仍然以机械式和普通液压伺服式为主,虽然部分厂家已经引进了国外先进的减振器性能试验设备,以弥补在低精度的试验设备上所产生的误差。

但是由于引进国外高端的设备价格比较昂贵,不利于广泛的使用和推广,因此也限制了汽车行业的发展[2-3]。

起道机液压缸测试台的液压系统设计与研究

第 2 期( 总第 1 7 7期 )

2 0 1 3年 4月

机 械 工 程 与 自 动 化 M ECHANI CAL ENGI NEERI NG & AUT( ) M ATI ON

NO. 2 Ap r .

文章编号 : 1 6 7 2 — 6 4 1 3 ( 2 0 1 3 ) 0 2 — 0 1 8 8 — 0 2

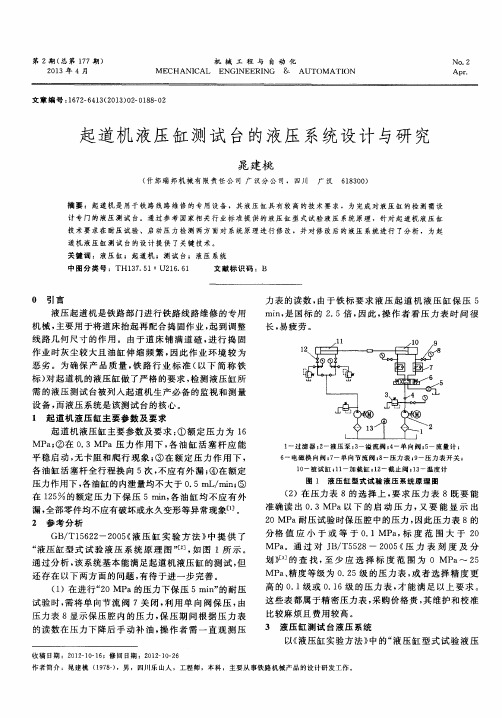

起道机 液压缸测试 台的液压 系统设计 与研 究

晁 建桃

( 什 邡 瑞 邦 机 械 有 限 责 任 公 司 广 汉分 公 司 , 四川 广汉 6 1 8 3 0 0 ) 摘 要 :起 道 机 是 用 于 铁 路 线 路 维 修 的专 用 设 备 ,其 液 压 缸 具 有 较 高 的技 术 要 求 , 为 完成 对 液 压 缸 的检 测 需设 计 专 门 的液 压 测 试 台。 通 过 参 考 国家 相 关 行 业 标 准 提 供 的液 压 缸 型 式 试验 液压 系统 原 理 ,针 对 起 道 机 液 压 缸 技 术 要 求 在 耐 压 试 验 、 启 动 压 力 检 测 两 方 面 对 系统 原 理 进 行 修 改 , 并 对修 改 后 的 液压 系统 进 行 了分 析 ,为 起 道 机 液 压 缸 测 试 台 的设 计 提 供 了关 键 技 术 。

关 键 词 :液 压 缸 ;起 道 机 ;测 试 台 ;液 压 系统

中图 分 类 号 :T H1 3 7 . 5 l: U2 1 6 . 6 1 文 献 标 识 , 由于 铁 标 要求 液 压 起 道 机 液 压 缸 保 压 5 mi n , 是 国标 的 2 . 5倍 , 因此 , 操 作 者 看 压 力 表 时 间 很 长, 易疲 劳 。

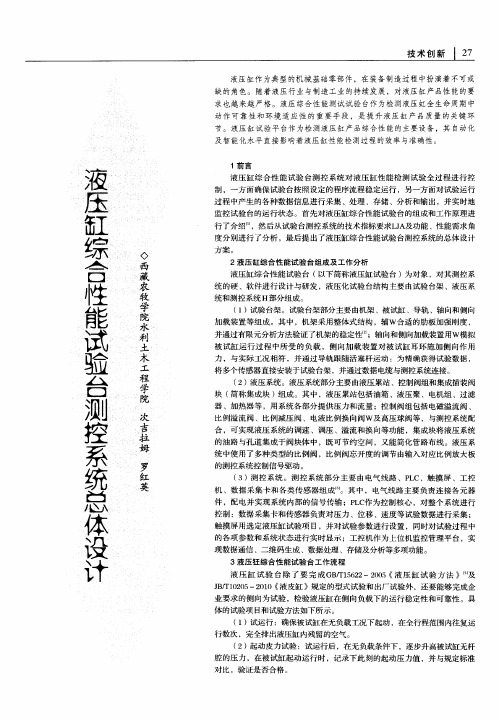

液压缸综合性能试验台测控系统总体设计

业要求的侧向为试验 ,检验液压缸在侧 向负载下的运行稳定性和可靠性。具

体 的试 验项 目和 试验 方 法 如下所 示 。 ( 1 )试 运行 :确保 被 试缸 在 无负 载 工况 下起 动 ,在 全行 程 范围 内往 复运

行数次 ,完全排 出液压缸内残留的空气 。

( 2 )起 动皮 力 试验 :试运 行 后 ,在无 负 载条 件下 ,逐步 升 高被 试缸 无杆

方案 。 2液压 缸综 合 性能 试验 台组成 及工 作分 析

液 压 缸 综 合性 能 试 验 台 ( 以下 简称 液 压 缸 试验 台 )为对 象 ,对 其 测 控系 统 的硬 、软 件进 行 设 计 与研 发 ,液 压化 试 验 台 结构 主 要 由试 验 台架 、液压 系

统和 测 控系 统 H部 分组 成 。

( 1 )试 验 台架 。试 验 台架 部 分主 要 由机 架 、被试 缸 、导 轨 、轴 向和 侧 向 加 载装 置 等 组 成 。其 中 ,机 架 采 用 整体 式 结 构 ,辅 w 合适 的 肋板 加 强 刚 度 ,

并通过有限元分析方法验证了机架的稳定性 ;轴 向和侧向加载装置用w模拟 被试缸运行过程 中所受 的负载 ,侧 向加载装置对被试缸耳环施加侧 向作用

拉

姆

罗

红

英

控制 :数据采集卡和传感器负责对压力 、位移 、速度等试验数据进行采集 ;

触摸 屏用 选 定 液压 缸 试 验 项 目 ,并 对 试验 参 数 进行 设 置 ,同时 对 试验 过 程 中 的 各项 参 数 和 系统 状 态 进 行实 时显 示 ;工 控 机 作 为上 位 机监 控 管理 平 台 ,实 现数 据 通信 、二 维 码生 成 、数 据处 理 、存储 及 分析 等 多项功 能 。

油缸液压测试台的液压原理

油缸液压测试台的液压原理

液压原理:

液压系统采用水或液压油作为动能源,利用液体的静压作用,将电能转换为水力能,从而实现机械运动,来达到控制机械运动的目的。

液压油缸测试台操作:

1.检查油温是否达标:在开机前,应先检查油温,油温应在37°C—43°C范围内;

2.检查油箱内有无水:用检验板子检查油箱中是否有水,如有,立即停机并维修;

3.检查机芯:检查机芯的抽吸口是否有油即可;

4.检查每一项压力:应先从低至高,按低至高的顺序检查;

5.检查自动停止装置:将阀门的手柄拉松,预设压力不能大于最大压力;

6.检查发动机油温:应将发动机油温安装在60℃-80℃范围内,检查发动机油温时,要注意气温不要超过标准值;

7.检查机芯油尺:适当拉动手柄,之前应检查,查内油尺读数是否达标;

8.操作台机芯油尺:当操作台的油尺指示不达标时,需要拆开机芯,排除故障;

9.检查油箱油温:将温度探头放入油箱内,调节温度按键,检查油温指示器是否达标。