手机结构设计指南02

手机堆叠设计指南

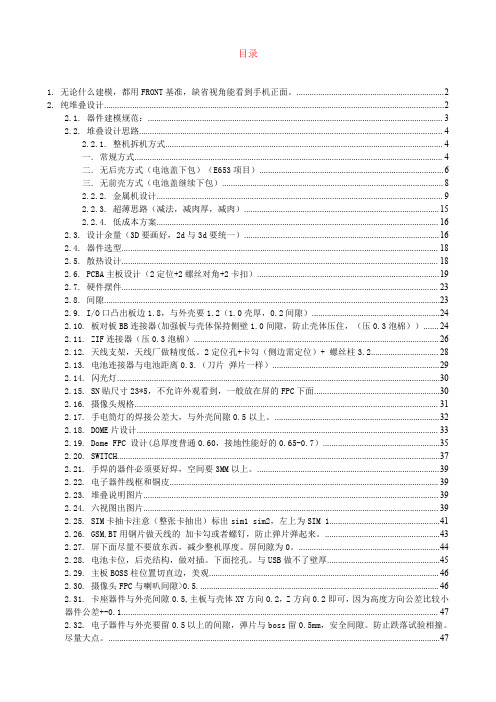

目录1.无论什么建模,都用FRONT基准,缺省视角能看到手机正面。

(2)2.纯堆叠设计 (2)2.1.器件建模规范: (3)2.2.堆叠设计思路 (4)2.2.1.整机拆机方式 (4)一.常规方式 (4)二.无后壳方式(电池盖下包)(E653项目) (6)三.无前壳方式(电池盖继续下包) (8)2.2.2.金属机设计 (9)2.2.3.超薄思路(减法,减肉厚,减肉) (15)2.2.4.低成本方案 (16)2.3.设计余量(3D要画好,2d与3d要统一) (16)2.4.器件选型 (18)2.5.散热设计 (18)2.6.PCBA主板设计(2定位+2螺丝对角+2卡扣) (19)2.7.硬件摆件 (23)2.8.间隙 (23)2.9.I/O口凸出板边1.8,与外壳要1.2(1.0壳厚,0.2间隙) (24)2.10.板对板BB连接器(加强板与壳体保持侧壁1.0间隙,防止壳体压住,(压0.3泡棉)) (24)2.11.ZIF连接器(压0.3泡棉) (26)2.12.天线支架,天线厂做精度低。

2定位孔+卡勾(侧边需定位)+螺丝柱3.2 (28)2.13.电池连接器与电池距离0.3.(刀片弹片一样) (29)2.14.闪光灯 (30)2.15.SN贴尺寸23*5,不允许外观看到,一般放在屏的FPC下面 (30)2.16.摄像头规格 (31)2.17.手电筒灯的焊接公差大,与外壳间隙0.5以上。

(32)2.18.DOME片设计 (33)2.19.Dome FPC设计(总厚度普通0.60,接地性能好的0.65-0.7) (35)2.20.SWITCH (37)2.21.手焊的器件必须要好焊,空间要3MM以上。

(39)2.22.电子器件线框和铜皮 (39)2.23.堆叠说明图片 (39)2.24.六视图出图片 (39)2.25.SIM卡抽卡注意(整张卡抽出)标出sim1sim2,左上为SIM1 (41)2.26.GSM,BT用钢片做天线的加卡勾或者螺钉,防止弹片弹起来。

手机结构设计要求165页PPT

61、奢侈是舒适的,否则就不是奢侈 。——CocoCha nel 62、少而好学,如日出之阳;壮而好学 ,如日 中之光 ;志而 好学, 如炳烛 之光。 ——刘 向 63、三军可夺帅也,匹夫不可夺志也。 ——孔 丘 64、人生就是学校。在那里,与其说好 的教师 是幸福 ,不如 说好的 教师是 不幸。 ——海 贝尔 65、接受挑战,就可以享受胜利的喜悦 。——杰纳勒 尔·乔治·S·巴顿

手机结构设计要求

11、获得的成功越大,就越令人高兴 。野心 是使人 勤奋的 原因, 节制使 人枯萎 。 12、不问收获,只问耕耘。如同种树 ,先有 根茎, 再有枝 叶,尔 后花实 ,好好 劳动, 不要想 太多, 那样只 会使人 胆孝懒 惰,因 为不实 践,甚 至不接 触社会 ,难道 你是野 人。(名 言网) 13、不怕,不悔(虽然只有四个字,但 常看常 新。 14、我在心里默默地为每一个人祝福 。我爱 自己, 我用清 洁与节 制来珍 惜我的 身体, 我用智 慧和知 识充实 我的头 脑。 15、这世上的一切都借希望而完成。 农夫不 会播下一粒玉 米,如 果他不 曾希望 它长成 种籽; 单身汉 不会娶 妻,如 果他不 曾希望 有小孩 ;商人 或手艺 人不会 工作, 如果他 不曾希 望因此 而有收 益。-- 马钉路 德。

谢谢!

万德手机按键结构设计指南

按键制品设计规范 ------ 硅胶类模 模具类型 ------ B. 无弹性类 :

附 2 : METAL0

Memtech Electronic 万德电子

按键制品设计规范 ------ 硅胶类模 模具类型 ------ B. 无弹性类 :

与METALDOME总装后特征:

按键制品设计规范 ------ 硅胶类模

模具类型

2020/8/8

15

Memtech Electronic 万德电子

按键制品设计规范 ------ 硅胶类模

模具类型 ------ B. 无弹性类 :

此类设计产品本身无手感, 必须通过与聚酯薄膜(POLYDOME),金属 薄膜(METALDOME)或微动开关配合使用.

2020/8/8

3

Memtech Electronic 万德电子

常规所需模具

• 注塑模

导航键模、功能键模、红绿键模、数字键模、 侧键模、装饰键模、杂键模

• 硅胶模

主键模、侧键模、杂键模

• IMD模

成型模、注塑IMD模、油压IMD模、IMD冲模

2020/8/8

4

Memtech Electronic 万德电子

键间隙特别小的按键 俗称钢琴键,万德钢 琴键间隙一般为 0.2mm左右。其中万 德重点推荐IMD钢琴 键。 IMD钢琴键外观 看去同普通钢琴键一 样,但键帽是IMD, 故兼具永不磨损和钢 琴键双重优势,附图 按键采用IMD+导光 板+R结构。

2020/8/8

10

Memtech Electronic 万德电子

钢琴键结构举例

2020/8/8

11

Memtech Electronic 万德电子

手机结构设计知识(doc 12页)

手机结构设计知识(doc 12页)手机结构设计检查表手机结构设计检查表项目名称:日期:编制:版本:V1.0项目成员:一.通用性项目序号检查内容 PD要求检查结果固定转轴的壁厚是多少,材料(推荐PC GE C1200HF或者三星HF1023IM)转轴配合处的尺寸及公差是否按照转轴SPEC? 3.连接FLIP(SLIDE)/BASE的FPC1) FPC的材料,层数,总厚度2) PIN数,PIN宽PIN距3) 最外面的线到FPC边的距离是多少(推荐0.3mm)4) FPC内拐角处最小圆角要求大于1mm,且内拐角有0.20mm宽的布铜,防止折裂.5) 有无屏蔽层和接地或者是刷银浆?6) FPC的弯折高度是多少(仅限于SLIDE类型)7) FPC与壳体的长度是否合适,有无MOCKUP 验证8) 壳体在FPC通过的地方是否有圆角?多少?推荐大于0.20mm.9) FPC与壳体间隙最小值?(推荐值为0.5mm)10) FPC不在转轴内的部分是否有定位及固定措施?11) 对应的连接器的固定方式12) FPC和连接器的焊接有无定位要求?定位孔?13) 补强板材料,厚度4. LCD 模组主副LCD的尺寸是否正确及最大厚度主副LCD的VA/AA区是否正确主副LCD视角,6点钟还是12点钟?副LCD是黑白/OLED/CSTN/TFT?相应的背光是什么?副板是用FPC还PCB? PCB/FPC的厚度及层数.LCD模组是由供应商整体提供吗?如果不是,主LCD如何与PCB/FPC连接?连接器类型及高度or HOTBAR?副LCD如何与PCB/FPC连接?连接器类型及高度or HOTBAR?FPC/PCB上有无接地?周边有无露铜==更多精彩,源自无维网()有无SHIELDING屏蔽?厚度,材料,如何接地? 元件的PLACEMENT图是否确定? 有无干涉? 主副LCD的定位及固定LCD模组的定位及固定LCD模组有无CAMERA模组,是否屏蔽?来电3色LED的位置,顶发光还是侧发光?距离light guide的距离是否合适?模组上SPEAKER/RECEIVER/VIBRATOR的PIN脚大小,位置是否合适,焊接后不会和壳体发生干涉?模组PCB/FPC上是否设计考虑了其他FPC hotbar的定位孔?(两个直径1mm孔)1. SPEAKER/RECEIVERSPEAKER的开孔面积(6-9平方mm)/前音腔体积是多少(0.6-1.0mm高度)?有无和供应商确认过.RECEIVER的开孔面积(2平方mm左右)/前音腔体积是多少(0.2-0.4mm高度)?有无和供应商确认过.SPEAKER是否2 in 1?单面还是双面发声?折叠机在折叠状态下SPL(>95dB/5cm)?是否有铜网和导电漆,如何接地防ESD?连接方式(如是导线,长度和出线位置是否正确),如果是弹片接触,工作高度?SPEAKER/RECEIVER是否被紧密压在前后音腔上?前后音腔是否密封?压缩后的泡棉高度是否和供应商确认过固定方式是否合理,与周边壳体单边间隙0.10mm.有无定位要求?装配是否方便,3D模型建的准不准确?特别是引线部位.2.振子Vibrator3D建模是否准确,出线部位.马达的固定是否合理?是否会窜动?如是扁平马达,有无两面加泡棉?周边与壳体间隙0.10mm,太松壳体会共振.马达的头部与壳体的间隙是多少(推荐大于0.80mm)如是导线连接,那长度是否合适,是否容易被壳体压住3.触摸屏Touch panel触摸屏的厚度(1.1mm总体厚度)有无缓冲泡棉,推荐压缩后厚度0.40mm供应商是否做过点击测试(25万次)供应商是否做过划线测试(10万次)4.键盘Keypad键盘的工艺Rubber的柱头高度是否小于0.2mm,直径小于2mm?与LED及电阻电容之间有无避位键盘顶面高出壳体有多少?NAVI键与周边壳体/center key间隙是否小于0.20mm?PC键最小厚度是否小于0.7mm?唇边厚度是否小于0.35mm?Rubber柱头与DOME顶面的设计间隙是否为0.05?相同形状的键有无防呆圆形键有无防呆钢琴键,键与键之间的间隙是否小于0.20mm? 侧浇口切完后余量是否大于0.05mm?==更多精彩,源自无维网()有无考虑遮光LED数量及分布,是否均匀Rubber的材料,硬度?1.麦克风Microphone是压接式/还是FPC焊接式/还是插孔连接器方式?音腔是否密封rubber套压缩高度是否正确?是否会顶起壳体? 面壳有无喷导电漆/接地方式/在PCB上的接地点位置固定和拆装有无问题2. METAL DOMEDOME的直径,行程,厚度有无防静电要求(AL FOIL)?铝箔厚度?大于0.008会影响手感.DOME防静电接地点有无定位孔,观察孔,孔径?DOME的动作力是多少(1.6/2.0N?)3.主板Main PCBPCB厚度/层数测试夹具定位孔直径/位置(至少三个孔)DOME装配定位孔直径/位置(至少两个直径1mm的孔)邮票孔残边位置FPC DOME侧键式,PCB板边有无为侧键预留的缺口PCB板边是否需要为卡扣空间挖缺口PCB与壳体最外轮廓上下左右距离单边是否大于2mm?4.壳体Housing-1有无做干涉检查?有无做draft检查?有无透明件背后丝印/喷涂要求?如果有,不能有任何特征在该面上.壳体材料,壳体最小壁厚,侧面是否厚度小于1.2mm?设计考虑的浇口位置,有无避位?熔接线位置是否会是有强度要求的地方?壁厚突变1.6倍以上处有无逃料措施?壳体对主板的定位是否足够(至少四点)壳体对主板的固定方式,如果是螺丝柱夹持,是否会影响附近的键盘手感?壳体之间的固定及定位应该有四颗螺丝+每侧面两个卡扣+顶面两卡扣+周边唇边螺丝是自攻还是NUT?螺径?单边干涉量?配合长度?螺丝头的直径?5.壳体Housing-2螺柱的直径?孔的直径?螺丝头接触面塑料的厚度?唇边的宽度(1/2壁厚左右),高度?之间的配合间隙是否小于0.10mm?卡扣壁厚/宽度?公卡扣壁厚是否小于0.70mm?卡扣干涉量是否小于0.5mm?卡扣导入方向有无圆角或斜角?卡扣斜销行位不得少于4mm.在此范围内有无其他影响行位运动的特征?==更多精彩,源自无维网()LCD周围有无定位/固定的特征rib?Flip上对应的视窗尺寸是否大于LCD VA尺寸0.4毫米?LENS周边有无对LEN浇口/定位柱/定位脚等的避位?键盘周边有无定位柱?加强RIB?转轴处壁厚是否小于1.2mm?转轴处根部有无圆角?多少?唇边与卡扣的配合是否是反卡结构?是否还有空间增加反卡?外置天线处是否有防掰出反卡?1.壳体Housing-3电池仓面是否设计了入网标签及其他标签的位置?深度?热熔柱直径大于0.8mm时是否考虑了防缩水的结构?(空心柱)螺柱/卡扣处是否会缩水?有无厚度小于0.5mm的大面(大于400平方mm)?筋条厚度与壁厚的配合是否小于0.75:1?铁料是否厚度/直径小于0.40mm?模具是否有尖角?壳体喷涂区域的考虑,外棱边是否有圆角(大于1mm)以防掉漆?遮蔽夹具的精度?双色喷涂的工艺缝尺寸是否满足W0.7mm*H0.5mm?2.正面装饰件Decoration是否必须要用铝冲压件?电铸件厚度?粘胶宽度?斜边壳体避位?拔模角度?电镀件定位,固定?粘接面有无防镀要求?电镀件角/边部有无圆角?(大于0.2mm)电镀厚度及测试要求?塑料装饰件厚度?材料?定位及固定?尖角处有无牢固的固定方式?外露截面怎样防止外鼓/刮手/掰开?3.侧面装饰件Decoration定位及固定,端部是否有牢固的固定?与壳体的配合结构在横截面上是否能从外一直通到内部?不允许!如果是电镀件,有无措施防ESD?安装及拆卸4.橡胶缓冲垫材料(TPE/Santonprena),硬度(Shore A 65-75度)最小厚度是否大于0.80mm如何定位/固定?有无防脱设计(孔直径1.2mm/柱直径1.6mm;拉手长度5mm)5.侧按键Side key方式?材料?如果是P+R,唇边厚度?Rubber厚度?Rubber 头尺寸(截面/厚度)?侧键头部距DOME/SIDE SWITCH的距离?(可以为0mm)侧键定位及固定方式?安装及拆装?过程中是否容易脱落?侧键突出壳体高度?(不要超过0.5mm)以防跌落侧摔不过.结构上有无防止联动的特征?==更多精彩,源自无维网()1.外置式电池Battery电芯类型?Li-ion/Li-ion Polymer?最大出厂厚度?底壳底面厚度?侧面厚度?面壳厚度?超声能量带的设计?溢胶措施有无?保护电路空间是否和封装厂确认?电池呼吸空间是否考虑?(要留0.20mm的厚度空间)内部是否预留粘胶空间(不小于0.15mm供两层双面胶)底壳外表面是否留出标签的地方及厚度?推开电池按钮时,电池能否自动弹出来?电池外壳周边是否因为分形线的位置而很锋利?(从截面看)电池接触片要低于壳体0.7mm(NEC标准)按钮如果依靠弹簧或弹片传力,有无借用零件?有无设计参考?要考虑手感.2.内置式电池Battery电芯类型?Li-ion/Li-ion Polymer?最大出厂厚度?Li-ion Ploymer封装是否有底壳?厚度?壳体材料?侧边厚度?包装纸厚度?标签位置?(标签应与电池触点不在同一面)电池接触片要低于壳体0.7mm(NEC标准)?封装与电池盖的距离是否小于0.10mm?定位及固定方式?安装方向?拆装空间?接触电部位有无固定电池的特征?电池盖固定方式?电池盖材料?厚度?电池盖装配方向?拆装方式?卡扣数量?位置?电池盖有无按钮?按钮行程是否正确?顶面是否有圆角以利电池盖滑出?按钮,有无借用零件?有无设计参考?要考虑手感. 3.耳机插座Audio jack立体声/单声道?在PCB上的位置是否正确?有无定位柱?形状和尺寸3D建模是否正确?有无插头的SPEC?与插头的配合是否会和壳体干涉?(通常Audiojack要几乎伸到与壳体外表面平齐)4.系统连接器I/O connector在PCB上的位置是否正确?(外端要距板边1mm左右)形状和尺寸的3D建模是否正确?有无插头的SPEC?插头工作状态是否会与壳体干涉?5.电池连接器Battery connector在PCB上的位置是否正确形状和尺寸的3D建模是否正确?==更多精彩,源自无维网()与电池配合的压缩行程是否合理?电池安装方向?1. FPC连接器(ZIF/LIF connector)在PCB上的位置是否正确形状和尺寸的3D建模是否正确?高度?配套FPC的厚度?PIN脚镀金还是镀锡? 与之相配的FPC接头是否已按SPEC作图2.射频连接器RF connector在PCB上的位置是否正确形状和尺寸的3D建模是否正确?有无测试插头的SPEC?或设计依据测试夹具是否能够正常工作?3.板对板连接器B-B connector在PCB上的位置是否正确形状和尺寸的3D建模是否正确?装配高度?(50PIN以上不得低于1.5mm)有无压紧泡棉?厚度?40. HALL IC在PCB上的位置是否正确形状和尺寸的3D建模是否正确?与磁铁相对位置是否正确附近不能有磁性零件(喇叭、听筒、振子等),避免发生磁干扰。

手机结构设计流程培训资料

结构设计评审

外观最终把关 审核结构方案 审核全部结构合理性,强度、间

隙等 审核零件可加工性

提交结构手板及报价文件

按照结构评审报告修改完成3d 核对《表面处理文件》和《加工

分类表》的一致性和准确性 按《文件输出控制流程》 提交结

构手板及报价文件4.Fra bibliotek模阶段 优先落实新工艺和有风险的地方 和各供应商进行技术交流,做好

手机结构设计流程

2006.5.24 18:00-19:00

一、制定流程的目的

1. 规范设计的流程。 2. 减少设计中的遗漏。 3. 提高设计的质量。 4. 促成完备的设计思维方式。

二、手机结构设计流程

1. 项目准备阶段 2. 外观建模阶段 3. 结构设计阶段 4. 投模阶段

1.项目准备阶段

项目立项,确定设计人员 设计师熟悉硬件资料,分析硬

提交外观手板文件

按照外观评审报告修改完成3d 核对《表面处理文件》 按《文件输出控制流程》 提交外

观手板文件

3.结构设计阶段

详细结构设计 结构设计评审 提交结构手板及报价文件

详细结构设计

落实确定的结构方案 注意结构的工艺性 落实结构设计带来的变更(指相对

前期确定的内容) 注意低级错误 评审前的干涉检查

记录,供应商、客户和我们三方 会签 按沟通好的方案对文件进行修改, 按《文件输出控制流程》提交最 终开模图档

三、手机结构设计流程图

END

谢谢!

2.外观建模阶段

外观建模 外观建模评审 提交外观手板文件

外观建模

和造型工程师密切沟通,确认大 形

注意结构的可行性 注意硬件的更新和疑问的落实 由于结构导致的外形修改需和客

超强手机结构设计绘图要点

(2)5~10° 常见的枕位

17

一般碰穿孔的分型设计

(1)类似的碰穿孔在设计改图时需做两级前后模出胶位(防止产品粘前模及 及胶位出一边造成产品出模拉变形),前模胶位做0.35mm,后模单边减胶 0.05mm~0.1mm 。

(前模胶位做0.35mm)

(前模胶位做0.35mm)

18

常见反叉骨的设计问题

③枕位各碰穿尽量 简化,,避免加工 困难,是否有利出模;

①枕位钢料强度需 足够,封胶位尽量 做0.5MM以上;

②碰穿需做前后模 两级分型,后模胶位 需比前模胶位单边 缩小0.05-0.1MM;

16

(1)0.5mm或以上

电池仓枕位和手写笔枕位设计要求

(1)枕位的封胶位置尽量在结构不影 响的情况下做0.5mm或以上。(枕位的 设计,示枕位的高度优先考虑模具钢料 的强度) (2)在不影响产品结构的情况下,枕 位侧边的拔模斜度尽量做到5~10°以 增强模具枕位钢料的质量与寿命。

2.00mm或以上,如图2示; (3)为确保软胶的附着力可靠,所以软胶设 计的深度须做0.6mm或以上,如图2示;

2mm

0.6mm

图2

33

二次注塑产品附着力设计要求

(2) (1) (4)为加强软胶的附着力,硬胶后模可设计 两种结构的骨位: ① 一种为错位排列的骨如图1-(1)示,骨位 宽度做0.5mm,深度平产品的分型面; ② 另一种为网格状骨如图1-(2)示,骨位宽 度做0.5mm,深度做0.25mm-0.35mm; (5)硬胶的后模(包括骨位)及软胶产品可 不用设计拔模角,以增加软胶与硬胶的附 着力; (6)此外为加强软胶的附着力,硬胶的后模 (如图2示后模红色区域)可在加工时晒粗 纹处理;

(1)

手机结构设计基础

手机结构设计基础手机设计结构评审要点一、外观确认(ID设计师)1. 外形是否到位2. 外观件表面处理工艺是否合理及材质选用二、硬件确认3. 硬件版本应为最新4. 硬件排布合理、紧凑、尽量减小整体尺寸5. 主板须有4个螺钉锁柱位,并避免锁柱与按键冲突6. 所需电子元气件规格书确认7. 3D图尺寸是否与规格书吻合8. 3D图元气件位置确认9. Dome排布迎合ID,中心尽量与按键中心重合,Dome 采用直径一般: 4mm ,较大的5mm10. 电芯容量按客户需求三、结构部分a.总装11. 3D图挡装配关系条理清晰明了符合装配工艺12. 翻盖转轴须预压25-26度(具体大小由选用LCD大小、翻盖重量决定),方向正确13. 铰链与天线同侧,翻盖FPC反侧14. 铰链与胶壳侧面配合间隙为0.02,减胶拔模0.3度(长端)15. C件须留铰链易拆工艺槽16. B、C件在过FPC处孔轴配合间隙为0.05mm17. B、C件在轴向侧隙为0.1mm18. FPC模拟到位19. FPC与胶壳距离保持0.3-0.5mm20. 胶壳在转轴处壁厚1.2MM21. 翻盖翻转角度为150度,止转要可靠、避免撞击而过快掉漆22. 翻盖大屏面与机身按键面距离为0.4mm,一般取0.3-0.523. 翻盖支持垫高度为0.4mm24. 不要落了翻盖复位开关结构25. 电池底壳与机身底大面配合间隙0.15-0.2mm26. 电池前端与D件外观间隙0.1mm(锁扣端),尾部为0mm,并且电池翻转取出顺畅无干涉27. 电池锁扣与电池配合深度0.8mm,电池与D件卡扣配合深度1mm28. D件电池仓侧壁必须给出拔模29. 电池与锁扣配合结构必须做在电池面壳上30. 电芯背胶及膨胀空间按0.3mm高度,侧隙为0.2mm31. 电芯保护板面积20mmX6mm,组件高度1mm32. 不要忘了电池标贴、产品标贴、入网标贴33. C、D件遮丑线尺寸0.2mmX0.2mm(宽X深),翻盖A、B件及电池与机身配合无须遮丑线34. A、B、C、D壳之间卡扣为死扣(无斜度),母扣为盲扣,扣配合间隙0.05mm,侧隙0.2mm 以上,其它0.1mm以上35. 螺钉规格M1.4,胶壳锁柱壁厚0.8mm,锁柱端面配合0.05mm36. A、B、C、D壳基本壁厚>=1.2mm,诺基亚有1.0mm的。

手机产品的结构设计基础

手机产品的结构设计基础手机产品的结构设计是实现产品功能的关键,这不仅需要与产品外观相协调,更要考虑后序的生产装配、喷漆、喷绘、模具设计制造等各个方面。

手机产品的形体结构设计牵扯知识范围十分广泛,主要有:1.材料选用;2.表面处理;3.加工手段;4.包装装潢;这些因素的运用直接影响着手机产品的生命和外观形象的变化。

可以说设计者水平的高低决定了产品的生命力和产品的档次高低,高档次产品不一定是高造价,运用低造价设计出高档次的产品是设计者高水平高素质的体现。

我主要想讲的是前两项,后两项以后再说。

1.要评审造型设计是否合理可靠,包括制造方法,塑件的出模方向、出模斜度、抽芯、结构强度,电路安装(和电子工程人员配合)等是否合理。

2.根据造型要求确定制造工艺是否能实现。

包括模具制造、产品装配、外壳的喷涂、丝印、材质选择、须采购的零件供应等。

3.确定产品功能是否能实现,用户使用是否最佳。

4.进行具体的结构设计、确定每个零件的制造工艺。

要注意塑件的结构强度、安装定位、紧固方式、产品变型、元器件的安装定位、安规要求,确定最佳装配路线。

5.结构设计要尽量减小模具设计和制造的难度,提高注塑生产的效率,最小限度的减低模具成本和生产成本。

6.确定整个产品的生产工艺、检测手段,保证产品的可靠性。

一、塑料选材的途径理解工程塑料的性能塑料在成型加工中有时表现得很奇特。

对一个成型问题的解答可能完全不同于另一个成型问题。

这也许是因为这些例子中涉及到两种本质上互不相同的塑料树脂。

本文将对这些材料的性质以及各种不同材料之间的差异加以讨论,以增进对注塑过程中机理的理解。

(1)结晶型聚合物的特性许多人熟悉的物质是晶体如食用盐,糖,石英,矿物质和金属,当然还有冰。

这些固态物质具有分子排布有序,致密堆积的特性。

其它表现为固态物质,并不形成有规则的晶体排列方式。

它们只是冷却成为无序的或随机的分子团,称为无定型聚合物。

非晶体物质不是真正的固体,最普通的例子就是玻璃,它们只是过冷的,极端粘稠的液体。

手机整机结构设计规范范本(doc 30页)

手机整机结构设计规范范本(doc 30页)部门: xxx时间: xxx整理范文,仅供参考,可下载自行编辑手机结构配合间隙设计规范(版本V1.0)变更记录目录变更记录………………………………………………………………………………………………………………目录………………………………………………………………………………………………………………………前沿………………………………………………………………………………………………………………………第一章手机结构件外观面配合间隙设计…………………………………………………………1.1镜片(lens) ……………………………………………………………………………………………….1.2按键(keys) ……………………………………………………………………………………………….1.3电池盖(batt-cover) …………………………………………………………………………………..1.4外观面接插件(USB.I/O等) ……………………………………………………………………..1.5螺丝塞………………………………………………………………………………………………………1.6翻盖机相关…………………………………………………………………………….……………….1.7滑盖机相关…………………………………………………………………………….………………. 第二章手机机电料配合间隙设计……………………………………………………………………2.1听筒(receiver)…………………………………………………………………….…………………..2.2喇叭(speaker)…………………………………………………………………….…………………… 2.3马达(motor)…………………………………………………………………….………………………2.4显示屏(LCM)…………………………………………………………………….…………………….2.5摄像头(camera)…………………………………………………………………….…………………2.6送话器(mic)…………………………………………………………………….……………………… 2.7电池(battery)…………………………………………………………………….……………………2.8 USB/IO/Nokia充电器……………………………………………………….……………………..2.9 连接器……………………………………………………….……………………..……………………2.10卡座……………………………………………………….………………………………………………2.11灯(LED)…………………………………………………………………….……………………………2.12转轴…………………………………………………………………….…………………………………2.13滑轨…………………………………………………………………….…………………………………前沿随着公司的不断发展,设计队伍的不断壮大,新机型越来越多,为了避免以往错误的再次发生,提高前端设计统一性、高效性,总结了以后设计经验,模具生产制造,生产线装配生产中案例经验,希望在大家设计时能给予参考.由于人员及接触面有限,难免有遗漏和不完善之处,希望大家能及时指出并反馈我归纳更新.相信在大家的共同努力下 (HQ)的High Quality能更好的体现,推出更多的精品项目.1.1 镜片(lens):1).lens 是平板切割: A=B=0.07mm;2).lens 是注塑:A=B=0.1mm;3).壳料皮革漆:A=0.15mm;备注: lens与按键直接接触: B尺寸按照按键间隙设计.图1.1.1 图1.1.2图1.1.3 图1.1.4备注:不建议图1.1.4设计,因为镜片高出壳体容易磨花.1).主按键:A).按键四周与壳间隙0.15mm;B).键帽之间间隙0.15mm;C).导航键外框周圈间隙0.20mm;OK键周圈间隙0.15mm;D).键帽高出壳A=0.3~0.4mm;导航键高出功能键键帽B=0.5mm.图1.2.1 图1.2.22).侧按键:A).侧按键与壳周圈间隙0.12mm.B).侧按键高出壳料A=0.4~0.5mm; PowerKey时,A=0mm.图1.2.3 图1.2.41).电池盖与壳间隙:A=B=0.05mm;2).电池盖表面与壳表面间隙:C=0mm.若电池盖为金属时,C=-0.05mm.即金属电池盖比壳小0.05mm.图1.3.11.4外观面接插件(USB.I/O等):1). 一般客户 USB和耳机口与壳间隙A=B=0.2mm; 品牌客户耳机口与壳间隙A=0.15mm.图1.4.11.5螺丝塞(Screw_cover):1).螺丝塞为Rubber时,与壳间隙0.0mm.图1.5.12). 螺丝塞为P+R时: A=0.05mm.1.6.1翻盖BC壳间隙:A=0.3~0.4mm.图1.6.11.6.2翻盖转轴轴肩配合间隙:图1.6.2-1图1.6.2-2 局部放大1.7.1滑盖BC壳间隙: A=0.3mm.2.1听筒(receiver)检查列表:1. 检查spec ,确认3D 是否与spec 一致;2. receiver 前音腔必须密封;3. receiver 出音面积需≧3.0mm²;跑道型出音孔宽≧W0.6mm;圆形出音孔≧∮1.0mm;4. receiver 需设计拆卸槽,建议宽度W1.5mm 以上,并设计到底部;5.receiver 间隙配合:四周间隙 单边0.1mm,工作高度0配;6. 若receiver 装配在金属壳内,则弹片根部必须做避让,防止短路;7. 引线式receiver 需注意理线空间;2.1.1前音腔必须密封:2.1.2 出音孔设计:出音面积需≧3.0mm²2.1.3拆卸槽设计:2.1.4间隙配合设计:2.1.5装配金属壳时,弹片避让:2.1.6 (预留)2.2喇叭(speaker)检查列表:1. 检查spec ,确认3D 是否与spec 一致;2. spk 前音腔必须密封;3. spk 前音腔高度≧0.3mm;超大喇叭前音腔1.0mm(具体参照spec);4. spk 出音孔面积需比spk 发声面积 ≧15%,音乐手机需≧18%;5.spk 间隙配合:四周间隙 单边0.1mm,工作高度0配;6. 引线式spk 需注意理线空间;2.2.1前音腔必须密封,前音腔高度0.3mm(超大喇叭H1.0mm):2.2.2 Spk 配合间隙:2.2.3出音孔面积:前音腔密封泡棉H0.5mm,0.3mm ;T0.1mm 防尘网前音腔密封泡棉宽度各2.3马达(motor)检查列表:1. 检查spec ,确认3D 是否与spec 一致;2. spk 前音腔必须密封;3. spk 前音腔高度≧0.3mm;超大喇叭前音腔1.0mm(具体参照spec);4. spk 出音孔面积需比spk 发声面积 ≧15%,音乐手机需≧18%;5.spk 间隙配合:四周间隙 单边0.1mm,工作高度0配;6. 引线式spk 需注意理线空间;2.3.1装配方向: 双面胶粘贴支架上,泡棉朝上2.3.2 配合间隙: 1).扁平型:2).半圆柱型(包括焊线/弹片式):备注: 选用半圆柱型,避免使用全圆柱型.3).SMT 型:2.3.3 (预留)半圆型全圆型2.4显示屏(LCM):检查列表:1.检查spec ,确认3D是否与spec一致;2. LCM配合间隙设计;3.壳料开口设计和LENS丝印设计;2.4.1 LCM配合间隙设计:LCM的4边(塑胶或金属屏蔽框)与定位槽间隙0.1mm;LCM定位槽4个角落设计避让槽:L 2.0*W0.2mm4个角落避让槽设计FPC避让槽设计0.5mm0.2~0.3导向.2)Z 方向:2.4.2壳料开口设计和LENS 丝印设计:2.4.3 (预留)2.5摄像头(Camera):检查列表:1.检查spec ,确认3D 是否与spec 一致;2.摄像头配合间隙设计;3.壳料开口设计和LENS 丝印设计;2.5.1配合间隙设计:定位原则: 必须使用摄像头底部基座定位,不可以用头部圆形花瓣定位(不同供应商头部花瓣尺寸会略有差异). 1).定位尺寸:2)定位筋骨形式:2.5.2 壳料开口及lens丝印设计:2.6送话器(Mic):检查列表:1.检查spec ,确认3D 是否与spec 一致;2.MIC 配合间隙设计;2.6.1 MIC 选型:1).目前整机都建议选择半包或全包式MIC; 2).目前半包式MIC 尺寸如下图:2.6.2 MIC 配合间隙设计: 径向间隙0.05mm;厚度方向与壳体0配合;1). MIC 竖放:建议做成如下形式: 壳体上对应MIC 本体焊盘做避让单边0.3mm 以上.2).MIC 横放:2.6.3 MIC备注:注意开孔位置:避免开在单个键帽内部.2.6.4 结构部分MIC 常见问题:1).MIC 回声;A. 如果是主叫有回音的话,可以调节音频参数中的STMR 可以改善如果是被叫有回音的话,可能是你的结构做的不合理,像MIC 和REC 在同一平面形成了回声腔体或者是REC 和MIC 中的一个不密闭,在手机内部形成了回声的腔体;产生通话回音的原理是在直板手机中,受话器和麦克风都在一个机壳里面,而且是连通的。

手机卡扣设计指南

卡扣的设计卡扣用于手机壳体间的配合连接,有别于螺钉,其强度、可靠度都较螺钉差很远。

但是只要卡扣的分布以及结构设计合理,还是完全能够满足强度、可靠度要求的。

1.1 怎样避免卡扣导致的外观不良为了保证卡扣设计完后,从装饰线看不到到卡扣或者不会看透,就必须把母卡扣设计在有止口的壳体上。

具体说来,最好把母卡扣设计在Flip_rear、Housing_front上(止口也设计在这两个壳体上),公卡扣就设计在Flip_front、Housing_rear上。

见图1-1、图1-2。

图1-1图1-2从图1-2可以看出:这种卡扣设计结构完全可以避免象峨眉山和大西洋手机从装饰线处能够看到卡扣或看透所导致的外观不良。

1.2母卡扣的设计及种类:母卡扣的设计要求很高,对于手机设计来说,总是必须在有限的空间内设计出结构合理的卡扣,以满足手机在跌落试验、壳体拆装、翻盖试验等等情况下的强度要求。

1.2.1结构 A上图这种结构是最常见的,在空间比较富裕的情况下才被采用,由于空间比较富裕所以能够把卡扣尺寸做的较大而达到强度要求。

这种结构只要一个滑块向外侧抽即可,对于模具设计就比较简单了。

但是这种结构的卡扣尺寸较大势必导致卡扣局部壁厚较大,也加大了注塑成型的难度,甚至会出现局部缩水,导致外观不良。

1.2.2结构 B上图所示的结构B,是在机构A的基础上把母卡扣内侧封闭加厚而成的,故这种结构强度更大。

由于厚度有所增加,更容易缩水,导致外观不良。

只有一个响外的侧抽滑块。

峨眉山采用此结构。

1.2.3结构C这总结构可以改善局部壁厚过大造成的局部缩水所引起的外观不良,强度上比结构B要差。

也需要一个向外侧滑抽芯。

1.2.4结构D是在结构C的基础上演变过来的。

结构D与结构C相比强度稍差了些,但是由于在公卡扣两侧加了两条加强筋,公卡扣强度有所增加,采用此中设计的项目有大西洋Housing的顶部卡口。

是在采用结构C时由于翻盖试验过程中公卡扣的疲劳强度不够导致翻盖试验失败,在换成结构D后翻盖试验一次性通过五万次。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

结构设计(Detai design)PID完成后就可以开始具体的结构设计了,结构设计之初需要考虑清楚:●各零部件之间的装配,定位和固定;●各零部件的材料,工艺;●各零部件的强度,加工限制;本节按照上述三点对手机中常见结构件的设计作简单介绍。

一.塑料壳体(Housing)手机中壳体的作用:是整个手机的支承骨架;对电子元器件定位及固定;承载其他所有非壳体零部件并限位。

壳体通常由工程塑料注塑成型。

1.壳体常用材料(Material)✧ABS:高流动性,便宜,适用于对强度要求不太高的部件(不直接受到冲击,不承受可靠性测试中结构耐久性测试的部件),如手机内部的支撑架(Keypad frame,LCD frame)等。

还有就是普遍用在要电镀的部件上(如按钮,侧键,导航键,电镀装饰件等)。

目前常用奇美PA-727,PA757等。

✧PC+ABS:流动性好,强度不错,价格适中。

适用于绝大多数的手机外壳,只要结构设计比较优化,强度是有保障的。

较常用GE CYCOLOY C1200HF。

✧PC:高强度,贵,流动性不好。

适用于对强度要求较高的外壳(如翻盖手机中与转轴配合的两个壳体,不带标准滑轨模块的滑盖机中有滑轨和滑道的两个壳体等,目前指定必须用PC材料)。

较常用GE LEXAN EXL1414和Samsung HF1023IM。

在材料的应用上需要注意以下两点:避免一味减少强度风险,什么部件都用PC料而导致成型困难和成本增加;在对强度没有完全把握的情况下,模具评审T ooling Review时应该明确告诉模具供应商,可能会先用PC+ABS生产T1的产品,但不排除当强度不够时后续会改用PC料的可能性。

这样模具供应商会在模具的设计上考虑好收缩率及特殊部位的拔模角。

通常外壳都是由上、下壳组成,理论上上下壳的外形可以重合,但实际上由于模具的制造精度、注塑参数等因素的影响,造成上、下外形尺寸大小不一致,即面刮(面壳大于底壳)或底刮(底壳大于面壳)。

可接受的面刮<0.15mm,可接受底刮<0.1mm。

在无法保证零段差时,尽量使产品的面壳大于底壳。

一般来说,面壳因有较多的按键孔,成型缩水较大,所以缩水率选择较大,一般选0.5%。

底壳成型缩水较小,所以缩水率选择较小,一般选0.4%,即面壳缩水率一般比底壳大0.1%。

即便是两件壳体选用相同的材料,也要提醒模具供应商在做模时,后壳取较小的收缩率。

2.壳体厚度(Wall Thickness)壳体设计的第一个步骤是抽壳(Shell),首先要确定壳体的基本壁厚。

壳体的壁厚对部件的很多关键特性的影响至关重要,包括结构强度,外观,成型及成本。

设计阶段优化的壳体厚度可以降低后续可靠性测试的风险,修模的成本以及成型的困难。

简单地讲,对于平板状截面(Flat wall section),每增加10%的壁厚,部件的刚性会增加33%左右;对于一个简单的塑料面,厚度增加25%可以使壳体的刚度增加一倍。

但增加厚度会对手机的外观,部件的成型时间,成本及整个手机的重量带来负面的影响。

壳体厚度的设计上要注意以下几点:壁厚要均匀,厚薄差别尽量控制在基本壁厚的25%以内(低缩水率材料<0.5%),可以避免明显的翘曲,填充及外观缺陷等问题。

对于直板机,在厚度方向上壳体的厚度尽量在1.1-1.2mm,侧面厚度1.5-1.7mm。

镜片支承面厚度0.8mm,整个部件的最小壁厚不得小于0.4mm,且该处背面不是A级外观面,并且面积不得大于100mm 2。

对于折叠机和滑盖机,在厚度方向上壳体的厚度1mm ,侧面厚度1.2mm 。

外镜片支承面厚度0.8mm ,内镜片支承面厚度最小0.7mm ,转轴处壁厚1.1-1.2mm ,滑轨滑道面1.0mm, 整个部件的最小壁厚不得小于0.4mm ,且该处背面不是A 级外观面,并且该处面积不得大于100mm 2。

电池盖Battery cover 折叠机和滑盖机壁厚取0.9-1.0mm ,直板机取1.0mm 。

3.螺丝柱(Boss )抽壳之后就要确定好壳体之间如何固定,通常我们采取螺丝加卡扣的方式来固定两个壳体。

螺丝柱通常用于装配螺丝(Screw )或螺丝嵌件(Insert/Nut ),螺丝柱通常还起着对PCB 板的定位作用。

对于直板机,建议用4-6颗螺丝。

对于折叠机和滑盖机的主机部分尽量用4颗螺丝,翻盖和滑盖部分也尽量用螺丝来固定,且不要少于2颗。

如果是2颗,要尽量靠近转轴。

在螺丝柱的设计上需要注意以下几点:为了避免螺丝柱背面的表面缩水,螺丝柱壁厚(Boss-wall thickness )与壳体壁厚的关系应该保持和加强筋厚度(Rib thickness )与壳体壁厚的关系(见下面关于加强筋的介绍)。

如果螺丝柱壁厚相对于壳体壁厚的比例关系超过了推荐的比例,可以考虑在其根部设计一圈凹坑来减少缩水的可能。

见图5-1。

在螺丝柱底部加倒圆角可以减少应力集中和潜在的破裂危险,但过大的倒圆角会导致缩水。

对于手机壳体,0.2-0.4mm 的倒圆角会增强螺丝柱的强度而不会造成螺丝柱背面的表面缩水。

用于Insert/Nut 热压的螺丝柱的设计基本原则:其外径应该是Insert/Nut 外径的1.5倍。

但是我们在手机的设计上往往会按照经验值来取偏小的值。

图5-2中M1.4X0.3的Insert/Nut 外径为2.5mm ,设计中螺丝柱的外径设计为3.70mm 。

但实际取3.90mm 会更加可靠(单边壁厚0.70mm )。

I nsert/Nut 热熔在螺柱里后要能承受2.5Kg.cm 的扭力和15Kg 的拉力。

图5-3中所示的Insert/Nut 与螺丝柱尺寸关系为:Md —螺丝螺径;A=Md+0.2;B=2xMd+0.2;C=B+0.4;E>=0.8mm ;F 尺寸很关键,是必须在装配图中明确标出的Insert/Nut 热熔后与基准面的距离,且每次新送样都要检验。

H=螺柱外径+0.20mm 。

下壳螺柱底面与Insert/Nut 面的距离为0.05mm ;下壳螺柱外圈顶住PCB 板处与PCB 板的距离为0.05mm 。

用于自攻螺丝的螺丝柱的设计原则是:其外径应该是Screw 外径的2.0-2.4倍。

图5-4为M1.6x0.35的自攻螺丝与螺柱的尺寸关系。

设计中可以取:螺柱外径=2x 螺丝外径;螺柱内径(ABS,ABS+PC)=螺丝外径-0.40mm ;螺柱内径(PC)=螺丝外径-0.30mm 或0.35mm (可以先按0.30mm 来设计,待测试通不过再修模加胶);两壳体螺柱面之间距离取0.05mm 。

图5-2 图5-1图5-3 图5-4表5-1列出了常用自攻螺丝装配及测试(10次)时所要用的扭力值。

表5-14.止口(Lip )止口的作用:手机壳体内部空间与外界的导通不会很直接,能有效地阻隔灰尘/静电等的进入;上下壳体的定位及限位;壳体止口的设计需要注意的地方:嵌合面应有0.5~1°的拔模斜度,端部设倒角或圆角以利装入。

上壳与下壳圆角的止口配合,应使配合内角的R 角偏大,以增大圆角之间的间隙,预防圆角处的干涉。

止口设计要如图5-5将侧壁强(即图中上面的一个壳)的一端的止口放在里边以抵抗外力。

图5-5止口的设计,位于外边的止口的凸边厚度按0.6-0.8mm (至少大于壳体侧壁壁厚的一半);位于里边的止口的凸边厚度按从大于0.50mm 到壳体侧壁壁图5-5厚的一半来设计;B1=0.10mm ;B2=0.20mm 。

5.卡扣(Snap )设计完止口就该设计卡扣了。

卡扣的应用在手机的壳体是很普遍的,主要是指上壳与下壳的扣位配合。

在考虑扣位数量位置时,应从产品的总体外形尺寸考虑,要求数量平均,位置均衡,设在转角处的扣位应尽量靠近转角,确保转角处能更好的嵌合,从设计上预防转角处容易出现的离缝问题。

卡扣设计需要注意的地方:直板机如果用4颗螺丝来固定前后壳体,那么在壳体上左右两边两螺柱之间要各设计2个卡扣(每个卡扣的长度不要超过7mm ,如果只能设计一个,卡扣的长度应该是10-12mm );顶部设计2个卡扣(长度4mm 左右),如果受元器件摆放位置的限制,如卡扣的内斜销运动过程中与Speaker/Receiver/Motor/Camera 等元器件的定位/音腔发生干涉,顶部可以只设计1个卡扣(长度6mm 左右)。

直板机如果用6颗螺丝来固定前后壳体,那么在壳体上左右两边每两个螺柱之间要设计1个卡扣。

其余与上相同。

折叠机/滑盖机如果用4颗螺丝来固定上下壳体,那么在壳体上左右两边两螺柱之间要各设计1个卡扣(每个卡扣的长度应该在6-8mm 之间,);顶部设计2个卡扣(长度4mm 左右),如果受元器件摆放位置的限制,如卡扣的内斜销运动过程中与Speaker/Receiver/Motor/Camera 等元器件的定位/音腔发生干涉,顶部可以只设计1个卡扣(长度6mm左右)。

卡扣处注意防止缩水与熔接痕(Melt line )。

朝壳体内部方向的卡扣,斜销运动空间留4mm ;注意周边不要设计其他特征。

卡扣细部设计按照图5-6来设计。

A1=0.4-0.6;A2=0.10mm ;A3=0.05mm ;A4=0.10mm ;A5>=0.70mm ;AA=0.40-0.55mm (视卡扣周边情况及壳体侧壁厚度,侧壁厚度大于1.5mm 时AA 取0.4mm ;小于1.2mm 时取0.55mm 。

没有把握时先按小设计,待验证后再加胶)。

6.加强筋(Rib )上述螺柱,止口以及卡扣的作用都是用于装配及配合的,所有配合特征设计好了之后,就可以开始设计补强的特征了。

加强筋是一种经济实用的加强壳体强度(Strength )和刚度(Stiffness )的特征,加强筋还起到对装配中元器件定位的作用;对相互配合的部件起对齐的作用;对机构起止位和导向的作用。

图5-7表示达到2倍的刚性,通过设计加强筋仅需增加7%的材料,而通过加厚壁厚却需要增加25%的材料。

加强筋的设计涉及到厚度(Thickness),高度(Height ),位置(Location ),数量(Quantity ),成型(Moldability )等五个方面。

厚度(rib thickness )很关键,太厚会引起对面的表面上有缩水(Sink )和外观(Cosmetic )的问题。

加强筋的设计要注意以下原则:表5-2为常用材料加强筋厚度设计通用参考(加强筋厚度=壳体壁厚的%),图5-8为加强筋设计时几个主要尺寸之间的关系。

图5-6表5-2壁厚<=1.5mm的薄壁零件允许加强筋的厚度比上表略厚一点,但应小于壳体壁厚的75%;壁厚<=1.0mm的薄壁零件允许加强筋的厚度与壳体壁厚相同。

高光面应该采用薄的加强筋;可以用几个矮的加强筋来代替一个高的加强筋,主要尺寸见图5-9。