等温淬火球墨铸铁在汽车底盘悬架类零件上的应用

等温淬火球铁材料近期的进展与深化

Ree t vlp n rg es n eh oo yDep nn f stemal— e ce Autme rd D oh r l - n h d( se p e ) u teI n De P a c I y Qu e l r

p o r s e a e n ma e i h e e r h o h r g e s s h s b e d n t e r s a c n t e ADI t c n lg n i p l ai n n h n n b a . e h oo y a d t a p i t i C ia a d a r d s c o o F r ADI o r s a c e s t ee , t e p p r d s rb s c n e t al o i w p i t o h r p  ̄ h r ce s c f t e AD , i e e r h r o rf r h a e e c e o c p u l s me v e on s n t e p o e y c a a tr t s o I i y i i h t s a p i ain e p n i n q e z - a t g p o e so p l t o x a so ,s u e e c si r c s f c n ADI n me c i lt n a d AD a t g w i h - ih e i g , u r a smua i n Ic si e g t l t nn . i l o n g

心在 国内还是新的尝试 , 我们要积极宣传配合他

们 的工 作 , 以尽 快 发 挥 其 积极 作 用 , 在取 得 经 验 基础 上逐 步 在其 它地 区建 立 。

() 3 使更多 的球 铁生产厂都 能提供 A I D 的

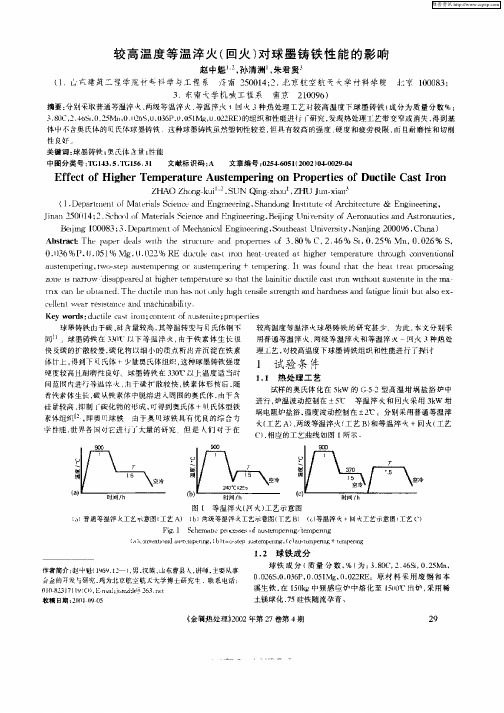

较高温度等温淬火(回火)对球墨铸铁性能的影响

自制的磨损试验机上进行 ;U t削试验 采用  ̄ mm 自柄麻花钻在 ' 6 Z 2J犁钻床上钻孔 , S5 以钻孔数和钻头磨损量米衡量材料 的切

Ta l Au tn tc㈣ be 1 se l i

表 1 不同热处理 工艺处理的球墨铸铁奥氏体含量和常规力学性能

knta o n ̄lm e ha c p o e t fdu tl tio h a —r ae v di e e r c s e nd n r t c ni r p ri o cie c r n e tte td b f r ntp o es s es

儿种工 艺处理的球 铁的耐磨性 能 比较如 2所示 , 磨损 性能用膳损量 的倒数来 衡量 , 其数值越 大, 表示 材料越耐 磨。 奥贝球铁 具 有很 高的 耐磨 眭( ) 随 基体 中奥 氏体 含量 下 A1 , 3 几种热处理工艺处理的球 墨铸铁 切 削性能对 比示意囤

艺所得到的不含奥 氏体 的球 墨铸铁 , 等温淬 火 +回火球铁 的 强度和硬度 最高, 而两级等温淬 火球铁 的伸 长率和 冲击 韧度

最好:与奥贝球铁 (7 ℃ x I h等温 淬火 ) 比 , 30 5 相 虽然强 度 和硬度相 当, 塑性和韧性较差 但

I 矗

嚣

异

2 2 耐磨 性能 .

I

时. 等温淬火 ( 回火) 温度 为 4 02 , 3 1 时 基体 中的奥 氏体 含量 为

零

普通等温淬火球铁 的强度 硬度 、 伸长 冲击韧 度随淬 摹、 火温度的升高而下 降, 4 0 在 5 ℃时伸长率 、 冲击 韧性 j 有所 上 己 升 两级等温淬火的强度 、 硬度 、 伸长率和冲击韧性随着淬火 温度 的提高而 下降 , 4 0 时又均 有所 回升。等温 淬火 + 在 5℃

新型耐磨材料含碳化物的等温淬火球墨铸铁CADI简介全

新型耐磨材料——含碳化物的等温淬火球墨铸铁摘要:CADI是一种新型耐磨材料,具有较高的耐磨性和较好的强韧性,广泛应用于机械制造领域,越来越收到人们的重视。

本文详细介绍了CADI的主要元素的作用及其含量范围、等温淬火热处理工艺、CAD I显微组织和性能特点,并举例说明了CADI在矿山和农机等上面的应用。

关键词:耐磨材料CADI 等温淬火奥铁体1、我国耐磨材料现状在冶金、矿山、港口、电力、煤炭、建材及军事等各个工业门中,许多工件及设备由于磨损而迅速失效。

材料磨损虽然很少引起金属工件灾难性的危害,但其造成的经济损失却是相当惊人的。

2004 年北京摩擦学科与工程前沿研讨会的资料显示,磨损损失了世界一次能源的三分之一。

我国每年因磨损造成的经济损失在1000 亿元人民币以上,仅磨料磨损每年就要消耗30 多万吨金属耐磨材料,且还以每年15%的速度在增长。

高寿命耐磨材料的研制和使用,关系到国民经济的长期稳定发展。

我国常使用的耐磨材料有普通白口铸铁、高锰钢、镍硬铸铁和铬系白口铸铁,然而他们都有自己的缺点,在使用过程中常常达不到理想的效果。

普通白口铸铁韧性较低,高锰钢在低冲击载荷下加工硬化能力差,高铬铸铁在腐蚀性介质的湿磨损条件下耐磨优势不大。

但是,有一种新型耐磨材料能够克服这些缺点,而且它具有较高的强韧性、耐磨性和良好的综合力学性能。

这种新型耐磨材料就是含碳化物的等温淬火球墨铸铁,即CADI,本文对其进行了介绍。

2、CADI的制备CADI 的制备主要分为两个步骤。

第一步,要熔炼浇注出合格的球铁毛坯试样,在熔炼时要注意获得较高的球化率和一定的碳化物含量,材料的化学成分设计也十分重要。

第二步,对试样进行等温淬火热处理。

2.1化学成分熔炼时加入合金的目的第一是增加淬透性,能保证等温淬火时组织的均匀性。

第二是改变低碳球铁 C 曲线的形状和位置,让 C 曲线右移,并使其形状变为具有2个鼻子、贝氏体转变区鼻子突出的S曲线。

另外,与ADI相比较,CADI 中含有碳化物,所以在成分设计时要加入一些碳化物形成元素如Cr等。

铸铁ppt课件

11.2.4 影响铸铁结晶的因素

冷却速度的影响 冷速慢有利于按Fe-C相图进行结晶,石墨化 越容易进行。 冷速快有利于 形成白口铁

不同C+Si含量,不同壁厚(冷却速度)铸件的组织

11.3 灰铸铁

概述 灰铸铁中石墨呈片状,断口呈灰色,是使

用最多的铸铁,占铸铁总量的80%以上。 灰铸铁分为:普通灰铁和孕育灰铁-通过孕育 处理,使石墨的片层变细,强度高于普通灰铁 牌号表示:HT100,HT150,HT200 属普通灰铁

11.2.4 影响铸铁结晶的因素

为综合考虑C,Si,P对铸铁组织及石墨化的影 响,引入了两个参量:碳当量和共晶度。

碳当量:把Si,P折合成相当的碳含量 CE=WC +1/3W(Si+P)

共晶度:表示铸铁中碳含量接近共晶碳含量的程度 Sc=WC/[4.3%-1/3W(Si+P)]

Sc=1为共晶 >1为过共晶

球墨铸铁

一、铸铁中碳的分布形式与石墨的形态

2.石墨形态:片状,蟹状,蠕虫状,团絮状,不规则形状,球形

片状

蟹状

球形

蠕虫状

团絮状

二、铸铁的分类

按石墨存在的形式及石墨形态分类

灰口铸铁 C全部或大部分以游离的片状石墨形式存在,断口呈灰色

球墨铸铁 C全部或大部分以游离的球形石墨形式存在

蠕墨铸铁 C全部或大部分以游离的蠕虫状石墨形式存在

球化剂:Mg,稀土-硅铁合金,稀土- 硅铁-镁合金(应用最广泛)

孕育处理:由于球化处理只能在铁液中 有石墨核心时,才能促进石墨生成球 形,而常用的球化剂都强烈阻碍石墨 化,因此,在球化处理同时,必须进 行孕育处理(石墨化处理),获得球 径小,数量多,圆度好,分布均匀的 球状石墨

奥氏体球墨铸铁

奥氏体球墨铸铁一、什么是奥氏体球墨铸铁?奥氏体球墨铸铁,简称球墨铸铁,是以铁、石墨球和碳元素为主要组成元素的一种铸铁材料。

与普通铸铁相比,球墨铸铁具有高强度、高韧性和良好的塑性等优点,广泛应用于机械制造、汽车制造、铁路工程等领域。

二、球墨铸铁的制造工艺球墨铸铁的制造过程主要包括熔炼、浇注和固态处理等环节。

1. 熔炼球墨铸铁的熔炼是将生铁、废钢、废铁和合金料等原材料按一定配比加入高炉或电炉中进行冶炼。

在熔化过程中,通过加入一定比例的稀土元素(如镁、钇等),使铁水中的碳以球状石墨形式析出,从而形成球墨铸铁。

2. 浇注熔炼后的铁水经过净化处理,去除杂质后,通过浇注到预先设计好的铸型中。

在浇注过程中,需要控制合适的浇注温度和速度,以确保铸件的质量。

3. 固态处理浇注后的球墨铸铁需要经过固态处理过程,使其结构由铁素体向奥氏体转变,从而提高材料的强度和硬度。

常用的固态处理方法有退火、正火和淬火等。

三、球墨铸铁的应用领域球墨铸铁以其优良的性能,被广泛应用于多个领域。

1. 机械制造领域球墨铸铁的高强度和耐磨性使其成为机械制造中不可或缺的材料。

它可以用于制造各种机械零件,如发动机缸体、汽车曲轴箱、工程机械零件等。

2. 汽车制造领域球墨铸铁在汽车制造中扮演着重要的角色。

它可以用于制造汽车发动机缸体、曲轴箱、制动系统零件等。

球墨铸铁的高强度和耐磨性使汽车零件能够承受高温、高压和高速的工作条件。

3. 铁路工程领域球墨铸铁可以用于制造铁路车辆的车轮、车轴和悬挂系统等重要零件。

它的高强度和耐磨性使铁路车辆能够在重负荷和恶劣工况下安全稳定地运行。

4. 其他领域除了上述领域,球墨铸铁还广泛应用于矿山设备、农业机械、建筑工程等领域。

它的优良性能和可靠性使其成为工业生产中的重要材料。

四、球墨铸铁的发展前景随着工业技术的不断进步和需求的增加,球墨铸铁的应用前景非常广阔。

首先,随着汽车工业的快速发展,球墨铸铁在汽车制造中的需求将继续增加。

球墨铸铁的热处理方式

一、时效铸造过程中铸铁件由表及里冷却速度不一样,形成铸造内应力,若不消除,在切削加工及使用过程中它会使零件变形甚至开裂。

为释放应力常采用人工时效及自然时效两种办法。

将铸件加热到大约500~560°C保温一定时间,接着随炉冷取出铸件空冷,这种时效为人工时效;自然时效是将铸铁件存放在室外6-18个月,让应力自然释放,这种时效可将应力部分释放,但因用的时间长,效率低,已不太采用。

二、改善铸铁件整体性能为目的热处理为改善铸铁件整体性能常有消除白口退火,提高韧性的球墨铸铁退火,提高球墨铸铁强度的正火、淬火等。

1、消除白口退火普通灰口铸铁或球墨铸件表面或薄壁处在铸造过程中因冷却速度过快出现白口,铸铁件无法切削加工。

为消除白口降低硬度常将这类铸铁件重新加热到共析温度以上(通常880~900C),并保温l~2h(若铸铁Si含量高,时间可短)进行退火,渗碳体分解为石墨,再将铸铁件缓慢冷却至400℃-500°C出炉空冷。

在温度700-780C,即共析温度附近不宜冷速太慢,以便渗碳体过多的转变为石墨,降低了铸铁件强度。

2、提高韧性的球墨铸铁退火球墨铸铁在铸造过程中此普通灰口铸铁的白口倾向大,内应力也较大,铸铁件很难得到纯粹的铁素体或珠光体基体,为提高铸铁件的延性或韧性,常将铸铁件重新加热到900-95OC并保温足够时间进行高温退火,再炉冷到600C出炉变冷。

过程中基体中的渗碳体分解出石墨,自奥氏体中析出石墨,这些石墨集聚于原球状石墨周围,基体全转换为铁素体。

若铸态组织由(铁素体+珠光体)基体,以及球状石墨组成,为提高韧性,只需将珠光体中渗碳体分解转换为铁素体及球状石墨,为此将铸铁件重新加热到700-76Oe的共析温度上下经保温后炉冷至600℃出炉变冷。

3、提高球墨铸铁强度的正火球墨铸铁正火的目的是将基体组织转换为细的珠光体组织。

工艺过程是将基体为铁素体及珠光体的球墨铸铁件重新加热到850-9OCrC温度,原铁素体及珠光体转换为奥氏体,并有部分球状石墨溶解于奥氏体,经保温后空冷奥氏体转变为细珠光体,因此铸件的强度提高。

铸铁水平连铸生产技术

12

2014年铸造工业第二届新技术论坛

图8 空调压缩机滚环式活塞

3.1.3液压阀体泵体 液压阀体要求耐油压能力强,减摩耐磨性良

好,加工光洁度高,尺寸精度高而且稳定 。采用连铸型材代替砂型铸件后,因铸造 缺陷引起的加工废品率从30%下降为0%, 加工切削余量减少50%,电力消耗减少30 %,刀具损耗减少70%,耐油压性提高4-6 倍。。用它代替锻钢毛坯,降低了成本。 其缺点是钻削加工油道形状简单,不如铸 造油道的液压性能好。 液压泵体要求与液压阀体相同,很高压力的 泵体需要用球墨铸铁连铸型材制造,几个 缸体之间的定位尺寸精度极高,必须有极 好的尺寸稳定性,采用高纯度材料生产, 还要有特殊的工艺措施保障才能达到精度 要求。

加工性、耐磨性改善,刀具损耗减少, 光洁度高

节材10%,减少防污染处理

改善加工性、强度、耐磨性、硬度、 光洁度,减少加工废品、刀具损耗

提高质量可靠性、加工性,缩短毛坯准 备期

避免因缩松气孔引起加工废品,毛坯准 备期缩短,改善加工性、质量可靠性

改善加工性减震性减摩性延长活塞和 油缸寿命

避免因缩松、气孔、夹渣引起的加工 废品,改善加工性减少加工工时20%

拉拔机动作是拉动一段距离,停顿一段时间。在停顿期间,石墨 模具内的铸铁结晶前沿向炉内方向生长,形成了凝固的外壳,中心 保持着液态。凝固壳的厚度不断增厚,形成了结晶器出口方向增厚 的喇叭状壳体。拉出结晶器的型材,中心是液态。中心部液态铸铁 凝固发出的结晶热使外壳温度升高,促使表层渗碳体分解,形成铁 素体层。结晶器出口处型材壳体厚度决定了型材表面温度。反过来 说,结晶器出口处的型材表面温度显示出型材壳体厚度。结晶器出 口处型材壳体厚度需要保持某一个稳定的数值。也就是说,结晶器 出口处型材表面温度要保持稳定。温度过高,壳体太薄,铁液喷出 ,型材被拉断。温度过低,自温退火能力不足,型材表层出现白口 组织。

机车车辆用球墨铸铁件通用技术条件

机车车辆用球墨铸铁件通用技术条件一、概述1. 球墨铸铁件是机车车辆的重要组成部分,主要用于制造车轮、车轴、铸铁横梁等零部件。

2. 为了确保机车车辆的安全性和稳定性,球墨铸铁件的技术条件需符合一定标准和要求。

二、产品范围1. 适用范围:本技术条件适用于机车、车辆用球墨铸铁件的设计、制造和检验。

2. 产品包括但不限于车轮、车轴、铸铁横梁、曲柄、销轴、摇杆等零部件。

三、材料要求1. 材料种类:球墨铸铁件的母材应符合GB/T 1348的规定,应采用含碳量高、球化率好的球墨铸铁材料。

2. 材料性能:材料应具有较高的强度、硬度、韧性和耐磨性,满足机车车辆的使用要求。

四、工艺要求1. 熔炼工艺:采用高频感应炉、中频电炉或电弧炉进行熔炼,保证材料的均匀性和纯净度。

2. 浇注工艺:采用自动化、精密化的浇注设备进行铸造,保证铸件的密度和无气孔、夹渣等缺陷。

五、外观要求1. 表面平整度:表面不得有明显的凹凸、裂纹等缺陷,保证外观质量。

2. 表面清洁度:表面不得沾有铁屑、油污等杂质,保证铸件的清洁度。

六、尺寸要求1. 全尺寸精度:按照设计要求进行尺寸检验,保证球墨铸铁件的准确性和稳定性。

2. 重量要求:球墨铸铁件的重量应符合设计要求,不得超过或低于标准重量。

七、机械性能要求1. 强度:球墨铸铁件的抗拉强度、屈服强度、延伸率等机械性能指标应符合相关标准。

2. 硬度:表面硬度和心部硬度应符合设计要求,保证零部件的使用寿命和稳定性。

八、表面质量检验1. 表面检验:采用目视、手感和放大镜等工具对球墨铸铁件的表面质量进行检验。

2. 探伤检验:采用超声波、X射线或磁粉探伤等技术对铸件进行内部缺陷检测。

九、检验方法1. 检验设备:应配备齐全的检测设备,包括硬度计、三坐标测量仪、金相显微镜等。

2. 检验程序:按照相关标准和规定执行检验程序,确保球墨铸铁件的质量可控。

十、贮存和包装要求1. 贮存条件:球墨铸铁件应存放在干燥、通风、无腐蚀性气体的仓库中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Aug.2011

Vof.60 NO.8

铸 造

FOUNDRY

等温淬火球墨铸铁在汽车底盘悬架类零件上的应用

曾圣湖,黄建成,武炳焕

(东风汽车有限公司东风商用车公司铸造二厂,湖北十堰442013)

摘要:对某车型上底盘悬架类零件进行轻量化设计,由铸钢件改用等温淬火球墨铸铁件。通过对原材料、铸造和热处

理等工艺过程的严格控制,力学性能稳定达到了ASTMA897/A897M一06Grade 1050—750.7要求,并实现了小批量生产。

从试制及装车路试情况来看,满足了所设计的性能要求,零件重量减少了39.6%,并在后续改进中,进一步增加等温淬

火球墨铸铁件数量,整车的等温淬火球墨铸铁件重量达到了550.4 kg。

关键词:ADI;悬架;力学性能;轻量化

中图分类号:TG255文献标识码:B文章编号:1001—4977(2011)08—0817—03

Application of Austem pered Ductile I ron to Automobile

Suspension Com ponents

ZENG Sheng.hu.HUANG Jian—cheng,WU Bing.huan

(NO.2 CommerciaI Vehicle Foundry Plant,Dongfeng Motor Co.,Ltd.,Shiyan 44201 3,Hubei,China)

Abstract:Lightweight upper chassis frame suspension part was designed.using austempered

ductile iron(ADI)casting instead of steeI casting.By strictly controlling the raw materiaI and foundry

and heat treatment processes.the mechanical property of the casting satisfies the specifications of

ASTM A8g7/A897M—O6 grade 1 050—750—7.and the pilot production was realized.The triaI production

and test result indicate that the properties of casting meet the designed requirement。while the weight

of the casting was reduced by 39.6%.After further improvement,the amount of ADI castings was

increased.and the weight of alI ADI castings in an automotive reached 550.4 kg.

Key words:ADI:suspension;mechanicaI properties;lightweight

近年来,我国对汽车排放要求越来越严格,在采用

计重收费、燃油价格攀升的情况下,如何减轻车辆白重,

同时又要保证车辆本身足够的强度,对汽车行业尤其是

商用车具有越来越重要的意义。等温淬火球墨铸铁(简

称ADI)由于具有优异的强度、塑性和韧性方面的综合

力学性能,引起研发人员的重视。东风汽车集团有限公

司技术中心对某车型改型时,为强化车体,提高车辆运

载能力、通过陛和稳定性,对悬架类零件进行轻量化设

计,由以前铸钢件改用AD 牛,并针XCADI; ̄2f料的性能特

点,对1 4个悬架类零件重新进行结构设计,使其力学性

能达 ̄IJASTM A897/A897M一06 Grade 1050.750.7。通过

对生产原材料、熔炼、球化、孕育等严格控制,生产

出合乎要求的优质毛坯,热处理后,所生产的所有批

次铸件性能均一次性达到了设计要求,零件装车路试

情况良好。

1铸件性能要求

该系列悬架类零件,选用ASTM A897/A897M一06 Grade 1050.750 7牌号,力学性能见表1。 表l铸件力学性能要求 Table 1 Mechanical properties of the casting 2铸件毛坯要求 高质量的球铁毛坯是稳定生产高性能ADI件的基 础。铸件毛坯要求化学成分稳定,铸件石墨球化孕育 好,组织致密、健全,没有非金属夹杂物、碳化物、缩 松、夹渣和气孔等铸造缺陷。ASTM A897/A897M.06及 SAE J2477—04标准对化学成分、碳当量、金相提出了较 为明确的要求。 球化及石墨球数。石墨球数:最少100个/mm ,推 荐150个/mm ,其数量越多越好。球化级别:球化率 85%以上,最好90%以上。为达到要求,采用高镁芯线 进行喂丝球化,高效孕育剂进行随流孕育。 基体组织:热变形与原始组织关系明显,不同基 体组织热变形不同,尽量要保证组织稳定均匀。为降

低加工难度,拟采用先加工后热处理工艺,热变形要

收稿日期:2010—07—20收到初稿,2011-04—20收到修订稿。

作者简介:曾圣湖(1979一),男,工程师,主要从事铸造现场工艺工作。E.mail:zengshenghu@df1.com.cn

・

818・ FOUNDRY

Aug.2011

VOI.60 No.8

尽量降低,采取严格控制化学成分和冷却速度的措施,

减少基体组织波动。

化学成分、碳当量则参考ASTM A897/A897M一06

对各种化学成分的推荐值,具体见表2,表3。为降低

微量元素的不利影响,采用高纯生铁及废钢。

表2铸件化学成分控制要求

Table 2 Targets and control ranges of chemical

compositions of the casting

表3碳当量与壁厚关系

Table 3 Carbon equivalent ranges for various section sizes

壁厚,mm CE/%

o ̄13

13 ̄51

≥5l

3铸造工艺

鉴于生产的数量,采用湿型砂手工造型,0.5 t中

频炉进行熔炼。主要工艺控制措施如下。

(1)原材料控制。为控制各种微量元素含量,采

用高纯生铁和废钢。有关成分见表4、表5。

表4生铁成分

Table 4 Chemical composition of pig iron

牌号C Si Mn P S Cr Mo V Ti

QlO≥4.2≤1.oo≤O.30≤0.05≤O.03≤0.015≤0.O1≤O.030≤0.035

0.45 0.010 0.45 0.023 0.020 0.020 0.003 6 0.014 0.005 0.007 0.003 5

(2)球化孕育。采用高镁芯线喂丝球化,芯线加

人量0.85%,技术参数见表6。采用高效孕育剂随流孕

育,成分见表7。

表6包芯线技术参数

Table 6 Chemical composition of cored-wire

类型 规格RE/%Ca/%Mg/%Si/%MgO/%Fe线重/(g・m )

包芯线中13 mm 2--4 2~5 26~32 42 8≤2.5余量 360 420

(3)材质成分设定。根据铸件毛坯的各种成分要 求,为提高淬透性,需要添加一定量的Cu,成分工艺 控制范围按表8控制。 表7高效随流孕育剂成分 Table 7 Chemical composition of metal-stream inocuiant 表8工艺控制范围 Table 8 Control ranges for chemical composition of casting 铸件最大壁厚 ,mm C Si Mn P S Cu 15≤X≤2O 3.5 ̄3.7 2-3~2.7 0.25-0_35≤0.04≤0.02 0.45 ̄0 55 20<X≤30 3.5~3.7 2.3-2.7 0.25~0_35≤0.04≤0.O2 0.7 ̄0.8 (4)冷却方式。通过控制开箱时间,来控制冷却 速度,减少因冷速不同对基体组织的影响。 4热处理 热处理过程由拥有国际先进热处理设备及丰富热 处理经验技术的专业厂家负责。由于采用先进热处理 设备及工艺,很大程度地减少了铸件在热处理过程的 变形和氧化,铸件加工后进行热处理,也能保证尺寸 精度,这也解决了加工问题。 5成品性能 该系列零件在加工后进行热处理,随炉试棒检测结 果见表9,并对铸件本体硬度进行检测,数据见表10。 多个批次生产的铸件,其性能均符合要求,稳定性非常 好。图1是随炉试棒的金相组织。 表9随炉试棒性能 Table 9 Mechanical properties of the test bar cooled in furnace 6轻量化效果 从装车路试情况来看,该系列零件均达到了设计 要求,部分铸件结构、减重情况前后对比,见图2川。

改用ADI后,个别零件比铸钢件要重,总体重量则大

幅减轻,该系列零件整车的总重量由630.62 kg减少到

6 6 5

4

4 3 3

4 4 4