硬质合金刀片切削参数推荐表

硬质合金硬度hrc

硬质合金硬度hrc

摘要:

1.硬质合金的概述

2.硬质合金的硬度范围

3.影响硬质合金硬度的因素

4.硬质合金的应用领域

5.硬质合金刀片的合适硬度

正文:

一、硬质合金的概述

硬质合金是一种由难熔金属的硬质化合物和粘结金属通过粉末冶金工艺制成的一种合金材料。

它具有高硬度、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良性能。

硬质合金广泛应用于切削铸铁、有色金属、塑料、化纤、石墨、玻璃、石材和普通钢材等领域。

二、硬质合金的硬度范围

硬质合金的硬度一般在86~93HRA(相当于69~81HRC)之间。

由于硬度很高(远高于普通金属),所以很难制成形状复杂的器具。

三、影响硬质合金硬度的因素

影响硬质合金硬度的因素包括化学成分、原料配比、生产工艺和工艺参数等。

四、硬质合金的应用领域

硬质合金广泛用作刀具材料,如车刀、铣刀、刨刀、钻头、镗刀等,用于切削铸铁、有色金属、塑料、化纤、石墨、玻璃、石材和普通钢材等。

加工6061铝合金切削参数

加工6061铝合金切削参数6061铝合金是一种常用的高强度、耐蚀性好的铝合金材料,适用于各种加工领域,如航空航天、汽车制造、建筑等。

在进行切削加工时,合理选择切削参数可以提高加工效率和质量。

本文将从切削速度、进给量、切削深度等方面介绍6061铝合金的切削参数。

首先,切削速度是切削加工中最重要的参数之一、切削速度的选择应根据具体的刀具、切削条件和工件材料来确定。

一般来说,6061铝合金的切削速度范围为100~200 m/min。

较高的切削速度可以提高加工效率,但要注意控制切削温度,避免过高的切削温度导致刀具磨损和工件变形。

其次,进给量也是切削加工中需要关注的参数之一、进给量的选择应考虑到切削力、表面质量和切削效率等因素。

对于6061铝合金来说,一般的进给量范围为0.1~0.3 mm/r。

较大的进给量可以提高加工效率,但要注意避免过大的进给量导致切削力过大和表面质量下降。

此外,切削深度也是切削加工中需要重视的参数之一、切削深度是指每次切削时刀具切入工件的深度。

对于6061铝合金来说,一般的切削深度范围为0.5~5 mm。

切削深度的选择应根据刀具和工件的特性来确定,较大的切削深度可以提高加工效率,但要注意避免过大的切削深度导致切削力过大、刀具磨损和工件变形。

此外,刀具的选择也是影响切削参数的关键因素之一、对于6061铝合金的切削加工,通常可以选择高硬度、高刚性的硬质合金刀具。

硬质合金刀具可以更好地抵抗6061铝合金的磨损和热疲劳。

最后,还要考虑切削润滑液的选择。

切削润滑液可以降低切削温度、减小切削力和延长刀具寿命。

对于6061铝合金的切削加工,可以选择液体切削润滑剂或气体切削润滑剂。

液体切削润滑剂常用的有水溶性切削液和油类切削液,气体切削润滑剂常用的有空气、湿空气和氧气等。

总之,要合理选择6061铝合金的切削参数,需要综合考虑切削速度、进给量、切削深度、刀具选择和切削润滑液等因素。

通过合理选择切削参数,可以提高加工效率和质量,延长刀具寿命,减少切削成本。

切削刀片型号规格

CBN刀片的型号规格仿照硬质合金刀片型号规格命名,又有自己独特的标记方式。

常用的CBN切削刀片有正方形刀片、菱形刀片、三角形刀片、桃形(W 形)刀片、圆形刀片。

型号有SNMN120404(08)、CNGA120404(08),TNGA160404(08),DNGA150404(08),WNGA080404(08),CCGW09T304(08)等。

CBN刀片常被用作车刀、铣刀、镗刀和成型铣刀。

除成型铣刀外,CBN刀片常见的有四种结构:整体烧结结构、整体焊接结构、复合焊接结构和整面复合结构。

四种不同的结构,适合的切深和应用场景不同,需要根据加工工况和生产经验选择合适的刀片结构和切削参数。

要想了解更多关于CBN刀片的选择知识,快速找到适合自己加工用的CBN 刀片可联系郑州重道科技有限公司。

该公司诞生于中国超硬材料之都河南郑州。

公司长期服务于机械加工行业,专注于为用户超硬工具服务,公司旗下品牌固德工具包含了超硬刀具(立方氮化硼(PCBN)刀具和金刚石(PCD)刀具)、高性能陶

瓷切削刀具、超硬磨料磨具(金刚石砂轮和立方氮化硼砂轮)等产品,广泛应用于制造、汽车零部件制造、矿山机械等产业,多方位助力传统工业实现智能制造迈向工业4.0时代。

数控切削参数表

碳素结构钢的力学性能(GB700-88)注:A、B、C为质量等级,D级为优质级。

铣削加工常用切削速度经验值(m/mi n)铣削时的切削速度数控铣削每齿进给量经验值H13~H7孔加工方式余量(孔长度小于5倍直径)注:当孔径w 30mm直径余量w 4mn和孔径>30〜80mm直径余量w 6mm寸,采用一次扩孔或一次镗孔。

H7与H8级精度孔加工方式及余量在实体材料上加工mm)注:在铸铁上加工直径为30mm与32mm勺孔可用①28与①30钻头钻一次按H7与H8级精度加工已预先铸出或热冲出的孔(mm)注:1.如果铸出的孔有很大的加工余量时,则第一次粗镗可分为两次或多次;2.如果只进行一次半精镗,由其加工余量为表中“半精镗”和“粗铰或二次半精 镗”加工余量之和。

平面精(mr )i注:1.精铣时,最后一次行程前留的雨量应该》。

2.热处理零件磨削的加工余量系将表中值乘以。

高速钢钻头加工钢件的切削用量铣、磨削加工方式余 量高速钢钻头加工铝件的切削用量高速钢钻头扩孔、钻孔的切削用量mm/r)高速钢铰刀铰孔的切削用量攻螺纹切削速钻孔的进给量镗孔切削用量备注:当采用高精度的镗刀头镗孔时,切削余量较小,直径上不大于,切削速度可提高一些,铸铁件为100〜150m/min,钢件为150〜250m?min铝合金为200 400M/min,巴氏合金为250〜500m/min,每转走刀量可在〜范围内。

硬质合金端面铣刀的铣削用量不锈钢的铣削用量不锈钢的铣削用量注:1、加工断续表面及有冲击的工件时,表内进给量应乘系数K=〜;2、在无外皮加工时,表内进给量应乘第数K=;3、加工耐热钢及其合金时,进给量不大于1mm/r;4、加工淬硬钢时,进给量应减小。

当钢的硬度为44〜56HRC时,乘系数K=;当钢的硬度为57〜62HRC寸,乘系数K=o5、可转位刀片的允许最大进给量不应超过其刀尖圆弧半径数值的80%。

硬质合金外圆车刀半精车的进给量(参考值)mm/r注:r £ =,用于12X 12以下刀杆,r &= 1mm用于30X 30以下刀杆,r &= 2mm 用于30X 45及以上刀杆。

不同材质刀具切削参数

不同材质刀具切削参数在机械加工中,刀具的选择和切削参数的设置对于生产效率和产品质量具有重要影响。

不同的材料对切削条件有不同的需求,因此了解各种材料的特性并相应地调整切削参数是至关重要的。

本文将探讨几种常见金属材料的刀具切削参数。

一、不锈钢不锈钢具有良好的强度和耐腐蚀性,但相对较硬,切削时需要较高的切削力和适当的冷却。

一般建议使用硬度较高(如高速钢)的刀具,以避免过度磨损。

切削速度应保持在较低水平,进给量也应适当控制。

为了确保良好的冷却效果,通常会使用水基或油基切削液。

二、铝合金铝合金轻便且易于加工,但其易脆性和敏感性使得切削过程需要特别注意。

推荐使用硬质合金或涂层刀具,因为它们能够抵抗铝的氧化作用。

切削速度应控制在中等范围,进给量也需适度降低。

为防止粘刀现象,可以使用乳化油或极压切削油。

三、碳钢碳钢是常用的结构材料,其质地均匀、韧性好。

对于碳钢的切削,可以选择钨钻类刀具,由于其高硬度和高温性能良好,可以有效地进行切削。

切削速度可在中等偏高的范围内,进给量和背吃力矩应适中。

推荐使用润滑性能好的乳化油。

四、钛合金钛合金具有优异的抗腐蚀性和高强度,但也因此而变得异常敏感和脆弱。

钛合金的切削要求非常精确的控制,包括缓慢的切削速度、小直径的切入和切出路径以及充分冷却等。

通常建议使用金刚石涂层的高速钢刀具或者超细颗粒硬质合金涂层刀具,这样可以更好地适应钛合金的高温高压环境。

此外,还需根据实际情况选择合适的冷却剂来减少热变形和提高加工质量。

五、铜合金铜合金具有良好的导电性和导热性,适合于制造电气元件和其他相关产品。

然而,由于其软性,需要更小的切削力和更大的容屑空间。

一般来说,高速钢或硬质合金刀具都能满足这种材料的切割需求。

切削速度应在低速范围内,进给量也要适当减小。

同时,为了防止过热和粘刀现象,我们推荐使用水溶性切削液。

六、高强度钢高强度钢具有较高的硬度和强度,因此需要更高的切削力和更大的切削深度。

推荐使用硬度较高(如超细颗粒硬质合金)的刀具,并适当提高切削速度和进给量。

lnmu0303刀片切削参数

lnmu0303刀片切削参数摘要:1.刀片切削参数的概述2.刀片材质与性能的关系3.刀片切削参数的选择方法4.刀片切削参数在实际应用中的作用5.总结与展望正文:【刀片切削参数的概述】在金属切削加工领域,刀片是切削过程中的关键要素之一。

为了实现高效、安全的切削作业,正确选择刀片切削参数至关重要。

刀片切削参数主要包括刀片材质、几何参数、切削速度、进给速度、切削深度等,这些参数相互影响、相互制约,共同决定着切削过程的稳定性和切削效果的好坏。

【刀片材质与性能的关系】刀片材质是刀片切削性能的基础,其性能直接影响到切削过程的顺利进行。

高品质的刀片材质应具备高硬度、高韧性、高耐磨性、高红硬性等优点。

在实际选择刀片材质时,需根据加工材料、切削条件等因素进行综合考虑,以充分发挥刀片的切削性能。

【刀片切削参数的选择方法】1.根据加工材料选择刀片材质:不同材质的刀片适用于不同材料的加工,如高速钢刀片适用于钢、铸铁等硬度较低的材料加工,而硬质合金刀片则适用于硬度较高的材料加工。

2.根据切削方式选择刀片形状:切削方式不同,所需的刀片形状也不同。

例如,铣削时可选用铣刀、锯片等;车削时可选用铣刀、钻头、切削刀等。

3.确定切削速度:根据加工材料、刀片材质等因素,参考切削速度表选择合适的切削速度。

4.确定进给速度:进给速度应与切削速度、刀片材质等因素相适应,以确保切削过程的稳定性。

5.确定切削深度:切削深度应根据加工零件的尺寸、刀片耐用度等因素合理选择。

【刀片切削参数在实际应用中的作用】1.提高切削效率:合理的刀片切削参数可以提高切削速度,减少切削时间,从而提高生产效率。

2.保证切削过程的稳定性:合适的刀片切削参数有助于降低切削过程中的振动、热量等不良影响,保证切削过程的稳定性。

3.提高加工质量:合理的刀片切削参数有助于获得更好的加工表面质量,减少后续工序的加工难度。

4.降低刀具成本:通过优化刀片切削参数,可以提高刀具的耐用度,降低刀具的更换频率,从而降低刀具成本。

机械加工切削参数表

常用资料机械加工切削参数介绍表共26 页2015 年 9 月目录1 切削用量选定原则 ........................................2 车削加工切削参数介绍表 ..................................2.1 车削因素 ..............................................2.2 车削参数 .............................................3 铣削加工切削参数介绍表 ..................................3.1 铣削因素 ..............................................3.2 铣削参数 ..............................................4 磨削加工切削参数介绍表 ..................................4.1 磨削因素 (23)4.2 平面磨削 ..............................................4.3 外圆磨削 ..............................................4.4 内圆磨削 ..............................................1切削用量选定原则选择机械加工切削用量就是指详细确立切削工序的切削深度、进给量、切削速度及刀具耐用度。

选择切削用量时,要综合考虑生产率、加工质量和加工成本。

从切削加工生产率考虑:切削深度、进给量、切削速度中任何一个参数增添一倍,都可提升生产率一倍。

从刀具耐用度考虑:应第一采纳最大的切削深度,再采纳大的进给量,而后依据确立的刀具耐用度选择切削速度。

从加工质量考虑:精加工时,采纳较小的切削深度和进给量,采纳较高的切削速度。

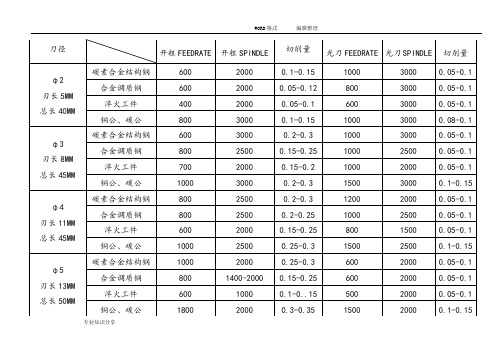

刀具切削进给参数表

专业知识分享

专业知识分享

碳素合金结构钢(HRC <20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 1

参数 材料

刀具切削进给参数表:

专业知识分享

专业知识分享

碳素合金结构钢(HRC <20= 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 2 碳素合金结构钢(HRC <20)

合金调质钢(HRC30~40) 淬火工件(HRC46~52) 3 材料

刀具切削进给参数表: 刀具切削进给参数表:

专业知识分享

专业知识分享

专业知识分享

碳素合金结构钢(HRC<20=合金调质钢(HRC30~40) 淬火工件(HRC46~52) 4 刀具切削进给参数表:

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 5

专业知识分享

专业知识分享

专业知识分享

专业知识分享

WORD 格式 编辑整理

专业知识分享

碳素合金结构钢(HRC <20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 7

刀具切削进给参数表:

专业知识分享

WORD 格式 编辑整理

专业知识分享

碳素合金结构钢(HRC <20)

合金调质钢(HRC30~40) 淬火工件(HRC46~52) 8 刀具切削进给参数表: 刀具切削进给参数表:

专业知识分享

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 9 专业知识分享

碳素合金结构钢(HRC<20=合金调质钢(HRC30~40) 淬火工件(HRC46~52) 10 专业知识分享

专业知识分享。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

P类硬质合金刀片切削参数推荐表

0.10.30.50.20.40.60.20.5 1.00.30.6 1.2

碳钢C=0.15% 125 395 270 225 355 260 195 190 135 95 160 115 85 C=0.35% 150 355 250 205 265 190 155 169 125 95 155 105 80 C=0.6% 200 315 220 175 230 170 115 140 95 80 125 100 70

合金钢

退火状态180 250 170 140 150 135 95 125 105 90 95 70 50 淬火并回火275 170 115 90 120 90 65 85 65 50 70 50 35 淬火并回火350 135 90 70 85 70 50 70 45 35 55 40 25

高合金钢退火状态200 220 140 130 95 105 70 85 65 40 淬火状态325 100 65 80 65 55 40 40 30 20

不锈钢马氏体/铁素体100 230 190 150 125 110 80 120 100 80 奥氏体175 200 165 115 95 90 60 120 100 75

铸钢低合金200 150 105 150 115 85 90 70 50 60 50 35 高合金225 120 85 120 90 65 70 50 30 45 35 25 K类硬质合金刀片切削参数推荐表;

;

;

;

;

;

;

;

;

;

;

;

;

0.10.30.50.20.5 1.00.20.5 1.0

硬钢淬火钢HRC55 36 25 26 15 10 31 20 15 锰钢250 57 43 28 62 37 15 47 28 20

锻铁铁素体130 180 146 117 100 70 42 190 155 125 珠光体230 120 96 83 70 58 28 120 92 52

低合金铸铁180 230 169 130 130 87 52 205 140 86 高合金铸铁260 165 115 90 92 62 38 155 110 56

球墨铸铁铁素体160 185 140 115 110 75 42 175 130 82 珠光体250 165 125 105 95 76 36 155 115 72

冷硬铸铁400 30 16 16 10 23 14

铝合金

不可热处理60 2400 1950 1550 1650 1200 950 2200 1750 1400 可热处理100 810 600 460 470 320 220 780 550 400 硬塑料670 460 340 200 550 420 涂层硬质合金刀片切削参数推荐表

0.100.40.80.10.40.80.20.5 1.0

; ; ; ; ; ; ; ; ; ; ; ; ;

碳 钢

C=0.5%

125 480 340 250 440 300 210 320 230 160 C=0.35% 150 440 310 230 400 270 200 300 210 150 C=0.6% 200 380 270 200 340 230 180 260 180 130 合金钢

退火状态

180 380 260 190 290 190 140 200 140 90 淬火并回火 275 260 180 130 200 130 95 130 95 65 淬火并回火 300 240 165 120 185 120 90 125 90 60 淬火并回火

350 205 145 105 160 105 75 110 75 55 高合金钢 退火状态 200 350 230 170 265 175 130 175 115 80 淬火状态 325 170 110 95 65 50 85 55 40 不锈钢

马氏体/铁素体

100 295 240 170 265 195 155 220 175 145 奥氏体 175 285 240 160 240 190 140 195 160 125 铸 钢

非合金 180 260 185 145 190 130 100 135 105 75 低合金

200

255 160 120

160 115 85

120 90 60

高合金

225

190 130 95

135 90 70

95 70 55。